ГОСТ EN 303-4-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Котлы отопительные

Часть 4

КОТЛЫ ОТОПИТЕЛЬНЫЕ С ГОРЕЛКАМИ С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА ДЛЯ ГОРЕНИЯ

Дополнительные требования к котлам, оснащенным горелками на жидком топливе с принудительной подачей воздуха для горения, теплопроизводительностью не более 70 кВт и максимальным рабочим давлением 3 бар. Терминология, требования, испытания и маркировка

Heating boiles. Part 4. Heating boilers with forced draught burners. Special requirements for boilers with forced draught oil burners with outputs up to 70 kW and a maximum operating pressure of 3 bar. Terminology, special requirements, testing and marking

МКС 01.040.91; 91.140.10

Дата введения 2022-04-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Испытания и сертификация бытовой и промышленной продукции "БЕЛЛИС" (ОАО "БЕЛЛИС") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Государственным комитетом по стандартизации Республики Беларусь

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по результатам голосования (протокол от 5 ноября 2013 г. N 61-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Институт стандартизации Молдовы |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Туркмения | ТМ | Главгосслужба "Туркменстандартлары" |

Узбекистан | UZ | Узстандарт |

Украина | UA | Минэкономразвития Украины |

(Поправка. ИУС N 7-2022).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 ноября 2021 г. N 1566-ст межгосударственный стандарт ГОСТ EN 303-4-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2022 г.

5 Настоящий стандарт идентичен европейскому стандарту EN 303-4:1999* "Котлы отопительные. Часть 4. Отопительные котлы с паяльными горелками. Дополнительные требования к отопительным котлам с мощностью до 70 кВт и максимальным рабочим давлением 3 бар. Термины и определения, дополнительные требования, испытания и маркировка" ("Heating boilers - Part 4: Heating boilers with forced draught burners - Special requirements for boilers with forced draught oil burners with outputs up to 70 kW and a maximum operating pressure of 3 bar - Terminology, special requirements, testing and marking", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Европейский стандарт разработан Техническим комитетом по стандартизации CEN/TC 109 "Котлы для центрального отопления, работающие на газообразном топливе" Европейского комитета по стандартизации (CEN).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных европейских и международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных (государственных) стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация также будет опубликована в сети Интернет на сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС N 7, 2022 год

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт распространяется на отопительные котлы, оснащенные горелками на жидком топливе с принудительной подачей воздуха для горения (далее - котлы), номинальной теплопроизводительностью не более 70 кВт, которые работают при разрежении (котлы с естественной тягой) или при избыточном давлении (котлы под наддувом) в камере сгорания в соответствии с технической документацией изготовителя котлов.

Настоящий стандарт устанавливает термины и определения, требования к материалам и их испытаниям, а также требования к маркировке отопительных котлов.

Требования настоящего стандарта применяют к котлам, которые могут использоваться в системах открытой вентиляции при максимально допустимом давлении 1 бар (класс давления 1) и открытой и закрытой водяных системах при максимально допустимом давлении 3 бар (класс давления 2).

Требования настоящего стандарта применяют к котлам, которые способны работать с обычным или низколежащим отводящим газоходом в соответствии с указаниями изготовителя.

Котлы комплектуются как комплексные установки соответствующими горелками, работающими на керосине или газойле. С низколежащим отводящим газоходом может использоваться только керосин (см. приложение В).

Требования настоящего стандарта применяют к котлам при их испытаниях с использованием аттестованного испытательного стенда в соответствии с EN 303-4 и приложением В настоящего стандарта.

Настоящий стандарт распространяется на котлы, предназначенные для работы в системах центрального отопления, в которых теплоносителем является вода при температуре не более 95°С. и при нормальных рабочих условиях. Для котлов со встроенными или присоединяемыми водонагревателями (емкостными или проточного типа) требования настоящего стандарта применяют только к тем частям водонагревателей, которые работают в режиме отопления (нагревательные части). Настоящий стандарт не распространяется на газовые котлы с атмосферными горелками, котлы, работающие на твердом топливе, конденсационные газовые котлы, конденсационные котлы, работающие на жидком топливе, и котлы с горелками, работающими на испарениях жидкого топлива и низкотемпературные котлы. К таким котлам предъявляются дополнительные требования.

Примечание - Например, низкотемпературный котел, который работает при переменной температуре воды до 40°С, или котлы, которые не могут эксплуатироваться при температурах свыше 55°С.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

EN 226:1987, Atomizing oil burners - Connecting dimensions between burners and heat generators (Форсунки мазутные распылительные. Присоединительные размеры между горелкой и генератором тепла) Поправка АС1:1987

EN 287-1:2011, Qualification test of welders - Fusion welding - Part 1: Steels (Квалификационные испытания сварщиков. Сварка плавлением. Часть 1. Стали)

EN ISO 9606-2:2004, Qualification test of welders - Fusion welding - Part 2: Aluminium and aluminium alloys (Квалификация сварщиков. Сварка плавлением. Часть 2. Алюминий и алюминиевые сплавы)

________________

Взамен EN 287-2:1992.

EN 303-2:1998 Heating boilers - Part 2: Heating boilers with forced draught burners - Special requirements for boilers with atomizing oil burners (Котлы отопительные. Часть 2. Отопительные котлы с паяльными горелками. Дополнительные требования к отопительным котлам с мазутными форсунками) Изменение А1:2003

EN 304:1992, Heating boilers - Test code for heating boilers for atomizing oil burners (Котлы отопительные. Правила испытания отопительных котлов с распыляющими мазут горелками) Изменения А1:1998 и А2:2003

EN 10003-1:1994, Metallic Materials - Brinell Hardness Test - Test Method (Материалы из металла. Испытание на твердость по Бринеллю. Часть 1. Метод испытания)

EN 10021:2006, General technical delivery conditions for steel products (Общие технические условия поставки на изделия из стали)

EN 10025 (все части) Hot rolled products of structural steels (Изделия горячекатаные из конструкционных сталей)

EN 10027-2:1992, Designation systems for steels - Part 2: Numerical system (Система обозначения сталей. Часть 2. Система нумерации)

EN 10028-2:2009 Flat products made of steels for pressure purposes - Part 2: Non-alloy and alloy steels with specified elevated temperature properties (Изделия плоские из сталей, предназначенных для сосудов, работающих под давлением. Часть 2. Нелегированные и легированные жаропрочные стали)

EN 10029:2010, Hot-rolled steel plates 3 mm thick or above - Tolerances on dimensions and shape (Листы стальные горячекатаные толщиной 3 мм и более. Допуски размеров и формы)

EN 10088-2:2005, Stainless steels - Part 2: Technical delivery conditions for sheet/plate and strip of corrosion resisting steels for general purposes (Стали нержавеющие. Часть 2. Технические условия поставки тонколистовой/толстолистовой и полосовой коррозионно-стойкой стали общего назначения)

EN 10120:2008, Steel sheet and strip for welded gas cylinders (Листы и полосы стальные для сварных газовых баллонов)

EN ISO 4063:2010, Welding and allied processes - Nomenclature of processes and reference numbers (Сварка, высокотемпературная и низкотемпературная пайка, пайкосварка металлов. Перечень и условные обозначения процессов)

________________

Взамен EN 24063:1992.

EN 60335-1:2012, Household and similar electrical appliances - Safety - Part 1: General requirements (Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования)

EN 60529:1991, Degrees of protection provided by enclosures (IP Code) [Степени защиты, обеспечиваемые оболочками (IP-код)]

Изменение А1:2000

Поправка Cor:1993

EN 60730-2-9:2010, Automatic electrical controls for household and similar use - Part 2-9: Particular requirements for temperature sensing controls (Устройства автоматические электрические управляющие бытового и аналогичного назначения. Часть 2-9. Дополнительные требования к термочувствительным устройствам управления)

ISO 7-1:1994, Pipe threads where pressure-tight joints are made on the threads - Part 1: Dimensions, tolerances and designation (Резьбы трубные, обеспечивающие герметичность соединения. Часть 1. Размеры, допуски и обозначения)

Поправка Cor:2007

ISO 7-2:2000, Pipe threads where pressure-tight joints are made on the threads - Part 2: Verification by means of limit gauges (Резьбы трубные, обеспечивающие герметичность соединения. Часть 2. Контроль с помощью предельных калибров)

ISO 185:2005, Grey cast irons - Classification (Чугун серый литейный. Классификация)

ISO 228-1:2000, Pipe threads where pressure-tight joints are not made on the threads - Part 1: Dimensions, tolerances and designation (Резьбы трубные, не обеспечивающие герметичность соединения. Часть 1. Размеры, допуски и обозначения)

ISO 228-2:1987, Pipe threads where pressure-tight joints are not made on the threads - Part 2: Verification by means of limit gauges (Резьбы трубные, не обеспечивающие герметичность соединения. Часть 2. Контроль с помощью предельных калибров)

ISO 857-1:1998, Welding and allied processes - Vocabulary - Part 1: Metal welding processes (Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов)

ISO 2553:1992, Welded, brazed and soldered joints - Symbolic representation on drawings (Соединения сварные и паяные. Условные изображения и обозначения на чертежах)

ISO 7005-1:2011, Pipe flanges - Part 1: Steel flanges for industrial and general service piping systems (Фланцы труб. Часть 1. Стальные фланцы для систем трубопроводов промышленного и общего назначения)

ISO 7005-2:1988, Metallic flanges - Part 2: Cast iron flanges (Фланцы металлические. Часть 2. Фланцы чугунные)

ISO 7005-3:1988, Metallic flanges - Part 3: Copper alloy and composite flanges (Фланцы металлические. Часть 3. Фланцы из медных сплавов и композиционных материалов)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 рабочее давление (operating pressure): Максимально допустимое давление, при котором котел нормально работает. Рабочее давление меньше пробного давления и давления при испытаниях типа (EN 303-1).

3.2 пробное давление (test pressure): Давление, которому подвергаются все котлы и их части в процессе производства или установки (EN 303-1).

3.3 давление при испытаниях типа (type test pressure): Давление, при котором изготовитель испытывает опытную партию котлов и их частей до начала серийного производства (EN 303-1).

3.4 рабочая температура (operating temperature): Максимально допустимая температура, при которой котел может работать в нормальных условиях эксплуатации при установке регулятора температуры воды котла на максимальное значение (EN 303-1).

3.5 теплопроизводительность , диапазон теплопроизводительности (heat output

, heat output range): Количество теплоты, передаваемое теплоносителю (воде) в единицу времени (EN 303-1).

Диапазоном теплопроизводительности является совокупность значений теплопроизводительности ниже номинального значения, указанного изготовителем, при котором котел соответствует требованиям настоящего стандарта и в пределах которого он может использоваться (EN 303-1).

3.6 номинальная теплопроизводительность (nominal heat output

): Теплопроизводительность, установленная изготовителем в соответствии с требованиями настоящего стандарта, представляющая собой максимальное полезное количество теплоты, переданное теплоносителю за один час, при длительной эксплуатации (EN 303-1).

3.7 тепловая мощность (heat input

): Количество теплоты, подводимое к топке отопительного котла топливом, исходя из его низшей теплоты сгорания

, в единицу времени (EN 303-1).

3.8 КПД котла (boiler efficiency

): Отношение теплопроизводительности

к тепловой мощности

(EN 303-1):

![]() .

.

3.9 тяга (draught): Разность между статическим атмосферным давлением в месте установки и статическим давлением продуктов сгорания, измеряемая в газоходе и требуемая для правильной работы котла при номинальной теплопроизводительности (EN 303-1).

3.10 сопротивление тракта сгорания (gas side resistance): Разность давлений в камере сгорания и на выходе котла (EN 303-1).

3.11 герметичность тракта сгорания (soundness of combustion system): Герметичность тракта, через который проходят продукты сгорания (EN 303-1).

3.12 температура продуктов сгорания (exit flue temperature

): Температура, измеренная в выпускном патрубке котла (EN 303-1).

3.13 потери тепла в газоходе (flue gas loss): Количество неиспользуемой теплоты, выходящей с продуктами сгорания из выпускного патрубка котла за единицу времени.

3.14 тракт сгорания (combustion circuit): Камера сгорания, теплообменник, каналы, обеспечивающие подвод воздуха и отвод продуктов сгорания в газоход, включая выпускной патрубок (EN 303-1).

3.15 потери в горячем резерве (standby loss

). Количество теплоты, необходимое для поддержания температуры в котле на заданном уровне при неиспользовании теплопроизводительности. Обозначение

установлено с учетом обозначения

(EN 303-1).

3.16 гидравлическое сопротивление (water side resistance): Потери давления в котле, измеренные в прямом и обратном контурах котла при объемном расходе воды, соответствующем номинальной теплопроизводительности (EN 303-1).

3.17 термостат управления (control thermostat): Устройство, обеспечивающее автоматическое поддержание температуры воды на заданном значении в пределах установленного диапазона (EN 303-1).

3.18 защитный ограничитель температуры (safety temperature limiter): Устройство, обеспечивающее защитное отключение и энергонезависимую блокировку котла для предотвращения превышения заранее установленного значения температуры воды (EN 303-1).

3.19 устройство защиты от перегрева (overheat cut-off device): Устройство, обеспечивающее защитное отключение и энергонезависимую блокировку котла прежде, чем произойдет повреждение котла и/или будет нарушена безопасность.

3.20 газоплотные котлы для помещения (room sealed boilers): Котел, в котором тракт сгорания прочно изолирован относительно помещения, в котором установлен котел.

4 Требования к конструкции и работе

4.1 Требования к конструкции

4.1.1 Общие требования

Котлы должны быть огнестойкими и безопасными в эксплуатации. Котлы должны быть изготовлены из негорючих материалов, стойкими к деформации и удовлетворять следующим условиям:

- выдерживать нагрузки, возникающие при нормальной работе;

- температура и давление в горелке и котле не должны достигать опасные значения;

- предотвращать образование горючих газов опасной концентрации (смеси топлива с воздухом) в камере сгорания и в выпускном патрубке;

- предотвращать утечку газов из котла в опасных количествах.

Использование горючих материалов допускается для изготовления:

- компонентов приспособлений, например крышек горелок, если эти части находятся снаружи котла;

- внутренних компонентов оборудования управления и безопасности;

- рабочих рукояток;

- электрического оборудования;

- теплоизоляции (см. 4.1.5.8) (допускается использовать только материалы, не содержащие асбест). Компоненты крышек, управляющих, защитных и электрических вспомогательных устройств должны быть установлены так, чтобы температура их поверхностей в установившихся условиях эксплуатации не превышала значений, установленных либо в документации изготовителя, либо в стандарте на данный компонент.

Материалы частей, подвергаемых давлению, должны соответствовать установленным общим техническим требованиям, подходить по назначению и для обработки. Механические и физические свойства, а также химический состав материалов должны быть гарантированы.

4.1.2 Производственная документация

4.1.2.1 Конструкторская документация (КД)

Конструкторская документация или иная соответствующая документация должны содержать следующее:

- указание об используемых материалах;

- способ сварки, типы сварных швов (в общем случае достаточно указать условное обозначение типа шва) и сварочные присадки;

- значение максимально допустимой рабочей температуры в градусах Цельсия;

- значение максимально допустимого рабочего давления в барах;

- значение пробного давления в барах;

- значение номинальной теплопроизводительности или диапазона теплопроизводительности для каждого размера котла в киловаттах.

4.1.2.2 Производственный контроль

Должен проводиться производственный контроль

4.1.3 Котлы из стали и цветных металлов

4.1.3.1 Выполнение сварочных работ

Изготовители котлов, выполняющие сварочные работы, должны выполнять следующие требования EN 287-1 и EN ISO 9606-2:2004:

- к выполнению сварочных работ должны допускаться только сварщики, аттестованные на выполнение сварки применяемых материалов;

- должно использоваться оборудование, обеспечивающее выполнение бездефектной сварки;

- контроль за сварочными работами должен осуществляться аттестованным персоналом (этому требованию должен удовлетворять по крайней мере один контролер).

4.1.3.2 Сварные соединения и присадочные материалы

Материалы должны быть пригодны для сварки. Материалы, указанные в таблице 1, пригодны для выполнения сварки и не требуют дополнительной термической обработки после сварки.

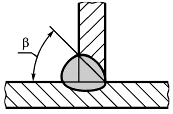

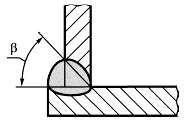

В сварных соединениях должны отсутствовать трещины и дефекты сварных соединений, стыковые соединения не должны иметь дефекты по всему поперечному сечению. Односторонние угловые швы и полу-Y-образные сварные швы с полным проплавлением не должны подвергаться напряжению на изгиб. Дымогарные трубы, вставные опоры и аналогичные компоненты не требуют двусторонней сварки. Сварные соединения с двумя угловыми швами допускаются только при достаточном охлаждении. Выступы в сторону газового тракта в областях высоких термических нагрузок не допускаются.

Угловые, торцевые и аналогичные сварные соединения, подвергаемые в процессе производства и эксплуатации высоким напряжениям на изгиб, не допускаются.

При сварке продольных балочных опор или опор труб поперечное сечение среза должно составлять не менее 1,25 требуемого поперечного сечения опоры балки или трубы.

Подробные сведения об указанных сварных швах приведены в таблице 2 (размеры указаны в миллиметрах). Сварочные присадки должны соответствовать применяемым материалам.

Термины, используемые в таблице 2, соответствуют ISO 2553. Коды технологии сварки соответствуют ISO 857 и ISO 24063.

4.1.3.3 Стальные части, работающие под давлением

Должны применяться стали, указанные в таблице 1.

Характеристики материалов должны быть указаны в паспортах изготовителей (см. EN 10021). Эти паспорта должны предоставляться изготовителю котла. Это требование не применяют к компонентам малых размеров, таким как муфты типоразмеров до DN 50, болты и гайки.

Таблица 1 - Материалы

Стандарт | Тип материала | Обозначение материала по EN 10027-2 |

EN 10025 | S235JR | 1.0037 |

S235JRG2 | 1.0038 | |

S235J0 | 1.0114 | |

S235J2G3 | 1.0116 | |

S275JR | 1.0044 | |

S275J0 | 1.0143 | |

S275J2G3 | 1.0144 | |

S355JR | 1.0045 | |

S355J0 | 1.0553 | |

S355J2G3 | 1.0570 | |

S355K2G3 | 1.0595 | |

EN 10028-2 | P235GH | 1.0345 |

P265GH | 1.0425 | |

P295GH | 1.0481 | |

P355GH | 1.0473 | |

16Мо3 | 1.5415 | |

13CrMo4-5 | 1.7335 | |

10CrМо9-10 | 1.7380 | |

11CrМо9-10 | 1.7383 | |

EN 10120 | P245NB | 1.0111 |

P265NB | 1.0423 | |

P310NB | 1.0437 | |

P355NB | 1.0557 | |

EN 10088-2 | X5CrNi18-10 | 1.4301 |

X6CrNi17-12-2 | 1.4401 | |

X6CrNiTi18-10 | 1.4541 | |

X6CrNiNb18-10 | 1.4550 | |

X6CrNiMoTi17-12-2 | 1.4571 | |

X6CrNiMoNb17-12-2 | 1.4580 | |

X3CrNiMo17-3-3 | 1.4436 |

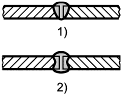

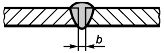

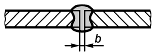

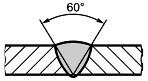

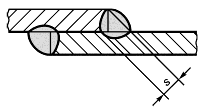

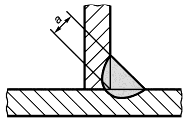

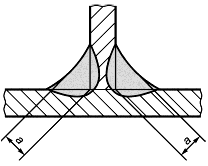

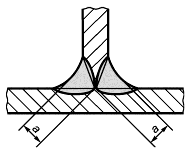

Таблица 2 - Сварные швы и технология сварки

N | Термин | Толщина материала t, мм | Технология сварки | Примечание | |

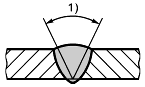

1.1 | Стыковой сварной шов без скоса кромок

1) односторонний; |

| 135 | Допускаются значения | |

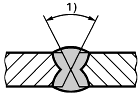

1.2 | Стыковой сварной шов без скоса кромок (односторонний)

|

| 12 | Зазор | |

1.3 | Стыковой сварной шов без скоса кромок (двусторонний)

| >8 до 12 | 135 | Зазор | |

1.4 | Односторонний стыковой сварной шов с V-образным скосом двух кромок

| До 12 | (111) | Подготовка под сварку - V-образный стык с углом 60° | |

1.5 | Односторонний стыковой сварной шов с V-образным скосом двух кромок

1) от 30° до 50° | До 12 | 135 | Подготовка под сварку - V-образный стык с углом 30°-50° (в зависимости от толщины материала) | |

1.6 | Двусторонний стыковой сварной шов с V-образными симметричными скосами двух кромок

| Свыше 12 | 135 | Подготовка под сварку - V-образный стык с углом 30°-50° (в зависимости от толщины материала) | |

1.7 | Стыковой сварной шов по отбортовке

|

| 135 | Допускается использовать только в исключительных случаях для ввариваемых частей. Однако напряжение на изгиб для таких швов не допускается. Не используется для частей стенок, подвергающихся прямому воздействию огня. | |

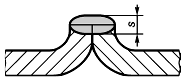

1.8 | Нахлесточный сварной шов

|

| 135 | Для сварных швов данного типа не допускаются напряжения на изгиб. Не используется для частей стенок, подвергающихся прямому воздействию огня. | |

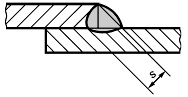

1.9 | Нахлесточный сварной шов (двусторонний)

|

| 135 | Не используется для частей стенок, подвергающихся прямому воздействию огня. | |

2 | Угловой сварной шов

|

| 135 | Для сварных швов данного типа не допускаются напряжения на изгиб. | |

2.1 | Двусторонний угловой сварной шов |

| 135 | ||

| >12 | 135 |

| ||

2.2 | Двусторонний угловой сварной шов со скошенными кромками |

| 135 | ||

| >12 | 135 |

| ||

2.3 | Односторонний угловой сварной шов со скошенной кромкой |

| 135 | Для (111) | |

| >12 | 135 | Для 135 и 12 | ||

2.4 | Односторонний угловой сварной шов со скошенной кромкой

|

| 135 | Для (111) | |

2.5 |

|

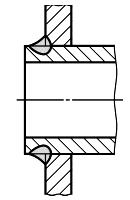

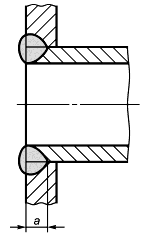

| 135 | Конец трубы, подвергаемый воздействию теплового излучения, не должен выступать за границу углового сварного шва | |

2.6 |

|

| 135 | Сварка при высоких тепловых воздействиях на трубу. | |

2.7 |

| 135 | Сварка при высоких тепловых воздействиях на трубу. | ||

| |||||

Обозначение | Процесс сварки | ||||

12 | Дуговая сварка под флюсом | ||||

111 | Дуговая сварка металлическим электродом с покрытием | ||||

131 | Дуговая сварка металлическим электродом в среде инертного газа (MIG-сварка) | ||||

135 | Дуговая сварка металлическим электродом в среде активного газа (MAG-сварка) | ||||

141 | Дуговая сварка вольфрамовым электродом в среде инертного газа (TIG-сварка) | ||||

4.1.3.4 Минимальная толщина стенок

Минимальная толщина стенок, указанная в таблице 3, определена с учетом свойств материалов.

Для котлов, которые содержат отдельные геометрически идентичные части (секции), минимальная толщина стенок для всех котлов ряда должна соответствовать толщине стенок котла с наименьшей теплопроизводительностью.

Допуски на толщину стенок из углеродистых сталей должны соответствовать EN 10029.

Номинальную минимальную толщину стенок, указанную в таблице 3, применяют к листам, трубам и штампованным частям. Меньшая толщина стенок допустима только для изделий, которые имеют эквивалентные свойства.

Таблица 3 - Минимальная толщина стенок

Минимальная толщина стенок из углеродистой стали, алюминия и т.п. | Минимальная толщина стенок из меди, нержавеющей стали и стали с противокоррозионным покрытием | ||||

а, мм | b, мм | с, мм | а, мм | b, мм | с, мм |

4 | 3 | 2,9 | 2 | 2 | 1 |

Графа а - для стенок камер сгорания, контактирующих с огнем и водой, и для плоских стенок конвекционных нагревательных поверхностей. Графа b - для стенок, контактирующих только с водой, и для прочных (например, гофрированных) конвекционных нагревательных поверхностей вне камер сгорания. Графа с - для круглых труб, используемых в конвекционных частях теплообменников. | |||||

4.1.4 Котлы из литых материалов

Изготовитель должен иметь персонал и оборудование для проведения необходимых испытаний материала. В процессе производства котлов и других частей из чугуна, подвергающихся давлению, следующие испытания должны проводиться на образцах литых деталей для каждой партии отливок:

1) испытание на растяжение по ISO 185 (тип А). При испытаниях должно подтверждаться соответствие значениям, приведенным в таблице 4;

2) химический анализ (С, Si, Mn, Р, S);

3) испытание твердости по Бринеллю в соответствии с EN 10003-1;

4) испытание на удар по Изольду (для графитного чугуна).

Результаты этих испытаний должны или регистрироваться в журналах изготовителя с подписью ответственного за проведение заводских испытаний, или быть отражены в свидетельстве о заводских испытаниях в соответствии с EN 10021. Свидетельства и журналы регистрации подлежат хранению изготовителем в течение не менее пяти лет и должны быть доступны для проверки.

Ремонт частей, подвергаемых давлению, методом сварки недопустим.

4.1.4.1 Части из чугуна, подвергаемые давлению

Механические свойства чугуна, используемого для изготовления частей, подвергаемых давлению, должны как минимум соответствовать значениям, указанным в таблице 4.

Таблица 4 - Минимальные требования для чугуна

Требования к механическим свойствам | Чугун с пластинчатым графитом | Чугун с шаровидным графитом (ферритно-отожженный) |

Предел прочности на разрыв |

|

|

Твердость по Бринеллю | От 160 до 220 НВ 2,5/187,5 | - |

Прочность по Изольду | - |

|

4.1.4.2 Литые части из цветных металлов, подвергающиеся давлению

Таблица 5 - Примеры меди и медных сплавов

Медь и медные сплавы | Толщина, мм | Предел прочности на разрыв Rm, Н/мм | Диапазон температур, °С |

SF-Cu | До 5 | 200 | До 250 |

Cu Ni 30 Fe | До 10 | 310 | До 350 |

4.1.4.3 Минимальная толщина стенок

Значения толщины стенок, указанные на рабочих чертежах, должны быть не менее значений, указанных в таблице 6. Фактические минимальные значения толщины стенок при производстве секций котла и других частей, подвергаемых давлению, должны превышать значение толщины, указанное на чертеже, умноженное на 0,8. Меньшая толщина стенок допустима только для изделий, которые имеют эквивалентные свойства.

Для ряда котлов, которые состоят из геометрически идентичных частей (секций), минимальная толщина стенок для всех котлов ряда должна соответствовать толщине стенок котла с наибольшей номинальной теплопроизводительностью.

Таблица 6 - Минимальные значения толщины стенок для секций котлов из литых материалов

Номинальная теплопроизводительность | Минимальная толщина стенок из чугуна с пластинчатым графитом, из алюминия, мм | Минимальная толщина стенок из чугуна с шаровидным графитом/ферритно-отожженный из меди, мм |

| 3,5 | 3,0 |

| 4,0 | 3,5 |

4.1.5 Дополнительные требования

4.1.5.1 Вентилирование водного пространства и отводов для продуктов сгорания

Котел и его части должны быть сконструированы так, чтобы обеспечивалась достаточная вентиляция водного пространства. Конструкция котла должна предотвращать появление чрезмерных шумов вследствие кипения воды при его нормальной эксплуатации в соответствии с инструкциями изготовителя.

Камеры сгорания и тракты для отвода продуктов сгорания должны быть сконструированы так, чтобы возможность опасного скопления горючих газов была исключена.

4.1.5.2 Очистка поверхностей нагрева

Доступ к поверхностям нагрева со стороны газового тракта для их осмотра и очистки химическими средствами и щетками обеспечивается наличием и соответствующим расположением специальных отверстий в достаточном количестве. Если для очистки и технического обслуживания котла требуются специальные инструменты (например, специальные щетки), они должны поставляться вместе с котлом.

4.1.5.3 Водонепроницаемость

Отверстия для винтов и аналогичных деталей, используемых для присоединения съемных частей, не должны выходить в пространства, где протекает вода. Данное требование не применяют к гнездам для размещения измерительного, контрольного оборудования и оборудования, обеспечивающего безопасность работ.

4.1.5.4 Сменные детали

Сменные детали и запасные части (например, прокладки, фасонные огнеупорные кирпичи, турбулизаторы и т.д.) должны быть сконструированы, изготовлены или маркированы таким образом, чтобы при соблюдении инструкций изготовителя обеспечивалась их правильная установка.

4.1.5.5 Соединители для воды

Соединительные муфты должны соответствовать ISO 7-1, ISO 7-2, ISO 228-1 и ISO 228-2, фланцевые соединения - ISO 7005-1, ISO 7005-2 и ISO 7005-3. Расположение соединения должно быть таким, чтобы был обеспечен легкий доступ к ним и все соединения выполнялись надлежащим образом. Вокруг соединений должно быть достаточно свободного пространства для подключения соединительных труб с использованием необходимого инструмента.

Не рекомендуется использовать соединения с трубной резьбой и условным проходом более DN 50. Не допускается использовать соединения с трубной резьбой и условным проходом более DN 80. Для фланцевых соединений контрфланцы и уплотнительные прокладки должны входить в комплект поставки. В каждом котле должно иметься по крайней мере одно соединение для наполнения водой и дренажа. Такое соединение может быть общим. На передней или задней стороне каждого котла в его наиболее глубокой точке должно иметься по крайней мере одно сливное отверстие. Резьбовые соединения должны быть не менее G 1/2 для котлов с номинальной теплопроизводительностью до 70 кВт включительно.

Допускается располагать эти соединения вне котла при условии обеспечения удовлетворительного наполнения водой и дренажа.

4.1.5.6 Соединения для контрольного и измерительного оборудования и защитного ограничителя температуры

Каждый котел должен иметь соединения для подключения, указанные в таблице 7. При поставке контрольного оборудования вместе с котлом указанные требования не применяют. В этом случае поставляемое контрольное оборудование не допускается заменять другим оборудованием.

Расположение соединений должно обеспечивать получение достоверного значения при измерении температуры котла.

Таблица 7 - Минимальные размеры соединений для подключения контрольного и защитного оборудования

Гильзы для измерения температуры | |

| |

4.1.5.7 Присоединительные размеры горелки

Присоединительные размеры горелки должны соответствовать требованиям, указанным в EN 226.

4.1.5.8 Теплоизоляция

Свойства теплоизоляции при ее использовании не должны значительно изменяться в каком-либо месте вследствие воздействия тепла и износа. Используемая теплоизоляция должна выдерживать нормальные термические и механические воздействия. При нормальных условиях она не должна выделять какие-либо вредные вещества. Для теплоизоляции должны использоваться негорючие материалы.

Использование горючих материалов, например пенополиуретана, разрешается для изоляции поверхностей холодной воды при условиях, что:

- их теплостойкость составляет не менее 120°С и они покрыты прочным негорючим материалом толщиной не менее 0,5 мм;

- термостат управления и защитный ограничитель температуры воды имеют максимальную температуру настройки 85°С и 100°С соответственно;

- работа котла без воды невозможна (например, установкой датчика нижнего уровня воды);

- исключена опасность возгорания от электрооборудования.

Расстояние от поверхностей патрубка для отвода продуктов сгорания до горючих материалов должно быть не менее 100 мм.

4.1.5.9 Температура поверхности

Средняя температура поверхности крышек котла со стороны оператора не должна превышать температуру окружающей среды более чем на 100 K.

Температура поверхности рабочих рукояток и всех частей, к которым возможно прикоснуться в процессе работы котла, не должна превышать температуру окружающей среды более чем на:

- 35 K для металлических и аналогичных материалов;

- 48 K для фарфоровых и аналогичных материалов;

- 60 K для пластмассовых и аналогичных материалов.

4.1.5.10 Ограничение температуры боковых стенок, передней части и верха котла

Температура боковых стенок, передней части и верха котла не должна превышать температуру окружающей среды более чем на 80 K.

Данное требование не распространяется на части корпуса котла, расположенные на расстоянии не более 5 мм от краев отверстия для наблюдения за пламенем и на расстоянии не более 15 мм от газохода.

4.1.5.11 Температура пола под котлом

Температура пола под котлом не должна превышать 80°С в любой точке.

Если эта температура находится между 50°С и 80°С, то изготовитель в инструкции по монтажу должен рекомендовать тип защиты, которая должна быть размещена между котлом и полом, изготовленным из горючих материалов.

4.1.5.12 Гидравлическое сопротивление котла

Гидравлическое сопротивление котла определяют при таких потоках, которые соответствуют номинальной теплопроизводительности с двумя перепадами температур, равными 10 K и 20 K, между прямым и обратным контурами котла. Результаты выражают в миллибарах для всех типоразмеров котла.

4.1.5.13 Герметичность тракта сгорания

4.1.5.13.1 Котлы с доступными газоходами, работающие при разрежении

При разрежении в камере сгорания, равном 0,05 мбар, утечка воздуха должна составлять не более 1% массового расхода топочного газа при номинальной теплопроизводительности.

4.1.5.13.2 Котлы, работающие при избыточном давлении

При избыточном давлении в камере сгорания, равном 1,2 рабочего давления, утечка воздуха не должна превышать 2% массового расхода топочного газа при номинальной теплопроизводительности.

4.1.5.13.3 Газоплотные котлы для помещения

Утечки из котла и газоходов не должны превышать 5 м/ч при избыточном давлении 0,05 мбар. Если не представляется возможным провести испытание котла вместе с газоходами, испытания последних проводят отдельно, в этом случае утечки не должны превышать 3 м

/ч для котла и 2 м

/ч для труб при давлении 0,5 мбар.

4.1.5.14 Термостаты и устройства ограничения температуры воды

4.1.5.14.1 Общие положения

Котлы оснащают термостатом, установленным на фиксированные или регулируемые значения, соответствующие указанным в 4.1.5.14.2.

Чтобы избежать превышения температуры воды свыше 110°С в результате отказа управляющего термостата, котлы оснащают дополнительными устройствами ограничения температуры.

4.1.5.14.1.1 Котлы, предназначенные для систем центрального отопления, с открытыми или герметичными расширительными бачками (класс давления 2):

a) требуется предельный термостат, соответствующий 4.1.5.14.3, и устройство выключения при перегреве, соответствующее 4.1.5.14.4; или

b) ограничитель безопасной температуры, соответствующий 4.1.5.14.5.

4.1.5.14.1.2 Котлы, предназначенные только для систем центрального отопления, с открытым расширительным бачком (класс давления 1).

Устройства ограничения температуры не требуются, если конструкция котла предусматривает его установку только с открытым расширительным бачком и отказ управляющего термостата не приводит к созданию опасной ситуации для пользователя или котла. Соответствующая информация должна быть приведена в технических инструкциях.

4.1.5.14.2 Термостат управления

Термостат управления должен соответствовать требованиям EN 60730-2-9 для устройств типа 1.

Если термостат управления является регулируемым, изготовитель должен указать максимальную температуру в руководстве по эксплуатации. Переключатель температур должен легко устанавливаться в соответствующее положение и указывать, в каком направлении температура воды возрастает или падает. Если для этой цели используют числа, наибольшее число должно соответствовать наибольшей температуре.

При максимальном заданном значении термостат должен производить контролируемое выключение до того, как температура воды превысит 95°С.

4.1.5.14.3 Термостат предельного нагрева (с автоматическим возвратом)

Термостат предельного нагрева должен соответствовать требованиям EN 60730-2-9 для устройств типа 1.

Термостат предельного нагрева должен вызывать выключение до того, как температура воды превысит 110°С.

Заданная максимальная температура данного устройства не должна быть регулируемой.

Если температура воды падает ниже ее заданного значения, горелка может повторно включаться автоматически.

4.1.5.14.4 Устройство защиты от перегрева

Устройство защиты от перегрева должно соответствовать требованиям EN 60730-2-9 для устройств типа 2.

Данное устройство должно вызывать безусловное отключение котла до его повреждения и (или) возникновения опасной ситуации для пользователя. Данное устройство не должно быть регулируемым; при нормальной эксплуатации котла должна быть исключена возможность изменения заданной температуры.

Нарушение связи между датчиком и данным устройством должно приводить к выключению котла.

4.1.5.14.5 Защитный ограничитель температуры (возврат вручную)

Защитный ограничитель температуры должен соответствовать требованиям EN 60730-2-9 для устройств типа 2.

При дополнительных требованиях, указанных в 4.1.5.14.2, защитный ограничитель температуры должен вызывать энергонезависимую блокировку котла так, чтобы температура воды в подающем трубопроводе не превысила 110°С.

4.1.5.15 Вспомогательное оборудование котла

Если изготовитель прилагает к котлу дополнительное вспомогательное оборудование, поддержание которого в рабочем состоянии необходимо для его безопасной и правильной работы, проведение такого обслуживания должно быть возможным без существенного демонтажа котла.

4.1.5.16 Электробезопасность

Испытание на электробезопасность проводят по EN 60335-1.

4.1.5.16.1 Общие технические требования

Тип электрической защиты котла (по EN 60529).

Соответствие электрического оборудования (например, выключателей, реле).

4.1.5.16.2 Испытания

Осмотром, испытанием на функционирование или измерением проверяются:

- защита от доступа к частям, находящимся под напряжением;

- ток утечки и электрическая прочность изоляции;

- внутренняя проводка;

- подключения к источнику питания и внешние гибкие провода;

- клеммы для внешних проводников;

- обеспечение заземления;

- зазоры, пути утечки и расстояние до изоляции;

- требования безопасности схемы соединения;

- незаменяемые вилки.

4.1.5.16.3 Подтверждение соответствия

Изготовитель оборудования для подтверждения соответствия должен предоставить информацию о:

- нагреве;

- работе в условиях перегрузки приборов с нагревательными элементами;

- подавлении радиопомех (только для электроприборов);

- теплостойкости, огнестойкости и трекингостойкости.

5 Методы испытаний

5.1 Общие требования

До начала производства котлы должны быть подвергнуты испытаниям для определения их номинальных характеристик и качества сгорания топлива. Требования к функционированию указаны в EN 303-2, методика испытаний указана в EN 304.

Изготовитель должен подтвердить, что конструкционные материалы и сварные швы соответствуют требованиям системы управления производством изготовителя и результаты всех необходимых испытаний соответствуют этим требованиям. При проведении испытаний должны быть соблюдены меры безопасности.

Все котлы и их части подвергают гидравлическим испытаниям у изготовителя. Течи и остаточная деформация не допускаются.

5.2 Классификация

В зависимости от максимального рабочего давления воды котлы подразделяются на следующие классы:

- класс 1 по давлению - максимально допустимое рабочее давление 1 бар.

Эти котлы спроектированы для установки исключительно с открытым расширительным бачком и малым напором.

- класс 2 по давлению - максимально допустимое рабочее давление 3 бар;

Эти котлы спроектированы для открытых и закрытых водяных систем.

5.3 Котлы из низкоуглеродистой стали или цветных металлов

5.3.1 Испытания, выполняемые до начала производства

Испытание выполняют гидравлическим давлением, равным 1,5 (

- максимально допустимое давление).

Время выдержки при испытаниях должно составлять не менее 10 мин; когда испытывают ряд котлов, испытания проводят на котлах не менее чем трех размеров (наименьшем, среднем и наибольшем). Во время испытаний не должно возникать утечек и заметных остаточных деформаций.

По результатам испытаний должен составляться протокол испытаний, содержащий:

- подробное описание испытуемого котла и обозначение КД;

- испытательное давление в барах и продолжительность испытаний;

- результаты испытаний;

- место и дату проведения испытаний с указанием лиц, проводивших испытания. Протокол испытаний должен быть заверен подписью лица, ответственного за проведение испытаний у изготовителя, и как минимум одного независимого лица.

5.3.2 Испытания в процессе производства

Для котлов класса 1 по давлению - каждый котел должен быть подвергнут испытательному давлению 1,5 бар.

Для котлов класса 2 по давлению - каждый котел должен быть подвергнут испытательному давлению 4,5 бар.

5.4 Котлы из чугуна или цветных металлов

5.4.1 Испытания, выполняемые до начала производства с использованием воды

5.4.1.1 Испытание отдельных секций на гидроудар

Для проверки соответствия секций конструктивным требованиям проводят испытание на гидроудар по три образца передних, средних и задних секций каждого типа котла. Перед началом серийного производства котлов проводят испытание на гидроудар рабочим давлением до 3 бар. Минимальное разрушающее давление воды должно быть не менее 4+2 бар.

Результаты испытаний должны быть занесены в протокол, в котором должны быть указаны:

- дата проведения испытаний с указанием лиц, проводивших испытания;

- модели, типы и номера секций;

- номера отдельных секций или другой способ идентификации;

- дата литья;

- достигнутое давление разрыва в барах;

- описание и место возникших повреждений.

5.4.1.2 Гидравлическое испытание узла котла

Для каждого типа котла, предназначенного для серийного производства:

- один узел средних размеров должен подвергаться гидравлическому испытанию под давлением 2 (минимальное значение - 6 бар);

- рассчитывают нагрузку соединений и испытывают их нагрузкой, эквивалентной воздействию внутреннего давления 4.

В ходе гидравлических испытаний не допускается появление утечек. Результаты испытаний заносят в протокол (см. также 5.3.1).

5.4.2 Испытания в процессе производства

5.4.2.1 Литые секции

Каждую секцию котла подвергают гидравлическим испытаниям под давлением, равным 2 (но не менее 6 бар). Толщину стенок отдельных секций котла подвергают оценке в процессе производства в соответствии с системой качества. Предельным значением толщины стенки в каждой точке измерения считают номинальное значение толщины стенки за вычетом допустимых отклонений.

На секции и части котла, подвергаемые давлению, должна быть нанесена следующая информация:

- наименование и товарный знак изготовителя;

- сведения о материале;

- дата отливки;

- номер модели;

- знак соответствия (при наличии).

5.4.2.2 Узел котла

Каждый котел подвергают гидравлическим испытаниям под давлением, равным 1,3 (но не менее 4 бар), до установки теплоизоляции у изготовителя. Для котлов, монтаж которых производится на месте эксплуатации, изготовитель котла должен предоставить инструкцию по проведению гидравлических испытаний. В процессе испытаний не допускается появление утечек.

5.5 Испытание на герметичность газового тракта

Установленные предельные значения скорости допустимых утечек определяют при массовом расходе газа, соответствующем номинальной теплопроизводительности.

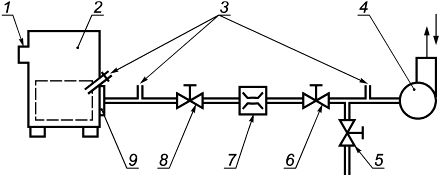

Фактическую скорость утечки котла определяют при использовании воздуха при температуре окружающей среды на испытательном стенде, пример которого показан на рисунке 1.

Газоотвод должен быть герметично закрыт, дверцы и заслонки должны находиться в нормальном положении. Испытательный стенд подключают к камере сгорания испытуемого котла либо на входе горелки, либо на специальном входе.

Значения утечки должны быть скорректированы на нормальные условия (0°С и 1013 мбар).

|

1 - выход газохода; 2 - испытуемый котел; 3 - точки измерения давления/тяги; 4 - вентилятор; 5 - вентиль 3 (перепускной); 6 - вентиль 2; 7 - расходомер; 8 - вентиль 1 (регулирующий); 9 - пластина горелки

Рисунок 1 - Точки измерения для определения герметичности тракта сгорания

6 Маркировка

6.1 Маркировочная табличка котла

Каждый котел должен иметь маркировочную табличку, которая должна находиться в доступном месте. Маркировка должна быть выполнена на языке страны назначения.

6.1.1 Информация, указываемая на маркировочной табличке

Должна быть приведена как минимум следующая информация:

a) наименование и адрес изготовителя, его товарный знак (при наличии);

b) торговая марка, наименование, тип котла;

c) серийный номер и год изготовления (допускается кодовое обозначение, принятое изготовителем);

d) номинальная теплопроизводительность или диапазон теплопроизводительности в киловаттах;

e) допустимое рабочее давление в барах;

f) допустимая рабочая температура в градусах Цельсия.

6.1.2 Требования к маркировочной табличке

Табличка должна быть стойкой с точки зрения используемого материала и метода нанесения надписей. Надпись должна быть устойчива к истиранию. При нормальных условиях эксплуатации табличка не должна обесцвечиваться настолько, чтобы это повлияло на разборчивость информации.

Самоклеящиеся таблички не должны отклеиваться в результате воздействия влажности и температуры.

7 Техническая документация и ее предоставление

7.1 Общие требования

Каждый котел должен поставляться с нижеперечисленными документами, выполненными на языке страны назначения. Документы по 7.2 и 7.3 должны поставляться вместе с каждым котлом.

7.2 Техническая информация и инструкции по монтажу

Данные документы должны включать следующие сведения:

- требуемую тягу, мбар;

- температуру продуктов сгорания, °С;

- температуру продуктов сгорания для диапазона теплопроизводительности, °С;

- массовый расход продуктов сгорания, кг/с;

- присоединительный диаметр газохода, мм;

- гидравлическое сопротивление, мбар;

- максимальную тепловую мощность, кВт;

- номинальную теплопроизводительность или диапазон теплопроизводительности, кВт;

- диапазон регулирования температуры, °С;

- вид топлива;

- тип котла: ВКЛ./ВЫКЛ., модуляционный.

Инструкции по монтажу должны содержать сведения о:

- монтаже котла и гидравлических испытаниях, при необходимости (см. 5.3.2 или 5.4.2.2);

- необходимости в дополнительной изоляции, если температура поверхности под котлом может превышать 50°С и поверхность изготовлена из горючего материала;

- монтаже и расположении датчиков контроля, показаний и безопасности;

- вводе в эксплуатацию, включая информацию о тепловой мощности, необходимой для достижения требуемого значения.

Кроме того, должны быть приведены ссылки на стандарты и правила, соблюдение которых необходимо при установке безопасного оборудования.

7.3 Руководство по эксплуатации

Руководство по эксплуатации должно содержать информацию о:

- действиях при неисправностях;

- эксплуатации котла;

- очистке и интервалах между очистками;

- требованиях по техническому обслуживанию компетентным персоналом и интервалах между процедурами технического обслуживания;

- виде топлива;

- национальных требованиях по утилизации отходов конденсации, при необходимости.

Другие печатные материалы (например, брошюры) не должны содержать информацию, противоречащую руководству по эксплуатации.

Приложение А

(обязательное)

Специальные требования к котлам с топливораспылительными горелками

Должны соблюдаться требования, содержащиеся в EN 303-2, за исключением случаев, когда котел используют с низколежащим отводящим газоходом или изготовитель оговаривает использование керосина; тогда вступают в силу следующие отличия от требований EN 303-2:

- по EN 303-2:1998 (раздел 1):

используется керосин вязкостью от 1,3 до 2,9 мм/с при температуре 20°С и плотностью от 0,77 до 0,82 г/см

при температуре 15°С;

- по EN 303-2:1998 (подраздел 3.2):

если коэффициент избытка воздуха, выбранный изготовителем, отличен от приведенного в EN 303-2 (рисунок 2), он должен находиться в пределах допуска ±10% и это значение используют для определения КПД и содержания вредных веществ в продуктах сгорания;

- по EN 303-2:1998 (подраздел 3.5):

когда котел используется с низколежащим отводящим газоходом, содержание несгоревших углеводородов в уходящих газах не должно превышать 5 млн, исключая первые 10 с горения.

Приложение В

(обязательное)

Испытание

В.1 Требования к испытанию

Должны соблюдаться требования EN 304:1992/prА1, за исключением случаев, когда котел используют с низколежащим отводящим газоходом или изготовитель оговаривает использование керосина; тогда вступают в силу следующие отличия:

- по EN 304:1992 (подраздел 4.1):

испытание проводят с использованием керосина, выбранного изготовителем, вязкостью от 1,3 до 2,9 мм/с при температуре 20°С и плотностью от 0,77 до 0,82 г/см

при температуре 15°С;

- по EN 304:1992 (пункт 4.1.2):

если низшая теплота сгорания не определяется калориметрически и отсутствует полный анализ, она с достаточной точностью может быть принята как:

Hi=43,3 МДж/кг,

где С=0,85 кг/кг (углерод), Н=0,141 кг/кг (водород), S=0,0004 кг/кг (сера);

- по EN 304:1992 (пункт 5.4.2.2):

когда котел используется с низколежащим отводящим газоходом, разрежение за котлом должно поддерживаться в пределах значений, установленных изготовителем;

топливо - газойль;

испытание проводят с использованием коммерчески доступного газойля в качестве выбранного изготовителем. Вязкость топлива должна быть (5,5±0,5) мм/с при температуре 20°С и плотность - от 0,83 до 0,86 г/см

при температуре 15°С;

- по EN 304:1992 (пункт 4.1.2):

если низшая теплота сгорания не определяется калориметрически и отсутствует полный анализ, она с достаточной точностью может быть принята как:

Hi=42,689 МДж/кг,

где С=0,86 кг/кг (углерод), Н=0,136 кг/кг (водород), S=0,0003 кг/кг (сера).

В.2 Испытания котлов, оснащенных низколежащим отводящим газоходом

На котлах, предназначенных для работы с низколежащим отводящим газоходом, проводят следующие дополнительные испытания (на керосине).

В.2.1 Методика испытания

Терминал газохода котла подвергают ряду испытаний на воздействие потока воздуха с целью определения их воздействия на качество сгорания. Полноту сгорания определяют по измеренному содержанию несгоревших углеводородов в продуктах сгорания.

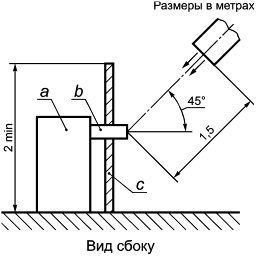

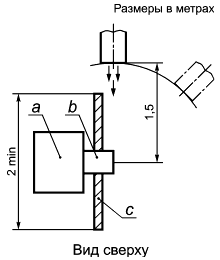

На рисунке В.1 показано расположение генератора потока воздуха для испытания терминала газоходов.

В.2.2 Измерения

Горизонтальная плоскость

При скорости потока воздуха 48 км/ч измерения проводятся с интервалом 15° по дуге 180°. Эта же процедура повторяется при скорости потока воздуха 16 км/ч.

Вертикальная плоскость

Измерения проводятся при потоке воздуха под углом 45° и со скоростями 48 и 16 км/ч.

В наиболее чувствительном положении в каждом из вышеперечисленных условий, т.е. в том, где измеряется наименьшая полнота сгорания, измеряют также следующие характеристики: стабильность пламени, , СО, несгоревшие углеводороды, сажевое число и температуру уходящих газов.

Регистрируют температуру поверхности доступных частей газохода или ограждения дымохода, когда последние располагаются на высоте менее 2 м от основания котла.

В.2.3 Аппаратура

Требуется измерительное оборудование для определения следующих параметров:

a) сажевое число;

b) химический состав продуктов сгорания (, СО);

c) температура уходящих газов, °С;

d) давление/тяга в газоходе, мбар;

e) содержание несгоревших углеводородов (FID);

f) скорость потока воздуха, км/ч;

g) расход топлива, дм/ч;

h) температура поверхности, °С.

Кроме того, необходимо следующее оборудование:

- генератор потока воздуха и поворотная плита.

Систему, состоящую из двигателя и вентилятора соответствующих габаритов и воздуховода, используют как генератор потока воздуха, способный создавать равномерный профиль давления на площади испытательной поверхности, превышающей размер испытываемого терминала газохода.

В тех случаях, когда входное отверстие для воздуха и выходное отверстие для уходящих газов являются концентрическими или смежными, т.е. их центры отстоят не более чем на 500 мм, профиль равномерного давления должен охватывать оба отверстия.

В.2.4. Подготовка аппаратуры

Равномерность профиля давления проверяют направлением потока воздуха, движущегося со скоростью 21 км/ч в горизонтальном направлении под прямыми углами на испытательную поверхность, расположенную на расстоянии 1,5 м от выхода генератора потока воздуха. Разность давлений в центральной точке испытания и ряде других точек измеряют чувствительным манометром. Эта разность не должна превышать ±2,5 Н/м на площади, предназначенной для терминала. При других результатах поток воздуха в генераторе следует отрегулировать таким образом, чтобы давление находилось в пределах установленного допуска.

После того как будет получено равномерное давление, терминал устанавливают в стене в соответствии с рекомендациями изготовителя.

Затем включают котел и генератор потока воздуха. Измерения начинают не ранее чем через 30 мин после включения генератора потока воздуха.

В.2.5. Испытания

Установив заданное устройство на поворотной плите, при скорости потока воздуха 48 км/ч в горизонтальной плоскости поворачивают это устройство и измеряют сажевое число через интервалы 15° по дуге 180°.

Уменьшают скорость потока воздуха до 16 км/ч и повторяют измерения.

Создают скорость потока воздуха 48 км/ч в вертикальной плоскости под углом 45° согласно рисунку В.1.

Повторяют измерения при скорости потока воздуха 16 км/ч.

Когда наихудшее положение потока воздуха определено по сажевому числу, фиксируют рабочие параметры данного устройства относительно стабильности пламени, , СО, сажевого числа и несгоревших углеводородов.

В.2.6. Требования к полноте сгорания

Не должны быть превышены следующие максимальные значения:

а) наибольшее содержание СО - 0,2%;

в) сажевое число - 2;

с) несгоревшие углеводороды при наиболее тяжелых условиях - не более 5 млн (кроме первых 10 с горения).

В.2.7. Испытание защитного ограждения терминала

Защитное ограждение терминала должно выдерживать нагрузку 15,0 кг ± 25 г на диске диаметром (100±1) мм, помещенном посередине между фиксирующими точками на 1 мин. Видимая остаточная деформация не должна наблюдаться.

Ни одно отверстие в защитном ограждении терминала не должно пропускать сферу диаметром больше 16 мм.

Размеры защитного ограждения терминала, установленного в соответствии с инструкциями изготовителя, должны быть такими, чтобы расстояние между любой частью защитного ограждения и терминалом, за исключением места входа терминала в стену, превышало 50 мм. Защитное ограждение не должно иметь острые кромки, способные привести к травме.

|

Направление потока воздуха в вертикальной плоскости:

а - котел; b - терминал; с - испытательная поверхность

|

Направление потока воздуха в горизонтальной плоскости:

а - котел; b - терминал; с - испытательная поверхность

Рисунок В.1 - Расположение генератора потока воздуха для испытания с низколежащим отводящим газоходом

Приложение С

(справочное)

A-отклонения

А-отклонение - национальное отклонение из-за правил, изменение которых в настоящее время находится вне компетенции членов CEN/CENELEC.

Требования приложений А и В настоящего стандарта не подпадают под действие какой-либо директивы ЕС. В соответствующих странах - членах CEN/CENELEC эти A-отклонения действуют взамен положений настоящего стандарта до их отмены.

С.1 Отклонения Швейцарии

Отклонения, обусловленные приложениями А и В.

В Швейцарии применяют предельные значения выбросов и СО, предельные значения потерь тепла от неполноты сгорания и потерь в горячем резерве и сведения, указываемые в табличке технических данных, в соответствии со Швейцарским федеральным декретом по контролю за выбросами в атмосферу от 16 декабря 1985 г. (1 января 1992 г.).

Испытания проводятся в соответствии с EN 304, а также согласно Швейцарской инструкции по испытаниям для отопительных установок (типовые контрольные рекомендации) от 25 апреля 1994 г.

С.2 Отклонения Германии

Отклонения, обусловленные приложениями А и В.

В Германии применяют виды топлива и предельные значения выбросов в соответствии с 1. BlmSchV от 15 июля 1988 г. (с учетом постановлений от 20.07.1994 и 07.08.1996), глава 3 и глава 7, пункт 2.

Следовательно, допускается применять только топлива, соответствующие 1. BlmSchV (абзац 3).

Системы отопления, работающие на жидком топливе, с номинальной тепловой мощностью до 120 кВт, изготовленные после 1 января 1998 г., должны применяться, только если производитель подтверждает протоколом испытаний, что выбросы вредных веществ сборочной единицы типа "котел - горелка", котла и горелки не превышают значение , равное 120 мг/кВт·ч, при использовании топлива EL (измеряется как

) и испытываются в соответствии с Anlage IlIa, No 2.

С.3 Отклонения Австрии

Отклонения, обусловленные приложениями А и В.

EN 303-4 вступает в противоречие с законом Австрии (Art. 15 a Vereinbarung

![]() betreffend Kleinfeuerungsanlagen). В Австрии приняты более жесткие предельные значения выбросов при номинальной теплопроизводительности и минимальной частичной нагрузке для диапазона теплопроизводительности.

betreffend Kleinfeuerungsanlagen). В Австрии приняты более жесткие предельные значения выбросов при номинальной теплопроизводительности и минимальной частичной нагрузке для диапазона теплопроизводительности.

Номинальная теплопроизводительность, кВт | Предельно допустимые выбросы, мг/МДж | ||

СО | OGC | ||

| 20 | 35 | 6 |

Сажевое число = 1. | |||

С.4 Отклонения Швеции

Требования настоящего стандарта противоречат положениям шведского закона об оборудовании, работающем под давлением. Материалы для частей, работающих под давлением, и оборудование безопасности не соответствуют требованиям закона AFS 1994:39 (раздел 3, часть 1).

Общие конструктивные требования и, в частности, сварные соединения по 1.7 и 1.8 не соответствуют требованиям закона AFS 1994:39 (раздел 3, часть 1).

Приложение ДА

(справочное)

Сведения о соответствии ссылочных европейских и международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного европейского, международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

EN 226:1987 | - | * |

EN 287-1:2011 | - | * |

EN ISO 9606-2:2004 | - | * |

EN 303-2:1998 | IDT | ГОСТ EN 303-2-2013 "Котлы отопительные. Часть 2. Особые требования к котлам с топливо-распылительными горелками" |

EN 304:1992 | - | * |

EN 10003-1:1994 | - | * |

EN 10021:2006 | - | * |

EN 10025 (все части) | - | * |

EN 10027-2:1992 | - | * |

EN 10028-2:2009 | - | * |

EN 10029:2010 | - | * |

EN 10088-2:2005 | - | * |

EN 10120:2008 | - | * |

EN ISO 4063:2010 | - | * |

EN 60335-1:2012 | IDT | ГОСТ IEC 60335-1-2015 "Бытовые и аналогичные электрические приборы. Безопасность. Часть 1. Общие требования" |

EN 60529:1991 | MOD | ГОСТ 14254-2015 (IEC 60529:2013) "Степени защиты, обеспечиваемые оболочками (Код IP)" |

EN 60730-2-9:2010 | IDT | ГОСТ IEC 60730-2-9-2011 "Автоматические электрические управляющие устройства бытового и аналогичного назначения. Часть 2-9. Частные требования к термочувствительным управляющим устройствам" |

ISO 7-1:1994 | - | * |

ISO 7-2:2000 | - | * |

ISO 185:2005 | - | * |

ISO 228-2:1987 | - | * |

ISO 857-1:1998 | - | * |

ISO 2553:1992 | - | * |

ISO 7005-1:2011 | - | * |

ISO 7005-2:1988 | - | * |

ISO 7005-3:1988 | - | * |

* Соответствующий межгосударственный стандарт отсутствует. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - MOD - модифицированный стандарт. | ||

УДК 621.181.05-98:001.4(083.74)(476) | МКС 01.040.91; 91.140.10 | IDT |

Ключевые слова: котел отопительный, горелка, розжиг, герметичность, тепловая мощность, КПД, безопасность, испытания | ||

Редакция документа с учетом

изменений и дополнений подготовлена