ГОСТ 32597-2013

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Медь и медные сплавы. Виды дефектов заготовок и полуфабрикатов

Copper and copper alloys - Defects of stocks and semifinished products

МКС 01.040.77

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные. Правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 106 "Цветметпрокат", Научно-исследовательским, проектным и конструкторским институтом сплавов и обработки цветных металлов Открытое акционерное общество "Институт Цветметобработка" (ОАО "Институт Цветметобработка")

2 ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 27 декабря 2013 г. N 63-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Армгосстандарт |

Россия | RU | Федеральное агентство по техническому регулированию и метрологии |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2013 г. N 2410-ст межгосударственный стандарт ГОСТ 32597-2013 введен в действие в качестве национального стандарта Российской Федерации с 01 января 2015 года.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

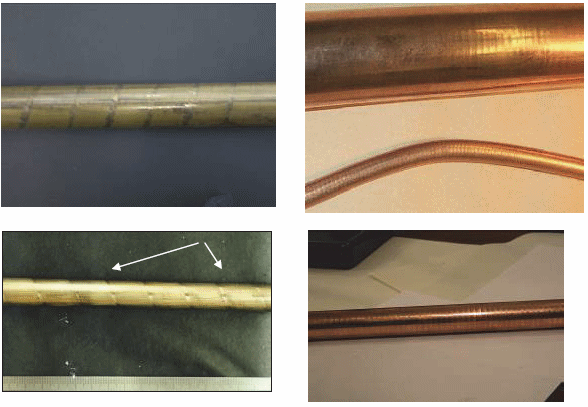

Настоящий стандарт устанавливает виды дефектов слитков, катаных и прессованных заготовок, полуфабрикатов и готовой продукции из меди, никеля и сплавов на их основе: прутков, профилей, проволоки, плит, листов, полос, лент, труб и трубок, фитингов.

Стандарт не распространяется на дефекты многослойных и плакированных полуфабрикатов и полуфабрикатов со специальной отделкой поверхности (биметаллы, цинко-графические и офсетные листы, фольга с отделкой), а также фасонных отливок.

Настоящий стандарт не определяет технические требования к качеству продукции, а устанавливает только определения видов дефектов. Требования к качеству продукции устанавливают стандарты на готовую продукцию, а перечисленные в настоящем стандарте дефекты не являются окончательными браковочными признаками.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 25501-82 Заготовки и полуфабрикаты из цветных металлов и сплавов. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Виды дефектов слитка, возникающие при литье и обработке; дефекты катаных и прессованных заготовок и полуфабрикатов, возникающие в процессе обработки. Термины и определения

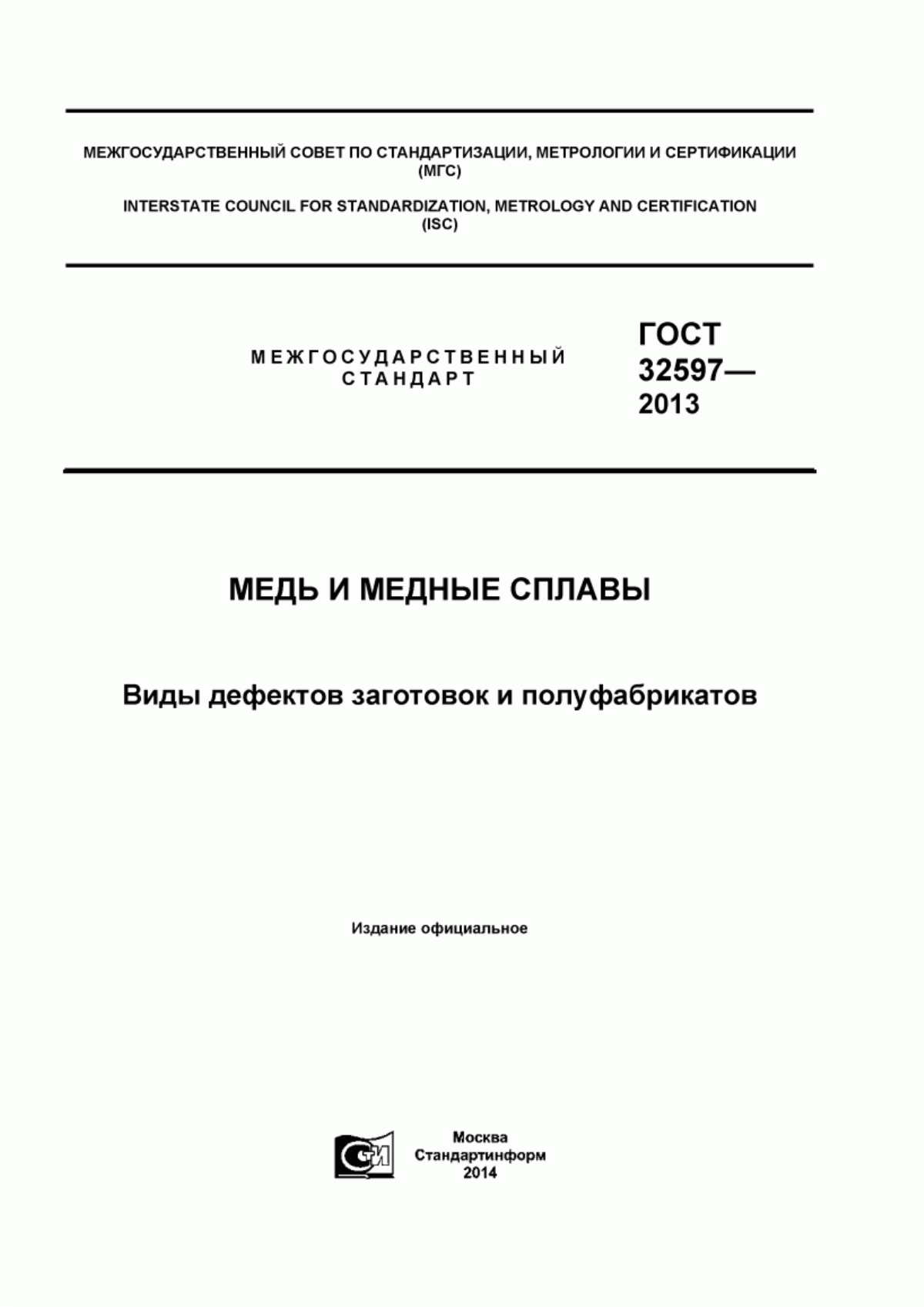

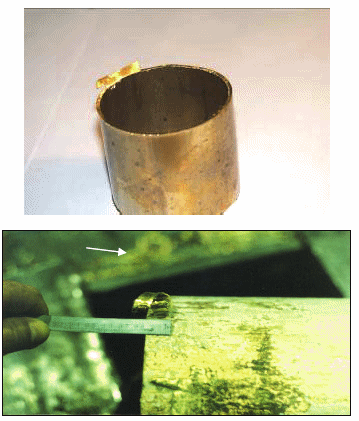

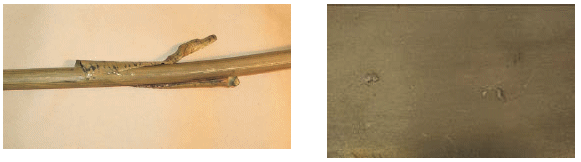

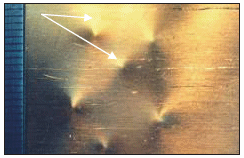

1 наплыв (Ндп. Прорыв, Складчатость, Натек): Дефект поверхности слитка в виде выступа закристаллизовавшегося металла различной величины и формы.

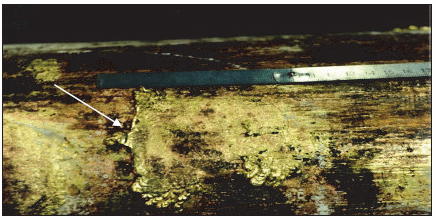

2 неслитина (Ндп. Слоистость, Пережим): Дефект поверхности в виде несплошности металла, уходящий в тело слитка, обычно расположенный перпендикулярно к ее продольной оси, образовавшийся вследствие не слияния потоков металла при литье. Края неслитины не острые, заоваленные.

3 свищ: Дефект, представляющий собой полость со сглаженными и окисленными стенками, направленную с поверхности слитка в его глубину. Полости могут быть расположенными отдельно друг от друга либо неравномерными группами.

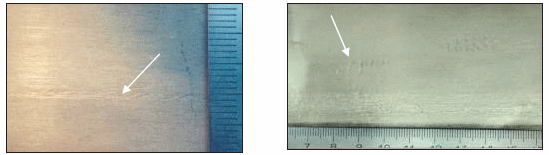

4 складчатость (Ндп. Морщина, Канавка, Бороздка): Дефект поверхности в виде незначительных периодических плавных возвышений и углублений на поверхности слитка.

5 завертыш: Дефект поверхности слитка в виде развитой складчатости.

6 пористость газовая (Ндп. Газистость, Газовые раковины, Газовые поры): Дефект в виде мелких полостей, расположенных по объему слитка в любой его части или изготовленных из него горячедеформированных заготовок.

7 раковина усадочная (Ндп. Рыхлость, Пустота (ы)): Дефект, в виде полости разнообразной формы с шероховатой, иногда окисленной поверхностью, находящийся в теле слитка.

8 пористость усадочная: Дефект в виде мелких пустот, неравномерно расположенных по всему объему слитка, либо сконцентрированных в зоне местных перегревов или в осевых частях слитка.

9 заусенец (Ндп. Выступ, Завал кромки, Смятие торца): Дефект поверхности, представляющий собой острый, в виде гребня, выступ или закрученную спиралью полоску металла в месте реза слитка или полуфабриката.

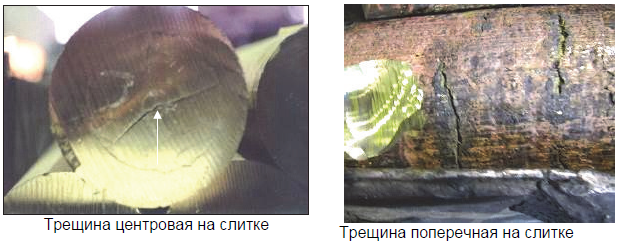

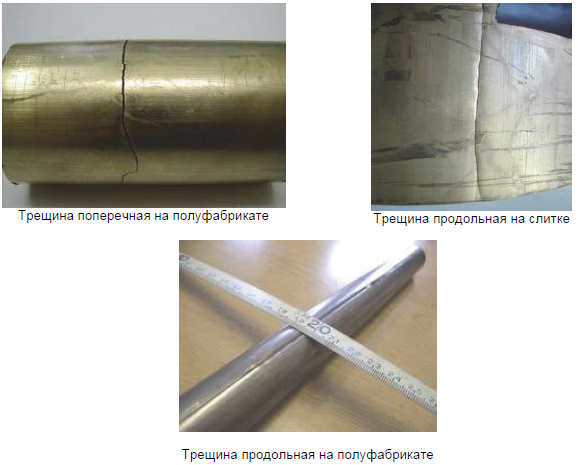

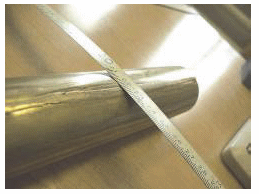

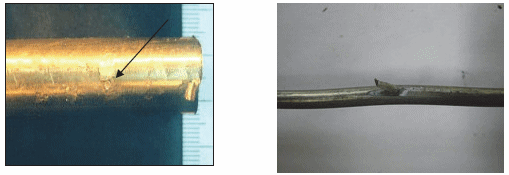

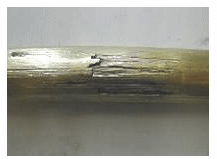

10 трещина (Ндп. Надрыв, Рвань, Разрыв): Дефект в виде локального разрыва металла различной величины, имеющего любое направление.

11 инородные включения (Ндп. Посторонние включения, Остатки окалины, Загрязнение, Засор, Продукты горения, Флюсовые включения, Шлаковые включения, Раскатанное загрязнение, Вкатанные неметаллические включения, Вкатанные металлические включения, Налип стружки, Закат стружки): Дефект, расположенный на поверхности или внутри слитка или полуфабриката в виде включений инородного металлического или неметаллического тела (частицы).

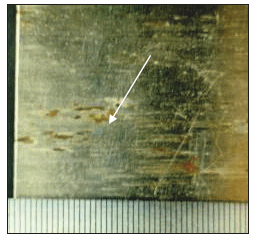

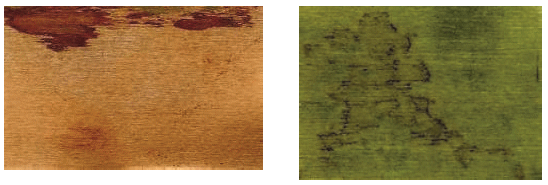

12 раковина (Ндп. Вдавы от окалины, Оспины, Рябоватость, Рябизна, Черновины, Механический вдав): Дефект поверхности в виде углубления, имеющий вытянутую или точечную форму и беспорядочное расположение.

13 косина реза: Отклонение от перпендикулярности, при котором плоскость реза образует с продольными плоскостями металлопродукции угол, отличный от 90 °.

14 вмятина (Ндп. Забоина): Дефект поверхности в виде произвольно расположенных местных углублений различной величины и формы.

15 закат: Дефект поверхности, представляющий собой закатанный продольный выступ.

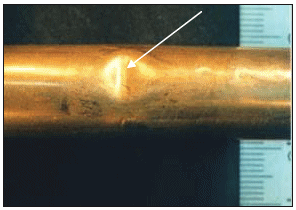

16 пузырь (Ндп. Вздутие): Дефект поверхности в виде локализованного вспучивания металла различной величины и формы.

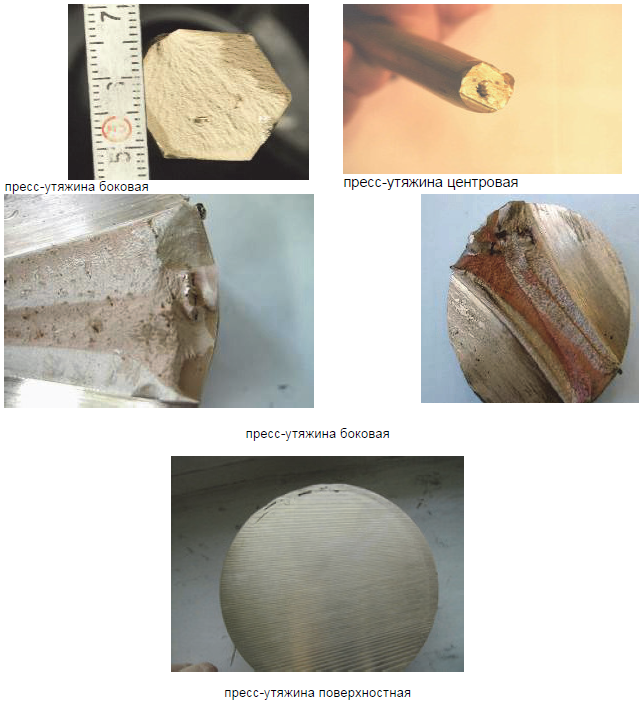

17 пресс-утяжина: Дефект в виде расслоения металла или неплотности, возникающий на конце прессованного изделия, примыкающего к пресс-остатку.

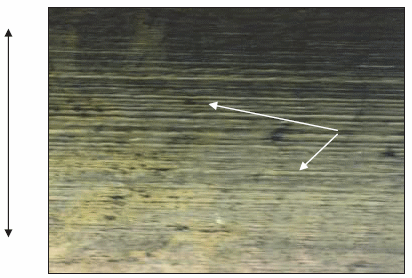

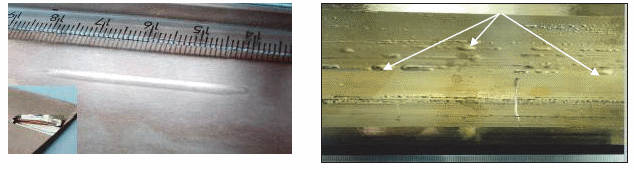

18 риска (Ндп. Бороздка, Канавка, Полоска): Дефект поверхности в виде продольного узкого углубления или выступа.

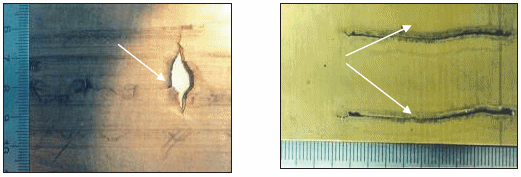

19 разрыв сквозной (Ндп. Дыра, Свищ, Прорыв, Отверстие): Дефект поверхности в виде сквозных несплошностей листа, полосы, ленты, фольги и труб.

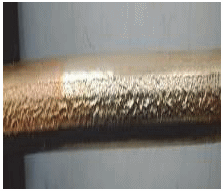

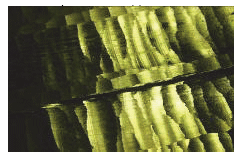

20 чешуйчатость (Ндп. Рыбья чешуя, Шероховатость): Дефект поверхности, представляющий собой отслоения и разрывы в виде сетки.

21 кольцеватость: Дефект в виде периодически повторяющихся выступов и углублений кольцеобразной формы на поверхности полуфабрикатов, имеющих круглое поперечное сечение

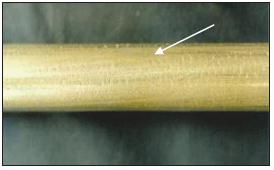

22 следы правки (Ндп. Винтовая нарезка): Дефект поверхности прутков и труб в виде периодически повторяющихся светлых полос кольцеобразной или спиралеобразной формы.

23 налип (Ндп. Наперстки): Дефект в виде нароста слоя металла на поверхности полуфабриката.

24 отпечатки (Ндп. Бугорки, Выступы, Сетка разгара, Наплывы Надавы от валков, Строчка, Отпечаток от валков, Выпуклость, Насечка, Выступы): Дефект поверхности в виде углублений или выступов, расположенных по всей поверхности или на отдельных ее участках.

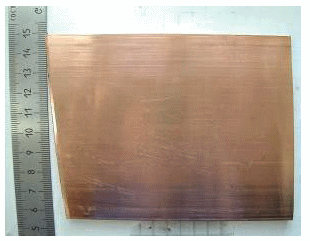

25 наколы (Ндп. Уколы, Углубления, Проколы): Дефекты поверхности в виде периодически повторяющихся точечных углублений или сквозных отверстий.

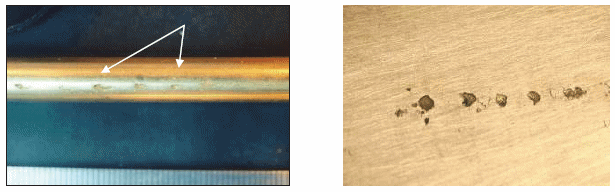

26 ус (Ндп. Выступ, Плечи, Лампас, Прирезы): Дефект поверхности, представляющий собой продольный выступ с одной или двух диаметрально противоположных сторон прутка или трубы.

27 окалина вкатанная (Ндп. Окалина вдавленная, Окалина вмятая, Окалина прокатная, Окалина втянутая): Дефект поверхности в виде вкраплений остатков окалины, вдавленной в поверхность металла при деформации.

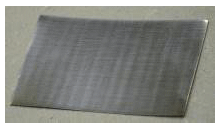

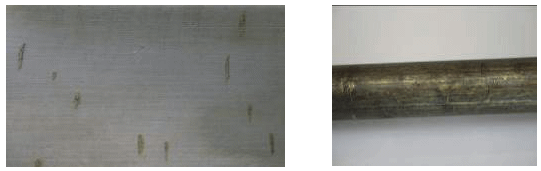

28 кромка рваная (Ндп. Зазубрина, Зарезь кромки, Надрывы по кромке, Рванина на кромках): Дефект поверхности плоского полуфабриката в виде разрыва металла по кромкам.

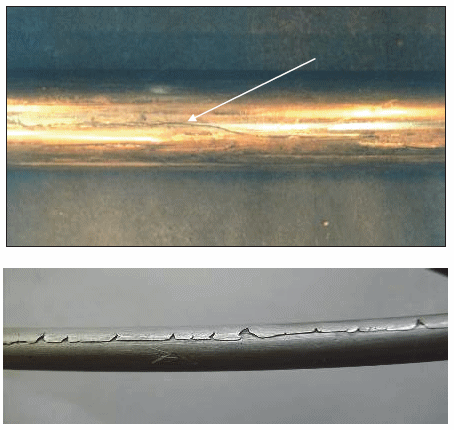

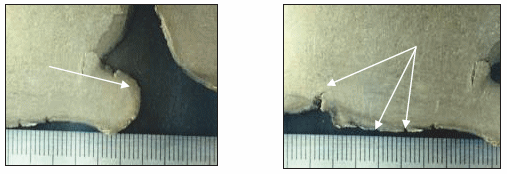

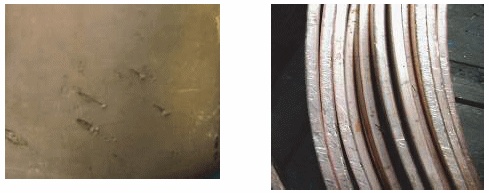

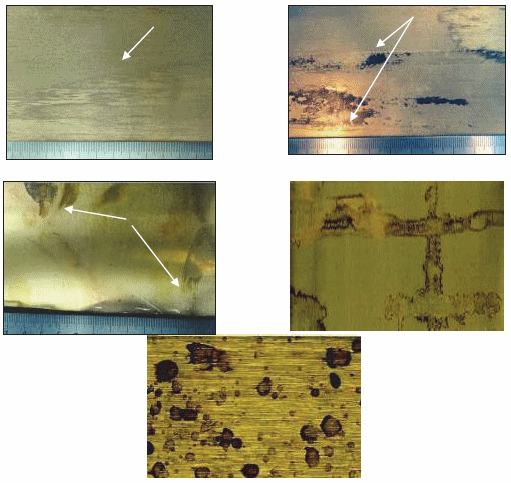

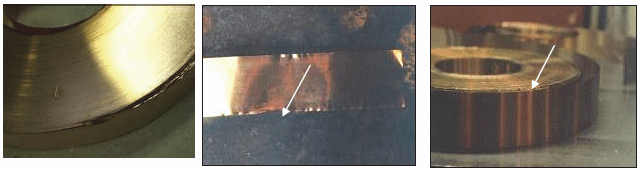

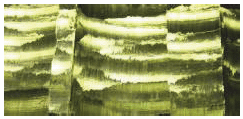

29 плена (Ндп. Корка, Отслоение, Раскатанный пузырь): Дефект поверхности, в виде отслоения чаще всего языкообразной формы, частично соединенного с основным металлом.

30 расслоение (Ндп. Раздвоение, Раскатанный пузырь, Расслой, Расщепление, Следы усадочной рыхлости, Торцевой вырыв, Язык, Отслоение, Отслои): Дефект поверхности в виде нарушения сплошности металла, ориентированного вдоль направления деформации.

31 следы от слипания: Дефект поверхности в виде матовых участков налипания или отрыва металла.

32 царапина: Дефект поверхности, представляющий собой углублениев виде полосы, может быть неправильной формы и произвольного направления.

33 задир (Ндп. Надир Продир, Вырыв): Дефект поверхности в виде широкого, в основном, продольного углубления с неровным дном и краями.

34 пятна загрязнения (Ндп. Зажиривание, Нагар смазки, Пригар мазута, Пригар масла, Пригар эмульсии, Темные пятна, Остатки солей и кислот, Пятна после отжига, Пятна после сгорания, Масла, Разводы, Подтеки, Водяные пятна, Коксующийся остаток, Следы невыгоревшей смазки): Дефект поверхности в виде пятен, полос натеков и разводов.

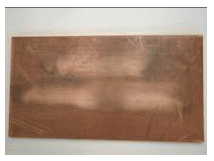

35 потемнение: Дефект в виде сплошной темной поверхности изделия.

36 цвета побежалости (Ндп. Недокал, Прижоги, Участки разной тональности): Дефект поверхности, представляющий собой радужную окисную пленку, присутствующую на однотонной поверхности изделия.

37 пятна окисления: Дефект поверхности, представляющий окисленные участки различной окраски и формы, имеющие гладкую поверхность.

38 омеднение (Ндп. Покраснение): Дефект в виде покраснения участков заготовок или полуфабрикатов, вызванный выделением на их поверхности меди.

39 недотрав: Дефект поверхности в виде пятен или полос окисления.

40 перетрав: Дефект поверхности в виде язв и фигур травления.

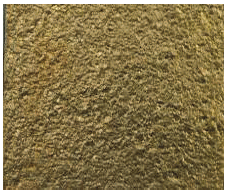

41 крупнозернистость (Ндп. Апельсиновая корка): Дефект поверхности в виде шероховатости с крупным зерном.

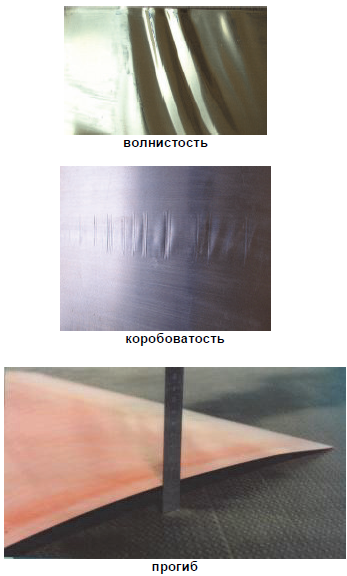

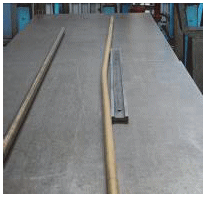

42 неплоскостность (волнистость, коробоватость, прогиб) (Ндп. Гофр): Отклонение от плоскостности, при котором поверхность металлопродукции имеет выпуклости и вогнутости в продольном и поперечном сечении.

43 скручивание (Ндп. Извернутость Пропеллерность): Отклонение формы, характеризующееся поворотом поперечного сечения относительно продольной оси металлопродукции.

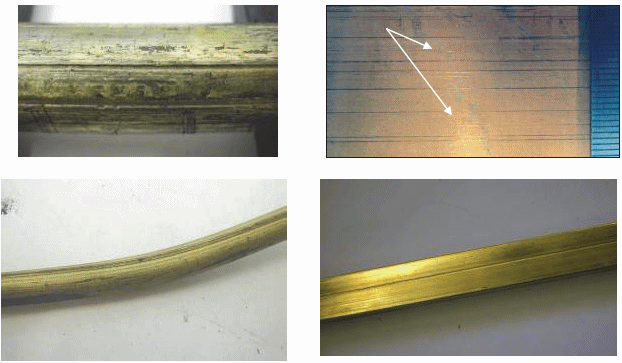

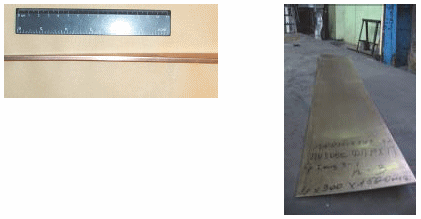

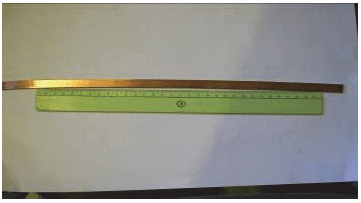

44 кривизна: Отклонение от прямолинейности, при котором не все точки, лежащие на геометрической оси металлопродукции, одинаково удалены от горизонтальной или вертикальной плоскости.

45 серповидность (Ндп. Сабельность, Стрела прогиба): Отклонение формы, при котором кромки листа или полосы в горизонтальной плоскости имеют форму дуги.

46 овальность: Отклонение формы, при котором поперечное сечение круглого проката представляет собой овалообразную форму.

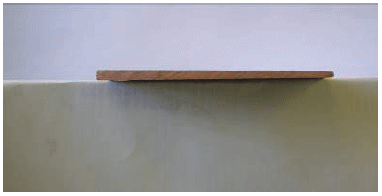

47 разнотолщинность: Отклонение формы, характеризующееся неравномерностью толщины металлопродукции или ее элементов по ширине или длине.

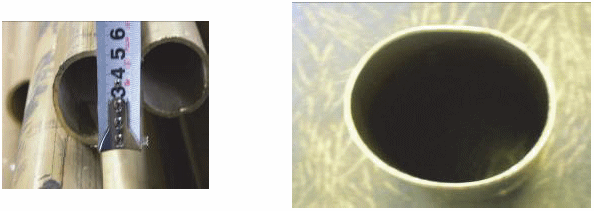

48 разностенность: Неравномерность толщины стенки трубы в поперечном сечении.

49 подгиб (Ндп. Загиб краев Загиб кромки Заворот кромки Желобчатость): Отклонение формы в виде загибов торца, кромки или угла листа и ленты.

50 кромка мятая: Дефект формы в виде местного смятия кромки плоского полуфабриката.

51 рулон со складкой (Ндп. Складчатый рулон): Отклонение формы рулона, в котором на отдельных участках витков полосы образовались складки.

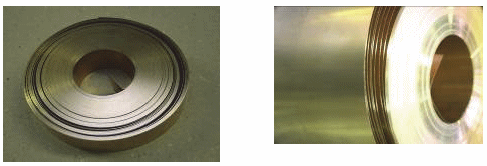

52 смятый рулон (Ндп. Вспучивание торца, Сплющенность): Отклонение от круглой формы поперечного сечения рулона.

53 распущенный рулон (Ндп. Распушенный рулон): Отклонение формы рулона в виде неплотно смотанной полосы.

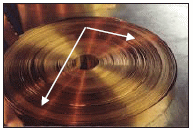

54 телескопичность: Отклонение формы рулона в виде выступов витков на средней или внутренней части рулона.

55 слабая намотка: Дефект в виде неплотно расположенных витков проволоки на катушках.

56 петля: Местное отклонение от формы бухты в виде окружности неправильной формы.

57 непроработка поверхности: Наличие на поверхности полуфабриката участков не подвергнутых или частично подвергнутых деформации или фрезерованию.

58 буртик (Ндп. Гребешок): Острый выступ на фрезерованной поверхности полосы или слитка по длине.

59 канавка: Углубление на фрезерованной полосе.

Приложение А

(справочное)

Пояснения и рисунки к видам дефектов

К дефекту "наплыв" (п.1)

Образуется при перегреве металла; завышении скорости вытягивания слитка; износе или перекосе кристаллизатора, смещении кристаллизатора относительно втулки стопорного устройства, при неравномерном охлаждении слитка по периметру из-за неправильной сборки кристаллизатора; засоре части отверстий кристаллизатора для истечения воды.

К дефекту "неслитина" (п.2)

Образуется из-за перерыва подачи расплава в кристаллизатор; резкого колебания уровня расплава в кристаллизаторе; занижения температуры расплава при литье.

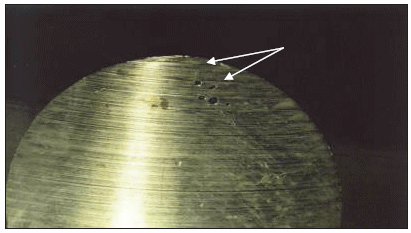

К дефекту "свищ" (п.3)

Образуется из-за повышенной вязкости металла; при наполнительном литье: из-за применения некачественной смазки, чрезмерного слоя нанесенной смазки на рабочую поверхность изложницы; при полунепрерывном литье: из-за повышенной загазованности расплава в процессе плавления шихты, недостаточной раскисленности и выдержки расплава перед разливкой, применения несоответствующих флюсов.

К дефекту "складчатость" (п.4)

Образуется из-за резкого охлаждения расплава у стенок кристаллизатора; заниженной жидкотекучести расплава, вследствие снижения его температуры; колебания уровня расплава в кристаллизаторе.

К дефекту "завертыш" (п.5)

Образуется в результате снижения жидкотекучести расплава при снижении его температуры; неудовлетворительного состояния рабочей поверхности кристаллизатора.

К дефекту "пористость газовая" (п.6)

Образуется из-за перегрева расплава перед разливкой; неравномерного подвода металла в зону кристаллизации слитка; использования в шихте составляющих с наличием влаги, масла, эмульсии и других неметаллических включений, способствующих газонасыщению расплава; недостаточной выдержки и раскисленности расплава перед литьем, при литье открытой струей.

К дефекту "раковина усадочная" (п.7)

Образуется при кристаллизации металла в условиях недостаточной подпитки расплавом.

К дефекту "пористость усадочная" (п.8)

Образуется при кристаллизации металла в условиях недостаточной подпитки расплавом.

К дефекту "заусенец" (п.9)

Образуется при обработке слитка или полуфабриката затупившимся режущим инструментом.

К дефекту "трещина" (п.10)

Трещина бывает центровая, поперечная, продольная.

Образуется от напряжений, вызванных структурными превращениями, нарушения температурно-скоростного режима литья и пластической деформации, термообработки и пониженных пластических свойств металла.

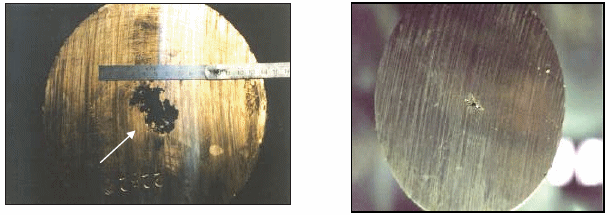

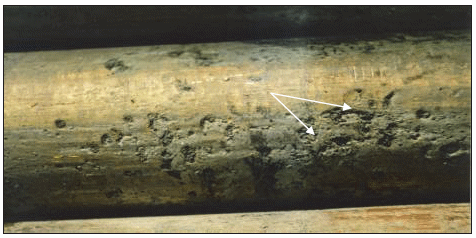

К дефекту "инородные включения" (п.11)

Образуется из-за затягивания в слиток шлака, флюса, частиц футеровки печи и/или литейной оснастки.

На полуфабрикате образуется из-за наличия посторонних включений в заготовке, смазке и технического состояния оборудования, инструмента на стадии деформации изделий.

К дефекту "раковина" (п.12)

Образуется из-за резкого охлаждения расплава у стенок кристаллизатора; заниженной жидкотекучести расплава, вследствие пластической деформации слитков.

К дефекту "косина реза" (п.13)

Образуется при нарушении режимов резки и применения несоответствующего режущего инструмента.

К дефекту "вмятина" (п.14)

Образуется вследствие повреждения поверхности при транспортировании, правке, складировании и других операциях.

К дефекту "закат" (п.15)

Образуется в результате закатывания уса, грубых следов зачистки, глубоких рисок.

На ленте образуется в результате закатывания складки.

К дефекту "пузырь" (п.16)

Образуется в результате пластической обработки слитков, имеющих большую газовую пористость; запрессовки смазки и попадании воды в контейнер пресса; нарушения температурно-скоростного режима обработки.

К дефекту "пресс-утяжина" (п.17)

Пресс-утяжина бывает центровая, боковая, поверхностная.

Образуется в результате неравномерности истечения металла при прессовании.

К дефекту "риска" (п.18)

Образуется из-за дефектов на поверхности инструмента.

К дефекту "разрыв сквозной" (п.19)

Образуется вследствие деформации заготовки с поперечной или продольной разнотолщинностью, из-за присутствия дефектов литейного и прокатного происхождения, или при наличие вкатанных инородных включений.

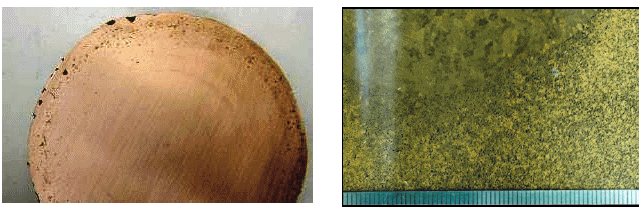

К дефекту "чешуйчатость" (п.20)

Образуется вследствие перегрева и пониженной пластичности металла периферийной зоны

К дефекту "кольцеватость" (п.21)

Образуется в процессе пластической деформации.

К дефекту "следы правки" (п.22)

Образуется при неправильной настройке правильного оборудования или износа технологического инструмента, а также при правке прутков и труб повышенной кривизны.

К дефекту "налип" (п.23)

Образуется при нарушении температурно-скоростного режима обработки, применения некачественного инструмента или отсутствия смазки.

К дефекту "отпечатки" (п.24)

Образуется от выступов и углублений на прокатных валках, роликах или ковочном инструменте.

К дефекту "наколы" (п.25)

Образуется при налипании абразивных частиц на поверхности валков и роликов прокатных станов, на линиях травления, перемотки, резки и складировании плоского полуфабриката.

К дефекту "ус" (п.26)

Образуется вследствие неправильной подачи металла в калибр, переполнение калибров или неправильной настройке валков и привалковой арматуры, нарушения скоростных режимов, повышенного износа инструмента (валков).

К дефекту "окалина вкатанная" (п.27)

Образуется на поверхности полуфабриката во время горячей прокатки при наличии большого количества окалины, при неполном вытравливании окалины после отжига с последующей деформацией.

К дефекту "кромка рваная" (п.28)

Образуется при горячей прокатке металла с пониженными пластическими свойствами, при холодной прокатке и волочении с превышением суммарной степени деформации допустимой для данной марки сплава плоского полуфабриката.

К дефекту "плена" (п.29)

Образуется при прокатке вследствие наличия дефектов литейного, прокатного происхождения и при прессовании.

К дефекту "расслоение" (п.30)

Образуется при наличии дефектов литейного происхождения.

К дефекту "следы от слипания" (п.31)

Образуется при разматывании слипшихся или сварившихся участков.

К дефекту "царапина" (п.32)

Образуется в результате межвиткового трения, при правке или механических повреждениях, в том числе при складировании и транспортировании.

К дефекту "задир" (п.33)

Образуется вследствие трения отдельных участков полуфабриката о детали технологического оборудования и межвиткового трения.

К дефекту "пятна загрязнения" (п.34)

Образуется при попадании технологической смазки, жидкости и других загрязнений на поверхность изделия, а также в результате их пригара.

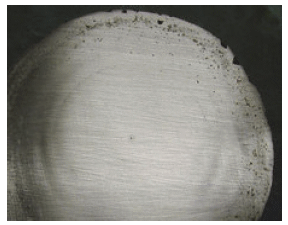

К дефекту "потемнение" (п.35)

Образуется при длительном хранении вне агрессивной среды.

К дефекту "цвета побежалости" (п.36)

Образуется на поверхности изделия вследствие незначительного окисления и выгоревшей смазки после отжига.

К дефекту "пятна окисления" (п.37)

Образуются на поверхности изделий при проведении операций термообработки, недостаточной промывки и сушки после травления или нарушении условий хранения.

К дефекту "омеднение" (п.38)

Образуется в результате нарушения технологического процесса при травлении и термообработки.

К термину "недотрав" (п.39)

Образуется при неполном или неравномерном травлении окисленной поверхности изделия.

К дефекту "перетрав" (п.40)

Образуется вследствие нарушения технологического процесса травления.

К дефекту "крупнозернистость" (п.41)

Образуется вследствие перегрева металла.

К дефекту "неплоскостнось (волнистость, коробоватость, прогиб)" (п.42)

Образуется вследствие неравномерного обжатия по ширине полуфабриката, при использовании несоответствующего инструмента, оснастки и заготовки.

К дефекту "скручивание" (п.43)

Образуется вследствие неправильно изготовленного или установленного инструмента.

К дефекту "кривизна" (п.44)

Образуется по причине неравномерного прогрева слитка по сечению, при использовании несоответствующих заготовки и инструмента, нарушениях при настройке оснастки и оборудования и неправильной настройки инструмента.

К дефекту "серповидность" (п.45)

Образуется из-за неравномерной деформации по ширине плоского полуфабриката и при смещении листа или ленты при продольной разрезке.

К дефекту "овальность" (п.46)

Образуется при деформации металла из-за неправильной настройки оборудования, некачественного инструмента.

К дефекту "разнотолщинность" (п.47)

Образуется от биения и профиля валков и нарушения режимов прокатки, применения несоответствующего инструмента. Также проявляется в поперечном срезе на слитках в виде различия высоты его торцевых граней. Обусловлен выходом из строя кристаллизатора в части его геометрических размеров.

К дефекту "разностейность" (п.48)

Образуется при прессовании из-за несоосности матрицы и иглы, возникающей при отклонении иглы от оси при прошивке слитка, при работе на изношенной втулке контейнера и шайбах.

К дефекту "подгиб" (п.49)

Образуется при прохождении металла через узкие проводки, смещении кромки при намотке рулона или при неправильной настройке режущего узла.

К дефекту "кромка мятая" (п.50)

Образуется в результате механических повреждений.

К дефекту "рулон со складкой" (п.51)

Образуется при нарушении режимов намотки ленты.

К дефекту "смятый рулон" (п.52)

Образуется при слабой намотке ленты, при нарушении режимов укладки или транспортирования рулонов.

К дефекту "распущенный рулон" (п.53)

Образуется при слабой обвязке рулона; нарушении условий транспортирования.

К дефекту "телескопичность" (п.54)

Образуется из-за неотлаженности настройки мотальных машин и повышенной серповидности.

К дефекту "слабая намотка" (п.55)

Образуется при недостаточном натяжении при намотке.

К дефекту "петля" (п.56)

Образуется при несогласовании скорости истечения со скоростью намотки.

К дефекту "непроработка поверхности" (п.57)

Образуется при несоответствии прессового инструмента и наличия разнотолщинности полуфабриката.

К дефекту "буртик" (п.58)

Образуется при некачественной сборки ножей фрезы.

К дефекту "канавка" (п.59)

Образуется от выдвинувшегося в процессе фрезерования ножа фрезы.

__________________________________________________________________________

УДК 669.2/8:006.354 МКС 01.040.77

Ключевые слова: Виды дефектов, заготовки, полуфабрикаты, цветные металлы и сплавы, слитки, литье, обработка, катаные и прессованные заготовки.

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014