ГОСТ Р ИСО 9211-4-2016

Группа П46

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оптика и оптические приборы

ПОКРЫТИЯ ОПТИЧЕСКИЕ

Часть 4

Специальные методы испытаний

Optics and optical instruments. Optical coatings. Part 4. Specific test methods

ОКС 11.040.55

ОКП 94 4200

Дата введения 2017-09-01

Предисловие

1 ПОДГОТОВЛЕН Акционерным обществом "Государственный оптический институт им.С.И.Вавилова" совместно с рабочей группой ПК 3 "Оптические материалы и детали" Технического комитета ТК 296 "Оптика и оптические приборы" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 сентября 2016 г. N 1127-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 9211-4:2012* "Оптика и фотоника. Оптические покрытия. Часть 4. Специальные методы испытаний" (ISO 9211-4:2012 "Optics and photonics - Optical coatings - Part 4: Specific test methods", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА.

Наименование настоящего стандарта изменено для приведения в соответствие с ГОСТ Р 1.5-2012 (подраздел 3.5)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в cтатье 26 Федерального закона "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в годовом (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячно издаваемом информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

ИСО (Международная организация по стандартизации) - Всемирная федерация национальных комитетов по стандартизации (комитеты - члены ИСО). Международные стандарты обычно подготавливаются Техническими комитетами ИСО. Каждый член комитета, заинтересованный темой, по которой создан Технический комитет, имеет право быть представленным в данном комитете. В работе также принимают участие международные правительственные и неправительственные организации совместно с ИСО. ИСО тесно сотрудничает с Международной электротехнической комиссией (МЭК) по всем вопросам электротехнической стандартизации.

Международные стандарты подготовлены в соответствии с правилами, приведенными в Директивах ИСО/МЭК, часть 2.

Основная задача Технических комитетов - подготовка международных стандартов. Проекты международных стандартов, принятые Техническими комитетами, передаются членам комитетов для голосования. Публикация в качестве международного стандарта требует одобрения, как минимум, 75% голосующих комитетов - членов ИСО.

Следует отметить, что некоторые элементы настоящего стандарта подпадают под действие патентных прав. ИСО не несет ответственности за нарушение таких патентных прав.

ИСО 9211-4 подготовлен Техническим комитетом ИСО/ТК 172 "Оптика и фотоника", подкомитетом ПК 3 "Оптические материалы и детали".

Третье издание отменяет и заменяет второе издание ИСО 9211-4:2006, пересмотренное с технической точки зрения.

ИСО 9211 состоит из следующих частей под общим наименованием "Оптика и фотоника. Покрытия оптические":

- Часть 1. Определения;

- Часть 2. Оптические свойства;

- Часть 3. Стойкость к окружающей среде;

- Часть 4. Специальные методы испытаний.

1 Область применения

Настоящий стандарт распространяется на поверхностную обработку компонентов и подложек, за исключением офтальмологической оптики (очков), путем нанесения оптических покрытий, и устанавливает общие характеристики, методы испытаний и измерений, но не определяет технологию обработки.

Настоящий стандарт устанавливает специальные методы испытаний для определения сопротивления к воздействию окружающей среды, применяемые совместно с методами, приведенными в ИСО 9211-3:2008 (приложение А).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*. Для датированных ссылок применяется только указанная версия. В случае ссылок без даты применяется последнее издание упомянутого документа (включая любые поправки).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 48 Rubber, vulcanized or thermoplastic - Determination of hardness (hardness between 10 IRHD and 100 IRHD) [Резина, вулканизированная и термопластическая. Определение твердости (для твердости от 10 IRHD до 100 IRHD)]

ISO 9211-1 Optics and photonics - Optical coatings - Part 1: Definitions (Оптика и фотоника. Оптические покрытия. Часть 1. Определения)

ISO 29862 Self adhesive tapes - Determination of peel adhesion properties (Самоклеящиеся ленты. Определение свойств отлипания)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 9211-1.

4 Общие требования к испытаниям

Перед каждым испытанием образца с покрытием, образец следует тщательно очистить, удалив грязь, отпечатки пальцев, следы жидкостей и т.п. Рекомендуемый срок хранения образца - не менее 12 ч после нанесения покрытия в условиях окружающей среды или иных условиях, согласованных изготовителем с потребителем.

5 Испытание на сопротивление истиранию (метод 01: истирание)

5.1 Цель испытания

Цель испытания - проверить изменение оптических и механических свойств покрытия образцов под воздействием истирания в условиях окружающей среды.

5.2 Условия испытаний

5.2.1 Общие условия

Испытания на истирание следует проводить с помощью истирающего инструмента (далее - инструмент), который удовлетворяет требованиям 5.2 и 5.3. Длина пути прохода инструмента приблизительно 20 мм, если позволяют размеры образца. Инструмент работает в циклическом режиме. За один цикл принимают проход инструмента в одном направлении, сопровождаемый обратным проходом в противоположном направлении. Проход инструмента может составлять от 30 до 90 циклов в минуту. Наконечник инструмента расположен перпендикулярно к испытуемой поверхности. Испытуемый образец должен быть прочно закреплен.

5.2.2 Испытания со средней интенсивностью нагрузки

Наконечник истирающего инструмента должен быть покрыт тампоном из марли, толщиной 5 мм и шириной 10 мм в соответствии с А.1 (приложение А). Порядок подготовки марлевого тампона, марлевого покрытия и держателя для проведения испытаний оптических покрытий на истирание приведен в приложении В.

5.2.3 Испытания с большой интенсивностью нагрузки

Наконечник истирающего инструмента должен быть покрыт стандартным материалом в соответствии с А.2 (приложение А). Наконечник вставляют в держатель так, чтобы он выступал не более 3 мм. Допускается очистка наконечника чистым полотенцем без моющих средств. Допускается подготовка наконечника путем протирания им чистого гладкого или шероховатого стекла для удаления с поверхности наконечника загрязняющих частиц.

5.3 Интенсивность нагрузки (метод 01: истирание)

Интенсивность нагрузки по методу 01 приведена в таблице 1.

Таблица 1 - Интенсивность нагрузки по методу 01: истирание

Интенсивность нагрузки | 01 | 02 | 03 | 04 |

Истирающий инструмент | Марля | Марля | Наконечник | Наконечник |

Число циклов | 50 | 100 | 20 | 40 |

Усилие | (5±1) Н | (5±1) Н | (10±1) Н | (10±1) Н |

Требование на большее число циклов выполняется посредством множителя. Например, требование на 150 циклов с марлевым тампоном указывается как "интенсивность нагрузки 01х3", требование на 100 циклов с наконечником - "интенсивность нагрузки 03х5".

5.4 Извлечение образца

По окончании испытаний на истирание образец следует очистить согласно требованиям раздела 4.

5.5 Оценка результатов

Образец осматривают визуально в отраженном или проходящем свете, невооруженным глазом, для выявления физического повреждения покрытия. Осмотр проводят согласно методам, указанным в приложении С или ИСО 14997, или иным методом по договоренности между изготовителем и потребителем. Следует указать, какой метод был использован. Покрытие не должно иметь признаков повреждения, таких как потертость или отслаивание. Если обнаружены царапины, причиной которых могли быть посторонние включения в марлю или наконечник, испытания проводят повторно, используя новую марлю и наконечник.

6 Испытание на адгезию (метод 02: адгезия)

6.1 Цель испытания

Цель испытаний - проверить адгезию оптического покрытия образца воздействием на растяжение и сдвиг с помощью клейкой ленты при нормальных условиях окружающей среды.

6.2 Условия испытания

6.2.1 Клейкая лента для испытаний должна быть одного цвета, прочностью прилипания не менее 9,8 Н на 25 мм ширины при испытании согласно ИСО 29862 (метод 1, угол отслаивания 180°). Ширина ленты - от 12 до 13 мм. Лента должна быть без повреждений и отслаиваться от катушки с нормальной скоростью без смещения или нарушения слоя клеящего вещества. На ленте не должно быть мест, не покрытых клеем, или посторонних частиц.

6.2.2 Накладывают примерно 25 мм ленты на покрытие, если размеры образца позволяют это. Оставляют достаточно ленты, чтобы ее можно было зажать между указательным и большим пальцами.

6.2.3 Плотно прижимают ленту к покрытию, потерев пальцем верхнюю поверхность ленты, чтобы выдавить остатки воздуха.

6.2.4 Лента должна быть расположена не ближе 2 мм от кромок образца (при наличии).

6.2.5 Держа образец в одной руке, другой рукой берут за конец ленту, прилепленную к образцу.

6.2.6 Отлепляют ленту под прямым углом к поверхности со скоростью, указанной в таблице 2.

6.3 Интенсивность нагрузки (метод 02: адгезия)

Интенсивность нагрузки по методу 02 указана в таблице 2.

Таблица 2 - Интенсивность нагрузки по методу 02: адгезия

Интенсивность нагрузки | 01 | 02 | 03 |

Скорость отрыва ленты | Медленная, 2-3 с на 25 мм | Быстрая, 1 с на 25 мм | Рывком, быстрее чем 1 с на 25 мм |

6.4 Извлечение образца

Образец не подлежит чистке до оценки результатов.

6.5 Оценка результатов

Образец осматривают визуально в отраженном или проходящем свете, невооруженным глазом, для выявления физического повреждения покрытия. Осмотр проводят согласно методам, указанным в приложении С или ИСО 14997, или иным методом по договоренности между изготовителем и потребителем. Следует указать, какой метод был использован. Покрытие не должно иметь следов отслаивания.

Допускаются видимые дефекты покрытия, такие как пятна, волосные полосы или серый фон, если оптические свойства образца и его стойкость к воздействию окружающей среды соответствуют указанным в технических требованиях.

7 Испытание перекрестной штриховкой (метод 03: штриховка)

7.1 Цель испытания

Цель данного испытания - определить изменение адгезионных свойств оптического покрытия образца после повреждения его порезами (которые могут изменить прочность и повлиять на адгезию покрытия).

7.2 Условия испытания

7.2.1 Используя режущий инструмент (лезвие бритвы или алмазную чертилку) наносят на поверхность покрытия шесть параллельных штрихов длиной от 15 до 20 мм на расстоянии от 0,5 до 1,5 мм один от другого (если позволяют размеры образца). Штрихи следует нанести на всю толщину покрытия, не врезаясь в подложку. Поворачивают образец на 90° и наносят таким же образом шесть штрихов, перпендикулярно к первым. Проверяют наличие пузырей и других нарушений и записывают результаты.

7.2.2 Накладывают клейкую ленту согласно 6.2.1 на штрихованную поверхность в соответствии с 6.2.2-6.2.5.

7.3 Проведение испытания

Снимают ленту под прямым углом к поверхности рывком (быстрее, чем 1 с на 25 мм).

7.4 Извлечение образца

Образец не подлежит чистке до оценки результатов.

7.5 Оценка результатов

Оценивают результаты испытания в соответствии с таблицей 3. Допускается использовать лупу.

Таблица 3 - Система определения результатов испытания штриховкой

Класс прочности | Иллюстрация | Описание |

0 | - | Края штрихов не повреждены, ни одна клетка (квадрат) не отделена |

1 |

| Повреждено менее 5% всей поверхности, отделены некоторые края клеток |

2 |

| Повреждено до 15% всей поверхности, имеются небольшие пузыри вдоль клеток и на пересечениях |

3 |

| Повреждено от 15% до 35% поверхности, некоторые клетки отделены от подложки |

4 |

| Повреждено от 35% до 65% поверхности, целые клетки отделены от подложки |

5 | - | Повреждение хуже, чем в классе 4 |

8 Испытание на растворимость (метод 04: растворимость)

8.1 Цель испытания

Цель испытания - определить устойчивость оптического покрытия образца к воздействию дистиллированной или деионизированной воды, или солевого раствора.

8.2 Условия испытания

8.2.1 Сосуд для испытаний должен быть изготовлен из кислотоупорного материала, например, стекла или керамики. Объем сосуда должен быть достаточным для полного погружения образца.

8.2.2 Для погружения образца в сосуд следует использовать специальный держатель, изготовленный из инертного материала, например, фторопласта или другого полимера.

8.2.3 Вода должна быть дистиллированной или деионизированной сопротивлением не менее 0,2 МОм·см при температуре (23±2)°C.

8.2.4 Кислотность рН воды или солевого раствора должна быть в пределах 6,5-7,2 при температуре (23±2)°C.

Для регулирования уровня рН используют разбавленную соляную кислоту или гидрооксид натрия. Кислотность рН измеряют электрометрическим способом со стеклянным электродом или кулонометрическим способом с использованием бромтимоловой синьки как индикатора.

8.2.5 Солевой раствор концентрацией 45 г/л готовят растворением хлористого натрия в дистиллированной или деионизированной воде при комнатной температуре. Хлористый натрий не должен содержать более 1% примесей.

8.2.6 Испытание на цикличность нагрузки состоит в кипячении образца в течение 2 мин в дистиллированной воде или солевом растворе и охлаждении его в течение 1 мин в дистиллированной воде при комнатной температуре.

8.3 Интенсивность нагрузки (метод 04: растворимость)

Интенсивность нагрузки по методу 04 указана в таблице 4.

Таблица 4 - Интенсивность нагрузки (метод 04: растворимость)

Интенсивность нагрузки | Время выдерживания | Раствор |

01 | 6 ч | Дистиллированная или деионизированная вода |

02 | 24 ч | Дистиллированная или деионизированная вода |

03 | 96 ч | Дистиллированная или деионизированная вода |

04 | 6 ч | Соленая вода |

05 | 24 ч | Соленая вода |

06 | 96 ч | Кипящая дистиллированная или деионизированная вода |

07 | 5 мин | Кипящая дистиллированная или деионизированная вода |

08 | 15 мин | Кипящая дистиллированная или деионизированная вода |

09 | 5 мин | Кипящая соленая вода |

10 | 15 мин | Кипящая соленая вода |

11 | 60 мин | Кипящая соленая вода |

12 | (2±1) мин | Кипящая дистиллированная или соленая вода |

| ||

8.4 Извлечение образца

После извлечения из воды образец вытирают мягкой чистой салфеткой. После соленой воды образец промывают в дистиллированной или деионизированной воде температурой не более 38°C.

Затем образец вытирают мягкой чистой салфеткой или высушивают с помощью сухого азота.

8.5 Оценка результатов

Образец осматривают визуально в отраженном или проходящем свете, невооруженным глазом, для выявления физического повреждения покрытия. Осмотр проводят согласно методам, указанным в приложении С или ИСО 14997, или по договоренности между изготовителем и потребителем. Следует указать, какой метод был использован. Покрытие не должно иметь признаков ухудшения.

Допускаются видимые цветовые нарушения покрытия, такие как пятна, подтеки, полосы или потемнения, если оптические свойства образца и его сопротивление к воздействию окружающей среды соответствуют указанным в технических требованиях.

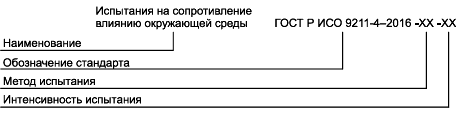

9 Обозначение испытаний

Обозначения испытаний на сопротивление к воздействию окружающей среды состоит из следующих элементов:

Рисунок 1 - Обозначения испытания на сопротивление к воздействию окружающей среды

Приложение А

(обязательное)

Материалы для проведения испытаний оптических покрытий на истирание

А.1 Марля

А.1.1 Ткань

Ткань, изготовленная из хлопка, очищенного от посторонних примесей, обработанного на чесальной машине и скрученного в одинарную нитку.

А.1.2 Основа ткани

Марля должна быть не отбеленной, основа должна иметь от 41 до 47 переплетений на 25 мм, а уток должен иметь от 33 до 39 переплетений на 25 мм. Общее число переплетений в квадрате 25х25 мм должно быть от 76 до 84 нитей. Плотность марли - от 45 до 54 г/м.

А.1.3 Обработка

Образец марли должен быть отбелен. Перед использованием он должен быть выстиран и высушен.

А.2 Материал для истирающего инструмента: резина-абразив

А.2.1 Общие сведения

Истирающий инструмент представляет собой равномерную смесь резины и абразива, полученную в процессе прессования через матрицу. Не менее 15% массы должна составлять пемза. Весь абразив должен быть мелко измельчен, чтобы 100% проходило через сито размерами отверстий 45 мкм. Состав не должен содержать любой ингредиент, оставляющий следы на испытуемой поверхности при последующих проходах инструмента в ходе испытаний.

_______________

Истирающий материал, марлю и наконечник, требующиеся для данной цели, производятся фирмой Summers Optical. Адрес фирмы: а/я 162, Порт Вашингтон, Пенсильвания, 19034 США. Эта информация дана для удобства пользователей настоящего стандарта ИСО 9211 и не является рекламой этого источника снабжения. Равнозначные истиратели могут быть получены из других источников и могут быть предметом соглашения между изготовителем и потребителем.

А.2.2 Твердость

Готовый наконечник должен иметь твердость на обоих концах, равную (75±5) IHRD (международный градус твердости резины) согласно ИСО 48.

А.2.3 Ускоренное старение

Допускается изменение твердости наконечника не более чем на 10 единиц после помещения его в воздушную печь на семь суток при температуре (70±2)°C.

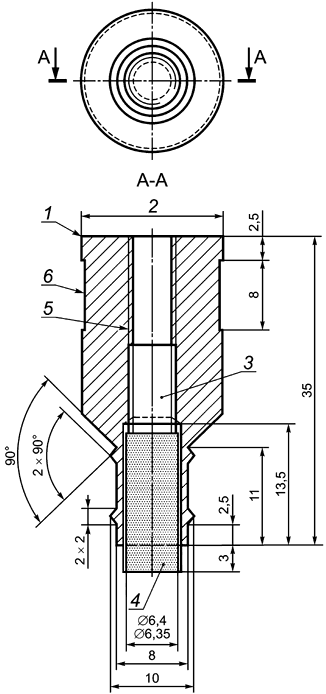

А.2.4 Форма и размеры

Диаметр наконечника должен быть от 6,5 до 7 мм, таким чтобы наконечник плотно удерживался за счет трения в отверстии держателя, как показано на рисунке А.1. Наконечник должен иметь достаточную длину для надежного крепления в держателе, его выступающая часть должна быть не более 3 мм.

А.2.5 Качество изготовления

Наконечник не должен иметь посторонних отверстий, трещин и разрывов или посторонних частиц, которые могут неблагоприятно влиять на эффективность его работы.

А.2.6 Хранение

Материал для истирающего инструмента следует хранить в темном и сухом помещении с относительной влажностью воздуха не более 60% при температуре от 2°C до 10°C.

Примечание - Все размеры, кроме диаметра отверстия, номинальные.

1 - держатель наконечника; 2 - размер в соответствии с прибором; 3 - установочный винт; 4 - наконечник согласно требованиям приложения А; 5 - резьба для установочного винта; 6 - место для установочного винта

Рисунок А.1 - Держатель для установки наконечника

Приложение В

(обязательное)

Порядок подготовки марлевого тампона, марлевого покрытия и держателя для проведения испытаний оптических покрытий на истирание

В.1 Подготовка марлевого тампона

В.1.1 Надевают латексные, виниловые или нитриловые перчатки.

В.1.2 Кладут чистое полотенце или мягкую бумагу на рабочую поверхность.

В.1.3 Вытирают все инструменты (ножницы, щипцы, 11 мм пробойник) салфеткой, пропитанной изопропиловым спиртом.

В.1.4 Нарезают ножницами и складывают марлю по А.1 в 32 слоя.

Длина и ширина слоя марли должна быть достаточной, чтобы пробить пробойником диаметром 11 мм все слои марли. При обжатии толщина слоев должна быть 6 мм.

В.1.5 Складывают вдвое чистый лист бумаги.

В.1.6 Кладут слои марли внутрь сложенной бумаги.

В.1.7 Скрепляют бумагу и марлю с помощью степлера во всех четырех углах слоев марли, чтобы закрепить слои от смещения во время пробивания.

В.1.8 Помещают скрепление на кусок фторопласта или другого подобного материала и кладут под пресс.

В.1.9 Вынимают из-под пресса и помещают под пробойник с диаметром отверстия 11 мм.

В.1.10 Пробивают отверстие.

В.1.11 Осторожно вынимают пробойник.

В.1.12 Выбивают скрепление из пробойника каким-либо инструментом.

В.1.13 Осторожно кладут скрепление в чистый сосуд.

В.1.14 Повторяют операции по В.1.9-В.1.13, если потребуются дополнительные слои марли.

В.2 Подготовка марлевого покрытия и держателя

В.2.1 Нарезают пять кусков марли размерами 50x50 мм. Два куска нужны как постоянные покрытия и три - как сменные.

В.2.2 Снимают бумажные покрытия со слоя диаметром 11 мм и помещают слой между двумя кусками марли.

В.2.3 Вставляют наконечник, описанный в А.2, в держатель, оставив 3 мм снаружи (см. рисунок А.1).

В.2.4 Помещают слои с покрытием под наконечник.

В.2.5 Обматывают марлевое покрытие вокруг вала держателя и закрепляют резиновой лентой или резиновым кольцом диаметром 11 мм между выступами держателя.

В.2.6 Натягивают углы марлевого покрытия, зажав их по углам, для установки в центре под наконечником.

В.2.7 Обматывают марлевое покрытие на валу шелковой нитью (для чистки зубов) для закрепления.

В.2.8 Подстригают выступающие куски марли.

В.2.9 Помещают сменные куски марли на слои.

В.2.10 Закрепляют сменные куски марли резиновой лентой, вставленной между выступами держателя.

В.2.11 Полный диаметр марлевого тампона (слоя) должен быть около 12 мм. Диаметр истирающей части - около 10 мм.

В.2.12 При износе или замасливании сменного покрытия тампона все три слоя марли подлежат замене. Постоянное покрытие практически не нуждается в замене.

В.2.13 Перед каждым использованием наконечника очищают контактную поверхность от волокон и посторонних частиц, наложив клейкую ленту на эту поверхность.

Приложение С

(обязательное)

Визуальный осмотр оптического покрытия

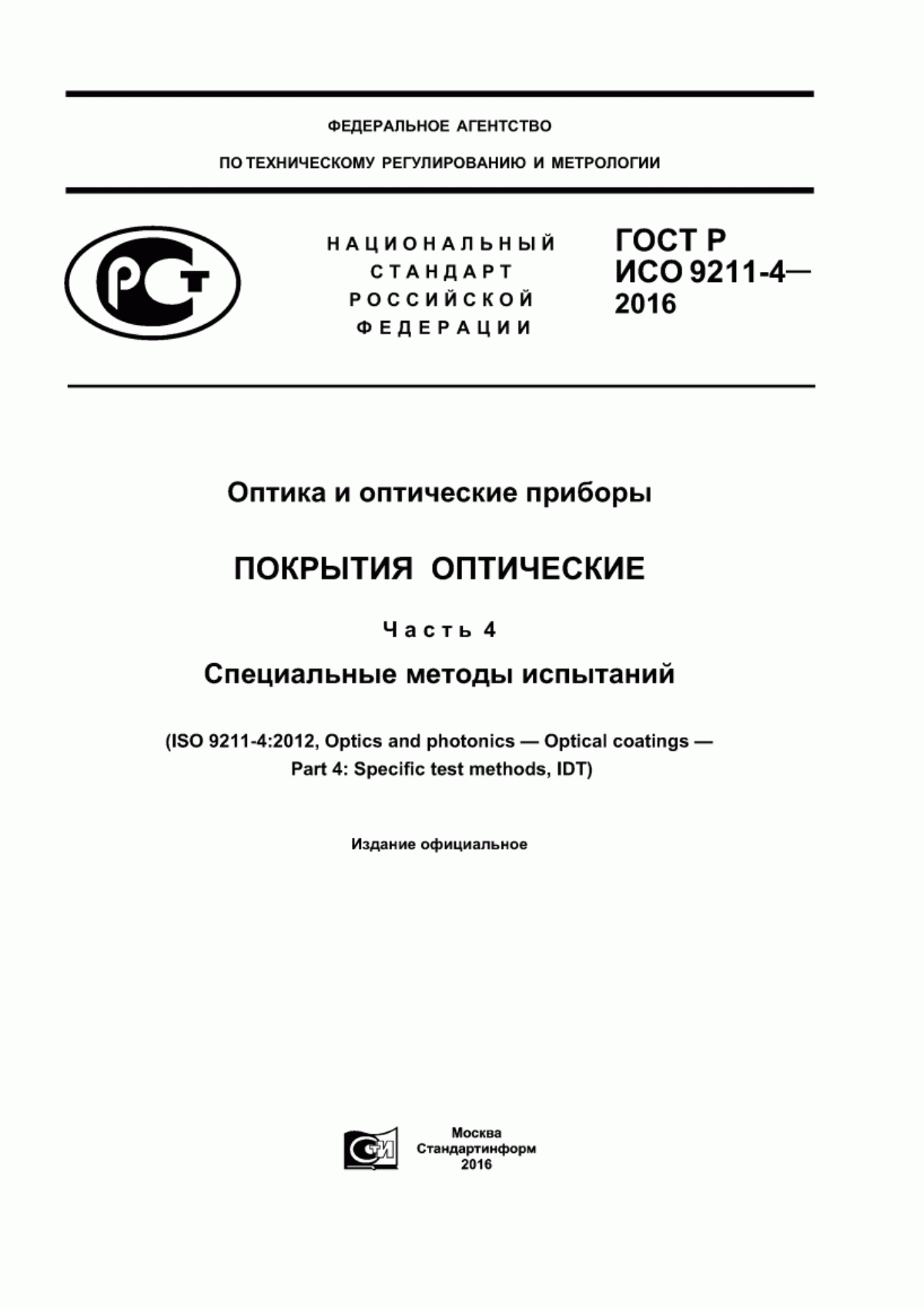

Визуальный осмотр оптического покрытия проводят с использованием двух флуоресцентных ламп мощностью по 15 Вт на фоне черной матовой поверхности экрана. Расстояние от исследуемой поверхности до глаза не должно превышать 45 см.

Расположение деталей показано на рисунке С.1.

Примечание - Стрелками показаны повороты исследуемого образца.

1 - наблюдатель; 2 - источник света; 3 - матовая черная поверхность; 4 - исследуемый образец; R - проверка отражения; T - проверка боковой освещенности

Рисунок С.1 - Устройство для визуального наблюдения

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ISO 9211-1:2010 | IDT | ГОСТ Р ИСО 9211-1-2014 "Оптика и оптические приборы. Покрытия оптические. Часть 1. Термины и определения" |

ISO 48-79 | NEQ | ГОСТ 20403-75 "Резина. Метод определения твердости в международных единицах (от 30 до 100 IRHD)" |

ISO 29862 | - | * |

* Соответствующий национальный стандарт отсутствует. Примечание - В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: - IDT - идентичные стандарты; - NEQ - неэквивалентные стандарты. | ||

Библиография

[1] | ИСО 9211-3 | Оптика и фотоника. Оптические покрытия. Часть 3. Стойкость к внешним воздействиям (ISO 9211-3, Optics and photonics - Optical coatings - Part 3: Environmental durability) |

[2] | ИСО 14997 | Оптика и фотоника. Методы определения поверхностных дефектов оптических элементов (ISO 14997, Optics and photonics - Test methods for surface imperfections of optical elements) |

УДК 681.7:006.354 | ОКС 11.040.55 | П46 | ОКП 94 4200 |

Ключевые слова: покрытия оптические, общие характеристики, методы испытаний специальные, воздействие окружающей среды | |||

Электронный текст документа

и сверен по:

, 2016