ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

КЛАПАНЫ СЕРДЦА ИСКУССТВЕННЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 26997-86

Издание официальное

Е

Цена 10 коп.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

УДК 616.126.3-089.28:006.354 Группа Р23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КЛАПАНЫ СЕРДЦА ИСКУССТВЕННЫЕ Общие технические условия

ГОСТ 26997-86

Heart valve prostheses. General specifications

ОКП 94 4483

Постановлением Государственного комитета СССР по стандартам от 23 сентября 1986 г. N9 2761 срок действия установлен

с 01,01.88 до 01.01.93

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на имплантируемые клапаны сердца искусственные (далее — клапаны), предназначенные для замены или коррекции функции естественных клапанов сердца.

Стандарт устанавливает требования к клапанам, предназначенным для нужд здравоохранения и экспорта в страны с умеренным и тропическим климатом, изготовляемым в стерильной и нестерильной упаковках.

Виды климатических исполнений — Уб и Тб по ГОСТ 20790—82.

Стандарт соответствует международному стандарту ИСО 5840—84 в части, касающейся применяемости материалов, устойчивости к стерилизации, надежности, маркировки, упаковки, системы идентификации пациента.

Термины, применяемые в настоящем стандарте, и их пояснения приведены в справочном приложении 1.

1. КЛАССИФИКАЦИЯ

1.1. Клапаны в зависимости от предполагаемой позиции имплантации подразделяют на:

М — митральные, предназначенные для имплантации во входные (атриовентрикулярные) отверстия сердца;

А—аортальные, предназначенные для имплантации в выход* ные (вентрикулярные) отверстия сердца;

У — универсальные, предназначенные для имплантации в любые вышеуказанные отверстия сердца.

1.2. В зависимости от характерных конструктивных признаков клапаны подразделяют на:

Ш — шаровые, в которых применяют шаровые запирающие элементы (один или несколько);

Д — дисковые, в которых применяют дисковые запирающие элементы (один или несколько);

Л — лепестковые (створчатые), в которых применяют лепестковые (створчатые) запирающие элементы.

1.3. В зависимости от применяемых материалов клапаны подразделяют на:

М. — механические, выполненные из материалов небиологического происхождения;

Б — биологические, составные элементы которых выполнены из материалов биологического происхождения.

1.4. Клапаны в зависимости от возможных последствий отказа в процессе использования относят к классу А по ГОСТ 23256—86.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Посадочные диаметры клапанов следует выбирать из интервалов размеров, приведенных в табл. 1.

Таблица 1

Размеры в мм

Позиция имплантации | Диаметр посадочный | Предельные отклонения | |

м | 16—40 | ||

А | 14—36 | ±1 | |

У | 14—40 |

2.2. В обозначение клапанов при заказе и в технической документации другого изделия должны входить:

краткое наименование;

условное обозначение (шифр), включающее обозначения по пп. 1.1, 1.2, 1.3 и посадочный диаметр по п. 2.1;

вид климатического исполнения;

условное наименование (номер) торговой марки модели, принятое на предприятии-изготовителе;

обозначение технических условий на клапаны конкретной модели.

Вид климатического исполнения Уб по ГОСТ 20790—82 в обозначение клапанов допускается не вводить.

Пример обозначения митрального шарового механического клапана сердца модели торговой марки МКЧ-25 с посадочным диаметром 28 мм, изготовляемого по техническим условиям ТУ 64-708—86:

Клапан МШМ.28 «МКЧ-25». ТУ 64-708—86

То же, для универсального лепесткового биологического клапана сердца модели торговой марки БАКС-02 с посадочным диаметром 25 мм в исполнении 76 для экспорта, изготовляемого по техническим условиям ТУ 64-1081—86:

Клапан УЛБ.25 Т «БАКС-02». ТУ 64-1081—86

(для экспорта).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Клапаны должны изготовляться в соответствии с требованиями настоящего стандарта, ГОСТ 20790—82 и технических условий на клапаны конкретной модели по конструкторской и технологической документациям, утвержденным в установленном порядке.

3.2. Клапаны должны быть изготовлены из материалов, разрешенных к применению Министерством здравоохранения СССР. Перечень марок материалов составных частей клапана должен быть установлен в технических условиях на клапаны конкретной модели.

3.3. Поверхности клапанов, изготовляемых в стерильной упаковке, должны быть чистыми. В консервирующем (стерилизующем) растворе биологических клапанов должны отсутствовать механические включения.

3.4. Параметры шероховатости поверхности клапанов, кроме поверхностей из пористых, ворсистых, биологического происхождения и т. п. материалов: Ra — не более 0,05 мкм и (или) Rz — не более 0,4 мкм по ГОСТ 2789—73. Требования к отдельным неровностям, выступам и впадинам профиля поверхности с указанными параметрами шероховатости, на которые ГОСТ 2789—73 не распространяется, устанавливают в технической документации, утвержденной в установленном порядке.

3.5. Функционированием запирающих элементов должно быть обеспечено открытие и закрытие клапанов.

3.6. Пропускная способность клапанов в зависимости от посадочного диаметра должна соответствовать значениям, приведенным в табл. 2.

2—2863

Таблица 2

Диаметр посадочный, мм | Пропускная способность, см3, не менее | |

Режим 1 | Режим 2 | |

От 14 до 17 включ. | 40 | 30 |

Св. 17 . 23 | 60 | 40 |

. 23 . 30 | 80 | 60 |

. 30 . 40 | 100 | 80 |

3.7. Обратный переток клапанов в зависимости от посадочного диаметра должен соответствовать значениям, приведенным в табл. 3.

Таблица 3

Диаметр посадочный, мм | Обратный переток, см3, не более | |

Режим 1 | Режим 2 | |

От 14 до 17 включ. | 8 | 5 |

Св. 17 . 23 | 12 | 6 |

г 23 . 30 | 16 | 10 |

. 30 . 40 | 20 | 12 |

Примечание к пп. 3.6. и 3.7. Требования установлены без учета влияния пористых (ворсистых) поверхностей клапана. Характеристика режимов 1 н 2 приведена в п. 6.3 настоящего стандарта.

3.8. Клапаны должны быть изготовлены для работы при номинальных значениях температуры от 32 до 42°С и при длительном воздействии среды крови.

3.9. Клапаны в транспортной упаковке должны быть устойчивы к транспортной тряске с числом колебаний 2—3 в секунду с максимальным ускорением 30 м/с2.

3.10. Клапаны должны быть исправными после воздействия температуры и влажности воздуха в процессе транспортирования и хранения в условиях, предусмотренных настоящим стандартом.

3.11. Клапаны, изготовляемые в нестерильной упаковке, должны быть устойчивы к предстерилизационной очистке и стерилизации. Методы и режимы предстерилизационной очистки и стерилизации, а также максимальное допустимое число стерилизаций должны быть установлены в технических условиях на клапаны конкретной модели. Упаковка должна обеспечивать защиту от механических воздействий при очистке и стерилизации клапанов.

3.12. Биологические клапаны следует изготовлять в стерильной упаковке с консервирующим (стерилизующим) раствором. Они должны быть стерильны, нетоксичны и апирогенны в течение 1 года. Химический состав и метод приготовления консервирующего (стерилизующего) раствора должны быть установлены в технических условиях на клапаны конкретной модели.

Механические клапаны, изготовляемые по требованию заказчика в стерильной упаковке, должны быть стерильны, нетоксичны и апирогенны в течение 3 лет.

3.13. Стерильная упаковка клапанов должна быть герметична.

3.14. Установленный ресурс должен быть не менее 4,0-108 циклов для механических клапанов и не менее 2,8-Ю8 циклов — для биологических клапанов. Средний ресурс должен быть не менее 2,0-109 и 1,4-109 циклов соответственно для механических и биологических клапанов. За цикл принимают однократное открытие и закрытие клапана.

В технических условиях на клапаны конкретной модели допускается дополнительно указывать значения установленного и среднего ресурсов для составных частей клапанов.

3.15. В технических условиях на клапаны конкретной модели должны быть конкретизированы требования, указанные в пп. 2.1,

3.2, 3.6, 3.7, 3.11, 3.12, а также дополнительно установлены требования к массе, габаритным размерам и составным частям из пористых, ворсистых, биологического происхождения и т. п. материалов.

4. КОМПЛЕКТНОСТЬ

4.1. В комплект изделия должны входить клапан, инструменты и принадлежности, необходимые при обращении с клапанами, и эксплуатационная документация.

4.2. Перечень инструментов и принадлежностей, входящих в комплект изделия, должен быть установлен в технических условиях на клапаны конкретной модели.

J. ПРАВИЛА ПРИЕМКИ

5.1. Общие положения

5.1.1. Клапаны должны подвергаться следующим видам испытаний:

квалификационным (испытания установочной серии); приемо-сдаточным;

периодическим.

5.1.2. Испытания клапанов на устойчивость к климатическим воздействиям при эксплуатации проводят только на опытных образцах, а затем на образцах из установочной серии, а также при изменении конструкции, материалов и (или) технологии изготовления, которые могут привести к снижению устойчивости клапанов к воздействию климатических факторов.

5.1.3. Допускается по согласованию с заказчиком не проводить испытания клапанов по тем видам климатических воздействий, устойчивость к которым обеспечена конструкцией клапанов-

5.2. Кв ал и ф и к а ци о н и ы е испытания

5.2.1. Квалификационные испытания (испытания установочной серии) проводят в соответствии с табл. 4 настоящего стандарта и техническими условиями на клапаны конкретной модели.

5.3. Приемо-сдаточные испытания

5.3.1. Приемо-сдаточные испытания проводят в соответствии с табл. 4 настоящего стандарта и техническими условиями на клапаны конкретной модели, по установленным в них планам контроля.

5.4. Периодические испытания

5.4.1. Периодическим испытаниям следует подвергать клапаны, прошедшие приемо-сдаточные испытания.

5.4.2. Периодические испытания проводят в соответствии с табл. 4 настоящего стандарта и техническими условиями на клапаны конкретной модели не реже раза в год, кроме:

испытаний на устойчивость к механическим и климатическим воздействиям (с учетом пп. 5.1.2 и 5.1.3);

испытаний на долговечность.

5.43. Испытания на устойчивость к механическим и климатическим воздействиям при транспортировании и хранении проводят не реже раза в три года.

5.4.4. Минимальный объем выборки для испытаний — по ГОСТ 20790—62.

Допускается формировать выборку по принципу представительности базовых образцов. В этом случае результаты испытаний распространяют на все клапаны этой модели.

5.4.5. Испытания на долговечность проводят не реже раза в три года.

Параметры плана испытаний:

объем выборки п=12;

наработка каждого изделия не менее 4,0 *10® и 2,8- 10® циклов соответственно для механических и биологических клапанов;

число предельных состояний в процессе испытаний d=0.

5.4.6. Если при испытаниях будет установлено несоответствие клапанов хотя бы одному из проверяемых пунктов требований, то результаты испытаний считают неудовлетворительными.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Условия испытаний должны соответствовать нормальным климатическим условиям испытаний по ГОСТ 15150—69, кроме

условий испытаний, которые отличаются от указанных и установлены настоящим стандартом.

6.2. Проверку посадочных диаметров (п. 2.1) и соответствия клапанов комплектам документации (п. 3.1) проводят измерительными средствами с пределами допускаемых погрешностей измерения по ГОСТ 8.051—81 и сличением с документацией.

6.3. Проверку выполнения требований к материалам (п. 3.2) проводят по паспортам и сертификатам предприятия-изготовителя и результатам входного контроля.

6.4. Проверку чистоты поверхности клапанов (п. 3.3) проводят в соответствии с методиками, утвержденными в установленном порядке. Проверку консервирующих (стерилизующих) растворов на отсутствие механических включений проводят в соответствии с инструкцией Министерства здравоохранения СССР И 42-3—85.

Таблица 4

Наименование испытаний и проверок | Номер пункта | Виды испытаний | |||

технических требований | методов испытаний | квалификационные | приемосдаточные | периодические | |

1. Проверка посадочного диаметра | 2.1 | 6.2 | + | + | + |

2. Проверка соответствия комплекту документации | 3.1 | 6.2 | + | + | + |

3. Проверка выполнения требований к материалам | 3.2 | 6.3 | + | + | + |

4. Проверка чистоты по верхности клапанов | 3.3 | 6.4 | + | + | + |

5. Контроль шероховатости поверхностей | 3.4 | 6.5 | + | + | + |

6. Проверка функции запирающего элемента | 3.5 | 6.6, 6.7 | 4- | + | + |

7. Испытание на пропускную способность | 3.6 | 6.8 | * | * | ♦ |

8. Испытание на обратный переток | 3.7 | 6.8 | * | * | * |

9. Проверка на устойчивость к климатическим воздействиям при эксплуатации | 3.8 | 6.9 | + | ||

10. Проверка на устойчивость к механическим воздействиям при транспортировании | 3.9 | 6.10 | + | 4- | |

11. Проверка на устойчивость к климатическим воздействиям при транспортировании и хранении | 3.10 | 6.10 | + | ||

12. Проверка устойчивости к стерилизации | 3.11 | 6.10 | + | — | + |

3—2863

Продолжение табл. 4

Номер пункта | Виды испытаний | ||||

Наименование испытаний и проверок | техничес- | методов | квалкфи- | приеме* | период»- |

jvii A i бований | испытаний | кационные | сдаточные | ческне | |

13. Проверка стерильности | 3.12 | 6.11 | + | + | + |

14. Проверка герметичности стерильной упаковки | 3,13 | 6.12 | + | + | + |

15. Контроль показателей долговечности | 3.14 | 6.13 | + | ||

16. Проверка комплектности | 4 | 6.14 | + | + | 4" |

17. Проверка маркировки | 7.1 | 6.14 | + | + | |

18. Проверка упаковки | 7.2 | 6.14 | + | + |

«+»

означает.

что испытания

Примечание. Знак

проводят, знак «—» — испытания не проводят, знак «•> — правила приемки клапанов устанавливают в технических условиях на клапаны конкретных моделей.

6.5. Шероховатость поверхностей (п. 3.4) следует проверять методом визуального сравнения с образцами, аттестованными в установленном порядке. Допускается применение оптических контрольно-измерительных приборов, профилометров или профилографов.

6.6. Проверку функции запирающих элементов механических клапанов (п. 3.5) проводят на стенде для испытаний клапанов, принципиальная схема которого приведена в рекомендуемом приложении 2, по методике, утвержденной в установленном порядке. В качестве рабочей жидкости используют дистиллированную воду по ГОСТ 6709—72 или иную жидкость плотностью (1,1 ±0,2) г/сма и вязкостью в диапазоне от 0,7 до 4,0 мПа «с. Интервал температуры рабочей жидкости от 32 до 42°С. Временно-амплитудный режим давлений, создаваемый стендом, должен соответствовать приведенному в табл. 5. Допускается применение стендов с другими принципиальными пневмогидравлическими схемами при обеспечении адекватности результатов испытаний на них результатам испытаний клапанов на стенде по рекомендуемому приложению 2.

Продолжительность наработки должна быть не менее 600 рабочих циклов. Результаты испытаний считают положительными, если во время каждого рабочего цикла запирающий элемент открывает и закрывает проходное отверстие клапана.

6.7. Проверку функции запирающего элемента биологических клапанов (п. 3.5) проводятна стенде для испытания биологических клапанов, принципиальная схема которого приведена в рекомендуемом приложении 3, по методике, утвержденной в установлен-

Таблица 5

Наименование параметров | Норма для позиции имплантации | ||

А | м | У | |

1. Постоянное избыточное давление на входе клапана Ря, гПа | 2,7 | 2,7 | 2,7 |

2. Амплитуда переменного давления на выходе клапана РЛ, гПа | 200 | 270 | 200—270* |

3. Временные характеристики кривой импульса давления на выходе клапана: | |||

3.1. Длительность переднего фронта Тп, с | 0,1 | 0,1 | 0,1 |

3.2. Длительность постоянного значения Т'с, с | 0,1 | 0,1 | 0,1 |

3.3. Длительность заднего фронта Гэ, с | 0,1 | 0,1 | 0,1 |

3.4. Длительность импульса давления Тж,с | 0,3 | 0,3 | 0,3 |

4. Частота циклов /, Гц | 1.7 | 1.7 | 1,7 |

5. Погрешность установки постоянного избыточного давления на входе клапана, гПа | ±0,7 | ±0.7 | ±0,7 |

6. Погрешность установки амплитуды переменного давления на выходе клапана, % | 10 | 10 | 10 |

7. Погрешность установки временных характеристик кривой импульса давления на выходе клапана, с | ±0,05 | ±0,05 | ±0,05 |

8. Погрешность установки частоты, % | 10 | 10 | 10 |

Примечание к табл. 5, 6, 7, 8. Конкретные значения параметров в таблицах 5, 6, 7» 8, отмеченных знаком «*>, устанавливают равными значениям, указанным для митральных и (или) аортальных клапанов.

ном порядке. В качестве рабочей жидкости используют консервирующий раствор плотностью (1,1 ± 0,2) г/см3 и вязкостью в интервале от 0,7 до 4,0 мПа-с. Интервал температуры рабочей жидкости от 32 до 42°С. Временно-амплитудный режим давлений, создаваемый стендом, должен соответствовать приведенному в табл. 6. Допускается применение стендов с другими принципиальными пневмогидравлическими схемами при обеспечении адекватности результатов испытаний на них результатам испытаний клапанов на стенде по рекомендуемому приложению 3.

Таблица б

Наименование параметров | Норма для позиции имплантации | ||

А | м | У | |

L Постоянное избыточное давление на входе клапана гПа | 27 | 13 | 13—27* |

2. Амплитуда переменного давления на выходе клапана Ра. гПа | 230 | 280 | 230—280* |

3. Временные характеристики кривой импульса давления на выходе клапана: 3.1. Длительность переднего фронта Та, с | 0,1 | 0,1 | 0,1 |

3.2. Длительность постоянного значения Гс, с | 0,45 | 0,15 | 0,15—0,45* |

3.3. Длительность заднего фронта Гв, с | 0,1 | 0,1 | 0,1 |

3.4. Длительность импульса давления Тлг с | 0,65 | 0,35 | 0,35—0,65* |

4. Частота циклов /, Гц | 1,0 | 1,0 | 1.0 |

5. Погрешность установки постоянного избыточного давления на входе клапана, гПа | ±5,3 | ±2,7 | ± (2,74-5,3)* |

| 10 | 10 | 10 |

±0,05 | ±0,05 | ±0,05 | |

8. Погрешность установки частоты, % | 10 | 10 | 10 |

Продолжительность наработки должна быть не менее 20 рабочих циклов. Во время каждого рабочего цикла запирающий элемент должен открывать и закрывать проходное отверстие клапана. Критерии годности по степени открывания и закрывания проходного отверстия, а также средства и методы их определения устанавливают в технических условиях на клапаны конкретной модели.

6.8. Проверку пропускной способности (п. 3.6) и обратного перетока (п. 3.7) проводят на стенде для испытания клапанов с принципиальной схемой, приведенной в рекомендуемом приложении 4, по методике, утвержденной в установленном порядке.

В качестве рабочей жидкости используют дистиллированную воду по ГОСТ 6709—72 или иную жидкость плотностью (1,1 ±0,1) г/см3 и вязкостью в интервале от 0,7 до 4,0 мПа-с. Интервал температуры рабочей жидкости от 32 до 42°С. Временно-амплитудные режимы давлений, создаваемые стендом, должны соответствовать приведенным в табл. 7 — для режима 1 и табл. 8 — для режима 2. Конкретный режим испытаний устанавли-

ГОСТ 26997—86 Стр. 11

вают в технических условиях на клапаны конкретной модели. Допускается применение стендов с другими принципиальными пневмогидравлическими схемами при обеспечении адекватности результатов испытаний на них результатам испытаний клапанов на стенде по рекомендуемому приложению 4.

Таблица 7

Наименование параметров | Режим 1 | ||

Норма для позиции имплантации | |||

А | м | У | |

1. Постоянное избыточное давление на входе клапана при проверке пропускной способности Ря, гПа | 27 | 13 | 13—27* |

2. Избыточное давление на входе клапана при проверке обратного перетока Ро, гПа, не более | 6,7 | 6,7 | 6,7 |

3. Амплитуда переменного давления на выходе клапана Ра, гПа: | |||

при проверке пропускной способности | 230 | 280 | 230—280* |

при проверке обратного перетока | 200 | 270 | 200—270» |

4. Временные характеристики кривой импульса давления на выходе клапана: | |||

4.1. Длительность переднего фронта Тп, с | 0,1 | 0,1 | 0,1 |

4.2. Длительность постоянного значения Тс, с | 0,45 | 0,15 | 0,15-0,45* |

4.3. Длительность заднего фронта T9t с | 0,1 | 0,1 | 0,1 |

4.4. Длительность импульса давления Ги, с | 0,65 | 0,35 | 0,35—0,65* |

5. Частота циклов f, Гц | 1,0 | 1,0 | 1,0 |

6. Погрешность установки избыточного давления на входе клапана, гПа: | |||

при проверке пропускной способности | ±2,7 | ±2,7 | ±2,7 |

при проверке обратного перетока | ±0,7 | ±0,7 | ±0,7 |

7. Погрешность установки амплитуды переменного давления на выходе клапана, % | 10 | 10 | 10 |

8. Погрешность установки временных характеристик кривой импульса давления на выходе клапана, с | ±0,05 | ±0,05 | ±0,05 |

9. Погрешность установки частоты, % | 10 | 10 | 10 |

Стр. 12 ГОСТ 24997—86

Таблица 8

Наименование параметров | Режим 2 Норма для типа имплантации | ||

А | м | У | |

1. Постоянное избыточное давление на входе клапана Рж, гПа | 27 | 13 | 13—27* |

2. Амплитуда переменного давления на выходе клапана Ра, гПа | 130 | 160 | 130—160* |

3. Временные характеристики кривой импульса давления на выходе клапана: 3.1. Длительность переднего фронта Тп.с | 0,1 | 0,1 | 0,1 |

3.2. Длительность постоянного значения Тс, с | 0,45 | 0,15 | 0,15—0,45* |

3.3. Длительность заднего фронта Тэ. с | 0,1 | 0,1 | 0,1 |

3.4. Длительность импульса давления Тл, с | 0,65 | 0,35 | 0,35—0,65* |

4. Частота циклов f, Гц | 1,2 | 1,2 | 1.2 |

5. Погрешность установки постоянного избыточного давления на входе клапана, гПа | ±2,7 | ±2,7 | ±2,7 |

6. Погрешность установки амплитуды переменного давления на выходе кла* пана, % | 10 | 10 | 10 |

7. Погрешность установки временных характеристик кривой импульса давления на выходе клапана, с | ±0,05 | ±0,05 | ±0.05 |

8. Погрешность установки частоты, % | 10 | 10 | 10 |

За результаты измерений пропускной способности и обратного перетока должны приниматься средние арифметические значения соответствующих величин, измеренных не менее, чем за 5 рабочих циклов.

6.9. Проверку устойчивости клапанов к воздействию температуры при эксплуатации (п. 3.8) в соответствии с требованиями ГОСТ 20790—82 для изделий категории 6 совмещают с проверкой функции запирающего элемента.

Методы испытаний клапанов на устойчивость к длительному воздействию крови (п. 3.8) указывают в технических условиях на клапаны конкретных моделей.

6.10. Проверка устойчивости к механическим (п. 3.9) и климатическим (п. 3.10) воздействиям при транспортировании и хранении, к стерилизации (и. 3.11)—по ГОСТ 20790—82. Результаты испытаний считаются положительными, если по их окончании клапаны соответствуют требованиям пп. 3.5—3.7 настоящего стандарта и отсутствуют механические повреждения клапанов и упаковки.

6.11. Проверку стерильности, нетоксичности и апирогенности (п. 3.12) проводят в соответствии с нормативно-технической документацией, утвержденной Министерством здравоохранения СССР.

6.12. Проверку на герметичность упаковки (п. 3.13) биологических клапанов проводят визуально на отсутствие признаков испарения консервирующего раствора путем выдержки клапанов в упаковке в течение 1 суток.

Проверку на герметичность стерильной упаковки механических клапанов следует проводить следующим способом:

клапан в стерильной упаковке погружают в воду на глубину 300 мм и выдерживают в течение 15 с. Упаковку считают герметичной, если отсутствует выделение пузырьков воздуха.

6.13. Контроль долговечности (п. 3.14) клапанов проводят по ГОСТ 23256—86 путем наработки каждым испытуемым клапаном 4,0-10® циклов — для механических клапанов или 2,8-108 циклов— для биологических клапанов.

За критерий предельного состояния клапана принимают его несоответствие требованиям пп. 3.5—3.7 настоящего стандарта и (или) механическое разрушение клапана (образование сквозных трещин и отверстий, разделение элементов на две и более частей и т. п.).

Испытания проводят в ускоренном временном рабочем режиме на устройствах, обеспечивающих циклическую работу испытываемых клапанов с коэффициентом ускорения от 8 до 50. При этом значения нагрузок, действующих на элементы клапанов, не должны быть меньше аналогичных нагрузок, возникающих на стенде испытаний клапанов с временно-амплитудным режимом давлений, указанным в табл. 7 настоящего стандарта.

В течение испытаний не должно быть предельных состояний. Периодичность контроля состояния клапанов устанавливают в технических условиях на клапаны конкретной модели. По согласованию с заказчиком допускается проводить испытания методом подконтрольной эксплуатации или сбора и обработки эксплуатационной информации в соответствии с ГОСТ 16468—79 и ГОСТ 17526—72.

6.14. Проверку комплектности (п. 4), маркировки (п. 7.1) и

упаковки (п. 7.2) проводят внешним осмотром и сличением с документацией.

7. МАРКИрОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. Маркировка

7.1.1. На ярлыке, прикрепляемом к каждому клапану, должны быть указаны:

товарный знак предприятия-изготовителя;

условное обозначение (шифр) клапана;

условное наименование (номер) торговой марки модели, принятое на предприятии-изготовителе;

порядковый номер клапана по системе нумерации предприятия-изготовителя;

две последние цифры года выпуска.

7.1.2. На потребительской таре должны быть указаны:

товарный знак предприятия-изготовителя;

наименование и условное обозначение (шифр) клапана; условное наименование (номер) торговой марки модели, принятое на предприятии-изготовителе;

надписи «Нестерильно» или «Стерильно», «Нетоксично», «Апирогенно»;

порядковый номер клапана;

две последние цифры года выпуска или месяц и год стерилизации клапана (при изготовлении клапанов в стерильной упаковке) ;

срок годности (при изготовлении клапанов в стерильной упаковке);

обозначение технических условий на клапан;

другие сведения, указанные в технических условиях на клапан.

Внутрь потребительской тары может быть помещен индикатор стерильности, о чем должно быть указано в эксплуатационной документации.

7.1.3. Надписи и знаки на ярлыках, прикрепляемых к клапанам, должны быть рельефными.

7.1.4. Надписи и знаки на потребительской таре должны быть выполнены печатным способом или светокопированием. Изменяющиеся данные для конкретной модели клапана (порядковый номер, две последние цифры года выпуска и т. п.) наносят штемпелеванием. Допускается четко и разборчиво наносить изменяющиеся данные от руки.

7.1.5. Транспортная маркировка — по ГОСТ 14192—77, причем на каждое грузовое место окраской по трафарету или штемпелеванием должны быть нанесены:

надпись «Не бросать» или манипуляционный знак «Осторожно, хрупкое»;

полное или условное, зарегистрированное в установленном порядке наименование грузополучателя;

наименование пункта назначения;

полное или условное, зарегистрированное в установленном порядке наименование грузоотправителя;

наименование пункта отправления.

7.1.6. Маркировка клапанов для экспорта — по ГОСТ 20790—82.

7.2. Упаковка

7.2.1. Перед упаковыванием клапаны, изготовляемые в нестерильной упаковке, должны быть промыты дистиллированной водой по ГОСТ 6709—72 и просушены или промыты этиловым спиртом ректификованным по ГОСТ 5962—67.

7.2.2. Клапаны упаковывают в потребительскую тару, состоящую из первичного (внутреннего) контейнера, одного или нескольких вторичных (внешних) контейнеров, и ящиков из листовых древесных материалов по ГОСТ 5959—80. Требования к транспортной таре клапанов, предназначенных для экспорта, — по ГОСТ 24634—81.

7.2.3. Упаковочный материал потребительской тары не должен вызывать загрязнения клапана, а также повреждения его наружных поверхностей.

7.2.4. Способ консервации биологических клапанов должен быть установлен в технических условиях на клапаны конкретных моделей.

7.2.5. В каждый ящик должна быть вложена товаросопроводительная документация в соответствии с ГОСТ 20790—82.

7.3. Транспортирование

7.3.1. Транспортирование клапанов следует проводить транспортом всех видов в крытых транспортных средствах, кроме неотапливаемых отсеков самолетов, в соответствии с правилами перевозок, действующими на транспорте данного вида.

7.3.2. Условия транспортирования клапанов в части воздействия климатических факторов должны соответствовать следующим группам условий хранения по ГОСТ 15150—69:

5 (ОЖ4) —для механических клапанов климатического исполнения Уб, транспортируемых в закрытом транспорте;

6 (ОЖ2) —для механических клапанов климатического исполнения Тб, транспортируемых в закрытом транспорте;

1 (Л)—для биологических клапанов.

7.4. Хранение

7.4.1. Условия хранения клапанов (в упаковке предприятия-изготовителя) в части воздействия климатических факторов, кроме складов железнодорожных станций, должны соответствовать для механических клапанов группе условий хранения 2 (С), а для биологических клапанов — группе 1 (Л) по ГОСТ 15150—69.

8. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

8.1. В эксплуатационной документации должны быть введены карты идентификации пациента. Пример выполнения карт идентификации приведен в справочном приложении 5.

8.2. В эксплуатационной документации на клапаны, изготовляемые в нестерильной упаковке, должно быть установлено максимально допустимое число стерилизаций, выполняемых у потребителя, и приведено описание способа стерилизации клапана.

9. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1. В технических условиях на клапаны конкретной модели должны быть установлены гарантийные сроки.

9.2. Гарантийный срок эксплуатации должен быть не менее 10 лет — для механических клапанов и 7 лет — для биологических клапанов с момента имплантации.

9.3. Гарантийный срок хранения механических клапанов должен быть не менее 3 лет с момента изготовления, а биологических клапанов — 1 года со дня стерилизации.

9.4. Гарантийный срок хранения механических клапанов, предназначенных для экспорта, должен быть не менее 3 лет с момента проследования через Государственную границу СССР.

ПРИЛОЖЕНИЕ 1 Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ИХ ПОЯСНЕНИЯ

Термин

1. Клапан сердца искусственный

2. Имплантация

3. Входные (атриовентрикулярные) отверстия

4. Выходные (вентрикулярные) отверстия

5. Запирающий элемент

6. Шаровой запирающий элемент

7. Дисковый запирающий элемент

8. Лепестковый запирающий элемент

9. Материалы небиологического происхождения

10. Материалы биологического происхождения

11. Посадочный диаметр Рк

12. Неровность профиля

13. Выступ профиля

14. Впадина профиля

15. Закрытие клапана

Пояснение

Изделие медицинской техники, при помощи которого осуществляют управление параметрами потока крови в сердце путем изменения проходного отверстия

Помещение частично или полностью в организм человека изделия медицинской техники для замещения или коррекции функций органов и систем организма на длительный период времени

Отверстия из предсердий в желудочки сердца

Отверстия из желудочков сердца в аорту или легочную артерию

Составная часть клапана, перемещением которой изменяется проходное отверстие клапана

Запирающий элемент в виде геометрического тела, наружная поверхность которого образует сферу (шар)

Запирающий элемент в виде геометрического тела любой формы, причем его высота меньше максимального из двух других измерений

Запирающий элемент в виде геометрического тела толщиной значительно меньшей двух других измерений, причем перемещение его происходит за счет малой жесткости

Металлы и нх сплавы, пластмассы, резиновые и т. п. материалы

Ткани животных и человека, подвергнутые или неподвергнутые химико-ферментативной, физикохимической или другой обработке

Диаметр клапана в зоне сопряжения с внутренней поверхностью фиброзного кольца естественного клапана сердца. Диаметр £>к, мм, определяют по формуле где /к — периметр клапана в зоне сопряжения с внутренней поверхностью фиброзного кольца, мм По ГОСТ 2789—73

По ГОСТ 2789—73

По ГОСТ 2789—73

Закрытие проходного отверстия клапана запирающим элементом с целью ограничения потока жидкости через клапан в обратном направлении

Термин

16. Открытие клапана

Пояснение

17. Проходное отверстие клапана /)ър.о

18. Пропускная способность

19. Обратный переток

20. Избыточное давление на входе клапана Ро

21. Постоянное избыточное давление на входе клапана Ри

22. Амплитуда переменного давления на выходе клапана Ра

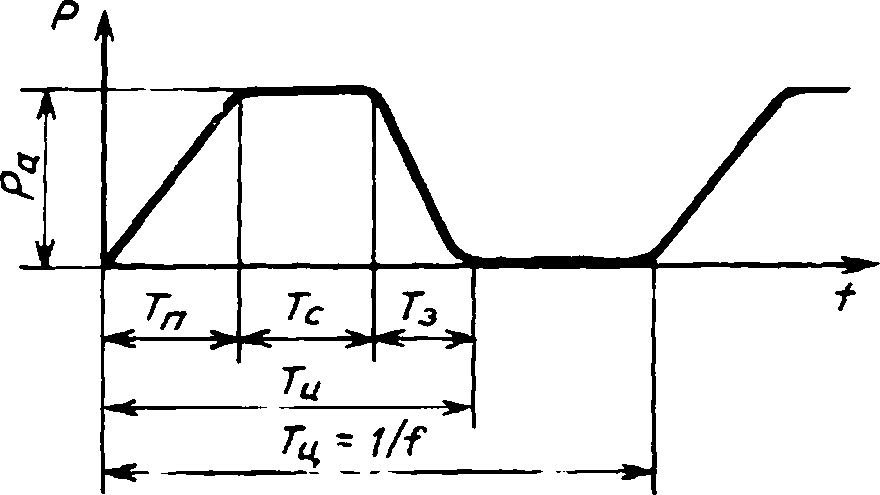

23. Кривая импульса давления

24. Вход клапана

25. Выход клапана

Открытие проходного отверстия клапана запирающим элементом с целью обеспечения прохождения потока жидкости через клапан в прямом направлении

Отверстие клапана, служащее для прохода жидкости через клапан. Диамегр проходного отверстия 2>пр.о, мм, определяют по формуле

Dnp.o=1»13 * ^пр.о ’

где Snp.o — минимальная встроенная площадь проходного отверстия, мм2

Объем жидкости, проходящей через клапан в прямом направлении за полный рабочий цикл

Объем жидкости, проходящей через клапан в обратном направлении за время закрывания и закрытого состояния клапана

Алгебраическая разность между значением давления на входе и минимальным в течение цикла значением давления на выходе клапана

Избыточное давление на входе клапана, неизменяемое в течение открывания и открытого состояния клапана

Алгебраическая разность между максимальным и минимальным значениями величин давлений на выходе клапана

Зависимость давления на выходе клапана от времени, соответствующая приведенной на чертеже

Примечание. Тц — длительность цикла

Сторона клапана, обращенная к набегающему прямому потоку жидкости

Сторона клапана, обращенная к набегающему обратному потоку жидкости

ПРИЛОЖЕНИЕ 2 Рекомендуемое

СТЕНД ДЛЯ ИСПЫТАНИЯ КЛАПАНОВ СЕРДЦА

НАЗНАЧЕНИЕ

1.1. Стенд для испытаний клапанов сердца (далее — стенд) предназначен для проверки функции запирающего элемента механических искусственных клапанов сердца.

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

2.1. Постоянное избыточное давление в напорной емкости—(2,7±0,7) гПа.

2.2. Амплитуда переменного давления в пневмогидроаккумуляторе — (200±20), (270±27) гПа.

2.3. Временные характеристики импульса давления в пневмогидроаккумуляторе:

длительность переднего фронта—(0,1 ±0,05) с;

длительность постоянного значения—(0,1 ±0,05) с;

длительность заднего фронта—(0,1 ±0,05) с; длительность импульса давления— (0,3 ±0,05) с.

2.4. Частота циклов—(1,7±0,17) Гц.

2.5. Рабочая жидкость — дистиллированная вода по ГОСТ 6709—72.

2.6. Температура рабочей жидкости — плюс [(32-^42) ±3)°С.

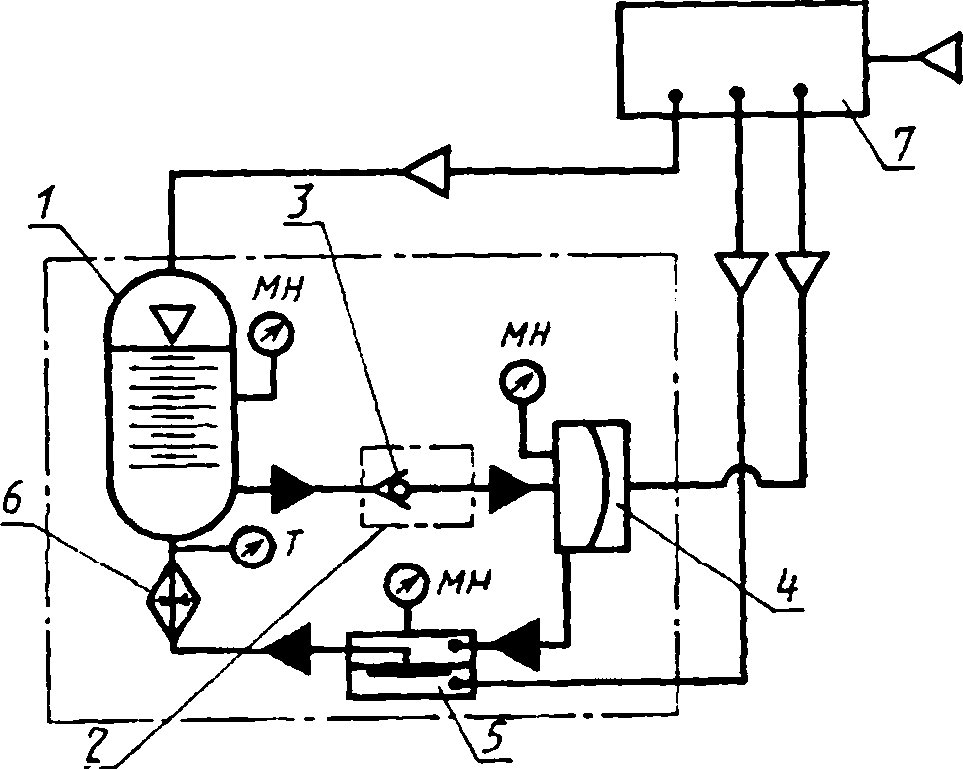

3. КРАТКОЕ ТЕХНИЧЕСКОЕ ОПИСАНИЕ СТЕНДА

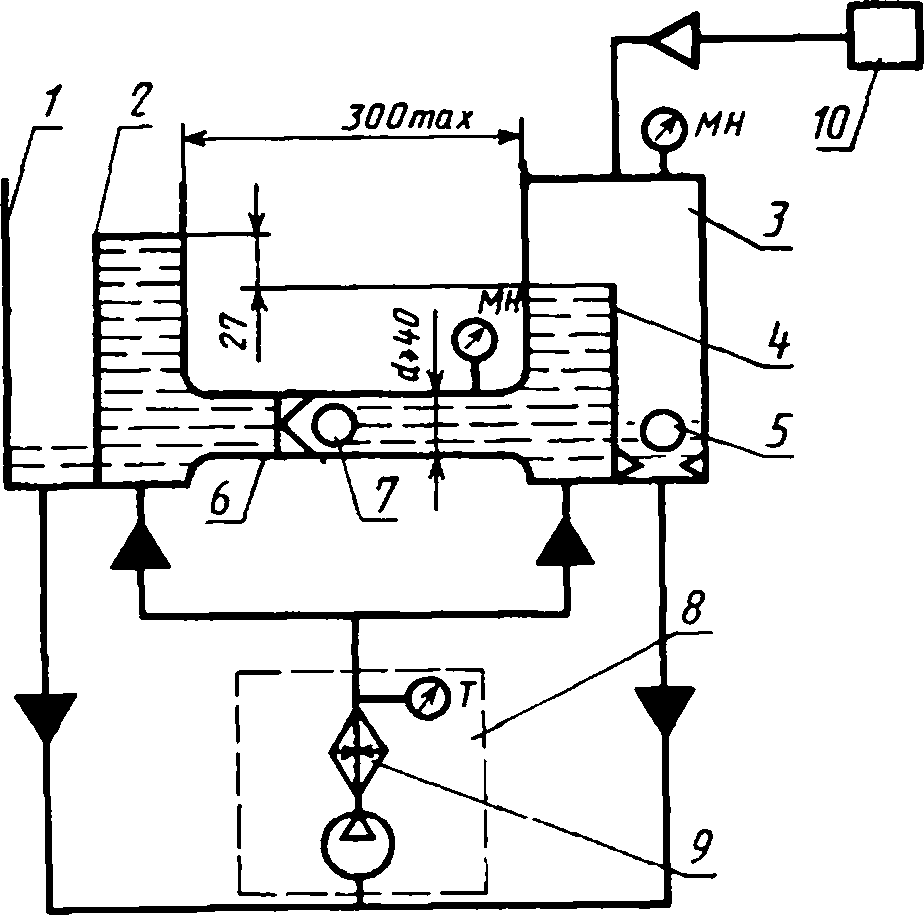

3.1. Принципиальная схема стенда должна соответствовать приведенной на черт. 1.

Стенд состоит из напорной емкости 1 с бьефом 2, пневмогидроаккумулятора 3 с переливной воронкой 4 и поплавковым клапаном 5, испытательной камеры 6 с испытуемым клапаном 7, насосной станции 8 с управляемым нагревателем 9, пневмоэлектрической системы 10 задания пульсирующего давления в пневмогидроаккумуляторе 3.

3.2. Проведение испытаний

Дистиллированную воду по ГОСТ 6709—72 нагревают управляемым нагревателем 9 до заданной температуры из интервала 32—42°С в насосной станции 8, затем вода поступает в напорную емкость 1 и пневмогидроаккумулятор 3, откуда, переливаясь через бьеф 2 и переливную воронку 4, возвращается в насосную станцию 8. Бьеф 2 и переливная воронка 4 обеспечивают постоянный уровень жидкости в емкости 1 и пневмогидроаккумуляторе 3, причем высота уровня жидкости в емкости 1 превышает высоту уровня в пневмогидроаккумуляторе 3 на высоту h=*27 мм, что обеспечивает прямой перепад давления на испытуемом клапане 7, равным 2,7 гПа. Пневмоэлектрическая система 10 задает циклическое пульсирующее давление в пневмогидроаккумуляторе 3 с частотой 1,7 Гц. При испытании митральных клапанов амплитуда давления в пневмогидроаккумуляторе 3 составляет 270 гПа, при испытании аортальных клапанов — 200 гПа.

Измерение технических характеристик стендов производят по методикам, аттестованным в соответствии с ГОСТ 8.010—72.

Под воздействием избыточного давления в пневмогидроаккумуляторе 3 испытуемый клапан 7 закрывается. После спада избыточного давления в пневмогидроаккумуляторе 3 до нуля клапан под воздействием избыточного давле* ния в напорной емкости /, создаваемого разностью уровней бьефа 2 и воронки 4, открывается. Затем цикл работы повторяется. Проверку функции запирающего элемента осуществляют путем визуального наблюдения или с помощью системы автоматического слежения.

Принципиальная схема стенда для испытаний клапанов сердца

/^емкость напорная; 2—бьеф; 3—пневмогидроаккумулятор; 4—воронка переливная; 5—клапан поплавковый; 6—камера испытательная; 7—клапан испытуемый; 8—станция насосная; 9—нагреватель управляемый: 10—система пневмоэлек-трмческая.

Черт- 1

ПРИЛОЖЕНИЕ 3 Рекомендуемое

СТЕНД ДЛЯ ИСПЫТАНИЙ БИОЛОГИЧЕСКИХ КЛАПАНОВ

1. НАЗНАЧЕНИЕ

1.1. Стенд для испытания биологических клапанов (далее — стенд) пред* назначен для проверки функции запирающего элемента биологических искусственных клапанов сердца.

X ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

2.1. Постоянное избыточное давление в напорной камере—(13±2,7), (27+5,3) гПа.

2.2. Амплитуда переменного давления в камере насоса— (230+23)г (280+28) гПа.

2.3. Временные характеристики кривой- импульса давления в камере насоса: длительность переднего фронта— (0,1 ±0,05) с;

длительность постоянного значения—(0,15±0,05), (0,45±0,05) с;

длительность заднего фронта— (0,1+0,05) с;

длительность импульса давления—(0,35+0,05), (0,65±0,05) с.

2.4. Частота циклов—(1+0,1) Гц.

2.5. Рабочий объем камеры насоса—(350+30) см3.

2.6. Рабочая жидкость — дистиллированная вода, физиологический раствор, раствор глутарового альдегида и другие жидкости, допущенные к испытаниям в установленном порядке.

2.7. Температура рабочей жидкости — плюс [(32ч-42)+3]°С.

2.8. Стенд снабжен комплектом испытательных камер для митральных и аортальных клапанов с посадочным диаметром для испытуемых клапанов от 14 до 40 мм.

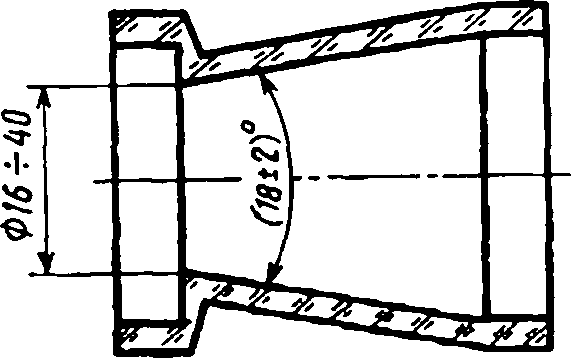

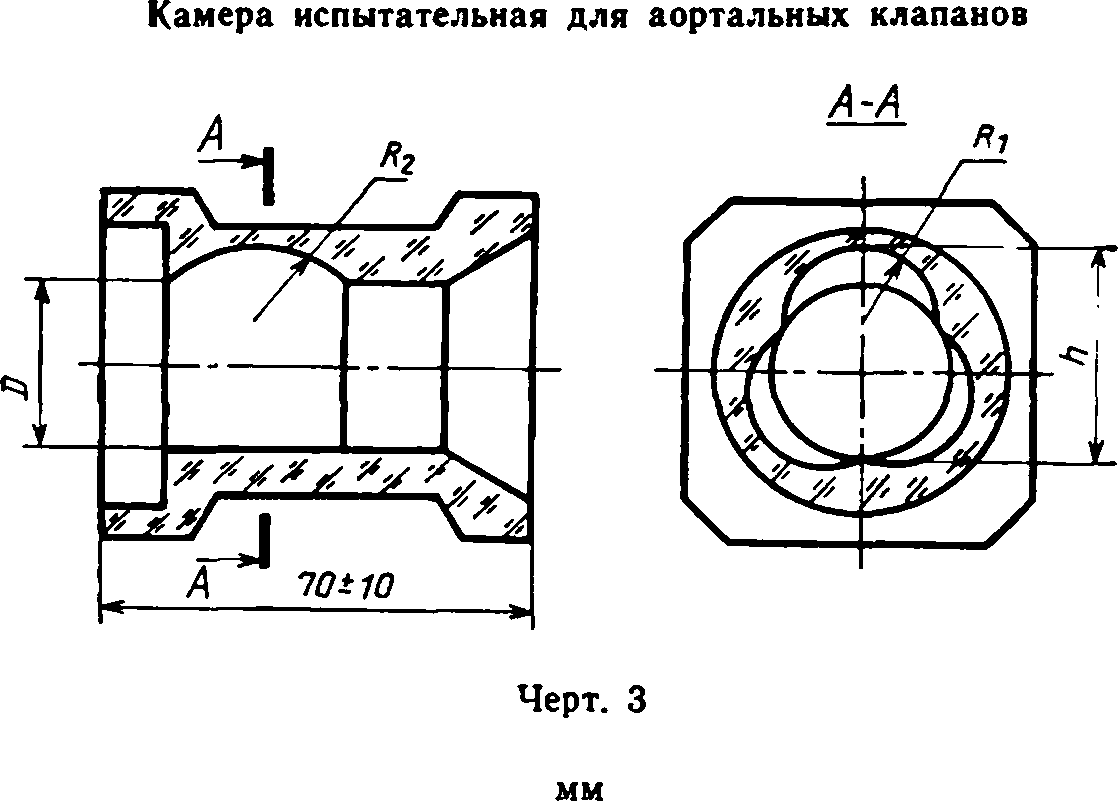

2.8.1. Основные размеры испытательных камер для митральных клапанов должны соответствовать приведенным па черт. 2.

2.8.2. Основные размеры испытательных камер для аортальных клапанов должны соответствовать приведенным на черт. 3.

Камера испытательная для митральных клапанов

Черт. 2

D | Rl | h | |

(1,0±0,1) DK | (0,43±0,01) DK | (0,64±0,01) Db | (1.2+0,1) DK |

Обозначение: DK — посадочный диаметр испытуемого клапана.

3. КРАТКОЕ ТЕХНИЧЕСКОЕ ОПИСАНИЕ СТЕНДА

3.1. Принципиальная схема стенда с основными геометрическими размерами должна соответствовать приведенной на черт. 4.

Стенд содержит напорный пневмогидроаккумулятор /, испытательную камеру 2 с испытуемым биологическим клапаном 3, пневмонасос 4, переливной управляемый клапан 5, нагреватель 6, пневмоблок 7, задающий пульсирующее давление в пневмонасосе 4, постоянное давление в пневмогидроаккумуляторе 1 и управляющее давление на клапане 5. Конструктивно пневмогидроаккумулятор Д испытательная камера 2 и пневмонасос 4 выполнены в одном блоке с тем, чтобы объем рабочей жидкости был минимален. Конструктивное исполнение стенда обеспечивает визуальпое наблюдение клапана как вдоль его центральной оси, так и его боковой поверхности.

3.2. Проведение испытаний

Растврр глутарового альдегида или другую жидкость, разрешенную в установленном порядке для использования при испытаниях биологических клапанов, заливают в стенд и подогревают до температуры 32—42ФС. В камеру 2 устанавливают испытуемый биологический клапан 3. С помощью ппевмоблока 7 в пневмогидроаккумуляторе / устанавливают давление 13 гПа — при испытании митрального клапана и 27 гПа — при испытании аортального клапана, а на переливном клапане 5 устанавливают давление его срабатывания, равное 280 гПа — при испытаниях митрального клапана и 230 гПа—при испытании аортального клапана. В пневмонасосе 4 задают пульсирующее давление с частотой циклов 1 Гц. Измерение технических характеристик стендов производят по методикам, аттестованным в соответствии с ГОСТ 8.010—72. При снижении избыточного давления в пневмонасосе 4 до нуля жидкость под действием избыточного давления в пневмогидроаккумуляторе 1 открывает испытуемый клапан и поступает в пневмонасос 4. Во время этой фазы цикла производят визуальное наблюдение за полнотой открывания испытуемого клапана 3. При достижении в пневмонасосе 4 давления, равного давлению срабатывания переливного клапана 5, переливной клапан 5 открывается и жидкость из пневмонасоса 4 перетекает обратно в пневмогидроаккумулятор /. В течение этой фазы цикла производится визуальное наблюдение за полнотой закрывания испытуемого клапана.

Принципиальная схема стенда для испытания биологических клапанов

/—пневмогидроаккумулятор; 2—камера; 5—клапан биологический испытуемый; 4—пневмонасос; 5—клапан переливной управляемый; б- -нагреватель; 7—пневмоблок.

Черт. 4

ПРИЛОЖЕНИЕ 4

Рекомендуемое

СТЕНД ДЛЯ ИСПЫТАНИЯ КЛАПАНОВ

НА ПРОПУСКНУЮ СПОСОБНОСТЬ И ОБРАТНЫЙ ПЕРЕТОК

1. НАЗНАЧЕНИЕ

1.1. Стенд для испытания клапанов на пропускную способность и обратный переток (далее — стенд) предназначен для испытания искусственных клапанов сердца в соответствии с требованиями настоящего стандарта.

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

2.1. Постоянное избыточное давление в напорной емкости—(13±1,3), (27±2,7) гПа.

2.2. Максимальное избыточное давление в напорной трубке на входе клапана— не более (6,7±0,7) гПа.

2.3. Амплитуда переменного давления в пневмогидроаккумуляторе:

для режима 1 — (200±20), (280±28) гПа;

для режима 2—(130±13), (160±16) гПа.

2.4. Временные характеристики импульса давления в пневмогидроаккумуляторе:

длительность переднего фронта—(0,1 ±0,05) с;

длительность постоянного значения—(0,15± 0,05), (0,45±0,05) с; длительность заднего фронта— (0,1 ±0,05) с;

длительность импульса давления — (0,35±0,05), (0,65±0,05) с.

2.5. Частота циклов:

для режима 1 — (1±0,10) Гц;

для режима 2—(1,1±0,16) Гц.

2.6. Рабочая жидкость — дистиллированная вода по ГОСТ 6709—72.

2.7. Температура рабочей жидкости — плюс [(32—42)±3]°С.

2.8. Площадь водяной поверхности в напорной емкости—не менее 9-104мм2.

2.9. Длина испытательных каналов — не более 300 мм.

2.10. Диаметр испытательных каналов — пе менее 40 мм.

2.11. Длина напорных трубок — не более 110 мм.

2.12. Диаметр напорных трубок — (12±2) мм.

2.13. Пульсдупликатор снабжен комплектом испытательных камер для митральных и аортальных клапанов с посадочным диаметром от 14 до 40 мм.

2.13.1. Основные размеры испытательных камер должны соответствовать приведенным на черт. 2, 3 рекомендуемого приложения 3.

3. КРАТКОЕ ТЕХНИЧЕСКОЕ ОПИСАНИЕ СТЕНДА

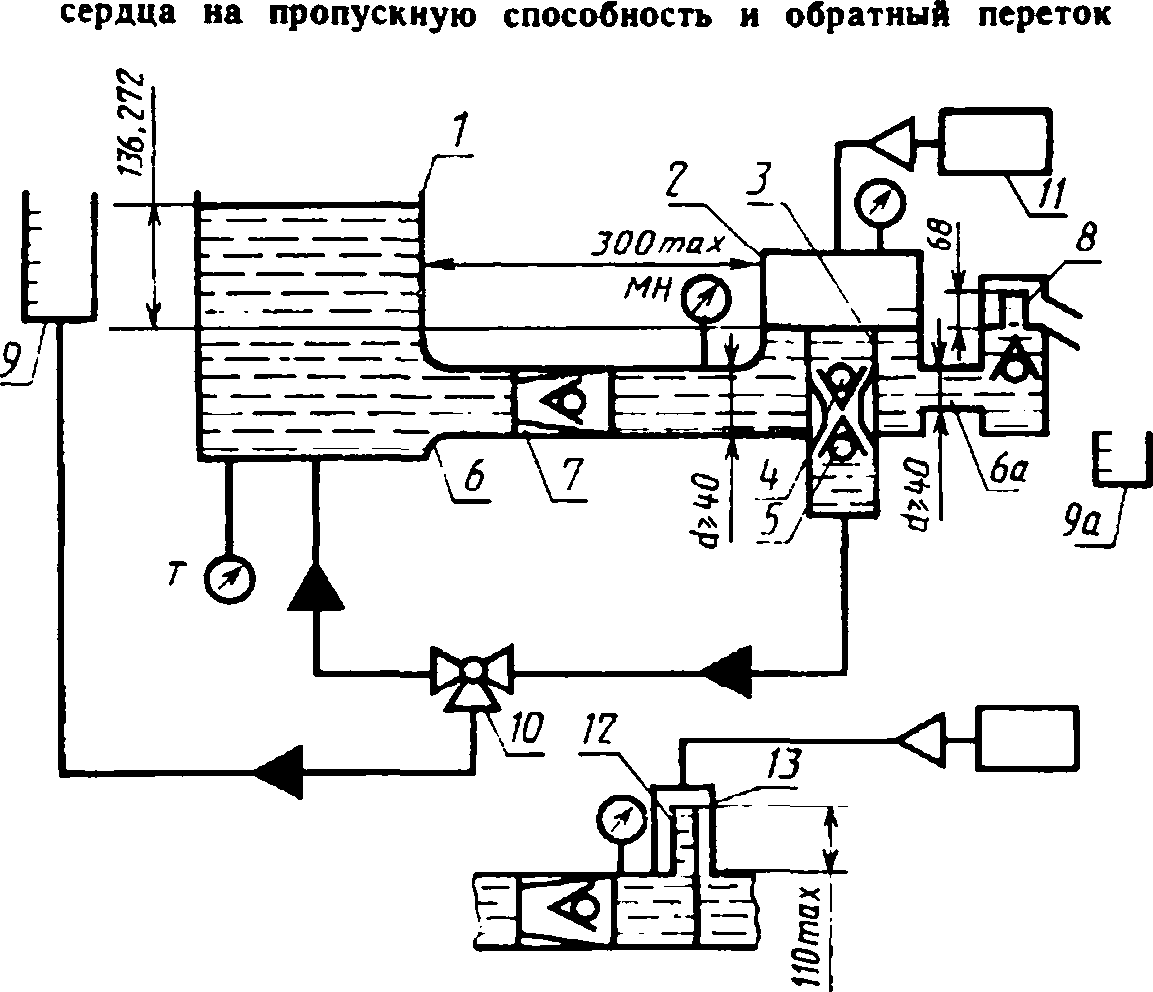

3.1. Принципиальная схема стенда с основными геометрическими размерами должна соответствовать приведенной на черт. 5.

Стенд состоит из напорной емкости /, пневмогидроаккумуляторов 2 и 13 с переливной воронкой 3, поплавковым 4 и обратным 5 клапанами, испытательных каналов 6 и 6а, испытательной камеры 7, напорных трубок 8 и 12, мерных емкостей 9 и 9а, трехпозиционного вентиля 10 и пульта пневмопривода 11.

3.2. Проведение испытаний

Дистиллированную воду по ГОСТ 6709—72 заливают в пульсдупликатор и нагревают до заданной температуры из интервала 32—42иС. При испытания клапана на пропускную способность в испытательную камеру 7 соответствующего типоразмера устанавливают испытуемый клапан, а камеру, в свою очередь, устанавливают в испытательный канал 6. Пульт пневмопривода 11 обеспечивает циклическое создание пульсирующего давления с частотой 1,0 или 1,1 Гц в пневмогидроаккумуляторе 2.

При испытании аортальных клапанов амплитуда давления в пневмогидроаккумуляторе 2 составляет 130 или 230 гПа, длительность импульса давления 0,65 с. Прн испытании митральных клапанов аналогичные показатели имеют значения 160 или 280 гПа и 0,35 с. Измерение технических характеристик стендов производят по методикам, аттестованным в соответствии с ГОСТ 8.010—72. После спада избыточного давления в пневмогидроаккумуляторе до атмосферного жидкость под действием избыточного давления в напорной емкости 1» задаваемого высотой водяного столба, протекает через испытуемый клапан й попадает в пневмогидроаккумулятор 2. В пневмогидроаккумуляторе 2 жидкость перетекает через край переливной воронки 3 и скапливается в ней. При возрастании давления в пневмогидроаккумуляторе 2 испытуемый клапан закрывается, обратный клапан 5 открывается и жидкость поступает обратно в напорную емкость /. Поплавковый клапан 4 обеспечивает герметизацию пневмогидроаккумулятора 2 при полном вытекании жидкости из переливной воронки 3. Обратный клапан 5 предотвращает обратный переток жидкости в переливную воронку 3.

При измерении ударного объема с помощью трехпозиционного вентиля 10 поток жидкости перекоммутируется в мерную емкость 9. Расчет среднего значения пропускной способности клапана за 1 цикл производят путем деления объема жидкости, поступившей в мерную емкость 9 за считанное количество циклов (не менее 5), на количество циклов. Значительная площадь поверхности воды в напорной емкости 1 и наличие переливной воронки 3 в пневмогидроаккумуляторе 2 обеспечивают необходимую точность и стабильность задания постоянного избыточного давления на клапане.

При испытании клапана на обратный переток в режиме 1 испытуемый клапан устанавливают в испытательный канал 6а. В испытательный канал 6 устанавливают произвольный рабочий клапан, обеспечивающий нормальное функционирование пульсдупликатора.

При возрастании давления в пневмогидроаккумуляторе 2 испытуемый клапан закрывается, и жидкость под действием избыточного давления проходит через клапан во время его закрывания и закрытого состояния. Далее жидкость поступает в напорную трубку 8 и, переливаясь через край, стекает в мерную емкость 9а. При спаде давления в пневмогидроаккумуляторе 2 испытуемый клапан под действием столба жидкости в напорной трубке 8, создающего избыточное давление 6,7 гПа, открывается и жидкость вытекает из напорной трубки 8 до тех пор, пока уровень жидкости в трубке 8 не совпадет с уровнем жидкости в пневмогидроаккумуляторе 2, задаваемым высотой переливной воронки 3. Далее цикл повторяется.

Измеряют объем жидкости, прошедшей через испытуемый клапан за считанное количество циклов (не менее 5), делят его на количество циклов и получают среднее значение обратного перетока за 1 цикл.

Поскольку объем жидкости в напорной трубке 8 постоянно циркулирует и не попадает в мерную емкость 9а во время измерения, то этот балластный объем жидкости приплюсовывают к рассчитанному значению обратного перетока. Величина балластного объема жидкости равна объему напорной трубки 8.

Наличие рабочего клапана в испытательном канале 6 обеспечивает циркуляцию жидкости в пульсдупликаторе и поддержание стабильного уровня жидкости в пневмогидроаккумуляторе 2.

При испытании клапана на обратный переток в режиме 2 на выходе камеры 7 дополнительно монтируют напорную трубку 12 и пневмогидроаккуму. 14-тор 13, жидкостные и газовые полости которого соединены с одноименными полостями пневмогндроаккумулятора 2. При возрастании давления в пневмогидроаккумуляторе 13 испытуемый клапан, установленный в испытательной камере 7, закрывается и жидкость под действием избыточного давления проходит через клапан во время его закрывания и закрытого состояния. Объем обратного перетока определяют путем умножения величины падения уровня жидкости в напорной трубке 12 на площадь ее гидравлического сечения. При спаде давления в пневмогидроаккумуляторе 13 испытуемый клапан под действием столба жидкости в напорной емкости 1, создающего избыточное давление, открывается и жидкость, переливаясь через напорную трубку 12, попадает в пневмогидроаккумулятор 13 и далее — в пневмогидроаккумулятор 2. Далее цикл повторяется.

Среднее значение обратного перетока за 1 цикл рассчитывают как среднее арифметическое пяти (и более) измерений.

Принципиальная схема стенда для

испытания клапанов

/—емкость напорная; 2, /J—пневмогидроаккумулятор; 3—воронка переливная; 4—клапан поплавковый; 5—клапан обратный; 6, ба—каналы испытательные; 7—камера испытательная; 8, /2—трубки напорные;

9, Ра—емкости мерные; 10- вентиль трехпозмцноиный; 11—пульт пневмопривода

Черт, 5

ПРИЛОЖЕНИЕ 5 Справочное

ПРИМЕР ВЫПОЛНЕНИЯ КАРТ ИДЕНТИФИКАЦИИ

С каждым клапаном отправляют три карты идентификации: карта № 1 — «Пациент»;

карта № 2 — «Операция»; карта № 3—«Госпитальный период».

Карта As 1 включает следующую информацию: название медицинского учреждения; фамилию, имя, отчество пациента; адрес пациента;

номер истории болезни;

возраст;

пол;

диагноз.

Карта № 2 включает следующую информацию: позицию имплантации;

условное обозначение (шифр) клапана; порядковый номер;

год выпуска;

дату имплантации; данные интраоперационной гемодинамики.

Карта № 3 включает следующую информацию: послеоперационные осложнения; данные послеоперационной гемодинамики; описание состояния клапана (при неблагоприятном исходе операции); дата выписки из медицинского учреждения.

Кроме того, в период испытаний клапанов потребитель (медицинское учреждение) должен получать специальную карту для указания в ней основных хирургических данных отдаленных сроков наблюдения для каждого больного.

Первые две карты заполняет потребитель (медицинское учреждение) после выбора клапана сердца непосредственно в операционной, а в карту № 3 включают данные через месяц после операции.

Потребителю (медицинскому учреждению) высылают несколько копий каждой карты. При этом один из комплектов карт передают пациенту, а другой — направляют предприятию-изготовителю.

Редактор Т. С. Шеко

Технический редактор М. И. Максимова Корректор Р. Н. Корчагина

Сдано в наб 16.10 86 Подп. в печ. 28.11.86 1,75 усл. п л. 1.875 уел. кр.-отт. 1.87 уч -щд л Тыр. 6000 Цена 10 ков.

Цена 10 коп.

Величина

Единица | |

Об*>м*ч*ю«* | |

международно* | руссмо* |

ОСНОВНЫЕ ЕДИНИЦЫ СИ

Длина | метр | m | м |

Масса | килограмм | kg | кг |

Время | секунда | s | с |

Сила электрического тока | ампер | А | А |

Термодинамическая температура | кельвин | К | К |

Количество вещества | моль | mol | моль |

Сила света | кандела | cd | кд |

ДОПОЛНИТЕЛЬНЫЕ ЕДИНИЦЫ СИ

Плоский угол | радиан | rad | РОД |

Телесный угол | стерадиан | sr | СР |

ПРОИЗВОДНЫЕ ЕДИНИЦЫ СИ, ИМЕЮЩИЕ СПЕЦИАЛЬНЫЕ НАИМЕНОВАНИЯ

•«личин* | Единица | •ыр*ж*мм* чараа осиоамы* я Д*-полжл*л*мы* •дюмцы СМ | ||

Наименова-нме | ||||

международно* | русско* | |||

Частота | герц | Hz | Гц | С“» |

Сила | ньютон | N | н | М-КГ-С""* |

Давление | паскаль | Ра | Па | М“‘ • КГ-С“* |

Энергия | джоуль | J | Дж | м’-КГ-С"* |

Мощность | ватт | W | Вт | м’-кг-с"* |

Количество электричества | кулон | С | Кл | с*А |

Электрическое напряжение | вольт | V | В | м1-кг-с“>< А*1 |

Электрическая емкость | фарад | F | ф | м^кг”1 -с*-А* |

Электрическое сопротивление | ом | U | Ом | мг-кг-с“® • А-* |

Электрическая проводимость | сименс | S | См | м“Якг*’-с’-Ав |

Поток магнитной индукции | вебер | Wb | Вб | м2 • кг- с-’А4 |

Магнитная индукция | тесла | т | Тл | кг-с-^А"* |

И иду ктив ность | генри | н | Гн | м’-кгс^-А"* |

Световой поток | люмен | Im | лм | кд • ср |

Освещенность | люкс | lx | лк | М • кд • ср |

Активность радионуклида | беккерель | ВЧ | Бк | С-’ |

Поглощенная доза ионизирую* | грэй | Оу | Гр | мх ■ с-1 |

щего излучения Эквивалентная доза излучения | зиверт | | Sv | Зв | м* • с“* |