ГОСТ Р 52641-2006

Группа Р22

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИМПЛАНТАТЫ ДЛЯ ХИРУРГИИ

Стандартный метод испытаний для проверки на сдвиг

фосфатно-кальциевых и металлических покрытий

Implants for surgery. Standard test method for shear testing

of calcium phosphate coatings and metallic coatings

ОКС 11.040.40

ОКП 94 3800

Дата введения 2008-01-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 РАЗРАБОТАН Автономной некоммерческой организацией "Всероссийский научно-исследовательский и испытательный институт медицинской техники" (АНО "ВНИИИМТ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 453 "Имплантаты в хирургии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2006 г. N 405-ст

4 Настоящий стандарт разработан на основе стандарта АСТМ Ф 1044-99 "Стандартная методика испытаний для проверки на сдвиг фосфорнокислых и металлических покрытий" (ASTM F 1044-99 "Standard test method for shear testing of calcium phosphate coatings and metallic coatings") и проекта стандарта ИСО 13779-4 "Имплантаты для хирургии. Гидроксиапатит. Часть 4. Определение адгезионной прочности покрытия" ("Implants for surgery - Hydroxyapatite - Part 4: Determination of coating adhesion strength")

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Целью настоящего стандарта является обеспечение разработки высококачественных материалов для использования в нагружаемых имплантатах. Влияние качества покрытия на результат его испытания на сдвиг в образце сборки для испытаний должно рассматриваться как комбинация следующих факторов подготовки образца: шероховатости обработанной поверхности в соответствии с требованиями, предъявляемыми к качеству покрытия; влияния температуры на технологический процесс нанесения покрытия; влияния любых других дополнительно использованных видов обработки. Целью настоящего стандарта также является получение информации о:

1) влиянии вышеупомянутых факторов подготовки образца для испытания на прочность покрытия;

2) целостности покрытия и поверхности раздела покрытие/основание.

1 Область применения

1.1 Настоящий стандарт устанавливает метод испытания для проверки на сдвиг сплошных фосфатно-кальциевых и металлических покрытий плотных металлических оснований при температуре окружающей среды, что позволяет оценить степень адгезии покрытий с основаниями или когезии покрытия и основания применяемых в качестве имплантатов в хирургии. Данный метод позволяет оценить характер отрыва (адгезионный или когезионный) покрытия от основания и оценить силу сцепления покрытия с основанием при усилии сдвига, направленном параллельно плоскости поверхности основания.

1.2 Значения величин, установленные в единицах СИ, рассматриваются как стандартные.

1.3 Настоящий стандарт не охватывает всех проблем безопасности, связанных с его использованием. При проведении испытаний необходимо соблюдать требования безопасности при работе с применяемыми материалами и оборудованием. Ответственность пользователя настоящего стандарта состоит в том, чтобы определить соответствующий уровень безопасности и действий по предотвращению травматизма и сохранить соответствующие ограничения при использовании данного метода испытания до получения окончательных результатов.

2 Термины и определения

В настоящем стандарте использованы термины по [1] и [2].

3 Метод испытания

3.1 Метод испытания на сдвиг для фосфатно-кальциевых или металлических покрытий

3.1.1 Данный метод испытания заключается в том, что воздействию на стойкость к усилию сдвига подвергают образец сборки, состоящей из детали с покрытием и детали без покрытия. Проверяемые детали могут быть соединены вместе термомеханическим способом (например спеканием или пайкой) или при помощи полимерного клея. Клей может быть жидким или пленочным, но его минимальное сопротивление сдвигу должно быть не менее 34,5 МПа.

3.1.2 Усилие сдвига прилагается параллельно плоскости покрытия образца для испытания, а испытательная машина должна обладать способностью создавать силу, позволяющую определять максимальную прочность соединения покрытия с поверхностью основания испытуемого образца.

3.2 Метод испытания на сдвиг для металлических покрытий

При данном методе испытания воздействию однонаправленного усилия сдвига подвергается участок пористого покрытия поверхности основания испытуемого образца. В ходе испытания определяется предельное усилие сдвига (т.е. значение силы сдвига покрытия), при котором происходит отслоение покрытия от поверхности основания или разрушение покрытия. Для соединения покрытия с поверхностью основания обычно используют полимерный клей или костный цемент и оснастку для соединения образцов, предназначенных для проверки в испытательной машине.

4 Значение метода и его использование

4.1 Метод испытания на сдвиг рекомендуется применять для оценки прочности соединений фосфатно-кальциевых и металлических покрытий с поверхностью основания образца для испытания. Метод может дать информацию о прочности покрытия или силе сцепления покрытия с основанием под воздействием однонаправленного усилия сдвига.

4.2 Метод испытания на сдвиг может быть также применен для сравнительной оценки прочности соединения или силы сцепления разнообразных типов покрытий с поверхностью основания образца для испытания. Информация, полученная при использовании данного метода, может быть полезной при контроле качества изделий и их проектировании.

4.3 Метод испытания на сдвиг не применяют для получения характерных значений при проведении вычислений, например для определения способности покрытия противостоять заданным воздействиям окружающей среды.

4.4 Обработка собранных данных о подготовке к покрытию поверхности основания образца для испытания, структуре поверхности, технических приемах покрытия, термической обработке после покрытия или нагреве может оказать значительное влияние на результаты испытания на сдвиг. Испытуемый образец должен представлять собой образец реально существующего покрытия.

5 Аппаратура

5.1 Испытательные машины

Машины, используемые для испытания, должны соответствовать требованиям [3]. Нагрузки для определения силы сдвига и силы растяжения должны быть в пределах диапазона нагрузок испытательной машины, как определено в [3].

5.2 Устройства для зажима

5.2.1 Обобщающее понятие

Для передачи нагрузки от испытательной машины на испытуемые образцы могут использоваться различные типы зажимных приспособлений. Для обеспечения осевого усилия сдвига ось образца должна совпадать со средней линией головной части испытательной машины, а поверхность проверяемого покрытия должна быть параллельна направлению осевой нагрузки. Любое отклонение от этого требования (т.е. любая эксцентричная нагрузка) приведет к изменению направления осевого усилия сдвига и не должно приниматься во внимание при расчете обычного усилия сдвига (сила/площадь поперечного сечения).

5.2.2 Метод согласованного взаимодействия для фосфатно-кальциевых или металлических покрытий

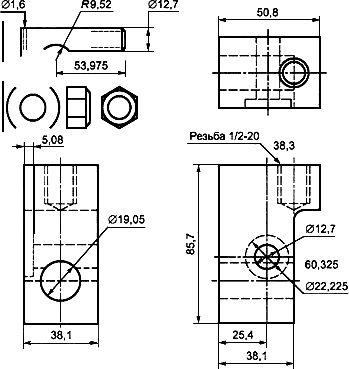

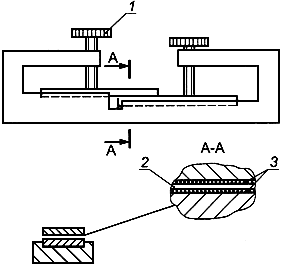

5.2.2.1 Пример типового зажимного приспособления для испытательной сборки приведен на рисунке 1.

Рисунок 1 - Типовое зажимное приспособление для испытания на сдвиг

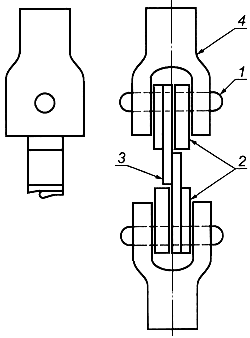

5.2.2.2 Пример адаптера для крепления зажимного приспособления к испытательной машине приведен на рисунке 2.

1 - вилка; 2 - осевая шпонка; 3 - образец держателя; 4 - резьбовое соединение для образца;

5 - отверстие для крепления адаптера к испытательной машине

Рисунок 2 - Адаптер для крепления зажимного приспособления к испытательной машине

5.2.2.3 Пример испытательной сборки для проведения испытания на сдвиг приведен на рисунке 3.

1 - шестигранный болт

Рисунок 3 - Испытательная сборка для проведения испытания на сдвиг

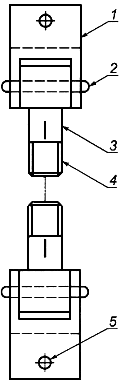

5.2.3 Метод сдвига покрытия (для металлических покрытий)

5.2.3.1 Типовая или аналогичная ей оснастка для соединения образцов при испытании покрытия на сдвиг (см. рисунок 4) должна быть сконструирована и изготовлена на станке с достаточной степенью точности с тем, чтобы минимизировать перемещение образца в течение времени отверждения клея. Некоторые покрытия, например пористые волоконно-металлические покрытия, могут быть соединены без использования этой оснастки.

1 - винт с накатанной головкой; 2 - клей; 3 - покрытие

Рисунок 4 - Оснастка для соединения образцов при испытании на сдвиг

5.2.3.2 Для испытания покрытия на сдвиг используют типовое зажимное (см. рисунок 5) или аналогичное приспособление, изготовленное из закаленной стали, твердостью по Роквеллу не менее 60![]() . Для того чтобы минимизировать возможный эффект от деформации устройства под нагрузкой, для скрепления компонентов допускается использовать подогнанные и механически обработанные стальные болты. Поверхности раздела между образцом и оснасткой должны быть гладкими.

. Для того чтобы минимизировать возможный эффект от деформации устройства под нагрузкой, для скрепления компонентов допускается использовать подогнанные и механически обработанные стальные болты. Поверхности раздела между образцом и оснасткой должны быть гладкими.

1 - осевая шпонка; 2 - разделительная прокладка; 3 - соединенный образец; 4 - вилка

Рисунок 5 - Оснастка для нагрузки образцов при испытании на сдвиг

6 Адгезивные связующие материалы

6.1 В случае использования полимерного адгезивного связующего материала в виде пленки или вязкого адгезива с наполнителем в виде пасты, он должен быть идентифицирован и соответствовать следующим требованиям.

6.1.1 Связующий материал должен обеспечивать присоединение покрытия к частям испытуемого образца со значением предела прочности, выдерживающим усилие сдвига, по крайней мере, 34,5 МПа или большее, чем значение минимальной требуемой адгезии или силы когезии покрытия, или с любым большим значением.

6.1.2 В случае, если поверхность основания, на которое наносится покрытие, и само покрытие являются пористыми, связующий материал должен быть достаточно вязким и гарантировать, что он не проникнет через покрытие к основанию. Эпоксидный пленочный клей ВК-36* толщиной 0,25 мм соответствует требованиям для проведения этого испытания.

________________

* Аналогом российского эпоксидного пленочного клея ВК-36 с температурой отверждения (175±5) °С и температурой эксплуатации от минус 130 °С до плюс 160 °С является эпоксидный пленочный клей американского производства FM 1000 с температурой отверждения плюс 176 °С. Клей FM 1000 производится компанией Cytec (США).

6.1.3 Если использован клей, отличный от ВК-36, или условие применения клея ВК-36 неизвестно, то он должен быть проверен с тем, чтобы установить его эквивалентность клею ВК-36 с действующим сроком хранения. Чтобы установить рабочие характеристики адгезива, испытание должно быть проведено без наличия фосфатно-кальциевого покрытия.

7 Образец для испытания

7.1 Обобщающее понятие

7.1.1 Для обеспечения результатов испытаний важно соблюдение тщательности при сборке и подготовке образцов для испытания, механической обработке, а также подготовке к испытанию многокомпонентных образцов. Компоненты образца для испытания должны быть сориентированы так, чтобы производимое воздействие было исключительно осевым и направленным параллельно поверхности покрытия.

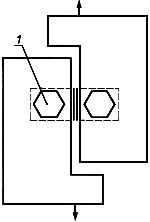

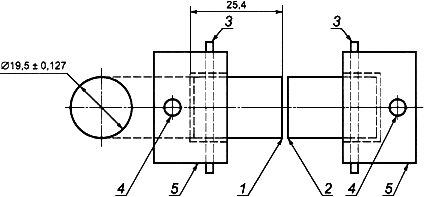

7.1.2 Пример сборки для испытания на сдвиг методом выравненного соединения поверхности образца для испытания приведен на рисунке 6. Полный объединенный в испытательную сборку образец должен состоять из двух твердых частей: первой - с покрытием на поверхности и второй - без покрытия. Непокрытой поверхности может быть придана шероховатость для более прочного соединения с ней адгезива.

1 - покрытие (гидроксилаппатит); 2 - клей; 3 - осевая шпонка; 4 - отверстия для крепления сборки

в испытательной машине; 5 - металлические стаканы для крепления образцов

Рисунок 6 - Испытательная сборка для испытания на сдвиг

7.1.2.1 Площадь поперечного сечения основания образца для испытания, на которое нанесено покрытие, должна быть 284 мм. В отчете об испытаниях должны быть приведены сведения об использовании образцов для испытаний с иной площадью поперечного сечения, которая не должна значительно отличаться от площади 284 мм

, а также о размерах образца для испытания.

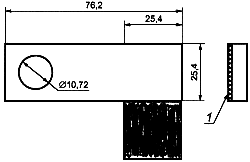

7.1.3 Образцы покрытия для испытания на сдвиг должны состоять из пластин основания такого типа, как показано на рисунке 7, или пластин аналогичного типа. Размеры образцов для испытания, отличающиеся от размеров, приведенных на рисунке 7, должны быть приведены в отчете об испытаниях.

1 - покрытие

Рисунок 7 - Образец покрытия для испытания на сдвиг (только для металлических покрытий)

7.1.3.1 Испытуемый образец должен быть расположен в оснастке так, чтобы ось нагрузки на образец совпала с плоскостью клеевого соединения. Это может быть достигнуто регулировкой положения испытуемого образца внутри оснастки при помощи разделительных прокладок.

7.2 Подготовка образца покрытия для испытания

7.2.1 Покрытия на образец допускается наносить любым из технических приемов. Все образцы покрытий для испытания должны быть подготовлены на производственных участках на том же оборудовании, которое используется для изготовления реально существующих имплантатов. Покрытие должно состоять из слоя, покрывающего поверхность испытуемого образца, прикрепленного к основанию с использованием механических или химических способов.

7.2.2 На образцах для испытания должны быть выполнены термические виды обработки, обычно применяемые при производстве имплантатов.

7.2.3 Если применяют технические приемы пассивирования и стерилизации, то они должны быть совместимы с техническими приемами, используемыми при производстве имплантатов.

7.2.3.1 Если процессы пассивирования и стерилизации не оказывают влияния на сопротивление сдвигу, то при испытаниях их можно исключить.

7.2.4 Визуальный осмотр образцов перед испытанием проводят на 100% образцов. При отсутствии покрытия в местах, подвергнутых большой нагрузке, а также при появлении неравномерности покрытия образец бракуют.

7.2.4.1 При измерении толщины покрытия измеряют размеры плоской поверхности покрытия образцов для испытания на сдвиг с точностью приблизительно 0,8 мм. Толщину слоя покрытия образцов для испытания на сдвиг измеряют в центре и в четырех углах покрытой поверхности. Толщина слоя покрытия должна быть 0,03 мм. Толщина слоя покрытия по краям не должна отличаться от толщины слоя покрытия в центре более чем на ±15%.

8 Процедуры подготовки и проведения испытаний

8.1 Подготавливают не менее пяти образцов для испытания и наносят покрытие на поверхность каждого образца тем же способом, что и при производстве имплантатов.

8.2 Процедура склеивания клеем ВК-36

Результаты испытаний в значительной степени зависят от используемого адгезива и способа его отверждения. Одним из предлагаемых адгезивов, обычно используемых с фосфатно-кальциевыми покрытиями, является пленочный клей ВК-36, имеющий толщину слоя 0,25 мм. Этот клей образует надежное соединение при выполнении следующей последовательности действий.

8.2.1 Равномерным слоем наносят адгезив на поверхность покрытия.

8.2.2 Прикладывают постоянное усилие, используя откалиброванную закаленную пружину, для получения давления 0,138 МПа между покрытием и противолежащим упором в сборке для приклеивания.

8.2.2.1 Удерживают покрытие под давлением откалиброванной закаленной пружины в течение времени отверждения адгезива.

8.2.3 Помещают сборку для приклеивания в термостат и выдерживают ее при температуре 175 ° С в течение 2-3 ч.

8.2.3.1 Точное время, необходимое для отверждения адгезива, определяет испытатель, поскольку температура термостата может варьироваться в зависимости от значения приложенного усилия и типа термостата. Рекомендуется, чтобы первоначально период отверждения адгезива был определен без покрытия.

8.2.4 Удаляют сборку с затвердевшим клеем из термостата и дают ей возможность охладиться при комнатной температуре.

8.2.5 Удаляют излишки клея, выступающие за пределы покрытой им поверхности, не нарушая целостности образца.

8.3 Процедура склеивания клеем ВК-37*

________________

* Аналогом российского эпоксидного клея ВК-37 с температурой отверждения (125±5) °С и температурой эксплуатации от минус 60 °С до плюс 200 °С является американский пастообразный эпоксидный клей 3М Scotch-Weld 2214-NMF с температурой отверждения плюс 121 °С

8.3.1 Убеждаются, что поверхность, на которую будет нанесено покрытие, очищена, обезжирена и свободна от любых посторонних частиц.

8.3.2 Равномерно наносят тонкий слой адгезива на покрытие поверхности образцов для испытания. В качестве вспомогательного приспособления для нанесения адгезива допускается использовать шпатель.

8.3.3 Выдавливают избытки адгезива из сборки, нажимая рукой на покрытие поверхности образцов для испытаний, пока покрытие не соединится с основанием впритык.

8.3.4 Подготовленный таким образом образец помещают в оснастку для нагрузки образцов при испытании на сдвиг, как показано на рисунке 5. Во время отверждения адгезива следует убедиться, что оснастка обеспечивает необходимое соприкосновение поверхностей в месте соединения и линия соприкосновения поверхностей совпадает с осью оснастки.

8.4 Непосредственное термомеханическое изготовление

Образцы металлического покрытия допускается проверять на любой ровной поверхности или на поверхностях в виде морщин или "голенища". Покрытия, полученные методом спекания или диффузионного соединения формы оснасток для испытания (см. рисунки 4-7), могут быть изготовлены в течение одного технологического процесса с нанесением покрытия без использования адгезива. Процесс подготовки образцов для испытания должен быть индивидуальным для каждой системы покрытия образца для испытания. Необходимо убедиться в том, что микроструктура и морфология покрытия испытуемого образца являются типичными для образцов готовой продукции при производстве имплантатов (см. 8.2).

8.5 Испытание выровненного соединения

8.5.1 Сборку образца для испытания выровненного соединения помещают в зажимах так, чтобы продольная ось образца была перпендикулярна к направлению приложенного усилия сдвига, направленного вдоль средней линии зажимного приспособления.

8.5.2 Прикладывают усилие сдвига к каждому испытуемому образцу при постоянном значении коэффициента поперечного перемещения 2,5 мм/мин. Продолжают испытание до тех пор, пока не будет достигнуто полное разделение компонентов сборки. Записывают значение максимального приложенного усилия сдвига.

8.6 Испытание покрытия на сдвиг

8.6.1 После отверждения адгезива испытуемый образец помещают в испытательную сборку, представленную на рисунке 6.

8.6.2 Нагружают образцы при постоянном значении коэффициента поперечного перемещения 2,5 мм/мин. Продолжают испытание до тех пор, пока не будет достигнуто полное разделение компонентов сборки. Записывают значение максимального приложенного усилия сдвига.

8.7 Испытуемые образцы, в которых адгезив проник к основанию, бракуют и результаты их испытания в исследования и отчет об испытании не включают.

9 Вычисление воздействия

9.1 Вычисляют с точностью ±6 мм площадь основания образца, на который нанесено покрытие. Записывают пиковое (разрушающее) значение нагрузки и рассчитывают значение разрушающего воздействия на граничную область адгезива, используя уравнение:

![]() .

.

10 Отчет об испытаниях

10.1 Отчет об испытаниях должен содержать следующую информацию:

10.1.1 Сведения о материалах испытуемых образцов, включая связующий материал.

10.1.2 Сведения о методах, использованных для нанесения покрытия, термической обработки образца, или другие доступные данные, включая дату, число циклов, время и температуру испытаний.

10.1.3 Сведения о размере их покрытия, включая площадь поперечного сечения испытуемого образца, толщину покрытия.

10.1.4 Число испытанных образцов.

10.1.5 Значения разрушающей нагрузки (максимальное, минимальное и среднее).

10.1.6 Режим разрушения (когезионный или адгезионный) каждого образца для испытания.

11 Точность и погрешность измерений

11.1 Точность

Точность метода основана на межлабораторном сравнении результатов испытаний в шести лабораториях. Испытанные образцы были сконструированы для проверки покрытия на сдвиг и имели плазменно-напыленное покрытие из титана - 6 алюминия - 4 ванадия (Ti6AI4V), нанесенное на основание из титана - 6 алюминия - 4 ванадия (Ti6AI4V). Совокупное среднее значение предела прочности при сдвиге составило 29,6 МПа для всех образцов, проверенных всеми шестью лабораториями.

11.1.1 Повторяемость

Повторяемость результатов, полученных одним и тем же испытателем на идентичных материалах для испытания (повторяемость значения среднеквадратического отклонения ) должна быть 4,81 МПа. Предполагается, что любые два результата могут отличаться более чем на 13,5 МПа только в одном случае из 20.

11.1.2 Воспроизводимость

Для независимых результатов, полученных различными испытателями, работающими в различных лабораториях с номинально идентичными материалами для испытания, воспроизводимость значения среднеквадратического отклонения должна быть 5,03 МПа. Предполагается, что любые два результата могут отличаться на значение, превышающее 14,1 МПа, только в одном случае из 20.

11.1.3 Погрешность измерения

Так как измерение усилия сдвига покрытия с использованием метода является одноразовым и приводит к разрушению подготовленных для испытания образцов, то невозможно получить повторно никаких значений необходимых величин на одном и том же испытуемом образце.

Библиография

[1] Е6 Терминология в методах механических испытаний*

[2] ИСО 13779-4 Имплантаты для хирургии. Гидроксиапатит. Часть 4. Определение адгезионной прочности покрытия

[3] Е4 Способы проверки мощности испытательных машин*

________________

* Ежегодная книга стандартов Американского общества по испытанию материалов (ASTM), том 03.01.

Электронный текст документа

и сверен по:

, 2007