ГОСТ Р ИСО 22514-8-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Статистические методы

УПРАВЛЕНИЕ ПРОЦЕССАМИ

Часть 8

Пригодность машин для процессов с несколькими состояниями

Statistical methods. Process management. Part 8. Machine performance of a multi-state production process

ОКС 03.120.30

Дата введения 2016-07-01

Предисловие

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (АО "НИЦ КД") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 125 "Применение статистических методов"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 ноября 2015 г. N 1855-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 22514-8:2014* "Статистические методы в управлении процессами. Воспроизводимость и пригодность. Часть 8. Пригодность машин для процессов с несколькими состояниями" (ISO 22514-8:2014 "Statistical methods in process management - Capability and performance - Part 8: Machine performance of a multi-state production process", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственный* стандарты, сведения о которых приведены в дополнительном приложении ДА

________________

* Текст документа соответствует оригиналу. - .

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Март 2020 г.

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Методология, приведенная в настоящем стандарте, вводит основные понятия, необходимые для анализа пригодности процессов, функционирующих продолжительное время, и изготовления ими продукции с заданными характеристиками. Эта методология дает, например, возможность:

- определить процедуру отбора выборок по всему процессу или в его середине;

- прогнозировать область изменчивости воспроизводимости процесса, охватывающую все части партии, изменчивость зарегистрированной парциальной нагрузки должна быть характеризована заранее;

- проследить для литья с большим количеством пресс-форм изменения области экстремальной изменчивости, вызванной различиями в положении пресс-формы, если разброс результирующей характеристики для каждой пресс-формы известен заранее.

1 Область применения

Целью настоящего стандарта является установление метода определения оценки краткосрочной пригодности производственного процесса (пригодности производственного оборудования), т.е. индекса пригодности машин (оборудования) для обеспечения соответствия контролируемой характеристики продукции допуску, если указанный процесс не является разновидностью сортировки.

Если производственный процесс включает в себя систему сортировки, то для него (после удаления несоответствующих единиц продукции) следует независимо провести анализ другими методами.

В настоящем стандарте не рассмотрены методы оценки воспроизводимости процесса на основе наблюдений в течение длительного периода, а рассмотрены только методы оценки индексов пригодности или воспроизводимости на основе краткосрочных наблюдений процесса.

Настоящий стандарт устанавливает:

- принципы разработки показателей для количественной оценки воспроизводимости;

- необходимые статистические методы.

Характеристики, используемые для определения количественной оценки пригодности производственного процесса, имеют статистические распределения, и априори предполагается, что по крайней мере одно из этих распределений мультимодальное. Предполагается, что распределение мультимо-дально, если оно является результатом воздействия по крайней мере одной причины, вызывающей значимые различия между изготовленными единицами продукции.

В настоящем стандарте использованы характеристики продукции, изготовленной следующими процессами:

- литье в большое количество форм: одновременное производство нескольких одинаковых частей с помощью формы, имеющей несколько полостей. Так как у каждой полости есть своя геометрия и свое положение в общей конструкции, это может привести к систематическим различиям результатов;

- станок для механической обработки с несколькими местами крепления деталей: несколько единиц продукции изготавливают одновременно, но каждая зафиксирована с помощью своего крепления. Так как каждое крепление имеет свою геометрию, зажимы и т.п., это может привести к систематическим различиям результатов процесса;

- обработка пакетов продукции: одновременная термообработка набора идентичных частей, распределенных внутри пространства печи. Положение единицы продукции в печи может повлиять на качество продукции.

Каждая полость, крепление или положение пакета соответствуют различному состоянию. Под процессом с несколькими состояниями понимают комбинацию различных состояний в пределах одного и того же процесса (например, полость, крепление, положение).

Примечание - Необходимо, чтобы систематические отклонения (если они имеются) составляли лишь малую долю допустимой погрешности, т.е. их воздействие было достаточно слабым и не влияло на воспроизводимость процесса.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения):

ISO 3534-1, Statistics - Vocabulary and symbols - Part 1: General statistical terms and terms used in probability (Статистика. Словарь и условные обозначения. Часть 1. Общие статистические термины и термины, используемые в вероятностных задачах)

ISO 3534-2, Statistics - Vocabulary and symbols - Part 2: Applied statistics (Статистика. Словарь и условные обозначения. Часть 2. Прикладная статистика)

ISO 3534-3, Statistics - Vocabulary and symbols - Part 3: Design of experiments (Статистика. Словарь и условные обозначения. Часть 3. Планирование эксперимента)

ISO 3534-4:2014, Statistics - Vocabulary and symbols - Part 4: Survey sampling (Статистика. Словарь и символы. Часть 4. Выборочное обследование)

ISO 5725-1, Accuracy (trueness and precision) of measurement methods and results - Part 1: General principles and definitions [Точность (правильность и прецизионность) методов и результатов измерений. Часть 1: Общие принципы и определения]

ISO 5725-2, Accuracy (trueness and precision) of measurement methods and results - Part 2: Basic method for the determination of repeatability and reproducibility of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод для определения воспроизводимости и повторяемости стандартного метода измерения]

ISO 5725-3, Accuracy (trueness and precision) of measurement methods and result - Part 3: Intermediate measures of the precision of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 3. Промежуточные показатели прецизионности стандартного метода измерений]

ISO 5725-4, Accuracy (trueness and precision) of measurement methods and results - Part 4: Basic methods for the determination of the trueness of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 4. Основные методы определения правильности стандартного метода измерений]

ISO 5725-5, Accuracy (trueness and precision) of measurement methods and results - Part 5: Alternative methods for the determination of the precision of a standard measurement method [Точность (правильность и прецизионность) методов и результатов измерений. Часть 5. Альтернативные методы определения прецизионности стандартного метода измерений]

ISO 5725-6, Accuracy (trueness and precision) of measurement methods and results - Part 6: Use in practice of accuracy values [Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике]

ISO 22514-3:2008, Statistical methods in process management - Capability and performance - Part3: Machine performance studies for measured data on discrete parts (Статистические методы в управлении процессами. Воспроизводимость и пригодность. Часть 3. Анализ пригодности машин на основе данных измерений единиц продукции)

ISO/IEC Guide 98-3:2008, Uncertainty of measurement - Part 3: Guide to the expression of uncertainty in measurement (GUM:1995) [Неопределенность измерений. Часть 3. Руководство по выражению неопределенности измерений (GUM:1995)]

ISO/IEC Guide 99:2007, International vocabulary of metrology - Basic and general concepts and associated terms (VIM) [Международный словарь по метрологии. Основные и общие понятия и связанные с ними термины (VIM)]

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями.

3.1 производственное оборудование (production tool): Машина или производственные технические средства, выполняющие операции, необходимые для изготовления продукции от поставок материалов до готовой продукции.

3.2 процесс (process): Совокупность взаимосвязанных или взаимодействующих видов деятельности, преобразующая входы в выходы.

Примечание 1 - Входами процесса обычно являются выходы других процессов.

Примечание 2 - Процессы в организации, как правило, планируются и осуществляются в управляемых условиях с целью добавления ценности.

Примечание 3 - Процесс, в котором подтверждение соответствия конечной продукции затруднено или экономически нецелесообразно, часто относят к "специальному процессу".

Примечание 4 - Эта совокупность охватывает все необходимые ресурсы: производственные инструменты, труд человека, производственные процессы, техническое обслуживание оборудования и т.д.

[ИСО 9000:2005, 3.4.1]

3.3 оснастка (вспомогательное оборудование) (equipment (or tools)): Заменяемый компонент производственного оборудования, используемый для изготовления различной продукции, который не является изнашивающимся компонентом.

Пример - Прессформы машины литья под давлением. Контрпример - режущий инструмент станка для механической обработки детали нельзя рассматривать в качестве оснастки.

3.4 операция процесса (process operation): Этап производственного процесса, позволяющий получить готовую продукцию или ее промежуточное состояние.

3.5 допустимое значение характеристики продукции (toleranced characteristic of the product): Значение количественной характеристики продукции внутри поля допуска с установленными верхней и нижней границами (ИСО 3534-2).

3.6 интервал изменчивости (или разброс характеристики) (dispersion interval (or dispersion of a characteristic)): Интервал, внутри которого находятся все значения характеристики изготовленных единиц продукции.

Примечание 1 - Оценка интервала изменчивости, полученная с применением статистических методов, основана на понятии опорного интервала (ИСО 3534-2).

Примечание 2 - Каждой характеристике продукции соответствует свой интервал изменчивости. Например, продукция, изготовленная с помощью одного производственного оборудования на одной технологической операции с учетом систематических (управляемых) и случайных (неуправляемых) источников изменчивости, может иметь четыре характеристики, например длину, ширину, высоту и вес. Таким образом, этой операции соответствуют четыре интервала изменчивости.

3.7 интервал собственной изменчивости (или мгновенная изменчивость) (intrinsic dispersion interval (or instantaneous dispersion)): Интервал изменчивости наблюдаемой характеристики продукции за период времени, в течение которого параметры процесса не изменялись: один и тот же оператор, один и тот же метод, одно и то же оборудование, одна и та же партия однородного сырья, одна и та же температура и т.д.

Примечание 1 - Соответствующее статистическое распределение называют собственным (или присущим) распределением.

Примечание 2 - При наличии тренда процесса (например, тренда, вызванного износом инструмента) обычно этот тренд включают в производственную изменчивость и не объединяют его с собственной изменчивостью.

Примечание 3 - Интервал собственной изменчивости называют также мгновенной изменчивостью, поскольку он характеризует производство в данный момент времени.

Примечание 4 - Каждая операция процесса имеет столько интервалов собственной изменчивости, сколько контролируемых характеристик. Например, продукции, имеющей четыре характеристики: (длину, ширину, высоту и вес), произведенной с помощью одной операции, соответствуют четыре интервала собственной изменчивости.

Примечание 5 - Собственная изменчивость является изменчивостью, присущей данному процессу.

Примечание 6 - Иногда собственную изменчивость называют "изменчивостью производственного оборудования"; этот термин используют по отношению к станку вместе с его оснасткой.

3.8 собственный фактор (intrinsic factor): Внутренние условия, влияющие на интервал собственной изменчивости процесса, которые могут иметь различные аспекты, но на каждую изготовленную процессом единицу продукции влияет только один аспект этого фактора.

Пример 1 - Полости формы для литья; каждая полость определяет один вид фактора "полость". Крепления при механической обработке идентичных изделий; каждое крепление является одним аспектом фактора "крепление".

Пример 2 - Если при изготовлении продукции применяют две скорости обработки (сначала более низкую скорость, а затем более высокую), то скорость обработки не является собственным фактором.

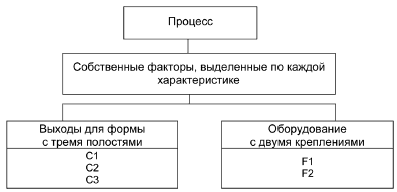

3.9 состояние процесса (process state): Установленный полный набор собственных факторов процесса, в котором каждый собственный фактор определяет одно из состояний процесса.

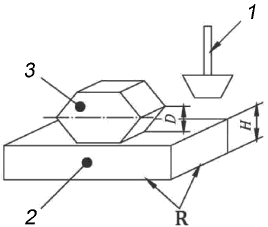

Пример - См. рисунок 1.

Данная установка имеет шесть состояний:

- состояние С1 F1;

- состояние С2 F1;

- состояние С3 F1;

- состояние С1 F2;

- состояние С2 F2;

- состояние С3 F2.

|

Рисунок 1* - Процесс с двумя собственными факторами (полость, крепление)

________________

* Качество рисунка в электронном исполнении соответствует качеству рисунка, приведенного в бумажном оригинале. - .

Примечание 1 - Одно состояние процесса генерирует одно статистическое распределение. Статистические распределения, соответствующие различным состояниям процесса, могут быть аналогичными или различными.

Примечание 2 - Простой процесс, изготавливающий одновременно только одну единицу продукции с использованием единственного оборудования и входов одного качества, априори является процессом с единственным состоянием. Если процесс изготавливает несколько единиц продукции одновременно в различных условиях (различное оборудование, различные положения в пакете и т.д.), то это процесс с различными состояниями.

Примечание 3 - Если производственный процесс одновременно изготавливает p единиц продукции, то это процесс с p состояниями.

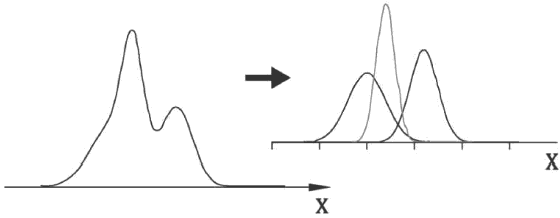

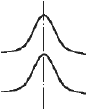

3.10 процесс (производство) с несколькими состояниями (multi-state (productioп) process): Процесс, каждое состояние которого генерирует свое распределение контролируемой характеристики со своими параметрами изменчивости и положения (см. рисунок 2).

|

Рисунок 2 - Пример, иллюстрирующий распределение процесса с несколькими состояниями, и декомпозиция этого распределения на несколько нормальных распределений, каждое из которых соответствует своему состоянию

3.11 локальный (интервал) собственной изменчивости (local intrinsic dispersion (interval)): Наблюдаемый интервал собственной изменчивости, соответствующий одному состоянию процесса.

Примеры

- локальная собственная изменчивость, соответствующая полости N 5 формы N 2;

- локальная собственная изменчивость, соответствующая координатам термопечи X=500, Y=500, Z=500;

- локальная собственная изменчивость, соответствующая положению на левой стороне конвейера в заданный момент времени при непрерывной работе печи.

3.12 общий интервал собственной изменчивости (global intrinsic dispersion (interval)): Наблюдаемый интервал собственной изменчивости, соответствующий комбинации всех различных состояний процесса.

3.13 интервал изменчивости производства (production dispersion (interval)): Наблюдаемый интервал изменчивости характеристики продукции, изготавливаемой или наблюдаемой в течение репрезентативного периода времени, в процессе которого параметры функционирования процесса могут изменяться.

Примечание 1 - Параметром, вызвавшим изменение интервала изменчивости производства, может быть, например:

- оператор;

- настройка оборудования;

- состав исходного сырья и т.п.

Примечание 2 - Соответствующее статистическое распределение называют распределением производства.

Примечание 3 - Наблюдаемый период времени изготовления продукции не стандартизован. В зависимости от использования индексов воспроизводимости этот период времени или устанавливает изготовитель продукции, или указывают в договоре между потребителем и изготовителем.

3.14 неопределенность измерения (measurement uncertainty): Параметр, относящийся к результату измерения и характеризующий разброс значений, которые могли быть обоснованно приписаны измеряемой величине.

Примечание 1 - Величина, определяющая интервал вокруг результата измерения, который, как ожидается, содержит в себе часть распределения значений, что с достаточным основанием может быть приписано измеряемой величине, называется расширенной неопределенностью.

[Адаптированное определение по VIM]

Примечание 2 - В настоящем стандарте предполагается, что при оценке неопределенности использован уровень доверия 95,44%, как это обычно применяется на практике.

4 Обозначения и сокращения

В настоящем стандарте применяются следующие обозначения и сокращения.

L - нижняя граница поля допуска;

U - верхняя граница поля допуска;

T - установленный допуск (T=U-L);

Di - общее обозначение длины интервала собственной изменчивости;

Dig - длина общего интервала собственной изменчивости;

k - количество исследованных состояний процесса;

n - объем выборки (количество исследуемых единиц продукции в одном состоянии), который считают одинаковым для всех состояний;

N - общий объем выборки (общее количество отобранных единиц продукции, N=n·k);

Di - длина локального интервала собственной изменчивости в состоянии j;

Dil - длина локального интервала собственной изменчивости в случае, когда она не зависит от состояния процесса;

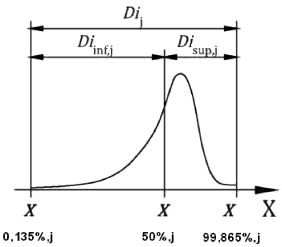

Di - часть локального интервала собственной изменчивости процесса в j-м состоянии, не содержащая вершину плотности распределения (см. рисунок 3);

Di - часть локального интервала собственной изменчивости процесса в j-м состоянии, содержащая вершину плотности распределения;

Di - часть локального интервала собственной изменчивости процесса в состоянии минимальной изменчивости, которая не содержит вершину плотности распределения;

Di - часть локального интервала собственной изменчивости процесса в состоянии максимальной изменчивости, которая содержит вершину кривой плотности распределения;

Di - часть локального интервала собственной изменчивости процесса, не содержащая вершину плотности распределения, при условии, что изменчивость зависит от состояния процесса;

Di - часть локального интервала собственной изменчивости процесса, содержащая вершину плотности распределения, при условии, что изменчивость не зависит от состояния процесса;

Х - процентиль распределения уровня

без учета различных состояний процесса;

Х - процентиль распределения уровня

в состоянии j;

- среднеарифметическое для состояния j;

- медиана для состояния j;

- среднее выборочных средних после удаления выбросов;

- размах экстремальных параметров положений локальных интервалов собственной изменчивости, когда он значительно отличается от ноля;

- максимальное наблюдаемое значение

, когда параметры положения локальных интервалов собственной изменчивости изменяются независимо друг от друга в течение длительного времени;

- амплитуда выброса (выраженная алгебраически), если все выбросы регистрируются.

5 Предварительный технический анализ процесса

5.1 Общие положения

Предварительный анализ предназначен для определения внутренних факторов и их аспектов и, таким образом, определения необходимых для анализа состояний процесса.

Для анализируемой операции процесса (для каждой характеристики) следует сделать предположение о мультимодальности или унимодальности распределения процесса. Если распределение предполагается мультимодальное, то необходимо определить соответствующие состояния процесса.

5.2 Идентификация собственных факторов

Специалист, проводящий предварительный анализ (аналитик), должен сначала определить собственные факторы, которые могут действовать как источники изменчивости, и таким образом сформировать различные распределения. Аналитик также должен определить отличительные особенности каждого выявленного собственного фактора.

Примеры

- расположение объекта относительно производственного оборудования (многоместное зажимное приспособление, термическая обработка);

- интерфейс производственного оборудования (различные крепления, различные зажимы и т.п.);

- различные способы и положения монтажа конструкции (направляющие пазы, полости штампа, положения на конвейере и т.п.).

5.3 Определение конкретного состояния процесса

Аналитик должен объединить различные ограничивающие факторы в группы (экономические, организационные и т.д.) и включить в окончательный список только такие, которым соответствуют экстремальные состояния процесса.

Примеры

- на основе своих знаний и опыта применения процесса термообработки с использованием термопечи периодического действия специалист может, например, выбрать четыре положения экстремальных состояний из 300 возможных: одно расположено рядом с дверцей печи, одно - рядом с задней стенкой печи и два - ближе к центру (одно - в центре и одно - в верхней части пакета);

- для механической обработки головки цилиндра используют 400 креплений (адаптеров), специалист может выбрать только шесть креплений. Выбор осуществляют на основе геометрического анализа (например, выявления дефектов суппорта станка, дефектов зажимов и т.д.). В результате специалист должен выбрать конкретный набор случаев (крайние случаи могут быть объединены с некоторыми промежуточными случаями).

Одной операции процесса могут соответствовать различные наблюдаемые характеристики. Эти характеристики часто по-разному воздействуют в различных состояниях процесса. Руководствуясь этим, аналитик может выбрать состояния, соответствующие категориям характеристик.

Далее аналитик должен принять решение о выборе состояний. При выборе следует учитывать все знания о состояниях процесса для проведения анализа глубинных причин, влияющих на процесс. Это первый этап создания системы прослеживания процесса.

Количество состояний, априорно предусмотренных на этом этапе, может быть пересмотрено в дальнейшем при определении планов выборочного контроля. Цель состоит в определении наилучшего соотношения между количеством исследованных состояний и качеством знаний о каждом из этих состояний.

Примеры представлены в приложении A.

6 Предварительные проверки до вычисления индексов пригодности

6.1 Измерительная система

Независимо от ограничений характеристик процесса, сначала необходимо проверить, что неопределенность измерений совместима с установленными целями в области воспроизводимости, определяющими максимально допустимую общую собственную изменчивость процесса.

Для этого выполняют оценку неопределенности измерений, учитывая различные источники погрешности.

Этот этап может быть выполнен с использованием GUM и серии стандартов ИСО 5725. Специалисты могут использовать подход оценки неопределенности результатов измерений, приведенный, например, в ИСО 22514-7 или в руководстве MSA (анализ измерительных систем).

Для дальнейшего анализа процесса необходимо убедиться, что неопределенность измерений не слишком велика. Чрезмерно большая неопределенность измерений оказывает существенное влияние на все оценки реальной изменчивости характеристик продукции, затрудняя выделение различий между состояниями процесса.

Необходимое условие того, что это влияние не является слишком сильным, состоит в следующем: расширенная неопределенность должна быть меньше заранее заданного параметра (например, одной шестой максимально приемлемой длины общего интервала собственной изменчивости).

6.2 Определение плана выборочного контроля для определения оценки общей собственной изменчивости

План выборочного контроля определяет необходимое количество единиц продукции N, на которых выполняют измерения. Чаще всего N устанавливают в пределах от 30 до 50. Чтобы устранить все временные смещения, все N единиц продукции должны быть изготовлены в наиболее идентичных условиях (исключая состояния переключения), что означает очень короткий период отбора выборки.

Количество исследуемых состояний обозначено k. Значение k может отличаться от первоначально запланированного при предварительном анализе, т.к значение N обычно установлено. Для каждого состояния объем выборки должен быть одинаковым, равным n. Значение n никогда, ни при каких обстоятельствах, не должно быть меньше трех (чаще всего n=5). Значение N связано с n и k соотношением N=n·k.

Если производственный процесс изготавливает несколько видов продукции, то выборку составляют из единиц продукции, изготовленных производственными циклами, причем для исследования используют выходы только одного из выделенных состояний. Так как объем выборки установлен равным n, необходимо выполнить n серий измерений по k измерений в каждой.

Пример - В случае термообработки пакетов продукции в печи для валидации собственной изменчивости из каждого пакета (всего пакетов k=5) отбирают n=6 единиц продукции. Выборку из пяти единиц продукции составляют, используя единицы продукции, отобранные из одного и того же положения в пакете, но из пяти различных пакетов. Две выборки составляют из единиц продукции, расположенных по краям пакетов, но с противоположных сторон, две - из центра пакетов, две - из промежуточных положений в пакетах. Если пакеты очень объемные, можно отбирать большее количество выборок, но меньшего объема (с меньшим количеством единиц продукции в выборке).

Примечание - Для определения плана выборочного контроля для оценки изменчивости производства см. ИСО 3534-2.

Как только будет определена оценка общей собственной изменчивости, необходимо идентифицировать все состояния процесса, генерирующие распределения, которым соответствуют интервалы изменчивости с экстремальными параметрами длины и положения. Эти состояния служат основой для определения оценки производственной изменчивости.

Пример - В случае печи с непрерывной обработкой нескольких единиц продукции параллельно или термопечи для пакетов продукции сначала необходимо определить собственную изменчивость. После чего можно, при необходимости, провести валидацию производственной изменчивости. Определение объема выборки для валидации производственной изменчивости фактически зависит от результатов, зарегистрированных при валидации собственной изменчивости.

7 Оценка общей собственной изменчивости и вычисление индексов пригодности

7.1 Общие положения

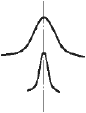

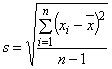

Общая собственная изменчивость является результатом комбинации локальной собственной изменчивости, она объединяет их параметры положения и длины интервала с учетом возможности того, что обнаруженное значение может быть выбросом, имеющим реальное физическое воздействие. Каждой локальной собственной изменчивости, соответствующей определенному состоянию, соответствуют свои параметры положения и длины интервала. Это дает возможность определения верхней и нижней границ локальной собственной изменчивости каждого состояния. Для каждого j-гo состояния необходимо вычислить (см. рисунок 3):

- нижнюю границу локального интервала собственной изменчивости j-гo состояния процесса: X![]() ;

;

- верхнюю границу локального интервала собственной изменчивости j-гo состояния процесса: X![]() ;

;

- длину локального интервала собственной изменчивости ![]() ;

;

- половину длины интервала изменчивости:

- для нижней границы локального интервала собственной изменчивости ![]() ;

;

- для верхней границы локального интервала собственной изменчивости, ![]() ;

;

|

Рисунок 3 - Параметры, исследуемые для каждого состояния и каждой локальной собственной изменчивости

Процесс с несколькими состояниями необходимо разделить на отдельные состояния до вычисления индексов пригодности, соответствующих общей собственной изменчивости (для локальной собственной изменчивости таких индексов не существует).

До разделения на отдельные состояния необходимо проверить отсутствие выбросов, способных исказить полученные далее оценки. Затем необходимо определить локальную длину интервалов собственной изменчивости до сопоставления их параметров положения. Для такого перекрестного сопоставления выполняют проверку статистических гипотез.

В статистических критериях, примененных в настоящем стандарте, использован уровень значимости 5% (0,05) по умолчанию. Уровень значимости 5% соответствует риску ошибочного отклонения гипотезы 0,05.

Если вычисленное значение статистики больше приведенного в таблице значения для уровня значимости 5%, то гипотезу отклоняют, в противном случае гипотезу принимают.

7.2 Проверка отсутствия выбросов среди результатов измерений

Для каждой выборки, отобранной в конкретном состоянии процесса, применяют критерий Граббса на выбросы (см. приложение B), затем его применяют к общей выборке (всем собранным результатам измерений во всех состояниях процесса).

Если обнаружен выброс, то он должен быть исключен из выборки, после чего критерий Граббса применяют снова и так до тех пор, пока не будут удалены все выбросы. Однако не должно быть удалено более одной трети всех данных.

При любых результатах критерия Граббса важно не подвергать сомнению весь набор данных из всех выборок, а продолжать анализ.

Каждый раз при обнаружении выброса следует проверить (в приведенном порядке), не является ли этот выброс:

- ошибкой при копировании (введении) данных;

- результатом неверно выполненного измерения;

- физической реальностью.

В зависимости от случая (в приведенном порядке) необходимо выполнить следующие действия:

a) если выброс является ошибкой копирования данных и правильное значение известно, необходимо внести соответствующие исправления, в противном случае выполняют действия, указанные в перечислении b);

b) если выброс является результатом неверно выполненного измерения, проводят повторные измерения и заменяют соответствующее значение, в противном случае выброс исключают. Кроме того, процесс измерений должен быть скорректирован так, чтобы исключить или уменьшить возможность появления ошибок измерений;

c) если выброс представляет собой физическую реальность: во-первых, определяют воздействие выброса, вычисляя разность между значением выброса и средним арифметическим всех остальных значений выборки в соответствующем состоянии. Эту разность обозначают символом . Во-вторых, значение выброса исключают из статистической обработки, соответствующей локальной собственной изменчивости (длины интервала и параметра положения), но его все же используют при определении оценки общей собственной изменчивости.

Если выявлено несколько выбросов, представляющих собой физическую реальность, то необходимо провести более глубокий анализ и исследовать причины этих выбросов до проведения оценки общей собственной изменчивости.

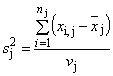

7.3 Определение длины локального интервала собственной изменчивости

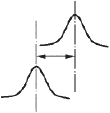

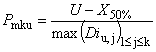

Оценку длины локального интервала собственной изменчивости определяют по выборочным данным (см. понятие опорного интервала) для каждого состояния процесса. Длину интервала разделяют на две части (включающую и не включающую вершину плотности распределения), которые могут быть неравными для асимметричных распределений (см. рисунок 4).

В зависимости от особенностей анализируемой характеристики для нее следует назначить априорное распределение. Предполагается, что распределение, характерное для одного состояния процесса, будет таким же и для всех остальных состояний, т.е. и для всего процесса в целом.

|

Рисунок 4 - Иллюстрация распределений состояний

Выбор распределения не следует проверять с помощью критериев согласия, так как объем n каждой выборки обычно для этого слишком мал. Обычно распределение выбирают на основе вида характеристики и опыта специалиста, проводящего анализ.

Пример

- для пространственных характеристик - нормальное распределение;

- для геометрических характеристик - распределение Рэлея, неравномерное распределение, распределение Вейбулла или распределение Гальтона (нецентральное логнормальное распределение);

- для характеристики, представляющей собой показатель содержания примеси в растворе - распределение Гальтона.

Затем определяют длину локального интервала собственной изменчивости Di для j-ro состояния процесса.

Далее необходимо выполнить попарное сравнение различных оценок, каждая из которых соответствует своему состоянию процесса. Целью сравнения является определение того, что длина локального интервала собственной изменчивости одинакова для всех рассматриваемых состояний процесса (для установленной вероятности).

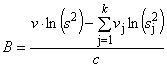

Для проведения попарного сравнения на наличие различий рекомендуется использовать критерий Бартлетта, если у процесса более двух состояний, или критерий Фишера, если существуют только два состояния (см. приложение B).

Если гипотеза об отсутствии различий принята, то длину всех локальных интервалов собственной изменчивости считают одинаковой и вычисляют по формулам, приведенным в приложении B.

Если эта гипотеза отклонена, существуют два варианта действий:

- идентификация причины выявленных различий и устранение этой причины (корректировка производственного процесса), в этом случае предыдущую процедуру следует повторить частично или полностью в зависимости от выявленной причины (например, замена головки цилиндра);

- принятие этой причины, как присущей данному производственному процессу, в этом случае необходимо рассмотреть возможность объединения нескольких локальных интервалов собственной изменчивости (на которые влияет одна и та же причина). Это позволяет определить окончательное значение длины интервала изменчивости, обеспечивающее более узкий доверительный интервал (см. пример, приведенный в А.2 приложения A).

Примечание 1 - В приложении B приведены доверительные границы критерия Бартлетта.

Примечание 2 - Критерий Бартлетта может быть заменен более простым критерием Левина.

7.4 Определение параметра положения локальных интервалов собственной изменчивости

Анализ параметра положения не следует выполнять до тех пор, пока не определена длина интервалов изменчивости. Если длина этих интервалов не одинакова, проводят исследование процесса.

Оценку параметра положения локальных интервалов собственной изменчивости X определяют по данным выборки (по

или медиане

) для каждого j-гo состояния процесса. По умолчанию в качестве оценки параметра положения используют медиану, но если распределение симметрично или близко к симметричному, лучшей оценкой параметра положения является среднее.

Различные оценки параметра местоположения для разных состояний процесса можно сравнивать попарно только в случае, когда длина локальных интервалов собственной изменчивости одинакова для всех состояний. В противном случае, если существует более двух состояний процесса, попарное сравнение проводить нельзя. Если параметр положения интервалов изменчивости сравнивают, применяя критерий согласия, то проверяют гипотезу о том, что параметры положения локальных интервалов собственной изменчивости равны, независимо от рассматриваемого состояния процесса.

Для проверки этой гипотезы рекомендуется использовать:

- F-критерий, если исследуется более двух состояний и различий всех изменчивостей;

- если исследуется только два состояния:

- между ними нет различий в изменчивости, то применяют t-критерий;

- между ними есть различия в изменчивости, то применяют критерий Аспина-Вэлча (t-критерий для проверки гипотезы о неравенстве средних двух выборок, также называемый парным t-критерием).

Описание этих критериев и ограничения их использования приведены в приложении В.

Если принята гипотеза о равенстве параметров положения, то параметры положения всех локальных интервалов собственной изменчивости считают равными среднему. В этом случае разности параметров положения интервала изменчивости считают равными нулю (0).

Если эту гипотезу отклоняют (т.е. принимают решение о том, что параметры положения различны), то необходимо рассмотреть возможность объединения наблюдаемых разностей средних (или медиан) при оценке размаха параметров положения локальных интервалов собственной изменчивости ().

Если гипотеза о равенстве параметров положений не была проверена (больше двух состояний с различной изменчивостью), необходимо использовать наибольшее и наименьшее значения параметров положений (экстремальные значения), интервал между этими значениями охватывает все значения параметров положения.

7.5 Общая собственная изменчивость: вид и оценка

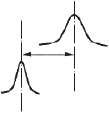

Общая собственная изменчивость соответствует интервалу, включающему все локальные интервалы собственной изменчивости с учетом влияния всех выбросов, относящихся к физической реальности (см. рисунок 5).

|

Рисунок 5 - Иллюстрация общего собственного распределения, основанного на локальных собственных распределениях

Для определения вида распределения общей собственной изменчивости, соответствующей производственному процессу, используют результаты проверки на однородность длины интервалов и параметров положения локальных интервалов собственной изменчивости, описанные в предыдущих разделах.

Если параметры положения локальных интервалов изменчивости различны (![]() ), следует провести анализ для принятия решения о возможности проявления этих различий в течение короткого или продолжительного промежутка времени. Этот анализ оказывает влияние на вычисление индексов воспроизводимости.

), следует провести анализ для принятия решения о возможности проявления этих различий в течение короткого или продолжительного промежутка времени. Этот анализ оказывает влияние на вычисление индексов воспроизводимости.

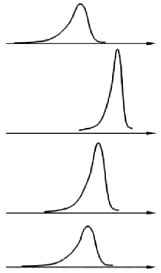

Различные виды общей собственной изменчивости определены в таблице 1.

Границы локальных интервалов собственной изменчивости необходимо попарно сравнить по обе стороны распределения (той, где нет вершины, и той, где она имеется) для определения состояния с наихудшей характеристикой с каждой стороны (обозначенного g и d соответственно).

Таблица 1 - Определение вида полной внутренней изменчивости

Тип процесса | Длина локальных интервалов собственной изменчивости | Оценка разностей параметров положения локальных интервалов собственной изменчивости ( | Вид общей собственной изменчивости производства | Рисунок |

Унимодальный | Равные |

| См. ИСО 22514-3 |

|

Равные |

| Тип 1 |

| |

| Тип 2 |

| ||

Мультимодальный | Различные |

| Тип 3 |

|

| Тип 4 |

| ||

| Тип 5 |

| ||

Примечание - В данной таблице показаны распределения двух экстремальных состояний и, где это применимо, их изменчивость (разности параметров положения) | ||||

Если нет выбросов, оказывающих реальное физическое воздействие, общий интервал собственной изменчивости равен интервалу от крайней левой нижней границы до крайней правой верхней границы (крайне левого и крайне правого положения точек X![]() и X

и X![]() ) локальных интервалов внутренней изменчивости.

) локальных интервалов внутренней изменчивости.

При наличии выброса, вызванного реальным физическим воздействием, значение необходимо объединить с оценкой длины общего интервала собственной изменчивости.

Существует два способа объединения:

- если все выбросы происходят только в одном направлении, то:

- если отрицательная, то ее абсолютную величину необходимо прибавить ко всем значениям Di

;

- если положительная, то ее необходимо прибавить ко всем значениям Di

;

- если выбросы происходят в обоих направлениях, то:

- абсолютную величину следует прибавить ко всем значениям Di

и ко всем значениям Di

.

Эта операция изменяет длину локальных интервалов собственной изменчивости каждого состояния: ![]() . Именно эти новые оценки должны быть использованы при вычислении индексов пригодности.

. Именно эти новые оценки должны быть использованы при вычислении индексов пригодности.

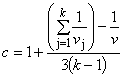

7.6 Вычисление индексов пригодности Р и Р

Оценки индексов пригодности процесса с несколькими состояниями не могут быть обобщены правильно без отражения всех состояний процесса во всей их полноте. Поэтому эти индексы одинаково зависят от экстремальных состояний процесса.

На сегодняшний день в стандартах установлено два типа индексов (см. ИСО 22514-1):

- индексы потенциальной пригодности, которые сопоставляют длину интервала изменчивости с полем допуска, т.е. Р;

- индексы, учитывающие положение интервала изменчивости: Р;

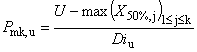

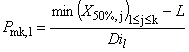

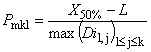

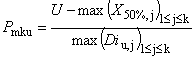

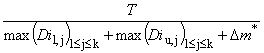

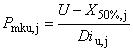

Таблица 2 - Вычисление индексов пригодности

Тип общей внутренней изменчивости производства | Оценки Р | Оценки Р |

Тип 1 |

|

|

Тип 2 |

|

|

Тип 3

|

|

|

Тип 4 |

|

|

Тип 5 |

|

|

Примечание - Если предполагается, что параметры положения локальных интервалов собственной изменчивости изменяются независимо друг от друга, можно сделать перерасчет разности | ||

7.7 Критерии приемки для индексов пригодности оборудования

Как правило, для индексов пригодности оборудования, воспроизводимости и пригодности процесса назначают целевые значения, которые устанавливают с учетом:

- обоснования необходимости пересмотра оценки изменчивости, полученной в процессе анализа (для обеспечения высокой вероятности соответствия продукции допуску в течение длительного времени);

- трудностей, возникающих при возвращении общей собственной изменчивости к исходному состоянию;

- значимости соответствия характеристики ожиданиям потребителя;

- правил определения поля допуска.

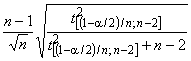

Для обеспечения критериев приемки необходимо учитывать качество статистических оценок, включая объем выборок, используемых для определения состояний, и, возможно даже, общий объем выборки (см. ИСО 22514-2).

Важно понимать отличие целевых значений индекса пригодности оборудования и критериев приемки.

Необходимо подчеркнуть, что при вычислении, например, индекса пригодности оборудования по выборке объема, например 30 единиц, оценку индекса пригодности оборудования Р обозначают

. Доверительный интервал индекса пригодности оборудования (Р

) с уровнем доверия 95% по выборке объема 30 имеет вид:

![]() .

.

Рекомендуется использовать объем выборки не менее 30 единиц продукции при выполнении небольшого количества измерений. При увеличении количества состояний процесса количество единиц продукции в выборке также должно быть увеличено.

Приложение A

(справочное)

Анализ состояний процесса обработки

А.1 Анализ процесса обработки с использованием вакуумной камеры

А.1.1 Описание процесса

Принцип обработки единиц продукции в вакуумной камере представлен на рисунке А.1. Инжектор разбрызгивает материал на детали, закрепленные на поверхности подвижного купола в нескольких фиксированных положениях.

|

1 - подвижный купол; 2 - вакуумная камера; 3 - распылитель; 4 - испаритель покрытия

Рисунок А.1 - Схема устройства вакуумной камеры

Измеряемыми характеристиками могут быть: толщина покрытия, характеристики внешнего вида и т.д.

Единицы продукции, предназначенные для обработки, помещают на купол. Купол вращается с постоянной скоростью в процессе обработки. Процессом управляет автоматизированная система.

За один раз обрабатывается в среднем 150 единиц продукции.

А.1.2 Целевая характеристика

В данном примере исследуют единственную характеристику - толщину покрытия, которую измеряют в микронах. Для характеристики установлено поле допуска от 25,0 до 45,0 мкм.

В данном примере используемой для измерений системе контроля соответствует расширенная неопределенность, равная 1.

Целевое значение индекса воспроизводимости оборудования должно быть не менее 1,33.

Расширенная неопределенность меньше (Т/1,33)/6=2,5.

А.1.3 Собственные факторы

Для данной операции выявлен единственный собственный фактор - положение единицы продукции на куполе.

Существует 150 возможных положений, т.е. 150 состояний процесса.

Необходимо определить, является ли положение детали на куполе влияющим фактором (для среднего или изменчивости).

А.1.4 Состояния процесса

Выбрано три из 150 состояний:

- деталь расположена в центре купола, положение 1 (состояние C);

- деталь расположена в промежуточной части купола, положение 50 (состояние I);

- деталь расположена на внешнем периметре купола, положение 145 (состояние P).

Предполагается, что для каждого состояния распределение характеристики является нормальным.

А.1.5 План выборочного контроля

Применен следующий план выборочного контроля.

Проведено 10 производственных циклов, в которых обработано по 150 изделий. Для каждого из вышеуказанных трех состояний отобрано по одной детали в цикле. Таким образом, получены три выборки по десять деталей в каждой.

Примечание - Важно не путать выборку с состоянием. В данном случае не следует отбирать 10 единиц продукции с периферии купола в процессе одного цикла, т.к. это не позволит определить оценку изменчивости от цикла к циклу.

А.1.6 Результаты измерений

Результаты измерений приведены в таблице А.1

Таблица А.1 - Результаты измерений

Номер цикла | Выборки | ||

Состояние P | Состояние I | Состояние C | |

1 | 26,3 | 31,5 | 35,6 |

2 | 25,8 | 32,3 | 35,1 |

3 | 27,3 | 30,0 | 36,3 |

4 | 28,1 | 32,4 | 37,4 |

5 | 26,9 | 31,3 | 36,0 |

6 | 26,4 | 31,1 | 35,5 |

7 | 27,4 | 29,4 | 36,6 |

8 | 26,5 | 29,6 | 37,3 |

9 | 27,7 | 31,5 | 35,9 |

10 | 24,7 | 32,5 | 37,9 |

А.1.7 Анализ результатов измерений

А.1.7.1 Проверка на наличие выбросов

Критерий Граббса на выбросы выполнен на трех подвыборках из 10 значений, всего на 30 значениях.

Для подвыборок объема 10 критическое значение статистики критерия Граббса для уровня значимости 5% (0,05) равно 2,289947, а расчетные значения статистики критерия Граббса, вычисленные по каждой подвыборке из 10 измерений, составили: 2,016; 1,539 и 1,671.

Для всего общего набора данных из 30 измерений критическое значение статистики Граббса с уровнем значимости 5% равно 2,908 (округление от 2,90847), а расчетное значение статистики критерия Граббса равно 1,624.

Таким образом, выбросы не обнаружены, что не означает, что выбросы не могут появиться при дальнейших исследованиях.

А.1.7.2 Влияние состояния

В таблице А.2 приведены оценки параметров состояния (среднее и стандартное отклонения), полученные по выборке.

Таблица А.2 - Статистика состояния

Статистика | Состояние P | Состояние I | Состояние C |

Среднее | 26,710 | 31,160 | 36,360 |

Стандартное отклонение | 0,997 | 1,143 | 0,922 |

Для проверки равенства длины локальных интервалов собственной изменчивости по выборкам использован критерий Бартлетта. Критическое значение статистики Бартлетта с уровнем значимости 5% (0,05) составляет 5,991, а расчетное значение статистики Бартлетта равно 0,414 (p-значение для статистики Бартлетта равно 0,813, это значение больше 0,05).

Таким образом, можно принять решение о том, что длина локальных интервалов собственной изменчивости одинакова, а оценка стандартного отклонения равна 1,01.

Для проверки гипотезы о равенстве параметров положений локальных интервалов собственной изменчивости использован критерий Фишера:

- критическое значение статистики Фишера с уровнем значимости 5% равно 3,35, а расчетное значение статистики Фишера составило 222 (p-значение для статистики Фишера менее 0,001 и, следовательно, не превышает 0,05);

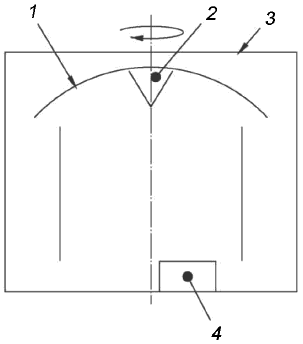

- заключение: нельзя считать, что параметры локальных интервалов собственной изменчивости одинаковы. Оценка разности параметров положения 9,65 мм (оценка интервалов параметров положения: 36,36-26,71).

Анализ параметров длины и положения локальных интервалов собственной изменчивости для состояний P, I и C, по данным, приведенным в таблицах 1 и 2, показывает, что в соответствии с критериями параметры положения локальных интервалов собственной изменчивости для этих состояний отличаются, а их длина сопоставима (см. рисунок А.2).

|

Рисунок А.2 - Длина и положение локальных интервалов собственной изменчивости

А.1.7.3 Индексы пригодности

Другая выборка отобрана с краев купола, состояние P (положение 120), между положениями в этом случае не учитывали различий. Поэтому можно заключить, что средняя разность соответствует положению детали и конфигурации устройства. Следовательно, это тип 1 локальной собственной изменчивости, т.е. разность

постоянна с одинаковой длиной локальных интервалов собственной изменчивости. Таким образом

![]() . (1)

. (1)

Самое плохое выполнение операции с наихудшим локальным интервалом собственной изменчивости соответствует положению детали на краю купола:

(с оценкой X

(с оценкой X для среднего). (2)

То есть индекс P является неприемлемым (

![]() 1,33). Поскольку P

1,33). Поскольку P является удовлетворительным (

1,33), существуют два возможных решения этой проблемы:

- увеличение толщины покрытия детали, т.е. увеличение продолжительности обработки детали. Однако в этом случае увеличиваются время обработки деталей и материальные затраты;

- изменение конфигурации процесса для приближения параметров в центре купола к параметрам на периферии купола. Это решение требует больших усилий, но является более эффективным.

А.2 Процесс термообработки, использующий конвейерную печь непрерывного действия со многими состояниями

Конвейерная печь непрерывного действия представляет собой производственное оборудование, используемое при термообработке деталей, обладающее возможностью необходимой настройки.

В данном примере печь работает циклами.

Так как полным циклом является поточная линия, то используют индексы P и P

вместо P

и P

.

А.2.1 Краткое описание процесса

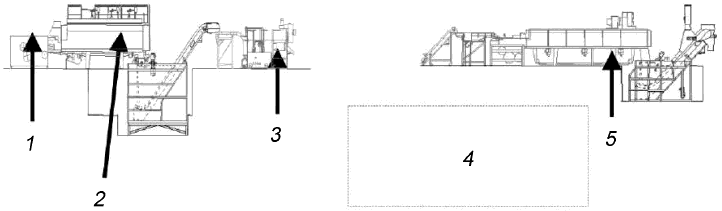

Принцип обработки единиц продукции в конвейерной печи показан на рисунке A.3.

|

1 - погрузка; 2 - конвейерная печь для термообработки деталей; 3 - машина для промывки снизу или промывной бак; 4 - некоторые процессы (например, изотермическая закалка), не использующие печь; 5 - термообработка деталей в печи

Рисунок А.3 - Схема термообработки деталей в конвейерной печи

Стальные заготовки устанавливают на движущийся конвейер. Конвейер двигается с определенной скоростью через туннельную печь, для которой установлены параметры термообработки (температура, интенсивность потока газа и т.д.). Сначала детали нагревают в печи (этап аустенитизации), после выхода из печи детали обрабатывают охлажденным маслом. Затем детали обезжиривают и, если это необходимо, повторно выполняют этап аустенитизации. Целью этого этапа является обеспечение необходимых механических характеристик деталей.

Для анализа процесса выделена операция, в процессе которой небольшая изменчивость может оказать существенное влияние на механические и другие свойства деталей.

А.2.2 Целевые характеристики

В данном примере рассмотрена одна характеристика: твердость по Роквеллу, для которой установлено поле допуска (после закалки) [55 HRC, 60 HRC].

В приведенном примере расширенная неопределенность процесса измерения, твердости металла составляет 0,5 HRC. Это значение остается равным IT/6 (5/6=0,84), поэтому измерительная система априори является приемлемой.

А.2.3 Собственные факторы

Для выбранной операции (аустенитизации) можно выделить два внутренних фактора:

- положение детали на конвейере (слева - в середине - справа);

- момент времени внутри "цикла" (иногда называемого "ряд" или "серия"), а именно: начало - основное производство - конец.

Примечание - Каждый раз при смене партии или типа изделия, конвейер полностью освобождают перед началом следующего цикла. При этом следует выявить:

- Влияет ли положение детали на конвейере на среднее или дисперсию?

- Влияет ли положение внутри цикла (в начале, середине, конце цикла), а также каково количество затрачиваемой на деталь энергии?

- Имеются ли какие-либо изменения в производстве?

|

1 - начало цикла; 2 - основная часть производства; 3 - конец цикла

Рисунок А.4 - Положение детали во время непрерывного процесса термообработки

А.2.4 Состояния процесса

Учитывая, что в нормальных условиях работы процесса все детали находятся в общей куче, аналитик проектирует следующий двухступенчатый подход для анализа процесса:

- первый этап: поперечный анализ процесса в начале и в конце цикла производства;

- второй этап: основываясь на результатах анализа первого этапа, аналитик определяет порядок отбора выборки и состояния процесса для анализа основной части производственного цикла.

Примечание - Состояния "левая сторона", "середина" и "правая сторона" удобно выбрать в начале или в конце цикла. Состояния, привязанные к положениям в общей массе деталей, сложно выбрать.

Выбранными состояниями процесса на первом этапе анализа являются следующие:

- в начале ряда поперек ленты конвейера выбраны три состояния (B, B

и B

);

- в конце ряда аналогично отобраны три состояния (E, E

и E

).

На втором этапе выбраны следующие состояния:

- если на первом этапе установлено, что фактор "положение в поперечном положении конвейера" не оказывает влияния на положение или длину локального интервала собственной изменчивости, то для составления выборки в момент времени t детали отбирают случайным образом;

- в противном случае должна быть разработана более подробная процедура отбора выборки, включающая идентификацию положения всех деталей. Так как чрезвычайно трудно вернуть все идентифицированные и позиционированные заготовки на конвейер, этот метод должен быть применен только в том случае, если различия, связанные с положением деталей, оценены как значимые по отношению к допуску, т.е. (![]() ).

).

A.2.5 План выборочного контроля

Используют следующий план выборочного контроля:

- внутри цикла для каждого из шести состояний: B, B

, B

, E

, E

и E

отбирают по три детали. Эта первая выборочная совокупность нужна для оценки влияния положения детали на ленте конвейера и положения в процессе выполнения цикла;

- не менее чем в пяти циклах случайным образом отбирают при постоянной скорости выхода еще по три детали. Анализ второй выборочной совокупности должен уточнить влияние положения во времени (внутри цикла) и дать возможность определения индексов воспроизводимости для выбранной операции процесса.

A.2.6 Первый этап анализа (начало - конец цикла + положение на ленте конвейера)

А.2.6.1 Результаты измерений (начало - конец цикла)

Полученные результаты измерений приведены в таблице A.3.

Таблица А.3 - Результаты измерений (начало - конец цикла)

Начало цикла | Конец цикла | ||||

Левый край B | Середина B | Правый край B | Левый край E | Середина Е | Правый край E |

59 | 58,4 | 58,3 | 58,3 | 58,3 | 58,3 |

58,2 | 58,5 | 58,6 | 58,6 | 58,6 | 58,6 |

58,7 | 58,6 | 58,5 | 58,5 | 58,5 | 58,5 |

58,5 | 58,5 | 59 | 59 | 59 | 59 |

58,4 | 58,4 | 58,6 | 58,6 | 58,6 | 58,6 |

58,9 | 58,4 | 58,6 | 58,6 | 58,6 | 58,6 |

До продолжения анализа необходимо проверить отсутствие выбросов, которые могут усложнить дальнейшие исследования. Для этого использован критерий Граббса на выбросы: на шести подвыборках по шесть значений и на всех 36 значениях (объединенная выборка).

Для подвыборок по 6 значениям критическое значение статистики Граббса с уровнем значимости 5% (0,05) равно 1,887 (значение до округления 1,887147). Расчетные статистики Граббса, вычисленные для каждой подвыборки из 6 измерений: 1,361; 1,633; 1,754; 1,754; 1,754 и 1,754.

Для общего набора данных из 36 измерений критическое значение статистики Граббса с уровнем значимости 5% равно 2,991 (значение до округления 2,990584), а расчетное значение статистики Граббса равно 1,940.

Заключение: выбросы не обнаружены, что не означает невозможности их появления в дальнейших исследованиях. Аналитик может утвердить измерения и продолжить работу с процессом.

А.2.7 Анализ результатов (начало - конец цикла)

Таблица А.4 - Статистика состояний

Статистика | Состояние | |||||

B | B | B | E | Е | E | |

Среднее | 58,617 | 58,467 | 58,600 | 58,600 | 58,600 | 58,600 |

Стандартное отклонение | 0,306 | 0,082 | 0,228 | 0,228 | 0,228 | 0,228 |

Размах | 0,8 | 0,2 | 0,7 | 0,7 | 0,7 | 0,7 |

Сначала необходимо проверить гипотезу об однородности длины локальных интервалов собственной изменчивости. С этой целью использован критерий Бартлетта:

- критическое значение статистики Бартлетта с уровнем значимости 5% (0,05) равно 11,070, а расчетное значение статистики Бартлетта составило 6,470 (вычисленное p-значение для статистики Бартлетта 0,263, т.е. больше 0,05).

- заключение: длину локальных интервалов собственной изменчивости можно признать равной, а оценка их стандартного отклонения равна 0,227 HRC.

Далее проверяют гипотезу об однородности параметров положения локальных интервалов собственной изменчивости. С этой целью применен критерий Фишера:

- Критическое значение статистики Фишера с уровнем значимости 5% равно 2,53, а расчетное значение статистики Фишера составило 0,369 (вычисленное p-значение для статистики Фишера 0,66, т.е. больше 0,05).

Поэтому можно признать, что положение деталей поперек ленты конвейера в начале цикла и в конце цикла не оказывает влияния:

- на длину локального интервала изменчивости;

- на параметр положения интервала локальной собственной изменчивости.

Таким образом, на втором этапе исследования анализируют только положение детали во времени при выполнении цикла.

Примечание 1 - Возможно выделение в дальнейших исследованиях трех подэтапов:

a) начало цикла: сопоставление положения деталей поперек ленты конвейера и длины локальных интервалов собственной изменчивости во всех трех положениях;

b) конец цикла: сопоставление положения деталей поперек ленты конвейера и длины локальных интервалов изменчивости во всех трех положениях;

c) сопоставление начала и конца цикла.

Этот анализ привел к такому же заключению. Однако, если бы в этих шести состояниях анализ показал значимые различия, необходимо было бы провести технический анализ этих различий, как описано выше, для выявления связи зарегистрированного отклонения с фактором влияния, началом цикла или его концом, или положением на ленте конвейера.

Примечание 2 - Если критерий проверки на однородность дисперсий для каждого проанализированного фактора не выполняется, можно проверить на равенство среднее при условии, что критерий на равенство дисперсий имеет уровень значимости 99% (а не 95%).

А.2.8 Второй этап анализа (основная часть производства)

А.2.8.1 Второй этап - результаты измерений

Результаты измерений приведены в таблице А.5.

Таблица А.5 - Результаты измерений второго этапа анализа

Положения детали по ширине конвейера. Основная часть производства | ||||||

Выборка 1 | Выборка 2 | Выборка 3 | Выборка 4 | Выборка 5 | Выборка 6 | Выборка 7 |

58,1 | 58,3 | 58,0 | 58,0 | 57,8 | 57,7 | 58,2 |

57,8 | 57,6 | 57,9 | 57,8 | 58,0 | 57,3 | 57,8 |

58,2 | 57,5 | 58,3 | 58,5 | 57,4 | 57,0 | 58,2 |

До продолжения анализа необходимо проверить наличие выбросов, которые могут помешать исследованиям во второй фазе. Для этого применен критерий Граббса: для семи подвыборок по три значения в каждой и для общей выборки из 21 значения.

Для подвыборок из трех значений критическое значение статистики Граббса с уровнем значимости 5% (0,05) равно 1,154, а расчетные значения статистики Граббса, вычисленные для каждой подвыборки из трех измерений, составили: 1,121; 1,147; 1,121; 1,109; 1,091; 1,044 и 1,155.

Для общей выборки из 21 измерения критическое значение статистики Граббса с уровнем значимости 5% равно 2,734, а расчетное значение статистики Граббса составило 2,327.

Выборка 7 дает достаточно высокое значение статистики Граббса с уровнем значимости 5%, но не с уровнем значимости 1%. Для общей выборки из 21 измерения критерий дает отрицательный результат.

В результате принято решение об отсутствии выбросов, но это не означает их отсутствие в дальнейших исследованиях. Анализ может быть продолжен.

Примечание 1 - Для оценки изменчивости различных компонентов можно использовать анализ ANOVA.

Примечание 2 - При уровне значимости 5%, если нет выброса, вероятность ошибочного решения о наличии выброса составляет 5%. Поскольку критерий выполнен семь раз, вероятность того, что он приведет, по крайней мере, к одному положительному результату (наличию выброса) равна (1-0,95)·7=0,3).

А.2.8.2 Анализ результатов. Второй этап анализа (основное производство)

Полученные значения статистик по выборочным данным приведены в таблице А.6.

Таблица А.6 - Статистики выборки

Статистика | Номер выборки | ||||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | |

Среднее | 58,033 | 57,800 | 58,067 | 58,100 | 57,733 | 57,333 | 58,067 |

Стандартное отклонение | 0,208 | 0,436 | 0,208 | 0,361 | 0,306 | 0,351 | 0,231 |

На первом этапе проверяют гипотезу об однородности длины локальных интервалов собственной изменчивости. Для этой цели применяют критерий Бартлетта:

- критическое значение статистики Бартлетта с уровнем значимости 5% (0,05) равно 12,59, а расчетное значение статистики Бартлетта составило 1,71 (вычисленное p-значение для статистики Бартлетта равно 0,94, т.е. больше 0,05).

Заключение: можно признать, что длина локальных интервалов собственной изменчивости одинакова, а соответствующее стандартное отклонение равно 0,306 HRC.

На втором этапе проверяют гипотезу о равенстве параметров положения локальных интервалов собственной изменчивости. Для этого используют критерий Фишера:

- критическое значение статистики Фишера с уровнем значимости 5% равно 2,85, а расчетное значение статистики Фишера составило 2,42 (вычисленное p-значение для статистики Фишера равно 0,094, т.е. больше 0,05).

Таким образом, в данном эксперименте установлено, что положение во времени и направлении поперек ленты конвейера:

- не оказывает влияния на длину локального интервала собственной изменчивости;

- не оказывает влияния на положения локальной собственной изменчивости.

Примечание - В данных расчетах использовано предположение о том, что процесс стабилен, но это предположение следует тщательно проверить.

Принято решение о сравнении данных, полученных в начале и в конце цикла, т.е. показателей в "переходном" и "устойчивом" состояниях.

Таблица А.7 - Сравнение показателей в "переходном" и "устойчивом" состояниях

Устойчивое состояние | Начальное состояние | Конечное состояние |

58,1 | 59,0 | 58,3 |

57,8 | 58,2 | 58,6 |

58,2 | 58,7 | 58,5 |

58,3 | 58,5 | 59,0 |

57,6 | 58,4 | 58,6 |

57,5 | 58,9 | 58,6 |

58,0 | 58,4 | 58,3 |

57,9 | 58,5 | 58,6 |

58,3 | 58,6 | 58,5 |

58,0 | 58,5 | 59,0 |

57,8 | 58,4 | 58,6 |

58,5 | 58,4 | 58,6 |

57,8 | 58,3 | 58,3 |

58,0 | 58,6 | 58,6 |

57,4 | 58,5 | 58,5 |

57,7 | 59,0 | 59,0 |

57,3 | 58,6 | 58,6 |

57,0 | 58,6 | 58,6 |

58,2 | ||

57,8 | ||

58,2 |

Далее проводят проверки однородности длины и параметров положения локальных интервалов собственной изменчивости.

Сначала применяют критерий Бартлетта:

- критическое значение статистики Бартлетта с уровнем значимости 5% равно 5,991, а расчетное значение статистики Бартлетта составило 7,270 (вычисленное p-значение статистики Бартлетта равно 0,026, т.е. меньше 0,05);

Заключение: можно признать, что длина локальных интервалов собственной изменчивости различна.

Примечание - p-значение больше 1% позволяет обеспечить выполнение критерия Фишера, хотя с уровнем значимости 5% изменчивость нельзя считать одинаковой.

Затем проверяют гипотезу об однородности параметров положения локальных интервалов собственной изменчивости. Для этого используют критерий Фишера:

- критическое значение статистики Фишера с уровнем значимости 5% равно 3,15, а расчетное значение статистики Фишера составило 42,91 (вычисленное p-значение для статистики Фишера меньше 0,001, т.е. не больше 0,05).

Таким образом, переход от "переходного" состояния к "устойчивому" приводит к существенному различию длины локальных интервалов собственной изменчивости. Поэтому общая собственная изменчивость соответствует типу 5 (![]() , является переменным, локальные значения Di различны).

, является переменным, локальные значения Di различны).

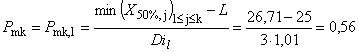

А.2.9 Вычисление индексов пригодности процесса

Так как общая собственная изменчивость отнесена к типу 5, использованы формулы, приведенные в разделе 7.

В соответствии с предположением характеристика подчиняется нормальному распределению. Установленный допуск на твердость (после закалки) - [55 HRC, 60 HRC].

Таблица А.8 - Таблица расчета индексов пригодности

Обозначение | Основное производство | Переходный процесс |

Номер состояния j | 1 | 2 |

Объем выборки n | 21 | 36 |

Среднее | 57,876 | 58,581 |

Стандартное отклонение | 0,371 | 0,216 |

0,705 | ||

0,705 | ||

X | 56,763 | 57,933 |

X | 58,989 | 59,229 |

el | 1 | |

er | 2 | |

Di | 1,113 | 0,648 |

Di | 1,113 | 0,648 |

Di | 1,113 | |

Di | 0,648 | |

P | 2,58 | 5,53 |

P | 1,91 | 2,19 |

P | 1,91 | |

P | 2,58 | |

P | 1,91 | |

P | 2,25 |

В соответствии с целевым значением индекса пригодности и его пороговым значением можно считать процесс полностью пригодным.

А.3 Анализ пригодности процесса (с несколькими состояниями)

А.3.1 Краткий обзор процесса

Детали устанавливают на адаптеры, расположенные напротив обрабатывающих центров станка, которые могут перемещаться.

|

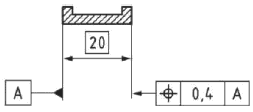

1 - инструмент; 2 - адаптер высотой H; 3 - обрабатываемая деталь с контролируемой характеристикой D

Рисунок А.5 - Схема исследуемой операции механической обработки

На все адаптеры устанавливают однотипные детали.

Адаптер последовательно перемещается от одного обрабатывающего узла к другому, так что заготовка последовательно проходит все операции производственного процесса. Каждому обрабатывающему узлу станка (его операции) соответствуют свои, отличные от других характеристики. Очевидно, что каждой характеристике соответствует свой индекс воспроизводимости.

Для характеристики работы станка, если адаптер не влияет на результат, а детали являются однородными (т.е. имеют характеристики, подчиняющиеся нормальному закону), имеются все основания считать распределение унимодальным. Однако если адаптер влияет на характеристику, то может быть принято решение о многомодальном распределении характеристики. На рисунке А.5 размер D зависит от высоты адаптера H, если положение обрабатывающего узла определяется относительно станины станка (R), а не относительно верхней поверхности адаптера. Так как не все адаптеры строго идентичны (с точностью до микрона), то до начала операции обработки детали станок следует отрегулировать относительно верхней поверхности адаптера.

Наличие 400 действующих адаптеров означает наличие 400 возможных состояний процесса.

А.3.2 Анализ

Для всех адаптеров исследуют их геометрические характеристики. Из-за наличия большого количества влияющих факторов можно считать, что влияние адаптера также может быть описано нормальным распределением.

На этом этапе возможно два решения:

- использование случайного отбора деталей в выборку. Если наблюдения за процессом показывают, что распределение нормальное, то вычисления можно проводить с использованием стандартных методов. Однако в противном случае невозможно определить относительный вклад адаптеров и станка;

- определение плана выборочного контроля для одновременного определения относительного вклада адаптеров и станка и принятие решения о приемлемости или отклонении установленного инструмента. Перекрестное сравнение относительных вкладов позволяет сформировать план мониторинга адаптера при выполнении операции. Если определенный параметр адаптера оказывает незначительное влияние на результат, то необходимо гарантировать, что эти параметры не подвержены изменчивости внутри серии данных.

Выбрано второе решение. Выделены два параметра адаптера, вызывающие изменчивость конечной продукции. Это параллельность внутренней поверхности опоры и плоскости, образованной тремя точками крепления детали, и координата Y зажимного устройства.

Отобрано шесть (из 400) адаптеров на основе их геометрических характеристик, указанных в протоколе контроля при поставке партии адаптеров:

- адаптер 1: отличная параллельность, номинальное значение Y;

- адаптер 2: отличная параллельность, максимальное значение Y;

- адаптер 3: отсутствие параллельности (отсутствие примыкания спереди), минимальное значение Y;

- адаптер 4: отсутствие параллельности (отсутствие примыкания спереди), максимальное значение Y;

- адаптер 5: отсутствие параллельности (отсутствие примыкания сзади), минимальное значение Y;

- адаптер 6: отсутствие параллельности (отсутствие примыкания сзади), максимальное значение Y.

Выбраны адаптеры, представляющие крайние случаи.

При выявлении различий средних данных оборудование может быть принято (при условии, что коэффициенты воспроизводимости соответствуют требованиям аналитика), но при наличии различий длины интервалов изменчивости оборудование должно быть отклонено. Это решение основано на том, что если адаптеры генерируют различную длину интервалов, то причиной может быть или плохое крепление детали на адаптере (этот параметр не рассмотрен как влияющий при анализе), или, возможно, взаимодействие адаптеров с необработанными участками детали, из-за чего могут быть получены сильно различающиеся повторные измерения.

Характеристика, используемая в данном примере, схематически показана на рисунке А.6. Фактически измеряют отклонение с учетом знака от точного теоретического размера 20 мм от установленной опорной точки A, и это отклонение впоследствии добавляют к теоретическому значению. Это дает интервал допуска 20±0,2 мм.

|

Рисунок А.6 - Определение целевого значения исследуемой характеристики

Отклонение должно быть определено только по лицевой поверхности, поэтому в неопределенность измерений добавлен компонент, соответствующий отклонению от допустимой поверхности.

Статистическое распределение выбрано нормальным распределением на основании того факта, что измеряемая характеристика аналогична характеристике геометрического размера.

В этом примере оценка неопределенности измерений равна 0,02 мм, т.е. меньше одной шестой поля допуска (0,4/6=0,067 мм).

A.3.3 План выборочного контроля

Поскольку износ инструмента после обработки 30 деталей, как предполагается, оказывает незначительное влияние на результат обработки, то выбран следующий план выборочного контроля:

- на производственном оборудовании последовательно обрабатывают 30 деталей в следующем порядке:

- деталь 1 на адаптере A1;

- деталь 2 на адаптере A2;

- деталь 3 на адаптере A3;

- деталь 4 на адаптере A4;

- деталь 5 на адаптере A5;

- деталь 6 на адаптере A6;

- деталь 7 на адаптере A1;

- деталь 8 на адаптере A2;

...

- деталь 12 на адаптере A6;

- деталь 13 на адаптере A1 и т.д.

Смещение, связанное с износом инструмента, включено в локальный интервал собственной изменчивости.

Выборки поэтому должны быть сформированы из деталей, изготовленных на одном и том же адаптере:

- выборка 1: детали 1, 7, 13, 19 и 25;

- выборка 2: детали 2, 8, 14, 20 и 26;

- выборка 6: детали 6, 12, 18, 24 и 30.

Рекомендуемый уровень значимости критерия 5% (0,05). Учитывая политику организации в области качества и существующий технологический уровень производства, значения Р

и P

установлены не ниже 1,3.

A.3.4 Результаты измерений

Результаты измерений приведены в таблице А.9.

Таблица А.9 - Результаты измерений на адаптерах А1-А6

A1 | A2 | A3 | A4 | A5 | A6 |

20,12 | 20,11 | 20,14 | 20,12 | 20,08 | 20,01 |

20,11 | 20,13 | 20,11 | 20,12 | 20,07 | 20,03 |

20,11 | 20,11 | 20,12 | 20,11 | 20,06 | 20,01 |

20,12 | 20,10 | 19,95 | 20,13 | 20,09 | 20,02 |

20,10 | 20,10 | 20,11 | 20,12 | 20,09 | 20,05 |

Для валидации результатов измерений использован критерий Граббса.

Критерий Граббса показал, что результат измерений 19,95 является выбросом.

Для подвыборки из пяти результатов измерений критическое значение статистики Граббса с уровнем значимости 5% (0,05) равно 1,715 (до округления 1,715036), а расчетное значение статистики Граббса для адаптера 3 составило 1,766 (до округления 1,7661).

Примечание - Применение критерия Граббса к общему набору всех данных дает тот же результат [расчетное значение статистики Граббса 3,093 (до округления 3,0928) при критическом значении статистики Граббса с уровнем значимости 5% равно 2,908 (до округления 2,90847)]. В идеале критерий должен быть применен ко всем выборкам (последовательно выборка за выборкой), а затем к общему набору данных. При появлении соответствующего сигнала фиксируется выброс.

Выброс должен быть удален из данных до их обработки. Исследование показало, что этот выброс не был ошибкой измерений или ошибкой копирования данных, а вызван наличием инородного тела между заготовкой и адаптером. До обработки результатов измерений выброс был исключен. Пока не будут приняты эффективные меры для устранения возможности повторения выброса, разность 19,95 и 20,12 (выборочное среднее после исключения выброса) должна быть добавлена к длине интервала изменчивости. Значение равно 19,95-20,12=-0,17.

Может быть принято решение о прекращении анализа процесса, если обнаружены выбросы, связанные с несоответствиями, и вероятность их появления недопустимо велика.

С учетом особенностей производственного процесса определено, что значение должно быть отрицательным (значение

физически не может быть положительным).

Критерий Граббса, примененный после исключения значения 19,95, не выявил других выбросов. В результате результаты измерений валидированы и анализ процесса продолжен.

Политика организации требует проводить анализ процесса только после того, как будут приняты меры по минимизации амплитуды возможных выбросов.

A.3.5 Анализ результатов и последующее действие

После исключения выбросов таблица А.9 принимает вид таблицы А.10.

Таблица А.10 - Результаты измерений после исключения выбросов

A1 | A2 | A3 | A4 | A5 | A6 |

20,12 | 20,11 | 20,14 | 20,12 | 20,08 | 20,01 |

20,11 | 20,13 | 20,11 | 20,12 | 20,07 | 20,03 |

20,11 | 20,11 | 20,12 | 20,11 | 20,06 | 20,01 |

20,12 | 20,10 | 20,11 | 20,13 | 20,09 | 20,02 |

20,10 | 20,10 | 20,12 | 20,09 | 20,05 |

Критерий Бартлетта подтверждает однородность стандартных отклонений. Критическое значение статистики Бартлетта с уровнем значимости 5% (0,05) равно 11,070 (до округления 11,070498), расчетное значение статистики Бартлетта составило 3,430 (до округления 3,429742). Вычисленное p-значение для статистики составило 3,430 (до округления значение 3,429742), т.е. больше 0,05.

Примечание - Критерий Бартлетта, примененный до исключения выброса, указывает на неоднородность стандартных отклонений. Это воздействие выброса. Критическое значение статистики Бартлетта с уровнем значимости 5% равно 11,070, расчетное значение статистики Бартлетта составило 34,44.

F-критерий указывает на неоднородность средних. Критическое значение статистики Фишера с уровнем значимости 5% равно 2,62, расчетное значение F-статистики Фишера составило 46,85 (вычисленное p-значение для статистики Фишера составляет 0,001, т.е. не больше 0,05).

Анализ выборочных средних показывает, что среднее выборок A5 и (особенно) A6 отличаются от других средних.

Таблица А.11 - Статистики состояний

Показатель | A1 | A2 | A3 | A4 | A5 | A6 |

Объем выборки | 5 | 5 | 4 | 5 | 5 | 5 |

Среднее | 20,112 | 20,110 | 20,086 | 20,120 | 20,078 | 20,024 |

Стандартное отклонение | 0,0084 | 0,0122 | 0,0770 | 0,0071 | 0,0130 | 0,0167 |

Размах | 0,02 | 0,03 | 0,03 | 0,02 | 0,03 | 0,04 |

Примечание - Если взять только первые четыре выборки, критерий Фишера показывает однородность средних. Критическое значение статистики Фишера с уровнем значимости 5% равно 3,239 (до округления 3,238872), расчетное значение статистики Фишера составляет 1,24 (вычисленное p-значение статистики Бартлетта составляет 0,33, т.е. больше 0,05).

Можно сделать вывод, что параллельность поверхностей адаптеров оказывает сильное влияние на среднее в том случае, если непараллельная поверхность смещена назад (и не оказывает влияния, если эта поверхность смещена вперед).