ГОСТ 23502-79

Группа Т59

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ НА ЭТАПЕ ПРОИЗВОДСТВА

Технологический прогон изделий бытового назначения

Reliability assurance at the manufacturing stage.

Technological burn-in of the consumer's goods

Дата введения 1980-01-01

РАЗРАБОТАН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

Г.К.Мартынов, канд. техн. наук; М.Г.Долинская; О.Ф.Пославский

ВНЕСЕН Государственным комитетом СССР по стандартам

Член Госстандарта Б.Н.Лямин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22 февраля 1979 г. N 691

Настоящий стандарт распространяется на изделия бытового назначения и устанавливает основные требования по организации, определению продолжительности и порядку внедрения технологического прогона изделий бытового назначения и основных комплектующих элементов к ним.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Технологический прогон - это заключительный этап процесса изготовления изделия, представляющий собой относительно непродолжительную его работу (применение в соответствии с назначением) в условиях, близких к эксплуатационным, с целью обнаружения и устранения скрытых дефектов.

1.2. Технологическому прогону подвергают изделия тех типов, для которых установлен период приработки и выявлена экономическая эффективность введения прогона.

1.3. Периодом приработки называется возможный начальный период времени существования (наработки) изделия, в течение которого имеет место устойчивая тенденция к уменьшению параметра потока отказов (для восстанавливаемых изделий), что обусловлено наличием, постепенным выявлением и устранением скрытых дефектов.

1.4. Период приработки принято считать закончившимся, когда уменьшение параметра потока (интенсивности) отказов согласно установленным критериям можно полагать практически прекратившимся.

После периода приработки обычно имеет место относительно продолжительный период стабильной безотказности, когда случайные колебания параметра потока (интенсивности) отказов сравнительно незначительны и примерно равновероятны относительно среднего постоянного уровня.

Изделия некоторых типов не имеют периода стабильной безотказности. Вслед за периодом приработки или сразу после изготовления у них начинается период ускоренного изнашивания и (или) старения, характеризующийся устойчивой тенденцией к увеличению параметра потока (интенсивности) отказов со временем эксплуатации изделия. Технологический прогон таких изделий обычно нецелесообразен.

1.5. Наличие периодов приработки и стабильной безотказности у изделий определенного типа устанавливается по имеющимся статистическим данным об интервалах времени (наработках) таких изделий между их отказами на начальном этапе эксплуатации или при испытаниях. Если необходимые статистические данные для установления наличия периода приработки отсутствуют, то должны проводиться специальные испытания контрольных изделий.

1.6. Продолжительность технологического прогона изделия, как правило, составляет лишь часть периода его приработки.

1.7. Технологическому прогону подвергают 100% выпускаемых изделий.

1.8. Проведение технологического прогона позволяет:

выявлять и устранять скрытые дефекты, допущенные в процессе проектирования и изготовления;

стабилизировать технические характеристики изделия;

устранять явные дефекты, случайно не обнаруженные при техническом контроле;

существенно сокращать попадание к потребителю изделий со скрытыми дефектами;

принимать меры по устранению причин, вызывающих появление скрытых дефектов;

получать информацию, которая может быть использована для управления качеством продукции и технологических процессов;

проводить взаимную приработку отдельных элементов изделия.

2. ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОГОНА

2.1. Подразделение надежности предприятия-изготовителя (или другое подразделение, на которое возложены функции координации обеспечения надежности продукции) проверяет всю номенклатуру выпускаемых изделий на наличие периода приработки и экономическую эффективность введения прогона.

2.2. Согласно заключению о наличии периода приработки и экономической эффективности введения прогона в технологический процесс производства вводится технологический прогон 100% изделий соответствующих типов.

2.3. Проведение технологического прогона конкретного изделия осуществляется в соответствии с отраслевым стандартом (ОСТ) или стандартом предприятия (СТП), которые разрабатываются в развитие настоящего стандарта.

ОСТ или СТП должны регламентировать:

внешние условия проведения технологического прогона;

режимы работы изделия при прогоне и продолжительность каждого режима;

перечень контролируемых в процессе прогона параметров, периодичность проверок, точность измерений;

формы учета отказов и дефектов, выявленных при прогоне;

порядок обработки результатов прогона;

порядок разработки и реализации мероприятий по устранению причин возникновения дефектов;

порядок расчета экономического эффекта от внедрения технологического прогона.

2.4. Условия проведения прогона должны соответствовать наиболее жестким условиям эксплуатации, установленным в нормативно-технической документации на данное изделие. В частности, должна учитываться необходимость работы при пониженном и повышенном напряжении питания электро- и радиотехнических изделий, а также необходимость реализации переходных процессов при достаточно частых включениях, выключениях и других подобных операциях.

2.5. Нагрузки на изделие при прогоне не должны выходить за пределы, допускаемые нормативно-технической документацией на данное изделие.

2.6. Оптимальная продолжительность прогона определяется согласно данному стандарту по статистическим данным о интервалах времени (наработки) между отказами на начальном этапе существования изделий и по данным о затратах завода на технологический прогон и гарантийные ремонты или замены.

2.7. Периодичность проверок, в случае отсутствия автоматической индикации отказов, должна обеспечить фиксацию момента каждого отказа с погрешностью, не превышающей допускаемую.

2.8. Формы учета отказов и дефектов должны быть разработаны в соответствии с требованиями ГОСТ 17526-72 к первичным формам учета и предусматривать возможность машинной обработки данных, получаемых при прогоне.

2 9. При разработке мероприятий по устранению причин возникновения отказов и дефектов должны быть предусмотрены сроки и порядок контроля их реализации.

2.10. Правильность проведения технологического прогона контролирует подразделение надежности или другое соответствующее подразделение предприятия-изготовителя.

2.11. После окончания технологического прогона очередной партии изделий сводная ведомость отказов и дефектов, выявленных при прогоне, направляется в цеха-изготовители и в отделы главного технолога, технического контроля и надежности для анализа и разработки мероприятий по устранению причин возникновения отказов и дефектов. Форма сводной ведомости приведена в справочном приложении 1.

2.12. В соответствии с установленной в отрасли периодичностью сводная ведомость отказов и дефектов должна направляться в головной институт.

3. ПОРЯДОК ОБРАБОТКИ СТАТИСТИЧЕСКИХ ДАННЫХ ОБ ОТКАЗАХ

3.1 Продолжительность технологического прогона определяется на основании результатов испытаний контрольных изделий или по статистическим данным о результатах начального этапа их эксплуатации.

3.2. Необходимое число контрольных изделий или исходных статистических данных определяется, исходя из требуемой точности и достоверности оценки и ожидаемой продолжительности периода приработки в соответствии с ГОСТ 17510-72.

3.3. Для испытания контрольных изделий принимается план ![]() , при котором отказавшие восстанавливаемые изделия ремонтируются, а невосстанавливаемые заменяются новыми. При этом возможно незначительное уменьшение числа испытываемых восстанавливаемых изделий по сравнению с начальным

, при котором отказавшие восстанавливаемые изделия ремонтируются, а невосстанавливаемые заменяются новыми. При этом возможно незначительное уменьшение числа испытываемых восстанавливаемых изделий по сравнению с начальным , обусловленное снятием с испытаний изделий с неустранимыми дефектами или со значительными дефектами, устранение которых требует недопустимо продолжительного ремонта.

3.4. Исходное статистические данные должны основываться на одинаковой суммарной наработке каждого восстанавливаемого и каждого неотказавшего невосстанавливаемого изделия. Значение

выбирают несколько превышающим ожидаемую продолжительность периода приработки.

3.5. Для любых изделий необходимо по возможности обеспечить непрерывный контроль их работоспособности. Периодический контроль вносит дополнительную погрешность в определяемую функцию , что обусловлено задержками обнаружения возникновения отказов. Поэтому периодический контроль должен быть достаточно частым.

При выборе периодичности контроля необходимо учитывать, что на начальном этапе прогона будет возникать, как правило, наибольшее число отказов. Поэтому периодичность контроля должна быть по возможности переменной с учетом предыдущего опыта контроля: чем чаще ожидается возникновение отказов, тем меньше должен быть промежуток текущей наработки между смежными проверками.

3.6. Исходными статистическими данными являются:

- порядковый номер проверки работоспособности изделия при ее периодическом контроле или номер отказа при непрерывном контроле (например, при автоматической индикации возникновения отказа);

0, 1, 2, ...,

;

- наработка до

-й проверки или до

-го отказа, причем

0;

- число работоспособных изделий, находящихся под наблюдением (испытываемых), начиная от момента

![]() ;

;

- число отказов, возникших на интервале

![]() при непрерывном контроле работоспособности

при непрерывном контроле работоспособности 1;

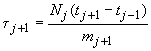

- наработка испытываемых (наблюдаемых) изделий, приходящаяся на один отказ, в интервале

![]() , определяемая по формуле;

, определяемая по формуле;

- величина, обратная

.

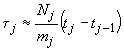

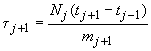

Для периодически контролируемых восстанавливаемых и невосстанавливаемых изделий вычисляют по формуле

, (1)

, (1)

где ![]() 10. При

10. При ![]() 10,

10,  .

.

Для непрерывно контролируемых восстанавливаемых и невосстанавливаемых изделий

![]() .

.

Формулы для определения величины справедливы при условии, что на время контроля и восстановления работоспособности или замены изделий все испытываемые (наблюдаемые) изделия прекращают работу, либо продолжительность контроля и восстановления значительно меньше интервала текущей наработки между смежными проверками.

Если при периодическом контроле для некоторого имеем

0, полагаем

![]() и

и

. (2)

. (2)

Величину вычисляют по формуле

![]() . (3)

. (3)

3.7. Указанные в п.3.6 исходные данные записывают в табл.1. Примеры записей приведены в справочном приложении 2.

Таблица 1

Номер проверки (отказа) | Наработка до проверки | Число изделий | Число отказов |

|

| Первое усреднение | Второе усреднение |

| Последнее усреднение |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

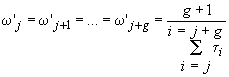

3.8. Значения (графа 6 табл.1) должны образовывать невозрастающую последовательность

![]() .

.

3.9. Если значения в графе 6 табл.1 не образуют невозрастающую последовательность, проводят поэтапные усреднения для получения невозрастающей последовательности. Для этого каждое значение

сравнивают с последующим значением

(сравнение начинается с

).

3.9.1. Если ![]() , переходят к сравнению со следующим значением

, переходят к сравнению со следующим значением , а значение

записывают в графу 7 табл.1 в строку с индексом

.

3.9.2. Если ![]() , вычисляют усредненное значение

, вычисляют усредненное значение

, (4)

, (4)

где - число усредняемых значений

.

3.9.3. Усредненное значение записывают

раз в графу 7 табл.1 в строки, начиная с индекса

до

.

3.9.4. После усреднения значений от

до

переходят к сравнению значений

![]() и

и ![]() и т.д., пока не будут рассмотрены все значения

и т.д., пока не будут рассмотрены все значения , записанные в графе 6 табл.1.

3.9.5. Если после проведения первого этапа усреднения значения не образуют убывающую последовательность, то проводят вторичное усреднение в соответствии с пп.3.9.1-3.9.4.

Результаты вычислений записывают в графу 8 табл.1.

3.10. Этапы усреднения следует повторять до тех пор, пока не получится убывающая последовательность значений .

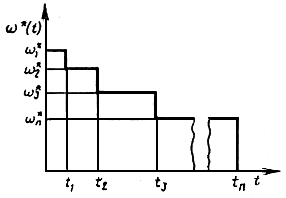

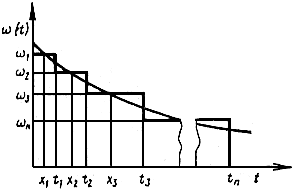

3.11. Полученные значения представляют в виде графика экспериментальной ступенчатой функции

(черт.1).

Экспериментальная ступенчатая функция

Черт.1

3.12. Если в результате обработки исходных статистических данных не получается убывающая ступенчатая функция, то процесс приработки для данных изделий не имеет места.

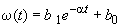

3.13. Экспериментальная ступенчатая функция аппроксимируется зависимостью:

![]() , (5)

, (5)

где 0,

0,

0 - безразмерные коэффициенты.

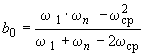

3.14. Коэффициент вычисляют по формуле

, (6)

, (6)

где - ордината экспериментальной функции, абсциссу которой

желательно выбрать равной одному из первых значений

;

- ордината экспериментальной функции, для которой абсциссу

выбирают равной одному из последних значений

;

- ордината экспериментальной функции, для которой абсциссу

вычисляют по формуле

![]() . (7)

. (7)

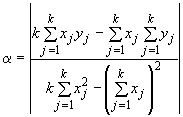

3.15. Коэффициент и

вычисляют по формулам:

, (8)

, (8)

, (9)

, (9)

где - количество скачков экспериментальной функции;

- расстояние от начала координат до середины интервала

![]()

![]() , (10)

, (10)

![]() . (11)

. (11)

Значения берут из последней графы табл.1.

3.16. Расчеты по формулам (8) и (9) представляют в виде табл.2, где - порядковый номер ступени (см. черт.1),

- абсцисса середины

-й ступени, определяют по формуле (10),

- ордината

-й ступени,

- вычисляют по формуле (6),

- по формуле (11).

Таблица 2

| ||||||

3.17. По полученным значениям коэффициентов ,

и

рассчитывают значения аппроксимирующей функции

![]() и строят график (черт.2).

и строят график (черт.2).

Аппроксимирующая функция вида

Черт.2

4. ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОЙ ПРОДОЛЖИТЕЛЬНОСТИ ТЕХНОЛОГИЧЕСКОГО ПРОГОНА

4.1. Оптимизацию продолжительности технологического прогона осуществляют из условия получения минимальных суммарных затрат завода-изготовителя на проведение технологического прогона и на гарантийные ремонты (или замены) для обеспечения заданного уровня надежности.

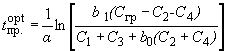

4.2. Оптимальную продолжительность вычисляют по формуле

, (12)

, (12)

где ,

,

- безразмерные коэффициенты, полученные по формулам (6), (8), (9);

- средние затраты завода-изготовителя (или отрасли) на устранение отказа одного изделия в течение гарантийного срока, руб.;

- заработная плата работников участка технологического прогона по обслуживанию одного изделия в час, руб.;

- средние расходы на заработную плату персонала, занятого ремонтом, отнесенные к одному отказу изделия, руб.;

- средние расходы на энергию, отнесенные к одному изделию в течение одного часа технологического прогона, руб.;

- средняя стоимость комплектующих изделий и материалов, необходимых для ремонта одного отказавшего изделия или цена одного отказавшего невосстанавливаемого изделия, ру

б.

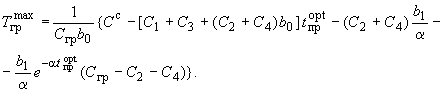

4.3. Если суммарные затраты завода на проведение технологического прогона и выполнение гарантийного обслуживания регламентированы, определяют гарантированную наработку

, получаемую при введении технологического прогона оптимальной продолжительности

(13)

(13)

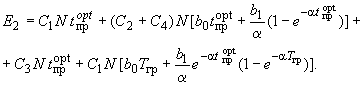

4.4. Годовой экономический эффект от внедрения технологического прогона оптимальной продолжительности вычисляют по формуле

![]() , (14)

, (14)

где - затраты завода-изготовителя (или отрасли) на ремонт изделий в течение гарантийного срока

при отсутствии технологического прогона, руб.

![]() ; (15)

; (15)

- годовой объем выпуска;

- суммарные затраты завода-изготовителя на гарантийные ремонты и на проведение прогона оптимальной продолжительности, руб.

(16)

(16)

4.5. Примеры расчетов и

приведены в справочном приложении 2.

4.6. Теоретическое обоснование принятого метода дано в справочном приложении 3.

4.7. Термины, применяемые в стандарте, приведены в справочном приложении 4.

5. ПОРЯДОК ВНЕДРЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОГОНА

5.1. Внедрение технологического прогона осуществляют в три этапа:

подготовительный этап;

этап проведения технологического прогона;

этап уточнения.

5.2. Подготовительный этап

5.2.1. Определяют наличие периода приработки у данного изделия в соответствии с пп.2.1; 2.2.

5.2.2. Определяют экономическую целесообразность проведения технологического прогона конкретного изделия.

5.2.3. Обрабатывают статистические данные об отказах (разд.3).

5.2.4. Проводят построение экспериментальной функции ![]() и вычисляют коэффициенты

и вычисляют коэффициенты ,

,

, определяющие теоретическую функцию

(разд.3).

5.2.5 По формулам (12) и (14) определяют оптимальную продолжительность технологического прогона и годовой экономический эффект от проведения технологического прогона оптимальной продолжительности.

5.2.6. По результатам расчетов и исследований, проведенных на подготовительном этапе, принимают решение о необходимости проведения технологического прогона изделий.

5.2.7. После того, как решение о необходимости проведения прогона принято, разрабатывают стандарт отрасли или предприятия, регламентирующий порядок проведения прогона конкретного изделия в соответствии с п.2.4, а также разрабатывают, устанавливают и улаживают оборудование для проведения прогона.

5.3. Этап проведения технологического прогона

5.3.1. Подразделение, проводящее технологический прогон, фиксирует порядок работы и последовательность проведения операций по изменению режимов работы изделия, а также результаты измерений контролируемых параметров. Информацию об отказах заносят в соответствующие формы учета отказов и дефектов, установленные СТП.

5.3.2. Отказы или повреждения, возникшие в процессе прогона, устраняют и прогон продолжается. Время, затраченное на восстановление работоспособности или исправности при расчете длительности технологического прогона, не учитывается.

5.3.3. Результаты технологического прогона в виде сводной ведомости (см. справочное приложение 1) направляют в цеха-изготовители, в подразделение надежности, отделы главного технолога и главного конструктора для анализа и выработки необходимых мер по устранению причин возникновения отказов.

5.4. Этап уточнения

5.4.1. По мере накопления статистической информации по результатам технологического прогона проверяют оптимальность принятой продолжительности прогона и при необходимости осуществляют необходимые уточнения в соответствии с разд.4.

5.4.2. Оптимальность продолжительности прогона должна проверяться также при внесении изменений в конструкцию изделия или технологию его изготовления или в технологическое оборудование.

ПРИЛОЖЕНИЕ 1

Справочное

СВОДНАЯ ВЕДОМОСТЬ N

ОТКАЗОВ И ДЕФЕКТОВ, ВЫЯВЛЕННЫХ ПРИ ТЕХНОЛОГИЧЕСКОМ ПРОГОНЕ

________________________________

(наименование изделия)

Дата _____________________________________________________________

Количество изделий, поставленных на прогон, _____________________________________ шт.

Количество отказов _______________________, в том числе из-за дефектов сборочных единиц:

Наименование (шифр) сборочной единицы | Количество |

Подписи: Начальник цеха

Контролер

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕРЫ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПРОДОЛЖИТЕЛЬНОСТИ ТЕХНОЛОГИЧЕСКОГО ПРОГОНА, МАКСИМАЛЬНОЙ ГАРАНТИЙНОЙ НАРАБОТКИ И ГОДОВОГО ЭКОНОМИЧЕСКОГО ЭФФЕКТА

Пример 1. Определение оптимальной продолжительности прогона.

В табл.1 приведены результаты испытаний 1000 шт. изделий в течение 24 ч. Интервал времени между проверками работоспособности равен 1 ч.

Таблица 1

1 | 1 | 1000 | 55 | 18,18 | 0,055 | 0,0550 |

2 | 2 | 1000 | 24 | 41,66 | 0,024 | 0,0240 |

3 | 3 | 1000 | 11 | 90,90 | 0,011 | 0,0110 |

4 | 4 | 1000 | 10 | 100,00 | 0,01 | 0,0100 |

5 | 5 | 1000 | 10 | 100,00 | 0,01 | 0,0100 |

6 | 6 | 1000 | 8 | 125,00 | 0,008 | 1,0080 |

7 | 7 | 1000 | 7 | 142,80 | 0,007 | 0,0070 |

8 | 8 | 1000 | 5 | 200,00 | 0,005 | 0,0050 |

9 | 9 | 1000 | 5 | 200,00 | 0,005 | 0,0050 |

10 | 10 | 1000 | 5 | 200,00 | 0,005 | 0,0050 |

11 | 11 | 1000 | 4 | 250,00 | 0,004 | 0,0044 |

12 | 12 | 1000 | 5 | 200,00 | 0,005 | 0,0044 |

13 | 13 | 1000 | 4 | 250,00 | 0,004 | 0,0044 |

14 | 14 | 1000 | 5 | 200,00 | 0,005 | 0,0044 |

15 | 15 | 1000 | 3 | 333,30 | 0,003 | 0,0038 |

16 | 16 | 1000 | 5 | 200,0 | 0,005 | 0,0038 |

17 | 17 | 1000 | 4 | 250,0 | 0,004 | 0,0034 |

18 | 18 | 1000 | 3 | 333,3 | 0,003 | 0,0034 |

19 | 19 | 1000 | 2 | 500,0 | 0,002 | 0,0026 |

20 | 20 | 1000 | 3 | 333,3 | 0,003 | 0,0026 |

21 | 21 | 1000 | 3 | 333,3 | 0,003 | 0,0026 |

22 | 22 | 1000 | 1 | 1000 | 0,001 | 0,001 |

23 | 23 | 1000 | 1 | 1000 | 0,001 | 0,001 |

24 | 24 | 1000 | 1 | 1000 | 0,001 | 0,001 |

Значения в строках с индексами с 11 по 14, с 15 по 16, с 17 по 18, с 19 по 21 получены в результате усреднения по формуле (4) настоящего стандарта.

Получена убывающая последовательность значений 0,055>0,024>0,011>0,01>0,008>0,007>0,005>0,0044>0,0038>0,0034>0,0026>0,001.

Для расчета коэффициентов аппроксимирующей функции составим табл.2.

Таблица 2

| ||||||

1 | 0,5 | 0,055 | 0,0542 | -2,9151 | 0,25 | -1,4575 |

2 | 1,5 | 0,024 | 0,0232 | -2,7637 | 2,25 | -5,6455 |

3 | 2,5 | 0,011 | 0,0102 | -4,5954 | 6,25 | -11,4882 |

4 | 4 | 0,01 | 0,0092 | -4,6995 | 16,0 | -18,7980 |

5 | 5,5 | 0,008 | 0,0072 | -4,9351 | 39,25 | -27,1430 |

6 | 6,5 | 0,007 | 0,0062 | -5,0849 | 42,25 | -33,0518 |

7 | 8,5 | 0,005 | 0,0042 | -5,4751 | 72,25 | -46,5383 |

8 | 12,0 | 0,0044 | 0,0036 | -5,6268 | 144,00 | -67,5216 |

9 | 15,0 | 0,0038 | 0,003 | -5,7960 | 225,00 | -86,9400 |

10 | 17,0 | 0,0034 | 0,0026 | -5,9522 | 289,00 | -101,1874 |

11 | 19,5 | 0,0026 | 0,0018 | -6,3199 | 380,25 | -123,2380 |

12 | 22,5 | 0,001 | 0,0002 | -8,5171 | 506,25 | -191,6347 |

115 | -62,6768 | 1714,00 | -714,644 |

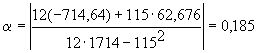

Вычислим по формуле (6)

![]() ,

,![]() 0,0044,

0,0044, .

.

и

вычислим по формулам (8) и (9)

![]() ,

,0,032.

.

.

Получаем выражение для аппроксимирующей функции

![]() .

.

Вычислим оптимальную продолжительность технологического прогона по формуле (12), исходя из следующих затрат завода-изготовителя:

![]() 6 руб/изд.

6 руб/изд.

0,014 руб/изд.·ч

0,064 руб/изд.

0,009 руб/изд.·ч

2 руб/изд.

![]() ч.

ч.

Вычислим годовой экономический эффект от введения технологического прогона оптимальной продолжительности по формулам (14)-(16).

При выпуске изделий 1000 тыс. шт. в год, годовой экономический эффект составит 1590 тыс. руб.

Пример 2. Определение максимальной гарантированной наработки при заданных суммарных затратах

В табл.3 приведены результаты испытаний 351 шт. изделий. Испытания длились 48 ч. Интервал времени между проверками работоспособности равен 2 ч.

Таблица 3

1 | 2 | 351 | 9 | 78,0 | 0,0128 | 0,0128 | 0,0128 |

2 | 4 | 351 | 4 | 175,4 | 0,0057 | 0,0011 | 0,004 |

3 | 6 | 351 | 1 | 702 | 0,00142 | 0,0011 | 0,004 |

4 | 8 | 351 | 4 | 175,4 | 0,00057 | 0,0011 | 0,004 |

5 | 10 | 351 | 7 | 100,28 | 0,001 | 0,0078 | 0,004 |

6 | 12 | 351 | 4 | 175,4 | 0,0057 | 0,0078 | 0,004 |

7 | 14 | 351 | 3 | 234 | 0,0043 | 0,0078 | 0,004 |

8 | 16 | 351 | 0 | 0 | 0,0043 | 0,0078 | 0,004 |

9 | 18 | 351 | 3 | 234 | 0,0043 | 0,00275 | 0,00275 |

10 | 20 | 351 | 4 | 175,4 | 0,0057 | 0,00275 | 0,00275 |

11 | 22 | 351 | 1 | 702 | 0,00142 | 0,00275 | 0,00275 |

12 | 24 | 351 | 1 | 702 | 0,00142 | 0,00275 | 0,00275 |

13 | 26 | 351 | 3 | 234 | 0,0043 | 0,00275 | 0,00275 |

14 | 28 | 351 | 2 | 351 | 0,00286 | 0,00275 | 0,00275 |

15 | 30 | 351 | 5 | 140,4 | 0,00715 | 0,00227 | 0,00227 |

16 | 32 | 351 | 1 | 702 | 0,00142 | 0,00227 | 0,00227 |

17 | 34 | 351 | 1 | 702 | 0,00142 | 0,00227 | 0,00227 |

18 | 36 | 351 | 0 | 0 | 0,00142 | 0,00227 | 0,00227 |

19 | 38 | 351 | 2 | 351 | 0,00286 | 0,00227 | 0,00227 |

20 | 40 | 351 | 1 | 702 | 0,00142 | 0,00178 | 0,00178 |

21 | 42 | 351 | 1 | 702 | 0,00142 | 0,00178 | 0,00178 |

22 | 44 | 351 | 0 | 0 | 0,00142 | 0,00178 | 0,00178 |

23 | 46 | 351 | 1 | 702 | 0,00142 | 0,00178 | 0,00178 |

24 | 48 | 351 | 1 | 702 | 0,00142 | 0,00178 | 0,00178 |

Значения коэффициентов ,

и

вычислим по формулам (6), (8), (9):

0,0016;

0,00636;

0,078.

Исходными данными для расчета служат следующие:

![]() 30 руб/изд.

30 руб/изд.

0,4 руб/изд.

0,01 руб/изд.·ч

![]() 15 руб/отк.

15 руб/отк.

0,02 руб/изд.·ч

2 руб/изд.

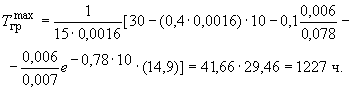

Вычислим оптимальную продолжительность прогона по формуле (12)

![]() ч

ч10 ч.

Оптимальная продолжительность прогона составит 10 ч.

вычислим по формуле (13).

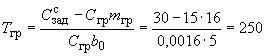

Таким образом, при оптимальной длительности прогона 10 ч и заданных суммарных затратах 30 руб/изд. можно обеспечить 1227 ч гарантированной наработки. При отсутствии технологического прогона заданные суммарные затраты смогли бы обеспечить , подсчитанное следующим образом

ч,

ч,

![]() - представляет затраты на ремонты во время гарантийного срока, обусловленные невыявленными при прогоне дефектными изделиями.

- представляет затраты на ремонты во время гарантийного срока, обусловленные невыявленными при прогоне дефектными изделиями.

ПРИЛОЖЕНИЕ 3

Справочное

ОБОСНОВАНИЕ ПРИНЯТЫХ МЕТОДОВ ОПРЕДЕЛЕНИЯ ПЕРИОДА

ПРИРАБОТКИ И ОПТИМАЛЬНОЙ ПРОДОЛЖИТЕЛЬНОСТИ ТЕХНОЛОГИЧЕСКОГО ПРОГОНА

Известно, что многим типам промышленных изделий свойственно повышение их безотказности на начальном этапе эксплуатации, обусловленное выявлением и устранением скрытых дефектов. Повышение безотказности характеризуется при этом уменьшением параметра потока отказов восстанавливаемых изделий или интенсивности отказов невосстанавливаемых изделий до некоторого значения, которое далее с относительно небольшими отклонениями сохраняется в течение достаточно длительного основного этапа эксплуатации.

Начальный этап существования (наработки) изделия называют периодом приработки. Его продолжительность зависит прежде всего от количества и качества элементов, от качества изготовления изделия, в том числе от стабильности технологических процессов.

Один из наиболее эффективных способов выявления скрытых дефектов - проведение на заводе-изготовителе технологического прогона изделий в условиях, близких к реальной эксплуатации либо в более тяжелых. При этом, по меньшей мере, часть периода приработки изделия проходят на заводе-изготовителе и к потребителю они поступают более безотказными.

Главная задача технологического прогона - выявление и устранение скрытых дефектов изделий в контролируемых условиях до поступления продукции к потребителю. Существенно, что обнаружение характерных отказов, вызванных дефектами комплектующих элементов и недостатками процесса изготовления изделия, осуществляется на заводе-изготовителе с высокой достоверностью и служит источником информации для разработки обоснованных мероприятий по совершенствованию производства и технического контроля.

Технологический прогон невосстанавливаемых изделий приводит к повышению их безотказности за счет отбраковывания образцов со скрытыми дефектами. Интенсивность отказов изделий, благополучно прошедших прогон, меньше, чем у изделий первоначальной партии.

При технологическом прогоне восстанавливаемых изделий выявляют и устраняют по меньшей мере часть скрытых дефектов, заменяют дефектные комплектующие элементы. Таким образом, происходит как бы "упрочнение" изделий, их приспособление к условиям эксплуатации и соответствующим нагрузкам.

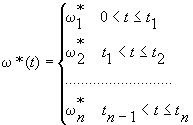

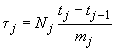

Определение продолжительности технологического прогона основано на зависимости параметра потока отказов восстанавливаемых изделий или интенсивности отказов невосстанавливаемых изделий от наработки. Эти зависимости представляют собой математические модели процесса приработки. Для упрощения обработки статистических данных в качестве основной характеристики процесса приработки вместо непрерывной невозрастающей функции (параметр потока отказов или интенсивность отказов) принимают ступенчатые функции

Для получения значений ![]() необходимо определить сначала значения

необходимо определить сначала значения , аналогичной наработке на отказ восстанавливаемых изделий в интервале

![]() .

.

При периодическом контроле работоспособности изделий моменты совпадают с моментами проверок. Продолжительность проверки, как и продолжительность восстановления работоспособности или замены отказавшего изделия полагаем пренебрежимо малой по сравнению с интервалом

![]() . При автоматическом (без задержки) обнаружении отказа моменты

. При автоматическом (без задержки) обнаружении отказа моменты совладают с моментами возникновения отказов рассматриваемых (испытываемых) изделий.

Наработку изделий в интервале ![]() , приходящуюся на один отказ, вычисляют по формуле

, приходящуюся на один отказ, вычисляют по формуле

,

,

где - число изделий, находившихся под наблюдением в эксплуатации или подвергавшихся испытаниям в момент

;

- число отказов изделий в интервале наработки

![]() .

.

При этом 1, если все моменты

совпадают с моментами возникновения отказов (автоматическое обнаружение отказов или любые другие условия непрерывного контроля работоспособности изделий, при которых возникший отказ обнаруживается без задержки).

Если контроль работоспособности изделий периодический (моменты совпадают с моментами осуществления одновременной проверки работоспособности всех наблюдаемых изделий), то возможны случаи, когда

0. Тогда полагаем

![]() .

.

.

.

В общем случае аналогично объединяем данные о смежных предыдущих интервалах без отказов и данные о первом последующем интервале с одним или несколькими отказами.

После того, как определены значения всех , удобнее перейти к обратным величинам

![]() .

.

Заметим, что величина представляет собой наработку на отказ в интервале

![]() , если в этом интервале рассматривается одновременная работа

, если в этом интервале рассматривается одновременная работа восстанавливаемых изделий, причем каждый отказ обнаруживается и устраняется без задержки. В случае периодического контроля работоспособности одновременно работающих изделий величина

только приближенно равна наработке на отказ. Погрешность этого равенства уменьшается по мере сокращения периодичности контроля. В остальных случаях величина

лишь аналогична наработке на отказ.

Отсюда очевидно, что при экспоненциальном распределении наработки между отказами и непрерывном контроле работоспособности одновременно работающих восстанавливаемых изделий величина

, обратная величине

, представляет собой оценку среднего значения параметра потока отказов в интервале

![]() . В остальных случаях величина

. В остальных случаях величина аналогична параметру потока отказов восстанавливаемых изделий и интенсивности отказов невосстанавливаемых изделий.

Если ![]() , то на этом заканчивается получение ступенчатой функции

, то на этом заканчивается получение ступенчатой функции ![]() , причем

, причем ![]() . Если имеют место случаи обратного неравенства

. Если имеют место случаи обратного неравенства ![]() , то необходимо проверить возможность получения невозрастающей ступенчатой функции

, то необходимо проверить возможность получения невозрастающей ступенчатой функции ![]() усреднением величин

усреднением величин тех смежных интервалов, где не соблюдается необходимое неравенство. В результате получаем ряд значений

.

Если, например, ![]() , то

, то

![]() .

.

Далее следует проверить выполнение необходимого неравенства для и

и т.д.

Если при сравнении величин обнаруживаем, что

![]() , то

, то

.

.

Если полученный ряд усредненных значений удовлетворяет условию

![]() , то на этом заканчивается получение ступенчатой функции

, то на этом заканчивается получение ступенчатой функции ![]() , причем

, причем ![]() . Если и в этом ряде имеют место случаи обратного неравенства

. Если и в этом ряде имеют место случаи обратного неравенства ![]() , то ряд значений

, то ряд значений подвергается тем же операциям усреднения, что и ряд

, что дает ряд значений

, который далее проверяется на соблюдение условия невозрастания. Операции усреднения повторяются до получения невозрастающей ступенчатой функции, либо до получения такого

-го ряда значений

, для которого достаточно очевидна невозможность выполнения условий невозрастания.

Далее необходимо для ступенчатой функции ![]() найти наиболее близкую непрерывную аналитическую функцию

найти наиболее близкую непрерывную аналитическую функцию . Обычно наиболее подходящей является экспоненциальная зависимость следующего вида:

![]() .

.

Очевидно, что при 0,

![]() , где

, где - составляющая, обусловленная скрытыми дефектами,

- установившееся значение величины

, характерное для основного периода эксплуатации. По мере приработки слагаемое

![]() уменьшается, стремясь к нулю при

уменьшается, стремясь к нулю при ![]() . В результате

. В результате ![]() . Коэффициент

. Коэффициент характеризует скорость приработки.

Постоянные величины ,

и

определяются по формулам, основывающимся на применении метода наименьших квадратов, что обеспечивает наилучшее приближение функции

(черт.2).

Проведение технологического прогона изделий бытового назначения требует от завода-изготовителя затрат на приобретение и эксплуатацию дополнительного оборудования. Эти затраты пропорциональны продолжительности технологического прогона и количеству обнаруженных дефектов. Если принять продолжительность технологического прогона слишком малой, то выявится лишь незначительная часть скрытых дефектов. При слишком большой продолжительности прогона будет увеличиваться время производства. С другой стороны увеличение продолжительности технологического прогона приводит к снижению затрат завода на осуществление гарантийных ремонтов или гарантийных замен.

В связи с этим при оптимизации продолжительности технологического прогона изделий бытового назначения минимизируют суммарные затраты завода-изготовителя на проведение прогона и на гарантийные ремонты или гарантийные замены при заданной гарантийной наработке.

Потери потребителя, обусловленные отказом изделия бытового назначения, в денежной форме выразить сложно. Эти потери учитывают косвенно посредством обеспечения требуемого уровня надежности.

ПРИЛОЖЕНИЕ 4

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ

Термин | Определение |

Скрытый дефект | По ГОСТ 17102-71 |

Технологическая операция | По ГОСТ 3.1109-73 |

Условия эксплуатации | По ГОСТ 17526-72 |

Режим работы | По ГОСТ 17526-72 |

План испытаний | По ГОСТ 16504-74 |

ЛИТЕРАТУРА

1. Груничев А.С. и др. Испытания радиоэлектронной аппаратуры на надежность. М., "Советское радио", 1969.

2. Леонтьев Л.Н. Надежность технических систем. Рига, "Зинатне", 1969.

3. Куликов В.А. К вопросу оптимизации периода приработки радиотехнической аппаратуры. Труды МИРЭА, 1969, вып.40.

4. Кальман И.Г., Коваленко С.А., Курников И.Б. К вопросу экономической оценки эффективности тренировки изделий на надежность. "Надежность и контроль качества", 1971, N 1.

5. Козелецкий 3.И., Шевцов Г.А. Оптимизация технологической приработки радиоаппаратуры. "Обмен опытом в радиопромышленности", 1969, вып.5.

6. Герцбax И.Б., Кордонский X.Б. Модели отказов. М., "Советское радио", 1966.

7. Вашбарн Л.А. Комплексный критерий для определения оптимального времени приработки. Экспресс-информация "Надежность и контроль качества", 1971, N 3.

8. РТМ НОЛО.003.033 "Определение периода приработки серийных и опытных изделий и рекомендаций по проведению технологической тренировки".

9. Barlow R., Madansky A. Proschan F. Statistical estimation procedures for the burn-in process, "Technometrics", Vol, 10, N 1, 1968.

10. Barlow R., Madansky A., Sсheur Е. A system debugging model Preprint Berkley, ORC, 1969.

11. Шор Я.Б., Кузьмин Ф.И. Оптимизация длительности тренировки и гарантийной наработки приборов. "Стандарты и качество", 1968, N 8.

12. Шор Я.Б. Статистические методы анализа и контроля качества и надежности. М., "Советское радио", 1962.

Текст документа сверен по:

М.: Издательство стандартов, 1979