ГОСТ 27640-88

Группа Т51

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ КОНСТРУКЦИОННЫЕ И СМАЗОЧНЫЕ

Методы экспериментальной оценки коэффициента трения

Engineering materials and lubricants.

Methods of experimental evaluation of friction coefficient

ОКСТУ 0023

Дата введения 1989-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

И.И.Карасик, д-р техн. наук (руководитель темы); В.В.Трушин; Н.Н.Самойлова; О.И.Любушкин; М.Н.Добычин; М.А.Броновец, канд. техн. наук; К.С.Ляпин, канд. техн. наук; О.В.Карагиоз, канд. техн. наук; Н.М.Михин, д-р техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.03.88 N 707

3. ВЗАМЕН ГОСТ 23.202-78, ГОСТ 23.203-78, ГОСТ 23.214-83

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 380-71 | Приложение 2 |

ГОСТ 443-76 | 2.2 |

ГОСТ 801-78 | 2.2 |

ГОСТ 2603-79 | 2.2 |

ГОСТ 2999-75 | 2.2 |

ГОСТ 3722-81 | 2.2 |

ГОСТ 4784-74 | Приложение 2 |

ГОСТ 5962-67* | 2.2 |

_________________ | |

ГОСТ 11680-76 | 2.2 |

ГОСТ 15527-70* | Приложение 2 |

_________________ | |

Настоящий стандарт распространяется на методы экспериментальной оценки коэффициента трения при различных видах контактного взаимодействия конструкционных и смазочных материалов, используемых в трущихся сопряжениях.

Стандарт не распространяется на методы оценки коэффициентов трения в сопряжениях из пористых материалов с диаметром пор более 0,2 мм.

1. СУЩНОСТЬ МЕТОДОВ ИСПЫТАНИЙ

1.1. Предусматриваются следующие методы испытаний.

1.1.1. Испытания с целью оценки адгезионной составляющей коэффициента трения твердых тел при трении без смазывания и с нанесенным на их поверхность смазочным материалом при комнатной температуре (метод 4.1).

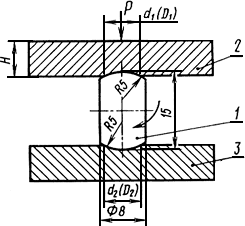

Сущность метода состоит во вдавливании образца сферической формы, выполненного из более твердого материала исследуемого сочетания трущихся материалов в направлении нормали к поверхности плоского контробразца силой, вызывающей пластическую деформацию последнего, приведении образца во вращении относительно оси, направленной по нормали к поверхности контробразца, измерении момента сил трения, развиваемых в контакте образца с контробразцом, разгружении образцов и измерении размеров отпечатков на контробразце; затем испытание повторяют при другой силе и по результатам измерений определяют параметры прочности адгезионной связи, по которым оценивают коэффициент трения.

1.1.2. Испытания с целью оценки коэффициента трения качения в зоне контакта шаровой опоры с плоской поверхностью из материалов, используемых в опорах качения (метод 4.2).

Сущность метода состоит в измерении затухающих во времени амплитуд свободных колебаний маятника в результате контакта шаровой опоры с плоской поверхностью испытуемых образцов.

1.1.3. Испытания с целью оценки коэффициента трения материалов и покрытий для узлов трения при ударе (метод 4.3).

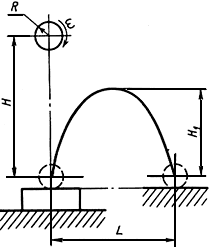

Сущность метода состоит в соударении свободно падающего с заданной высоты вращающегося с требуемой частотой вокруг горизонтальной оси образца с горизонтальной плоскостью неподвижного образца, измерении длины и соответствующей продолжительности полета вращающегося образца в результате отскока от неподвижного, по которым вычисляют коэффициент трения.

Испытания по методу 4.3 реализуются в 2 видах: при различных высотах падения () образца в виде кольца (метод 4.3.1.1) и при фиксированной высоте падения (

=5000±0,5 мм) образца в виде шара (метод 4.3.1.2).

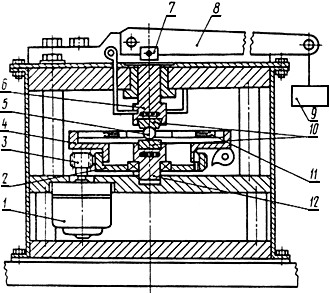

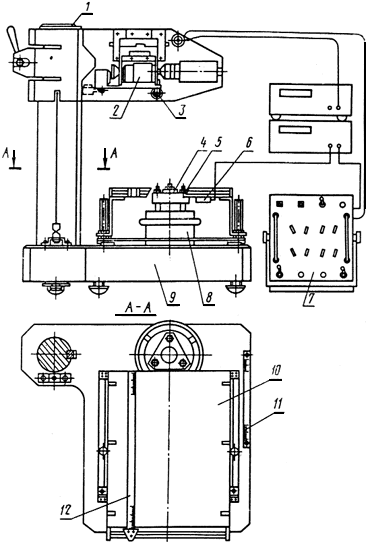

Схема испытаний для метода 4.1 - в соответствии с черт.1. Установка для метода испытаний 4.2 - в соответствии с рекомендуемым приложением 2. Схема испытаний для метода 4.3 - в соответствии с черт.3.

Схема испытаний по определению адгезионной составляющей коэффициента трения

1 - вращающийся образец; 2, 3 - плоские контробразцы

Черт.1

Схема испытаний по оценке коэффициента трения при ударе

Черт.2

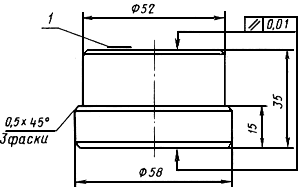

Образцы для испытаний по оценке коэффициента трения при ударе

Неподвижный образец

1 - исследуемая поверхность

Подвижный образец в виде кольца

1 - исследуемая поверхность

Черт.3

2. ПРИБОРЫ И МАТЕРИАЛЫ

2.1. Для оценки адгезионной составляющей коэффициента трения (метод 4.1) рекомендуется установка ОТ-1 (с измерительным устройством), описание которой приведено в приложении 1.

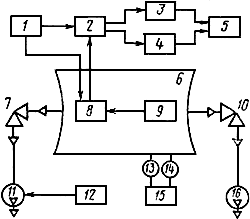

Для оценки трения качения (метод 4.2) рекомендуется установка (с измерительным устройством), приведенная в приложении 2.

Испытательная установка должна обеспечивать:

получение вакуума при давлении в рабочей камере не более 10 Па безмасляными средствами откачки;

арретирование колеблющегося маятника до амплитуды не менее 1 рад;

измерение коэффициента трения качения в диапазоне от 10 до 10

при температуре (293±10) К с погрешностью не более 10%.

Колеблющееся тело маятника (черт.7) должно обладать массой (0,8±0,1) кг, обеспечивать период колебаний (3,8±0,2) с, линейную скорость перемещения пятна контакта в пределах 2·10 до 1·10

м/с, настройку положения равновесия в пределах 2·10

рад с погрешностью не более 1·10

рад. Система измерения углов колебаний должна обеспечивать измерение углов в диапазоне 0,02

1 рад с погрешностью не более 5%.

Для оценки коэффициента трения при ударе (метод 4.3) рекомендуется импульсный трибометр, описание которого приведено в приложении 4.

Установка проведения испытаний по методу 4.3 (черт.2) должна состоять из приспособления для фиксации неподвижного образца, механизма раскручивания и сброса вращающегося образца, устройств для измерения длины и продолжительности полета вращающегося образца.

Приспособление для фиксации неподвижного образца должно обеспечивать его жесткое крепление в положении, обеспечивающем горизонтальное расположение исследуемой поверхности и возможность перемещения образца в горизонтальной плоскости после каждого соударения для смещения центров площадок контактирования последующих соударений подвижного и неподвижного образцов.

Механизм раскручивания и сброса вращающегося образца должен включать привод вращения образца, измерительное устройство для контроля частоты вращения, приспособление освобождения вращающегося образца для падения.

Устройство для измерения длины полета вращающегося образца должно содержать стол, измерительная плоскость которого находится в плоскости исследуемой поверхности неподвижного образца.

Испытательная установка должна обеспечивать вращение образца с регулируемой частотой от 300 до 1000 мин с погрешностью поддерживания заданной частотой не более 2% от требуемой величины частоты.

Устройство контроля частоты вращения образца должно обеспечивать контроль частоты вращения в диапазоне от 300 до 1000 мин с погрешностью не более 0,2% от измеряемой величины.

Измерение длины полета вращающегося образца с погрешностью не более 0,5 мм.

Измерение продолжительности полета вращающегося образца должно производиться с погрешностью не более 1% от измеряемой величины.

Примечание. Допускается заменять устройство для измерения длины полета образца приспособлением для измерения максимальной высоты Н (черт.2) с погрешностью не более 0,5 мм.

2.2. В общем случае технологию изготовления образцов, шероховатость их исследуемых поверхностей и смазочные материалы выбирают в требуемом сочетании.

При испытаниях по методу 4.1 вращающийся образец (черт.1) выполняют из материала не менее чем в 1,5 раза более твердого исследуемого сочетания трущихся материалов.

Плоские контробразцы из материала твердостью не более 450 единиц по ГОСТ 2999-75. Толщина

контробразца в соответствии с таблицей.

Материал контробразца | Твердость | Толщина | Haгpузка, | Продолжительность выдержки под нагрузкой, с | ||

1-е нагружение | 2-е нагружение | 1-е нагружение | 2-е нагружение | |||

Черные металлы | 140-450 | 4 | 300 | 30000 | 5 | 10 |

Менее 140 | 6 | 100 | 10000 | 5 | 10 | |

Цветные металлы, их сплавы (медь, латунь, бронза и т.д.) | Не менее 130 | 6 | 300 | 30000 | 5 | 30 |

35-130 | 9 | 100 | 10000 | 10 | 30 | |

8-35 | 6 | 30 | 2500 | 20 | 60 | |

Отклонения твердости контробразца в одной серии испытаний должны быть не более 5% среднего значения. Шероховатость рабочих поверхностей образца и контробразца =0,16

0,32 мкм.

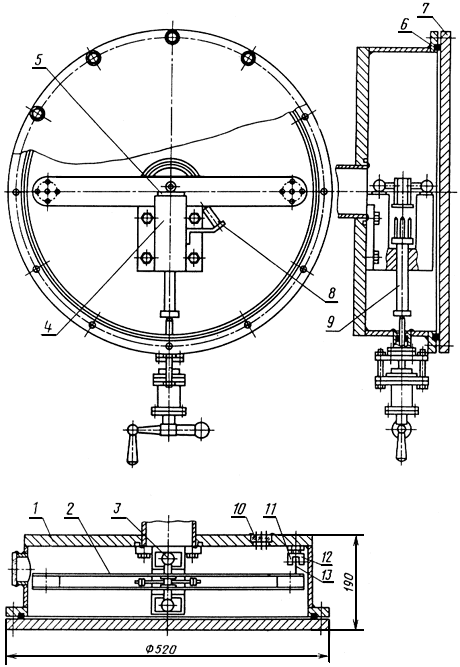

При испытаниях по методу 4.2, в качестве опор качения 4 (черт.7) используют стальные шары по ГОСТ 3722-81 11-й степени точности, группы Н, диаметром 12,3 мм из стали марки ШХ 15 по ГОСТ 801-78. Плоские образцы 9 (черт.7) изготавливают из исследуемого материала в виде прямоугольных пластин и крепят прижимом 10 к верхней площадке кронштейна 1.

При испытаниях по методу 4.3 используется неподвижный образец (черт.3) из исследуемого материала, твердость которого по Виккерсу должна быть не менее чем в 1,5 раза меньше твердости материала вращающегося образца.

Вращающийся образец выполняется в виде шара по ГОСТ 3722-81 11-й степени точности, группы Н, диаметром 10 мм из стали марки ШХ15 по ГОСТ 801-78 и в виде кольца (черт.4) из исследуемого материала.

При проведении сравнительных испытаний по методу 4.3.1 используют неподвижные образцы с шероховатостью исследуемой поверхности =0,32

0,16 мкм.

Промывочные жидкости: бензин по ГОСТ 443-76, ацетон по ГОСТ 2603-79, спирт по ГОСТ 5962-67.

Протирочный материал - отбеленная хлопчатобумажная бязь по ГОСТ 11680-76.

3. ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. Подготовка к испытаниям по методу 4.1

3.1.1. Образцы и контробразцы промывают последовательно в бензине и ацетоне и высушивают на воздухе.

3.1.2. Смазочный материал наносят на предварительно очищенную поверхность контробразца поливом (жидкие смазочные материалы) или с помощью шпателя (пластичные смазочные материалы). В последнем случае толщина смазочного материала должна быть достаточной для его визуального обнаружения.

Примечание. Допускается наносить смазочный материал на поверхность контробразцов после закрепления их в испытательной установке до приведения образцов в соприкосновение. Образцы выдерживают при комнатной температуре в течение 30-40 мин.

3.2. Подготовка к испытаниям по методу 4.2

3.2.1. Закрепляют испытуемые образцы прижимом 10 к площадке кронштейна 11 (см. черт.7).

3.2.2. Протирают последовательно бязью, смоченной в бензине, ацетоне и спирте, шаровые опоры 4 и рабочую поверхность образцов 9.

3.2.3. Снимают с арретира диск 8, опуская колеблющееся тело маятника шаровыми опорами 4 на испытуемые образцы 9.

3.2.4. Устанавливают грузами 6 колеблющееся тело маятника таким образом, чтобы флажок 7 расположился симметрично относительно фотодиодов 12.

3.2.5. Арретируют колеблющееся тело маятника, герметизируют рабочий объем и откачивают вакуумную систему до давления не выше 10 Па.

3.2.6. Рассчитывают интервал времени между импульсами с фотодиодов 12, соответствующий начальной амплитуде колебаний

по формуле:

=1,21 arc sin (0,0128

),

где - модуль Юнга материала испытываемого образца, Па.

3.3. Подготовка к испытаниям по методу 4.3

3.3.1. Перед проведением испытаний вращающийся образец и рабочую поверхность неподвижного образца промывают последовательно в бензине и ацетоне. После промывки, при необходимости, на исследуемую поверхность образца наносят смазочный материал.

3.3.2. Устанавливают и закрепляют неподвижный образец.

3.3.3. Устанавливают вращающийся образец в механизме для раскручивания и сброса. Механизм раскручивания и сброса устанавливают на высоте, обеспечивающей расстояние от исследуемой поверхности неподвижного образца до нижнего края вращающегося образца (см. черт.2).

4. ПРОВЕДЕНИЕ, ОБРАБОТКА И ОЦЕНКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

4.1.Метод оценки адгезионной составляющей коэффициента трения

4.1.1. Образец и контробразцы устанавливают в испытательной установке (см. черт.1), принимая меры предосторожности для сохранения смазочного материала на поверхности контробразца.

Взаимная установка образца и контробразца должна производиться таким образом, чтобы расстояние от края контробразца до центра участка его поверхности, в которую вдавливается образец, было не менее 10 мм.

4.1.2. Образцы приводят в соприкосновение и прикладывают сжимающую нагрузку для 1-го нагружения (см. таблицу).

4.1.3. Образцы выдерживают под нагрузкой в течение времени не менее указанного для 1-го нагружения (см. таблицу).

4.1.4. Вращают образец с частотой 2 об/мин с погрешностью ±10% и после поворота образцы на 30-60° непрерывно регистрируют значение момента сил трения с погрешностью не более ±5% на протяжении углового перемещения на 90°.

4.1.5. Снимают испытательную нагрузку, разобщают и смещают относительно друг друга образец и контробразцы. Смещение образцов производят таким образом, чтобы расстояние между центрами отпечатков, образованных в результате вдавливания образца при повторных нагружениях было не менее 15 мм.

4.1.6. Проводят испытание в соответствии с пп.4.1.2-4.1.5 при испытательной нагрузке Р для 2-го нагружения (см. таблицу), и измеряют момент сил трения .

4.1.7. Испытания по пп.4.1.1-4.1.6 повторяют не менее 10 раз.

4.1.8. Испытанные образцы снимают с испытательной установки, промывают последовательно в бензине и ацетоне и измеряют диаметры каждого отпечатка в двух взаимно перпендикулярных направлениях при 1-м нагружении (![]() ) и при 2-м нагружении с погрешностью не более 0,01 мм.

) и при 2-м нагружении с погрешностью не более 0,01 мм.

4.1.9. Вычисляют диаметры отпечатков и

в миллиметрах для каждого испытания как среднюю арифметическую величину измерений двух соответствующих отпечатков на двух одновременно испытываемых контробразцах в двух взаимно перпендикулярных направлениях

![]() ;

;![]() ,

,

где ![]() - диаметры отпечатков на первом и втором контробразцах соответственно.

- диаметры отпечатков на первом и втором контробразцах соответственно.

4.1.10. Для каждого испытания по величинам диаметров отпечатков и соответствующим им величинам моментов сил трения

и

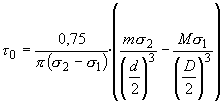

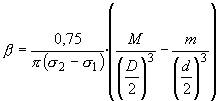

вычисляют параметры

и

зависимости прочности адгезионной связи от нормальных контактных напряжений

по формулам

;

; ,

,

где ![]() ;

; ![]() - средние величины нормальных контактных напряжений при первом и втором нагружениях соответственно.

- средние величины нормальных контактных напряжений при первом и втором нагружениях соответственно.

4.1.11. За результат испытаний принимают коэффициент трения , вычисленный по средним арифметическим значениям параметров

и

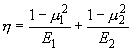

по формуле:

![]() .

.

4.2. Оценка коэффициента трения качения

4.2.1. Освобождают колеблющееся тело маятника от арретира и, воздействуя электромагнитом на груз (черт.7), раскачивают его до достижения интервала времени между импульсами с фотодиодов 12 до величины в соответствии с п.3.2.6.

4.2.2. Регистрируют количество импульсов с фотодиодов 12 и интервалы времени между импульсами до увеличения интервала времени на (20±5)%, по количеству импульсов определяют количество полных колебаний

.

4.2.3. Арретируют колеблющееся тело маятника.

4.2.4. Определяют начальную амплитуду колебаний по формуле:

![]() .

.

4.2.5. Определяют амплитуду колебаний по формуле:

![]() ,

,

где - интервал между импульсами с фотодиодов 12 после

полных колебаний, с.

4.2.6. Рассчитывается коэффициент трения качения по формуле:

![]() .

.

4.2.7. За результат испытаний принимают коэффициент трения , вычисленный по средним арифметическим значениям 10 измерений.

4.3.Оценка коэффициента трения при ударе.

4.3.1. Устанавливают два метода испытаний.

4.3.1.1. Испытания при различных высотах падения, обеспечивающих изменение контактных давлений и различных скоростях скольжения с использованием в качестве вращающегося образца кольца из исследуемого материала.

4.3.1.2. Сравнительные испытания при высоте падения =500±0,5 мм и различных скоростях скольжения с использованием в качестве вращающегося образца шара из определенного материала.

4.3.2. Раскручивают образец до заданной частоты вращения из ряда 950, 1910, 3820, 5730, 7640, 9550 об/мин, что соответствует скоростям скольжения 1,5; 3,6; 9; 12; 15 м/с для кольцевого образца и ряда 970, 1930, 3870, 5820, 7740, 9680 об/мин, что соответствует скоростям скольжения 0,5; 1; 2; 3; 4; 5 м/с для шара.

4.3.3. Освобождают вращающийся образец для падения на неподвижный образец. После каждого соударения изменяют положение неподвижного образца в горизонтальной плоскости. При этом расстояние между центрами соседних поверхностей контактирования при соударении должно быть не менее 4, а до края неподвижного образца - не менее 2,5

(

- диаметр поверхности контактирования).

Примечание. Центр поверхности контактирования при упругопластическом контакте определяют по отпечатку на поверхности неподвижного образца. При отсутствии данных по диаметру отпечатка эти расстояния должны быть не менее 10 и 6 мм соответственно. Диаметр отпечатка может быть измерен с помощью профилографа (см. приложение 2).

4.3.4. При испытаниях по методу (4.3.1.1) высоту падения выбирают, исходя из необходимого давления.

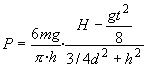

4.3.4.1. При упругом деформировании неподвижного образца высоту падения вращающегося образца () в миллиметрах для получения требуемого давления вычисляют по формуле:

![]() ,

,

где - коэффициент,

=22964 для

в кПа и

=2252 для

в кгс/см

;

- максимальное контактное давление, кПа (кгс/см

);

- масса вращающегося образца, кг;

- радиус вращающегося образца, см;

- приведенный модуль упругости, вычисляемый по формуле:

,

,

где ,

- модули упругости материалов вращающегося и неподвижного образцов, кг/см

;

,

- коэффициенты Пуассона материалов вращающегося и неподвижного образцов.

Примечание. Упругое соударение характеризуется отсутствием отпечатка на неподвижном и подвижном образцах после соударения.

4 3.4.2. При упругопластическом деформировании неподвижного образца высоту падения вращающегося образца (), обеспечивающую возникновение требуемого контактного давления (

) в кПа, подбирают опытным путем, производя расчет по формуле:

,

,

где - продолжительность первого отскока, с;

- глубина отпечатка, см;

- диаметр отпечатка, см.

Примечание. Упругопластическое деформирование характеризуется возникновением отпечатка на неподвижном образце в результате соударения образцов.

4.3.5. Измеряют длину полета вращающегося образца в соответствии с черт.3 и продолжительность его полета.

4.3.6. При испытаниях проводят десять соударений для каждой испытываемой пары образцов. Перед каждым соударением производят очистку вращающегося образца по п.3.3.1.

4.3.7. Вычисление коэффициента трения

4.3.7.1. При испытаниях по методу (4.3.1.1) коэффициент трения вычисляют по формуле:

![]() ,

,

где - высота падения вращающегося образца, см;

- длина первого отскока в горизонтальной плоскости, см;

- продолжительность полета вращающегося образца, измеряемая от момента его соударения с неподвижным образцом до момента первого соударения с поверхностью стола устройства для измерения длины полета, с;

- ускорение свободного падения, см/с

.

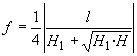

4.3.7.2. При испытаниях по методу (4.3.1.2) коэффициент трения вычисляют по формуле:

![]() ,

,

Примечание. При измерении максимальной высоты отскока вместо его продолжительности

, коэффициент трения вычисляют по формуле:

,

,

где - длина отскока, см;

- максимальная высота отскока, см;

- высота падения, см.

4.3.8. За результат испытаний принимают коэффициент трения , вычисленный по средним арифметическим значениям 10 соударений.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Трибометр ОТ-1

Черт.4

При испытаниях образец 5 закрепляют в обойме 4, связанной с приводом вращения от электродвигателя 1 через зубчатую пару 2 и 3. Обойма снабжена устройством 11 для измерения крутящего момента. Неподвижные образцы 10 закрепляют в верхней 6 и нижней 12 оправках трибометра. Нагружение испытываемых образцов осуществляется грузом 9 через рычаг 8 и опору 7.

Трибометр должен обеспечивать создание нагрузок на образцы от 30 до 30000 Н с погрешностью ±5% и измерение момента трения до 8 Н·м с погрешностью ±5%.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ КАЧЕНИЯ

Схема установки приведена на черт.5. Вентили 7 и 10 соединяют рабочую камеру 6 с магниторазрядным насосом 11 и цеолитовым насосом 16. Система индикации 8 и предварительный усилитель 2, питаемые блоком 1, формируют электрические импульсы, поступающие на вход электронных частотомеров 3, 4. Частотомер 3 измеряет интервалы времени между импульсами, что позволяет определить амплитуду колебаний. Частотомер 4 суммирует импульсы, в течение одного полного периода колебаний формируются 4 импульса. Цифропечатающее устройство 5 фиксирует результаты измерений частотомеров 3, 4 через определенное количество колебаний или через заданный интервал времени.

1 - блок питания типа Б5-44; 2 - предварительный усилитель; 3, 4 - частотомер типа Ф 5137; 5 - цифропечатающее устройство типа Ф 5235 К; 6 - рабочая камера; 7 - вентиль; 8 - система индикации; 9 - маятник; 10 - вентиль; 11 - магниторазрядный насос типа НОРД-100; 12 - блок питания насоса; 13 - преобразователь манометрический термопарный МПТ-2; 14 - преобразователь манометрический ионизационный ПМЕ-2; 15 - вакуумметр типа ВИТ-3; 16 - цеолитовый насос типа ЦВА-1-2.

Черт.5

На черт.6 представлена схема маятника, установленного на фланце вакуумной камеры 1. Для предохранения от сотрясений, случайных толчков и вибраций камера 1 крепится на специальном фундаменте. Колеблющееся тело 2 опирается двумя шаровыми опорами 3 на укрепленный на кронштейне 4 испытуемый образец 5. Резиновая прокладка 6 герметизирует камеру 1 с фланцем 7. Электромагнит 8 раскачивает колеблющееся тело 2 до заданной амплитуды. Шток 9 при движении вверх арретирует колеблющееся тело 2. Токовводы 10 обеспечивают питание электромагнита 8, светодиодов 11 и съем информации с фотодиодов 12. Фотодиоды 12 и светодиоды 11 обеспечивают формирование электрических импульсов при прохождении флажка 13 мимо щелей, установленных перед фотодиодами 12. Один из фотодиодов 12 и один из светодиодов 11 расположены с одной стороны флажка 13, а остальные - с другой стороны. Расположение фотодиодов 12 рядом со светодиодами 11 устраняет паразитную засветку фотодиодов светодиодами, что расширяет диапазон измерений в сторону малых углов колебаний.

Черт.6

На черт.7 представлено колеблющееся тело маятника, содержащее плоские планки 1, цилиндрические грузы 2, ось 3, шаровые опоры 4, балансирную ось 5, грузы 6, флажок 7, диск 8, плоские образцы 9, прижим 10, кронштейн 11, фотодиод 12.

Черт.7

Цилиндрические грузы 2 изготавливают из латуни марки ЛС-59 по ГОСТ 15527-70. Грузы 6 - из стали марки Ст 3 сп по ГОСТ 380-71. Все остальные детали изготавливают из алюминиевого сплава Д-16 по ГОСТ 4784-74. Диск 8, имеющий три симметрично расположенных по окружности отверстия, предназначен для арретирования колеблющегося тела маятника вертикальным подъемным устройством. Система измерения углов колебаний включает: два фотодиода 12 типа ФД-8 К группы 1691, два светодиода 13 типа АЛ107Б, флажок 7, укрепленный на колеблющемся теле маятника, ширина флажка 7, составляющая (1±0,1) мм, равна ширине каждой из 2 щелей, установленных перед фотодиодом 12.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

РАСЧЕТ КОЭФФИЦИЕНТА ГИСТЕРЕЗИСНЫХ ПОТЕРЬ

При ![]() основной вклад в силу сопротивления качению вносит гистерезисная составляющая, что позволяет по полученному значению

основной вклад в силу сопротивления качению вносит гистерезисная составляющая, что позволяет по полученному значению определить также коэффициент гистерезисных потерь

материала испытуемого образца по формуле:

![]() ,

,

где - модуль Юнга материала образца, Па.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

ИМПУЛЬСНЫЙ ТРИБОМЕТР

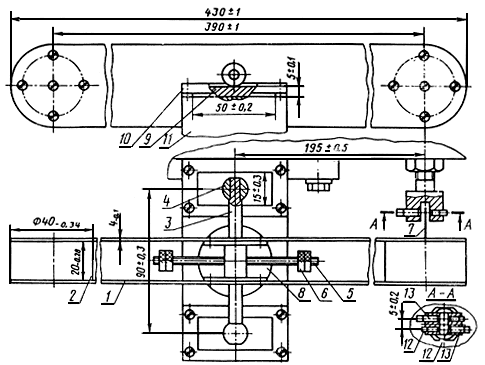

Импульсный трибометр (черт.8) состоит из приспособления для установки неподвижного образца, механизма раскручивания сброса вращающегося образца, устройств для измерения длины и продолжительности отскока вращающегося образца.

Черт.8

Приспособление для установки неподвижного образца представляет собой массивный цилиндр 8, на котором с помощью зажимов 5 закреплен неподвижный образец 4. Приспособление установлено на основании прибора 9 с возможностью поворота эксцентрично линии падения вращающегося образца с целью получения требуемого расстояния между отпечатками, см. п.4.3.3 после каждого соударения.

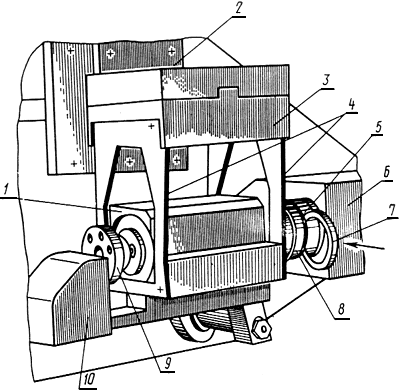

Механизм раскручивания и сброса вращающегося образца (черт.9), установленный на кронштейне 2, включает электродвигатель 1 для вращения образца, устройство для контроля частоты вращения образца и приспособление 3, освобождающее вращающийся образец для падения.

Черт.9

Привод вращения образца состоит из соосно установленных ведущей 8 и ведомой 5 оправок, между которыми с помощью пружин 4 зажат вращающийся образец 7. Оправка 8 установлена на оси электродвигателя 1, имеющего регулируемую частоту вращения от 300 до 10000 об/мин.

Регулирование усилий пружин 4 при смене вида вращающегося образца (шара и кольца) осуществляется перемещением оправок 8 и 5 путем передвижения кронштейна 2 и опоры 6.

Устройство для контроля частоты вращения образца включает датчик импульсов 9, установленный на оси электродвигателя 1 и магнитную головку 10, подключенную к измерительной аппаратуре. Регистрация частоты сигналов производится частотомером.

Приспособление освобождения вращающегося образца для падения включает кронштейн 2 (черт.8), перемещаемый рычагом 3, посредством соленоида (на черт.8 не показан). Механизм раскручивания и сброса вращающегося образца подвижно установлен на колонне 1 и снабжен реечным приводом, обеспечивающим перемещение его вдоль колонны от 100 до 800 мм.

Устройство для измерения длины отскока вращающегося образца представляет собой горизонтальную платформу (лист органического стекла) 10 с подвижными линейками, обеспечивающими измерение длины в пределах от 60 до 700 мм. Лист 10 накрыт регистрирующей и копировальной бумагой, при ударе по которой вращающийся образец оставляет отпечаток. Длина отскока измеряется линейками 11 и 12, как расстояние между указанными отпечатком и плоскостью падения вращающегося образца. Измерение производят с погрешностью не более 0,5 мм.

Устройство для измерения продолжительности первого отскока вращающегося образца представляет собой электрическую систему, основанную на использовании частотомера, запуск которого производится при подаче сигнала с блока управления 7 на сброс вращающегося образца, а отключение электрическим импульсом, поступившим с пьезоэлектрического датчика 6, закрепленного на листе 10, когда по нему проводят удар отскакивающим вращающимся образцом. Из измеренного времени вычитают время падения вращающегося образца до плоскости листа 10. Указанное устройство позволяет измерить время полета образца между соударениями с точностью 0,01 с.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ИЗМЕРЕНИЕ РАЗМЕРОВ ОТПЕЧАТКА

Измерение производят с помощью профилографа путем записи профилограммы рабочей поверхности неподвижного образца. Трасса профилографирования должна проходить через диаметральное сечение отпечатка.

Образец устанавливают на основании прибора и визуально ориентируют его так, чтобы ощупывающая игла датчика профилографа находилась вблизи центра отпечатка. Поперечным относительно трассы профилографирования перемещением образца определяют место наибольшего заглубления отпечатка (положение диаметрального сечения). Ощупывающая игла перемещением датчика в направлении трассы профилографирования выводится за пределы отпечатка. Снимается профилограмма отпечатка. Горизонтальное и вертикальное увеличение должны обеспечивать измерение диаметра и глубины отпечатка с погрешностью не более 5%.

Текст документа сверен по:

М.: Издательство стандартов, 1988