ГОСТ Р ИСО 21247-2007

Группа Т59

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Статистические методы

КОМБИНИРОВАННЫЕ СИСТЕМЫ НУЛЬ-ПРИЕМКИ И ПРОЦЕДУРЫ УПРАВЛЕНИЯ

ПРОЦЕССОМ ПРИ ВЫБОРОЧНОМ КОНТРОЛЕ ПРОДУКЦИИ

Statistical methods.

Combined accept-zero systems and process control procedures for sampling products

ОКС 03.120.30

Дата введения 2008-09-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом "Научно-исследовательский центр контроля и диагностики технических систем" (ОАО "НИЦ КД") и Техническим комитетом по стандартизации ТК 125 "Статистические методы в управлении качеством продукции" на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением развития, информационного обеспечения и аккредитации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 декабря 2007 г. N 574-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 21247:2005 "Комбинированные системы нуль-приемки и процедуры управления процессом при выборочном контроле продукции" (ISO 21247:2005 "Combined accept-zero sampling systems and process control procedures for product acceptance").

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты, сведения о которых приведены в дополнительном приложении F

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Современные методы менеджмента качества поощряют предприятие к совершенствованию производства и обеспечивают необходимую гибкость при внедрении непрерывного улучшения. Существует развивающаяся индустриальная философия качества продукции, которая признает потребность изменений политики в области качества, обеспечивающей поставщикам возможности и стимулы для улучшения качества продукции и отношений между поставщиком и потребителем.

Используемые должным образом методы управления процессами и статистические методы управления являются эффективными средствами предотвращения несоответствий и накопления информации для систематического улучшения. Эффективная система управления процессами также может использоваться для получения информации о качестве комплектующих, представленных для приемки. Настоящий стандарт поощряет поставщиков использовать управление процессами и статистические методы для внутреннего контроля продукции, а также представлять потребителю для одобрения методы управления процессами. Таким образом, потребность в методах статистического приемочного контроля может быть сокращена или даже устранена.

Выборочный контроль является не самым эффективным способом подтверждения соответствия. Планам выборочного контроля при приемке продукции соответствуют риски изготовителя и потребителя. Увеличение объемов выборочного контроля является одним из способов уменьшения этих рисков, но увеличивает затраты на контроль. Поставщики могут сократить свои риски, используя эффективные производственные процессы с соответствующим управлением процессами. В таком случае риск является управляемым и, следовательно, объемы контроля и испытаний могут быть сокращены.

Настоящий стандарт поддерживает тех производителей, кто в противоположность стратегии контроля, основанной на пределе приемлемого качества (AQL), отдает предпочтение эффективной стратегии предотвращения несоответствий, включающей в себя общую систему менеджмента качества, непрерывного улучшения и партнерства. Основа этой стратегии - сотрудничество между потребителем и поставщиком, обладающими необходимой компетентностью и ясно осознающими взаимную выгоду от постоянного изготовления высококачественной продукции и услуг. Цель состоит в создании атмосферы, когда каждое несоответствие вызывает корректирующие действия и улучшения в противоположность ситуации, когда единственной целью является достижение установленного в контракте AQL.

Основой настоящего стандарта являются следующие положения:

a) поставщики обязаны представлять комплектующие, соответствующие установленным требованиям, и поддерживать достаточные свидетельства их соответствия;

b) поставщики несут ответственность за производство и управление процессами изготовления продукции в соответствии с установленными требованиями;

c) предполагается, что поставщики используют признанные методы предотвращения несоответствий, такие как методы статистического управления процессами.

Цель настоящего стандарта - приемка продукции, изготовленной в результате эффективного управления процессами. Стандарт включает в себя системы выборочного контроля на основе принципа нуль-приемки (см. приложение А), а также процедуры планирования и проведения контроля качества и соответствия продукции установленным требованиям. Целью применения статистического приемочного контроля является верификация эффективности управлений процессом и предварительная оценка результатов разработки и внедрения методов управления процессом.

При проведении приемочного контроля с использованием таблиц настоящего стандарта поставщик имеет возможность выбрать один из трех типов контроля: одноступенчатый выборочный контроль по альтернативному признаку; одноступенчатый выборочный контроль по количественному признаку; непрерывный выборочный контроль по альтернативному признаку. Кроме того, приведены процедуры переключения на нормальный, усиленный и ослабленный контроль.

Некоторые организации применяют политику в области качества, не предполагающую использование планов выборочного контроля, основанных на AQL. Настоящий стандарт согласуется с такой политикой.

1 Область применения

Настоящий стандарт устанавливает системы плана нуль-приемки* и процедуры планирования и проведения выборочного контроля для оценки качества и соответствия продукции установленным требованиям.

______________

* План с нулевым приемочным числом.

Кроме того, настоящий стандарт устанавливает требования для альтернативных методов приемки, предложенных поставщиком. Такие альтернативные методы должны быть основаны на установлении и применении внутренней системы менеджмента качества, основанной на предупреждении дефектов, обеспечивающей соответствие продукции требованиям контракта, технических условий и стандартов.

Настоящий стандарт, если это установлено в контракте, применяется поставщиком и распространяется на его поставщиков и продавцов продукции. Планы качества должны применяться в соответствии с контрактной документацией, а комплектующие могут быть представлены на приемку только в том случае, если требования настоящего стандарта выполнены.

Системы и процедуры выборочного контроля настоящего стандарта применимы, если это предусмотрено для оценки соответствия установленным требованиям, для:

a) готовой продукции;

b) компонентов или основных материалов;

c) процессов или услуг;

d) материалов в процессе производства;

e) поставок при хранении;

f) процессов технического обслуживания;

g) данных или записей;

h) процедур, связанных с действиями руководства.

Примечание - Использование слова "продукция" в настоящем стандарте относится также к услугам и комплектующим.

Системы и процедуры выборочного контроля, установленные в настоящем стандарте, не предназначены для использования в разрушающих испытаниях и в тех случаях, когда разбраковка продукции не применима или нежелательна. В таких случаях системы выборочного контроля должны быть определены в технических условиях на продукцию или в контракте.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ИСО 3534-1:2006 Статистика. Словарь и условные обозначения. Часть 1. Общие статистические термины и термины, используемые в вероятностных задачах

ИСО 3534-2:2006 Статистика. Словарь и условные обозначения. Часть 2. Прикладная статистика

ИСО 5479:1997 Статистическое представление данных. Проверка на отклонение от нормального распределения

ИСО 7873:1993 Контрольные карты для среднего арифметического с предупреждающими границами

ИСО 8258:1991 Контрольные карты Шухарта

ИСО 9000:2005 Системы менеджмента качества. Основные принципы и словарь

ИСО 9001:2000 Системы менеджмента качества. Требования

ИСО 9004:2000 Системы менеджмента качества. Рекомендации по улучшению деятельности

ИСО 11462-1:2001 Руководство по применению статистического управления процессами (SPC). Часть 1. Элементы SPC

3 Термины, определения и обозначения

3.1 Термины и определения

В настоящем стандарте использованы термины и определения по ИСО 9000, ИСО 3534-1, ИСО 3534-2, а также следующие термины с соответствующими определениями:

3.1.1 приемка (acceptance): Действия уполномоченного представителя потребителя, действующего от имени потребителя или от имени другого предприятия, по принятию в собственность предоставленной идентифицированной продукции или по одобрению предоставленных услуг в качестве частичного или полного выполнения контракта.

3.1.2 среднее выходное качество (average outgoing quality) AOQ: Математическое ожидание среднего уровня качества выходящей продукции для данного качества входящей продукции.

Примечание - Адаптированное определение 1.4.7.1 из ИСО 3534-2.

3.1.3 предел среднего выходного качества (average outgoing quality limit) AOQL: Максимальное значение AOQ среди всех возможных значений уровня качества выходящей и входящей продукции для данного плана статистического приемочного контроля и устранения всех не принятых партий.

[ИСО 3534-2, определение 1.4.7.2]

3.1.4 предел приемлемого качества* (acceptance quality limit) AQL: Уровень качества, который является худшим приемлемым средним качеством процесса, когда на статистический приемочный контроль представлена непрерывная серия партий.

______________

* Ранее для AQL применялся термин "приемлемый уровень качества".

3.1.5 контрактные требования к качеству (продукции) (contract quality requirements): Технические требования, установленные в контракте, касающиеся качества продукции или услуг, и пункты контракта, описывающие технический контроль и другие процедуры контроля, возложенные на поставщика, предназначенные для подтверждения соответствия продукции или услуг требованиям контракта.

3.1.6 критическая характеристика (critical characteristic): Характеристика, выявленная на основе логических заключений и опыта, которая должна соответствовать указанным требованиям, чтобы избежать опасных для людей условий при эксплуатации и техническом обслуживании, а также (в зависимости от продукции) характеристика, влияющая на выполнение тактической функции основной продукции или услуги.

3.1.7 критическая несоответствующая единица продукции (critical nonconforming item): Единица продукции, не соответствующая указанным требованиям не менее чем по одной критической характеристике.

3.1.8 контроль (inspection): Оценка соответствия на основе наблюдений и заключений, сопровождаемых соответствующими измерениями, испытаниями или градуировкой.

[ИСО 3534-2, определение 1.4.1.2]

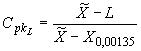

3.1.9 нижний индекс возможностей процесса (lower process capability index) : Индекс, описывающий возможности процесса относительно нижнего предела поля допуска.

Примечания

1 Обычно нижний индекс возможностей процесса обозначают . Он представляет собой разность между медианой процесса

и нижним пределом поля допуска

, деленную на длину соответствующего нижнего базового интервала для процесса в состоянии статистической управляемости, а именно:

,

,

где ![]() - квантиль распределения характеристики качества уровня 0,00135.

- квантиль распределения характеристики качества уровня 0,00135.

2 Для нормального распределения медиана процесса совпадает со средним процесса

, а

![]() .

.

![]() .

.

3 Адаптированное определение 1.2.7.3 из ИСО 3534-2.

3.1.10 нижний базовый интервал (lower reference interval): Интервал, ограниченный медианой процесса и квантилем уровня 0,00135

![]() , длина которого равна разности

, длина которого равна разности ![]() .

.

Примечания

1 В случае нормального распределения для нижнего базового интервала справедливо равенство ![]() .

.

2 Адаптированное определение 1.2.5.8 из ИСО 3534-2.

3.1.11 основная характеристика (major characteristic): Характеристика в отличие от критической, выполнение требований к которой позволяет избежать отказа или материальных потерь, уменьшения или сокращения удобств при использовании единицы продукции для предназначенной цели.

3.1.12 основная несоответствующая единица продукции (major nonconforming item): Единица продукции, не соответствующая установленным требованиям не менее чем по одной основной характеристике, но соответствующая требованиям по всем критическим характеристикам.

3.1.13 минимальный индекс возможностей процесса (minimum process capability index), : Наименьший из верхнего и нижнего индексов возможностей процесса.

Примечания

1 ![]() .

.

2 Адаптированное определение 1.2.7.5 из ИСО 3534-2.

3.1.14 вспомогательная характеристика (minor characteristic): Характеристика в отличие от критической или основной, отклонение которой от установленных требований практически не влияет на снижение удобства использования единицы продукции в соответствии с предназначенной целью или отклонение которой от требований стандартов имеет слабое влияние на эффективность использования или функционирование продукции.

3.1.15 вспомогательная несоответствующая единица продукции (minor nonconforming item): Единица продукции, не соответствующая установленным требованиям не менее чем по одной вспомогательной характеристике, но соответствующая требованиям по всем критическим и основным характеристикам.

3.1.16 несоответствие (nonconformity): Невыполнение установленного требования.

[ИСО 9000:2000, определение 3.6.2]

3.1.17 несоответствующая единица продукции (nonconforming item): Единица продукции не менее чем с одним несоответствием.

[ИСО 3534-2, определение 1.1.2.12]

3.1.18 возможности процесса (process capability): Статистическая оценка выходной характеристики процесса, по которой судят о нахождении процесса в состоянии статистической управляемости.

Примечание - Адаптированное определение 1.2.7.1 из ИСО 3534-2.

3.1.19 индекс возможностей процесса (process capability index) : Индекс, описывающий возможности процесса относительно заданного поля допуска.

Примечания

1 Обычно индекс возможностей процесса обозначают и выражают с помощью длины поля допуска, деленного на длину базового интервала для процесса в состоянии статистической управляемости, а именно:

![]() ,

,

где ![]() и

и ![]() - квантили распределения характеристики качества, отсекающие верхнюю и нижнюю части распределения, соответствующие уровню 0,00135.

- квантили распределения характеристики качества, отсекающие верхнюю и нижнюю части распределения, соответствующие уровню 0,00135.

2 Для нормального распределения базовый интервал соответствует 6 , а индекс возможностей процесса задается формулой

![]() .

.

3 Адаптированное определение 1.2.7.2 ИСО 3534-2.

3.1.20 период производства (production interval): Интервал времени изготовления продукции при непрерывном выборочном контроле, относительно которого предполагается чрезвычайно однородное качество.

Примечание - Интервал производства обычно равен одной смене. Он может быть равен дню, если есть уверенность, что изменения в течение смены не влияют на качество продукции, но не более одного дня.

3.1.21 качество (quality): Степень соответствия присущих характеристик требованиям.

Примечания

1 Термин "качество" может применяться с такими прилагательными, как плохое, хорошее или отличное.

2 Термин "присущий" в отличие от термина "присвоенный" означает "имеющийся в чем-то". Прежде всего это относится к постоянным характеристикам.

[ИСО 9000:2000, определение 3.1.1]

3.1.22 обеспечение качества (quality assurance): Часть менеджмента качества, направленная на создание уверенности, что требования к качеству будут выполнены.

[ИСО 9000:2000, определение 3.2.11]

3.1.23 аудит качества (audit): Систематическая экспертиза действий и решений, относящихся к качеству, при независимой проверке или оценке рабочих требований программы качества, технических условий или требований контракта на продукцию или услугу.

3.1.24 программа обеспечения качества (quality programm): Программа, которую разрабатывают, планируют и выполняют, включающая в себя эффективные и рентабельные действия по обеспечению качества материалов и услуг на всех стадиях жизненного цикла продукции от концепции до валидации, полномасштабной разработки размещения и распоряжения.

3.1.25 базовый интервал (reference interval): Интервал, ограниченный квантилем ![]() уровня 0,99865 и квантилем

уровня 0,99865 и квантилем ![]() уровня 0,00135, длина которого равна разности

уровня 0,00135, длина которого равна разности ![]() .

.

Примечания

1 При нормальном распределении для базового интервала справедливо равенство ![]() .

.

2 Адаптированное определение 1.2.5.7 ИСО 3534-2.

3.1.26 план выборочного контроля (sampling plan): Комбинация необходимого объема выборки и соответствующих критериев приемки партии.

Примечания

1 План выборочного контроля не содержит правил отбора выборки.

2 Необходимо различать план выборочного контроля (3.1.26), схему выборочного контроля (3.1.27) и систему выборочного контроля (3.1.28).

3.1.27 схема выборочного контроля (sampling schema): Сочетание планов выборочного контроля и правил перехода от одного плана к другому.

3.1.28 система выборочного контроля (sampling system): Совокупность планов или схем выборочного контроля с соответствующими правилами переключения и процедурами выборочного контроля, включая критерии, в соответствии с которыми могут быть выбраны соответствующие планы или схемы.

Примечание - Настоящий стандарт содержит ряд систем выборочного контроля, индексированных по уровню верификации или по объему партии или продолжительности периода производства.

3.1.29 контроль с разбраковкой (screening inspection): Сплошной контроль с удалением всех единиц продукции или частей продукции, в которых обнаружены несоответствия.

Примечание - Разбраковка относится только к одному виду несоответствий.

[ИСО 3534-2, определение 1.4.1.7]

3.1.30 прослеживаемость (traceability): Возможность проследить историю, применение или местоположение того, что рассматривается.

Примечания

1 При рассмотрении продукции прослеживаемость может относиться к:

- происхождению материалов и комплектующих;

- истории обработки;

- распределению и местоположению продукции после поставки.

2 В области метрологии принято определение, приведенное в [1].

[ИСО 9000:2000, определение 3.4.5]

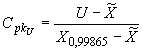

3.1.31 верхний индекс возможностей процесса (upper process capability index) : Индекс, описывающий возможности процесса относительно верхнего предела поля допуска.

Примечания

1 Верхний индекс возможностей процесса обозначают и определяют как разность между верхним пределом поля допуска

и медианой процесса

, деленной на длину верхнего базового интервала для процесса в состоянии статистической управляемости, а именно:

,

,

где ![]() - квантиль распределения характеристики качества, соответствующий уровню 0,00135.

- квантиль распределения характеристики качества, соответствующий уровню 0,00135.

2 Для нормального распределения медиана процесса совпадает со средним процесса

, a

![]() . Таким образом

. Таким образом

![]() .

.

(Адаптированное определение 1.2.7.4 из ИСО 3534-2).

3.1.32 верхний базовый интервал (upper reference interval): Интервал, ограниченный квантилем ![]() уровня 0,99865 и медианой процесса

уровня 0,99865 и медианой процесса , длина которого равна разности

![]() .

.

Примечания

1 При нормальном распределении для верхнего базового интервала справедливо равенство ![]() .

.

2 Адаптированное определение 1.2.5.9 из ИСО 3534-2.

3.1.33 уровень верификации (verification level) VL: Уровень важности или полезности характеристики для пользователя.

Примечание - Усилия по проверке соответствия могут быть распределены на основе их важности для пользователя. Основные характеристики требуют больше усилий по верификации, чем вспомогательные характеристики. Наиболее высокой ответственности соответствует VL-7, а самой низкой - VL-1. Уровни верификации Т и R включены для учета усиленного контроля при VL-7 и ослабленного контроля при VL-1.

3.2 Обозначения

- число несоответствующих единиц продукции в выборке; | |

- индекс возможностей процесса (см. 3.1.19); | |

- минимальный индекс возможностей процесса (см. 3.1.13); | |

- нижний индекс возможностей процесса (см. 3.1.9); | |

- верхний индекс возможностей процесса (см. 3.1.31); | |

- контрольный норматив для нормированного стандартного отклонения выборки | |

- нормированное стандартное отклонение выборки, т.е. | |

- частота отбора выборки при непрерывном выборочном контроле (см. D.2.4); | |

- поправочный коэффициент при определении | |

- длина стадии при непрерывном выборочном контроле (см. D.2.4); | |

- контрольный норматив для индекса качества; | |

- нижний предел поля допуска (наименьший предельный размер); | |

- объем выборки при контроле по альтернативному признаку; | |

| - объем выборки при контроле по альтернативному признаку для нормального контроля; |

| - объем выборки при контроле по альтернативному признаку для усиленного контроля; |

- объем выборки при контроле по количественному признаку; | |

- вероятность приемки; | |

- доля несоответствий процесса; | |

- индекс качества; | |

- индекс качества для нижнего предела поля допуска (см. D.2.2 и D.2.3); | |

- индекс качества для верхнего предела поля допуска (см. D.2.2 и D.2.3); | |

- дополнение до единицы доли несоответствий процесса (т.е. | |

- скорректированная сумма квадратов (см. D.2.2 и D.2.3); | |

- стандартное отклонение выборки (см. D.2.2 и D.2.3); | |

- выборочная дисперсия (см. D.2.2 и D.2.3); | |

- верхний предел поля допуска (наибольший предельный размер); | |

- выборочное среднее (см. D.2.2 и D.2.3); | |

- медиана процесса; | |

| - квантиль уровня 0,00135; |

| - квантиль уровня 0,99865; |

- среднее процесса; | |

- стандартное отклонение процесса. |

4 Общие требования

4.1 Требования к продукции

Поставщик должен обеспечивать соответствие продукции требованиям контракта и технических условий. Применение систем или процедур выборочного контроля в соответствии с настоящим стандартом не освобождает поставщика от ответственности за соответствие продукции всем требованиям контракта. Система менеджмента качества поставщика, включая производственные процессы и мероприятия по управлению качеством, должна быть установлена и внедрена для изготовления продукции, отвечающей всем требованиям. Отсутствие в контракте требований к контролю или управлению производственным процессом не освобождает поставщика от ответственности за обеспечение соответствия всей продукции требованиям потребителя или превышения их.

4.2 Приемка с использованием таблиц

4.2.1 Предпочтительные системы выборочного контроля

Настоящий стандарт устанавливает три типа систем выборочного контроля продукции при приемке. Системы предназначены для выборочного контроля по альтернативному или количественному признаку при непрерывном контроле. Три типа систем выборочного контроля указаны для семи уровней верификации (VL) и пяти кодов объема выборки (CL). Каждому из трех типов соответствует приблизительно один и тот же уровень защиты при использовании одного и того же кодового знака и уровня верификации. Поставщик имеет возможность выбора системы выборочного контроля при одном и том же уровне верификации, что является лучшим дополнением процесса производства.

4.2.2 Формирование и идентификация партий

Продукция должна быть сгруппирована в опознаваемые партии или подпартии или иным способом. Каждая партия, как бы велика она ни была, на практике должна состоять из единиц продукции единственного типа, класса, размера и состава, изготовленных по существу в тождественных условиях и практически в одно и то же время. Партии должны быть идентифицированы поставщиком и сохраняться неповрежденными в адекватных условиях и подходящих складских помещениях. Несмотря на то, что при применении последовательного плана контроля не используют объем партии, формирование партий остается желательным, поскольку это позволяет обеспечивать однородность и делает более удобной отгрузку и оплату.

4.2.3 Определение плана выборочного контроля

План выборочного контроля в соответствии с настоящим стандартом определяют в соответствии с:

a) уровнем верификации (VL);

b) типом характеристики качества (альтернативный или количественный);

c) типом выборочного контроля (одноступенчатый или непрерывный);

d) кодом объема выборки (CL);

e) жесткостью контроля (нормальный, усиленный, ослабленный).

4.2.4 Выборочный контроль партий

4.2.4.1 Отбор единиц продукции

При использовании выборочного контроля единицы продукции должны отбираться из партии случайным образом независимо от их качества. Отбор простой случайной выборки требует, чтобы каждая единица продукции в партии или за период производства имела одинаковую вероятность отбора в выборку. Рекомендуется использовать таблицы случайных чисел, специальные компьютерные программы или другие подходящие методы получения случайных чисел при отборе выборки, а не полагаться только на человеческий выбор.

4.2.4.2 Пропорциональный стратифицированный случайный отбор выборки

Количество единиц продукции в выборке должно быть отобрано в соответствии с объемом подпартий или частей партии, идентифицированной в соответствии с некоторым рациональным критерием. Если используется расслоенная выборка, единицы продукции из каждой подпартии или части партии должны быть отобраны путем простой случайной выборки.

4.2.4.3 Процесс отбора выборки

Выборка может быть отобрана после того, как все единицы продукции партии определены, или в процессе формирования партии, если объем партии был определен до отбора выборки. Если партия удовлетворяет критериям приемки плана выборочного контроля, ее считают приемлемой и представляют потребителю.

4.2.4.4 Несоответствующая продукция

Если после отбора выборки из партии или в процессе ее формирования найдены несоответствующие единицы продукции, поставщик должен отказаться от приемки партии или части партии или всей продукции, произведенной до начала верификации и корректирующих действий. Поставщик должен предпринять действия по прекращению передачи потребителю выявленной несоответствующей продукции. Потребитель сохраняет за собой право отказаться от приемки любой выявленной несоответствующей единицы продукции независимо от того, была ли эта единица продукции элементом выборки и была ли партия в целом принята или нет.

4.2.4.5 Распоряжение несоответствующими партиями

По отношению к непринятым партиям поставщик должен предпринять следующие действия:

a) провести разбраковку партии и удалить все несоответствующие единицы продукции;

b) предпринять действия, исключающие поступление на приемку выявленных несоответствующих единиц продукции;

c) определить причины несоответствий и осуществить необходимые изменения процесса и управляющие действия;

d) следовать требованиям переключений в соответствии с 5.1.1.6;

e) провести переделку или восстановление несоответствующих единиц продукции, если это предусмотрено в контракте. Поставщик должен сообщить представителю потребителя о предпринятых действиях. Восстановленную продукцию необходимо рассматривать в соответствии с требованиями контракта, документировать и направить потребителю ответ на его запрос о разрешении на отклонение, отказе или скидке;

f) провести контроль исправленной продукции в соответствии с планом качества поставщика и документированными процедурами, предусмотренными до представления продукции потребителю для приемки.

Если при проведении непрерывного выборочного контроля выявлена несоответствующая единица продукции, которая не может быть принята, возвращают сплошной контроль с разбраковкой и проводят корректирующие действия. Если несоответствующая единица продукции найдена при разбраковке, то эту единицу продукции отклоняют, а разбраковку продолжают, пока требования 5.1.2.4.3 не будут выполнены.

4.3 Приемка в соответствии с условиями поставщика

4.3.1 Общие положения

Настоящий стандарт при ссылках на контракт или технические условия на продукцию устанавливает требования, чтобы поставщик выполнял контроль в соответствии с 4.2 и техническими условиями на продукцию. Однако очевидно, что сам по себе выборочный контроль не улучшает качество. Качество продукции улучшается при повышении качества изделий, их конструкции, процессов изготовления и действий по управлению производственным процессом. Если эти действия эффективны, проведение выборочного контроля - пустая трата времени и средств. Поставщики, которые имеют эффективно функционирующую систему менеджмента качества и доказанные на конкретных процессах методы управления производственными процессами, могут рассмотреть альтернативные методы приемки для одной или более характеристик, определенных в контракте. Кроме того, поставщики, которые имеют эффективно функционирующую систему менеджмента качества и историю успешного управления производством для соответствующей продукции/услуг (определенных в контракте), понимают необходимость исследовать доказательства соответствия альтернативных методов приемки всем установленным в контракте требованиям к выборочному контролю в соответствии с 4.2.

Такие доказательства должны описывать альтернативные методы приемки, положения выборочного контроля, которые будут заменены, и оценку защиты потребителя, обеспеченной альтернативными методами по сравнению с заменяемыми требованиями контроля. Альтернативный метод приемки должен включать в себя свидетельства управления и возможностей процесса при производстве продукции, а также адекватные критерии, измерения и методы оценки для обеспечения контроля процесса. Принятие альтернативных методов приемки зависит от наличия системы менеджмента качества, демонстрации ее ориентированности на процессный подход, наличия и применения объективных свидетельств результативности (см. 5.2).

4.3.2 Требования и процедуры

В настоящее время функционирующие системы менеджмента качества поставщика, например в соответствии с ИСО 9001, которые представители потребителя считают достаточными, позволяют применять альтернативные методы приемки при наличии демонстрации ориентированности на процессный подход и объективных свидетельств результативности.

Поставщик должен включать в свой запрос об одобрении альтернативного метода приемки план периодических проверок стабильности, возможностей и других условий, для которых был разработан альтернативный метод приемки. Минимальному значению возможностей процесса соответствует со значением 2,00 для критических характеристик, 1,33 - для основных характеристик и 1,00 - для вспомогательных характеристик. Цели менеджмента качества и организации могут изменяться во времени. Достижимые минимумы или целевые уровни возможностей процесса должны быть рассмотрены и согласованы между потребителем и поставщиком. Выборочный контроль в соответствии с таблицами, описанными в 5.1.2, может быть ослаблен или отменен, пока критерии приемки выполняются. Для критической характеристики необходимо продолжать выполнение автоматизированной разбраковки или процесса, защищенного от ошибок, и только выборочный контроль VL-7 может быть ослаблен или отменен (см. 4.4).

4.3.3 Согласование и объединение альтернативных методов приемки

4.3.3.1 Согласование альтернативных методов приемки

Существует два способа согласования альтернативных методов приемки:

a) согласование индивидуальных альтернативных методов приемки для одного или более определенных в контракте требований к выборочному контролю с потребителем или представителем потребителя (как определено в контракте) в любое время в течение срока действия контракта;

b) согласование системного альтернативного метода приемки с потребителем или представителем потребителя (как определено в контракте) до или после заключения контракта. Одобрение до заключения контракта позволяет поставщику принимать альтернативные методы приемки на протяжении всего контракта.

4.3.3.2 Объединение альтернативных методов приемки

Все одобренные альтернативные методы приемки должны быть включены в план производства и план качества поставщика или другие средства обмена информацией с подрядной организацией.

4.3.4 Изъятие одобрения альтернативных методов приемки

Потребитель сохраняет за собой право отзывать одобрение альтернативных методов приемки, которые предназначены для обеспечения более низкого уровня защиты потребителя, чем схема выборочного контроля, предусмотренная настоящим стандартом при очевидной неспособности поддерживать стабильность и возможности процесса в течение долгого времени.

4.4 Критические характеристики

Если иное не определено в контракте или технических условиях на продукцию, поставщик для каждой критической характеристики должен выполнить следующее:

a) внедрить автоматизированную разбраковку или процесс предотвращения появлений критических несоответствующих единиц продукции, называемый "процессом, защищенным от ошибок";

b) применить уровень VL-7 для верификации выполнения разбраковки или процесса, защищенного от ошибок для каждой партии.

Применение альтернативного метода приемки может устранить или ослабить контроль VL-7, но не сплошной контроль с разбраковкой или "процесс, защищенный от ошибок".

Когда визуальная разбраковка разрешена в контракте или технических условиях, уровень VL-7 все еще необходим. Фактически, независимо от способа выполнения разбраковки, уровень VL-7 требуется для верификации, если иное не определено в контракте или технических условиях.

Появление одного или более критических несоответствий требует применения корректирующих воздействий и контроля их результативности в соответствии с 4.5.

4.5 Специальная защита от критических несоответствий

Если обнаружено критическое несоответствие на стадии производства или в процессе любого контроля, необходимы следующие немедленные действия:

a) прекращение поставки критических несоответствующих единиц продукции потребителю;

b) уведомление потребителя;

c) идентификация причин;

d) проведение корректирующих воздействий и верификация их результативности;

e) проведение разбраковки всех доступных единиц продукции, которые могут содержать критическое несоответствие.

Примечание - Термин "все доступные подозреваемые единицы продукции" может охватывать всю партию, серию или все единицы продукции, произведенные в течение последнего рассматриваемого периода производства.

Отчет о корректирующих действиях и заключения относительно верификации результативности должны поддерживаться и быть доступными для потребителя.

5 Детальные требования

5.1 Таблицы приемки

5.1.1 Выборочный контроль

5.1.1.1 Общие требования

Если приемка должна проводиться с использованием таблиц, приведенных в настоящем стандарте, следует выполнять следующие действия.

5.1.1.2 Определение кода, объема выборки

По таблице 1 определяют код объема выборки в соответствии с объемом партии и уровнем верификации. Затем по таблицам 2, 3 или 4 в соответствии с уровнем верификации и кодом объема выборки определяют выборочный план.

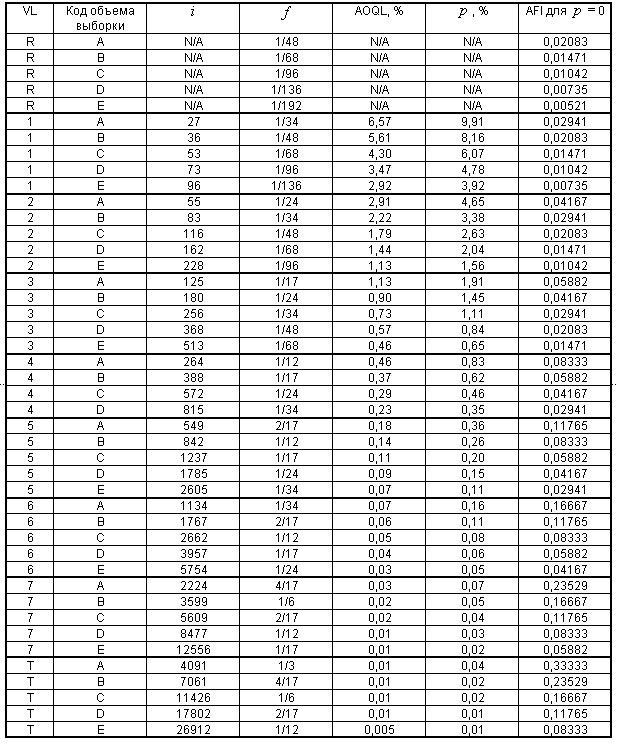

Таблица 1 - Коды объема выборки

Объем партии или период производства | Уровень верификации (нормальный контроль) | ||||||

7 | 6 | 5 | 4 | 3 | 2 | 1 | |

2-170 | А | А | А | А | А | А | А |

171-288 | А | А | А | А | А | А | В |

289-544 | А | А | А | А | А | В | С |

545-960 | А | А | А | А | В | С | D |

961-1700 | А | А | А | В | С | D | Е |

1701-3072 | А | А | В | С | D | Е | Е |

3073-5482 | А | В | С | D | Е | Е | Е |

5483-9720 | В | С | D | Е | Е | Е | Е |

9721-17408 | С | D | Е | Е | Е | Е | Е |

17409-30960 | D | Е | Е | Е | Е | Е | Е |

30961 и более | Е | Е | Е | Е | Е | Е | Е |

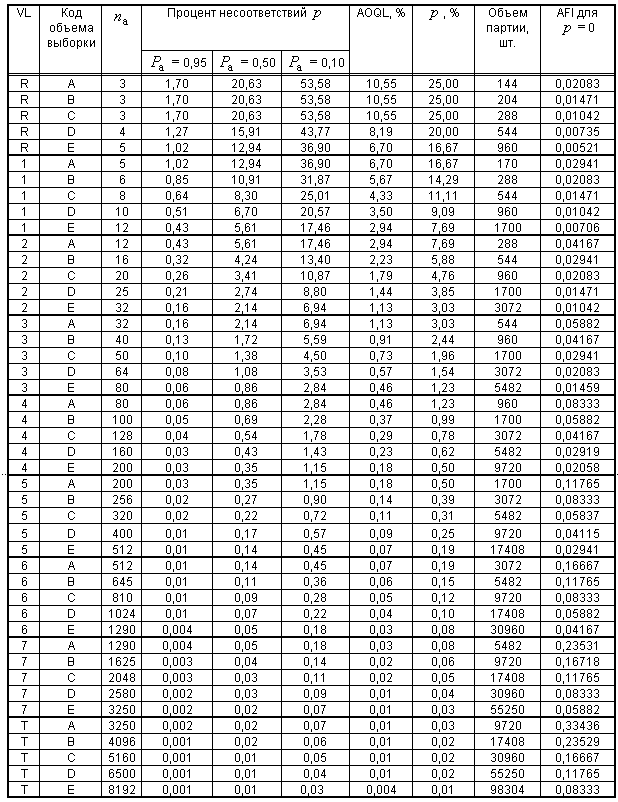

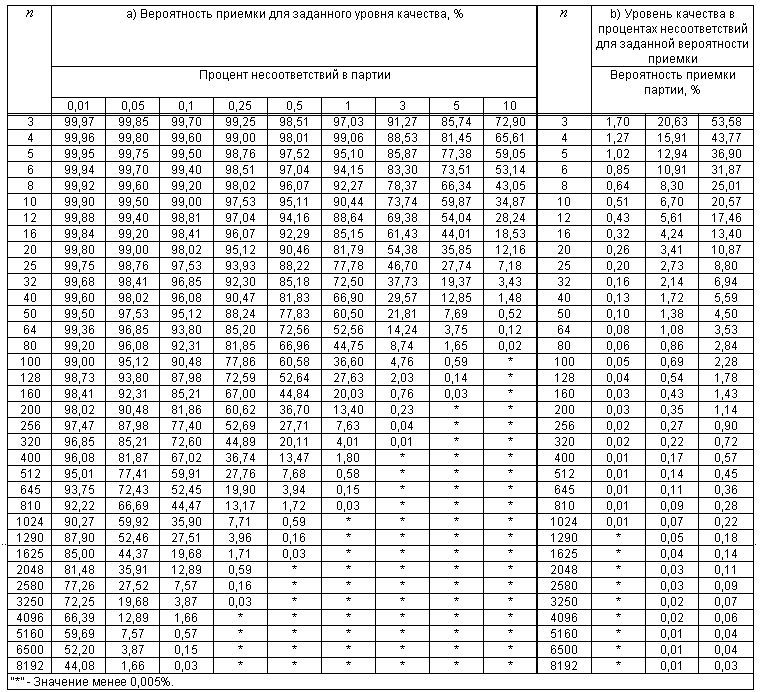

Таблица 2 - Планы выборочного контроля по альтернативному признаку

Код объема выборки | Т | Уровень верификации | R | ||||||

7 | 6 | 5 | 4 | 3 | 2 | 1 | |||

Объем выборки ( | |||||||||

А | 3250 | 1290 | 512 | 200 | 80 | 32 | 12 | 5 | 3 |

В | 4096 | 1625 | 645 | 256 | 100 | 40 | 16 | 6 | 3 |

С | 5160 | 2048 | 810 | 320 | 128 | 50 | 20 | 8 | 3 |

D | 6500 | 2580 | 1024 | 400 | 160 | 64 | 25 | 10 | 4 |

Е | 8192 | 3250 | 1290 | 512 | 200 | 80 | 32 | 12 | 5 |

Примечания 1 Если объем партии меньше или равен объему выборки, требуется сплошной контроль по альтернативному признаку. 2 Уровни верификации слева и справа от указанного VL соответствуют планам усиленного или ослабленного контроля соответственно. Усиленному контролю при VL-7 соответствует Т, ослабленному контролю при VL-1 соответствует R. | |||||||||

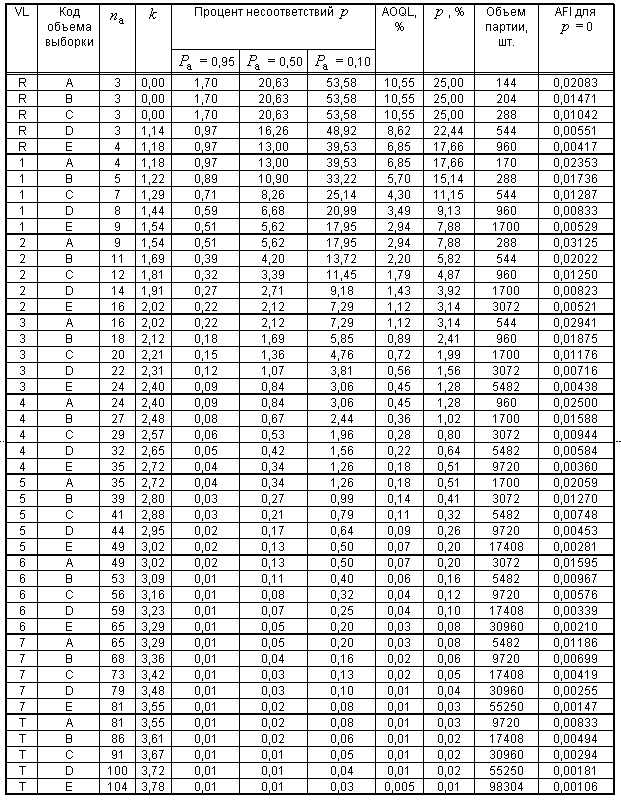

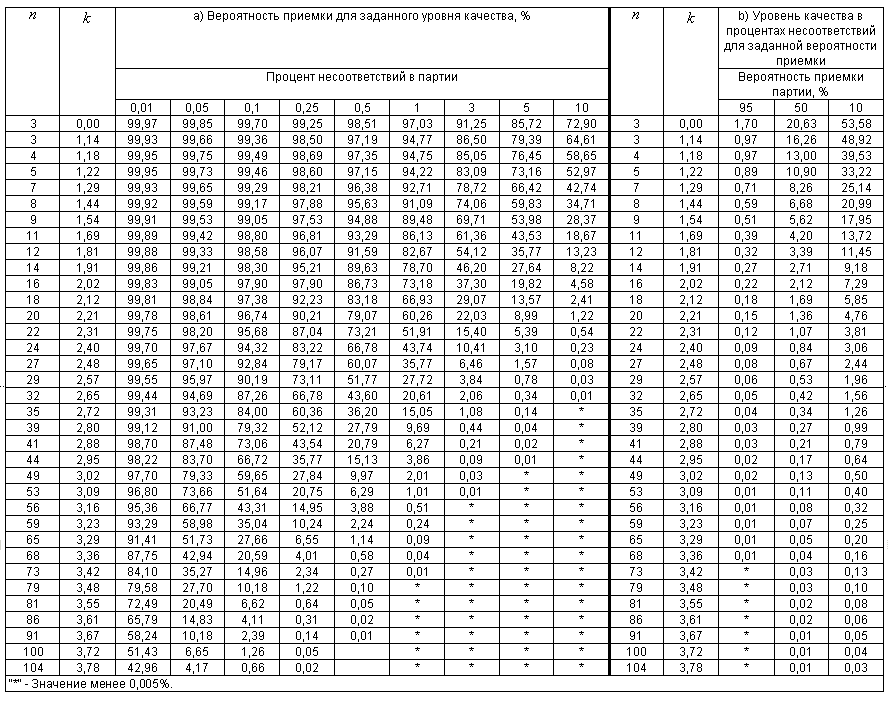

Таблица 3 - План выборочного контроля по количественному признаку

Код объема выборки | Т | Уровень верификации | R | ||||||

7 | 6 | 5 | 4 | 3 | 2 | 1 | |||

Объем выборки ( | |||||||||

А | 81 | 65 | 49 | 35 | 24 | 16 | 9 | 4 | 3 |

В | 86 | 68 | 53 | 39 | 27 | 18 | 11 | 5 | 3 |

С | 91 | 73 | 56 | 41 | 29 | 20 | 12 | 7 | 3 |

D | 100 | 79 | 59 | 44 | 32 | 22 | 14 | 8 | 3 |

Е | 104 | 81 | 65 | 49 | 35 | 24 | 16 | 9 | 4 |

Значение норматива | |||||||||

А | 3,55 | 3,29 | 2,72 | 2,72 | 2,40 | 2,02 | 1,54 | 1,18 | 0 |

В | 3,61 | 3,36 | 3,09 | 2,80 | 2,48 | 2,12 | 1,69 | 1,22 | 0 |

С | 3,67 | 3,42 | 3,16 | 2,88 | 2,57 | 2,21 | 1,81 | 1,29 | 0 |

D | 3,72 | 3,48 | 3,23 | 2,95 | 2,65 | 1,911* | 1,91 | 1,44 | 1,14 |

Е | 3,78 | 3,55 | 3,29 | 3,02 | 2,72 | 2,40 | 2,02 | 1,54 | 1,18 |

Значение норматива | |||||||||

А | 0,136 | 0,145 | 0,157 | 0,174 | 0,193 | 0,222 | 0,271 | 0,370 | 0,707 |

В | 0,134 | 0,143 | 0,154 | 0,168 | 0,188 | 0,214 | 0,253 | 0,333 | 0,707 |

С | 0,132 | 0,140 | 0,152 | 0,165 | 0,182 | 0,208 | 0,242 | 0,301 | 0,707 |

D | 0,130 | 0,138 | 0,148 | 0,162 | 0,177 | 0,199 | 0,233 | 0,283 | 0,435 |

Е | 0,128 | 0,136 | 0,145 | 0,157 | 0,174 | 0,193 | 0,222 | 0,271 | 0,370 |

Примечания 1 Если объем партии меньше или равен объему выборки, требуется сплошной контроль по альтернативному признаку. 2 Уровни верификации слева и справа от указанного VL соответствуют планам усиленного или ослабленного контроля. Усиленному контролю при VL-7 соответствует Т, ослабленному контролю при VL-1 соответствует R. | |||||||||

______________

* Соответствует оригиналу. - .

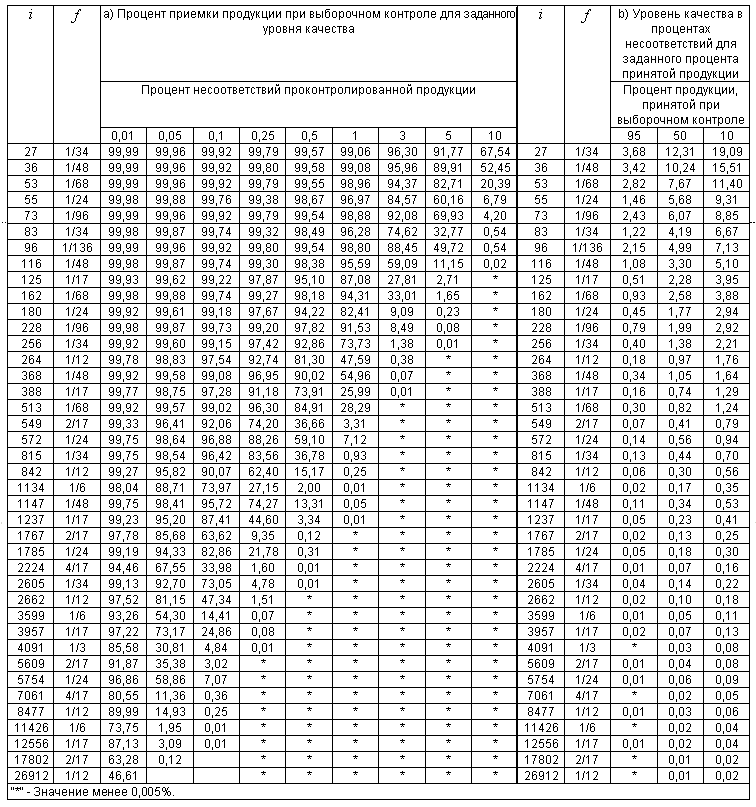

Таблица 4 - Планы непрерывного выборочного контроля

Код объема выборки | Т | Уровень верификации | R | |||||||

7 | 6 | 5 | 4 | 3 | 2 | 1 | ||||

Стадии разбраковки: длина стадии ( | ||||||||||

А | 4091 | 2224 | 1134 | 549 | 264 | 125 | 55 | 27 | ||

В | 7061 | 3599 | 1767 | 842 | 388 | 180 | 83 | 36 | ||

С | 11426 | 5609 | 2662 | 1237 | 572 | 256 | 116 | 53 | ||

D | 17802 | 8477 | 3957 | 1785 | 815 | 368 | 162 | 73 | ||

Е | 26912 | 12556 | 5754 | 2605 | 1147 | 513 | 228 | 96 | ||

Стадии выборочного контроля: частота ( | ||||||||||

А | 1/3 | 4/17 | 1/6 | 2/17 | 1/12 | 1/17 | 1/24 | 1/34 | 1/48 | |

В | 4/17 | 1/6 | 2/17 | 1/12 | 1/17 | 1/24 | 1/34 | 1/48 | 1/68 | |

С | 1/6 | 2/17 | 1/12 | 1/17 | 1/24 | 1/34 | 1/48 | 1/68 | 1/96 | |

D | 2/17 | 1/12 | 1/17 | 1/24 | 1/34 | 1/48 | 1/68 | 1/96 | 1/136 | |

Е | 1/12 | 1/17 | 1/24 | 1/34 | 1/48 | 1/68 | 1/96 | 1/136 | 1/192 | |

Примечания 1 Использование других комбинаций 2 На стадии разбраковки уровень верификации слева от указанного VL соответствует плану усиленного контроля. Усиленному контролю при VL-7 соответствует Т. Ослабленного плана нет, поскольку на стадии выборочного контроля поощрением за высокое качество продукции является переключение на ослабленный контроль, а наказанием за низкое качество - переключение на усиленный контроль. На стадии выборочного контроля уровень верификации слева или справа от указанного VL соответствует плану усиленного или ослабленного контроля. Усиленный контроль при VL-7 соответствует Т, ослабленный контроль при VL-1 соответствует R. 3 Единицы продукции в выборку отобраны с вероятностью | ||||||||||

5.1.1.3 Требования к уровню верификации

Уровни верификации устанавливают в контракте или технических условиях на продукцию. VL может быть определен для отдельных характеристик, для группы характеристик или для подгрупп характеристик в пределах группы. VL и код объема выборки, указанный в таблице 1, определяют план выборочного контроля, необходимый для проверки соответствия продукции требованиям технических условий и контракта. Поставщики ожидают, что продукция будет произведена и доставлена потребителю в полном соответствии со всеми требованиями. Партии или периоды производства продукции, которая удовлетворяет всем требованиям или превышает их, будут приняты в соответствии с планами выборочного контроля настоящего стандарта, допускающими переход на ослабленный уровень выборочного контроля.

5.1.1.4 Выбор уровня верификации

Для критических характеристик всегда должен использоваться уровень VL-7. Этот уровень контроля соответствует автоматизированной разбраковке или процессу бездефектного изготовления в соответствии с 4.4. Для основных характеристик необходимо использовать уровни VL от 3 до 6. Для вспомогательных характеристик должны использоваться уровни VL от 1 до 3. Чем более важной является характеристика качества, тем выше уровень VL. Более низкие уровни VL можно использовать при небольших объемах выборки в тех случаях, когда могут или должны использоваться большие риски выборочного контроля, например, когда затраты на контроль высоки. Если уровень VL не определен, то следует использовать VL-4 для основных и VL-2 для вспомогательных характеристик качества.

Таблицы, приведенные в приложении Е, рекомендуется использовать при выборе VL. Хотя настоящий стандарт предназначен для приемки продукции с уровнями качества не хуже долей процента на миллион, иногда потребитель руководствуется при выборе VL значениями рисков, соответствующих индивидуальным планам. Например, предположим, что предпочтительны план контроля по альтернативному признаку и применение кода объема выборки А. Предположим далее, что потребитель хочет выбрать уровни верификации VL-3 и VL-4, которые требуют объемов выборки 32 и 80 соответственно. Таблица Е.4 b) приложения Е показывает, что плану VL-3 не соответствует 10%-ный риск приемки партии, если фактический процент несоответствий составляет 6,94%, а плану VL-4 соответствует 10%-ный риск приемки партии, если процент несоответствий составляет 2,84%. Потребитель может выбрать план VL-4, если риск приемки продукции с долей несоответствий 6,94% является недопустимым.

5.1.1.5 Процедуры выборочного контроля

Выборочный контроль выполняют с помощью одного из трех уровней жесткости контроля: нормального, усиленного и ослабленного. Если иное не определено, уровень VL, установленный в контракте, должен рассматриваться как нормальный и использоваться в начале контроля. Усиленным и ослабленным контролями тогда являются соседние уровни VL, расположенные слева и справа от начального VL в таблицах 2, 3 или 4 соответственно. Жесткость выборочного контроля должна сохраняться для характеристик каждой группы или индивидуальной характеристики до тех пор, пока процедуры переключения, приведенные в 5.1.1.6, не требуют изменения VL. Процедуры переключения должны быть применены отдельно к каждой индивидуальной характеристике или группе, если характеристики объединены в группу с собственным VL, который относится ко всей группе.

5.1.1.6 Правила и процедуры переключения

5.1.1.6.1 Общие положения

Процедуры переключения с нормального на усиленный или ослабленный контроль приведены в примечании 2 к таблицам 2, 3 и 4. В приложении С дополнительно приведены рекомендации относительно действий, следующих за переключением.

Процедуры переключения не зависят от результатов любых корректирующих действий, таких как разбраковка, контроль дополнительных выборок и т.п., вызванных появлением несоответствий и прекращением приемки продукции.

Критерии переключения, приведенные в таблице 4, зависят от значений величин, используемых для входа в таблицу 2, обозначенных в описаниях ![]() и

и ![]() . Величина

. Величина ![]() представляет собой объем выборки, указанный в таблице 2, используемый для нормального выборочного контроля с применяемыми VL и кодом объема выборки. Аналогично

представляет собой объем выборки, указанный в таблице 2, используемый для нормального выборочного контроля с применяемыми VL и кодом объема выборки. Аналогично ![]() представляет собой объем выборки для усиленного контроля.

представляет собой объем выборки для усиленного контроля.

5.1.1.6.2 Переключение с нормального на усиленный контроль

При работе с использованием нормального контроля переключение на усиленный контроль должно быть назначено, когда в зависимости от типа выборки и используемого выборочного контроля выполняется одно из следующих условий:

a) в случае выборочного контроля партии (таблицы 2 и 3), если были отклонены (не приняты) две партии из пяти (или менее) последних партий;

b) в случае непрерывного выборочного контроля (таблица 4), если при выполнении нормальной разбраковки или нормального выборочного контроля обнаружены две несоответствующие единицы продукции за период контроля не более 5 ![]() (включая все контролируемые единицы продукции). В этом случае должно быть выполнено переключение с нормальной разбраковки или с нормального выборочного контроля на усиленную разбраковку.

(включая все контролируемые единицы продукции). В этом случае должно быть выполнено переключение с нормальной разбраковки или с нормального выборочного контроля на усиленную разбраковку.

5.1.1.6.3 Переключение с усиленного контроля на нормальный

При работе с использованием усиленного контроля переключение на нормальный контроль должно быть назначено при выполнении следующих условий.

a) Причина несоответствий устранена.

b) В случае выборочного контроля партии (таблицы 2 и 3):

- если пять последовательных партий приняты.

В случае непрерывного выборочного контроля (таблица 4):

- если при усиленном контроле в пределах периода контроля не менее 5 ![]() (включая все проконтролированные единицы продукции при выборочном контроле или разбраковке) не выявлены несоответствующие единицы продукции. В этом случае должно быть выполнено переключение с усиленного контроля на нормальный.

(включая все проконтролированные единицы продукции при выборочном контроле или разбраковке) не выявлены несоответствующие единицы продукции. В этом случае должно быть выполнено переключение с усиленного контроля на нормальный.

5.1.1.6.4 Переключение с нормального контроля на ослабленный

При работе с использованием нормального контроля переключение на ослабленный контроль должно быть назначено, когда выполняются все следующие условия.

a) В случае выборочного контроля партии (таблицы 2 и 3):

- если при нормальном контроле приняты 10 последовательных партий.

В случае непрерывного выборочного контроля (таблица 4):

- если при нормальном контроле в пределах периода контроля не менее 10 ![]() (включая все контролируемые единицы продукции как при выборочном контроле, так и при разбраковке) не выявлены несоответствующие единицы продукции;

(включая все контролируемые единицы продукции как при выборочном контроле, так и при разбраковке) не выявлены несоответствующие единицы продукции;

b) производство находится в устойчивом состоянии;

c) система менеджмента качества уполномоченными представителями признана удовлетворительной;

d) ослабленный контроль уполномоченными представителями признан предпочтительным.

5.1.1.6.5 Переключение с ослабленного контроля на нормальный

При работе с использованием ослабленного контроля переключение на нормальный контроль должно быть назначено, когда выполняется хотя бы одно из следующих условий:

a) в случае выборочного контроля партии (таблицы 2 и 3) партия отклоняется или в случае непрерывного выборочного контроля (таблица 4) выявлена несоответствующая единица продукции;

b) производство становится нестабильным или работает с запаздыванием;

c) в системе менеджмента качества поставщика появляются несоответствия;

d) другие условия требуют введения нормального контроля.

Если переключение выполняется в условиях непрерывного ослабленного контроля, следует выполнить переключение на нормальную разбраковку.

5.1.1.6.6 Прекращение контроля

Если выполняются приведенные ниже условия а) или b), потребитель сохраняет за собой право прекратить контроль продукции до тех пор, пока причины несоответствий не будут устранены или не будут применены другие средства, приемлемые для потребителя. При возобновлении контроля после его прекращения должен быть применен усиленный контроль.

a) В случае выборочного контроля: совокупное количество непринятых партий в последовательности партий, представленных на первоначальный усиленный контроль, достигает 5.

b) В случае непрерывного выборочного контроля за период усиленной разбраковки несоответствующая единица продукции обнаружена до контроля -й последовательной единицы продукции и количество разбракованных единиц продукции равно или превышает 10

![]() .

.

5.1.2 Предпочтительные таблицы выборочного контроля

5.1.2.1 Общие положения

В приложении D приведены примеры с правилами переключения и необходимыми вычислениями для планов контроля по альтернативному или количественному признаку и непрерывном контроле в соответствии с таблицами 2, 3 и 4 соответственно.

5.1.2.2 Планы выборочного контроля партий по альтернативному признаку

5.1.2.2.1 Предпочтительные планы

Предпочтительные планы выборочного контроля партий по альтернативному признаку описаны в таблице 2 для нормального, усиленного и ослабленного контроля. Количество проконтролированных единиц продукции в выборке должно быть равно объему выборки, указанному в плане, даже если несоответствующая единица продукции будет обнаружена прежде, чем будут проконтролированы все единицы продукции в соответствии с планом.

5.1.2.2.2 Критерии приемки

Партия должна быть принята только в том случае, если при контроле случайной выборки с объемом, указанным в таблице 2, не обнаружены несоответствующие единицы продукции.

5.1.2.3 Планы выборочного контроля партий по количественному признаку

5.1.2.3.1 Предпочтительные планы

Предпочтительные планы выборочного контроля партий по количественному признаку описаны в таблице 3 для нормального, усиленного и ослабленного контроля. Количество проконтролированных единиц продукции должно быть равно объему выборки, указанному в плане, даже если несоответствующая единица продукции будет обнаружена прежде, чем будут проконтролированы все единицы продукции в соответствии с планом.

5.1.2.3.2 Ограничения использования

Выборочный контроль по количественному признаку не должен использоваться необдуманно. Использование этого плана должно быть обосновано графическими или статистическими исследованиями справедливости предположений о независимости и нормальности. В ИСО 5479 установлены тесты на отклонение от нормальности и соответствующие примеры. Если использование выборочного контроля по количественному признаку не может быть обосновано, необходимо применять выборочный контроль по альтернативному признаку.

5.1.2.3.3 Несоответствующая единица продукции

При проведении выборочного контроля по количественному признаку продукцию необходимо считать несоответствующей, если наблюдаемое значение характеристики качества находится вне указанной области приемки.

5.1.2.3.4 Критерии приемки

Партия должна быть принята, если ее выборка не содержит несоответствующих единиц продукции и выполнены - и

-критерии приемки (см. таблицу 3). Если выборка содержит несоответствующую единицу продукции или если для выборки не выполняются описанные ниже

- или

-критерии соответственно, партия не удовлетворяет критерию приемки.

a) -критерий для односторонних требований. Для выполнения одностороннего

-критерия значение величины

![]() для нижней границы или

для нижней границы или ![]() для верхней границы должно быть больше или равно значению

для верхней границы должно быть больше или равно значению , указанному в таблице 3.

b) -критерий для двусторонних требований. Для выполнения двустороннего

-критерия значение каждой из величин (

![]() и

и ![]() должно быть больше или равно значению

должно быть больше или равно значению , указанному в таблице 3. Если значения VL для пределов поля допуска различны для обеих сторон, необходимо использовать более высокое значение VL с соответствующим объемом выборки и приемочным числом.

c) -критерий применим только для двусторонних требований. Для выполнения

-критерия в случае двусторонних требований значение величины

![]() должно быть меньше или равно указанному в таблице 3 приемоч

должно быть меньше или равно указанному в таблице 3 приемоч

ному числу.

5.1.2.4 Планы непрерывного выборочного контроля по альтернативному признаку

5.1.2.4.1 Предпочтительный план

Предпочтительные планы непрерывного выборочного контроля по альтернативному признаку описаны в таблице 4 для нормального, усиленного и ослабленного контроля.

5.1.2.4.2 Условия применения процедур непрерывного выборочного контроля

Для применения процедур непрерывного выборочного контроля по альтернативному признаку необходимо выполнение следующих условий:

a) непрерывный поток единиц продукции;

b) достаточные место, оборудование и трудовые ресурсы внутри или вблизи пункта технического контроля для проведения, при необходимости, сплошного контроля;

c) процесс производит или способен производить продукцию стабильного качества.

5.1.2.4.3 Процедура непрерывного выборочного контроля

В начале производства необходимо контролировать все единицы продукции. Переход к выборочному контролю с частотой может быть начат, если выполнены следующие условия:

a) все единицы продукции имеют одинаковую конфигурацию и изготовлены в стабильных условиях;

b) не менее последовательно проконтролированных единиц продукции (см. длину стадии в таблице 4) не имеют несоответствий.

Выборочный контроль должен быть прекращен и заменен на сплошной контроль при выполнении хотя бы одного из следующих условий:

- процесс производства прерывался более чем на три рабочих дня;

- требование, чтобы единицы продукции имели одинаковую конфигурацию и изготавливались в устойчивых условиях, нарушено;

- в процессе контроля обнаружена единица продукции, имеющая несоответствие.

Выборочный контроль может быть возобновлен, если условия а) и b) будут выполнены.

5.1.2.4.4 Критерий приемки

При непрерывном выборочном контроле для каждой единицы продукции приемлемость и неприемлемость определяются индивидуально. При сплошном контроле каждую единицу продукции контролируют индивидуально, относят к категории соответствующих или несоответствующих единиц продукции и соответственно принимают или не принимают. При выполнении выборочного контроля контролируемую единицу продукции относят к категориям соответствующей или несоответствующей в зависимости от того, обнаружены ли в ней несоответствия, а каждую неконтролируемую единицу продукции считают соответствующей и, следовательно, принимают (см. 5.1.2.4.5).

5.1.2.4.5 Специальная защита в случае критической несоответствующей единицы продукции

В дополнение к условиям 4.5, если при выборочном контроле обнаружена критическая несоответствующая единица продукции, должна быть проконтролирована вся продукция с тех пор, как была найдена последняя соответствующая единица продукции.

5.2 Приемка с условиями, предложенными поставщиком

5.2.1 Общие положения

В качестве альтернативного метода приемки поставщик может установить и внедрить систему менеджмента качества на основе предупреждения несоответствий, как средство гарантии того, что вся продукция соответствует требованиям, определенным в контракте, соответствующих технических условий и стандартов. Приемлемость системы менеджмента качества в части требований к альтернативным методам приемки зависит от ее соответствия принятой в промышленности модели системы менеджмента качества, демонстрации ее ориентации на процессный подход и доступности объективного свидетельства ее внедрения и результативности.

5.2.2 Система менеджмента качества

Система менеджмента качества должна быть документирована и подвергаться анализу потребителя в соответствии с контрактом. Эта документация должна включать в себя, как минимум, описание организационной структуры, распределения ответственности и ресурсов и ссылки на соответствующие процессы и процедуры. Такую документацию далее будем называть руководством по качеству. Поставщик должен поддерживать, распространять, анализировать и улучшать руководство по качеству, чтобы обеспечивать его длительное использование и адекватность. Руководство по качеству должно быть изложено понятным языком и предусматривать проведение анализа и аудита как потребителем, так и внутри организации.

5.2.3 Основы системы менеджмента качества

Система менеджмента качества должна основываться на предупреждении появления несоответствий. Общие модели системы менеджмента качества, которые отражают эту философию, включают в себя модели, описанные в ИСО 9001 и ИСО 9004, а также большое количество стандартов и процедур менеджмента качества. Система менеджмента качества должна также отражать дополнительные требования в соответствии с настоящим стандартом. Независимо от выбранной модели система менеджмента качества должна демонстрировать перспективы предупреждения появления несоответствий на основе выполнения следующих целей по всем направлениям выполнения контракта:

a) система менеджмента качества является понятной и выполнимой для персонала, имеющего влияние на качество процесса или продукции;

b) продукция или услуги удовлетворяют требованиям потребителя или превышают их;

c) управление качеством осуществляется осмотрительно и экономно;

d) акцент делается на предупреждение несоответствий процесса и продукции;

e) несоответствия и отклонения, которые появляются, легко обнаруживаются, а действия, направленные на устранение их причин, выполняют и верифицируют;

f) используют статистические методы для постоянного повышения изменчивости процесса и, таким образом, улучшения его возможностей и качества продукции;

g) записи поддерживают в рабочем состоянии для обеспечения документированных свидетельств внедрения системы менеджмента качества и результативности процедур контроля.

5.2.4 Система менеджмента качества, ориентированная на процессный подход

Для демонстрации ориентированности на процессный подход поставщик должен продемонстрировать, что производственный процесс и связанные с ним процессы изучены, понятны, управляемы и документированы; что они:

a) последовательно производят соответствующую продукцию;

b) управляемы, насколько возможно;

c) устойчивы к изменениям оборудования, сырья и других входов процесса и разработаны для обеспечения высокого качества продукции;

d) функционируют с целью постоянного уменьшения изменчивости процесса/продукции;

е) спроектированы для использования производственного оборудования и обеспечения минимального отклонения от назначенных значений;

f) управляются для непрерывного улучшения;

g) разработаны и управляются с использованием комбинации производственных и статистических методов для обеспечения предотвращения дефектов и улучшения процессов.

5.2.5 Внедрение объективных свидетельств результативности системы менеджмента качества

Примечание - Подробная информация по содержанию пунктов настоящего раздела может быть найдена в стандартах, перечисленных в нормативных ссылках настоящего стандарта или в литературе.

5.2.5.1 Примеры свидетельств улучшения процесса

a) Блок-схемы процесса с указанием ключевых точек управления, в которых предпринимают действия по предотвращению производства несоответствующей продукции.

b) Идентификация методов улучшения процесса и используемых инструментов, например "План - Выполнение - Проверка - Действия" (PDCA), анализ видов и последствий отказов (FMEA), анализ Парето, причинно-следственный анализ и метод шести сигм.

c) Идентификация используемых мер, например анализ тренда характеристик затрат на качество, сокращения времени цикла, интенсивности появления несоответствий и индексов возможностей процесса.

d) Результаты использования этих инструментов улучшения процессов.

e) Результаты планирования экспериментов по сокращению общих причин изменчивости процесса и улучшения производительности.

5.2.5.2 Примеры свидетельств управления процессом

a) Идентификация области применения методов управления процессом, например статистическое управление процессом (SPC), автоматизация, измерительное оборудование, верификация регулировки, профилактическое техническое обслуживание и визуальный контроль.

b) Планы управления процессом, включая цели улучшения и обязательства руководства в области SPC.

c) Методы и данные вспомогательных процессов, используемые для определения наличия у поставщиков адекватных средств управления для подтверждения, что не произведена и не поставлена несоответствующая продукция.

d) Описание необходимого обучения в области SPC и/или непрерывного улучшения, т.е. сведения о количестве курсов и их содержании, необходимости обучения персонала на каждом организационном уровне и функциях, связанных с системой менеджмента качества, квалификации преподавателей и инструкторов для классов SPC, поддержке администрацией посещаемости курсов, информации, демонстрирующей результативности обучения.

e) Идентификация и определение взаимосвязей всех подразделений (например, производство, конструирование, закупка, маркетинг, управление и т.п.), вовлеченных в SPC, и улучшение качества, их обязанности, ответственности и использования команд.

f) При использовании контрольных карт - обоснование установления рациональных подгрупп и частоты отбора выборки, определение и обновление контрольных границ и критериев определения неконтролируемых условий;

g) Идентификация ключевых параметров процесса, которые непосредственно влияют на одну и более указанных характеристик продукции, контроль корреляции таких параметров с этими характеристиками и описание этапов производственного процесса, ответственных за эти параметры.

h) Идентификация персонала, ответственного за относящиеся к процессу корректирующие воздействия.

i) Надлежащий анализ свойств системы измерений, показывающий изменчивость измерений относительно общей изменчивости.

j) Прослеживаемость продукции и прослеживаемость корректирующих воздействий процесса в случае статистической неустойчивости процесса, документирование идентификации и устранение причин неустойчивости.

5.2.5.3 Примеры свидетельств соответствия продукции

a) Контрольные карты, показывающие процесс в состоянии статистической управляемости в соответствии с критериями, приведенными в 5.2.5.2 f).

b) Записи о продукции и корректирующих воздействиях на процесс, выполняемых при появлении несоответствий.

c) Исследование возможностей процесса на основе корректного вычисления и интерпретации индексов, таких как и

.

d) История результатов контроля продукции, подкрепленная статистическими данными и анализом.

е) Результаты незавершенных методов контроля, такие как сплошная и автоматизированная сборка и/или сплошной контроль.

Приложение А

(справочное)

Зачем нужна "нуль-приемка"

Планы "нуль-приемки", приведенные в настоящем стандарте, сформированы на основе четкого понимания следующих положений:

a) наблюдение отсутствия несоответствий в выборке не означает, что в генеральной совокупности несоответствия тоже отсутствуют;

b) ожидание отсутствия несоответствий во всей совокупности продукции является необоснованным;

c) планы "нуль-приемки" могут быть столь же различными, как планы с приемочным числом больше нуля.

В некоторых случаях использование планов "нуль-приемки" является предпочтительным по следующим причинам:

- потребители вообще не хотят осознавать, что небольшой процент несоответствующей продукции является приемлемым или даже допустимым. Однако если, например, используют план выборочного контроля с объемом выборки 100 и приемочным числом один, поставщик, как правило, считает, что потребитель совершенно удовлетворен (если не ликует), получая продукцию с 1% несоответствий;

- если пользователь действительно ожидает продукцию, уровень качества которой почти идеален (например, от 0 до 20 несоответствий на миллион), то наличие одного или двух несоответствий в выборке с объемом 50 или

100 противоречит пожеланиям пользователя. Это противоречит заявлению, что совокупность имеет уровень качества, составляющий малые доли процента несоответствий на миллион;

- использование планов с приемочным числом больше нуля иногда не стимулирует поставщика к улучшению. Если поставщик знает, что определенный процент несоответствий является приемлемым, остается стимул к непрерывному улучшению.

Необходимо понимать, что, если планы приемки используются как "автономное действие", можно ожидать, что единственной причиной достижения более высокого уровня качества является опасение поставщика чрезмерного количества отклоненных партий. Управление процессами необходимо, чтобы стабилизировать, проводить мониторинг и улучшать процессы. В управление процессами в этом случае включают (при необходимости) планы "нуль-приемки" для верификации или "выборочной проверки" фактической работы управления процессом. В соответствии с настоящим стандартом планы "нуль-приемки" необходимы также в случае, когда управление процессом еще не отвечает предъявляемым требованиям или еще не достигло достаточного уровня отработки. В соответствии с настоящим стандартом управление процессом имеет первичное значение, а планы приемочного выборочного контроля вторичны.

Приложение В

(справочное)

Распоряжение партией, не принятой потребителем

В. 1 Решение относительно того, что делать с продукцией, если по результатам контроля она не соответствует критериям приемки, может быть сложным процессом. Чаще всего потребитель отказывается принять продукцию и оплатить ее, поставщик или устраняет недостатки, или пробует продать продукцию другому потребителю, обычно по более низкой цене.

Однако в некоторых ситуациях это неприемлемо.

Причины могут быть следующие:

a) потребитель крайне нуждается в продукции и не имеет других источников ее поступления;

b) поставщик не имеет других потребителей продукции, а экономические потери от переделки продукции слишком велики;

c) объективные свидетельства отклонения от критериев приемки достаточно малы и продукция остается полезной для потребителя.

В.2 В этих ситуациях могут проводиться переговоры между потребителем и поставщиком, которые выходят за границы контракта и область применения настоящего стандарта. В В.З приведены примеры ситуаций, которые могут рассматриваться на переговорах. Они приведены для информации. Следует помнить, что обязательства потребителя по контракту прекращаются, когда партия не соответствует критериям приемки, а все последующие действия, в основном, являются отклонениями от контракта.

В.3 Приемка/отклонение партии с известными несоответствиями

Действия по распоряжению партией могут зависеть от частоты появления, характера несоответствий и степени пригодности для использования несоответствующих единиц продукции. Потребитель обычно делегирует свои полномочия при решении вопросов в части вспомогательных характеристик своим представителям и просто контролирует процесс решения этих вопросов. По основным и критическим характеристикам потребитель редко позволяет своим представителям принимать решения относительно распоряжения продукцией. Предложенное изменение к контракту может принимать форму запроса на отклонение, который поставщик представляет потребителю на согласование. Действия по распоряжению отклоненной продукцией могут включать в себя, но не ограничиваться, следующим:

a) отклонение партии. Если несоответствие присутствует по всей партии и нет возможности для разбраковки партии, переделки или устранения несоответствий, вся партия может быть забракована;

b) "использование как есть". Степень или частота несоответствий не влияют на полезность продукции в такой степени, чтобы сделать ее непригодной для потребителя. Следует учесть, что принятие этого решения обычно свидетельствует об излишне завышенных требованиях, поэтому требования должны быть проанализированы;

c) "восстановление/переделка". Корректирующие действия на несоответствующих единицах продукции. Потребитель обычно хочет влиять на процедуры переделки или ремонт, чтобы гарантировать, что качество продукции не ухудшилось;

d) полная, частичная или нулевая разбраковка партии:

- требования к разбраковке в соответствии с настоящим стандартом могут быть предметом переговоров;

- потребитель может отказаться от разбраковки, проводимой поставщиком, и повторного представления всей партии, если процесс разбраковки у поставщика не вызывает доверия у потребителя;

- потребитель может позволить поставщику провести разбраковку и повторно представить всю партию только для характеристики, по которой партия была отклонена;

- потребитель может позволить поставщику провести разбраковку и повторно представить только подмножества партии для контроля характеристики, по которой партия была отклонена. Эти подмножества могут представлять собой изолированные части партии, обладающие несоответствующими единицами, которые поступили из опознаваемых источников. Оставшаяся часть партии может быть принята непосредственно или на основе дальнейшего выборочного контроля;

- если разбраковка является дорогой или испытания в каком-то смысле разрушают продукцию, или если объективные свидетельства или тенденции процесса указывают на минимальное отклонение от нормы, потребитель может пожелать рассмотреть возможность отказаться от этого требования. Изменение контракта тогда может принять форму запроса на отклонения, направляемого поставщиком до решения о разбраковке. Распоряжение продукцией должно быть основано на анализе уполномоченной стороны (обычно это заключающий контракт чиновник). Конечно, на основе требований разбраковки может быть отклонена и продукция, принятая на основе требований контрактных или закупочных соглашений;

e) изменение объема выборки, критериев приемки партии и любого другого требования таблиц настоящего стандарта путем изменения условий контракта при необходимости для выполнения требований потребителя. Для принятия решения относительно изменения требований выборочного контроля необходимо по возможности использовать статистические данные.

В.4 Обычно потребитель требует от поставщика обоснований для приемки партии, которая не удовлетворяет критериям приемки. Обычно это обоснование является финансовым, однако оно может принимать и другие формы. Настоящий стандарт охватывает этапы приемки продукции. В стандарте использован термин "отказ от приемки" вместо термина "отклонение", поскольку этот момент обычно является началом самостоятельного процесса, в соответствии с которым потребитель и поставщик договариваются об изменениях к основному контрактному соглашению, которые должны установить изменение цены на общее количество соответствующих единиц продукции.

Приложение С

(справочное)

Графическое представление правил переключения

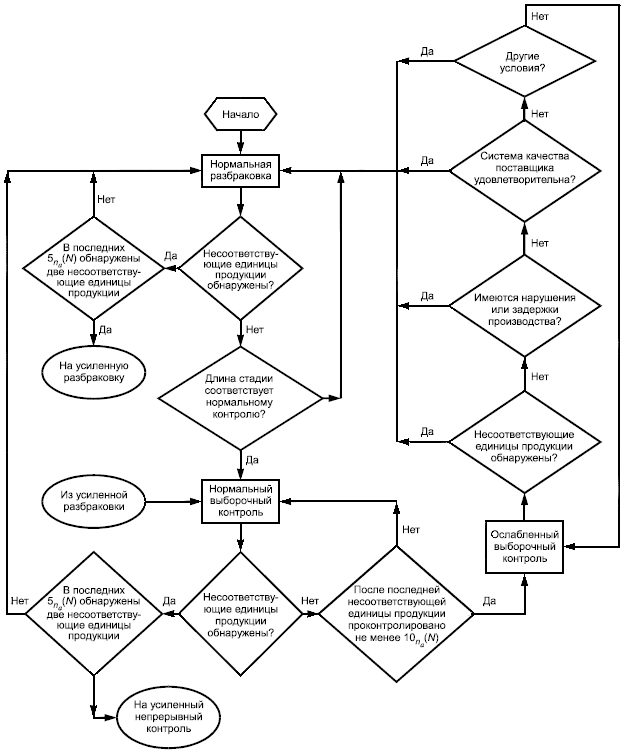

|

Рисунок С.1 - Процедуры переключения выборочного контроля

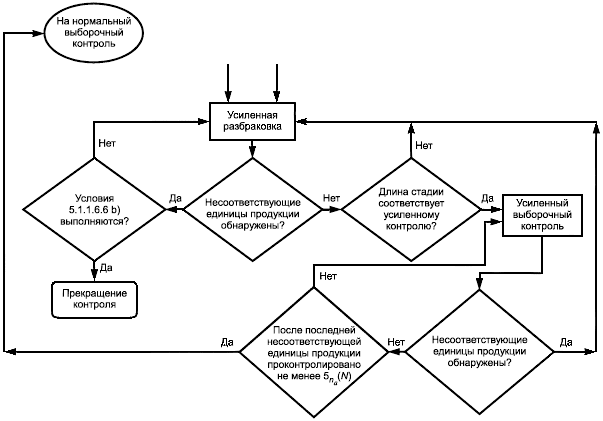

|

Рисунок С.2 - Процедуры переключения непрерывного выборочного контроля, лист 1

|

Рисунок С.2, лист 2

Приложение D

(справочное)

Примеры использования систем выборочного контроля

D.1 Введение

В настоящем приложении показаны три типа систем выборочного контроля, описанных в разделах 4 и 5 настоящего стандарта. Примеры иллюстрируют использование таблиц 1-4, применение правил переключения и выполнение необходимых вычислений. Кроме того, настоящее приложение объясняет, как поставщик может изменить данные таблицы 4, вычисляя и используя другие значения и

.

D.2 Примеры

D.2.1 Выборочный контроль по альтернативному признаку

Пример - Барашковые гайки контролируют на пропускание нити. Был установлен уровень верификации 4 (VL-4). Производитель принял решение об использовании плана выборочного контроля по альтернативному признаку по таблице 2. Объемы партии могут изменяться под влиянием решений, связанных с производством продукции. Часть данных производства приведена в таблице D.1.

Таблица D.1 - Результаты выборочного контроля по альтернативному признаку

Номер партии | Объем партии | Код объема выборки | Объем выборки | Число несоответ- ствующих единиц продукции | Решение | Режим (T/N/R) | Действие |

1 | 5000 | D | 160 | 2 | Отказ приемки | N | Начальный нормальный выборочный контроль VL-4 |

2 | 900 | 80 | 0 | Принять | N | ||

3 | 3000 | С | 128 | 1 | Отказ приемки | N | Две партии из пяти или меньшего количества проконтролированных партий не соответствуют критериям приемки. Переключение на усиленный контроль VL-4. Проверка процесса |

4 | 1000 | В | 256 | 0 | Принять | Т | |

5 | 1000 | В | 256 | 0 | Принять | Т | |

6 | 900 | 200 | 0 | Принять | Т | ||

7 | 2000 | С | 320 | 0 | Принять | Т | |

8 | 2500 | С | 320 | 0 | Принять | Т | Процесс скорректирован и пять последовательных партий приняты. Переключение на нормальный контроль VL-4 |

D.2.2 Выборочный контроль по количественному признаку (одностороннее поле допуска)

Пример - Максимальная температура функционирования прибора 98 °С. Был выбран уровень верификации 1 (VL-1). На контроль представлена партия из 40 единиц продукции. В соответствии с таблицей 3 необходимый объем выборки 4, код объема выборки А. Предположим, получены следующие измерения: 92, 87, 84 и 96. Должно быть определено соответствие критерию приемки. Вычисления приведены в таблице D.2. Партия принята, поскольку для нее выполнены все критерии приемлемости.

Таблица D.2 - Пример вычислений для одностороннего ограничения контролируемой характеристики

Необходимая информация | Обозначение | Расчетная формула | Результат вычислений | Объяснение |

1 Объем выборки | 4 | См. таблицу 3 | ||

2 Сумма измерений | 359 | |||

3 Выборочное среднее |

| 89,75 | 359/4 | |

4 Сумма квадратов измерений | 32305 | |||

5 Поправочный коэффициент |

| 32220,25 | 359 | |

6 Скорректированная сумма квадратов |

| 84,75 | 32305-32220,25 | |

7 Выборочная дисперсия |

| 28,250 | 84,75/3 | |

8 Выборочное стандартное отклонение | 5,315 |

| ||

9 Нижний предел поля допуска | He применим | |||

Верхний предел поля допуска | 98 | |||

10 Нижний индекс качества |

| |||

Верхний индекс качества |

| 1,552 | (98-89,75)/5,315 | |

Индекс качества |

| 1,552 | ||

11 Выборочное значение |

| He применим | ||

12 Число несоответствующих единиц продукции | 0 | |||

1,18 | см. таблицу 3 | |||

He применим | см. таблицу 3 | |||

13 |

| Да | 1,552>1,18 | |

|

| Да | ||

|

| Не применим | ||

Примечания | ||||

D.2.3 Выборочный контроль по количественному признаку

Пример - Температура функционирования прибора от 82 °С до 98 °С. Был выбран уровень верификации 1 (VL-1). На контроль представлена партия из 40 единиц продукции. В соответствии с таблицей 3 необходимы объем выборки 4 и код объема выборки A (CL-A). Предположим, что получены следующие результаты измерений: 92, 87, 84 и 96. Должно быть определено соответствие критерию приемлемости. Вычисления приведены в таблице D.3. Партия принята, поскольку для нее выполнены все критерии приемлемости.

Таблица D.3 - Пример вычислений для двусторонних ограничений контролируемой характеристики

Необходимая информация | Обозначение | Расчетная формула | Результат вычислений | Объяснение |

1 Объем выборки | 4 | См. таблицу 3 | ||

2 Сумма измерений | 359 | |||

3 Выборочное среднее |

| 89,75 | 359/4 | |

4 Сумма квадратов измерений | 32305 | |||

5 Поправочный коэффициент |

| 32220,25 | 359 | |

6 Скорректированная сумма квадратов |

| 84,75 | 32305-32220,25 | |

7 Выборочная дисперсия |

| 28,250 | 84,75/3 | |

8 Выборочное стандартное отклонение | 5,315 |

| ||

9 Нижний предел поля допуска | 82 | |||

Верхний предел поля допуска | 98 | |||

10 Нижний индекс качества |

| 1,458 | (89,75-82)/5,315 | |

Верхний индекс качества |

| 1,552 | (98-89,75)/5,315 | |

Индекс качества |

| 1,458 | ||

11 Выборочное значение |

| 0,332 | 5,315/(98-82) | |

12 Число несоответствующих единиц продукции | 0 | |||

| 1,18 | см. таблицу 3 | ||

| | 0,370 | см. таблицу 3 | |

13 |

| Да | 0 | |

|

| Да | 1,458>1,18 | |

|

| Да | 0,332<0,370 | |

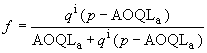

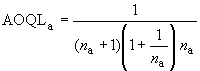

Примечания | ||||