ГОСТ Р 56176-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА ОРГАНИЗАЦИЙ АВИАЦИОННОЙ, КОСМИЧЕСКОЙ И ОБОРОННЫХ ОТРАСЛЕЙ ПРОМЫШЛЕННОСТИ

Управление стабильностью ключевых характеристик

Quality management systems for enterprises of aviation, aerospace and defence industries. Variation management of key characteristics

ОКС 03.120

Дата введения 2015-01-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Научно-исследовательский институт стандартизации и унификации" (ФГУП "НИИСУ")

2 ВНЕСЕН Управлением технического регулирования и стандартизации Федерального агентства по техническому регулированию и метрологии

3 УТВЕРЖДЕН и ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 17 октября 2014 г. N 1352-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

1.1 Область распространения

Настоящий стандарт распространяется на вновь создаваемую продукцию и ее составные части, а также может применяться к тем составным частям продукции, которые уже производятся. Стандарт может быть применен ко всем производственным процессам, которые влияют на стабильность ключевых характеристик. Он распространяется на все процессы изготовления, в том числе на сборочные операции. Стандарт предназначен для организаций, устанавливающих требования к продукции.

Стандарт не распространяется на процессы лабораторных и экспериментальных исследований, а также на процессы постановки продукции на производство. Однако для управления некоторыми ключевыми характеристиками могут потребоваться иные методы, отличные от описанных в настоящем стандарте, на тех этапах производственной программы, когда это является требованием заказчика или внутренним требованием организации (например, требование технического отдела).

Процесс управления стабильностью начинается с определения изделия, как правило, это чертежи или технические условия, в которых определены ключевые характеристики и установлено требование по разработке программы управления стабильностью данных ключевых характеристик. Этот процесс может быть также использован в тех случаях, когда ключевые характеристики установлены заказчиком.

Организация несет ответственность за передачу поставщикам и далее по цепочке поставки субпоставщикам требований по обеспечению управления стабильностью ключевых характеристик, определенных проектной документацией, а также за обеспечение уверенности в том, что требования заказчика, связанные с управлением ключевыми характеристиками, выполняются.

1.2 Цель

Настоящий стандарт предназначен для обеспечения улучшения процесса изготовления за счет организации планирования и эффективного управления стабильностью ключевых характеристик. Особое внимание уделяется ключевым характеристикам, нестабильность которых существенно влияет на геометрические размеры конечного продукта, его функциональные физические характеристики, технологичность, техническое обслуживание и т.д.

Примечание - Настоящий стандарт не распространяется на контроль продукции или процесса, равно как и на приемку конечного продукта. Если управление стабильностью в рамках настоящего стандарта является частью решения о приемке изделия, то данные требования должны быть указаны в соответствующем плане приемочного контроля или в договоре.

1.3 Принятые особенности изложения

В настоящем стандарте использованы следующие особенности изложения:

- слова "следует", "должен" или "может" указывают на обязательность требований;

- слово "следовало бы" указывает требование с некоторой гибкостью, допускаемой в методологии оценки соответствия. Изготовитель (поставщик), выбирая другие методы, должен удовлетворить это "следовало бы" и показать, что его подход соответствует рассматриваемым требованиям настоящего стандарта;

- слова "типичный", "например", "для ссылки" или "т.д." означают рекомендацию, которая не является обязательной;

- "Примечание" используется для дополнительных пояснений;

- слова или фразы со специальным значением, относящиеся только к настоящему стандарту, написаны с заглавной буквы и определены в разделе 3 "Термины и определения".

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 56173-2014 Системы менеджмента качества организаций авиационной, космической и оборонных отраслей промышленности. Требования к контролю первого изделия продукции авиационно-космического назначения

ГОСТ Р ЕН 9100-2011 Системы менеджмента качества организаций авиационной, космической и оборонных отраслей промышленности. Требования

ГОСТ Р ЕН 9110-2011 Системы менеджмента качества. Требования к организациям технического обслуживания авиационной техники

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 критический элемент; КЭ (criticalitem): Элементы (например, функционал, запчасти, программное обеспечение, отдельные характеристики, процессы), имеющие существенное влияние на выпуск продукции и ее использование; включая в том числе безопасность, производительность, соответствие, пригодность, работоспособность, срок службы и т.д., которые требуют конкретных мер для обеспечения адекватного управления их исполнением.

Примечание - Примерами критических элементов могут быть элементы безопасности, элементы обеспечения трещиностойкости, безаварийности, элементы, обеспечивающие работоспособность, ключевые характеристики и т.д.

3.2 заказчик (customer): Организация, которая определяет критические элементы или устанавливает ключевые характеристики деталей или системы на основании чертежей, технических условий, спецификаций или требований контракта. Например, Заказчиком может быть технический отдел организации, который имеет полномочия на выполнение работ по проектированию, в дополнение к внешнему Заказчику, который устанавливает ключевые характеристики системы.

3.3 ключевые характеристики; КХ (keycharacteristics, КС): Под ключевой характеристикой понимается свойство или особенность, изменение которого оказывает существенное влияние на пригодность, параметры, срок службы, технологичность продукции, а также на производительность и которое требует конкретных действий для решения задачи управления их стабильностью (см. ГОСТ Р ЕН 9100 и ГОСТ Р ЕН 9110).

Примечание - См. более подробное определение в 3.4.

3.4 ключевые характеристики детали, подсистемы или системы: Выбранные геометрические характеристики, свойства материала, функциональные и/или косметические особенности, которые измеримы, контроль стабильности которых необходим для оценки соответствия требованиям Заказчика и с целью удовлетворения Заказчика.

3.5 ключевые характеристики процесса: Выбранные измеримые параметры процесса, контроль которых является существенным для управления стабильностью ключевых характеристик детали, подсистемы, системы.

3.6 замещающие ключевые характеристики: Могут быть указаны, если определенные Заказчиком ключевые характеристики не могут быть прямо измерены и возникает необходимость в альтернативных характеристиках, которые необходимо проконтролировать для подтверждения соответствия.

Примечание - Результаты проектирования могут включать в себя выявление критических элементов, требующих определенных действий для обеспечения их адекватного управления. Некоторые критические элементы должны быть классифицированы как ключевые характеристики, так как необходимо управлять их стабильностью.

3.7 владелец ключевой характеристики (key characteristic owner): Лицо или должность, которые определяют ключевые характеристики и обосновывают их выбор. Как правило, эти задачи возложены на внутреннего и внешнего заказчика - разработчика проекта, службу качества, производственный отдел, отдел эксплуатационно-технического обеспечения или межфункциональную рабочую группу.

3.8 владелец ключевых характеристик процесса (key characteristic process owner): Лицо или должность, которые используют ключевые характеристики для поддержания или улучшения процесса.

3.9 документ управления процессом; ДУП (process control document): Документ, содержащий план управления стабильностью ключевых характеристик в процессе изготовления продукции. Это рабочий документ, который может постоянно обновляться для дополнения/исключения ключевых характеристик.

3.10 изготовитель (producer): Организация, которая выполняет любой процесс, влияющий на изготовление детали/продукции.

3.11 особая причина (specialcause): Причина отклонения, вызванного источником, который не является постоянной частью системы или процесса.

Примечание - Термин "особая причина" в настоящем стандарте может заменяться на термин "назначенная причина".

4 Основные требования

4.1 Настоящий раздел содержит основные требования, которые должны быть выполнены независимо от примененной методологии управления стабильностью.

Примечание - Дополнительные подробные рекомендации приведены в приложении А.

4.2 Действия по управлению стабильностью могут быть выполнены для идентифицированных КХ и процессов, в тех случаях, когда они находятся в управляемых условиях, а также когда установлены параметры возможности процесса. В этом случае должна быть установлена соответствующая методология мониторинга, обеспечивающая уверенность в постоянстве результатов и действий.

4.3 Организация должна документировать КХ и КЭ производственного процесса, которые влияют на стабильность КХ. Также должны быть документированы методики контроля и методы измерений КХ и соответствующих параметров производственного процесса. Эти документы должны быть разработаны в том случае, если появляется любое из следующих обстоятельств:

- заказчик определил КХ изделия или процесса;

- требуется определить КХ низшего уровня или замещающие КХ, чтобы контролировать высший уровень КХ;

- КХ изделия или процесса выявлены в результате процесса улучшения деятельности при достижении целей качества в соответствии с требованиями ГОСТ Р ЕН 9100.

Примечание - ДУП приведен в приложении В как один из возможных примеров.

4.4 Если статистический контроль процесса (SPC) выбран как метод управления КХ, то должны быть выполнены следующие требования:

- для КХ должна быть установлена возможность процесса. Показатели возможности процесса ( и

) должны вычисляться только в том случае, если подтверждено, что процесс стабилен и статистически управляем с использованием соответствующих статистических методов и/или контрольных карт;

- должен быть определен или назначен Заказчиком критерий возможности процесса (например, при ![]() 1,33).

1,33).

Примечание - Возможность КХ подтверждается в том случае, если ее и

превышают 1,33. Могут быть использованы другие сопоставимые измерения возможности процесса. Если процесс не соответствует требованиям к его возможности, то у Изготовителя есть возможность сделать свой выбор, как описано в настоящем разделе;

- если подобные КХ различной продукции комбинируются на одной контрольной карте, то данные характеристики должны иметь одинаковые значения отклонений и быть прослеживаемыми до установления принадлежности к определенным частям (деталям) или продукции;

- если возможность процесса используется для оправдания снижения частоты проверок, то возможность процесса (вероятность отклонения) должна быть назначена с использованием статистических методов, установленных отраслевыми стандартами.

Примечание - Свидетельства соответствия в отношении управления производственным процессом могут включать в себя, но не ограничиваясь этим: процедуры и записи по контролю конфигурации на выходе процесса, элементов или характеристик (влияющих на годность продукции в соответствии с техническими условиями), методы статистического контроля процессов (SPC) в соответствии с планом управления производственным процессом, а также отчеты по аудиту, демонстрирующие, что процесс осуществляется последовательно, как это было определено.

В случае если процесс выходит из-под статистического контроля, нарушаются требования по его стабильности/возможности, не допускается применение ослабленного контроля продукции до тех пор, пока не будут установлены причины нестабильности процесса, выполнены корректирующие действия и повторно не будет подтверждена стабильность и возможность процесса.

4.5 В конкретных случаях могут быть использованы другие методы контроля и подтверждения стабильности и возможности процесса. Объективные свидетельства, полученные на основе измерений, должны демонстрировать, что контроль результативен.

4.6 Особое внимание к КХ не освобождает Изготовителя от обеспечения соответствия изделия всем чертежным характеристикам, техническим условиям и другим требованиям Заказчика и/или соответствующих стандартов.

4.7 В некоторых случаях может быть невозможно или чрезмерно дорого обеспечить выполнение требований настоящего раздела к стабильности и возможности. Такие исключения должны быть документированы Изготовителем и могут потребовать утверждения со стороны Заказчика.

5 Модель процесса

Настоящий раздел описывает модель, которая может быть использована для выполнения требований настоящего стандарта и представляется для иллюстрации и пояснения к требованиям.

Модель содержит несколько стадий, начиная с определения продукции/процесса, связанной с КХ и/или идентификацией КЭ, контроль которых выполняется при управлении стабильностью КХ, и заканчивая мониторингом характеристик процесса изготовления изделия. Дальнейшие подробные указания приведены в приложении А. Другие методы или процессы могут быть применены для обеспечения соответствия требованиям. Изготовитель в каждом таком случае должен показать, что соответствие требованиям раздела достигнуто, и продемонстрировать метод, который применялся при установлении соответствия (рисунок 1).

Рисунок 1 - Предлагаемая модель управления стабильностью КХ

Приложение А

(рекомендуемое)

Руководящие указания по обеспечению соответствия требованиям к управлению стабильностью ключевых характеристик

А.1 Стадия 1. Анализ требований к изготовлению, ключевых характеристик, критических элементов

А.1.1 Изготовитель назначает соответствующую межфункциональную рабочую группу, способную понимать требования заказчика и процессы изготовления, применяемые изготовителем. Межфункциональная рабочая группа анализирует требования заказчика, требования к процессу и продукции, включая следующее:

- КХ продукции, определенные заказчиком;

- КЭ, управление которыми может потребовать определения дополнительных КХ, в целях обеспечения стабильности;

- любые другие требования к продукции/процессу, которые требуют особого внимания, в связи с их значимостью или риском их невыполнения.

А.1.2 КЭ, КХ и требования к их значениям документируются в "Перечне критических элементов" и ДУП или других аналогичных документах.

А.1.3 Результатами стадии 1 являются:

- документация по КЭ и КХ, установленным Заказчиком;

- обновленные документы по управлению процессами или аналогичные им.

А.2 Стадия 2. Планирование процесса производства или обслуживания

А.2.1 Изготовитель определяет процесс производства или обслуживания путем разработки новой или пересмотра существующей блок-схемы (алгоритма). Она включает в себя определение тех элементов, которые влияют на управление КЭ и стабильность КХ. Рассматриваются сведения о существующих процессах и возможные требования Заказчика к ним.

А.2.2 Изготовитель выполняет причинно-следственный анализ для определения КХ процесса. Если вводятся замещающие КХ, то Изготовитель должен продемонстрировать связь замещающих ключевых характеристик с критическими элементами и КХ, установленными Заказчиком. Изготовитель устанавливает минимально приемлемое значение показателя возможности для каждой КХ.

А.2.3 Изготовитель указывает владельца процесса для каждой КХ. Владелец процесса ответственен за поддержание и улучшение характеристик процесса, которые обеспечивают выполнение КХ.

А.2.4 Для каждого процесса, в котором определены КХ, проводится анализ в целях определения источников нестабильности и возможных рисков; разрабатываются планы управления такими рисками.

А.2.5 Разрабатываются детальные рабочие инструкции и инструкции по выполнению измерений, необходимые для управления источниками нестабильности.

А.2.6 Изготовитель обновляет ДУП после выполнения работ стадии 2 (см. приложение Б).

А.2.7 Результатами стадии 2 являются:

- блок-схема процесса производства или обслуживания или эквивалентная документация;

- анализ причин/последствий;

- ключевые параметры процесса и их связь с КХ;

- КХ процесса;

- замещающие КХ и их связь с КХ, определенными Заказчиком;

- определение владельца процесса;

- возможные источники отклонения;

рабочие инструкции;

- инструкции по выполнению измерений;

- обновленный ДУП или его эквивалент.

А.3 Стадия 3. Выпуск опытной партии

А.3.1 Изготовитель разрабатывает план(ы) сбора данных для всех КХ, учитывая выявленные ранее источники нестабильности. План устанавливает, кто, где, как часто будет собирать данные, какое количество деталей и при каких условиях необходимо исследовать. Изготовитель определяет тип контрольной карты, которая будет использоваться.

А.3.2 Изготовитель производит детали в соответствии с предварительно установленными рабочими инструкциями. Детали для испытаний изготовляются в условиях, соответствующих условиям реального производства.

А.3.3 Изготовитель собирает данные на контрольных картах в соответствии с планом сбора данных. Любые отклонения от этого плана документируются.

А.3.4 На этой стадии может быть выполнена верификация производственного процесса [обычно подразумевается Контроль первого изделия (FAI)] (см. ГОСТ Р 56173).

А.3.5 Изготовитель обновляет ДУП, если требуется.

А.3.6 Результатами стадии 3 являются:

- план сбора данных;

- контрольная карта;

- обновленный ДУП или его аналог.

А.4 Стадия 4. Анализ данных для принятия решения

А.4.1 Изготовитель анализирует контрольные карты, чтобы определить, стабилен ли процесс. Изготовитель вычисляет индексы возможности процесса и обеспечивает доказательства, демонстрирующие статистическую стабильность процесса. Индексы возможности процесса (т.е. и

) вычисляются только в том случае, когда процесс стабилен.

А.4.2 Если процесс нестабилен, изготовитель проводит исследования для определения основной причины, используя подходящие средства решения проблемы. Результаты исследований документируются.

А.4.3 Если процесс стабилен, но его возможность не соответствует требованиям Заказчика, Изготовитель выделяет основные источники причины недостаточной стабильности, чтобы указать источник(и) наибольшей изменчивости. Изготовитель предпринимает меры по снижению общих причин отклонений до тех пор, пока возможность процесса не будет соответствовать требованиям Заказчика. Если возможность процесса соответствует требованиям Заказчика, то дальнейших действий в отношении процесса не требуется, а ДУП или его эквивалент заполняется до конца. В тех случаях, когда процесс находится в управляемом состоянии, но при этом не выполняются требования потребителя, Изготовитель должен перепроектировать процесс для обеспечения требуемого уровня соответствия.

А.4.4 КХ процесса переоценивают, основываясь на понимании поведения наблюдаемого процесса, для того чтобы определить, есть ли необходимость в дополнительных КХ или нет.

А.4.5 Изготовитель обновляет ДУП, включая ссылки на связанные документы.

А.4.6 Результатами стадии 4 являются:

- значение индекса возможности процесса (с указанием метода вычислений);

- результаты исследования точек, не поддающихся контролю;

- результаты исследования источников отклонения;

- новые или пересмотренные КХ;

- обновленный ДУП или его аналог.

А.5 Стадия 5. Принятие мер на этапе производства

А.5.1 Если процесс нестабилен и специальная причина известна, выполняются корректирующие действия для исключения или минимизирования влияния причины. Результативность корректирующих действий должна быть подтверждена.

А.5.2 Если возможности процесса недостаточны или специальная причина не исключена, Изготовитель исследует отклонения измерительного прибора. Если анализ измерительной системы уже выполнен, Изготовитель подтверждает результаты.

А.5.3 Если процесс стабилен, но его возможность по-прежнему недостаточна, Изготовитель проводит исследование, концентрируя внимание на процессе.

А.5.4 Если процесс остается стабильным, но его возможность недостаточна, изготовитель выполняет соответствующие действия в отношении причин отклонения, влияющих на выполнение процесса.

А.5.5 Если после выполнения перечисленных выше действий процесс остается нестабильным или его возможность недостаточна, Изготовитель выполняет план защиты продукта/процесса в течение такого времени, пока обеспечивается и доказывается точность и стабильность процесса.

А.5.6 На этой стадии может быть выполнена верификация производственного процесса [обычно подразумевается контроль первого изделия (FAI)] (см. ГОСТ Р 56173), если это не было выполнено ранее на стадии 3 и процесс остался неизменным.

А.5.7 При внесении изменений в процесс производства или обслуживания, Изготовитель выполняет соответствующие действия, предусмотренные стадиями 2-5.

А.5.8 ДУП должен быть обновлен, как только процесс становится стабильным и с требуемой возможностью.

А.5.9 Результатами стадии 5 являются:

- документация по корректирующим действиям для точек, находящихся вне контроля;

- анализ измерительной системы;

- документация по корректирующим действиям;

- план защиты продукции/процесса;

- обновленный ДУП или его аналог.

А.6 Стадия 6. Непрерывный мониторинг процесса

А.6.1 Если КХ соответствует требованиям к ее способности, то изготовитель должен периодически подтверждать, что процесс остается под управлением и является способным. Изготовитель должен продолжать измерения характеристик процесса для определения возможности улучшения путем уменьшения отклонений. Если изучение данных мониторинга процесса приводит к изменению метода изготовления или технического обслуживания, то продукция будет производиться, как указано в стадии 7.

А.6.2 Для того чтобы убедиться, что обоснованные изготовителем КХ определены, Изготовитель должен постоянно анализировать показатели деятельности. Это может привести к отмене некоторых КХ Изготовителя и добавлению других. На все дополнительные КХ Изготовителя будут распространяться требования настоящего стандарта, изложенные в описаниях стадии 2 и последующих стадий.

А.6.3 Результатами стадии 6 являются:

- непрерывное управление КХ;

- непрерывный анализ показателей деятельности;

- обновленный ДУП или его аналог.

А.7 Стадия 7. Управление изменениями процесса

А.7.1 Изготовитель документирует любые планируемые изменения процесса производства или обслуживания.

А.7.2 До осуществления или планирования изменений Изготовитель должен выполнить требования стадий 1-5, чтобы утвердить изменения процесса производства или обслуживания, если эти изменения имеют отношение к КХ.

А.7.3 Результатами стадии 7 являются:

- документация по изменению процесса;

- обновленный ДУП или его аналог.

Приложение Б

(рекомендуемое)

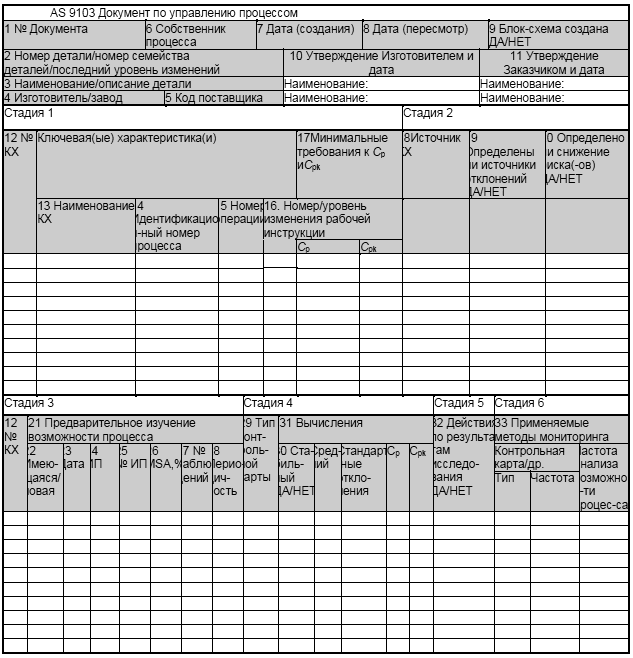

Пример документа управления процессом

ДУП является рекомендуемым методом выполнения требований настоящего приложения, однако возможны любые другие аналогичные методы документирования. Ниже описана методика заполнения документа (сам документ представлен в конце приложения):

1) Номер документа управления процессом (ДУП) - для прослеживаемости, ввести номер ДУП. Возможны несколько комбинаций букв и/или чисел.

2) Номер детали/номер семейства деталей/последний уровень изменений - ввести номер сборки или номер, находящейся на контроле детали. Номер обозначения процесса/спецификации процесса и семейства деталей может быть внесен в этот блок в случае необходимости. Ввести последний уровень технических изменений.

3) Наименование/описание детали - ввести наименование и описание детали/процесса, которые будут контролироваться.

4) Изготовитель/завод - ввести наименование компании и соответствующего подразделения/завода/департамента, занимающегося подготовкой ДУП.

5) Код поставщика - ввести идентификационный номер, установленный заказчиком. Это может быть код поставщика, идентификационный код продавца, идентификационный номер изготовителя и т.д.

6) Владелец процесса - ввести имя лица, которое использует данные КХ для поддержания и улучшения процесса.

7) Дата (создания) - ввести дату составления исходного ДУП. Обычно это окончание стадии 1 (см. приложение А).

8) Дата (пересмотр) - дата пересмотра ДУП.

9) Блок-схема создана - ответить "Да" или "Нет".

10) Утверждение Изготовителем и дата - ввести имя лица, ответственного за подготовку и утверждение производственно-технического плана, ввести дату подписи.

11) Утверждение Заказчиком и дата - ввести, если требуется, утверждение заказчика (например, отдел проектирования, отдел качества).

12) N КХ - ввести однозначно определенный номер КХ.

13) Наименование КХ - ввести наименование КХ (например, диаметр, температура и т.д.).

14) Идентификационный номер процесса - указать тип производственно-технологического процесса путем присвоения ему специального уникального номера (или имени).

15) Номер операции - ввести номер операции из рабочей инструкции.

16) Номер/уровень изменения рабочей инструкции - ввести номер или уровень изменения рабочей инструкции.

17) Минимальные требования к и

- ввести требования Заказчика к

и

или минимум, установленный изготовителем.

18) Источник КХ - ввести следующие источники КХ: требование Заказчика, определены изготовителем или производством изготовителя.

19) Определены ли источники отклонений - ответить "Да", если результаты анализа положительные и могут быть подтверждены, в противном случае ответить "Нет".

20) Определено ли снижение риска(ов) - ответить "Да", если это было необходимо и анализ рисков выполнен, в противном случае ответить "Нет".

21) Предварительное изучение возможности процесса - в этом разделе указаны детали предварительного изучения возможности процесса. Данное изучение может основываться либо на уже имеющейся информации, либо на новых исследованиях соответствующей детали. Однако на имеющуюся информацию можно ссылаться только, если она получена при соблюдении реальных условий производства.

22) Имеющаяся/новая - ввести "Имеющаяся", если использована имеющаяся информация, и "Новая", если использована новая информация.

23) Дата - ввести дату проведения исследования (месяц/год).

24) ИП (измерительный прибор) - ввести тип измерительного прибора.

25) N ИП - ввести номер измерительного прибора.

26) MSA (анализ измерительной системы), % - ввести результаты анализа измерительной системы. В зависимости от типа МSА ввести соответствующие проценты, категорию или вероятность.

27) N наблюдений - ввести количество наблюдений, которые были проведены для анализа КХ. Обычно это называется объемом выборки. Вводится обязательно, если в поле 22 указано "Новая".

28) Периодичность - ввести частоту проведенных наблюдений. Вводится обязательно, если в поле 22 указано "Новая".

29) Тип контрольной карты - ввести аббревиатуру для контрольной карты (например, контрольная карта средних арифметических значений и контрольная карта средних арифметических размахов (X и R), контрольная карта индивидуальных значений и контрольная карта скользящих средних значений (IX и MR), и т.д.).

30) Стабильный - ввести "Да", если контрольная карта показывает стабильность процесса, и "Нет", если ее показания нестабильные и неслучайные.

31) Вычисления - ввести вычисления для среднего (X), стандартного отклонения ( или

![]() )

) и

показателей. В случае, если процесс нестабилен, то ввести для

и

показателей "Н/П" (неприменимо).

32) Действия по результатам исследования - если по результатам исследования требуются какие-либо действия, то ввести "Да", в противном случае ввести "Нет".

33) Применяемые методы мониторинга - указать используемые для мониторинга процесса метод(ы) и указать периодичность мониторинга:

- Тип - ввести метод мониторинга процесса (например, контрольные карты);

- Частота - ввести периодичность сбора данных;

- Частота анализа возможности процесса - ввести период времени или объем выпущенных деталей после перерасчета показателя возможности процесса (например, период времени, количество деталей).

__________________________________________________________________________________________

УДК 006.44:658.562:623.354 ОКС 03.120

Ключевые слова: управление стабильностью, ключевые характеристики

_________________________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014