ПНСТ 455-2020

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ СТАНЦИЙ

Общие технические условия

Часть 4

Трубы стальные сварные прямошовные из стали аустенитного класса марки 08Х18Н10Т

Steel pipes for manufacturing of equipment and piping of nuclear power plants. General specifications. Part 4. Longitudinally welded steel pipes of austenitic steel

ОКС 23.040.10

27.120.99

Срок действия с 2020-12-01

до 2023-12-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-производственное объединение "Центральный научно-исследовательский институт технологии машиностроения" (АО "НПО "ЦНИИТМАШ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2020 г. N 69-пнст

4 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 115088 Москва, ул.Шарикоподшипниковская, д.4 и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Настоящий стандарт разработан в связи с необходимостью создания единой нормативной базы на стальные трубы для оборудования и трубопроводов, применяемых на атомных станциях российского проектирования, и является четвертой частью комплекса стандартов.

Настоящий стандарт разработан в соответствии с Федеральными нормами и правилами в области использования атомной энергии [1], [2], [3], [4] и [5]. Положения настоящего стандарта следует учитывать при разработке новых технических условий и спецификаций на прямошовные сварные трубы, используемые на станциях российского проектирования.

1 Область применения

Настоящий стандарт распространяется на электросварные прямошовные трубы из стали аустенитного класса марки 08Х18Н10Т, используемые для изготовления оборудования и трубопроводов (за исключением главного циркуляционного трубопровода):

- 2-го и 3-го классов безопасности согласно [1], отнесенных к группе В согласно [3], с расчетной температурой не более 150°С и давлением не более 1,57 МПа;

- 3-го класса безопасности согласно [1], отнесенных к группе С согласно [3], а также 4-го класса безопасности с давлением не более 2,2 МПа и расчетной температурой не более 350°С, предназначенные для атомных станций с назначенным сроком эксплуатации до 60 лет.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3.1109 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

ГОСТ 3282 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3728-78 Трубы. Метод испытания на загиб

ГОСТ 3845-2017 Трубы металлические. Метод испытания внутренним гидростатическим давлением

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 6032 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 9651 Металлы. Методы испытаний на растяжение при повышенных температурах

ГОСТ 10692-2015 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353 Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19903-2015 Прокат листовой горячекатаный. Сортамент

ГОСТ 21014 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 27809 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28548 Трубы стальные. Термины и определения

ГОСТ 30432-96 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 31458-2015 Трубы стальные, чугунные и соединительные детали к ним. Документы о приемочном контроле

ГОСТ ISO 10893-8 Трубы стальные бесшовные и сварные. Часть 8. Ультразвуковой метод автоматизированного контроля для обнаружения расслоений

ГОСТ Р 8.932 Государственная система обеспечения единства измерений. Требования к методикам (методам) измерений в области использования атомной энергии. Основные положения

ГОСТ Р 50.05.08 Система оценки соответствия в области использования атомной энергии. Оценка соответствия в форме контроля. Унифицированные методики. Визуальный и измерительный контроль

ГОСТ Р 53686 Сварка. Определение содержания ферритной фазы в металле сварного шва аустенитных и двухфазных феррито-аустенитных хромоникелевых коррозионно-стойких сталей

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

ГОСТ Р ИСО 10893-6 Трубы стальные бесшовные и сварные. Часть 6. Радиографический контроль сварных швов для обнаружения дефектов

ГОСТ Р ИСО 10893-7 Трубы стальные бесшовные и сварные. Часть 7. Цифровой радиографический контроль сварных швов для обнаружения дефектов

ГОСТ Р ИСО 10893-11 Трубы стальные бесшовные и сварные. Часть 11. Ультразвуковой метод автоматизированного контроля сварных швов для обнаружения продольных и (или) поперечных дефектов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 3.1109, ГОСТ 16504, ГОСТ 26877, ГОСТ 28548 и ГОСТ 21014 в отношении дефектов поверхности, а также следующие термины с соответствующими определениями:

3.1 головная материаловедческая организация; ГМО: Организация, признанная органом управления использованием атомной энергии компетентной оказывать услуги организациям в сфере ее специализации по выбору и обоснованию применения основных и сварочных материалов, технологий выплавки и разливки металла, термической резки, обработки давлением, сварки, наплавки, термической обработки при конструировании, изготовлении, монтаже и эксплуатации оборудования и трубопроводов атомных энергетических установок.

4 Обозначения

В настоящем стандарте использованы следующие обозначения:

D - наружный диаметр трубы, мм;

L - длина трубы, мм;

S - номинальная толщина стенки трубы, мм;

5 Сортамент

5.1 Виды труб и состояние поставки

Трубы изготовляют прямошовными с одним или двумя продольными сварными швами.

5.2 Марки стали

Трубы изготовляют из аустенитной стали марки 08Х18Н10Т

5.3 Размеры

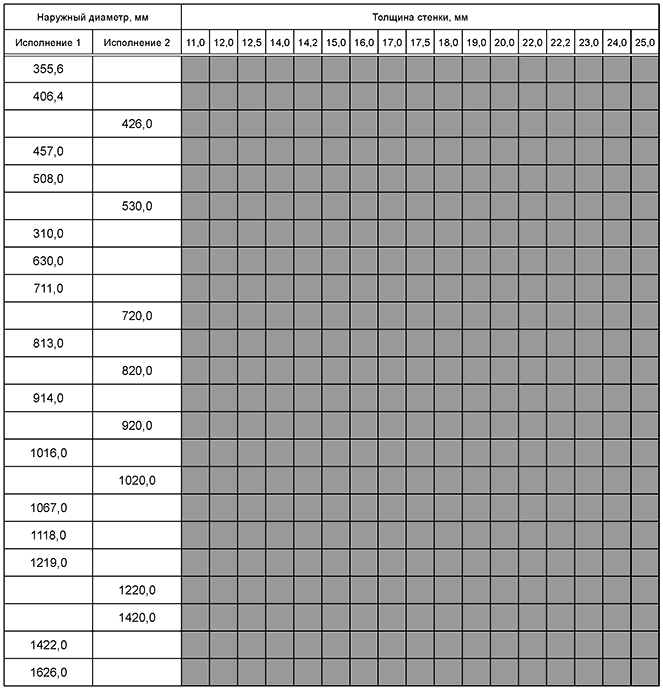

5.3.1 Трубы изготовляют с размерами наружного диаметра и толщины стенки, указанными в таблице 1.

5.3.2 По согласованию между изготовителем и заказчиком допускается изготовление труб других размеров в пределах, указанных в таблице 1.

5.3.3 По требованию заказчика трубы могут изготавливать по внутреннему диаметру и толщине стенки (опция 1).

5.3.4 По длине трубы изготовляют:

а) немерной длины - от 1000 до 12000 мм включительно;

б) мерной длины - в пределах немерной длины.

По согласованию между изготовителем и заказчиком допускается изготавливать трубы номинальной длиной более 12000 мм.

5.3.5 Теоретическую массу одного погонного метра трубы M, кг/м, определяют по формуле (1) с использованием номинального значения наружного диаметра и среднеарифметического значения толщины стенки:

Примечание - Номинальные значения толщины стенки, длины и наружного диаметра труб указаны с точностью до целого или десятых долей, при этом требования к точности изготовления труб установлены в 7.10. Под номинальными значениями диаметра, толщины стенки и длины в рамках настоящего стандарта следует понимать все значения указанных величин, кроме фактически измеренных на готовых изделиях.

Таблица 1 - Размеры сварных труб из стали аустенитного класса

|

Окончание таблицы 1

|

6 Предоставляемая информация

6.1 Обязательная информация

При оформлении заказа на трубы заказчик должен указать следующие обязательные сведения:

- количество (например, общая масса или общая длина труб либо общее количество в штуках);

- марку стали - см. 5.2;

- номинальный размер (наружный диаметр, толщина стенки) - см. 5.3.1;

- вид длины (мерная, с указанием меры, немерная) - см. 5.3.4;

- категорию труб (1 или 2) - см. 9.1.2 и 9.1.3.

6.2 Дополнительная информация

В настоящем стандарте предусмотрен ряд дополнительных требований (опций), которые описаны ниже. Если заказчик при заказе не указывает дополнительных требований, трубы изготовляют с учетом обязательной информации и обязательных испытаний в соответствии с 6.1, 9.1.2 и 9.1.3:

- поставка труб по внутреннему диаметру и толщине стенки (опция 1) - см. 5.3.3;

- ограничение содержания кобальта в металле труб (опция 2) - см. 7.2.3;

- определение химического состава металла готовых труб (опция 3) - см. 7.4.2;

- определение механических свойств основного металла при повышенной (расчетной) температуре (опция 4) - см. 7.4.5;

- определение механических свойств сварного соединения при повышенной (расчетной) температуре (опция 5) - см. 7.5.2;

- радиографический контроль сварного соединения (опция 6) - см. 7.8.1;

- ультразвуковой контроль (УЗК) концов труб на наличие расслоений (опция 7) - см. 7.7.2;

- контроль наружного диаметра по длине трубы (опция 8) - см. 7.10.2;

- поставка труб со снятыми фасками (опция 9) - см. 7.10.9;

- поставка труб с концами, закрытыми предохранительными пробками, заглушками или колпачками (опция 10), - см. 7.11.6;

- консервация труб (опция 11) - см. 7.11.7;

- условия сдачи труб - поштучно (опция 12) - см. 9.1.1.

6.3 Примеры условных обозначений труб

Трубы сварные одношовные с номинальным наружным диаметром 426,0 мм, толщиной стенки 9,0 мм, мерной длины 8000 мм, из стали марки 08Х18Н10Т, категория труб 2:

Труба - С1- 426,0х9,0х8000 - 08Х18Н10Т- 2 - ПНСТ 455-2020

Трубы сварные двушовные с номинальным наружным диаметром 1422,0 мм, толщиной стенки 6,0 мм, немерной длины, из стали марки 08Х18Н10Т, категория труб 1, с ограничением по содержанию кобальта (опция 2) не более 0,05%, с определением механических свойств при повышенной температуре основного металла и сварного соединения (опции 4, 5), с закрытыми предохранительными пробками концами (опция 10) и консервационным покрытием труб (опция 11):

Труба - С2 - 1422х6 - 08Х18Н10Т- 1 - о.2,4,5,10,11 - ПНСТ 455-2020

Трубы сварные одношовные с номинальным внутренним диаметром 580,0 мм, толщиной стенки 25,0 мм (опция 1), мерной длины 12000 мм, из стали марки 08Х18Н10Т, категория труб 2, с определением химического состава готовых труб (опция 3), контроль наружного диаметра по длине трубы (опция 8), с индивидуальной сдачей (опция 12):

Труба - С1 - вн 580х25х12000 - 08Х18Н10Т- 2 - о.1,3,8,12 - ПНСТ 455-2020

7 Технические требования

7.1 Способ производства

7.1.1 Трубы изготовляют из горячекатаного или холоднокатаного листового проката методом холодной формовки с последующей автоматической аргонодуговой сваркой или автоматической сваркой под флюсом.

7.1.2 До начала исполнения заказа изготовитель предъявляет заказчику результаты контрольной проверки технологии производства труб.

Примечание - Контрольную проверку соответствия технологии производства труб требованиям настоящего стандарта в части обеспечения требуемого уровня качества продукции организует и проводит изготовитель с привлечением ГМО не реже одного раза в три года.

7.2 Требования к листу

7.2.1 Требования к форме, размерам и допускам горячекатаного листового проката устанавливает изготовитель трубы.

Таблица 2 - Химический состав стали и предельные отклонения в трубах

Марка стали | Массовая доля химических элементов, % | ||||||||

| C | Si | Mn | Cr | Ni | Ti | S | P | Cu |

| Не более |

|

|

| Не более | ||||

08Х18Н10Т | 0,08 | 0,80 | 2,00 | 17,00- 19,00 | 9,00- 11,00 | 5 · С- 0,70 | 0,020 | 0,035 | 0,40 |

Предельные отклонения в трубе | +0,01 | +0,05 | +0,05 | ±0,20 | ±0,15 | ±0,05 | +0,005 | +0,005 | +0,05 |

Рекомендуемый зарубежный аналог - X6CrNiTi18-10. С - фактическая массовая доля углерода в металле ковшевой пробы или металле труб, определенная с точностью до сотых долей. | |||||||||

7.2.3 По требованию заказчика содержание кобальта в металле листов не должно превышать 0,05% (опция 2).

7.2.5 Листы поставляют в термически обработанном состоянии.

Таблица 3 - Механические свойства листов, основного металла и сварных соединений

Марка стали | Температура испытания, °С | |||

| 20 | 350 | ||

| , Н/мм | , Н/мм | , % | , Н/мм |

| не менее | |||

08Х18Н10Т | 510 | 205 | 43 | 165 |

7.2.7 Горячекатаный листовой прокат должен быть стойким против межкристаллитной коррозии.

7.2.8 Каждый лист должен быть проконтролирован методом ультразвуковой дефектоскопии (УЗК). Норма сплошности по всей площади проката - класс 1 по ГОСТ 22727-88, настройка чувствительности контроля - D5Э (приложение 4 ГОСТ 22727-88). Норма сплошности листов по продольным и поперечным прикромочным зонам (шириной не менее 50 мм) - в соответствии с нормами, установленными для III категории сварных соединений по [4].

7.2.9 Поверхность листового проката должна быть после травления или после светлого отжига.

7.2.9.1 На поверхности листов не допускаются трещины, раскатанные пузыри, плены, следы окалины и перетравов.

7.2.9.2 На поверхности листов допускаются без зачистки рябизна, отдельные забоины, риски, царапины, если их глубина не выводит толщину листа за допустимые пределы.

7.2.10 Ремонт листового проката с применением сварки не допускается.

7.2.11 Листы должны выдерживать испытания на изгиб в холодном состоянии на угол 180°, определяемый визуально без использования средств измерения.

7.2.11.1 Номинальное значение толщины оправки должно быть приблизительно в два раза больше номинального значения толщины листа.

7.2.11.2 Образец считается выдержавшим испытание, если в месте изгиба отсутствуют трещины и расслоения, видимые невооруженным глазом.

7.3 Требования к сварке

7.3.1 Сварочные материалы, подготовка кромок листов под сварку и выполнение сварных соединений должны отвечать требованиям [4].

7.3.2 Проверка качества сварочных материалов должна выполняться в соответствии с требованиями [5].

7.3.3 Химический состав наплавленного металла и механические свойства металла шва должны соответствовать нормам, установленным [5]. Сварочные материалы должны соответствовать требованиям [4].

7.3.4 При обеспечении требований данного раздела следует применять методики измерений, соответствующие ГОСТ Р 8.932.

7.4 Требования к основному металлу труб

7.4.1 Химический состав металла труб принимается по сертификатным данным на листовой прокат и должен соответствовать характеристикам, приведенным в таблице 2.

7.4.2 По требованию заказчика (опция 3) выполняется контроль химического состава металла труб, результаты которого должны отвечать требованиям таблицы 3, установленным для марки стали, с учетом допускаемых отклонений.

7.4.3 Трубы должны пройти качественную оценку наличия легирующих химических элементов.

7.4.4 Механические свойства основного металла труб при испытании на растяжение при комнатной температуре должны соответствовать характеристикам, приведенным в таблице 3.

7.4.6 Основной металл труб должен быть стойким против межкристаллитной коррозии.

7.4.7 Основной металл труб должен выдерживать испытание на изгиб до угла не менее 90°, определяемого визуально без использования средств измерения.

7.5 Требования к сварным соединениям

7.5.1 Качество сварного соединения труб при визуальном и измерительном контроле должно отвечать требованиям [5].

7.5.3 Металл шва и сварное соединение должны быть стойкими против межкристаллитной коррозии.

7.5.5 При испытании на статический изгиб сварного соединения труб номинальной толщиной не более 20 мм угол изгиба (определяемый визуально, без использования средств измерений) должен быть не менее 160°, толщиной более 20 мм - не менее 120°.

Результаты испытаний считаются удовлетворительными, если при достижении заданного угла изгиба на растянутой стороне и на кромках образца не возникло трещин длиной более 20% от номинальной ширины образца при его ширине не более 25 мм и не более 5 мм при номинальной ширине образца более 25 мм.

Примечание - В рамках данного стандарта под длиной трещины понимается кратчайшее расстояние между двумя крайними точками трещины.

7.5.6 Допускается ремонт дефектных мест сварных швов сваркой при условии их суммарной протяженности не более 10% от общей длины трубы.

7.5.6.1 Исправление выявленных дефектов производится в соответствии с производственно-технологической документацией (технологической инструкцией), разработанной в соответствии с [4].

7.5.6.2 Ремонт сваркой в одном и том же месте сварного шва допускается проводить не более двух раз.

7.5.6.3 Все отремонтированные сваркой участки должны быть подвергнуты тем же методам контроля, при помощи которых был выявлен дефект.

7.6 Контроль герметичности

7.7 Ультразвуковой контроль

7.7.1 Сварное соединение должно подвергаться ультразвуковому контролю по всей длине трубы в соответствии с 10.8.3. Нормы оценки - в соответствии с [5] для III категории сварных соединений.

7.7.2 По требованию заказчика контроль концов труб ультразвуковым методом на расслоение выполняют на длине не менее одной толщины стенки трубы в соответствии с 10.8.2 (опция 7).

7.8 Радиографический контроль

7.8.1 По требованию заказчика радиографическому контролю подвергается сварной шов по всей длине трубы в соответствии с 10.9.1 (опция 6).

7.8.2 Обязательному качественному радиографическому контролю подлежат:

- дефектные участки продольных швов, выявленные при ультразвуковом контроле;

- участки сварных швов после ремонта сваркой.

Результаты контроля радиографическим методом являются окончательными.

7.8.3 Контроль радиографическим методом выполняют после испытаний труб внутренним гидростатическим давлением.

7.8.4 При контроле радиографическим методом сварное соединение должно отвечать требованиям, установленным [5] для III категории сварных соединений.

7.8.5 По согласованию изготовителя и заказчика радиографический контроль по 10.9.1 может быть заменен на цифровой радиографический контроль по 10.9.2.

7.9 Требования к состоянию поверхности труб

7.9.1 Состояние поверхности основного металла труб должно отвечать требованиям, предъявляемым к исходному листовому прокату (см. 7.2.9, 7.2.10).

7.9.2 На внутренней и наружной поверхностях труб допускаются следы от технологического инструмента глубиной не более 0,2 мм, а также следы зачистки, при этом толщина стенки трубы после проведения зачистки не должна выходить за допустимые пределы.

7.9.3 На торцах труб расслоения не допускаются; торцы труб должны быть свободны от заусенцев.

7.9.4 Допускается удаление дефектов механическим способом абразивным инструментом. Все исправленные места должны плавно сопрягаться с поверхностью трубы.

7.10 Предельные отклонения размеров, длины и формы

7.10.1 Отклонения наружного диаметра труб по концам не должны быть более предельных отклонений, установленных в таблице 4.

7.10.2 По требованию заказчика контроль наружного диаметра на соответствие требованиям таблицы 4 выполняется на всей длине трубы (опция 8).

Таблица 4 - Предельные отклонения по наружному диаметру

Номинальный наружный | Предельные отклонения, мм | |

диаметр трубы, мм | На торце трубы (на длине не менее 100 мм) | По телу трубы |

До 508 включ. | ±2,0 | ±2,5 |

Св. 508 до 711 включ. | ±2,5 | ±3,0 |

Св.711 | ±3,0 | ±4,0 |

7.10.3.1 Отклонения наружного периметра труб по концам не должны быть более:

- ±3,0 мм для диаметра не более 426 мм;

- ±4,0 мм для диаметра более 426 мм, но не более 1220 мм;

- ±5,0 мм для диаметра более 1220 мм.

7.10.4 Предельные отклонения толщины стенки должны соответствовать таблице 3 ГОСТ 19903-2015 для толщин не более 13 мм, таблице 4 ГОСТ 19903-2015 для толщин более 13 мм для листов обычной точности прокатки с учетом их ширины.

7.10.5 Предельные отклонения по длине для труб мерной длины:

- до 6000 мм включительно - +5/0 мм;

- св. 6000 мм - +10/0 мм;

- св. 12000 мм - по согласованию с заказчиком.

7.10.6 Отклонение от прямолинейности на любом участке трубы длиной 1000 мм должно быть не более 3 мм, на всей длине не должно превышать 0,15% от L.

7.10.7 Овальность концов труб не должна превышать 1%.

7.10.8 Торцы труб должны быть перпендикулярны образующей трубы.

7.10.8.1 Косина реза не должна превышать:

- для труб диаметром до 1020 мм - 1,6 мм;

- для труб диаметром 1020 мм и более - 2,0 мм.

7.10.8.2 Изготовитель гарантирует соответствие косины реза указанным требованиям без проведения контроля.

Рисунок 1 - Способ исполнения фаски

7.10.9.1 В трубах со снятыми фасками отклонение от перпендикулярности торцов к образующей допускается не более 2,5 мм.

7.10.9.2 Допускается увеличение притупления фаски на концах труб в районе сварного шва (40 мм по обе стороны шва) на величину усиления шва.

7.11 Маркировка, упаковка, транспортирование и хранение

7.11.1 Общие требования к маркировке, упаковке, транспортированию и хранению труб должны соответствовать разделам 5, 6, 7 и 8 ГОСТ 10692-2015 соответственно, условиям заказа (опции 11,12) и требованиям настоящего раздела.

7.11.2 На наружной поверхности каждой трубы на расстоянии 300-400 мм от одного из торцов и 100-150 мм от сварного шва должна быть нанесена маркировка, содержащая:

- товарный знак или условное обозначение изготовителя;

- знак технического контроля (ТК);

- номер трубы;

- размер трубы (наружный или внутренний номинальный диаметр и номинальная толщина стенки);

- марку стали.

7.11.3 Способ маркировки выбирает изготовитель. Маркировка труб электрографическим способом не допускается.

7.11.3.1 Изготовитель должен обеспечить качество выполнения и сохранность маркировки при транспортировании и хранении труб в течение 6 мес при условии соблюдения требований к транспортированию и хранению.

7.11.3.2 По согласованию между изготовителем и заказчиком может быть выполнена дополнительная маркировка труб.

7.11.4 Допускается наличие маркировки на внутренней поверхности труб.

7.11.5 Трубы упаковываются поштучно. Каждую трубу обкладывают досками и обвязывают проволокой по ГОСТ 3282 не менее чем в трех местах по длине трубы.

7.11.6 По требованию заказчика (опция 10) концы труб должны быть плотно закрыты специальными предохранительными пробками, заглушками или колпачками.

7.11.7 По требованию заказчика (опция 11) для защиты от воздействия окружающей среды на поверхность труб должно быть нанесено временное консервационное покрытие, обеспечивающее защиту поверхности труб при транспортировании и хранении сроком до 6 мес.

7.11.8 Способ нанесения и удаления консервационного покрытия должен соответствовать приложению 3 ГОСТ 9.014-78.

7.11.9 Трубы должны транспортироваться и храниться в условиях, предотвращающих их контакт с металлическими материалами иных структурных классов.

8 Требования безопасности и охраны окружающей среды

Стальные трубы пожаробезопасны, взрывобезопасны, нетоксичны и не требуют специальных мер при транспортировании, хранении и переработке.

Осуществление специальных мер по охране окружающей среды не требуется.

9 Правила приемки

9.1 Общие положения

9.1.1 Контроль и сдачу труб в соответствии с заказом производят партией или, по требованию заказчика, поштучно (опция 12).

Партия формируется из труб одного наружного диаметра и толщины стенки, одной плавки и одного процесса изготовления. Количество труб в партии не должно превышать 100 штук.

9.1.2 Для проверки соответствия труб, сдаваемых партией, требованиям настоящего стандарта изготовитель проводит приемочные испытания, вид и объем которых в зависимости от категории труб 1 или категории труб 2 приведен в таблице 5.

9.1.3 Для проверки соответствия труб, сдаваемых поштучно, требованиям настоящего стандарта изготовитель проводит все виды обязательных и дополнительных (в соответствии с заказом) испытаний, приведенных в таблице 5 для категории труб 2.

9.1.4 При получении неудовлетворительных результатов хотя бы по одному из видов контроля по нему проводят повторный контроль на удвоенном количестве труб, отобранных от той же партии.

9.1.4.1 Удовлетворительные результаты повторного контроля распространяются на всю партию, исключая трубы, не выдержавшие испытаний.

9.1.4.2 При получении неудовлетворительных результатов повторного контроля хотя бы одного образца все трубы партии, за исключением труб, не выдержавших испытания, подвергают данному контролю.

9.1.5 При получении неудовлетворительных результатов хотя бы по одному из видов контроля при поштучной приемке труба, для которой получены неудовлетворительные результаты, бракуется или подвергается переработке с последующей повторной приемкой.

9.1.6 Оценка соответствия труб в форме контроля при их изготовлении должна выполняться в соответствии с [2].

Таблица 5 - Виды контроля, норма отбора труб и образцов

Требования к выполнению испытаний | Виды испытания | Номер пункта | Норма отбора труб от партии при категории | Норма отбора образцов от каждой отобранной | ||

|

| технических требований | требований к методике | 1 | 2 | трубы |

Обязательные испытания | Контроль химического состава по результатам плавочного анализа: - основной металл - наплавленный металл | 7.3.3

7.4.1 | 10.3.2 | Одна проба от плавки | - | |

Контроль на наличие легирующих элементов в металле труб | 7.4.3 | 10.3.5 | 100% | - | ||

Контроль содержания ферритной фазы: - основной металл - наплавленный металл | 7.2.4

7.5.4 | 10.10 | Одна проба от плавки | - | ||

Испытание на растяжение при комнатной температуре: - основной металл - сварное соединение - металл шва | 7.4.4

7.5.2

7.3.3 | 10.4 | Две | 5%, но не менее трех труб | 1 | |

Испытание на стойкость против межкристаллитной коррозии: - основной металл - сварное соединение - металл шва | 7.4.6

7.5.3 | 10.5 | Две | 5%, но не менее трех труб | 2 | |

Испытание основного металла на загиб (изгиб) | 7.4.7 | 10.6 | Одна | 10%, но не менее одной трубы | 1 | |

Испытание сварного соединения на статический изгиб | 7.5.5 | 10.6 |

|

|

| |

Контроль: - диаметра, наружного периметра (в соответствии с заказом) - толщины стенки - длины - овальности - отклонения от прямолинейности по всей длине трубы - отделки концов | 7.10 | 10.2 | 100% | - | ||

Измерительный контроль сварного соединения | 7.5.1 | 10.2.1

10.2.2 |

|

| ||

Контроль состояния поверхности | 7.9

7.5.1 | 10.1 |

|

| ||

Ультразвуковой контроль основного металла | 7.2.8 | 10.8.1 |

|

| ||

Ультразвуковой контроль сварного соединения | 7.7.1 | 10.8.3 |

|

| ||

Контроль герметичности | 7.6 | 10.7 |

|

| ||

Дополнительные испытания (опции) | Определение содержания кобальта в основном металле (опция 2) | 7.2.3 | 10.3.3 | - | Две | 1 |

Определение химического состава готовых труб (опция 3) | 7.4.2 | 10.3.3

10.3.4 | - | Две | 1 | |

Определение механических свойств при испытании на растяжение при повышенной температуре с определением : - основной металл (опция 4) - сварное соединение (опция 5) | 7.4.5

7.5.2 | 10.4 | Две | 5%, но не менее трех труб | 2 | |

Радиографический контроль сварного соединения (опция 6) | 7.8.1 | 10.9 | 100% | - | ||

Ультразвуковой контроль концов труб для выявления расслоений (опция 7) | 7.7.2 | 10.8.2 | - | 100% | - | |

Измерительный контроль труб: - наружного диаметра по длине корпуса трубы (опция 8) | 7.10.2 | 10.2.2

10.2.3 | - | 100% | - | |

Снятие фаски (опция 9) | 7.10.9 | 10.2.2 | - | 100% | - | |

100% - означает, что конкретному испытанию подвергается каждая труба партии, 5% (10%) - означает, что для проведения испытаний отбирается 5% (10%) от общего количества труб, при расчете значение округляется до целого. Заказывается для трубопроводов с расчетной температурой свыше 100 ° С. | ||||||

9.2 Отбор проб

9.2.1 Пробы для определения химического состава металла готовых труб отбирают согласно требованиям раздела 3 ГОСТ 7565-81 от образцов для механических испытаний или от трубы в том же месте, где отбираются пробы для механических испытаний.

9.2.2 Пробы для контроля механических свойств отбирают от конца трубы.

9.2.3 Вырезку образцов для механических испытаний производят в соответствии с разделом 4 ГОСТ 30432-96, для испытаний технологических свойств - в соответствии с разделом 5 ГОСТ 30432-96:

- из основного металла - перпендикулярно оси трубы;

- из сварного соединения - перпендикулярно сварному шву.

9.2.4 Если размер труб не позволяет изготовить из основного металла трубы тангенциальные образцы, испытание проводят на продольных образцах.

9.2.5 При изготовлении образцов для испытания на растяжение сварных соединений допускается правка с использованием статической нагрузки при условии, что данная правка не затрагивает рабочую часть образца.

9.2.6 Испытания на растяжение основного металла выполняют:

- при комнатной температуре - на плоских пропорциональных образцах по ГОСТ 1497-84 (приложение 3) или цилиндрических образцах по ГОСТ 1497-84 (приложение 2);

- при повышенной температуре - на плоских пропорциональных или цилиндрических образцах по ГОСТ 9651.

9.2.7 Испытания на изгиб основного металла выполняют на образцах в виде продольных полос, отобранных от трубы согласно требованиям раздела 1 ГОСТ 3728-78.

9.2.8 Испытания на растяжение сварного соединения выполняют на образцах, отобранных в соответствии с требованиями разделов 2 и 4 ГОСТ 6996-66.

9.3 Отчетная документация по приемочному контролю

9.3.1 На принятую партию труб или на трубы при поштучной сдаче оформляют документ о приемочном контроле тип 3.1 или 3.2 по ГОСТ 31458-2015.

9.3.2 Документация о приемочном контроле может быть представлена в печатном или электронном виде в системе электронного обмена данными (EDI), соответствующем любому соглашению об электронном обмене данными между заказчиком и изготовителем.

9.3.3 Документ о приемочном контроле (сертификат качества) должен содержать следующие сведения:

- наименование и адрес изготовителя;

- наименование и адрес заказчика;

- номер заказа;

- обозначение стандарта на листовой прокат;

- номинальный диаметр, толщину стенки, длину, массу в соответствии с заказом;

- номер партии или трубы;

- химический состав стали по результатам плавочного анализа (и металла изделия в соответствии с заказом);

- номер плавки;

- результаты контроля на наличие легирующих элементов;

- результаты испытаний на растяжение основного металла и сварного соединения при комнатной и повышенной (в соответствии с заказом) температуре с указанием типа, размера, расположения и ориентации образцов для испытаний;

- результаты испытаний на стойкость против межкристаллитной коррозии;

- результаты проведения испытаний труб внутренним гидростатическим давлением;

- результаты неразрушающего контроля основного металла из документа о приемочном контроле на лист и выполненного изготовителем труб контроля сварного соединения с указанием метода, вида и размера применяемого искусственного дефекта;

- результаты испытаний технологических свойств основного металла и сварного соединения на изгиб;

- результаты визуального и измерительного контроля;

- результаты любых дополнительных испытаний, указанных в заказе;

- дату оформления документа.

9.3.4 По согласованию между изготовителем и заказчиком в документ о приемочном контроле могут быть внесены дополнительные сведения.

10 Методы контроля и испытаний

10.1 Визуальный контроль состояния поверхности

Визуальный контроль производится без применения увеличительных приборов в соответствии с [5], ГОСТ Р 50.05.08. Процедура контроля включает:

- визуальный контроль состояния поверхности основного металла, сварных соединений и торцов труб;

- контроль наличия маркировки.

10.2 Измерительный контроль

10.2.1 В рамках осуществления измерительного контроля все измерения следует выполнять с применением:

- средств измерений утвержденного типа, имеющих действующие свидетельства о поверке, - толщиномера, стенкомера, микрометра, штангенциркуля, рулетки измерительной металлической, линейки измерительной металлической, линейки поверочной, ультразвукового толщиномера, угломера с нониусом (см. 10.2.2);

- средств допускового контроля, имеющих сертификаты калибровки.

10.2.2 Измерительный контроль выполняют следующими средствами измерений:

- измерение длины трубы проводят вдоль ее образующей, а измерение наружного периметра поперечного сечения трубы для расчета наружного диаметра по формуле (3) проводят по концам трубы при помощи рулетки измерительной металлической класса точности 2 или 3 по ГОСТ 7502-98 методом прямых измерений в соответствии с руководством по эксплуатации рулетки. Допускаемое отклонение действительной длины интервала шкалы рулетки от нанесенного на шкале при температуре окружающей среды 20°С и натяжении измерительной ленты рабочим усилием должно быть не более указанного в ГОСТ 7502-98 (таблица 1);

- контроль толщины стенки труб проводят по концам трубы толщиномерами, стенкомерами по ГОСТ 11358 или микрометрами по ГОСТ 6507. Измерения толщины стенки труб проводят методом прямых измерений в соответствии с руководствами по эксплуатации толщиномера, стенкомера или микрометра не менее чем в четырех центральных сечениях, при этом решение о соответствии или несоответствии значения толщины стенки труб требованиям 7.10.4 принимается на основе результата измерения, имеющего наибольшее по модулю отклонение от номинального значения. Пределы допускаемой погрешности стенкомера или толщиномера должны соответствовать ГОСТ 11358-89 (подраздел 2.2); предел допускаемой погрешности микрометра должен соответствовать ГОСТ 6507-90 (подпункт 2.1.1.3);

- измерение толщины стенки в местах зачистки дефектов производят методом прямых измерений в соответствии с руководством по эксплуатации при помощи ультразвукового толщиномера, метрологические характеристики которого позволяют обеспечить соблюдение требований 7.10.4 настоящего стандарта;

- угол скоса фаски измеряют методом прямых измерений в соответствии с руководством по эксплуатации при помощи угломера с нониусом любого из типов, указанных в пункте 1.1 ГОСТ 5378-88; предел допускаемой погрешности угломера данного типа как при незатянутом, так и при затянутом стопоре при температуре окружающего воздуха (20±5)°С и относительной влажности не более 80% не должен превышать значений, указанных в таблице 2 ГОСТ 5378-88 для угломера данного типа;

- ширину торцевого кольца (притупления) (величина С на рисунке 1) на фаске измеряют штангенциркулем по ГОСТ 166. Измерения проводят методом прямых измерений в соответствии с руководством по эксплуатации штангенциркуля не менее чем в четырех центральных сечениях при измерении ширины торцевого кольца, при этом решение о соответствии или несоответствии значений ширины торцевого кольца требованиям 7.10.9 принимается на основе результата измерения, имеющего наибольшее по модулю отклонение от номинального значения. Пределы допускаемой погрешности штангенциркуля должны соответствовать требованиям таблицы 3 ГОСТ 166-89;

- измерение диаметра для расчета овальности на торцах труб выполняют штангенциркулем по ГОСТ 166. Измерения производят методом прямых измерений в соответствии с руководством по эксплуатации штангенциркуля в двух взаимно перпендикулярных плоскостях в определяемом визуально месте, где наружный или внутренний диаметр принимает наибольшее значение, за исключением участков в зоне шва на расстоянии 100 мм от его оси. Пределы допускаемой погрешности штангенциркуля должны соответствовать требованиям таблицы 3 ГОСТ 166-89;

- смещение кромок сварного соединения, высоту усиления и глубину вогнутости (седловины) сварных швов измеряют при помощи средств измерений или средств допускового контроля, произведенных по документации изготовителя и соответствующих требованиям 10.2.1. В случае измерения методом косвенных измерений используются аттестованные методики измерения;

- контроль отклонения труб от прямолинейности проводят:

а) по всей длине трубы - с помощью струны или проволоки, натянутой между концами трубы, и измерительной металлической линейки по ГОСТ 427 [отклонения от номинальных значений длины шкалы и расстояний между любым штрихом и началом или концом шкалы не должны превышать значений, указанных в ГОСТ 427-75 (таблица 2)]. Отклонение от прямолинейности в данной точке поверхности трубы - это расстояние, измеренное методом прямых измерений в соответствии с руководством по эксплуатации при помощи линейки перпендикулярно к образующей трубы, от данной точки трубы до точки на струне или проволоке. Отклонение от прямолинейности измеряют не менее чем в одной точке на каждые 1000 мм длины трубы. Решение о соответствии или несоответствии значения отклонения от прямолинейности требованию 7.10.6 принимается на основе наибольшего из результатов измерений;

б) на участке длиной 1000 мм - с помощью поверочной линейки по ГОСТ 8026 [прямолинейность рабочих поверхностей линейки при температуре окружающей среды (20±5)°С, при изменении температуры, не превышающем 0,5°С/ч в диапазоне угла наклона линеек ±20° от среднего положения, должна соответствовать требованиям ГОСТ 8026-92 (таблица 2)] и набора щупов (допускаемые отклонения толщины щупов должны обеспечивать выполнение требований 7.10.6). За значение отклонения от прямолинейности принимается значение толщины такого щупа (совокупности щупов), который можно без видимого зазора поместить между поверхностями трубы и линейки. Отклонение от прямолинейности измеряют не менее чем в трех точках, расположенных вдоль образующей трубы. Решение о соответствии или несоответствии значения отклонения от прямолинейности требованиям 7.10.6 принимается на основе наибольшего из результатов измерений.

Допускается проводить измерительный контроль труб другими средствами измерений, удовлетворяющими требованиям 10.2.1, метрологические характеристики которых позволяют обеспечить соблюдение требований 7.10. Если измерительный контроль труб проводят методом косвенных измерений, то соответствующая методика измерений должна быть аттестована и соответствовать требованиям ГОСТ Р 8.932.

10.2.3 Наружный диаметр труб D рассчитывается по формуле

где Q - периметр трубы, мм;

10.2.4 Овальность концов труб рассчитывается по формуле

10.3 Определение химического состава

10.3.1 В рамках процедуры определения химического состава все измерения следует выполнять с применением средств измерений утвержденного типа, имеющих действующие свидетельства о поверке, а применяемые методики (методы) измерений должны соответствовать требованиям ГОСТ Р 8.932.

10.3.2 Химический состав стали принимают по документу о качестве листового проката и переносят в отчетную документацию по приемочному контролю труб.

10.3.3 Определение химического состава металла труб осуществляют методами химического анализа по ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12352, ГОСТ 12353, ГОСТ 12354, ГОСТ 12355, ГОСТ 12356, ГОСТ 27809.

10.3.4 Допускается проводить определение химического состава металлов фотоэлектрическим методом спектрального анализа по ГОСТ 18895 и ГОСТ Р 54153.

10.3.5 Качественную оценку наличия легирующих химических элементов в трубах проводят методом стилоскопирования или методами спектрального анализа.

10.4 Испытания на растяжение

10.4.1 Испытания основного металла на растяжение выполняют по методике контроля, разработанной в соответствии с требованиями ГОСТ 1497 и ГОСТ Р 8.932, при повышенный температуре - по ГОСТ 9651.

10.4.2 Испытания на растяжение сварного соединения выполняют в соответствии с ГОСТ 6996 и ГОСТ Р 8.932.

10.5 Испытания на стойкость против межкристаллитной коррозии

Стойкость основного металла и сварного соединения против межкристаллитной коррозии контролируют в соответствии с ГОСТ 6032 после провоцирующего нагрева методом АМУ.

10.6 Испытания технологических свойств

10.6.1 Проведение испытаний на загиб, статический изгиб следует выполнять при помощи испытательного оборудования, имеющего действующий аттестат в соответствии с требованиями [6]; если техническое устройство для воспроизведения условий испытаний одновременно является и СИ, причем точностные характеристики воспроизведения условий испытаний полностью определяются метрологическими характеристиками этого СИ, то такое устройство должно иметь действующее свидетельство о поверке или сертификат калибровки. Все измерения в рамках проведения испытаний на загиб, статический изгиб следует выполнять с применением средств измерений утвержденного типа, имеющих действующие свидетельства о поверке, а применяемые косвенные методики (методы) измерения должны быть аттестованы и соответствовать ГОСТ Р 8.932.

10.6.2 Качественное испытание на загиб, статический изгиб проводят до номинального угла 90° в соответствии с разделом 2 ГОСТ 3728-78 на образцах в виде продольных полос, а для сварного соединения - в виде поперечных полос со сварным швом в центре образца. Толщина образца должна быть равна полной толщине стенки трубы. Номинальное значение толщины оправки должно быть приблизительно в два раза больше номинального значения толщины стенки.

10.7 Метод проведения контроля герметичности

10.7.1 Гидростатические испытания труб проводят в соответствии с разделом 7 ГОСТ 3845-2017 с выдержкой труб под испытательным давлением не менее 10 с (время выдержки измеряют методом прямых измерений в соответствии с руководством по эксплуатации при помощи секундомера, имеющего действующее свидетельство о поверке или сертификат калибровки, требования к погрешности измерения секундомера в настоящем стандарте не устанавливаются).

10.7.2 Труба считается годной, если в процессе испытания не происходило падение давления и не обнаружены течи и разрывы металла, а при осмотре не выявлены видимые остаточные деформации.

10.8 Методы проведения ультразвукового контроля

10.8.1 Результаты ультразвукового контроля основного металла труб на наличие продольных и/или поперечных дефектов принимается по документам на исходный полуфабрикат (листовой прокат).

10.8.2 Ультразвуковой контроль труб для выявления расслоений проводят по методике контроля, разработанной в соответствии с требованиями ГОСТ ISO 10893-8, уровень приемки U2. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.8.3 Ультразвуковой контроль сварного соединения проводят по методике контроля, разработанной в соответствии с требованиями ГОСТ Р ИСО 10893-11, уровень приемки U1. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.9 Методы проведения радиографического контроля

10.9.1 Радиографический контроль сварного соединения выполняют по методике контроля, разработанной в соответствии с требованиями ГОСТ Р ИСО 10893-6, класс качества В. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.9.2 Цифровой радиографический контроль сварного соединения выполняют по методике контроля, разработанной в соответствии с требованиями ГОСТ Р ИСО 10893-7, класс качества В. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.10 Определение содержания ферритной фазы

10.10.1 Данные об объемной доле (содержании) ферритной фазы, измеренной при помощи объемного ферритометра, принимают по документу о качестве листового проката и переносят в отчетную документацию по приемочному контролю труб.

10.10.2 Содержание ферритной фазы в металле шва контролируют по методике контроля, разработанной в соответствии с требованиями ГОСТ Р 53686 и ГОСТ Р 8.932.

11 Гарантии изготовителя

Изготовитель должен гарантировать соответствие труб требованиям настоящего стандарта при условии соблюдения потребителем правил транспортирования и хранения, установленных в разделах 7, 8 ГОСТ 10692-2015 соответственно.

Библиография

[1] | НП-001-15 | Федеральные нормы и правила в области использования атомной энергии. Общие положения обеспечения безопасности атомных станций |

[2] | НП-071-18 | Федеральные нормы и правила в области использования атомной энергии "Правила оценки соответствия продукции, для которой устанавливаются требования, связанные с обеспечением безопасности в области использования атомной энергии, а также процессов ее проектирования (включая изыскания), производства, строительства, монтажа, наладки, эксплуатации, хранения, перевозки, реализации, утилизации и захоронения" |

[3] | НП-089-15 | Федеральные нормы и правила в области использования атомной энергии. Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок |

[4] | НП-104-18 | Федеральные нормы и правила в области использования атомной энергии "Сварка и наплавка оборудования и трубопроводов атомных энергетических установок" |

[5] | НП-105-18 | Федеральные нормы и правила в области использования атомной энергии "Правила контроля металла оборудования и трубопроводов атомных энергетических установок при изготовлении и монтаже" |

УДК 621.774.2:006.354 | ОКС 23.040.10 27.120.99 |

Ключевые слова: стальные сварные прямошовные трубы, трубы для атомных энергетических установок, размер, способ производства, химический состав, механические свойства при комнатной температуре, испытания технологических свойств, макроструктура, качество поверхности, отделка концов труб, маркировка, упаковка, приемка, испытания, контроль, транспортирование, хранение | |