МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГОСТ

ISO 10893-9—

2024

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ И СВАРНЫЕ

Часть 9

Автоматизированный ультразвуковой контроль для обнаружения расслоений в полосе/листе для производства сварных труб

(ISO 10893-9:2011 +Amd.1:2020, Non-destructive testing of steel tubes — Part 9: Automated ultrasonic testing for the detection of laminar imperfections in strip/plate used for the manufacture of welded steel tubes, IDT)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ ISO 10893-9—2024

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны», Негосударственным образовательным учреждением дополнительного профессионального образования «Научно-учебный центр «Контроль и диагностика» («НУЦ «Контроль и диагностика») и Акционерным обществом «Русский научно-исследовательский институт трубной промышленности» (АО «РусНИТИ») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 21 июня 2024 г. № 65-2024)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166)004—97 | Код страны по МК (ИСО 3166) 004—97 | Сокращенное наименование национального органа по стандартизации |

Армения | АМ | ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | uz | Узбекское агентство по техническому регулированию |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 июля 2024 г. № 936-ст межгосударственный стандарт ГОСТ ISO 10893-9—2024 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2024 г.

5 Настоящий стандарт идентичен международному стандарту ISO 10893-9:2011 «Неразрушающий контроль стальных труб. Часть 9. Автоматизированный ультразвуковой контроль для обнаружения расслоений в полосе/листе для производства сварных труб» («Non-destructive testing of steel tubes — Part 9: Automated ultrasonic testing for the detection of laminar imperfections in strip/plate used for the manufacture of welded steel tubes», IDT), включая поправку Arnd. 1:2020.

Международный стандарт разработан Техническим комитетом ISO/TC 17 «Сталь», подкомитетом SC 19 «Технические условия поставки труб, работающих под давлением».

Международный стандарт ISO 10893-9 аннулирует и заменяет технически пересмотренный ISO 12094:1994.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для увязки с наименованиями, принятыми в существующем комплексе межгосударственных стандартов.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

II

ГОСТ ISO 10893-9—2024

Дополнительные сноски в тексте стандарта, выделенные курсивом, приведены для пояснения текста оригинала

6 ВВЕДЕН ВПЕРВЫЕ

7 Настоящий стандарт подготовлен на основе применения ГОСТ Р ИСО 10893-9—2016*

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

* Приказом Федерального агентства по техническому регулированию и метрологии от 17 июля 2024 г. № 936-ст ГОСТ Р ИСО 10893-9—2016 отменен с 1 декабря 2024 г.

© ISO, 2011

© Оформление. ФГБУ «Институт стандартизации», 2024

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

III

ГОСТ ISO 10893-9—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................1

4 Общие требования...................................................................2

5 Технология контроля..................................................................2

6 Настроечный образец.................................................................3

7 Настройка и проверка настройки оборудования............................................4

8 Приемка............................................................................5

9 Протокол контроля....................................................................6

Приложение А (обязательное) Процедура определения размеров расслоения при ручном ультразвуковом контроле...................................................7

Приложение ДА (справочное) Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам............................................9

IV

ГОСТ ISO 10893-9—2024

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ И СВАРНЫЕ

Часть 9

Автоматизированный ультразвуковой контроль для обнаружения расслоений в полосе/листе для производства сварных труб

Seamless and welded steel tubes. Part 9. Automated ultrasonic testing for the detection of imperfections in strip/plate used for the manufacture of welded steel tubes

Дата введения — 2024—12—01

1 Область применения

Настоящий стандарт устанавливает требования к ультразвуковому автоматизированному контролю полос/листов при производстве труб для обнаружения расслоений до или в процессе изготовления труб.

Примечание 1 — Для сварных труб в качестве альтернативы по усмотрению изготовителя возможно проведение ультразвукового контроля на наличие расслоений после сварки продольного шва в соответствии с ISO 10893-8.

Примечание 2 — По согласованию между заказчиком и изготовителем требования настоящего стандарта могут быть применены для полос/листов для труб, полученных дуговой сваркой под флюсом, после сварки продольного шва.

Настоящий стандарт может быть применен для контроля полос/листов для изготовления круглых полых профилей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных — последнее издание (включая все изменения)]:

ISO 5577, Non-destructive testing — Ultrasonic inspection — Vocabulary (Контроль неразрушающий. Ультразвуковой контроль. Словарь)

ISO 9712, Non-destructive testing — Qualification and certification of personnel (Неразрушающий контроль. Квалификация и аттестация персонала)

ISO 11484, Steel products — Employer’s qualification system for non-destructive testing (NDT) personnel [Изделия стальные. Система квалификации персонала неразрушающего контроля (НК) работодателем]

3 Термины и определения

В настоящем стандарте применены термины по ISO 5577 и ISO 11484, а также следующие термины с соответствующими определениями:

3.1 настроечный отражатель (reference standard): Отражатель для настройки оборудования неразрушающего контроля (например, отверстия, пазы, углубления).

3.2 настроечный образец (reference sample): Образец (например, сегмент полосы/листа), содержащий настроечный(е) отражатель(и).

Издание официальное

1

ГОСТ ISO 10893-9—2024

3.3 труба (tube): Полое длинное изделие, открытое с обоих концов, любой формы поперечного сечения.

3.4 бесшовная труба (seamless tube): Труба, изготовленная путем прошивания твердой заготовки для получения полой трубы, которая в дальнейшем обрабатывается (горячим или холодным способом) до ее окончательных размеров.

3.5 сварная труба (welded tube): Труба, изготовленная путем формирования полого профиля из плоского проката и сварки смежных кромок вместе, и которая после сварки может быть дополнительно обработана (горячим или холодным способом) до ее окончательных размеров.

3.6 изготовитель (manufacturer): Организация, которая изготавливает изделия согласно соответствующему(им) стандарту(ам) и заявляет соответствие поставляемых изделий всем действующим положениям соответствующего(их) стандарта(ов).

3.7 соглашение (agreement): Контрактные отношения между изготовителем и заказчиком в момент запроса и заказа.

3.8 расслоение (laminar imperfection): Дефект, расположенный в стенке трубы7'1 и, как правило, ориентированный параллельно поверхности.

Примечание — Площадь дефекта может быть вычислена путем измерения его контура на поверхности трубы, полосы/листа.

4 Общие требования

4.1 Ультразвуковой контроль полосы/листа проводят в плоской форме до или во время производства труб.

4.2 Для обеспечения достоверности контроля полоса/лист не должны содержать неровности поверхности и посторонние вещества.

4.3 Контроль должны проводить только подготовленные операторы, квалифицированные по ISO 9712, ISO 11484 или согласно эквивалентным документам, и под руководством компетентного персонала, назначенного изготовителем (заводом-изготовителем). В случае проведения контроля третьей стороной его необходимо согласовать между заказчиком и изготовителем. Допуск к проведению контроля выдает работодатель в соответствии с письменной процедурой. Процедура неразрушающего контроля должна быть согласована специалистом 3 уровня, который был одобрен работодателем.

Примечание — Определение уровней 1, 2 и 3 приведено в соответствующих международных стандартах, например в ISO 9712 и ISO 11484.

5 Технология контроля

5.1 Полосу/лист необходимо проконтролировать ультразвуковым эхо-импульсным методом с вводом ультразвуковой волны перпендикулярно поверхности полосы/листа для обнаружения расслоений или методом прошедшего излучения по усмотрению изготовителя.

5.2 Во время контроля полоса/лист и блок преобразователей должны перемещаться относительно друг друга таким образом, чтобы преобразователи перемещались вдоль или поперек направления прокатки полосы/листа, с минимальной площадью охвата и максимально допустимым шагом между соседними линиями сканирования, как указано в таблице 1. При использовании способа возвратно-поступательного сканирования минимальная площадь охвата должна составлять половину значений, указанных в таблице 1. Скорость сканирования в процессе контроля не должна изменяться более чем на ±10 %.

Таблица 1 — Уровни приемки и минимальная площадь охвата полосы/листа, а также максимально допустимый шаг между соседними линиями сканирования

Уровень приемки | Минимальная площадь охвата,% | Максимально допустимый шаг между соседними линиями сканирования, мм |

U1 | 20 | 100 |

U2 | 10 | 150 |

из | 5 | 200 |

1> Также включает полосу/лист.

2

ГОСТ ISO 10893-9—2024

5.3 Продольные кромки полосы/листа должны быть на 100 % проконтролированы в зоне шириной не менее 15 мм от края комки для обнаружения расслоений. При необходимости удаления кромок исходной полосы/листа перед сваркой эту зону измеряют от места последующего удаления кромки. Контроль продольных кромок должен обеспечивать выявление дефектов с минимальной длиной Lmin, указанной в таблице 2.

При определении размеров зон с предполагаемым наличием расслоений, соседние дефектные зоны, расстояние между которыми меньше, чем длина наименьшей оси наименьшего из двух дефектов, следует считать одним дефектом.

Примечание — Продольными кромками считают те, которые параллельны направлению прокатки.

Таблица 2 — Уровни приемки и минимально выявляемые и максимально допустимые размеры расслоения в зонах кромок полосы/листа

Уровень приемки | Минимальная длина одиночного расслоения, подлежащего оценке Lmjn, мм | Максимально допустимый параметр расслоения | ||

Размер одиночных дефектов | Число расслоений3 с длиной L и площадью Е на метр длины кромки Lmin <L< Lmax и ^ - ^max | |||

Длина Lmax, мм | Площадь (произведение длины и ширины) Етах, мм2 | |||

U1 | 10 | 20 | 250 | 3 |

U2 | 20 | 40 | 500 | 4 |

из | 30 | 60 | 1000 | 5 |

а Учитывают только расслоения с шириной Cmin 6 мм и более. | ||||

5.4 Рекомендованная максимальная ширина каждого преобразователя или каждой активной апертуры фазированной решетки — 25 мм в любом направлении. Однако изготовитель может использовать преобразователи большего размера при возможности фиксирования настроечного отражателя; по запросу эту возможность необходимо подтвердить.

Если используют раздельно-совмещенные преобразователи, внутри которых находятся активные элементы различных размеров, для расчета площади охвата следует использовать размер наименьшего активного элемента.

5.5 Оборудование должно классифицировать полосы/листы как годные или сомнительные при помощи автоматической системы сигнализации о превышении уровня в сочетании с системой маркировки и (или) сортировки.

6 Настроечный образец

6.1 Общие положения

6.1.1 Настоящий стандарт определяет настроечные отражатели, удобные для настройки оборудования неразрушающего контроля. Размеры этих отражателей не должны быть истолкованы как минимальный размер дефектов, обнаруживаемых данным оборудованием.

6.1.2 Оборудование ультразвукового контроля настраивают электронным способом с применением любого плоского образца [см. 7.1, перечисление а)] или с применением плоского образца с настроечным отражателем, включающим плоскодонное отверстие, квадратный или прямоугольный настроечный паз (см. рисунок 1), выполненного на обратной поверхности настроечного образца [см. 7.1, перечисление Ь)].

Плоскодонное отверстие следует использовать в качестве основного для настройки чувствительности контроля. В случае использования одного из других типов настроечных отражателей, чувствительность контроля корректируют таким образом, чтобы она была эквивалентна настройке чувствительности по плоскодонному отверстию.

При использовании метода прошедшего излучения настроечный отражатель должен быть заполнен подходящим звукопоглощающим материалом или подходящий звукопоглощающий материал тех же размеров, что и эталонный образец, должен быть прикреплен к поверхности образца.

3

ГОСТ ISO 10893-9—2024

6.1.3 Настроечный паз изготавливают путем механической или электроэрозионной обработки или другим подходящим способом.

Примечание — Дно или придонные углы паза могут быть скруглены.

6.1.4 Настроечный образец должен иметь такую же обработку поверхности и аналогичные акустические свойства (например, скорость звука и коэффициент затухания), как и контролируемая поло-са/лист. Настроечный образец, выбранный изготовителем, должен иметь подходящие для проведения настройки длину и ширину.

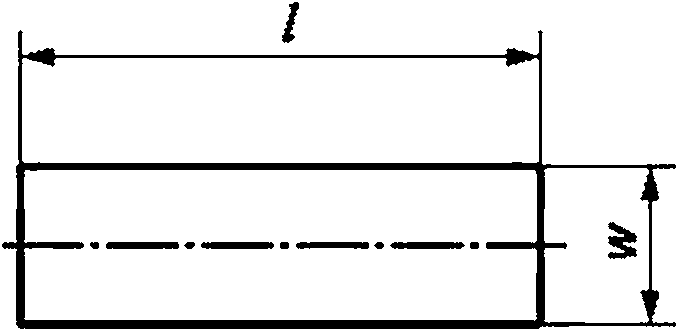

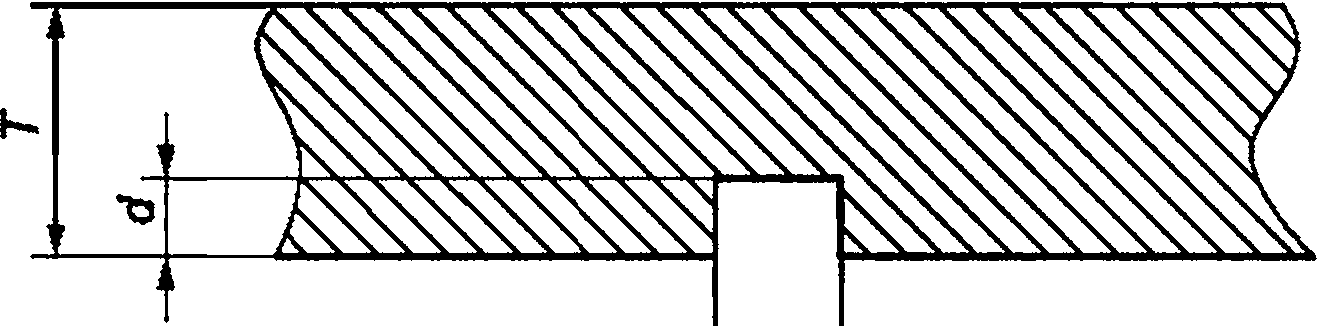

6.2 Размеры настроечных отражателей

Размеры настроечных отражателей (см. рисунок 1) следующие: а) ширина (или диаметр) w: 6+0>6 мм;

Ь) глубина d: Т/4 < d < 772, но не более 25 мм;

с) длина /: > 6 мм, но не более 25 мм.

w

d— глубина отражателя; / — длина прямоугольного настроечного паза; Т — номинальная толщина стенки;

w— ширина или диаметр отражателя

Рисунок 1 — Виды настроечных отражателей

6.3 Проверка настроечных отражателей

Размеры и форму настроечных отражателей необходимо проверить подходящим способом.

7 Настройка и проверка настройки оборудования

7.1 В начале каждого цикла контроля оборудование настраивают в статическом режиме либо без настроечного образца в соответствии с 7.1, перечисление а), либо с использованием настроечного образца в соответствии с 7.1, перечисление Ь):

а) настройка без использования настроечного образца: блок преобразователей устанавливают на полосу/лист и уровень срабатывания сигнализации устанавливают на 6 дБ ниже уровня амплитуды первого донного сигнала.

Чувствительность контроля может быть также установлена с помощью АРД-кривых (DGS), предоставленных либо изготовителем преобразователей, либо созданных изготовителями трубы или поло-сы/листа, в обоих случаях с использованием кривой для плоскодонного отверстия диаметром 6 мм.

Изготовитель должен доказать, что при установленной чувствительности оборудование в статическом режиме выявляет настроечный отражатель, заданный в 6.1.2 и на рисунке 1. Если это не так, то необходимо провести настройку чувствительности, прежде чем приступить к производственному контролю;

Ь) настройка с использованием настроечного образца: в статическом режиме преобразователь или каждый преобразователь по очереди располагают по центру над настроечным отражателем и уровень срабатывания сигнализации устанавливают по максимальной амплитуде сигнала, полученного от него.

4

ГОСТ ISO 10893-9—2024

7.2 При контроле полос/листов относительную скорость перемещения, а также частоту следования зондирующих импульсов выбирают таким образом, чтобы выполнялись требования к минимальной площади охвата и к максимально допустимому шагу между соседними линиями сканирования, как указано в таблице 1.

7.3 Настройку оборудования при контроле полос/листов следует проверять через регулярные промежутки времени.

Проверку настройки оборудования следует проводить не реже чем каждые 4 ч, а также при смене оператора и в начале, и в конце производственного цикла.

7.4 Оборудование настраивают повторно, если изменился любой из параметров настройки, использованный во время первоначальной настройки.

7.5 Если при проведении проверки в процессе производства требования настройки не выполняются даже после увеличения чувствительности на 3 дБ, что учитывает дрейф показаний системы, все прошедшие контроль полосы/листы с предыдущей проверки настройки должны быть подвергнуты повторному контролю после того, как оборудование будет перенастроено.

8 Приемка

8.1 Полосу/лист, не вызвавшую(ий) срабатывание автоматической системы сигнализации, считают годной(ым).

8.2 Полосу/лист, вызвавшую(ий) срабатывание автоматической системы сигнализации, считают сомнительной(ым), или по усмотрению изготовителя они могут быть проконтролированы повторно. Если после одного повторного контроля все сигналы ниже, чем уровень срабатывания автоматизированной системы сигнализации, полосу/лист считают годной(ым); в противном случае полосу/лист считают сомнительной(ым).

Примечание — Если возможно, оценку проводят при помощи АРД-кривых (DGS).

8.3 Для сомнительных полос/листов предпринимают одно из следующих действий:

а) сомнительный участок следует подвергнуть ручному ультразвуковому контролю с помощью продольных волн в соответствии с приложением А для обнаружения расслоений. Изделие считают годным, если размеры и количество расслоений не превышают значения, указанные в таблицах 2 и 3. Если ширина расслоения С превышает Cmin, то расслоение необходимо учесть (см. примечание к таблице 3) и зона размером 500 х 500 мм с центром, где получен сигнал, должна быть на 100 % проконтролирована с целью обнаружения прочих расслоений, превышающих площадь Втах, и для определения плотности расслоений с площадью более Bmin и менее Втах, превышающих допустимые значения таблицы 3. Если ширина обнаруженного расслоения больше минимальной Cmjn, то новую зону, подлежащую контролю, устанавливают размером 500 х 500 мм с центром, где обнаружены новые расслоения. При определении размеров области расслоения соседние дефектные области, расстояние между которыми меньше, чем длина наименьшей оси наименьшего из двух дефектов, следует считать одним дефектом;

Ь) сомнительный участок обрезают;

с) полосу/лист следует считать не годной.

Таблица 3 — Уровни приемки и минимальный размер, который требуется выявить, а также максимально допустимый размер расслоения при контроле полос/листов (за исключением зон кромок)

Уровень приемки | Минимальный размер одиночного расслоения, подлежащий оценке | Максимально допустимая площадь расслоения | |||

Площадь ®min ’ мм | Минимальная ширина Cmin, мм | Площадь одиночного расслоения Втаха, мм2 | Суммарная площадь одиночных расслоений площадью > Bmjn и < Втаха в процентах от площади поверхности полосы/листа | ||

на один метр полосы/листа, не более | в среднем на метр длины полосы/ листа, не более | ||||

U1 | 160 + w/4b | 12 | 160 + иЛ, но не более 2500 | 1 | 0,5 |

U2 | 160 + w/2b | 15 | 160 + 2и/ь, но не более 5000 | 2 | 1,0 |

5

ГОСТ ISO 10893-9—2024

Окончание таблицы 3

Уровень приемки | Минимальный размер одиночного расслоения, подлежащий оценке | Максимально допустимая площадь расслоения | |||

Площадь ®min ’ мм | Минимальная ширина Cmin, мм | Площадь одиночного расслоения Втаха, мм2 | Суммарная площадь одиночных расслоений площадью > Bmin и < Втаха в процентах от площади поверхности полосы/листа | ||

на один метр полосы/листа, не более | в среднем на метр длины полосы/ листа, не более | ||||

из | 160 + и/5 | 20 | 160 + 4иЛ но не более 10000 | 4 | 2,0 |

а 8min и В следует вычислить как произведение длины и ширины расслоения, а затем округлить с точностью ДО 10 мм2 в большую сторону. b w— ширина полосы/листа, мм. | |||||

9 Протокол контроля

Если согласовано, изготовитель должен представить заказчику протокол контроля, который должен включать как минимум следующую информацию:

а) ссылку на настоящий стандарт;

Ь) заключение о соответствии;

с) любое отклонение, согласованное или нет, от применяемой процедуры;

d) обозначение продукта, марку стали и размеры;

е) описание технологии контроля;

f) использованный способ настройки оборудования;

д) описание настроечных отражателей и уровня приемки;

h) дату испытания;

i) данные оператора контроля.

6

ГОСТ ISO 10893-9—2024

Приложение А (обязательное)

Процедура определения размеров расслоений при ручном ультразвуковом контроле

А.1 Общие положения

В настоящем приложении рассмотрена процедура ручного эхо-импульсного ультразвукового сканирования полос/листов для определения размеров зон, в которых по результатам автоматизированного или полуавтоматизи-рованного контроля предполагают наличие расслоений.

В случаях арбитража между изготовителем и заказчиком или его представителем о размерах и частоте выявленных расслоений, следует использовать данную процедуру. В ней определены подробности способа определения размеров с целью установления протяженности и периодичности появления расслоений на единицу длины и (или) площади в полосе/листе.

А.2 Качество поверхности

Поверхность полосы/листа должна быть свободна от посторонних веществ, которые могут повлиять на результаты контроля.

А.З Требования к оборудованию для контроля

А.3.1 Ультразвуковой преобразователь следует перемещать по поверхности полосы/листа вручную или с использованием механических средств. Ввод ультразвуковой волны в изделие следует осуществлять перпендикулярно поверхности трубы^.

А.З.2 При контроле используют один из двух типов ультразвукового оборудования:

а) оборудование с отображением сигналов на экране и регулировкой усиления с шагом не более 2 дБ. Усиление регулируют таким образом, чтобы ультразвуковые сигналы в зонах с предполагаемым наличием расслоений находились на уровне от 20 % до 80 % полной высоты экрана;

Ь) оборудование без отображения сигналов на экране, в котором используются устройства автоматизированного измерения (оценки) амплитуды сигнала. Блок измерения амплитуды должен иметь возможность оценки амплитуды с интервалом, не превышающим 2 дБ.

А.3.3 Если при ручном контроле используют раздельно-совмещенные (PC) преобразователи для определения размеров зон с предполагаемым наличием расслоений, следует принять во внимание сведения из таблицы А.1.

Таблица А.1 — Примеры использования раздельно-совмещенных преобразователей

Расстояние от преобразователя до расслоения | Тип раздельно-совмещенного преобразователя3 | Расположение акустического экрана преобразователя13 |

Не более 20 мм | Номинальная частота — от 4 до 5 МГц Угол призм — около 0° или 5° Размер элемента — от 8 до 15 мм Фокусное расстояние — от 10 до 12 мм | Перпендикулярно НП |

Номинальная частота — 4 МГц Угол призм — около 0° или 5° Размер элемента — от 18 до 20 мм Фокусное расстояние — от 10 до 15 мм | Параллельно НП |

1) Также включает полосу/лист.

7

ГОСТ ISO 10893-9—2024

Окончание таблицы А. 1

Расстояние от преобразователя до расслоения | Тип раздельно-совмещенного преобразователя3 | Расположение акустического экрана преобразователя13 | |

Свыше 20 мм | Номинальная частота — 4 МГц Угол призм — около 0° или 5° Размер элемента — от 15 до 25 мм Фокусное расстояние — от 20 до 60 мм | Перпендик | улярно НП |

а Возможно использование преобразователей с круглыми и прямоугольными элементами. ь НП — направление проката. | |||

А.4 Технология контроля

Обнаружение расслоений происходит путем сравнения амплитуды сигнала от несплошности с амплитудой сигнала от плоскодонного отверстия 6 мм, используемого при настройке.

Следует оценивать только те несплошности, сигнал от которых по амплитуде не менее амплитуды сигнала, полученного от плоскодонного отверстия 6 мм.

Определение протяженности расслоений, которые подлежат оценке, проводят методом половинной амплитуды.

Данный метод требует, чтобы ультразвуковой преобразователь перемещался над участком с предполагаемым расслоением в поперечном (для определения размера С) и в продольном направлении (для определения размера L). Сомнительный участок подвергают 100 %-му сканированию. Во время поперечного сканирования необходимо определить наибольшую протяженность как расстояние между крайними положениями С1 и С2, где амплитуда равна половине максимальной величины (отличается на 6 дБ от уровня сигнала). Если эта величина меньше, чем минимальная допустимая ширина, которая подлежит оценке (см. таблицу 3), то дальнейшую оценку не проводят. Аналогично во время продольного сканирования следует определять положения /_1 и L2. Расстояния между точками С1 и С2, а также между точками L1 и L2 определяют как максимальную ширину и длину. Произведение этих значений является площадью расслоения.

8

ГОСТ ISO 10893-9—2024

Приложение ДА (справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 5577 | — | * |

ISO 9712 | — | * |

ISO 11484 | IDT | ГОСТ ISO 11484—2022 «Изделия стальные. Система оценки работодателем квалификации персонала, осуществляющего неразрушающий контроль» |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: - IDT — идентичный стандарт. | ||

9

ГОСТ ISO 10893-9—2024

УДК 621.774.08:620.179.16:003.354

МКС 23.040.10

77.040.20

77.140.75

IDT

Ключевые слова: трубы стальные, неразрушающий контроль, ультразвуковой метод, автоматизированный контроль

10

Редактор М.В. Митрофанова Технический редактор И.Е. Черепкова Корректор С.И. Фирсова Компьютерная верстка И.А. Налейкиной

Сдано в набор 18.07.2024. Подписано в печать 29.07.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 1,86. Уч.-изд. л. 1,49.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.