ПНСТ 453-2020

ПРЕДВАРИТЕЛЬНЫЙ НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ АТОМНЫХ СТАНЦИЙ

Общие технические условия

Часть 2

Трубы стальные бесшовные из стали аустенитного класса марок 08Х18Н10Т и 08Х18Н10Т-Ш

Steel pipes for manufacturing of equipment and piping of nuclear power plants. General specifications. Part 2. Seamless steel pipes of austenitic steel grades 08X18H10T and 08Х18Н10Т-Ш

ОКС 23.040.10

27.120.99

Срок действия с 2020-12-01

до 2023-12-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-производственное объединение "Центральный научно-исследовательский институт технологии машиностроения" (АО "НПО "ЦНИИТМАШ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 322 "Атомная техника"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 30 сентября 2020 г. N 67-пнст

4 Федеральное агентство по техническому регулированию и метрологии не несет ответственности за патентную чистоту настоящего стандарта. Патентообладатель может заявить о своих правах и направить в Федеральное агентство по техническому регулированию и метрологии аргументированное предложение о внесении в настоящий стандарт поправки для указания информации о наличии в стандарте объектов патентного права и патентообладателе

Правила применения настоящего стандарта и проведения его мониторинга установлены в ГОСТ Р 1.16-2011 (разделы 5 и 6).

Федеральное агентство по техническому регулированию и метрологии собирает сведения о практическом применении настоящего стандарта. Данные сведения, а также замечания и предложения по содержанию стандарта можно направить не позднее чем за 4 мес до истечения срока его действия разработчику настоящего стандарта по адресу: 115088 Москва, ул.Шарикоподшипниковская, д.4 и/или в Федеральное агентство по техническому регулированию и метрологии по адресу: 123112 Москва, Пресненская набережная, д.10, стр.2.

В случае отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячном информационном указателе "Национальные стандарты" и также будет размещена на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Настоящий стандарт разработан в связи с необходимостью создания единой нормативной базы на стальные трубы для оборудования и трубопроводов, применяемых на атомных станциях российского проектирования, и является второй частью комплекса стандартов.

Настоящий стандарт разработан в соответствии с Федеральными нормами и правилами в области использования атомной энергии [1] и [2]. Положения настоящего стандарта следует учитывать при разработке новых технических условий и спецификаций на бесшовные трубы, используемые на атомных станциях российского проектирования.

1 Область применения

Настоящий стандарт распространяется на прямые бесшовные стальные трубы аустенитного класса из стали марок 08Х18Н10Т и 08Х18Н10Т-Ш (далее - трубы) с расчетной температурой не более 450°С, используемые для изготовления оборудования и трубопроводов, отнесенных к 2, 3 и 4-му классу безопасности согласно [1], для атомных станций с назначенным сроком эксплуатации до 60 лет.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3.1109 Единая система технологической документации. Термины и определения основных понятий

ГОСТ 9.014 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3282 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3728-78 Трубы. Метод испытания на загиб

ГОСТ 3845-2017 Трубы металлические. Метод испытания внутренним гидростатическим давлением

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 6032-2017 Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость против межкристаллитной коррозии

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8694-75 Трубы. Метод испытания на раздачу

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 10006-80 Трубы металлические. Метод испытания на растяжение

ГОСТ 10243 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 10692-2015 Трубы стальные, чугунные и соединительные детали к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12344 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345 Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346 Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348 Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351 Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356 Стали легированные и высоколегированные. Методы определения титана

ГОСТ 14019-2003 Материалы металлические. Метод испытания на изгиб

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17308 Шпагаты. Технические условия

ГОСТ 17745 Стали и сплавы. Методы определения газов

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19040-81 Трубы металлические. Метод испытания на растяжение при повышенных температурах

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

ГОСТ 24851 Калибры гладкие для цилиндрических отверстий и валов. Виды

ГОСТ 24853-81 Калибры гладкие для размеров до 500 мм. Допуски

ГОСТ 26877 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28548 Трубы стальные. Термины и определения

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30432-96 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 31458-2015 Трубы стальные, чугунные и соединительные детали к ним. Документы о приемочном контроле

ГОСТ 34094 Трубы стальные. Отделка концов труб и соединительных деталей под сварку. Общие технические требования

ГОСТ ISO 10893-8 Трубы стальные бесшовные и сварные. Часть 8. Ультразвуковой метод автоматизированного контроля для обнаружения расслоений

ГОСТ ISO 10893-10 Трубы стальные бесшовные и сварные. Часть 10. Ультразвуковой метод автоматизированного контроля для обнаружения продольных и (или) поперечных дефектов по всей поверхности

ГОСТ ISO 10893-12 Трубы стальные бесшовные и сварные. Часть 12. Ультразвуковой метод автоматизированного контроля толщины стенки по всей окружности

ГОСТ Р 8.932 Государственная система обеспечения единства измерений. Требования к методикам (методам) измерений в области использования атомной энергии. Основные положения

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ Р ИСО 10893-1 Трубы стальные бесшовные и сварные. Часть 1. Автоматизированный контроль герметичности электромагнитным методом

ГОСТ Р ИСО 10893-2 Трубы стальные бесшовные и сварные. Часть 2. Автоматизированный контроль вихретоковым методом для обнаружения дефектов

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 3.1109, ГОСТ 16504, ГОСТ 26877, ГОСТ 28548 и ГОСТ 21014-88 в отношении дефектов поверхности, а также следующие термины с соответствующими определениями:

3.1 головная материаловедческая организация; ГМО: Организация, признанная органом управления использованием атомной энергии компетентной оказывать услуги организациям в сфере ее специализации по выбору и обоснованию применения основных и сварочных материалов, технологий выплавки и разливки металла, термической резки, обработки давлением, сварки, наплавки, термической обработки при конструировании, изготовлении, монтаже и эксплуатации оборудования и трубопроводов атомных энергетических установок.

3.2 согласование с головной материаловедческой организацией: Положительное заключение головной материаловедческой организации, подготовленное по запросу эксплуатирующей или других организаций.

4 Обозначения

В настоящем стандарте использованы следующие обозначения:

D - номинальный наружный диаметр трубы, мм;

H - расстояние между сплющивающими поверхностями при испытании на сплющивание, мм;

L - длина трубы, мм;

M - теоретическая масса одного погонного метра трубы, кг/м;

S - номинальное значение толщины стенки трубы, мм;

5 Сортамент

5.1 Виды труб и состояние поставки

5.1.1 Трубы изготавливают бесшовными горячедеформированными или холоднодеформированными.

5.1.2 Трубы поставляют в состоянии после термической обработки.

5.1.3 Трубы поставляют с состоянием поверхности в соответствии с таблицей 1.

Если в заказе не указано требование по типу или комбинации различных типов состояния поверхности (опция 1), выбор осуществляет изготовитель.

Таблица 1 - Тип поверхности труб в состоянии поставки

Условное обозначение типа поверхности в состоянии поставки | Состояние поверхности | |

Наружной | Внутренней |

|

М | м | Механически обработанная (обточенная, расточенная) |

Т | т | Травленая или термически обработанная в защитной атмосфере |

Ш | ш | Шлифованная |

Э | э | Электрохимполированная |

5.2 Марки стали

Трубы должны быть изготовлены из стали марок 08Х18Н10Т и 08Х18Н10Т-Ш.

5.3 Размеры

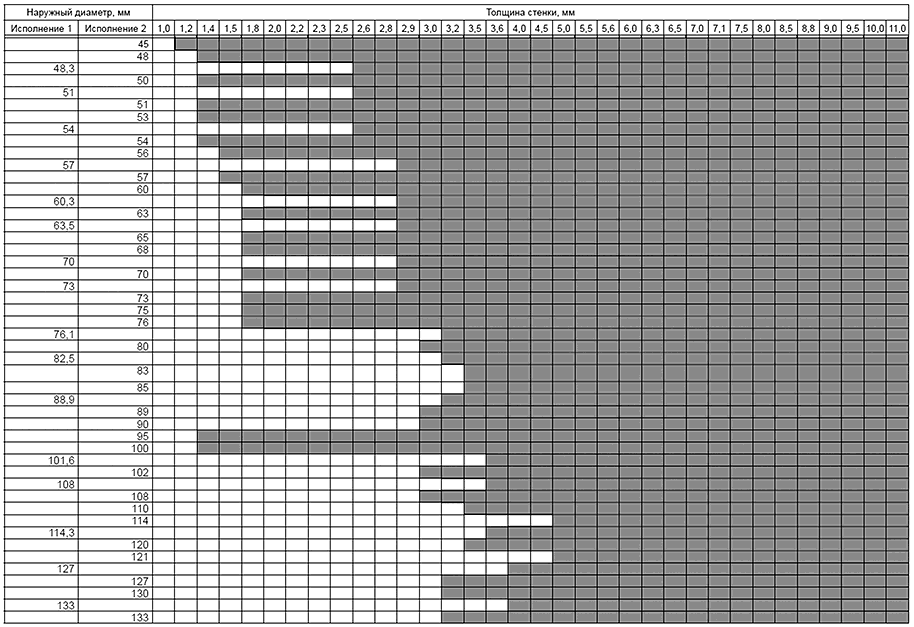

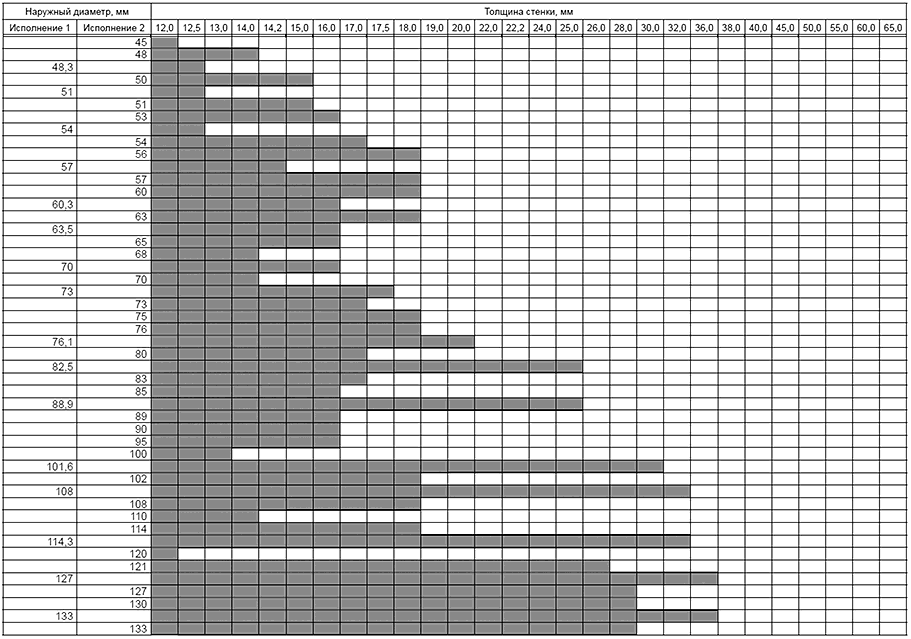

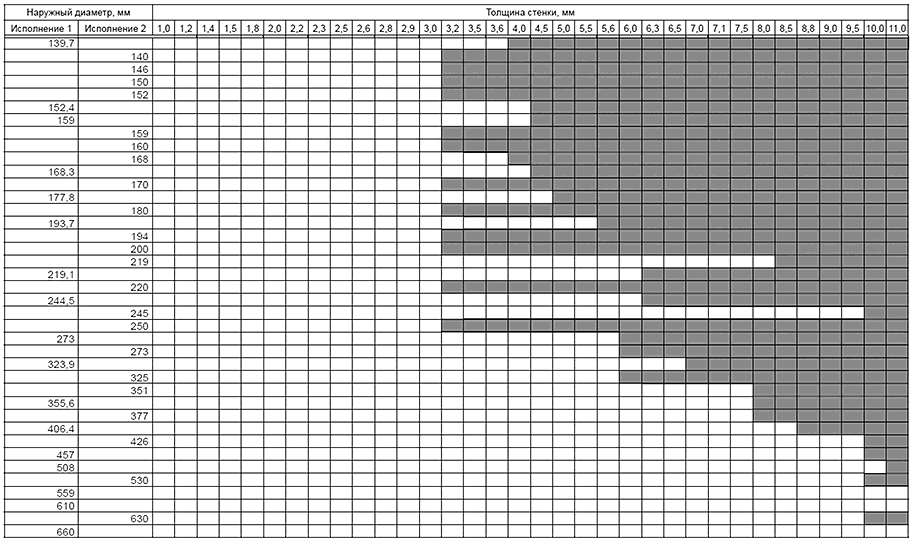

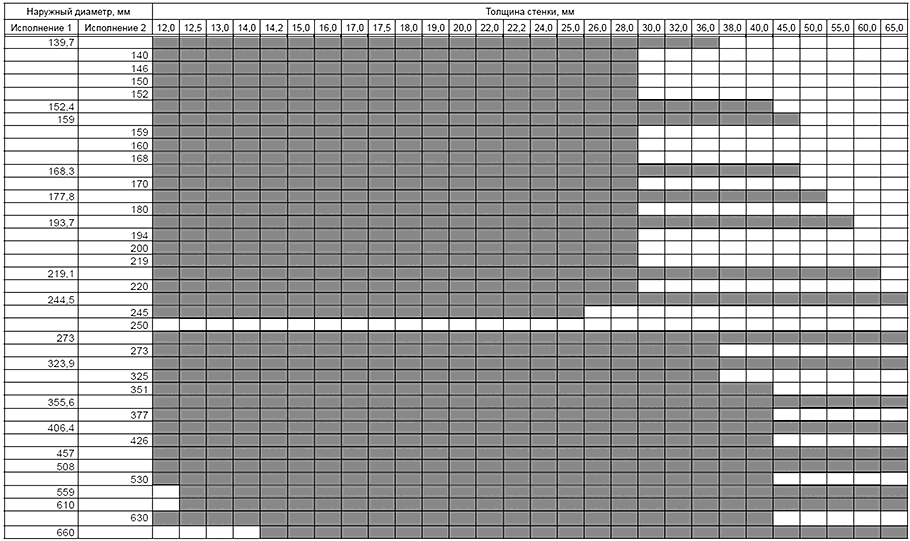

5.3.1 Трубы изготавливают по наружному диаметру и толщине стенки с размерами, указанными в таблице 2, обычной точности изготовления в соответствии с 7.9.1.

Примечание - Термины "обычная точность" и "повышенная точность" используются в настоящем стандарте как устоявшееся условное разделение требований в части допускаемых отклонений диаметра и толщины стенки трубы на две группы. Допуски, соответствующие обычной точности изготовления, применяются во всех случаях, когда заказчиком не установлены дополнительные требования к точности.

5.3.1.1 По согласованию между изготовителем и заказчиком допускается изготовление труб других размеров в пределах, указанных в таблице 2.

5.3.1.2 По требованию заказчика трубы могут изготавливать по внутреннему диаметру и толщине стенки, лежащими в пределах, указанных в таблице 2 (опция 2).

5.3.2 По требованию заказчика трубы могут изготавливать повышенной точности изготовления по диаметру и (или) толщине стенки в соответствии с 7.9.1 (опция 3).

5.3.3 По согласованию между изготовителем и заказчиком допускается изготовление горячедеформированных труб с предельными отклонениями наружного диаметра и толщины стенки, соответствующими предельным отклонениям, устанавливаемым для холоднодеформированных труб.

Таблица 2 - Размеры холоднодеформированных и горячедеформированных труб

|

Продолжение таблицы 2

|

Продолжение таблицы 2

|

Продолжение таблицы 2

|

Окончание таблицы 2

|

5.3.4 По длине трубы изготавливают:

а) немерной длины:

1) горячедеформированные - от 1500 до 12000 мм включительно. В партии немерных труб категории 1 допускается до 15% труб длиной не более чем на 500 мм короче минимальной длины,

2) холоднодеформированные - от 1500 до 12000 мм включительно. В партии немерных труб категории 1 допускается до 6% труб длиной не более чем на 750 мм короче минимальной длины, категории 2 - до 15% труб длиной не более чем на 500 мм короче минимальной длины;

б) мерной длины - в пределах немерной длины;

в) ограниченной длины - в пределах немерной длины;

г) длины, кратной мерной, - в пределах немерной длины с припуском на каждый рез по 5 мм, если другой припуск не указан в заказе.

По согласованию между изготовителем и заказчиком допускается изготавливать трубы длиной, не предусмотренной настоящим стандартом, при этом минимальная длина труб должна быть не менее приведенной в настоящем пункте.

5.3.5 Теоретическую массу одного погонного метра трубы M, кг/м, определяют по формуле (1) с использованием номинального значения наружного диаметра и номинального значения толщины стенки:

Примечание - Номинальные значения толщины стенки, длины и наружного диаметра труб указаны с точностью до целого или десятых долей, при этом требования к точности изготовления труб установлены в таблицах 9-11. Под номинальными значениями диаметра, толщины стенки и длины в рамках настоящего стандарта следует понимать все значения указанных величин, кроме фактически измеренных на готовых изделиях.

6 Предоставляемая информация

6.1 Обязательная информация

При оформлении заказа на трубы заказчик должен указать следующие обязательные сведения:

- количество (например, общая масса или общая длина труб либо общее количество в штуках);

- вид труб (горячедеформированные, холоднодеформированные) - см. 5.1.1;

- марку стали - см. 5.2;

- номинальные размеры (наружный или внутренний диаметр, толщина стенки) - см. 5.3;

- вид длины (мерная, с указанием меры, немерная, ограниченная, кратная мерной в пределах немерной) - см. 5.3.4;

- категорию труб (1 или 2) - см. 9.1.2.

6.2 Дополнительная информация

В настоящем стандарте предусмотрен ряд дополнительных требований (опций), которые описаны ниже. Если заказчик при заказе не указывает дополнительных требований, трубы изготавливают с учетом обязательной информации и обязательных испытаний по 6.1 и 9.1.2 соответственно.

Дополнительные требования (опции):

- выбор типа или комбинации типов состояния поверхности труб (опция 1) - см. 5.1.3;

- поставка труб по внутреннему диаметру и толщине стенки (опция 2) - см. 5.3.1.2;

- повышенная или комбинированная точность изготовления труб (опция 3) - см. 5.3.2;

- определение химического состава металла труб (опция 4) - см. 7.2.2;

- ограничение содержания кобальта массовой долей не более 0,05% (опция 5) - см. 7.2.3;

- испытание на растяжение при повышенных температурах (опция 6) - см. 7.3.2;

- контроль макроструктуры (опция 7) - см. 7.5.2;

- определение содержания неметаллических включений в металле труб (опция 8) - см. 7.6;

- указание вида (видов) дополнительных испытаний технологических свойств (раздача, загиб, сплющивание) (опция 9) - см. 7.8.1;

- испытание внутренним гидростатическим давлением с указанием параметров испытаний (опция 10) - см. 7.11.2;

- ультразвуковой контроль труб на выявление поперечных дефектов (опция 11) - см. 7.12.2;

- ультразвуковой контроль труб на выявление расслоений (опция 12) - см. 7.12.3;

- вихретоковый контроль труб диаметром не менее 10 мм для выявления поверхностных и сквозных дефектов (опция 13) - см. 7.13.2;

- измерение толщины стенки труб наружным диаметром не менее 25,4 мм с толщиной стенки не менее 2,6 мм по всей длине ультразвуковым методом (опция 14) - см. 7.12.4;

- отделка концов труб (опция 15) - см. 7.14.3;

- поставка труб с концами, закрытыми предохранительными пробками, заглушками или колпачками (опция 16) - см. 7.15.3.5;

- консервация труб (опция 17) - см. 7.15.4.

6.3 Примеры условных обозначений труб

Трубы горячедеформированные (Г) с наружным диаметром 219,1 мм, толщиной стенки 6,3 мм, повышенной точности (п) по толщине стенки, мерной длины 4500 мм, из стали марки 08Х18Н10Т, категория труб 2:

Трубы холоднодеформированные (X) с внутренним диаметром 22 мм (вн), толщиной стенки 5 мм, повышенной точности (п) по диаметру и толщине стенки, длиной, кратной 2000 мм, из стали марки 08Х18Н10Т, категория труб 2, с конкретным типом состояния поверхности (опция 1) шлифованной наружной (Ш) и электрохимполированной внутренней (э) поверхностями, с ограничением по содержанию кобальта (опция 5) не более 0,05% (У), с определением предела текучести при 150°С и 250°С (опция 6):

Трубы горячедеформированные (Г) с наружным диаметром 114,3 мм, толщиной стенки 18 мм, немерной длины, из стали марки 08Х18Н10Т-Ш, категория труб 1, с испытаниями на раздачу (р), сплющивание (с) и загиб (з) (опция 9), проведением испытаний внутренним гидростатическим давлением 46,7 МПа и выдержкой при давлении в течение 5 с (опция 10), с типом отделки концов ФП1 по ГОСТ 34094 (опция 15):

7 Технические требования

7.1 Способ производства

7.1.1 Трубная заготовка должна быть изготовлена из стали, выплавленной в электрических печах. Допускается применение электрошлакового переплава (в этом случае к обозначению марки стали добавляется буква Ш).

7.1.2 До начала исполнения заказа изготовитель предъявляет заказчику результаты контрольной проверки технологии производства труб.

Примечание - Контрольную проверку соответствия технологии производства труб требованиям настоящего стандарта в части обеспечения требуемого уровня качества продукции организует и проводит изготовитель с привлечением ГМО не реже одного раза в три года.

7.1.3 Трубы должны быть бесшовными и изготовлены способом горячей деформации или холодной деформации.

7.1.4 Трубы должны быть подвергнуты термической обработке по основному режиму: аустенизация 1020°С-1080°С с последующим охлаждением на воздухе. Допускается проведение стабилизации.

Изменение основного режима термической обработки и конкретный режим стабилизации должны быть согласованы с ГМО.

7.2 Химический состав

7.2.1 Химический состав стали (определяемый по плавочному анализу металла ковшевой пробы) должен соответствовать указанному в таблице 3.

7.2.2 По требованию заказчика (опция 4) трубы поставляют с результатами анализа химического состава готовой продукции (труб). Химический состав металла труб должен соответствовать требованиям таблицы 3, допускаемые отклонения приведены в таблице 4.

Таблица 3 - Химический состав стали

Марка стали | Массовая доля элементов, % | |||||||||

| C | Si | Mn | Cr | Ni | Ti | Fe | S | P | N |

| не более |

|

|

|

| не более | ||||

08Х18Н10Т*, 08Х18Н10Т-Ш | 0,08 | 0,80 | 1,50 | 17,0- 19,0 | 9,0- 11,0 | 5С-0,7 | Осн. | 0,020 | 0,035 | 0,05 |

Примечание - Допускается присутствие остаточных элементов: меди - не более 0,30%, молибдена - не более 0,30%. * Рекомендуемый зарубежный аналог X6CrNiTi18-10. | ||||||||||

Таблица 4 - Допускаемые отклонения от норм химического состава в металле труб

Марка стали | Массовая доля элементов, % | ||||||||

| C | Si | Mn | Cr | Ni | Ti | S | P | N |

08Х18Н10Т, 08Х18Н10Т-Ш | +0,01 | +0,03 | +0,04 | ±0,20 | ±0,15 | ±0,05 | +0,005 | +0,003 | +0,01 |

7.2.3 По требованию заказчика (опция 5) массовая доля кобальта в металле труб должна быть не более 0,05%.

7.2.4 Трубы должны пройти качественную оценку наличия легирующих химических элементов.

7.3 Механические свойства

7.3.1 Механические свойства металла труб при комнатной температуре должны соответствовать требованиям таблицы 5.

Таблица 5 - Механические свойства металла труб при комнатной температуре

Марка стали | , H/мм | , Н/мм | , % | , % |

|

|

| не менее | |

08Х18Н10Т, 08Х18Н10Т-Ш | 510-730 | 215-340 | 35 | 55 |

Примечание - Определение относительного сужения производится только на цилиндрических образцах. | ||||

7.3.2 По требованию заказчика (опция 6) трубы поставляют с определением механических свойств при одной или нескольких повышенных температурах, приведенных в таблице 6. Механические свойства металла труб при повышенных температурах должны соответствовать указанным в таблице 6.

Таблица 6 - Механические свойства металла труб при повышенных температурах

Марка стали/вид | Характеристика | Температура, °С | |||||||

труб |

| 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 |

08Х18Н10Т, 08Х18Н10Т-Ш/ холоднодеформированные трубы диаметром | , Н/мм , не менее | 441 | 421 | 421 | 412 | 412 | 402 | 382 | 353 |

не более 89 мм с толщиной стенки не более 12 мм | , Н/мм | 196- 320 | 187- 300 | 187- 300 | 177- 290 | 177- 290 | 167- 280 | 157- 270 | 147- 260 |

, %, не менее | 28 | 27 | 26 | 26 | 26 | 25 | 25 | 24 | |

, %, не менее | 54 | 54 | 53 | 52 | 51 | 50 | 48 | 47 | |

08Х18Н10Т, 08Х18Н10Т-Ш/ горячедеформированные | , Н/мм , не менее | 441 | 420 | 406 | 387 | 375 | 362 | 345 | 325 |

трубы диаметром не менее 42 мм, | , Н/мм | 196- 320 | 187- 300 | 187- 300 | 177- 290 | 177- 290 | 167- 280 | 157- 270 | 147- 260 |

холоднодеформированные | , %, не менее | 28 | 27 | 26 | 26 | 26 | 25 | 25 | 24 |

трубы диаметром более 89 мм или с толщиной стенки более 12 мм | , %, не менее | 54 | 54 | 53 | 52 | 51 | 50 | 48 | 47 |

Примечание - Определение относительного сужения проводится только на цилиндрических образцах. | |||||||||

7.4 Стойкость против межкристаллитной коррозии

Трубы должны быть стойкими к межкристаллитной коррозии после провоцирующего нагрева.

7.5 Макроструктура и микроструктура

7.5.1 В макроструктуре металла труб с толщиной стенки не менее 15 мм не должно быть трещин, расслоений, инородных металлических и неметаллических шлаковых включений, видимых без применения увеличительных приборов. Изготовитель должен гарантировать соответствие макроструктуры металла труб указанным требованиям без проведения контроля на основании удовлетворительных результатов контроля трубной заготовки и ультразвукового контроля труб.

7.5.2 По требованию заказчика проводят контроль макроструктуры металла труб с толщиной стенки менее 15 мм (опция 7).

7.5.3 Величина зерна металла труб при оценке по ГОСТ 5639-82 должна быть не крупнее:

- 5 номера для холоднодеформированных труб наружным диаметром до 76 мм включительно;

- 4 номера для холоднодеформированных труб наружным диаметром свыше 76 мм и горячедеформированных труб с толщиной стенки не более 15 мм;

- 3 номера для горячедеформированных труб с толщиной стенки более 15 мм.

7.6 Неметаллические включения

7.6.1 Содержание неметаллических включений в металле труб должно удовлетворять (по максимальному баллу) требованиям, приведенным в таблице 7.

Таблица 7 - Содержание неметаллических включений в металле труб

Вид неметаллических включений | Максимальный балл по ГОСТ 1778, не более |

Оксиды (ОТ, ОС) | 3,0 |

Силикаты (СХ, СП) | 2,5 |

Силикаты недеформирующиеся (СН) | 2,0 |

Сульфиды (С) | 1,0 |

Нитриды и карбонитриды титана точечные и строчечные (НТ, НС) | 2,5* |

* 3,5 для труб наружным диаметром более 76 мм. | |

7.6.2 Допускается гарантировать соответствие содержания неметаллических включений в металле труб указанным требованиям без проведения испытаний, на основании результатов контроля трубной заготовки, проведенного изготовителем трубной заготовки или изготовителем труб, если заказчиком (опция 8) не указано требование по контролю металла труб.

7.7 Ферритная фаза

Содержание ферритной фазы в стали (по результатам контроля металла ковшевой пробы) должно быть от 1,0% до 6,5%.

7.8 Технологические свойства

7.8.1 В соответствии с заказом (опция 9) трубы должны выдерживать одно или несколько качественных испытаний технологических свойств (загиб, раздача, сплющивание). Виды возможных испытаний в зависимости от наружного диаметра и толщины стенки указаны в таблице 8.

Таблица 8 - Виды испытаний технологических свойств труб

Наружный диаметр, мм | Вид испытания при толщине стенки, мм | |

| До 9,0 включ. | Св. 9,0 |

До 60 включ. | Раздача | Загиб |

| Сплющивание* |

|

| Загиб |

|

Св. 60 до 150 включ. | Раздача | Сплющивание* |

| Сплющивание |

|

| Загиб | Загиб |

Св. 150 до 400 включ. | Сплющивание | Сплющивание* |

| Загиб | Загиб |

Св. 400 | Загиб | Загиб |

* Только для труб толщиной стенки не более 15% наружного диаметра. | ||

7.8.2 Если в заказе вид технологического испытания не указан, изготовитель проводит одно испытание по своему выбору в соответствии с таблицей 8.

7.9 Предельное отклонение размеров, длины и формы

7.9.1 Отклонения наружного диаметра и толщины стенки труб не должны быть более предельных отклонений, указанных в таблицах 9 и 10, для заданного уровня точности изготовления.

7.9.2 При изготовлении труб по внутреннему диаметру отклонения внутреннего диаметра труб не должны превышать предельных отклонений, указанных в таблице 9, для равного ему наружного диаметра.

7.9.3 Предельные отклонения длины труб мерной длины и длины, кратной мерной, не должны превышать предельных отклонений, указанных в таблице 11.

Таблица 9 - Предельные отклонения наружного диаметра труб

Наружный диаметр, мм | Предельные отклонения при точности изготовления | |

| обычной | повышенной |

Горячедеформированные трубы | ||

От 30 до 219,1 включ. | ±1,25% | ±1,00% |

Св. 219,1 |

| - |

Холоднодеформированные трубы | ||

До 16 включ. | ±0,20 мм | ±0,10 мм |

От 16 до 30 включ. | ±0,30 мм | ±0,50%, но не менее ±0,10 мм |

От 30 до 51 включ. | ±0,75%, но не менее ±0,30 мм | ±0,50% |

От 51 до 70 включ. | ±1,00% | ±0,50% |

Св. 70 | ±1,25% |

|

Примечание - По согласованию между изготовителем и заказчиком для поставляемых труб могут быть установлены более жесткие предельные отклонения либо другое соотношение плюсового и минусового предельных отклонений в пределах установленного поля предельных отклонений. | ||

Таблица 10 - Предельные отклонения толщины стенки труб

Толщина стенки, мм | Предельные отклонения при точности изготовления | |

| обычной | повышенной |

Горячедеформированные трубы | ||

Любая | ±12,5% | - |

Холоднодеформированные трубы | ||

До 2 включ. | ±15,0%, но не более ±0,2 мм | ±8,0% |

Св. 2 для D 50 | ±10,0% | ±7,5% |

Св. 2 для D>50 |

| - |

Примечание - По согласованию между изготовителем и заказчиком для поставляемых труб могут быть установлены более жесткие предельные отклонения либо другое соотношение плюсового и минусового предельных отклонений в пределах установленного поля предельных отклонений. | ||

Таблица 11 - Предельные отклонения длины мерных труб

Длина трубы, мм | Предельное отклонение, мм |

До 12000 включ. | +15 |

Св. 12000 | По согласованию с заказчиком |

7.9.4 По согласованию между изготовителем и заказчиком для изготавливаемых труб мерной длины и длины, кратной мерной, могут быть установлены другие предельные отклонения.

7.9.5 Отклонение от прямолинейности труб на любом участке длиной 1000 мм не должно превышать:

- 1,5 мм для труб с толщиной стенки до 10,0 мм включительно;

- 2,0 мм для труб с толщиной стенки от 10,0 до 20,0 мм включительно;

- 3,0 мм для труб с толщиной стенки свыше 20 мм.

7.9.6 Отклонение от прямолинейности по всей длине трубы (L) не должно превышать 0,15% от L.

7.10 Состояние поверхности

7.10.1 На наружной и внутренней поверхности труб не допускается наличие плен, трещин, закатов, рванин, окалины, а также дефектов, наличие которых приводит к тому, что значение толщины стенки выходит за допустимые пределы.

7.10.2 Допускается удаление дефектов сплошной или местной зачисткой механическим способом абразивным инструментом, шлифовкой, полировкой, расточкой или обточкой при условии, что в результате выполнения указанных операций значения наружного диаметра и толщины стенки не будут выходить за допустимые пределы.

7.10.2.1 Участки местной зачистки должны плавно переходить в прилегающую поверхность трубы.

7.10.2.2 Ремонт поверхности труб сваркой не допускается.

7.10.3 Параметр шероховатости механически обработанной поверхности при оценке по ГОСТ 2789 не должен превышать:

- Ra = 6,3 мкм - для наружной поверхности;

- Ra = 2,5 мкм - для внутренней поверхности.

7.11 Контроль герметичности

Изготовитель может гарантировать способность труб выдерживать испытательное давление, рассчитанное в соответствии с данным пунктом, без проведения испытаний, на основании положительных результатов ультразвукового контроля, проведенного в соответствии с 7.12.1.

7.11.2 По требованию заказчика (опция 10) изготовитель проводит испытания труб внутренним гидростатическим давлением с указанными в заказе параметрами испытаний.

7.12 Ультразвуковой контроль

7.12.1 Каждая труба наружным диаметром не менее 10 мм должна подвергаться качественному ультразвуковому контролю на выявление продольных дефектов в соответствии с требованиями 10.9.1. По согласованию между изготовителем и заказчиком настройка чувствительности аппаратуры ультразвукового контроля для контроля труб внутренним диаметром менее 35 мм может проводиться только по настроечным образцам (раздел 3 ГОСТ Р 55724-2013) с наружным настроечным пазом.

7.12.2 По требованию заказчика (опция 11) каждая труба должна подвергаться качественному ультразвуковому контролю на выявление поперечных дефектов в соответствии с требованиями 10.9.1.

7.12.3 По требованию заказчика (опция 12) каждая труба с толщиной стенки не менее 8 мм должна подвергаться качественному ультразвуковому контролю на выявление расслоений в соответствии с требованиями 10.9.3.

7.12.4 По требованию заказчика (опция 14) проводят измерение толщины стенки труб наружным диаметром не менее 25,4 мм с толщиной стенки не менее 2,6 мм ультразвуковым методом. По согласованию между изготовителем и заказчиком может проводиться контроль труб наружным диаметром менее 25,4 мм и (или) толщиной стенки менее 2,6 мм.

7.13 Вихретоковый контроль

7.13.1 Каждая труба наружным диаметром менее 10 мм должна подвергаться контролю вихретоковым методом в соответствии с требованием 10.10.

7.13.2 По требованию заказчика (опция 13) трубы наружным диаметром не менее 10 мм должны подвергаться контролю вихретоковым методом в соответствии с требованием 10.10.

7.14 Отделка концов труб

7.14.1 Отделка концов труб должна соответствовать типу ФБ по ГОСТ 34094.

7.14.2 Массу труб при поставке определяют без учета припусков.

7.14.3 По требованию заказчика (опция 15) могут быть применены другие типы отделки в соответствии с ГОСТ 34094.

7.15 Маркировка, упаковка, транспортирование и хранение

7.15.1 Маркировка, упаковка, транспортирование и хранение труб должны удовлетворять требованиям разделов 5, 6, 7, 8 ГОСТ 10692-2015 соответственно, условиям заказа (опции 15, 16, 17) и требованиям настоящего раздела.

7.15.2 Каждая труба наружным диаметром не менее 20 мм с толщиной стенки не менее 2,5 мм на расстоянии не более 300 мм от одного из торцов должна иметь четкую маркировку, включающую:

- товарный знак или условное обозначение изготовителя;

- знак технического контроля (ТК);

- размер трубы;

- марку стали;

- категорию труб 1 или 2;

- номер партии.

7.15.2.1 Способ маркировки выбирает изготовитель. Маркировка труб электрографическим способом не допускается.

7.15.2.2 При поставке труб кратной длины маркируют только конец трубы.

7.15.2.3 Замаркированный участок входит в общую длину трубы.

7.15.2.4 По согласованию между изготовителем и заказчиком может быть выполнена дополнительная маркировка труб.

7.15.3 По согласованию между изготовителем и заказчиком может быть выполнена специальная упаковка труб.

7.15.3.1 Пакет труб должен быть упакован в деревянный ящик, изготовленный по технической документации изготовителя.

7.15.3.2 Трубы, наружная поверхность которых не подвергалась электрохимполировке, допускается упаковывать в обрешетки, изготовляемые по документации изготовителя, обеспечивающие защиту труб от повреждений.

7.15.3.3 Допускается упаковка в один ящик или обрешетку нескольких пакетов труб одного или разных размеров в том случае, если они увязаны не менее чем в трех местах по длине пакета шпагатом по ГОСТ 17308 или проволокой по ГОСТ 3282.

7.15.3.4 Трубы горячедеформированные диаметром не менее 245 мм упаковываются поштучно. Каждую трубу обкладывают досками и обвязывают проволокой по ГОСТ 3282 не менее чем в трех местах по длине трубы.

По согласованию между изготовителем и заказчиком допускается увязка в пакеты труб наружным диаметром не менее 245 мм.

7.15.3.5 По требованию заказчика (опция 16) концы труб, отгружаемых в обрешетках или без упаковки, должны быть плотно закрыты специальными предохранительными пробками, заглушками или колпачками.

7.15.3.6 К каждому пакету и каждому ящику или обрешетке должен быть прикреплен ярлык, на котором указана следующая информация (как минимум):

- товарный знак или условное обозначение изготовителя;

- марка стали и способ выплавки;

- размер труб, точность изготовления, длина, в миллиметрах;

- категория труб;

- номер партии;

- номер плавки;

- масса труб в килограммах или тоннах;

- количество труб в штуках и метрах;

- номер заказа;

- обозначение настоящего стандарта.

7.15.4 По требованию заказчика (опция 17) для защиты от воздействия окружающей среды на поверхность труб должно быть нанесено временное консервационное покрытие, обеспечивающее защиту поверхности труб при транспортировании и хранении сроком до 6 мес.

Способ нанесения и удаления консервационного покрытия должен соответствовать ГОСТ 9.014.

7.15.5 Трубы должны транспортироваться и храниться в условиях, предотвращающих их контакт с металлическими материалами иных структурных классов.

8 Требования безопасности и охраны окружающей среды

Стальные трубы пожаробезопасны, взрывобезопасны, нетоксичны и не требуют специальных мер при транспортировании, хранении и переработке.

Осуществление специальных мер по охране окружающей среды не требуется.

9 Правила приемки

9.1 Общие положения

9.1.1 Трубы принимают партиями.

9.1.1.1 Партия состоит из труб одной категории, одного номинального диаметра, одной номинальной толщины стенки, одной марки стали, одной плавки, одного типа состояния поверхности, изготовленных по одной технологии и подвергнутых одинаковой окончательной термообработке в проходной печи или в составе одной садки в камерной печи.

9.1.1.2 Количество труб в партии - в соответствии с таблицей 12.

Таблица 12 - Количество труб в партии

Вид труб | Наружный диаметр, | Количество труб в партии, не более, шт. | |

| мм | Категория 1 | Категория 2 |

Холоднодеформированные | До 76,1 включ. | 300 | 200 |

| От 76,1 | 300 | 100 |

Горячедеформированные | До 76,1 включ. | 200 | |

| От 76,1 | 200 | 100 |

9.1.2 Для проверки соответствия труб требованиям данного стандарта изготовитель проводит приемочные испытания, вид и объем которых в зависимости от категории труб 1 или категории труб 2 приведен в таблице 13.

9.1.3 При получении неудовлетворительных результатов хотя бы по одному из видов выборочных испытаний по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии, исключая трубы, не выдержавшие испытаний.

9.1.4 Результаты удовлетворительных повторных испытаний распространяют на всю партию, исключая трубы, не выдержавшие первичные испытания.

Таблица 13 - Виды контроля, норма отбора труб и образцов

Требования к выполнению испытаний | Вид испытания | Номер пункта | Норма отбора труб от партии при категории | Норма отбора образцов от каждой отобранной | ||

|

| технических требований | требований к методике | 1 | 2 | трубы |

Обязательные испытания | Контроль химического состава стали по анализу ковшевой пробы | 7.2.1 | 10.2.2 | Одна проба от плавки | - | |

| Контроль содержания ферритной фазы | 7.7 | 10.12 | Одна проба от плавки | - | |

| Оценка наличия легирующих элементов | 7.2.4 | 10.2.6 | 100% | - | |

| Испытания на растяжение при комнатной температуре (определение , , , ) | 7.3.1 | 10.3 | 2 | 5%, но не менее 3 труб | 1 |

| Испытания на стойкость против межкристаллитной коррозии | 7.4 | 10.11 | 2 | 5%, но не менее 3 труб | 2 |

| Контроль содержания неметаллических включений | 7.6.1 | 10.7.1 | - | 1 проба от плавки | 6 |

| Контроль величины зерна | 7.5.3 | 10.7.2 | - | 5%, но не менее 3 труб | 1 |

| Испытания на загиб, или раздачу, или сплющивание | 7.8.2 | 10.5.1-10.5.3 | 1 | 10%, но не менее 1 трубы | 1 |

| Контроль: - диаметра - толщины стенки по концам труб - длины | 7.9.1-7.9.3 | 10.1.2-10.1.5, 10.1.7 | 100% | 100% | - |

| Контроль прямолинейности | 7.9.5, 7.9.6 | 10.1.8 | 100% | 100% | - |

| Контроль состояния поверхности | 7.10 | 10.4 | 100% | 100% | - |

| Контроль параметра шероховатости (для механически обработанных поверхностей) | 7.10.3 | 10.1.10 | 100% | 100% | - |

| Контроль герметичности | 7.11.1 | 10.8.1, 10.8.2 | 100% | 100% | - |

| Ультразвуковой контроль труб диаметром не менее 10 мм на выявление продольных дефектов | 7.12.1 | 10.9.1, 10.9.2 | 100% | 100% | - |

| Вихретоковый контроль труб диаметром менее 10 мм | 7.13.1 | 10.10 | 100% | 100% | - |

| Контроль отделки концов | 7.14.1 | 10.13 | - | ||

Дополнительные испытания (опции) | Контроль химического состава стали по анализу труб (опция 4) | 7.2.2 | 10.2.3-10.2.5 | - | 2 | 1 |

| Контроль массовой доли кобальта (опция 5) | 7.2.3 | 10.2.3 | - | 2 | 1 |

| Испытания на растяжение при повышенных температурах (определение , , , ) (опция 6) | 7.3.2 | 10.3 | 2 | 5%, но не менее 3 труб | По 2 для каждой температуры |

| Контроль макроструктуры (опция 7) | 7.5.2 | 10.6 | - | 1 | 1 |

| Контроль содержания неметаллических включений в металле труб (опция 8) | 7.6.1, 7.6.2 | 10.7.1 | - | 2 | 3 |

| Дополнительные испытания на загиб, и (или) раздачу, и (или) сплющивание в соответствии с заказом (опция 9) | 7.8.1 | 10.5.1-10.5.3 | 2 | 3 | 1 для каждого вида испытания |

| Испытания внутренним гидростатическим давлением с параметрами, указанными в заказе (опция 10) | 7.11.2 | 10.8.1 | 100% | - | |

| Ультразвуковой контроль на выявление поперечных дефектов (опция 11) | 7.12.2 | 10.9.1, 10.9.2 | - | 100% | - |

| Ультразвуковой контроль на выявление расслоений (опция 12) | 7.12.3 | 10.9.3 | - | 100% | - |

| Вихретоковый контроль труб диаметром не менее 10 мм (опция 13) | 7.13.2 | 10.10 | - | 100% | - |

| Контроль толщины стенки ультразвуковым методом по всей длине труб (опция 14) | 7.12.4 | 10.1.6 | 100% | - | |

100% - означает, что конкретному испытанию подвергается каждая труба партии, 5% (10%) - означает, что для проведения испытаний отбирается не менее 5% (10%) от общего количества труб, при расчете значение округляется до целого. Допускается приемка по результатам контроля, указанным в документе о приемочном контроле (сертификате) трубной заготовки. При контроле внутренней поверхности труб с внутренним диаметром менее 10 мм на образцах допускается снижение нормы отбора труб от партии до 2% (но не менее 3 труб). По документации изготовителя. Заказывается для трубопроводов с расчетной температурой выше 100 ° С. | ||||||

9.1.5 При получении неудовлетворительных результатов повторного испытания хотя бы одного образца все трубы партии подвергают данному испытанию, исключая трубы, не выдержавшие испытания.

9.1.6 Допускается повторная термообработка труб (но не более двух), забракованных по механическим свойствам и стойкости против межкристаллитной коррозии, с предъявлением их к приемке как новой партии.

9.2 Отчетная документация по приемочному контролю

9.2.1 На принятую партию труб оформляют документ о приемо-сдаточном контроле тип 3.1 или 3.2 по ГОСТ 31458-2015.

9.2.2 Документ о приемочном контроле (сертификат) партии труб должен содержать следующие сведения:

- наименование и адрес изготовителя;

- наименование и адрес заказчика;

- номер заказа;

- обозначение настоящего стандарта;

- категорию труб;

- способ выплавки стали;

- вид труб (горячедеформированные, холоднодеформированные);

- размер труб (наружный или внутренний диаметр в соответствии с заказом и толщина стенки);

- точность изготовления при повышенной точности;

- вид длины (в соответствии с 5.3.4 и меру для труб мерной длины и длины, кратной мерной);

- исполнение поверхности;

- режим термообработки;

- массу труб;

- количество труб;

- марку стали;

- номер плавки;

- номер партии;

- химический состав стали по результатам плавочного анализа (и металла изделия в соответствии с заказом);

- результаты контроля на наличие легирующих химических элементов;

- результаты контроля содержания ферритной фазы;

- результаты испытаний на растяжение при комнатной температуре с указанием типа, размера, расположения и ориентации образцов;

- результаты контроля на герметичность с указанием применяемого метода и параметров контроля;

- результаты неразрушающего контроля с указанием применяемого метода, вида и размера применяемого настроечного образца;

- результаты определения содержания неметаллических включений (для труб категории 2);

- результаты контроля величины зерна (для труб категории 2);

- результаты контроля макроструктуры (если применимо);

- результаты испытаний на загиб, раздачу, сплющивание в соответствии с заказом;

- результаты испытаний на стойкость против межкристаллитной коррозии;

- результаты любых дополнительных испытаний в соответствии с заказом, с указанием их вида и параметров.

9.2.3 По согласованию между изготовителем и заказчиком в документ о приемочном контроле могут быть внесены дополнительные сведения.

9.2.4 По требованию заказчика к отчетной документации по приемочному контролю должны быть приложены:

- результаты последней контрольной проверки соответствия технологии производства труб требованиям настоящего стандарта;

- результаты аттестационных испытаний.

9.3 Отбор проб

9.3.1 Отбор труб от партии и образцов от каждой отобранной для испытаний трубы проводят в соответствии с нормами, указанными в таблице 13.

9.3.2 Пробы и образцы отбирают от одного из концов каждой отобранной от партии трубы, кроме образцов для контроля качества внутренней поверхности труб внутренним диаметром менее 10 мм - для этого контроля пробы отбирают от каждого из концов каждой отобранной от партии трубы.

При поставке труб мерной длины образцы отбирают от исходной трубы перед нарезкой на мерные длины, с распространением результатов на каждую мерную трубу.

9.3.3 Пробы для определения химического состава металла труб отбирают в соответствии с разделом 3 ГОСТ 7565-81; для механических испытаний - в соответствии с разделом 4 ГОСТ 30432-96; для испытаний технологических свойств - в соответствии с разделом 5 ГОСТ 30432-96.

9.3.4 Образцы для испытания на растяжение при комнатной температуре изготавливают в соответствии с разделом 1 ГОСТ 10006-80 для труб с номинальной толщиной стенки менее 7,0 мм в виде продольных плоских образцов или отрезков труб полного сечения, для труб с номинальной толщиной стенки не менее 7,0 мм - в виде продольных или поперечных цилиндрических образцов.

9.3.5 Образцы для испытаний на растяжение при повышенной температуре изготавливают в соответствии с разделом 1 ГОСТ 19040-81 для труб с номинальной толщиной стенки менее 8,0 мм в виде продольных плоских образцов или отрезков труб полного сечения, для труб с номинальной толщиной стенки не менее 8,0 мм - в виде продольных или поперечных цилиндрических образцов.

9.3.6 Образцы для испытаний:

- на загиб для труб с наружным диаметром до 60 мм включительно изготавливают в соответствии с разделом 1 ГОСТ 3728-78;

- для труб с наружным диаметром свыше 60 мм - в соответствии с разделом 6 ГОСТ 14019-2003;

- для испытаний на сплющивание - в соответствии с разделом 2 ГОСТ 8695-75;

- для испытаний на раздачу - в соответствии с разделом 2 ГОСТ 8694-75.

9.3.7 Для контроля макроструктуры отбирают кольцевой поперечный образец номинального диаметра и толщины стенки контролируемой трубы.

9.3.8 Для контроля величины зерна образцы отбирают в соответствии с разделом 1 ГОСТ 5639-82; для определения содержания неметаллических включений - в соответствии с разделом 2 ГОСТ 1778-70.

9.3.9 Образцы для определения стойкости металла против межкристаллитной коррозии отбирают в соответствии с разделом 4 ГОСТ 6032-2017.

10 Методы контроля и испытаний

10.1 Измерительный контроль

10.1.1 В рамках осуществления измерительного контроля все измерения следует выполнять с применением:

- средств измерений утвержденного типа, имеющих действующие свидетельства о поверке, - микрометра (см. 10.1.2, 10.1.4), измерительной металлической рулетки (см. 10.1.7), толщиномера (см. 10.1.4), стенкомера (см. 10.1.4), измерительной металлической линейки (см. 10.1.8), ультразвукового толщиномера (см. 10.1.6), профилометра (см. 10.1.10);

- средств допускового контроля, имеющих сертификаты калибровки, - калибров различного вида (см. 10.1.2, 10.1.3).

10.1.2 Контроль наружного диаметра труб проводят микрометрами по ГОСТ 6507 или гладкими калибрами по ГОСТ 24851, поля допусков и исполнительные размеры калибров определяют по ГОСТ 24853. При проведении контроля с помощью микрометра:

- измерения наружного диаметра труб проводят методом прямых измерений в соответствии с руководством по эксплуатации микрометра, предел допускаемой погрешности которого должен соответствовать ГОСТ 6507-90 (подпункт 2.1.1.3);

- измерения наружного диаметра труб проводят не менее чем в четырех центральных сечениях, причем решение о соответствии или несоответствии значения наружного диаметра труб требованиям таблицы 9 принимается на основе результата измерения, имеющего наибольшее по модулю отклонение от номинального значения.

10.1.3 Контроль внутреннего диаметра труб проводят по концам труб калибрами-пробками по ГОСТ 24851, поля допусков и исполнительные размеры калибров определяют в соответствии с разделом 3 ГОСТ 24853-81.

10.1.4 Контроль толщины стенки труб проводят по концам трубы толщиномерами, стенкомерами по ГОСТ 11358 или микрометрами по ГОСТ 6507. Измерения толщины стенки труб проводят методом прямых измерений в соответствии с руководствами по эксплуатации толщиномера, стенкомера или микрометра не менее чем в четырех центральных сечениях, при этом решение о соответствии или несоответствии значения толщины стенки труб требованиям таблицы 10 принимается на основе результата измерения, имеющего наибольшее по модулю отклонение от номинального значения. Пределы допускаемой погрешности стенкомера или толщиномера должны соответствовать ГОСТ 11358-89 (подпункт 2.2); предел допускаемой погрешности микрометра должен соответствовать ГОСТ 6507-90 (подпункт 2.1.1.3).

10.1.5 Измерение толщины стенки в местах зачистки дефектов производят методом прямых измерений в соответствии с руководствами по эксплуатации при помощи ультразвукового толщиномера, метрологические характеристики которого позволяют обеспечить соблюдение требований таблицы 10.

10.1.6 Контроль толщины стенки трубы при помощи ультразвукового толщиномера проводят по методике, удовлетворяющей требованиям ГОСТ ISO 10893-12.

10.1.7 Измерение длины трубы проводят вдоль ее образующей при помощи рулетки класса точности 2 или 3 по ГОСТ 7502-98 методом прямых измерений в соответствии с руководством по эксплуатации рулетки. Допускаемое отклонение действительной длины интервала шкалы рулетки от нанесенного на шкале при температуре окружающей среды 20°С и натяжении измерительной ленты рабочим усилием должно быть не более указанного в ГОСТ 7502-98 (таблица 1).

10.1.8 Контроль отклонения труб от прямолинейности проводят:

- по всей длине трубы - с помощью струны или проволоки, натянутой между концами трубы, и измерительной металлической линейки по ГОСТ 427 [отклонения от номинальных значений длины шкалы и расстояний между любым штрихом и началом или концом шкалы не должны превышать значений, указанных в ГОСТ 427-75 (таблица 2)]. Отклонение от прямолинейности в данной точке поверхности трубы - это расстояние, измеренное методом прямых измерений в соответствии с руководством по эксплуатации при помощи линейки перпендикулярно к образующей трубы, от данной точки трубы до точки на струне или проволоке. Отклонение от прямолинейности измеряют не менее чем в одной точке на каждые 1000 мм длины трубы. Решение о соответствии или несоответствии значения отклонения от прямолинейности требованию 7.9.6 принимается на основе наибольшего из результатов измерений;

- на участке длиной 1000 мм - с помощью поверочной линейки по ГОСТ 8026 [прямолинейность рабочих поверхностей линейки при температуре окружающей среды (20±5)°С при изменении температуры, не превышающем 0,5°С/ч в диапазоне угла наклона линеек ±20° от среднего положения, должна соответствовать требованиям ГОСТ 8026-92 (таблица 2)] и набора щупов (допускаемые отклонения толщины щупов должны обеспечивать выполнение требований 7.9.5). За значение отклонения от прямолинейности принимается значение толщины такого щупа (совокупности щупов), который можно без видимого зазора поместить между поверхностями трубы и линейки. Отклонение от прямолинейности измеряют не менее чем в трех точках, расположенных вдоль образующей трубы. Решение о соответствии или несоответствии значения отклонения от прямолинейности требованиям 7.9.5, 7.9.6 принимается на основе наибольшего из результатов измерений.

10.1.9 Допускается проводить измерительный контроль труб другими средствами измерений, удовлетворяющими требованиям 10.1.1, метрологические характеристики которых позволяют обеспечить соблюдение требований 7.9. Если измерительный контроль труб проводят по методу косвенных измерений, то соответствующая методика измерений должна быть аттестована и соответствовать требованиям ГОСТ Р 8.932.

10.1.10 Параметр шероховатости поверхности измеряют методом прямых измерений в соответствии с руководством по эксплуатации профилометра. Требования к погрешности измерения профилометра в настоящем стандарте не устанавливаются.

10.2 Определение химического состава

10.2.1 В рамках процедуры определения химического состава все измерения следует выполнять с применением средств измерений утвержденного типа, имеющих действующие свидетельства о поверке, а применяемые методики (методы) измерений должны соответствовать требованиям ГОСТ Р 8.932.

10.2.2 Химический состав стали принимают по документу о качестве трубной заготовки и переносят в отчетную документацию по приемочному контролю труб.

10.2.3 Определение химического состава металла труб осуществляют методами химического анализа по ГОСТ 12344 - ГОСТ 12348, ГОСТ 12350 - ГОСТ 12352, ГОСТ 12354 - ГОСТ 12356.

10.2.4 Определение содержания азота в металле труб осуществляют по ГОСТ 17745.

10.2.5 Допускается проводить определение химического состава методом спектрального анализа по ГОСТ 18895, ГОСТ Р 54153.

10.2.6 Качественную оценку наличия легирующих химических элементов проводят методом стилоскопирования или методами спектрального анализа.

10.3 Испытания на растяжение

10.3.1 Проведение испытаний на растяжение следует выполнять при помощи испытательного оборудования, имеющего действующий аттестат в соответствии с требованиями [3]; если техническое устройство для воспроизведения условий испытаний одновременно является и СИ, причем точностные характеристики воспроизведения условий испытаний полностью определяются метрологическими характеристиками этого СИ, то такое устройство должно иметь действующее свидетельство о поверке или сертификат калибровки. Все измерения в рамках проведения испытаний на растяжение и контроль следует выполнять с применением средств измерений утвержденного типа, имеющих действующие свидетельства о поверке, а применяемые методики (методы) измерения должны быть аттестованы и соответствовать ГОСТ Р 8.932.

10.3.2 Для определения механических свойств металла труб (временного сопротивления, предела текучести, относительного удлинения и сужения) проводят испытание на растяжение:

- при комнатной температуре - в соответствии с разделом 3 ГОСТ 10006-80. Машины для испытания материалов на растяжение должны соответствовать требованиям раздела 2 ГОСТ 10006-80 и разделов 2-4 ГОСТ 28840-90 [пределы допускаемой погрешности измерения нагрузки при прямом ходе (в процентах от измеряемой нагрузки) должны соответствовать ГОСТ 28840-90 (таблица 2); пределы допускаемой погрешности измерения деформации (удлинения) должны соответствовать ГОСТ 28840-90 (таблица 3); все измерения осуществляют методом прямых измерений в соответствии с разделом 3 ГОСТ 10006-80 и руководством по эксплуатации машин];

- при повышенной температуре - в соответствии с разделом 3 ГОСТ 19040-81. Требования к машинам для испытания материалов на растяжение при повышенной температуре аналогичны требованиям к машинам, предъявляемым при проведении испытаний при комнатной температуре.

10.3.3 Скорость деформации образца до предела текучести должна быть не более 10 мм/мин, при арбитражных испытаниях - не более 4 мм/мин; после достижения предела текучести - не более 40 мм/мин.

10.4 Визуальный контроль состояния поверхности

10.4.1 Контроль наружной поверхности труб проводят визуально без применения увеличительных приспособлений. Глубину дефектов и участков зачистки определяют в соответствии с технологической документацией изготовителя.

10.4.2 Контроль внутренней поверхности труб с номинальным внутренним диаметром не менее 40 мм проводят с помощью перископа по всей длине трубы, с номинальным внутренним диаметром менее 40 мм - не менее 500 мм по длине трубы, с каждого конца трубы.

Для труб внутренним диаметром менее 10 мм допускается проводить контроль на образцах длиной 150 мм, отобранных от каждого конца трубы, разрезанных вдоль образующих.

10.4.3 Допускается осматривать внутреннюю поверхность труб, используя подходящие осветительные устройства с обоих концов трубы, на просвет.

10.4.4 Для труб или участков труб, не осмотренных перископом, изготовитель должен гарантировать соответствие внутренней поверхности труб требованиям настоящего стандарта на основании удовлетворительных результатов ультразвукового контроля.

10.4.5 Один раз в три года при проведении контрольной проверки соблюдения технологии изготовления труб выполняют контрольное разрезание труб номинальным внутренним диаметром менее 40 мм (по одной трубе от каждого технологического варианта) для оценки качества всей внутренней поверхности. Технологический вариант: марка стали, способ изготовления трубной заготовки, способ изготовления труб.

10.4.6 Определение вида дефектов на наружной и внутренней поверхностях труб проводят по таблице 1 ГОСТ 21014-88.

10.4.7 Арбитражным документом при определении вида дефектов на наружной и внутренней поверхностях труб является ГОСТ 21014.

10.5 Испытания на загиб, сплющивание, раздачу

10.5.1 Качественное испытание на загиб (изгиб) проводят до условного (ориентировочного) угла 90° в соответствии с разделом 2 ГОСТ 3728-78 на образцах в виде отрезков труб полного сечения или продольных полос.

Радиус загиба образцов в виде труб полного сечения принимают равным 2D.

10.5.2 Качественное испытание на сплющивание проводят в соответствии с разделом 3 ГОСТ 8695-75. Испытания на сплющивание проводят до получения между сплющивающими поверхностями условного (ориентировочного) расстояния Н, мм, вычисляемого по формуле

где S - номинальная толщина стенки, мм;

D - номинальный наружный диаметр трубы, мм.

10.5.3 Качественное испытание на раздачу проводят в соответствии с разделом 3 ГОСТ 8694-75 на оправке с номинальным углом конусности 30° до увеличения наружного диаметра труб на 10%.

10.6 Контроль макроструктуры

Контроль макроструктуры металла труб проводят металлографическим методом по ГОСТ 10243 по всей плоскости поперечного сечения протравленного кольцевого образца.

10.7 Контроль микроструктуры и неметаллических включений

10.7.1 Определение содержания неметаллических включений в металле труб проводят металлографическим методом по ГОСТ 1778-70, метод Ш, вариант Ш3 или Ш6, по всей площади шлифов с оценкой по максимальному баллу среди шести образцов с продольным направлением волокон.

Для холоднодеформированных труб с толщиной стенки в готовом виде менее 6 мм определение содержания неметаллических включений проводят на передельных трубах с толщиной стенки не менее 6 мм, с указанием размера контролируемых передельных труб в документе о приемочном контроле (сертификате) готовых труб.

10.7.2 Контроль величины зерна проводят металлографическим методом по ГОСТ 5639 на продольных шлифах длиной не менее 15 мм.

10.8 Методы проведения контроля герметичности

10.8.1 Испытания труб внутренним гидростатическим давлением проводят в соответствии с разделом 7 ГОСТ 3845-2017 с выдержкой труб под испытательным давлением не менее 10 с (время выдержки измеряют методом прямых измерений в соответствии с руководством по эксплуатации при помощи секундомера, имеющего действующее свидетельство о поверке или сертификат калибровки, требования к погрешности измерения секундомера в настоящем стандарте не устанавливаются).

10.8.2 Контроль герметичности вихретоковым методом проводят по методике контроля, разработанной в соответствии с ГОСТ Р ИСО 10893-1 и удовлетворяющей требованиям ГОСТ Р 8.932.

10.9 Методы проведения ультразвукового контроля

10.9.1 Ультразвуковой контроль труб для выявления продольных и (или) поперечных дефектов проводят по методике контроля, разработанной в соответствии с требованиями ГОСТ ISO 10893-10, уровень приемки U2, подуровень С, длина настроечного паза - не более 25 мм. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.9.2 Концы труб, не проконтролированные при автоматизированном контроле, должны быть обрезаны или проконтролированы ручным или полуавтоматизированным контролем по ГОСТ ISO 10893-10 в соответствии с условиями 10.9.1.

10.9.3 Ультразвуковой контроль труб для выявления расслоений проводят по методике контроля, разработанной в соответствии с требованиями ГОСТ ISO 10893-8, уровень приемки U2. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.10 Методы проведения вихретокового контроля

Контроль вихретоковым методом для выявления дефектов проводят по методике контроля, разработанной в соответствии с требованиями ГОСТ Р ИСО 10893-2, уровень приемки Е2 или Е2Н. Данный метод контроля является качественным, поэтому требования к измерениям не устанавливаются.

10.11 Испытание на стойкость против межкристаллитной коррозии

Испытание на стойкость против межкристаллитной коррозии проводят методом АМУ по ГОСТ 6032-2017.

10.12 Контроль содержания ферритной фазы

Содержание ферритной фазы принимают по документу о качестве трубной заготовки и переносят в отчетную документацию по приемочному контролю труб.

10.13 Контроль отделки концов труб

Контроль отделки концов труб осуществляется по методике контроля, позволяющей сделать однозначный вывод о выполнении или невыполнении требований 7.14.

11 Гарантии изготовителя

Изготовитель должен гарантировать соответствие труб требованиям настоящего стандарта при условии соблюдения потребителем правил транспортирования и хранения, установленных в разделах 7, 8 ГОСТ 10692-2015.

Библиография

[1] | НП-001-15 | Федеральные нормы и правила в области использования атомной энергии. Общие положения обеспечения безопасности атомных станций |

[2] | НП-089-15 | Федеральные нормы и правила в области использования атомной энергии. Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок |

[3] | СТО 95 12056-2019 | Стандарт Госкорпорации "Росатом". Аттестация испытательного оборудования. Требования в области использования атомной энергии |

УДК 621.774.3:006.354 | ОКС 23.040.10 27.120.99 |

Ключевые слова: трубы стальные бесшовные, 08Х18Н10Т, 08Х18Н10Т-Ш, трубы для оборудования и трубопроводов атомных станций, размер, способ производства, химический состав, механические свойства при комнатной температуре, технологические свойства, макроструктура, качество поверхности, отделка концов труб, маркировка, упаковка, приемка, испытания, контроль, транспортирование, хранение | |