ГОСТ 18475-82

Группа В64

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ ХОЛОДНОДЕФОРМИРОВАННЫЕ ИЗ АЛЮМИНИЯ

И АЛЮМИНИЕВЫХ СПЛАВОВ

Технические условия

Aluminium and aluminium alloy

cold-rolled tubes. Specifications

ОКП 18 1150

Дата введения 1984-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством авиационной промышленности СССР

РАЗРАБОТЧИКИ:

В.В.Гринер, В.С.Курбатов, П.П.Адамов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.12.82 N 4801

3. ВЗАМЕН ГОСТ 18475-73

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 9.011-79 | 6.1; 6.2 |

ГОСТ 427-75 | 5.5 |

ГОСТ 3221-85 | 5.1 |

ГОСТ 4784-74 | 3.1 |

ГОСТ 6507-90 | 5.5 |

ГОСТ 7502-89 | 5.5 |

ГОСТ 7727-81 | 5.1 |

ГОСТ 10006-80 | 5.4 |

ГОСТ 11069-74 | 3.1 |

ГОСТ 11739.1-90, ГОСТ 11739.2-90 | 5.1 |

ГОСТ 11739.3-82 | 5.1 |

ГОСТ 11739.4-90, ГОСТ 11739.5-90 | 5.1 |

ГОСТ 11739.6-82, ГОСТ 11739.7-82 | 5.1 |

ГОСТ 11739.8-90 - ГОСТ 11739.10-90 | 5.1 |

ГОСТ 11739.11-82 - ГОСТ 11739.15-82 | 5.1 |

ГОСТ 11739.16-90 - ГОСТ 11739.19-90 | 5.1 |

ГОСТ 11739.20-82 | 5.1 |

ГОСТ 11739.21-90, ГОСТ 11739.22-90 | 5.1 |

ГОСТ 11739.23-82, ГОСТ 11739.24-82 | 5.1 |

ГОСТ 12697.1-77 - ГОСТ 12697.12-77 | 5.1 |

ГОСТ 14192-77 | 6.2 |

ГОСТ 24047-80 | 5.3 |

ГОСТ 24231-80 | 5.2 |

ГОСТ 25086-87 | 5.1 |

5. ПЕРЕИЗДАНИЕ с Изменением N 1, утвержденным в июне 1988 г. (ИУС 10-88)

ВНЕСЕНА поправка, опубликованная в ИУС N 8, 2004 год

Поправка внесена изготовителем базы данных

ВНЕСЕНО Изменение N 2, принятое Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 24 от 05.12.2003). Государство-разработчик Россия. Постановлением Госстандарта России от 09.03.2004 N 144-ст введено в действие на территории РФ с 01.09.2004 и опубликовано в ИУС N 6, 2004 год

Изменение N 2 внесено изготовителем бызы данных по тексту ИУС N 6, 2004 год

Настоящий стандарт распространяется на холоднодеформированные трубы из алюминия и алюминиевых сплавов, предназначенные для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. N 1).

1. КЛАССИФИКАЦИЯ

1.1. Трубы подразделяют:

по форме сечения:

круглые - КР,

квадратные - КB,

прямоугольные - ПР,

фасонные - ФС;

по состоянию материала:

отожженные - М,

нагартованные - Н,

закаленные и естественно состаренные - Т,

закаленные и искусственно состаренные - Т1,

нагартованные после закалки и естественно состаренные - ТН,

нагартованные после закалки и искусственно состаренные - Т1Н.

Квадратные и прямоугольные трубы изготовляют отожженные и нагартованные из сплавов марок АМг1, АВ, Д1, а закаленные и естественно состаренные из сплавов марок АВ и Д1.

2. СОРТАМЕНТ

2.1. Размеры и теоретическая масса круглых труб должны соответствовать указанным в табл.1.

Таблица 1

Средний* наружный диаметр, мм | Теоретическая масса 1 м труб, кг, при средней* толщине стенки, мм | ||||||||||

0,5 | 0,75 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 5,0 | ||

Номин. | Пред. откл. | Допускаемая разностенность, мм, не более | |||||||||

0,10 | 0,16 | 0,20 | 0,28 | 0,36 | 0,40 | 0,50 | 0,50 | 0,56 | 0,80 | ||

6 | -0,15 | 0,023 | 0,034 | 0,043 | 0,058 | 0,070 | - | - | - | - | - |

7** | 0,027 | 0,040 | 0,051 | 0,071 | 0,087 | - | - | - | - | - | |

8 | 0,032 | 0,046 | 0,060 | 0,084 | 0,104 | - | - | - | - | - | |

9** | 0,036 | 0,053 | 0,068 | 0,097 | 0,121 | - | - | - | - | - | |

10 | 0,040 | 0,059 | 0,077 | 0,110 | 0,138 | 0,163 | - | - | - | - | |

11** | 0,045 | 0,065 | 0,085 | 0,122 | 0,155 | 0,185 | - | - | - | - | |

12 | 0,049 | 0,072 | 0,094 | 0,135 | 0,172 | 0,206 | 0,235 | - | - | - | |

13 | 0,053 | 0,078 | 0,102 | 0,148 | 0,189 | 0,228 | 0,260 | - | - | - | |

14 | 0,057 | 0,084 | 0,111 | 0,161 | 0,207 | 0,249 | 0,286 | - | - | - | |

15 | 0,062 | 0,091 | 0,119 | 0,174 | 0,224 | 0,271 | 0,312 | - | - | - | |

16 | 0,066 | 0,097 | 0,128 | 0,186 | 0,241 | 0,292 | 0,338 | 0,381 | - | - | |

17 | 0,070 | 0,103 | 0,136 | 0,199 | 0,258 | 0,313 | 0,363 | 0,412 | - | - | |

18 | 0,074 | 0,110 | 0,145 | 0,212 | 0,275 | 0,335 | 0,389 | 0,442 | - | - | |

19 | 0,079 | 0,116 | 0,153 | 0,225 | 0,292 | 0,356 | 0,415 | 0,472 | - | - | |

20 | 0,083 | 0,123 | 0,162 | 0,238 | 0,309 | 0,378 | 0,440 | 0,502 | 0,557 | - | |

22 | -0,20 | 0,091 | 0,135 | 0,179 | 0,263 | 0,343 | 0,421 | 0,492 | 0,562 | 0,627 | 0,739 |

23 | 0,096 | 0,142 | 0,187 | 0,276 | 0,360 | 0,442 | 0,518 | 0,593 | 0,661 | 0,782 | |

24 | 0,100 | 0,148 | 0,196 | 0,289 | 0,377 | 0,464 | 0,543 | 0,623 | 0,696 | 0,825 | |

25 | 0,104 | 0,154 | 0,204 | 0,302 | 0,395 | 0,485 | 0,569 | 0,653 | 0,730 | 0,868 | |

26 | 0,109 | 0,161 | 0,213 | 0,314 | 0,411 | 0,507 | 0,595 | 0,683 | 0,765 | 0,911 | |

27 | - | 0,167 | 0,221 | 0,327 | 0,429 | 0,528 | 0,621 | 0,714 | 0,799 | 0,954 | |

28 | - | 0,173 | 0,230 | 0,340 | 0,446 | 0,550 | 0,646 | 0,744 | 0,834 | 0,996 | |

30 | - | 0,186 | 0,247 | 0,366 | 0,480 | 0,593 | 0,698 | 0,804 | 0,903 | 1,082 | |

32 | -0,25 | - | 0,199 | 0,264 | 0,391 | 0,514 | 0,636 | 0,749 | 0,865 | 0,972 | 1,168 |

33** | - | 0,205 | 0,272 | 0,404 | 0,531 | 0,657 | 0,775 | 0,895 | 1,007 | 1,211 | |

34 | - | 0,211 | 0,281 | 0,417 | 0,548 | 0,679 | 0,801 | 0,923 | 1,041 | 1,254 | |

35 | - | 0,218 | 0,289 | 0,430 | 0,565 | 0,700 | 0,826 | 0,955 | 1,076 | 1,297 | |

36 | - | 0,224 | 0,298 | 0,442 | 0,583 | 0,722 | 0,852 | 0,985 | 1,110 | 1,340 | |

37** | - | 0,231 | 0,306 | 0,455 | 0,600 | 0,743 | 0,878 | 1,015 | 1,145 | 1,383 | |

38 | - | 0,237 | 0,315 | 0,468 | 0,617 | 0,765 | 0,904 | 1,046 | 1,179 | 1,426 | |

40 | - | 0,250 | 0,332 | 0,494 | 0,651 | 0,807 | 0,955 | 1,106 | 1,248 | 1,512 | |

42 | - | 0,262 | 0,349 | 0,519 | 0,685 | 0,850 | 1,007 | 1,166 | 1,317 | 1,598 | |

43** | - | 0,269 | 0,357 | 0,532 | 0,702 | 0,872 | 1,032 | 1,197 | 1,352 | 1,641 | |

45 | - | 0,281 | 0,374 | 0,557 | 0,736 | 0,915 | 1,084 | 1,257 | 1,421 | 1,727 | |

48 | - | 0,300 | 0,400 | 0,596 | 0,788 | 0,979 | 1,161 | 1,348 | 1,525 | 1,856 | |

50 | - | 0,313 | 0,417 | 0,621 | 0,822 | 1,022 | 1,212 | 1,408 | 1,594 | 1,942 | |

52 | -0,30 | - | 0,326 | 0,434 | 0,647 | 0,856 | 1,065 | 1,264 | 1,469 | 1,663 | 2,027 |

53 | - | 0,332 | 0,442 | 0,660 | 0,873 | 1,087 | 1,290 | 1,499 | 1,697 | 2,070 | |

55 | - | 0,345 | 0,459 | 0,685 | 0,907 | 1,130 | 1,341 | 1,559 | 1,766 | 2,156 | |

58 | - | 0,364 | 0,485 | 0,724 | 0,959 | 1,194 | 1,418 | 1,650 | 1,870 | 2,285 | |

60 | - | 0,377 | 0,502 | 0,749 | 0,993 | 1,237 | 1,470 | 1,710 | 1,939 | 2,371 | |

62 | -0,35 | - | 0,389 | 0,519 | 0,775 | 1,027 | 1,280 | 1,521 | 1,771 | 2,008 | 2,457 |

63 | - | 0,396 | 0,527 | 0,788 | 1,044 | 1,301 | 1,547 | 1,801 | 2,043 | 2,500 | |

65 | - | - | - | 0,813 | 1,078 | 1,344 | 1,598 | 1,861 | 2,112 | 2,586 | |

66 | - | - | - | 0,826 | 1,095 | 1,366 | 1,624 | 1,891 | 2,146 | 2,629 | |

68 | - | - | - | 0,852 | 1,130 | 1,409 | 1,675 | 1,952 | 2,215 | 2,715 | |

70 | - | - | - | 0,877 | 1,164 | 1,452 | 1,727 | 2,012 | 2,285 | 2,801 | |

75 | - | - | - | 0,941 | 1,249 | 1,559 | 1,856 | 2,163 | 2,457 | 3,015 | |

80 | - | - | - | - | 1,335 | 1,666 | 1,984 | 2,314 | 2,630 | 3,230 | |

85 | -0,50 | - | - | - | - | 1,420 | 1,774 | 2,113 | 2,465 | 2,803 | 3,445 |

90 | - | - | - | - | 1,506 | 1,881 | 2,241 | 2,616 | 2,975 | 3,660 | |

95 | - | - | - | - | 1,591 | 1,989 | 2,370 | 2,767 | 3,148 | 3,874 | |

100 | - | - | - | - | 1,677 | 2,096 | 2,499 | 2,918 | 3,321 | 4,089 | |

105 | - | - | - | - | 1,762 | 2,204 | 2,627 | 3,069 | 3,494 | 4,304 | |

110 | - | - | - | - | 1,847 | 2,311 | 2,756 | 3,220 | 3,666 | 4,519 | |

115 | - | - | - | - | 1,933 | 2,418 | 2,885 | 3,371 | 3,839 | 4,734 | |

120 | - | - | - | - | 2,018 | 2,526 | 3,013 | 3,522 | 4,012 | 4,948 | |

130 | -1,50 | - | - | - | - | - | - | 3,271 | 3,824 | 4,357 | 5,378 |

140 | - | - | - | - | - | - | 3,528 | 4,126 | 4,703 | 5,807 | |

150 | - | - | - | - | - | - | 3,785 | 4,428 | 5,048 | 6,237 | |

________________

* См. справочное приложение.

** В новых разработках не применять.

Трубы из сплава марки 1955 изготовляют с наружным диаметром не более 40 мм и с толщиной стенки не менее 1,0 мм, а в состояниях нагартованные после закалки и естественно состаренные и нагартованные после закалки и искусственно состаренные с толщиной стенки не менее 1,5 мм и с наружным диаметром не менее 12 мм.

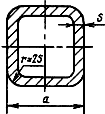

2.2. Размеры и теоретическая масса квадратных труб должны соответствовать указанным на черт.1 и в табл.2.

Черт.1

Таблица 2

Сторона квадрата, | Теоретическая масса 1 м труб, кг, при средней толщине стенки, мм | |||||||

1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | ||

Номин. | Пред. откл. | Допускаемая разностенность, мм, не более | ||||||

0,20 | 0,28 | 0,36 | 0,40 | 0,50 | 0,56 | 0,80 | ||

10 | ±0,50 | 0,091 | 0,125 | - | - | - | - | - |

12 | 0,113 | 0,157 | - | - | - | - | - | |

14 | 0,135 | 0,190 | 0,236 | - | - | - | - | |

16 | 0,156 | 0,222 | 0,280 | - | - | - | - | |

18 | 0,178 | 0,255 | 0.323 | 0,384 | - | - | - | |

22 | - | 0,320 | 0,411 | 0,494 | 0,566 | - | - | |

25 | - | 0,369 | 0,476 | 0,576 | 0,664 | - | - | |

28 | - | 0,418 | 0,541 | 0,658 | 0,763 | 0,959 | - | |

40 | - | - | 0,802 | 0,986 | 1,156 | 1,481 | - | |

48 | - | - | - | 1,205 | 1,418 | 1,833 | - | |

60 | ±0,60 | - | - | - | - | - | 2,361 | 2,851 |

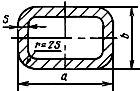

2.3. Размеры и теоретическая масса прямоугольных труб должны соответствовать указанным на черт.2 и в табл.3.

Черт.2

Таблица 3

Стороны прямоугольника, мм | Теоретическая масса 1 м труб, кг, при средней* толщине стенки, мм | |||||||||

1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | ||||

Номин. | Пред. откл. | Номин. | Пред. откл. | Допускаемая разностенность, мм, не более | ||||||

0,20 | 0,28 | 0,36 | 0,40 | 0,50 | 0,56 | 0,80 | ||||

14 | ±0,50 | 10 | ±0,50 | 0,113 | 0,157 | 0,193 | - | - | - | - |

16 | ±0,50 | 12 | ±0,50 | 0,135 | 0,190 | 0,236 | - | - | - | - |

18 | ±0,50 | 10 | ±0,50 | 0,135 | 0,190 | 0,236 | - | - | - | - |

18 | ±0,50 | 14 | ±0,50 | 0,156 | 0,222 | 0,280 | 0,330 | - | - | - |

20 | ±0,50 | 12 | ±0,50 | - | 0,222 | 0,280 | 0,330 | - | - | - |

28 | ±0,50 | 22 | ±0,50 | - | 0,369 | 0,476 | 0,576 | 0,664 | - | - |

32 | ±0,50 | 18 | ±0,50 | - | 0,369 | 0,476 | 0,576 | 0,664 | 0,821 | - |

36 | ±0,50 | 20 | ±0,50 | - | 0,418 | 0,541 | 0,658 | 0,763 | 0,953 | - |

38 | ±0,50 | 18 | ±0,50 | - | 0,418 | 0,541 | 0,658 | 0,763 | 0,953 | - |

40 | ±0,50 | 25 | ±0,50 | - | 0,491 | 0,639 | 0,781 | 0,910 | 1,151 | - |

45 | ±0,50 | 30 | ±0,50 | - | - | - | 0,918 | 1,074 | 1,371 | - |

50 | ±0,50 | 30 | ±0,50 | - | - | - | 0,986 | 1,156 | 1,481 | 1,757 |

55 | ±0,50 | 40 | ±0,50 | - | - | - | 1,192 | 1,402 | 1,811 | 2,167 |

60 | ±0,60 | 40 | ±0,50 | - | - | - | 1,260 | 1,484 | 1,921 | 2,304 |

2.4. Размеры и форма фасонных труб должны соответствовать чертежам, согласованным между изготовителем и потребителем.

2.5. Допускается по согласованию изготовителя с потребителем изготовление труб с промежуточными размерами по наружному диаметру, сторонам и толщине стенки, не указанными в табл.1-3. Предельные отклонения по этим размерам принимаются как для ближайшего меньшего размера.

2.6. Трубы изготовляют длиной от 1 до 6 м.

Трубы диаметром от 140 до 150 мм изготовляют длиной не более 4 м.

2.6.1. Трубы изготовляют в отрезках немерной, мерной или кратной мерной длины в пределах размеров, указанных в п.2.6.

Трубы мерной или кратной мерной длины изготовляют с интервалом в 500 мм.

2.6.2. Трубы из алюминия марок А5, АД0 и АД1 и алюминиевых сплавов марок АМц, АМцС, АМг0,7, АМг1, АД31, 1955 диаметром до 16 мм включительно, с толщиной стенки не менее 1 мм (для сплава марки 1955 - с толщиной стенки не менее 1,5 мм) допускается изготовлять в бухтах немерной длины.

(Измененная редакция, Изм. N 1).

2.7. Предельные отклонения длины труб мерной или кратной мерной длины не должны превышать +15 мм.

2.8. Трубы кратной мерной длины должны изготовлять с учетом припуска на каждый рез 5 мм.

2.9. Овальность труб не должна превышать предельных отклонений, указанных в табл.4.

Таблица 4

Отношение толщины стенки к наружному диаметру | Допустимая овальность |

До 1:30 | 2-кратное предельное отклонение среднего наружного диаметра |

Св. 1:30 до 1:50 | 3-кратное предельное отклонение среднего наружного диаметра |

" 1:50 | 6-кратное предельное отклонение среднего наружного диаметра |

2.10. Поперечный прогиб сторон квадратных и прямоугольных труб не должен превышать:

0,5 мм - при стороне до 50 мм;

0,75 мм - при стороне св. 50 мм.

2.11. Плавное скручивание квадратных и прямоугольных труб не должно превышать 1° на 1 м длины.

2.12. Трубы должны быть прямыми. Отклонение от прямолинейности на 1 м длины не должно превышать 1 мм.

Общее отклонение от прямолинейности (стрела прогиба) не должно превышать произведения допускаемого отклонения от прямолинейности на 1 м трубы на ее длину в метрах.

Для отожженных труб диаметром или стороной до 30 мм включительно допускается отклонение от прямолинейности на 1 м, устраняемое путем приложения усилия не более 50 Н (5 кгс) на трубу, установленную на плоской плите.

Для отожженных труб из сплавов марок Д1 и 1955 диаметром или стороной свыше 30 мм отклонение от прямолинейности на 1 м не должно превышать 3 мм.

2.13. Теоретическая масса 1 м трубы вычислена по среднему наружному диаметру и средней толщине стенки.

При определении теоретической массы 1 м труб за исходную величину принята плотность алюминиевого сплава марки В95, равная 2,85 г/см. Для вычисления теоретической массы других алюминиевых сплавов следует пользоваться переводными коэффициентами, указанными в справочном приложении.

Примеры условных обозначений

Труба из алюминия марки АД1, в нагартованном состоянии, круглая, с наружным диаметром 40 мм, толщиной стенки 3 мм, немерной длины:

Труба АД1.Н.КР. 40х3 ГОСТ 18475-82

Труба из алюминиевого сплава марки 1955, в нагартованном после закалки и естественно состаренном состоянии, круглая диаметром 40 мм, толщиной стенки 3 мм, длиной, кратной (КД) 2000 мм:

Труба 1955. ТН. КР 40х3х2000 КД ГОСТ 18475-82

То же, в нагартованном после закалки и искусственно состаренном состоянии, немерной длины:

Труба 1955. Т1Н. КР 40х3 ГОСТ 18475-82

Труба из алюминиевого сплава марки Д1 в отожженном состоянии, квадратная, со стороной 40 мм, толщиной стенки 3 мм, длиной 3000 мм:

Труба Д1.М.КВ 40х40х3х3000 ГОСТ 18475-82

Труба из алюминиевого сплава марки Д1, в закаленном и естественно состаренном состоянии, прямоугольная, со сторонами 40 и 25 мм, толщиной стенки 3 мм, длиной, кратной (КД) 2000 мм:

Труба Д1.Т.ПР 40х25х3х2000 КД ГОСТ 18475-82

Труба из алюминиевого сплава марки Д1, в отожженном состоянии, фасонная (номер), с наружным диаметром 40 мм, толщиной стенки 3 мм, немерной длины:

Труба Д1.М.ФС 40х3 ГОСТ 18475-82

Труба из алюминиевого сплава марки АД31, в нагартованном состоянии, диаметром 16 мм, толщиной стенки 3 мм, в бухте (БТ):

Труба АД31. Н 16х3хБТ ГОСТ 18475-82

(Измененная редакция, Изм. N 1).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Трубы изготовляют методом прессования с иглой или через комбинированную матрицу с последующей холодной деформацией из алюминия марки А5 химическим составом по ГОСТ 11069-2001, из алюминия марок АД, АД1 и алюминиевых сплавов марок АМц, АМцС, АМг1, АД31, АВ, Д1 с химическим составом по ГОСТ 4784-97 и алюминиевых сплавов марок АМг0,7 и 1955 по нормативно-технической документации.*

________________

* Письмом Росстандарта от 29.10.2019 г. N 2451-ОГ/03 разъясняется, что "В пункте 3.1 ГОСТ 18475-82 допущена опечатка". Второй абзац п.3.1. следует читать: Трубы изготовляют методом прессования с иглой или через комбинированную матрицу с последующей холодной деформацией из алюминия марки А5 химическим составом по ГОСТ 11069-2001, из алюминия марок АД0, АД1 и алюминиевых сплавов марок АМц, АМцС, АМг1, АД31, АВ, Д1 с химическим составом по ГОСТ 4784-97 и алюминиевых сплавов марок АМг0,7 и 1955 по нормативно-технической документации. - .

По согласованию изготовителя с потребителем допускается изготовлять трубы из алюминия марок А8 и А85 по ГОСТ 11069-2001.

(Измененная редакция, Изм. N 1, 2).

3.2. Механические свойства труб при растяжении должны соответствовать табл.5.

3.3. Трубы должны быть ровно обрезаны. Косина реза не должна превышать одной третьей предельного отклонения на длину трубы.

Квадратные и прямоугольные трубы всех размеров и круглые трубы диаметром до 32 мм изготовляют без зачистки заусенцев.

Для остальных размеров труб зачистка заусенцев производится по требованию потребителя.

3.4. Наружная и внутренняя поверхность труб не должна иметь трещин, расслоений, неметаллических включений, пятен коррозионного происхождения.

На поверхности труб допускаются:

плены, забоины, пузыри, царапины, следы технологической смазки, следы зачистки дефектов, следы протяжки, если глубина их залегания не выводит толщину стенки трубы за пределы ее допустимого минимального значения; отпечатки в виде вмятин, а также кольцевые и спиральные следы отделки, если они не выводят трубу за предельные отклонения по диаметру и толщине стенки; продольные риски для труб с толщиной стенки до 2 мм в количестве не более двух на 10 мм периметра глубиной не более 0,04 мм, с толщиной стенки более 2 мм - глубиной не более 0,05 мм;

цвета побежалости, темные и светлые пятна и шероховатость от протяжки.

(Измененная редакция, Изм. N 1).

3.5. На трубах не допускается крупнокристаллическая структура (величина зерна).

3.6. Макроструктура труб из сплавов марок Д1 и 1955, изготовленных прессованием через комбинированную матрицу, не должна иметь расслоений.

3.7. Микроструктура труб, прошедших закалку, не должна иметь следов пережога.

Таблица 5

Марка сплава | Состояние | Толщина стенки, мм | Диаметр (сторона), мм | Временное сопротивление | Предел текучести | Относительное удлинение |

не менее | ||||||

А8, А85, А5, АД0 | Отожженное | Всех толщин | Всех размеров | 60 (6) | - | 20 |

Нагартованное | До 2,0 включ. | 80 (8) | - | 4 | ||

Св. 2,0 до 5,0 включ. | 80 (8) | - | 5 | |||

АД1 | Отожженное | Всех толщин | Всех размеров | 60-110 (6-11) | - | 20 |

Нагартованное | До 2,0 включ. | 110 (11) | - | 4 | ||

Св. 2,0 до 5,0 включ. | 100 (10) | - | 5 | |||

АМц, АМцС | Отожженное | Всех толщин | Всех размеров | 90-135 (9-14) | - | 15 |

Нагартованное | 135 (14) | - | - | |||

АМг0,7 | Отожженное | Всех толщин | Всех размеров | Не более 155 (16) | - | 12 |

Нагартованное | 155 (16) | - | - | |||

АМг1 | Отожженное | Всех толщин | Всех размеров | 120-175 (12-18) | - | 10 |

Нагартованное | 165 (17) | - | - | |||

АД31 | Отожженное | Всех толщин | Всех размеров | Не более 155 (16) | - | 12 |

Нагартованное | 155 (16) | - | - | |||

Нагартованное после закалки и естественно состаренное | 265 (27) | 245 (25) | 4 | |||

Нагартованное после закалки и искусственно состаренное | 315 (32) | 275 (28) | 8 | |||

Закаленное и естественно состаренное | 174(18) | - | 13 | |||

Закаленное и искусственно состаренное | 245(25) | - | 7 | |||

АВ | Отожженное | Всех толщин | Всех размеров | Не более 145 (15) | - | 17 |

Закаленное и естественно состаренное | 205 (21) | - | 14 | |||

Закаленное и искусственно состаренное | 305 (31) | 225 (23) | 8 | |||

Нагартованное | 145 (15) | - | - | |||

Д1 | Отожженное | Всех толщин | Всех размеров | Не более 245 (25) | - | 10 |

Закаленное и естественно состаренное | До 1,0 включ. | До 22 включ. | 375 (38) | 195 (20) | 13 | |

Св. 1,0 до 5,0 включ. | 375 (38) | 195 (20) | 14 | |||

До 1,0 включ. | Св. 22 до 50 включ. | 390 (40) | 225 (23) | 12 | ||

Св. 1,0 до 5,0 включ. | 390 (40) | 225 (23) | 13 | |||

Всех толщин | Св. 50 | 390 (40) | 225 (23) | 11 | ||

Нагартованное | Всех толщин | Всех размеров | 245 (25) | - | - | |

1955 | Отожженное | Всех толщин | Всех размеров | Не более 245 (25) | - | 10 |

Закаленное и естественно состаренное в течение 30-35 сут | От 1,0 до 5,0 включ. | До 40 включ. | 335 (34) | 195 (20) | 10 | |

Св. 1,5 до 5,0 включ. | 355 (36) | 195 (20) | 10 | |||

Закаленное и естественно состаренное в течение 2-4 сут | От 1,0 до 1,5 включ. | До 40 включ. | 235 (24) | 175 (18) | 10 | |

Св. 1,5 до 5,0 включ. | 255 (26) | 175 (18) | 10 | |||

Нагартованное после закалки и естественно состаренное в течение 30-35 сут | От 1,5 до 5,0 включ. | От 12 до 40 включ. | 355 (36) | 225 (23) | 6 | |

Нагартованное после закалки и естественно состаренное в течение 2-4 сут | От 1,5 до 5,0 включ. | От 12 до 40 включ. | 265 (27) | 175 (18) | 6 | |

Нагартованное после закалки и искусственно состаренное | От 1,5 до 5,0 включ. | От 12 до 40 включ. | 375 (38) | 255 (26) | 10 | |

Примечание. Квадратные и прямоугольные трубы из сплава марки Д1 всех размеров должны иметь временное сопротивление не менее 390 МПа (40 кгс/мм); предел текучести не менее 225 МПа (23 кгс/мм

); относительное удлинение не менее 12%.

(Измененная редакция, Изм. N 1, 2).

4. ПРАВИЛА ПРИЕМКИ

4.1. Трубы принимают партиями. Партия должна состоять из труб одной марки алюминия или алюминиевого сплава, одного состояния материала, одной садки термической обработки, одного размера и оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

наименование потребителя;

марку алюминия или алюминиевого сплава;

состояние материала;

размеры труб;

номер партии;

массу нетто партии;

результаты испытаний (для механических свойств указать только максимальные и минимальные значения);

дату отгрузки;

обозначение настоящего стандарта.

Допускаются в партии термообработанные трубы, взятые из нескольких садок.

4.2. Для определения химического состава - легирующих компонентов и основных примесей - отбирают две трубы или одну бухту от партии. Прочие примеси не определяют.

Допускается изготовителю определять химический состав алюминия или алюминиевого сплава на каждой плавке.

4.3. Для проверки механических свойств труб отбирают две трубы или одну бухту от партии.

Механические свойства отожженных труб из алюминия марок А8, А85, А5, АД0, АД1 и алюминиевых сплавов марок АМц, АМцС и АД31 изготовитель не контролирует.

(Измененная редакция, Изм. N 1).

4.3.1. При наличии в партии нескольких садок изготовитель проводит проверку механических свойств не менее чем на двух трубах от каждой садки.

4.4. Проверке геометрических размеров подвергают каждую трубу и каждую бухту.

На предприятии-изготовителе допускается выборочный контроль, но не менее чем на пяти трубах от партии.

4.5. Проверке качества наружной поверхности подвергают каждую трубу и каждую бухту.

4.6. Проверку качества внутренней поверхности труб, изготовляемых в отрезках, внутренним диаметром (стороной) свыше 20 мм проводят на каждой трубе.

Проверку качества внутренней поверхности труб, изготовляемых в отрезках, внутренним диаметром (стороной) 20 мм и менее проводят не менее чем на пяти трубах от партии.

Проверку качества внутренней поверхности труб, изготовляемых в бухтах, проводят на двух бухтах от партии.

4.7. Макроструктуру труб с толщиной стенки свыше 1,5 мм из сплавов марок Д1 и 1955, изготовленных прессованием через комбинированную матрицу, испытывают на 50% труб от партии, но не менее чем на одной трубе.

4.8. По требованию потребителя контроль на выявление крупнокристаллической структуры (величины зерна) проводят на образцах, подвергающихся испытанию на растяжение.

Трубы, изготовленные в нагартованном, нагартованном после закалки и (естественно или искусственно) состаренном состоянии, закаленном и (естественно или искусственно) состаренном состоянии, контролю на выявление крупнокристаллической структуры не подвергаются.

4.9. При контроле на пережог микроструктуры труб, подвергаемых закалке, изготовитель отбирает одну трубу от каждой садки.

4.10. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяются на всю партию.

Допускается проводить поштучный контроль труб.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Определение химического состава алюминия проводят химическим методом по ГОСТ 25086-87, ГОСТ 12687.1-77* - ГОСТ 12697.12-77 или спектральным методом по ГОСТ 3221-85; алюминиевых сплавов - химическим методом по ГОСТ 25086-87, ГОСТ 11739.1-90, ГОСТ 11739.2-90, ГОСТ 11739.3-99, ГОСТ 11739.4-90, ГОСТ 11739.5-90, ГОСТ 11739.6-99, ГОСТ 11739.7-99, ГОСТ 11739.8-90 - ГОСТ 11739.10-90, ГОСТ 11739.11-98 - ГОСТ 11739.15-99, ГОСТ 11739.16-90 - ГОСТ 11739.19-90, ГОСТ 11739.20-99, ГОСТ 11739.21-90, ГОСТ 11739.22-90, ГОСТ 11739.23-99, ГОСТ 11739.24-98 или спектральным методом по ГОСТ 7727-81.

_______________

* Вероятно ошибка оригинала. Следует читать ГОСТ 12697.1-77. - .

(Измененная редакция, Изм. N 1, 2).

5.2. Отбор и подготовку проб для определения химического состава труб проводят по ГОСТ 24231-80.

5.3. Отбор образцов для механических испытаний проводят по ГОСТ 24047-80.

5.4. Испытание на растяжение проводят по ГОСТ 10006-80.

Для проверки механических свойств от каждой проверяемой трубы в продольном направлении вырезают один образец.

Проверку механических свойств труб марки 1955 в закаленном и естественно состаренном состоянии, а также в нагартованном после закалки и естественно состаренном состоянии изготовитель проводит через 2-4 сут естественного старения, а потребитель - после 30-35 сут естественного старения.

5.5. Измерение труб по диаметру или стороне на расстоянии не менее 75 мм от конца труб и толщине стенки проводят микрометром по ГОСТ 6507-90 или другим инструментом, обеспечивающим необходимую точность измерения.

Проверку длины труб проводят рулеткой по ГОСТ 7502-98 или металлической линейкой по ГОСТ 427-75.

(Измененная редакция, Изм. N 2).

5.6. Отклонение от прямолинейности труб проверяют, помещая трубу на контрольную плиту; при определении общего отклонения от прямолинейности проверяемую трубу придерживают в заданном положении и с помощью щупов измеряют максимальное расстояние между плитой и трубой.

При определении отклонения от прямолинейности на 1 м к проверяемой трубе прикладывают жесткую стальную линейку длиной 1 м и с помощью щупов измеряют максимальное расстояние между линейкой и трубой.

5.7. Осмотр поверхности труб проводят без применения увеличительных приборов.

Осмотр внутренней поверхности труб в отрезках внутренним диаметром свыше 20 мм проводят на освещенном экране.

Осмотр внутренней поверхности труб в отрезках внутренним диаметром 20 мм и менее, а также труб в бухтах всех диаметров проводят на образцах длиной не менее 100 мм, вырезанных в продольном направлении.

Осмотр наружной поверхности труб, изготовляемых в бухтах, проводят по наружным виткам.

5.8. Макроструктуру труб с толщиной стенки свыше 1,5 мм из сплавов марок Д1 и 1955, изготовленных прессованием через комбинированную матрицу, проверяют на поперечном макротемплете по методике предприятия-изготовителя.

5.9. Наличие крупнокристаллической структуры в трубах определяют по шероховатости поверхности образцов после испытания на растяжение. Допускаемая шероховатость устанавливается эталоном, разработанным изготовителем и согласованным с потребителем.

5.10. Микроструктуру труб проверяют на одном образце, вырезанном из одной трубы по методике предприятия-изготовителя.

При наличии пережога повторный контроль микроструктуры не допускается.

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Трубы, изготовляемые в отрезках, круглые, квадратные и прямоугольные вяжутся в пучки по ГОСТ 9.510-93, к которым крепится ярлык с указанием: марки алюминия или алюминиевого сплава, состояния материала, размеров, номера партии и клейма отдела технического контроля предприятия-изготовителя.

Трубы, изготовляемые в бухтах, связывают не менее чем в трех местах мягкой алюминиевой проволокой. К бухтам крепится ярлык с указанием марки алюминия или алюминиевого сплава, состояния материала, размеров, номера партии и клейма отдела технического контроля предприятия-изготовителя.

6.2. Временная противокоррозионная защита, упаковка, транспортирование и хранение - по ГОСТ 9.510-93.

6.1, 6.2. (Измененная редакция, Изм. N 1, 2).

6.2.1. Транспортная маркировка грузовых мест - по ГОСТ 14192-96 с нанесением дополнительных данных: наименования продукции, марки сплава, состояния материала, размера труб, номера партии.

(Введен дополнительно, Изм. N 1. Измененная редакция, Изм. N 2).

6.2.2. Маркировку труб, предназначенных для экспорта, проводят в соответствии с заказом-нарядом внешнеторгового объединения.

(Введен дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ

Справочное

1. Переводные коэффициенты для вычисления теоретической массы 1 м труб из алюминия и алюминиевых сплавов.

Для алюминия всех марок | - 0,950 | ||||

Для сплава марок: | |||||

АМц | - 0,958 | ||||

АМцС | - 0,958 | ||||

АД31 | - 0,950 | ||||

АМг0,7 | - 0,947 | ||||

AMг1 | - 0,947 | ||||

АД31 | - 0,950 | ||||

АВ | - 0,947 | ||||

Д1 | - 0,982 | ||||

1955 | - 0,972. | ||||

2. Средний диаметр - это среднеарифметическое значение между максимальным диаметром

и минимальным диаметром

, измеренными в одной и той же плоскости, перпендикулярной к оси трубы

![]() .

.

Рассчитанное значение должно быть в пределах допускаемых отклонений.

3. Средняя толщина стенок - это среднеарифметическое значение между наибольшей толщиной стенок

и наименьшей толщиной стенок

, измеренными в одной и той же плоскости, перпендикулярной к оси трубы

![]() .

.

Рассчитанное значение должно быть в пределах установленных отклонений.

4. Обозначение среднего диаметра и средней толщины стенки в табл.1 совпадает с номинальными размерами.

Текст документа сверен по:

Сортамент цветных металлов. Часть 3.

Том 2. Трубы: Сб. ГОСТов. -

М.: Издательство стандартов, 1993

Редакция документа с учетом

изменений и дополнений подготовлена