ГОСТ 17380-83

Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДЕТАЛИ ТРУБОПРОВОДОВ СТАЛЬНЫЕ БЕСШОВНЫЕ ПРИВАРНЫЕ НА ![]() МПа (

МПа (100 кгс/см

)

Технические условия

Seamless welded steel pipeline components for ![]() MPa(

MPa(100 kgf/cm

). Specifications

ОКП 14 6800

Дата введения 1985-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством монтажных и специальных строительных работ СССР

РАЗРАБОТЧИКИ

Р.И.Тавастшерна, канд. техн. наук; Г.М.Хажинский, д-р техн. наук; П.В.Рыбаков

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19.12.83 N 6712

3. ВЗАМЕН ГОСТ 17380-77

4. Срок проверки - 1993 г., периодичность - 5 лет.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 356-80 | 1.1б |

ГОСТ 550-75 | 1.2 |

ГОСТ 1050-88 | 1.1в; 1,2 |

ГОСТ 1497-84 | 3.3 |

ГОСТ 1577-81 | 1.2 |

ГОСТ 3282-74 | 4.2 |

ГОСТ 4543-71 | 1.1в; 1.2 |

ГОСТ 5520-79 | 1.2; 1.3 |

ГОСТ 8731-87 | 1.2 |

ГОСТ 8732-78 | 1.4.2 |

ГОСТ 8733-74 | 1.2 |

ГОСТ 8734-78* | 1.4.2 |

________________ * Вероятно, ошибка оригинала. Следует читать: ГОСТ 8734-75. - .

| |

ГОСТ 9454-78 | 3.3 |

ГОСТ 11701-84 | 3.3 |

ГОСТ 16037-80 | 1.5 |

ГОСТ 16523-89 | 1.2; 1.3 |

ГОСТ 17066-80 | 1.2; 1.3 |

ГОСТ 17375-83 | 1.1; 1.8 |

ГОСТ 17376-83 | 1.1; 1.8 |

ГОСТ 17378-83 | 1.1; 1.8 |

ГОСТ 17379-83 | 1.1; 1.8 |

ГОСТ 19282-73 | 1.1в; 1.2 |

ГОСТ 24642-81 | 3.1 |

6. ПЕРЕИЗДАНИЕ (август 1991 г.) с Изменениями N 1, 2, утвержденными в декабре 1984 г., июне 1989 г. (ИУС 4-86, 10-89)

7. Проверен в 1989 г.

8. Срок действия продлен до 01.01.95 Постановлением Госстандарта СССР от 22.06.89 N 1872

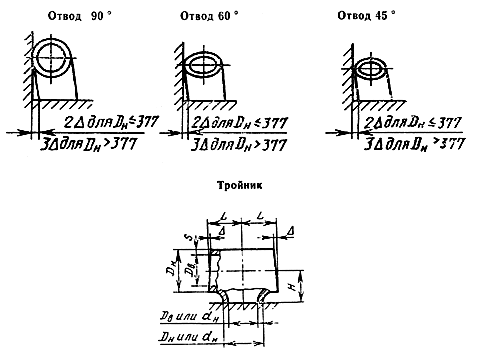

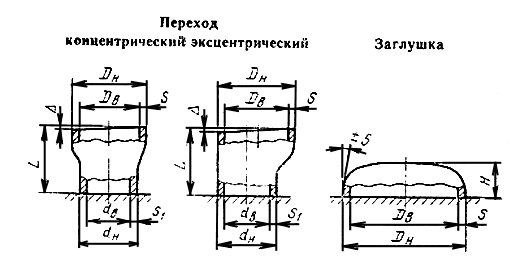

Настоящий стандарт распространяется на стальные бесшовные приварные детали трубопроводов, предназначенные для соединения труб технологических трубопроводов, включая трубопроводы, на которые распространяются "Правила Госгортехнадзора СССР*", на условное давление ![]() МПа (

МПа (100 кгс/см

) и температуру от минус 70 до 450°С (до 400°С для деталей трубопроводов пара и горячей воды, на которые распространяются "Правила Госгортехнадзора СССР*")

________________

* "Правила устройства и безопасной эксплуатации трубопроводов для горючих, токсичных и сжиженных газов (ПУГ-69)"; "Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды".

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Детали трубопроводов должны соответствовать требованиям настоящего стандарта, ГОСТ 17375-83, ГОСТ 17376-83, ГОСТ 17378-83, ГОСТ 17379-83 и рабочим чертежам, утвержденным в установленном порядке.

(Измененная редакция, Изм. N 3).

1.1а. Толщина стенок деталей, предназначенных для среднеагрессивных сред, принята с учетом прибавки 2 мм.

1.1б. Условное давление - по ГОСТ 356-80.

1.1в. Минимальная температура применения деталей, изготовленных из стали марки 20 по ГОСТ 1050-74 - минус 40°С, из стали марок 10Г2 по ГОСТ 4543-71 и 09Г2С по ГОСТ 19282-73 - минус 70°С.

1.1г. Пределы применения деталей по температуре и условному давлению, работающих в условиях гидравлических ударов, резких теплосмен, переменных нагрузок, воздействия значительных внешних нагрузок дополнительно к внутреннему давлению, специфических физико-химических свойств среды (в том числе агрессивности, требующей прибавки толщины более указанной в п.1.1а) и др. должны устанавливаться в технических условиях и (или) конструкторской документации на конкретные изделия.

1.1а-1.1в. (Введены дополнительно, Изм. N 3).

1.2. Детали трубопроводов должны изготовляться из труб по ГОСТ 8731-87 (группа В), ГОСТ 8733-74 (группа В) и ГОСТ 550-75 или листовой стали по ГОСТ 16523-89 (категория 4), ГОСТ 1577-81 (категория 3), ГОСТ 17066-80 (категория 3 и 4), ГОСТ 19282-73 (все категории, кроме 1) и ГОСТ 5520-79. Материал - сталь марок: 20 по ГОСТ 1050-88, 10Г2 по ГОСТ 4543-71 и 09Г2С по ГОСТ 19282-73.

Допускается изготавливать детали из труб или листовой стали по другим стандартам или техническим условиям, в том числе импортных, если установленные в них требования не ниже, чем в перечисленных стандартах.

Допускается изготавливать детали трубопроводов пара и горячей воды тепловых электростанций из труб по техническим условиям, согласованным с Госгортехнадзором СССР.

Примечание. Для изготовления деталей трубопроводов пара и горячей воды, на которые распространяются "Правила Госгортехнадзора СССР", должны применяться трубы из катаной, кованой или центробежнолитой заготовки и листовая сталь, подвергавшиеся испытаниям на определение предела текучести стали.

1.3. Механические свойства металла деталей должны быть не менее указанных в табл.1.

Таблица 1

Марка стали | Временное сопротивление

| Предел текучести | Относи- | Относи- | Ударная вязкость, Дж/ см | ||

+20 KCU | - 40 KCU | - 70 KCU | |||||

20 | 412 (42) | 245 (25) | 21 | 50 | 50(5) | 30 (3) | - |

10Г2 | 421 (43) | 245 (25) | - | - | 30 (3) | ||

09Г2С | 471 (48) | 265 (27) | 60(6) | 35 (3,5) | 30 (3) | ||

Примечания:

1. Временное сопротивление металла заглушек и переходов из стали 20, изготовленных из листового проката по ГОСТ 16523-70, должно быть не менее 353 МПа (36 кгс/мм).

2. Относительное удлинение металла заглушек и переходов из стали 09Г2С, изготовленных из листового проката по ГОСТ 17066-80 толщиной 4 мм и по ГОСТ 5520-79 толщиной

6 мм, должно быть не менее 17%.

1.2, 1.3. (Измененная редакция, Изм. N 3).

1.3.1. Детали, подвергшиеся в процессе изготовления пластической деформации при температуре ниже 700°С, должны пройти термообработку по режиму нормализации.

Допускается не производить дополнительно термообработку после операций объемной правки и калибровки деталей, если при этом деформация не превышает 5%.

1.4. Предельные отклонения размеров деталей должны соответствовать указанным на чертеже и в табл.2 и 3.

Таблица 2

мм

Условный проход | Предельные отклонения внутреннего диаметра торцов при толщине стенки | ||||

До 3 | Св. 3 до 4,5 | Св. 4,5 до 6 | Св. 6 до 8 | Св. 8 | |

До 65 | ±0,5 | ±1,0 | ±1,5 | - | - |

Св. 25 до 200 | - | ±1,5 | ±2,0 | ±2,5 | |

Св. 200 до 400 | - | - | - | ±3,0 | ±3,0 |

Св. 400 | - | - | - | - | ±4,5 |

Таблица 3

мм

Условный проход | Предельные отклонения | ||

от плоскостности и расположения торцов |

|

| |

До 65 | 0,5 | ±2,0 | ±4,0 |

Св. 65 до 125 | 1,0 | ||

Св. 125 до 200 | 1,5 | ±3,0 | ±6,0 |

Св. 200 до 350 | 2,5 | ±4,0 | |

Св. 350 до 500 | 3,0 | ±5,0 | |

Св. 500 | ±6,0 | ||

1.4.1. (Исключен, Изм. N 1).

1.4.2. По требованию потребителя допускается в качестве контролируемого размера принимать наружный диаметр торцов вместо внутреннего. При этом предельные отклонения должны быть не более установленных для наружного диаметра труб по ГОСТ 8732-78 и ГОСТ 8734-75.

1.4.3. Толщина стенки деталей должна быть не менее 85% номинального размера.

1.4.4. Толщина стенки на торцах деталей не должна превышать номинальный размер более чем на 30%, но не более 4 мм.

1.4.5. Предельные отклонения наружного диаметра деталей в неторцовых сечениях должны быть не более ±3,5% номинального размера.

1.4.6. Овальность отводов в любом сечении должна быть не более 0,03 .

(Измененная редакция, Изм. N 3).

1.5. Форма кромок по ГОСТ 16037-80 присоединительных концов деталей должна соответствовать: при толщине стенки до 5 мм - типу С2, при толщине свыше 5 мм - типу С17.

Допускается по согласованию между изготовителем и потребителем изготавливать детали с кромками другой формы.

1.6. На поверхности деталей не допускаются трещины, плены, рванины и закаты.

1.7. Разностенность, волнистость, гофры, забоины, вмятины, риски и следы зачистки дефектов не должны выводить размеры деталей за пределы допускаемых отклонений и препятствовать проведению внешнего осмотра и измерений.

1.8. Детали должны выдерживать без разрыва, потения или течи пробное гидравлическое давление 1,5 , где

- условное давление деталей по ГОСТ 17375-83, ГОСТ 17376-83, ГОСТ 17378-83, ГОСТ 17379-83, предназначенных для неагрессивных сред.

(Измененная редакция, Изм. N 3).

2. ПРАВИЛА ПРИЕМКИ

2.1. Для проверки соответствия деталей трубопроводов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные и типовые испытания.

(Измененная редакция, Изм. N 3).

2.2. При приемо-сдаточных испытаниях детали проверяют на соответствие требованиям пп.1.4 - 1.5 и 1.7 - 1% от партии, но не менее 2 шт.; п.1.6. - 100% деталей;

п.1.4.6. для деталей трубопроводов пара и горячей воды тепловых электростанций - 5% от партии, но не менее 2 шт.;

п.1.3. - по два образца для испытаний на растяжение и ударную вязкость от двух деталей партии (из каждой детали вырезается по одному образцу для каждого вида испытаний); для трубопроводов пара и горячей воды тепловых электростанций - по четыре образца не менее чем от двух деталей партии.

Предел текучести определяют для деталей трубопроводов пара и горячей воды тепловых электростанций, для остальных деталей - по требованию потребителя.

Примечание. Ударную вязкость и относительное сужение определяют только у деталей трубопроводов пара и горячей воды, на которые распространяются Правила Госгортехнадзора СССР, при толщине стенки 12 мм и более.

Ударную вязкость при температуре минус 40°С деталей из стали марки 20 и температуре плюс 20°С и минус 40°С из стали марки 09Г2С определяют по требованию потребителя.

Партия должна состоять из деталей одного типоразмера и одного вида термической обработки, если таковая предусмотрена технологическим процессом, предъявленных к приемке по одному документу.

Количество деталей партии не должно превышать:

40000 шт. при до 40 мм,

20000 шт. при 50, 65 и 80 мм,

5000 шт. при 100 мм,

4000 шт. при 125, 150 и 200 мм,

2000 шт. при 250 и 300 мм,

1500 шт. при св. 300 мм.

(Измененная редакция, Изм. N 1, 3).

2.3. При получении неудовлетворительных результатов испытаний хотя бы на одном образце по какому-либо из показателей по нему проводят повторные испытания на удвоенном количестве образцов, отобранных от той же партии деталей. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

2.4. Типовые испытания проводят при полном или частичном изменении конструкции или технологического процесса изготовления деталей по программе приемо-сдаточных испытаний и на соответствие требованиям п.1.8.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Размеры деталей (пп.1.4-1.5, 1.7) проверяют шаблонами, угольниками, калибрами и другими контрольно-измерительными инструментами, обеспечивающими заданную точность.

Овальность определяют по ГОСТ 24642-81.

(Измененная редакция, Изм. N 3).

3.2. Внешний вид деталей (п.1.6) проверяют визуально без применения увеличительных приборов.

3.3. Механические свойства деталей (п.1.3) проверяют испытаниями:

на растяжение - по ГОСТ 1497-84 и ГОСТ 11701-84;

на ударную вязкость - по ГОСТ 9454-78 (образец типа 1).

Заготовки для образцов следует отбирать из наименее искривленных участков деталей.

Допускается заготовки образцов для испытания на растяжение подвергать холодной правке плавным равномерным нажимом. Правка ударами не допускается. На образцах из правленных заготовок допускается снижение относительного удлинения на величину деформации при правке.

3.3.1. Допускается изготавливать образцы для механических испытаний из технологических припусков контролируемых деталей.

3.3.2. Для деталей, на которые не распространяются "Правила Госгортехнадзора СССР", по согласованию между потребителем и изготовителем допускается проводить контроль механических свойств неразрушающими методами по методике, утвержденной в установленном порядке.

3.4. Прочность деталей (п.1.8) контролируют гидравлическим испытанием водой при температуре не ниже плюс 5°С.

Перед испытанием воздух из деталей должен быть вытеснен наполняющей жидкостью.

Время выдержки деталей под давлением должно быть не менее 10 с.

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ

4.1. На наружной поверхности каждой детали должна наноситься следующая маркировка: условное обозначение детали без ее наименования, товарный знак предприятия-изготовителя и номер партии.

Маркировку следует наносить яркой несмываемой краской, клеймом или другим способом, обеспечивающим ее сохранность в процессе транспортирования и хранения.

Глубина клеймения не должна выводить толщину стенки за пределы минусового допуска.

(Измененная редакция, Изм. N 1).

4.2. Детали наружным диаметром до 89 мм должны быть увязаны в связки проволокой по ГОСТ 3282-74 или упакованы в ящики или решетки.

Способы увязки и упаковки деталей должны обеспечивать безопасность при погрузочно-разгрузочных работах и устанавливаться в стандартах предприятий.

4.2.1. Детали наружным диаметром свыше 89 мм транспортируют без упаковки.

4.3. К каждой партии деталей должен быть приложен сертификат. Форма сертификата указана в рекомендуемом приложении.

ПРИЛОЖЕНИЕ

Рекомендуемое

ФОРМА СЕРТИФИКАТА

Министерство | (Товарный | ||||||||

(наименование предприятия-изготовителя | |||||||||

деталей и его адрес) | |||||||||

Разрешение на изготовление N от | Выдано | ||||||||

(наименование местного органа Госгортехнадзора СССР, выдавшего разрешение) | |||||||||

Сертификат | |||||||||

Заказчик | |||||||||

Адрес заказчика | Выдан " " | ||||||||

Заказ-наряд N | транспортный номер | ||||||||

Услов- | Услов-

| N партии | Механические свойства | Гидрав- | Коли- | Масса, кг | Прочие све- | ||||

Времен- | Предел теку | Относи- | Относи- | Удар- | |||||||

Примечания:

1. Величина гидравлического давления обеспечивается по п.1.8. ГОСТ 17380-83.

2. Условное давление (кроме деталей трубопроводов пара и горячей воды) указано дробью: в числителе - для неагрессивных сред, в знаменателе - для средне-агрессивных сред.

(Штамп ОТК) | Начальник ОТК (подпись) |

Электронный текст документа

и сверен по:

Детали трубопроводов стальные бесшовные

приварные на Ру</=10 МПа(</=100 кгс/кв. см):

Сб. ГОСТов. - М: Издательство стандартов, 1991