ГОСТ Р 53366-2009

(ИСО 11960:2004)

Группа В62

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ, ПРИМЕНЯЕМЫЕ В КАЧЕСТВЕ ОБСАДНЫХ ИЛИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ ДЛЯ СКВАЖИН В НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Общие технические условия

Steel pipes for use as casing or tubing for wells in petroleum and natural gas industries. General specifications

ОКС 23.040.10

ОКП 13 2100

13 2700

Дата введения 2010-03-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Подкомитетом ПК7 "Трубы нарезные нефтяного сортамента" Технического комитета по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны" на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 16 июля 2009 г. N 252-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 11960:2004* "Нефтяная и газовая промышленность. Трубы стальные, применяемые в качестве обсадных или насосно-компрессорных труб для скважин" (ISO 11960:2004 "Petroleum and natural gas industries - Steel pipes for use as casing or tubing for wells") путем:

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- изменения отдельных слов (фраз, абзацев, значений показателей, обозначений), выделенных в тексте настоящего стандарта курсивом*;

_______________

* Обозначения и номера стандартов в разделе "Введение" и таблице Н.1 приложения Н в бумажном оригинале приводятся обычным шрифтом, остальные по тексту документа выделены курсивом. - .

- внесения дополнительных слов (фраз, значений показателей, обозначений), выделенных в тексте настоящего стандарта курсивом;

- внесения дополнительных структурных элементов (пунктов, подпунктов, абзацев, таблиц и рисунков), выделенных в тексте настоящего стандарта курсивом и вертикальной линией, расположенной слева от текста;

- изменения структуры. Сравнение структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении I

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Приказом Росстандарта от 12.12.2014 N 1979-ст c 01.03.2015

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 4, 2015 год

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2016 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт модифицирован по отношению к международному стандарту ИСО 11960:2004 "Нефтяная и газовая промышленность. Стальные трубы, применяемые в качестве обсадных или насосно-компрессорных труб для скважин" в связи с необходимостью дополнения размеров, типов резьбовых соединений и групп прочности обсадных и насосно-компрессорных труб, широко применяемых в российской нефтяной и газовой промышленности.

В настоящем стандарте учтены особенности изложения национальных стандартов (в соответствии с ГОСТ Р 1.5-2004). Модификация настоящего стандарта по отношению к международному стандарту заключается в следующем:

- исключены резьбовые соединения Экстрим-лайн и Интеграл-джойнт, не применяемые в российской промышленности, и связанные с ними показатели, слова, фразы, положения, таблицы С.26 и С.28, рисунки D.7, D.8, D.26, раздел А.5 и подраздел А.10.4;

- исключены значения показателей, выраженные в американской системе единиц, которые нецелесообразно применять в национальной стандартизации, и соответствующие приложения Е и G;

- условные обозначения размеров изделий Ряд 1 и Ряд 2 заменены соответствующими значениями наружных диаметров и толщин стенок, исключены соответствующие термины "Ряд 1 (label 1)", "Ряд 2 (label 2)";

- исключены ссылки на стандарты АПИ, с сохранением ссылок на аналогичные стандарты ИСО;

- исключены пункты 11.1.6 и 11.1.9, касающиеся особенностей маркировки в переходный период одновременного действия двух редакций ИСО 11960;

- исключены положения, связанные с лицензированием, проводимым Американским нефтяным институтом, и соответствующие таблица С.81, рисунок D.23 и приложение F;

- исключены таблицы С.70, С.73-С.76 и рисунок D.22, относящиеся к дополнительным требованиям и полностью дублирующие таблицы С.9, С.10, С.21-С.23 и рисунок D.13, относящиеся к основным требованиям;

- раздел 2 исключен;

- раздел 4 разделен на два самостоятельных раздела, что обусловлено большим объемом раздела и допускается ГОСТ Р 1.5-2004;

- наименования применяемых терминов заменены (при наличии) принятыми в национальной стандартизации;

- исключен термин "длина (length)" с определением, не соответствующим принятому в национальной стандартизации, с заменой термина по тексту стандарта соответствующими по смыслу терминами "труба" или "изделие";

- ссылка на стандарт АПИ Спес 5В заменена ссылкой на гармонизированный стандарт ГОСТ Р 51906-2002, исключен соответствующий термин "резьбы АРИ (API thread)";

- размеры обсадных труб дополнены наружными диаметрами: 101,60; 146,10; 250,80; 323,90; 351,00; 377,00; 426,00 мм с соответствующими толщинами стенок, размеры насосно-компрессорных труб - толщинами стенок, широко применяемыми в национальной промышленности (по ГОСТ 632-80, ГОСТ 633-80 и техническим условиям), и связанными с ними показателями, словами, фразами и положениями;

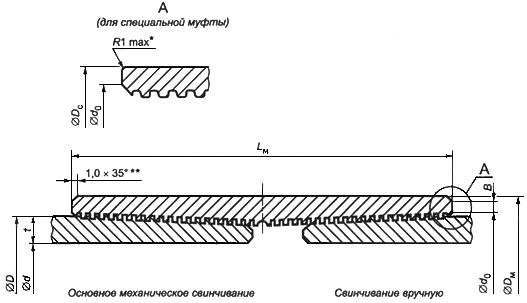

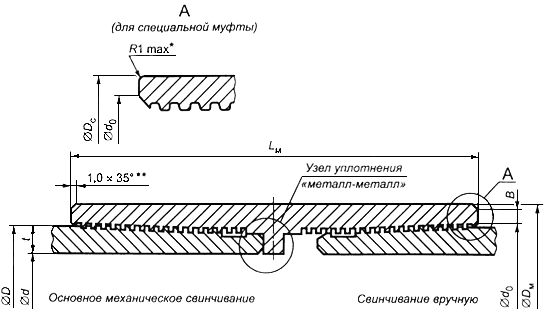

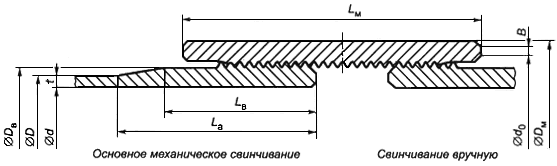

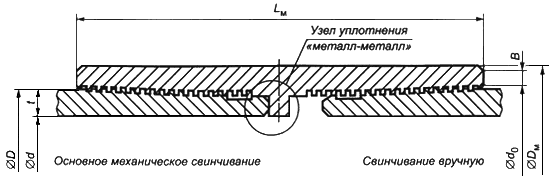

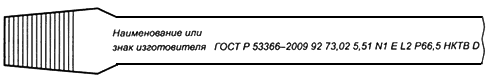

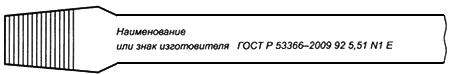

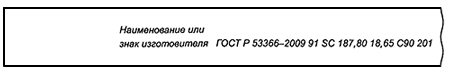

- внесены дополнительные типы резьбовых соединений ОТТМ, ОТТГ, НКТ, НКТВ и НКМ (аналогичные соединениям по ГОСТ 632-80 и ГОСТ 633-80), широко применяемые в национальной промышленности, и связанные с ними обозначения, показатели, слова, фразы, положения, таблицы и рисунки;

- внесены дополнительные группы прочности К72 и Q135 (аналогичные группам прочности К и Р по ГОСТ 632-80 и ГОСТ 633-80), широко применяемые в национальной промышленности и связанные с ними показатели, слова, фразы и положения;

- изменены максимальные значения предела прочности и предела текучести для группы прочности С95, учитывающие сложившуюся национальную практику и не ухудшающие свойства изделий из этой группы прочности;

- соответствие групп прочности настоящего стандарта, ИСО 11960:2004, ГОСТ 632-80 и ГОСТ 633-80 приведено в приложении Н;

- сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в приложении I.

Область применения настоящего стандарта охватывает все группы прочности, размеры труб и резьбовые соединения (кроме ТБО), предусмотренные ГОСТ 632-80 и ГОСТ 633-80.

Помимо обсадных и насосно-компрессорных труб, настоящий стандарт распространяется на укороченные трубы с резьбой, трубы без резьбы, трубы без резьбы для потайных обсадных колонн, трубные заготовки для муфт и соединительных деталей. Допускается изготовление труб с резьбовыми соединениями, не предусмотренными настоящим стандартом.

Базовый уровень требований настоящего стандарта PSL-1 сопоставим с уровнем требований исполнения А ГОСТ 632-80 и ГОСТ 633-80. Более высокие уровни требований PSL-2, PSL-3 и дополнительные требования настоящего стандарта позволяют учесть различные условия эксплуатации труб, в том числе эксплуатацию при низких температурах, в морской атмосфере и сероводородосодержащих средах.

Регламентирование в настоящем стандарте процессов производства, обработки и отделки, испытаний и контроля, обеспечивает получение необходимых свойств изделий и их соответствие заданному уровню требований.

1 Область применения

1.1 Настоящий стандарт распространяется на стальные трубы (обсадные и насосно-компрессорные трубы, трубы без резьбы, трубы без резьбы для потайных колонн, укороченные трубы, переводники), муфты, трубные заготовки для муфт, заготовки для соединительных деталей, изготавливаемые по трем уровням требований к продукции PSL-1, PSL-2 и PSL-3. Основными для настоящего стандарта являются требования PSL-1. Требования, устанавливаемые уровнями технических требований PSL-2 и PSL-3 к изделиям всех групп прочности, кроме Н40 и L80 тип 9Cr, приведены в приложении Е.

Для труб, на которые распространяется настоящий стандарт, размеры, масса, группы прочности, применяемая отделка концов и группы длин приведены в таблицах С.1-С.3 и С.30.

По согласованию между потребителем и изготовителем настоящий стандарт может быть применим к трубам других наружных диаметров и с другой толщиной стенки.

Настоящий стандарт применим к трубам для следующих типов резьбовых соединений:

а) по ГОСТ Р 51906:

- обсадным трубам для соединения SC с короткой закругленной треугольной резьбой;

- обсадным трубам для соединения LC с удлиненной закругленной треугольной резьбой;

- обсадным трубам для упорного соединения ВС с трапецеидальной резьбой;

- насосно-компрессорным трубам для соединения NU с закругленной треугольной резьбой;

- насосно-компрессорным трубам с высаженными наружу концами для соединения EU с закругленной треугольной резьбой;

b) по ГОСТ Р 53365: - насосно-компрессорным трубам для соединения НКМ с трапецеидальной резьбой и узлом уплотнения "металл-металл". |

Примечание - Дополнительные типы резьбовых соединений введены с целью учета соединений, широко применяемых в российской промышленности.

Для указанных типов резьбовых соединений настоящий стандарт устанавливает технические требования к муфтам, заготовкам для соединительных деталей и требования к защите резьбы. Дополнительные требования, которые по выбору потребителя могут быть согласованы для соединения LC с повышенной герметичностью, приведены в А.10 SR22 приложения А.

Настоящий стандарт может быть применим к трубным изделиям с резьбовыми соединениями, не предусмотренными настоящим стандартом.

(Измененная редакция, Изм. N 1).

1.2 Четыре класса продукции, на которые распространяется настоящий стандарт, включают следующие группы прочности:

- класс 1 - группы прочности Н40, J55, K55, К72, N80 тип 1 и N80 тип Q;

- класс 2 - группы прочности М65, С90 тип 1, С90 тип 2, R95, L80 тип 1, L80 тип 9Cr, L80 тип 13Cr, T95 тип 1 и Т95 тип 2;

- класс 3 - группу прочности Р110;

- класс 4 - группы прочности Q125 тип 1, Q125 тип 2, Q125 тип 3, Q125 тип 4 и Q135.

Примечание - Дополнительные группы прочности К72 и Q135 введены с целью учета групп прочности, широко применяемых в российской промышленности.

(Измененная редакция, Изм. N 1).

1.3 Обсадные трубы наружным диаметром более 114,30 мм, но менее 273,05 мм могут быть заказаны потребителем для применения в качестве насосно-компрессорных труб (таблицы С.1 и С.30, приложение С).

1.4 В приложении А приведены дополнительные требования, касающиеся неразрушающего контроля муфтовых заготовок, электросварных труб, испытаний на ударный изгиб, испытаний на стойкость к сульфидному растрескиванию под напряжением, муфт с уплотнительными кольцами и документов о качестве, которые могут быть согласованы между потребителем и изготовителем.

1.5 Настоящий стандарт не устанавливает требований к резьбе.

Примечание - Требования к размерам резьбы и резьбовых калибров, к практике измерения калибрами, к калиброванию и методам контроля резьбы приведены в соответствующих стандартах на резьбовые соединения.

2 Нормативные ссылки*

________________

* Использование для метода испытаний одновременной ссылки на два стандарта означает, что такие стандарты взаимозаменяемы по своим требованиям.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты: |

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. N 1).

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 28548, ГОСТ ISO 9000, [1] и [2], а также следующие термины с соответствующими определениями:

(Измененная редакция, Изм. N 1).

3.1 анализ плавки (heat analysis): Результат химического анализа плавки по данным изготовителя металла.

3.2 бесшовная труба (seamless pipe): Трубное изделие из деформированной стали, изготовленное без сварного шва.

Примечание - Бесшовные трубы изготовляют способом горячей деформации, при необходимости, с последующей холодной деформацией или термообработкой, или их сочетанием, обеспечивающим получение требуемых формы, размеров и свойств.

3.3 вагонный груз (carload): Определенное количество труб, погруженных изготовителем в железнодорожный вагон для дальнейшей поставки.

3.4 верхняя критическая температура (upper critical temperature

): Температура начала превращения аустенита в феррит при охлаждении.

3.5 выборка от контрольной партии (inspection lot sample): Одна или более единиц продукции, отобранных от партии и представляющих ее.

3.6 высаженный конец (upset, upset end): Участок на конце трубы, полученный способом горячего прессования, с повышенной толщиной стенки и наружным и/или внутренним диаметром, отличающимся от тела трубы. Высаженный наружу конец имеет наружный диаметр, превышающий наружный диаметр тела трубы. |

Примечание - Термин введен с целью уточнения понятия и отличия от термина 3.7.

3.7 высадка (upset): Технологическая операция выполнения высаженного конца трубы. |

Примечание - Термин введен с целью уточнения понятия процесса.

3.8 дефект (defect): Несовершенство, имеющее размер, достаточный для отбраковки изделия на основании критериев, установленных настоящим стандартом.

3.9 заготовка для укороченных труб (pup-joint material): Обсадная или насосно-компрессорная труба, труба для потайных обсадных колонн, непрерывнолитая заготовка или горячекатаная непрерывнолитая заготовка, используемая для изготовления укороченной трубы.

3.10 (Исключен, Изм. N 1).

3.11 потребитель (consumer): Сторона, несущая ответственность за определение требований при заказе изделия и оплату заказа.

3.12 закалочная трещина (quench crack): Трещина в стали, вызванная напряжениями, возникающими при превращении аустенита в мартенсит.

Примечание - Превращение аустенита в мартенсит сопровождается увеличением объема.

3.13 иерархия образцов для испытания (hierarchy of test specimen): Расположение вариантов ориентации и размеров образцов в порядке от высшей ступени к низшей в соответствии с приоритетностью применения для испытания. |

Примечание - Термин введен с целью уточнения понятия.

3.14 изготовитель (manufacturer): В зависимости от контекста - трубное предприятие, обработчик изделий, нарезчик резьбы, изготовитель муфт или укороченных труб, изготовитель соединительных деталей.

3.15 исходная заготовка для соединительных деталей (initial accessory material): Бесшовная обсадная или насосно-компрессорная труба, бесшовная толстостенная труба, бесшовная механически обработанная труба, непрерывнолитая заготовка, горячекатаная непрерывнолитая заготовка или горячекованая поковка, используемая для изготовления заготовки для соединительных деталей.

3.16 контролируемое охлаждение (controlled cooling): Охлаждение от повышенной температуры предварительно установленным способом для предотвращения нежелательного упрочнения, растрескивания, внутренних напряжений или получения необходимой микроструктуры или механических свойств.

3.17 контрольная партия, партия (inspection lot, lot): Определенное количество продукции, изготовленное в условиях, считающихся одинаковыми по определенному показателю.

3.18 линейное несовершенство (linear imperfection): Несовершенство, длина которого значительно превышает его ширину, такое как плена, закаты, трещина, задир, подрез, царапина и др.

3.19 локальная термическая обработка (local heat treatment): Нормализация сварного соединения электросварных труб, предназначенная для снятия напряжений и выравнивания структуры зоны термического влияния после сварки. |

Примечание - Термин введен с целью уточнения понятия процесса.

3.20 муфта (coupling): Цилиндр с внутренней резьбой для соединения двух труб с резьбовыми концами.

3.21 муфтовая заготовка (coupling blank): Заготовка для муфт без резьбы, используемая для изготовления одной муфты.

3.22 насосно-компрессорная труба (tubing): Труба, размещаемая в скважине и служащая для подъема продукции скважины или нагнетания рабочей среды.

3.23 нарезчик резьбы (threader): Предприятие, эксплуатирующее оборудование, предназначенное для нарезания резьбы, и имеющее необходимые средства для контроля резьбы. |

Примечание - Термин введен с целью уточнения понятия.

3.24 нелинейное несовершенство (non-linear imperfection): Несовершенство, длина которого соизмерима с его шириной, такое как раковина, вмятина со скругленным (плоским) дном и другие.

3.25 несовершенство (imperfection): Несплошность стенки или поверхности изделия, которая может быть выявлена визуальным контролем и/или методами неразрушающего контроля, указанными в таблице С.70 настоящего стандарта (приложение С).

3.26 обработчик (processor): Предприятие, эксплуатирующее оборудование, предназначенное для термообработки труб, изготовленных трубным предприятием.

3.27 обсадная труба (casing): Труба, опускаемая с поверхности для крепления стенок буровой скважины.

3.28 плавка (heat): Металл, полученный за один цикл процесса выплавки.

3.29 прерванная закалка (interrupted quenching): Закалка, при которой труба удаляется из закалочной среды при температуре, существенно превышающей температуру закалочной среды.

3.30 приемка, контроль (inspection): Процесс измерения, изучения, испытания или сравнения единицы продукции с установленными требованиями.

3.31 продукция, изделие (product): Труба, муфта, заготовка для соединительных деталей, трубная заготовка для муфт и муфтовая заготовка по отдельности и в совокупности.

3.32 размер контрольной партии (inspection lot size): Количество единиц продукции в контрольной партии.

3.33 резьбовая предохранительная деталь (thread protector): Элемент (колпак, кольцо, вставка, ниппель), служащий для защиты резьбы и уплотнений при хранении, транспортировании и погрузочно-разгрузочных работах.

3.34 рулонный прокат (skelp): Горячекатаная стальная полоса, используемая для производства электросварных труб.

3.35 свинчивание вручную (handling tight): Достаточное свинчивание, при котором муфта не может быть развинчена без применения ключа.

3.36 соединение (connection): Резьбовое соединение трубных компонентов.

3.37 соединительные детали для обсадных и насосно-компрессорных труб (casing and tubing accessory): Отдельные трубные элементы (переходники, воронки, ниппели, предохранительные муфты и пр.), используемые для обеспечения конструкционной целостности и герметичности трубных колонн и удобства выполнения каких-либо других функций.

Примечание - К соединительным деталям не относятся муфты, на которые распространяется настоящий стандарт.

3.38 специальная отделка концов (special end finish): Резьбовое соединение с формой профиля и размерами, не предусмотренными настоящим стандартом.

(Измененная редакция, Изм. N 1).

3.39 труба (pipe): Общее наименование обсадной, насосно-компрессорной трубы, трубы для потайных обсадных колонн, трубы без резьбы, переводника и укороченной трубы.

(Измененная редакция, Изм. N 1).

3.40 труба без резьбы для потайных обсадных колонн (plain-end casing for liner): Труба без резьбы, имеющая толщину стенки, превышающую указанную для обсадных труб группы прочности J55.

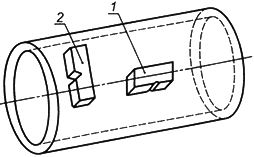

3.41 трубная заготовка для муфт (coupling stock): Бесшовная толстостенная труба или бесшовная механически обработанная труба, используемая для изготовления нескольких муфтовых заготовок.

3.42 трубное предприятие (pipe mill): Предприятие, эксплуатирующее оборудование для изготовления труб.

3.43 укороченная труба (pup-joint): Обсадная, насосно-компрессорная труба или труба для потайных обсадных колонн длиной менее предусмотренной для группы длин 1 в таблице С.30.

3.44 электросварная труба (electric-welded pipe): Труба с одним продольным швом, полученным электросваркой сопротивлением или индукционной сваркой, без добавления присадочного металла, в процессе которой свариваемые кромки механически сжимаются, а тепло для сварки выделяется за счет сопротивления протеканию электрического тока.

3.45 переводник (crossover): Обсадная или насосно-компрессорная труба, в том числе укороченная труба, концы которой имеют одинаковые заданные размеры, но резьбовые соединения разного типа. Примечание - Термин введен с целью уточнения отличия переводника от обсадной или насосно-компрессорной трубы, концы которой имеют одинаковые резьбовые соединения одного типа. |

Пункт 3.45 (Введен дополнительно, Изм. N 1).

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения: AM - заготовка для соединительных деталей; ВС - тип упорного соединения обсадных труб с трапецеидальной резьбой; С - специальная муфта (кроме ссылок на химический элемент углерод); CS - трубная заготовка для муфт; EU - тип соединения насосно-компрессорных труб с высаженными наружу концами с закругленной треугольной резьбой; EW - процесс изготовления электросварных труб; HBW - твердость по Бринеллю при внедрении шарика из карбида вольфрама; HRC - твердость по шкале С Роквелла при внедрении алмазного конусного наконечника; LC - тип соединения обсадных труб с удлиненной закругленной треугольной резьбой; N - нормализация; NT - нормализация и отпуск; NU - тип соединения насосно-компрессорных труб с треугольной резьбой; |

NW - локальная нормализация сварного соединения; |

РЕ - трубы без резьбы с высадкой и без высадки; PSL - уровень требований к продукции; QT - закалка и отпуск; R1, R2, R3 - группы длин; RC - обычная муфта; RCC - обычная муфта со специальной фаской; S - процесс изготовления бесшовных труб (кроме ссылок на химический элемент серу); SCC - специальная муфта со специальной фаской; SR - дополнительное требование; SSC - сульфидное коррозионное растрескивание под напряжением; SC - тип соединения обсадных труб с короткой закругленной треугольной резьбой; |

ИСО - Международная организация по стандартизации; |

(Измененная редакция, Изм. N 1).

5 Информация, предоставляемая потребителем

5.1 Обсадные трубы

5.1.1 При запросе или оформлении заказа на трубы, изготовляемые по настоящему стандарту, потребитель должен указать в заказе следующие сведения, в соответствии с приведенными ссылками:

1) стандарт | ГОСТ Р 53366 (ИСО 11960) | |

2) количество | ||

3) вид изделия: | ||

а) обсадные трубы: | ||

- без резьбы | 8.12.1, таблица С.1 | |

- с резьбой для соединений типа SC, LC, ВС, ОТТМ, ОТТГ | 8.12.2, таблица С.1 | |

- с муфтами или без муфт | 8.12.2 | |

- со специальными муфтами (если предусмотрены) | 8.12.2, 9.8, таблица С.25 | |

b) трубы без резьбы для потайных обсадных колонн | 8.12.1, таблица С.2 | |

с) переводники для обсадных колонн: | ||

- типы соединения концов | 8.12.2, 8.12.8, таблица С.1 | |

- с муфтами или без муфт | 8.12.2 | |

- со специальными муфтами, если предусмотрено | 8.12.2, 9.8, таблица С.25 | |

|

| |

5) заданную толщину стенки | таблицы С.1 и С.2 | |

6) группу прочности и тип (если предусмотрен) | таблицы С.1, С.2, С.5 | |

7) группу длин или длину укороченных труб и переводников | 8.6, таблица С.30 | |

8) способ производства труб (бесшовные или электросварные) | 6.1, таблица С.4 | |

9) дату поставки и указания по отгрузке | раздел 12 | |

10) необходимость инспекции, проводимой потребителем | приложение В |

(Измененная редакция, Изм. N 1).

5.1.2 Следующие требования, если они предусмотрены, в соответствии с приведенными ссылками, потребитель может указать в заказе на поставку:

1) вид термообработки | 6.2, таблица С.4 | |

2) содержание вязкой составляющей в изломе образцов после испытаний на ударный изгиб | 7.3.1 | |

3) пониженная температура испытания на ударный изгиб | 7.3.7 | |

4) испытание на ударный изгиб для групп прочности N80 тип Q, класса 2 (кроме М65) и Р110 | 7.5.6, А.9 SR16 | |

5) поставка стыкованных труб | 8.7 | |

6) контроль альтернативной оправкой | 8.10 | |

7) поставка труб с ненавинченными муфтами | 8.14 | |

8) свинчивание с муфтами вручную | 8.14 | |

9) альтернативная группа прочности или режим термообработки муфт | 9.2 | |

10) поставка муфт с уплотнительными кольцами | 9.11, A.7 SR13 | |

11) поставка муфт со специальной фаской | 9.8, 9.12 | |

12) анализ плавки и дополнительные анализы | 10.3 | |

13) дополнительная маркировка | раздел 11 | |

14) нанесение покрытия | 12.1 | |

15) документ о качестве | 13.2, A.8 SR15 | |

16) уровень требований к продукции PSL-2 или PSL-3 | приложение Е |

5.1.3 Следующие требования, в соответствии с приведенными ссылками, могут быть согласованы между потребителем и изготовителем:

1) электросварные трубы групп прочности Р110, Q125 и Q135 | 6.1, А.5 SR11 | |

2) холодная ротационная правка без последующего нагрева для групп прочности Q125 и Q135 | 6.3.5 | |

3) статистические испытания на ударный изгиб | 7.3.8, A.6 SR12 | |

4) альтернативный коэффициент F для статистических испытаний на ударный изгиб | A.6.2 SR12.2 | |

5) испытание на ударный изгиб нетермообработанных труб класса 1 | 7.5.1, А.9 SR16 | |

6) испытание на стойкость к сульфидному растрескиванию под напряжением для групп прочности С90, Т95 и L80 тип 1 | 7.14, A.11 SR23 | |

7) резьбовая и консервационная смазки | 8.14 | |

8) механическая обработка всей поверхности муфтовых заготовок для групп прочности Q125 и Q135 | 9.6, А.4 SR9 | |

9) поставка труб с комбинированными муфтами | 9.9 | |

10) поставка труб с переходными муфтами | 9.10 | |

11) отмена неразрушающего контроля муфт для класса 1, групп прочности Н40, J55, K55 и K72 | 9.14.3 | |

12) обработка поверхности резьбы для групп прочности Q125 и Q135 | 9.17 | |

13) образцы уменьшенного сечения для испытания на растяжение для групп прочности Q125 и Q135 | 10.4.6 | |

14) дополнительный контроль твердости для групп прочности М65 и L80 | 10.6.2 | |

15) дополнительный контроль твердости для групп прочности С90 и Т95 | 10.6.2 | |

16) испытательное гидростатическое давление для труб без резьбы | 10.12.2 | |

17) испытательное гидростатическое давление для труб с муфтами при свинчивании вручную | 10.12.2 | |

18) гидростатическое испытание труб без резьбы и укороченных труб для групп прочности Q125 и Q135 | 10.12.2 | |

19) гидростатическое испытание при альтернативном давлении | 10.12.3 | |

20) неразрушающий контроль | 10.15, A.2 SR1, А.3 SR2, А.5 SR11 | |

21) требования к маркировке | раздел 11 | |

22) предохранители резьбы | 12.2 | |

23) обсадные трубы для соединения LC с повышенной герметичностью | A.10 SR22 | |

24) специальные наружный диаметр и толщина стенки | 8.2 | |

25) специальная отделка концов труб, муфт и укороченных труб | 8.12.8, 9.13.2 | |

26) критическая толщина стенки муфт со специальной отделкой концов | 7.4.6 | |

27) альтернативные требования к прокаливаемости для изделий толщиной стенки 30 мм и более | 7.10.3 | |

28) поставка труб в другом интервале длин | 8.6 |

(Измененная редакция, Изм. N 1).

5.2 Насосно-компрессорные трубы

5.2.1 При запросе или оформлении заказа на трубы, изготовляемые в соответствии с настоящим стандартом, потребитель должен указать в заказе следующие сведения, в соответствии с приведенными ссылками:

1) стандарт | ГОСТ Р 53366 (ИСО 11960) | |

2) количество | ||

3) вид изделия: | ||

а) насосно-компрессорные трубы: | ||

- без резьбы | 8.12.1, таблица С.3 | |

- с резьбой для соединений NU, EU, НКТ, НКТВ, НКМ | 8.12.3, таблица С.3 | |

- с муфтами или без муфт | 8.12.3 | |

- со специальными муфтами, если применимы | 8.12.3, 9.8, таблица С.26 | |

- с муфтами со специальной фаской, если применимы | 9.8, таблица С.3 | |

б) переводники для насосно-компрессорных колонн: | ||

- типы соединения концов | 8.12.3, 8.12.8, таблица С.3 | |

- с муфтами или без муфт | 8.12.3 | |

- со специальными муфтами, если применимы | 8.12.3, 9.8, таблица С.26 | |

- с муфтами со специальной фаской, если применимы | 9.8, таблица С.3 | |

4) заданный наружный диаметр | таблица С.3 | |

5) заданную толщину стенки | таблица С.3 | |

6) группу прочности и тип (если применим) | таблицы С.3 и С.5 | |

7) группу длин или длину укороченных труб и переводников | 8.6, таблица С.30 | |

8) способ производства труб (бесшовные или электросварные) | 6.1, таблица С.4 | |

9) дату поставки и указания по отгрузке | раздел 12 | |

10) необходимость инспекции, проводимой потребителем | приложение В |

(Измененная редакция, Изм. N 1).

5.2.2 Следующие требования, если они предусмотрены, в соответствии с приведенными ссылками, потребитель может указать в заказе на поставку:

1) вид термообработки | 6.2, таблица С.4 | |

2) содержание вязкой составляющей в изломе образцов после испытаний на ударный изгиб | 7.3.1 | |

3) испытание на ударный изгиб для групп прочности N80 тип Q, класса 2 (кроме М65) и Р110 | 7.5.6, А.9 SR16 | |

4) длина высаженной части для соединения EU - стандартная или увеличенная | 8.11.6 | |

5) скругленные торцы труб для соединения EU | 8.12.4 | |

6) свинчивание с муфтами вручную | 8.14 | |

7) поставка труб с ненавинченными муфтами | 8.14 | |

8) альтернативная группа прочности или режим термообработки муфт | 9.2 | |

9) поставка муфт с уплотнительными кольцами | 9.11, A.7 SR13 | |

10) анализ плавки и дополнительные анализы | 10.3 | |

11) дополнительная маркировка | раздел 11 | |

12) нанесение покрытия | 12.1 | |

13) документ о качестве | 13.2, A.8 SR15 | |

14) уровень требований к продукции PSL-2 или PSL-3 | приложение Е |

5.2.3 Следующие положения, в соответствии с приведенными ссылками, могут быть согласованы между потребителем и изготовителем:

1) электросварные трубы групп прочности Р110 и Q135 | 6.1, A.5 SR11 | |

2) холодная ротационная правка без последующего нагрева для группы прочности Q135 | 6.3.5 | |

3) испытание на ударный изгиб нетермообработанных труб класса 1 | 7.5.1, А.9 SR16 | |

4) испытание на стойкость к сульфидному растрескиванию под напряжением для групп прочности С90, Т95 и L80 тип 1 | 7.14, А.11 SR23 | |

5) резьбовая и консервационная смазки | 8.14 | |

6) механическая обработка поверхности муфтовых заготовок для групп прочности Q125 и Q135 | 9.6.2, A.4 SR9 | |

7) поставка труб с комбинированными муфтами | 9.9 | |

8) поставка труб с переходными муфтами | 9.10 | |

9) отмена неразрушающего контроля муфт для класса 1, групп прочности Н40, J55, K55 и К72 | 9.14.3 | |

10) дополнительный контроль твердости для групп прочности М65 и L80 | 10.6.2 | |

11) дополнительный контроль твердости для групп прочности С90 и Т95 | 10.6.2 | |

12) испытательное гидростатическое давление для труб без резьбы | 10.12.2 | |

13) испытательное гидростатическое давление для труб с муфтами при свинчивании вручную | 10.12.2 | |

14) гидростатическое испытание труб без резьбы и укороченных труб для группы прочности Q135 | 10.12.2 | |

15) гидростатическое испытание при альтернативном давлении | 10.12.3 | |

16) неразрушающий контроль | 10.15, А.2 SR1, А.3 SR2, A.5 SR11 | |

17) требования к маркировке | раздел 11 | |

18) резьбовые предохранители | 12.2 | |

19) специальные наружный диаметр и толщина стенки | 8.2 | |

20) специальная отделка концов труб, муфт и укороченных труб | 8.12.8, 9.13.3 | |

21) критическая толщина стенки для муфт со специальной отделкой концов | 7.4.6 | |

22) обсадные трубы, применяемые в качестве насосно-компрессорных труб | 8.2, таблицы С.1 и С.30 | |

23) альтернативные требования к прокаливаемости для изделий толщиной стенки 30 мм и более | 7.10.3 | |

24) поставка труб в другом интервале длин | 8.6 |

(Измененная редакция, Изм. N 1).

5.3 Трубные заготовки для муфт и заготовки* для соединительных деталей

________________

* Слово "заготовки" в наименовании пункта 5.3 в оригинале выделено курсивом. - .

5.3.1 При запросе или оформлении заказа на трубные заготовки для муфт или заготовки для соединительных деталей, изготовляемые в соответствии с настоящим стандартом, потребитель должен указать в заказе следующие сведения в соответствии с приведенными ссылками:

1) стандарт | ГОСТ Р 53366 (ИСО 11960) | |

2) количество | ||

3) вид изделия: | ||

а) трубные заготовки для муфт | 1.1 | |

b) заготовки для соединительных деталей: | ||

- для обсадных труб для соединений SC, LC, ВС, ОТТМ, ОТТГ | 1.1 | |

- для насосно-компрессорных труб для соединений NU, EU, НКТ, НКТВ, НКМ | 1.1 | |

4) наружный диаметр и предельные отклонения | 8.3 | |

5) толщину стенки и предельные отклонения | 8.4 | |

6) предельное отклонение от прямолинейности | 8.9 | |

7) длину и предельные отклонения при поставке мерной длины | 8.6 | |

8) группу прочности и тип (если применим) | таблица С.5 | |

9) требования к ударному изгибу или критическую толщину стенки | 7.4 | |

10) срок поставки и указания по отгрузке | раздел 12 | |

11) необходимость инспекции, проводимой потребителем | приложение В |

(Измененная редакция, Изм. N 1).

5.3.2 Следующие требования, если они предусмотрены, в соответствии с приведенными ссылками, потребитель может указать в заказе на поставку:

1) вид термообработки | 6.2, таблица С.4 | |

2) содержание вязкой составляющей в изломе образцов после испытаний на ударный изгиб | 7.3.1 | |

3) анализ плавки и дополнительные анализы | 10.3 | |

4) испытание на ударный изгиб нетермообработанных заготовок для соединительных деталей класса 1 | 7.5.1, A.9 SR16 | |

5) испытание на ударный изгиб заготовок для соединительных деталей групп прочности N80 тип Q, класса 2 (кроме М65) и Р110 | 7.5.6, А.9 SR16 | |

6) дополнительная маркировка | раздел 11 | |

7) документ о качестве | 13.2, A.8 SR15 | |

8) уровень требований к продукции PSL-2 или PSL-3 | приложение Е |

5.3.3 Следующие требования, в соответствии с указанными ссылками, могут быть согласованы между потребителем и изготовителем: | ||

1) испытание на стойкость к сульфидному растрескиванию под напряжением для групп прочности С90, Т95 и L80 тип 1 | 7.14, A.11 SR23 | |

2) критическая толщина стенки соединительных деталей для соединений со специальной отделкой концов | 7.6.6 | |

3) альтернативные требования к прокаливаемости для изделий толщиной стенки 30 мм и более | 7.10.3 |

(Измененная редакция, Изм. N 1).

6 Способ производства

6.1 Общие положения

Изделия различных групп прочности и видов, поставляемые по настоящему стандарту, должны быть изготовлены по технологии, обеспечивающей получение мелкого зерна в стали. Сталь, изготовленная по такой технологии, содержит один или несколько элементов, способствующих измельчению зерна, таких как алюминий, ниобий, ванадий или титан в количестве, обеспечивающем получение стали с мелкозернистой аустенитной структурой.

Изделия, поставляемые по настоящему стандарту, должны быть бесшовными или электросварными, как установлено в таблице С.4 или указано в заказе на поставку.

Бесшовные трубы должны быть изготовлены из заготовок, полученных способом непрерывной разливки стали. Для изготовления труб должны быть использованы непрерывнолитые заготовки или горячекатаные непрерывнолитые заготовки. |

Укороченные трубы должны быть изготовлены из обсадных, насосно-компрессорных труб или труб для потайных обсадных колонн.

Муфты должны быть изготовлены из бесшовных труб или горячекованых поковок.

Трубные заготовки для муфт должны быть изготовлены из бесшовных труб.

Заготовки для соединительных деталей для обсадных и насосно-компрессорных труб должны быть изготовлены из бесшовных труб или горячекованых поковок.

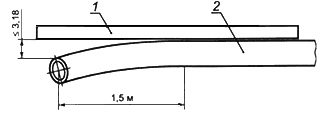

Трубные изделия могут быть изготовлены способом горячей и холодной деформации. Не допускается поставка холоднодеформированных трубных изделий без соответствующей термообработки.

Электросварные изделия должны быть изготовлены из горячекатаного рулонного проката. |

Электросварные трубы групп прочности Р110, Q125 и Q135 поставляют только в том случае, если в заказе на поставку указано дополнительное требование А.5 SR11.

6.2 Термообработка

6.2.1 Изделия должны быть термообработаны в соответствии с документированной процедурой, как установлено в таблице С.3 для конкретной группы прочности и вида изделия и как указано в заказе на поставку. Термообработка изделий должна быть проведена по всему объему. Термообработка труб с высаженными концами должна быть проведена по всему объему после высадки. Допускается термообработка муфтовых заготовок, укороченных труб, коротких переводников и заготовок для соединительных деталей в виде отдельных изделий. Трубы после горячей прокатки на редукционном или калибровочном стане должны считаться нормализованными при условии, если температура труб на выходе из стана выше верхней критической температуры для обрабатываемой стали, а охлаждение труб происходит на воздухе.

Сварное соединение электросварных труб, не подвергаемых термообработке по всему объему, должно быть подвергнуто после сварки локальной термообработке при температуре не ниже 540°С или обработано таким образом, чтобы структура металла шва не содержала неотпущенного мартенсита.

(Измененная редакция, Изм. N 1).

6.2.2 Класс 1

Изделия группы прочности N80 тип 1 должны быть подвергнуты по выбору изготовителя нормализации или нормализации и отпуску. Допускается по выбору изготовителя электросварные трубы группы прочности N80 тип 1 подвергать нормализации или нормализации и отпуску по всему объему или локальной нормализации только сварного соединения. Изделия группы прочности N80 тип Q должны быть подвергнуты закалке и отпуску по всему объему, допускается прерванная закалка с последующим контролируемым охлаждением. Обсадные трубы групп прочности J55 и K55 и насосно-компрессорные трубы группы прочности J55 и К72 могут быть подвергнуты термообработке (таблица С.4) по выбору изготовителя, если в заказе на поставку не указан специальный вид термообработки, приведенный в сноске b) таблицы С.4.

Примечание - В настоящем стандарте, если обозначение N80 приведено без указания типа, оно охватывает группы прочности N80 тип 1 и N80 тип Q. |

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

6.2.3 Класс 2

По требованию потребителя изготовитель должен предоставить доказательства того, что технология проведения отпуска обеспечивает температуру трубы не ниже минимальной допустимой температуры отпуска.

При температуре отпуска ниже 620 °С возможно охрупчивание стали группы прочности L80 тип 13Cr. Однако если изделие соответствует всем требованиям 7.3, 7.4.5, 7.5.3 и 10.7, допускается снижение температуры отпуска, но не ниже 593 °С.

Примечание - В настоящем стандарте, если обозначение L80 приведено без указания типа, оно охватывает группы прочности L80 тип 1, L80 тип 9Сr и L80 тип 13Сr, обозначение С90 без указания типа охватывает группы прочности С90 тип 1 и С90 тип 2, обозначение Т95 без указания типа охватывает группы прочности Т95 тип 1 и Т95 тип 2.

6.2.4 Классы 3 и 4

Изделия, поставляемые по настоящему стандарту, должны быть подвергнуты закалке и отпуску.

Примечание - В настоящем стандарте, если обозначение Q125 приведено без указания типа, оно охватывает группы прочности Q125 всех типов. |

6.3 Правка

6.3.1 Классы 1 и 3

Особых способов правки не требуется.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

6.3.2 Группы прочности М65 и L80

После окончательной термообработки трубы групп прочности М65 и L80 не допускается подвергать холодной деформации, кроме той, которая свойственна обычному процессу правки. Ротационная правка труб групп прочности М65 и L80 при температурах ниже 480 °С не должна оставлять следов от валков с твердостью, превышающей указанную в таблице С.6, однако:

- следы от валков, которые не могут быть определены на ощупь и не имеют измеримой деформации поверхности, допускаются без дальнейшей оценки;

- следы от валков, не грубее описанных выше и по результатам проверки в соответствии с документированной процедурой имеющие твердость, не превышающую указанную в таблице С.6, допускаются без дальнейшей оценки;

- трубы с грубыми следами от валков должны быть забракованы или подвергнуты термообработке для снятия напряжений при температуре не ниже 480 °С.

6.3.3 Группа прочности R95

Трубы группы прочности R95 после окончательной термообработки не допускается подвергать холодной деформации растяжением или раздачей, кроме той, которая свойственна обычному процессу правки, и холодной деформации сжатием, превышающей 3%.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

(Измененная редакция, Изм. N 1).

6.3.4 Группы прочности С90 и Т95

Трубы групп прочности С90 и Т95 допускается подвергать холодной ротационной правке при условии, если после этой операции трубы нагревают для снятия напряжений до температуры не ниже 480 °С. При необходимости допускается легкая правка таких труб под прессом.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

6.3.5 Группы прочности Q125 и Q135

Допускается правка изделий групп прочности Q125 и Q135 на правильном прессе или горячая ротационная правка при температуре конца правки не ниже 400 °С, если в заказе на поставку нет иных указаний. Если горячая ротационная правка невозможна, изделия могут быть подвергнуты холодной ротационной правке при условии, если после этой операции трубы нагревают до температуры не ниже 510 °С для снятия напряжений. Трубы могут быть подвергнуты холодной ротационной правке без последующего нагрева для снятия напряжений только по согласованию между потребителем и изготовителем.

6.4 Прослеживаемость

6.4.1 Общие положения

Изготовитель должен установить и выполнять процедуры сохранения идентификации плавки и/или партии до окончания проведения всех требуемых испытаний этой плавки и/или партии и получения результатов, соответствующих требованиям настоящего стандарта.

6.4.2 Присвоение номеров изделиям групп прочности С90, Т95, Q125 и Q135

На изделия должны быть нанесены порядковые номера. Изготовитель несет ответственность за сохранение идентификации изделий до момента получения их потребителем.

Каждой трубе должен быть присвоен индивидуальный номер для того, чтобы данные испытаний могли быть соотнесены с конкретными трубами. Кроме того, если указано дополнительное требование А.6 SR12, номер должен указывать последовательность, в которой проводился отпуск труб, так чтобы можно было повторить испытания в соответствии с А.6.3 SR12.3.

Каждой трубной заготовке для муфт, муфтовой заготовке, муфте, укороченной трубе или заготовке для соединительных деталей должен быть присвоен индивидуальный номер для того, чтобы данные испытаний могли быть соотнесены с конкретными изделиями. Если от заготовки, подвергнутой термообработке по всей длине, отрезают отдельные длины, каждая из них должна получить такой же номер, что и исходная заготовка. Если изделия подвергают термообработке в виде муфтовых заготовок или отдельных изделий, каждому изделию должен быть присвоен индивидуальный номер термообработанной партии (10.2.3). Кроме того, если муфты, укороченные трубы или заготовки для соединительных деталей подвергают термообработке в виде муфтовых заготовок или отдельных изделий на непрерывной технологической линии, изделия, составляющие одну партию, должны быть пронумерованы в порядке, соответствующем последовательности, в которой они были термообработаны.

6.5 Технологические процессы, требующие валидации

Заключительные операции, выполняемые при изготовлении изделий, влияющие на их соответствие требованиям настоящего стандарта (кроме химического состава и размеров), должны пройти процедуру валидации.

Процессы, требующие валидации:

- для бесшовных изделий в состоянии после прокатки: операция заключительного подогрева и калибровка изделий в горячем состоянии или редуцирование; высадка и холодная обработка, если применимы;

- для бесшовных термообработанных изделий: термообработка;

- для электросварных труб в состоянии после прокатки: калибровка и сварка шва; термообработка шва и высадка, если применимы;

- для электросварных термообработанных труб: сварка шва и термообработка труб по всему объему.

7 Требования к материалу

7.1 Химический состав

Химический состав изделий должен соответствовать требованиям, приведенным в таблице С.5 для соответствующей группы прочности и типа.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

7.2 Свойства при растяжении

7.2.1 Общие положения

Изделия должны соответствовать требованиям к свойствам при растяжении, указанным в таблице С.6.

Свойства при растяжении насосно-компрессорных труб с высаженными концами, за исключением удлинения высаженных концов, должны соответствовать требованиям, установленным для тела труб. В спорных случаях свойства высаженных концов труб (кроме удлинения) должны быть определены на образце для испытания на растяжение, вырезанном из высаженного конца труб. Протокол испытаний должен быть доступен потребителю.

7.2.2 Удлинение

Минимальное удлинение вычисляют по следующей формуле

, (1)

, (1)

где - минимальное удлинение на расчетной длине образца 50,0 мм, %, округленное с точностью до 0,5% - для значений менее 10,0% и до 1% - для значений 10,0% и более;

- площадь поперечного сечения образца для испытания на растяжение, мм

, рассчитываемая по заданному наружному диаметру или номинальной ширине образца и заданной толщине стенки, округляемая с точностью до 10 мм

, или равная 490 мм

, что меньше;

- заданный минимальный предел прочности, МПа.

Минимальное удлинение для обоих типов цилиндрических образцов (диаметром 9,0 мм с расчетной длиной 45,0 мм и диаметром 12,5 мм с расчетной длиной 62,5 мм) должно быть определено при площади поперечного сечения , равной 130 мм

.

Требования к минимальному значению удлинения для различных типов образцов для испытания на растяжение и различных групп прочности приведены в таблице С.7

7.2.3 Предел текучести и предел прочности

Предел текучести равен растягивающему напряжению, необходимому для получения значения удлинения под нагрузкой, указанного в таблице С.6 и определяемого экстензометром.

Предел прочности |

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

7.3 Испытание на ударный изгиб*. Общие требования

________________

* Слова "Испытание на ударный изгиб" в наименовании пункта 7.3 в оригинале выделены курсивом. - .

7.3.1 Оценка результатов испытания

Испытанию должен быть подвергнут комплект из трех образцов, отобранных из одного участка одного трубного изделия. Среднее значение результатов испытаний трех образцов должно быть равно или превышать требуемое значение поглощенной энергии, указанное в 7.4-7.6. На одном образце допускается поглощенная энергия ниже требуемого значения, но не ниже двух третей требуемого значения.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

7.3.2 Критическая толщина стенки

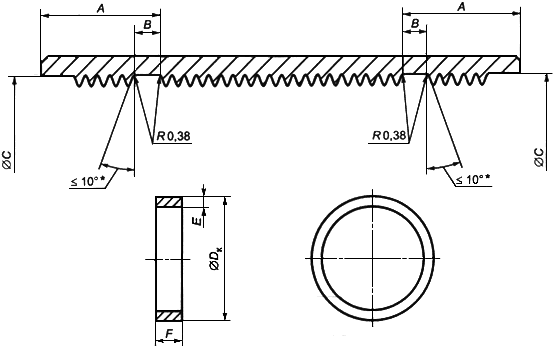

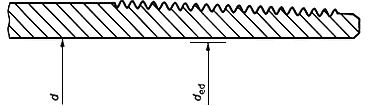

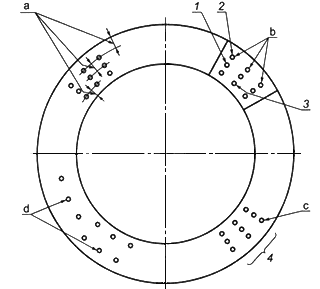

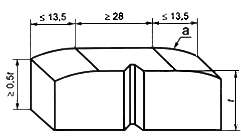

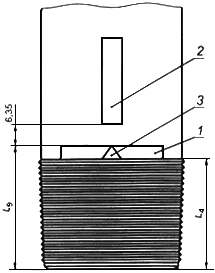

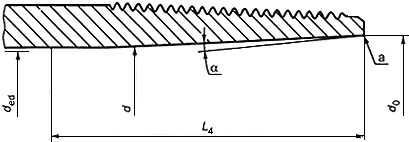

Требования к поглощенной энергии основаны на критической толщине стенки изделий. Критической толщиной стенки муфт для соединений SC, LC, ВС, ОТТМ, EU, NU, HКT и НКТВ является толщина стенки во впадине профиля резьбы посередине муфты, для соединений ОТТГ и НКМ - толщина стенки во впадине профиля резьбы в плоскости торца трубы, рассчитанная по заданному диаметру муфты и заданным размерам резьбы. Критическая толщина стенки муфт для резьбовых соединений, предусмотренных настоящим стандартом, указана в таблице С.8. Критической толщиной стенки для труб является заданная толщина стенки. Критическая толщина стенки трубных заготовок для муфт должна быть определена в соответствии с 7.4.7, заготовок для соединительных деталей - в соответствии с 7.6.6.

7.3.3 Размер и ориентация образца для испытаний

Если не могут быть изготовлены поперечные образцы полного размера (10х10 мм), должен быть применим наибольший из возможных поперечных образцов меньшего размера, перечисленных в таблице С.9. Если не может быть проведено или не допускается по 7.3.6 испытание поперечных образцов, должен быть применим наибольший из возможных продольных образцов, перечисленных в таблице С.9.

При применении поперечных образцов для испытания электросварных труб, надрез на образце должен быть расположен по линии сварного шва.

Если наружный диаметр или толщина стенки изделия не позволяют изготовить продольные образцы 1/2-размера или большего размера, изделие допускается не подвергать испытанию, однако изготовитель должен применять документированные химический состав и технологию, обеспечивающие получение поглощенной энергии удара, равной или превышающей минимальные заданные требования.

7.3.4 Иерархия образцов для испытания

Иерархия образцов для испытания по ориентации и размерам указана в таблице С.10.

7.3.5 Образцы альтернативного размера для испытаний

По своему выбору изготовитель может вместо образцов минимальных размеров, указанных в таблицах С.11-С.17, применять образцы альтернативных размеров, перечисленные в таблице С.9. Однако выбираемые образцы альтернативных размеров должны быть более высокой ступени иерархии (таблица С.10), чем указанные размеры, а требование к поглощенной энергии должно быть изменено с учетом ориентации и размера образца.

7.3.6 Образцы для испытаний меньших размеров

Требуемая поглощенная энергия для образцов меньшего размера, должна быть не менее значения, указанного для образца полного размера, умноженного на коэффициент, приведенный в таблице С.9. Не допускается применять для испытания образец меньшего размера, если полученное значение требуемой поглощенной энергии будет менее 11 Дж.

7.3.7 Температура испытаний

Испытания должны быть проведены при температуре 0 °С для всех групп прочности, кроме J55, K55 и К72. Испытания для групп прочности J55, K55 и К72 должны быть проведены при температуре 21 °С. Для любой группы прочности может быть указана потребителем или выбрана изготовителем альтернативная более низкая температура испытания. Допустимые отклонения температуры испытания не должны превышать ±3 °С.

При применении для испытаний изделий групп прочности J55, K55 и К72 образцов меньшего размера может быть необходимо снижение температуры испытания. Величина снижения температуры испытаний зависит от критической толщины стенки соединения и размера образца для испытаний. Если это необходимо, то снижение температуры испытания должно соответствовать значению, указанному в таблице С.11.

7.3.8 Статистические испытания на ударный изгиб для обсадных труб

Дополнительные требования по статистическим испытаниям на ударный изгиб, указанные в А.6 SR12, должны быть применимы по согласованию между потребителем и изготовителем.

7.3.9 Справочная информация

Справочная информация по механике разрушения, формулы и таблицы, применяемые для расчета требований к испытанию на ударный изгиб, приведены в [3].

7.4 Испытание на ударный изгиб*. Требования к поглощенной энергии для муфт, муфтовых заготовок и трубных заготовок для муфт

________________

* Слова "Испытание на ударный изгиб" в наименовании пункта 7.4 в оригинале выделены курсивом. - .

7.4.1 Общие положения

Требования к поглощенной энергии для муфт, с учетом ориентации и размера образца, должны быть равными или превышать требования, установленные в таблицах С.11-С.17. |

Трубные заготовки для муфт и муфтовые заготовки, пригодные для нескольких типов соединений, могут быть оценены при испытании, демонстрирующем их соответствие наиболее строгим требованиям. Ориентация и размер образца для испытания должны соответствовать самой высокой ступени иерархии, приведенной в таблице С.10, а требование к поглощенной энергии должно быть равным или превышать установленные требования.

7.4.2 Группа прочности Н40

Требования к поглощенной энергии удара не установлены.

Примечание - Дополнительные требования - А.9 SR16.

7.4.3 Группы прочности J55, К55 и К72

Поглощенная энергия удара, определенная на поперечном образце полного размера, должна быть не менее 20 Дж. Поглощенная энергия удара, определенная на продольном образце полного размера, должна быть не менее 27 Дж. В таблице С.11 приведены ориентация, минимальный размер образца для испытаний, требования к минимальной поглощенной энергии (с учетом размера образца) и снижение температуры испытания (если применимо) для муфт.

7.4.4 Группа прочности М65

Муфты группы прочности М65 не изготовляют. Для труб группы прочности М65 должны применяться муфты группы прочности L80 тип 1.

7.4.5 Группа прочности N80, классы 2 (кроме группы прочности М65), 3 и 4

В таблицах С.12-С.17 указаны ориентация, минимальный размер образца и требование к минимальной поглощенной энергии (с учетом размера образца) для муфт.

Требования к минимальной поглощенной энергии для образцов полного размера вычисляют по следующим формулам:

- для поперечных образцов (таблица С.18)

![]() или 20 Дж, что больше; (2)

или 20 Дж, что больше; (2)

- для продольных образцов (таблица С.19)

![]() или 41 Дж, что больше, (3)

или 41 Дж, что больше, (3)

где - минимальная поглощенная энергия, Дж;

![]() - максимальный требуемый предел текучести для группы прочности, МПа;

- максимальный требуемый предел текучести для группы прочности, МПа;

- критическая толщина стенки, рассчитанная по заданным размерам муфты, мм.

7.4.6 Муфты со специальной отделкой концов

Критическая толщина стенки муфт со специальной отделкой концов должна быть определена в соответствии с 7.3.2 или указана потребителем в заказе на поставку. Требования к поглощенной энергии должны соответствовать указанным в 7.4.1-7.4.5 и таблицах С.18, С.19.

7.4.7 Критическая толщина стенки трубных заготовок для муфт Если в заказе на поставку не указано иное, то в качестве критической толщины стенки трубных заготовок для муфт для соединений, предусмотренных настоящим стандартом, должна быть принята критическая толщина стенки муфт, приведенная в таблице С.8. |

7.5 Испытание на ударный изгиб*. Требования к поглощенной энергии для труб

________________

* Слова "Испытание на ударный изгиб" в наименовании пункта 7.5 в оригинале выделены курсивом. - .

7.5.1 Группы прочности Н40, J55, K55, К72 и N80 тип 1

Требования к поглощенной энергии не установлены.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

Примечание - Дополнительные требования к поглощенной энергии - А.9 SR16.

7.5.2 Группа прочности М65

Поглощенная энергия, определенная на поперечном образце полного размера, должна быть не менее 20 Дж. Поглощенная энергия, определенная на продольном образце полного размера, должна быть не менее 41 Дж.

7.5.3 Группы прочности N80 тип Q, L80, С90, R95, Т95 и Р110

Требования к минимальной поглощенной энергии для образцов полного размера приведены в таблицах С.20 и С.21.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

Требования к поглощенной энергии вычисляют по следующим формулам:

a) группы прочности N80 тип Q, L80, С90, R95, Т95:

- для поперечных образцов (таблица С.20)

![]() или 14 Дж, что больше; (4)

или 14 Дж, что больше; (4)

- для продольных образцов (таблица С.21)

![]() или 27 Дж, что больше; (5)

или 27 Дж, что больше; (5)

b) группа прочности Р110:

- для поперечных образцов (таблица С.20)

![]() или 20 Дж, что больше; (6)

или 20 Дж, что больше; (6)

- для продольных образцов (таблица С.21)

![]() или 41 Дж, что больше, (7)

или 41 Дж, что больше, (7)

где - минимальная поглощенная энергия, Дж;

![]() - минимальный требуемый предел текучести для группы прочности, МПа;

- минимальный требуемый предел текучести для группы прочности, МПа;

- заданная толщина стенки, мм.

(Измененная редакция, Изм. N 1).

7.5.4 Группы прочности Q125 и Q135

Требования к минимальной поглощенной энергии для образцов полного размера приведены в таблицах С.20 и С.21.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

Требования к поглощенной энергии вычисляют по следующим формулам:

- для поперечных образцов (таблица С.20)

![]() или 20 Дж, что больше; (8)

или 20 Дж, что больше; (8)

- для продольных образцов (таблица С.21)

![]() или 41 Дж, что больше, (9)

или 41 Дж, что больше, (9)

где - минимальная поглощенная энергия, Дж;

![]() - максимальный требуемый предел текучести для группы прочности, МПа;

- максимальный требуемый предел текучести для группы прочности, МПа;

- заданная толщина стенки, мм.

7.5.5 Образец для испытания

Расчетная толщина стенки трубы, необходимая для того, чтобы изготовить для испытания на ударный изгиб образцы полного размера, 3/4-размера и 1/2-размера, приведена в таблице С.22 для поперечных образцов, в таблице С.23 - для продольных образцов. Из таблиц С.22 и С.23 должен быть выбран наибольший из возможных образцов с расчетной толщиной стенки менее заданной толщины стенки испытуемой трубы.

7.5.6 Условия испытания

Для труб групп прочности М65, Q125 и Q135 испытание в соответствии с 10.7 является обязательным. Для всех остальных групп прочности, кроме Н40, J55, К55, К72 и N80 тип 1 (для которых не установлены требования по испытанию на ударный изгиб), соответствие требованиям 7.5.3 по выбору изготовителя может быть установлено по документированной процедуре, заменяющей испытание, если только в заказе на поставку не указано требование А.9 SR16, по которому испытание обсадных труб в соответствии с 10.7 является обязательным. Трубы, аттестованные по документированной процедуре, оказавшиеся при проведении последующих испытаний несоответствующими требованиям по поглощенной энергии удара, должны быть забракованы.

7.6 Испытание на ударный изгиб*. Требования к поглощенной энергии для заготовок* для соединительных деталей для обсадных и насосно-компрессорных труб

________________

* Слова "Испытание на ударный изгиб" и "заготовок" в наименовании пункта 7.6 в оригинале выделены курсивом. - .

7.6.1 Общие положения

Если из заготовок изготовляют соединительные детали с внутренней резьбой для соединений, предусмотренных настоящим стандартом, требование к минимальной поглощенной энергии для заготовок должно быть не ниже требований, указанных для данного соединения.

7.6.2 Заготовки для соединительных деталей с внутренней резьбой для соединений, предусмотренных настоящим стандартом

Требования должны соответствовать указанным в 7.4.1-7.4.5.

7.6.3 Заготовки для соединительных деталей с внутренней конической резьбой с натягом для соединений со специальной отделкой концов

Требования должны соответствовать указанным в 7.4.6.

7.6.4 Заготовки для соединительных деталей с наружной резьбой для соединений, предусмотренных настоящим стандартом, и соединений со специальной отделкой концов

Требования должны соответствовать указанным в 7.5.

7.6.5 Заготовки для соединительных деталей с внутренней резьбой без натяга для соединений со специальной отделкой концов

По согласованию между потребителем и изготовителем должны быть применимы требования А.9 SR16.

7.6.6 Критическая толщина стенки заготовок для соединительных деталей

Если в заказе на поставку не указано иное, то в качестве критической толщины стенки заготовок должна быть принята толщина стенки поперечного сечения соединительной детали с наименьшим отношением , где

- заданный наружный диаметр и

- расчетная толщина стенки детали в этом сечении.

Критическая толщина стенки заготовок для соединительных деталей с внутренней резьбой для соединений, предусмотренных настоящим стандартом, приведена в таблице С.8, a является заданным наружным диаметром соединения, соответствующим требованиям 9.6 и 9.8.

Для соединений со специальной отделкой концов в качестве критической толщины стенки заготовок для соединительных деталей с наружной резьбой должна быть принята заданная толщина стенки заготовок, для соединительных деталей с внутренней резьбой - расчетная толщина стенки детали в плоскости торца ниппельного конца трубы меньшего диаметра (если соединение выполняют механическим свинчиванием), указанная потребителем.

7.7 Максимальная твердость

7.7.1 Класс 2, кроме группы прочности R95*

_____________

* Измененная редакция, Изм. N 1.

Должны быть применимы следующие требования к твердости, если это предусмотрено в 10.6:

а) Группы прочности М65 и L80. Твердость по толщине стенки.

Отдельные значения твердости и/или средние значения твердости должны соответствовать требованиям таблицы С.6.

b) Группы прочности С90 и Т95. Поверхностная твердость (только если предусмотрено в 10.6).

Если значение твердости по Бринеллю или по шкале С Роквелла не превышает 255 HBW или 25,4 HRC соответственно, то образец или изделие являются соответствующими требованиям. Если какое-либо из значений твердости превышает 255 HBW или 25,4 HRC, то могут быть проведены два дополнительных испытания. Если какое-либо из значений твердости, полученных при повторном испытании, превышает 255 HBW или 25,4 HRC, изделие должно быть забраковано.

c) Группы прочности С90 и Т95. Твердость по толщине стенки.

Допускаются средние значения твердости по Роквеллу, не превышающие 25,4 HRC. Если какое-либо единичное значение твердости превышает 27,0 HRC, то изделие должно быть забраковано. Если среднее значение твердости находится в интервале между 25,4 HRC и 27,0 HRC, должен быть проведен повторный контроль.

d) Группы прочности С90 и Т95. Альтернативные требования к максимальной твердости.

По согласованию между потребителем и изготовителем максимальные средние значения твердости могут быть изменены по сравнению с указанными выше на основании результатов испытаний на стойкость к сульфидному растрескиванию под напряжением в соответствии с 7.14.

7.7.2 Классы 1, 3, 4 и группа прочности R95*

_____________

* Измененная редакция, Изм. N 1.

Для изделий этих групп прочности нижний или верхний пределы твердости не установлены.

7.8 Разброс значений твердости. Группы прочности С90, Т95, Q125 и Q135*

________________

* Обозначение "Q135" в наименовании пункта 7.8 в оригинале выделено курсивом. - .

Разброс значений твердости должен соответствовать требованиям таблицы С.6. Разброс значений твердости определяют как разность между любыми двумя средними значениями твердости, полученными в одном квадранте. Эти критерии не применимы для сравнения разных образцов.

7.9 Контроль процесса. Группы прочности С90, Т95, Q125 и Q135*

________________

* Обозначение "Q135" в наименовании пункта 7.9 в оригинале выделено курсивом. - .

Для проверки контролируемости процесса должна быть измерена поверхностная твердость муфтовых заготовок, укороченных труб или заготовок для соединительных деталей, подвергаемых термообработке в виде отдельных изделий. Для групп прочности С90 и Т95 результаты контроля поверхностной твердости должны быть применимы при отборе изделий для контроля твердости по толщине стенки. Изготовитель или обработчик могут не предоставлять потребителю результаты измерения твердости, если такое требование не указано в заказе на поставку.

7.10 Прокаливаемость. Изделия, подвергаемые закалке и отпуску*

________________

* Слова "Изделия, подвергаемые закалке и отпуску" в наименовании пункта 7.10 в оригинале выделены курсивом. - .

7.10.1 Группы прочности С90 и Т95

Для каждого сочетания размера, массы, химического состава, режима аустенизации и закалки и каждого технологического маршрута должен быть проведен контроль твердости по толщине стенки изделий в состоянии после закалки до отпуска, характеризующий соответствие изделий требованиям к упрочнению. Такие испытания должны быть проведены для тела изделия, для труб с высаженными концами - для высаженного конца или переходного участка с максимальной толщиной стенки. Среднее значение твердости должно быть равно или превышать твердость металла, содержащего в структуре не менее 90% мартенсита, рассчитанную по следующей формуле

![]() , (10)

, (10)

где ![]() - число твердости по шкале С Роквелла;

- число твердости по шкале С Роквелла;

- массовая доля углерода в химическом составе, %.

Примечание - Эту формулу применяют для содержания углерода С от 0,15% до 0,50%.

Дополнительные требования к продукции PSL-3 приведены в приложении Е.

7.10.2 Все группы прочности, кроме С90 и Т95

Для каждого сочетания размера, массы, химического состава, режима аустенизации и закалки должен быть проведен контроль твердости по толщине стенки изделия в состоянии после закалки до отпуска как часть документированной процедуры, предназначенной для подтверждения достаточности упрочнения. Такие испытания должны быть проведены для тела изделия, для труб с высаженными концами - для высаженного конца или для переходного участка с максимальной толщиной стенки. Среднее значение твердости должно быть равно или превышать твердость металла, содержащего в структуре не менее 50% мартенсита, рассчитанную по следующей формуле

![]() , (11)

, (11)

где ![]() - число твердости по шкале С Роквелла;

- число твердости по шкале С Роквелла;

- массовая доля углерода в химическом составе, %.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

7.10.3 Альтернативные требования к прокаливаемости Для труб, муфтовых заготовок и трубных заготовок для муфт с толщиной стенки 30 мм и более по согласованию между потребителем и изготовителем могут быть установлены альтернативные требования к прокаливаемости. |

Пункт 7.10.3 (Введен дополнительно, Изм. N 1).

7.11 Размер зерна. Группы прочности С90 и Т95

Размер исходного зерна аустенита не должен превышать размера зерна, соответствующего номеру 5 шкалы по [4] или [5].

7.12 Состояние поверхности. Группы прочности L80 тип 9Сr и L80 тип 13Сr

После окончательной термообработки на внутренней поверхности не должно быть окалины.

Дополнительные требования к продукции PSL-2 и PSL-3 приведены в приложении Е.

7.13 Сплющивание. Электросварные трубы

Все изделия, изготовленные способом электросварки, должны соответствовать требованиям к сплющиванию, приведенным в таблице С.24.

7.14 Испытание на стойкость* к сульфидному растрескиванию под напряжением. Группы прочности С90 и Т95

________________

* Слово "стойкость" в наименовании пункта 7.14 в оригинале выделено курсивом. - .

7.14.1 Требования к испытанию и повторному испытанию

Стойкость изделий к SSC определяют, если это указано в заказе на поставку. |

Изготовитель должен подтвердить соответствие изделий каждой плавки требованиям по стойкости к сульфидному растрескиванию под напряжением SSC, применяя для этого один из методов испытаний по [6], приведенных в 7.14.2. Если потребитель требует пороговое значение стойкости, превышающее минимальный уровень, или требует применения конкретного метода испытания из приведенных ниже, это должно быть согласовано между потребителем и изготовителем. Образцы меньшего размера или альтернативные образцы для методов А и D должны быть применимы только по согласованию с потребителем. Если для испытания по методу D применяют образцы меньшего размера или альтернативные образцы, критерии приемки должны быть установлены по согласованию между потребителем и изготовителем.

Дополнительные требования к продукции PSL-3 приведены в приложении Е.

Подробные требования к аттестации изготовителя, периодичность испытаний стойкости к SSC, процедура повторного испытания и методы испытания должны быть согласованы потребителем и изготовителем до размещения или принятия заказа.

(Измененная редакция, Изм. N 1).

7.14.2 Минимальные пороговые значения стойкости к SSC

Минимальные пороговые значения стойкости к SSC должны соответствовать следующим требованиям:

a) Метод А по [6], растяжение

Испытательное напряжение должно быть не менее 80% минимального предела текучести или 496 МПа - для С90 и 524 МПа - для Т95 при испытании образца полного размера с расчетной частью диаметром (6,35±0,13) мм.

Испытательное напряжение должно быть не менее 72% минимального предела текучести или 447 МПа - для С90 и 472 МПа - для Т95 при испытании образца меньшего размера с расчетной частью диаметром (3,81±0,05) мм.

b) Метод В по [6], изгиб балки

Критическое напряжение должно быть не менее 8,3 кПа - для С90 и 8,7 кПа - для Т95.

c) Метод D по [6], двухконсольная балка

Среднее значение критического коэффициента интенсивности напряжений ![]() для групп прочности С90 и Т95 должно быть не менее 33,0 МПа·м

для групп прочности С90 и Т95 должно быть не менее 33,0 МПа·м при испытании не менее трех образцов. При расчете среднего значения должны быть учтены все результаты испытания.

Толщина стандартного образца должна быть равной (9,53±0,05) мм.

Ни одно из полученных значений не должно быть менее 30 МПа·м.

Могут быть применимы образцы без предварительного или с предварительным усталостным растрескиванием. Если применяют образцы с предварительным усталостным растрескиванием, максимальный коэффициент интенсивности напряжений в процессе предварительного растрескивания не должен превышать 30 МПа·м.

Для группы прочности С90 смещение консоли должно составлять от 0,70 до 0,80 мм.

Для группы прочности Т95 смещение консоли должно составлять от 0,66 до 0,76 мм.

Дополнительные требования к продукции для группы прочности L80 тип 1 приведены в A11 SR23. |

Примечание - Абзац введен с целью уточнения ссылки на дополнительные требования.

7.14.3 Температура испытания

Температура рабочего раствора должна соответствовать указанной в [6].

7.14.4 Раствор для испытания

Для испытаний по настоящему стандарту применяют раствор А по [6]. Во избежание разногласий при последующих пересмотрах стандарта ниже приведены свойства раствора:

a) Для методов испытаний А и D:

- перед контактом с образцом значение рН раствора должно составлять 2,6-2,8;

- раствор должен содержать 5,0% по массе хлорида натрия и 0,5% по массе ледяной уксусной кислоты, растворенных в дистиллированной или деионизированной воде;

- раствор должен быть насыщен сероводородом HS в соответствии с требованиями [6].

b) Для метода испытания В:

- перед контактом с образцом значение рН раствора должно составлять 2,8-3,0;

- раствор должен содержать 0,5% по массе ледяной уксусной кислоты, растворенной в дистиллированной или деионизированной воде;

- раствор должен быть насыщен сероводородом в соответствии с требованиями [6].

8 Размеры, масса, предельные отклонения, дефекты и отделка* концов труб

________________

* Слово "отделка" в наименовании пункта 8 в оригинале выделено курсивом. - .

8.1 Общие положения*

_________________

* Наименование пункта 8.1 в оригинале выделено курсивом. - .

Наружный диаметр, толщина стенки и виды отделки концов труб указаны в таблицах С.1-С.3. Наружный диаметр труб с высаженными наружу концами является наружным диаметром тела труб, а не диаметром высаженных концов.

8.2 Размеры и масса

Трубы должны поставлять наружным диаметром и толщиной стенки, приведенными в таблицах С.1-С.3 и указанными в заказе на поставку. По согласованию между потребителем и изготовителем трубы могут быть поставлены другими наружными диаметрами и другой толщиной стенки. Трубные заготовки для муфт и заготовки для соединительных деталей должны поставлять размерами, указанными в заказе на поставку. Из сочетаний наружного диаметра и толщины стенки трубных заготовок для муфт должны быть исключены те, которые приведены в таблицах С.1-С.3. Все размеры, указанные без предельных отклонений, предназначены для проектирования и не подлежат измерению с целью приемки или отбраковки изделий.

Обсадные трубы наружным диаметром более 114,30 мм, но менее 273,05 мм могут быть заказаны потребителем для применения в качестве насосно-компрессорных труб (таблицы С.1 и С.30).

Проверка точности контрольно-измерительного оборудования, применяемого для приемки или отбраковки изделий, кроме резьбовых калибров-пробок, калибров-колец и взвешивающих устройств, должна быть проведена не реже чем один раз в каждую рабочую смену. Проверка точности средств контроля, таких как калибры-скобы и оправки, должна состоять из контроля износа и определения соответствия заданным размерам. Проверка точности линеек, измерительных лент и других нерегулируемых средств измерений должна состоять из визуальной проверки читаемости разметки шкалы и общего износа фиксированных исходных точек. Назначение регулируемых и нерегулируемых средств измерений и контроля, применяемых изготовителем, должно быть документировано.

Процедура проверки точности рабочих резьбовых калибров-колец и калибров-пробок должна быть документирована. Точность взвешивающих устройств должна проверяться не реже, чем требуется в документированной процедуре изготовителя, в соответствии со стандартами НИСТ или с эквивалентными требованиями национальных нормативных документов.

Если контрольно-измерительное оборудование, калибровку или проверку точности которого проводят в соответствии с положениями настоящего стандарта, подвергается воздействию необычных или неблагоприятных условий, способных повлиять на его точность, то перед дальнейшей эксплуатацией оборудования должна быть проведена его повторная калибровка или проверка точности.

8.3 Диаметр

8.3.1 Точность измерения

Точность измерения диаметра должна составлять один десятичный знак после запятой для наружных диаметров более 168,28 мм. В настоящем стандарте наружные диаметры более 168,28 мм указаны с двумя десятичными знаками после запятой в целях проектирования и обеспечения взаимозаменяемости.

8.3.2 Требования

Наружный диаметр трубы не должен быть в пределах отклонений, указанных в 8.11.1. Для труб с резьбой наружный диаметр концов должен быть таким, чтобы общая длина резьбы (кроме соединения ВС) и длина резьбы с полным профилем находились в пределах отклонений и размеров, указанных в стандартах на резьбовые соединения. При поставке труб без резьбы и с невысаженными концами, если в заказе на поставку указано, что они предназначены для изготовления укороченных труб, предельные отклонения для невысаженных концов труб без резьбы должны распространяться на всю длину трубы.

Для трубных заготовок для муфт и заготовок для соединительных деталей предельные отклонения наружного диаметра должны быть указаны в заказе на поставку. |

8.4 Толщина стенки

Толщина стенки трубы в любой точке должна соответствовать номинальной толщине стенки, приведенной в таблицах С.1-С.3, с учетом предельного минусового отклонения, указанного в 8.11.2.

Для трубных заготовок для муфт и заготовок для соединительных деталей предельные отклонения толщины стенки должны быть указаны в заказе на поставку.

8.5 Масса

Масса трубы, определяемая в соответствии с 10.13.7, должна соответствовать расчетной массе (или для групп прочности L80 тип 9Cr и L80 тип 13Сr - скорректированной расчетной массе) с учетом различной отделки концов, указанной в заказе на поставку, в пределах отклонений, установленных в 8.11.3. Расчетную массу вычисляют по следующей формуле

![]() , (12)

, (12)

где - расчетная масса трубы длиной

, кг;

- номинальная масса на единицу длины трубы без резьбы, указанная в таблицах С.25 и С.26, кг/м, вычисляемая по следующей формуле

![]() , (13)

, (13)

где - длина трубы, определяемая в соответствии с 8.6, м;

- увеличение или уменьшение массы в зависимости от отделки концов и наличия муфты, указанное в таблицах С.24 и С.25, кг. Для труб без резьбы с невысаженными концами

![]() 0;

0;

- число 3,14159265;

- плотность стали, г/см

, для углеродистых сталей принята плотность, равная 7,85 г/см

;

- заданный диаметр трубы, мм;

- заданная толщина стенки трубы, мм.

Примечание - Плотность хромистых сталей (группы прочности L80 тип 9Сr и L80 тип 13Сr) меньше плотности углеродистой стали. Указанные массы не являются точными значениями для мартенситных хромистых сталей. Может быть применим коэффициент коррекции массы, равный 0,989.

Масса муфт, укороченных труб и переводников не регламентируется. |

(Измененная редакция, Изм. N 1).

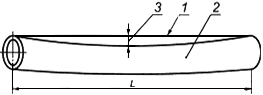

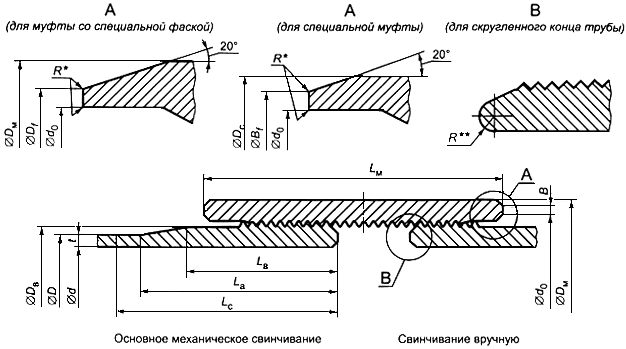

8.6 Длина