ГОСТ 19277-73

Группа В62

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ

ДЛЯ МАСЛОПРОВОДОВ И ТОПЛИВОПРОВОДОВ

Технические условия

Seamless steel tubes for oil and fuel lines.

Specifications

МКС 23.040.10

ОКП 12 5100

Дата введения 1975-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

Е.А.Близнюков, В.П.Сокуренко, Ю.М.Миронов, Н.И.Петренко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 18.12.73 N 2701

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8.326-89 | 4.11 |

ГОСТ 577-68 | 4.11 |

ГОСТ 1050-88 | 2.2 |

ГОСТ 2789-73 | 2.8 |

ГОСТ 2991-85 | 5.4 |

ГОСТ 3728-78 | 4.10 |

ГОСТ 3845-75 | 4.8 |

ГОСТ 4380-93 | 4.11 |

ГОСТ 4543-71 | 2.2 |

ГОСТ 5632-72 | 2.2 |

ГОСТ 6032-89* | 4.9 |

______________ * Действует ГОСТ 6032-2003. - . | |

ГОСТ 6507-90 | 4.11 |

ГОСТ 7502-98 | 4.11 |

ГОСТ 7565-81 | 4.4 |

ГОСТ 8026-92 | 4.11 |

ГОСТ 8694-75 | 4.6 |

ГОСТ 8695-75 | 4.7 |

ГОСТ 8733-74 | 2.7 |

ГОСТ 9941-81 | 2.7 |

ГОСТ 10006-80 | 4.5 |

ГОСТ 10692-80 | 3.1, 5.1 |

ГОСТ 12344-2003 | 4.4 |

ГОСТ 12345-2001 | 4.4 |

ГОСТ 12346-78 | 4.4 |

ГОСТ 12347-77 | 4.4 |

ГОСТ 12348-78 | 4.4 |

ГОСТ 12349-83 | 4.4 |

ГОСТ 12350-78 | 4.4 |

ГОСТ 12351-81* | 4.4 |

_____________ * Действует ГОСТ 12351-2003. - . | |

ГОСТ 12352-81 | 4.4 |

ГОСТ 12353-78 | 4.4 |

ГОСТ 12354-81 | 4.4 |

ГОСТ 12355-78 | 4.4 |

ГОСТ 12356-81 | 4.4 |

ГОСТ 12357-84 | 4.4 |

ГОСТ 12358-2002 | 4.4 |

ГОСТ 12359-99 | 4.4 |

ГОСТ 12360-82 | 4.4 |

ГОСТ 12361-2002 | 4.4 |

ГОСТ 12362-79 | 4.4 |

ГОСТ 12363-79 | 4.4 |

ГОСТ 12364-84 | 4.4 |

ГОСТ 12365-84 | 4.4 |

ГОСТ 17410-78 | 4.1 |

ГОСТ 18360-93 | 4.11 |

ГОСТ 18365-93 | 4.11 |

ГОСТ 22536.0-87 | 4.4 |

ГОСТ 22536.1-88 | 4.4 |

ГОСТ 22536.2-87 | 4.4 |

ГОСТ 22536.3-88 | 4.4 |

ГОСТ 22536.4-88 | 4.4 |

ГОСТ 22536.5-87 | 4.4 |

ГОСТ 22536.6-88 | 4.4 |

ГОСТ 28473-90 | 4.4 |

ТУ 2-034-225-87 | 4.11 |

5. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, утвержденными в ноябре 1975 г., феврале 1980 г., октябре 1985 г., мае 1990 г. (ИУС 1-76, 4-80, 1-86, 8-90)

ВНЕСЕНА поправка, опубликованная в ИУС N 6, 2007 год

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на бесшовные холоднодеформированные трубы из стали обычной выплавки, а также выплавленной вакуумно-дуговым способом, предназначенные для авиационной техники.

1. СОРТАМЕНТ

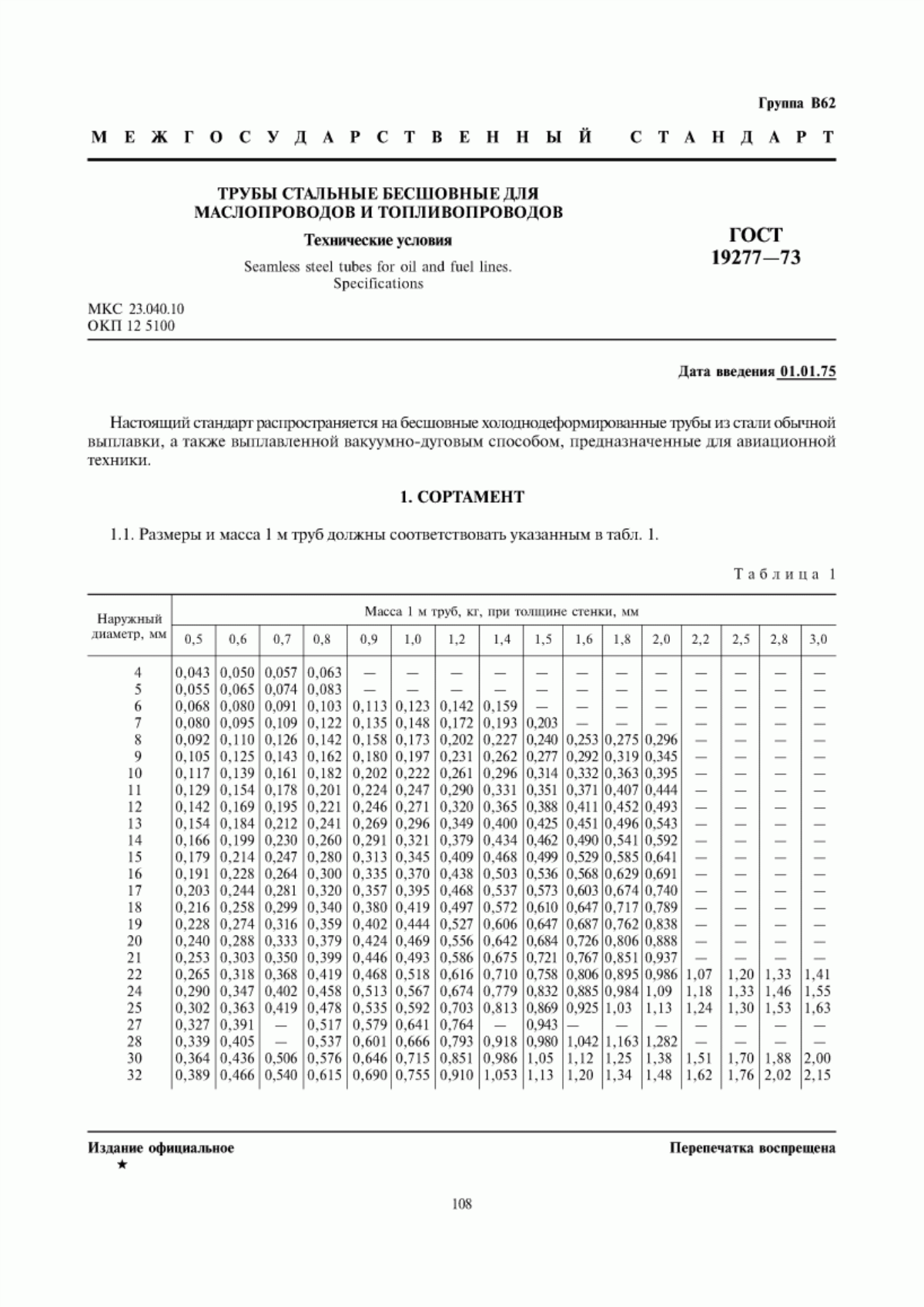

1.1. Размеры и масса 1 м труб должны соответствовать указанным в табл.1.

Таблица 1

Наруж- ный диа- метр, мм | Масса 1 м труб, кг, при толщине стенки, мм | |||||||||||||||

0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,5 | 1,6 | 1,8 | 2,0 | 2,2 | 2,5 | 2,8 | 3,0 | |

4 | 0,043 | 0,050 | 0,057 | 0,063 | - | - | - | - | - | - | - | - | - | - | - | - |

5 | 0,055 | 0,065 | 0,074 | 0,083 | - | - | - | - | - | - | - | - | - | - | - | - |

6 | 0,068 | 0,080 | 0,091 | 0,103 | 0,113 | 0,123 | 0,142 | 0,159 | - | - | - | - | - | - | - | - |

7 | 0,080 | 0,095 | 0,109 | 0,122 | 0,135 | 0,148 | 0,172 | 0,193 | 0,203 | - | - | - | - | - | - | - |

8 | 0,092 | 0,110 | 0,126 | 0,142 | 0,158 | 0,173 | 0,202 | 0,227 | 0,240 | 0,253 | 0,275 | 0,296 | - | - | - | - |

9 | 0,105 | 0,125 | 0,143 | 0,162 | 0,180 | 0,197 | 0,231 | 0,262 | 0,277 | 0,292 | 0,319 | 0,345 | - | - | - | - |

10 | 0,117 | 0,139 | 0,161 | 0,182 | 0,202 | 0,222 | 0,261 | 0,296 | 0,314 | 0,332 | 0,363 | 0,395 | - | - | - | - |

11 | 0,129 | 0,154 | 0,178 | 0,201 | 0,224 | 0,247 | 0,290 | 0,331 | 0,351 | 0,371 | 0,407 | 0,444 | - | - | - | - |

12 | 0,142 | 0,169 | 0,195 | 0,221 | 0,246 | 0,271 | 0,320 | 0,365 | 0,388 | 0,411 | 0,452 | 0,493 | - | - | - | - |

13 | 0,154 | 0,184 | 0,212 | 0,241 | 0,269 | 0,296 | 0,349 | 0,400 | 0,425 | 0,451 | 0,496 | 0,543 | - | - | - | - |

14 | 0,166 | 0,199 | 0,230 | 0,260 | 0,291 | 0,321 | 0,379 | 0,434 | 0,462 | 0,490 | 0,541 | 0,592 | - | - | - | - |

15 | 0,179 | 0,214 | 0,247 | 0,280 | 0,313 | 0,345 | 0,409 | 0,468 | 0,499 | 0,529 | 0,585 | 0,641 | - | - | - | - |

16 | 0,191 | 0,228 | 0,264 | 0,300 | 0,335 | 0,370 | 0,438 | 0,503 | 0,536 | 0,568 | 0,629 | 0,691 | - | - | - | - |

17 | 0,203 | 0,244 | 0,281 | 0,320 | 0,357 | 0,395 | 0,468 | 0,537 | 0,573 | 0,603 | 0,674 | 0,740 | - | - | - | - |

18 | 0,216 | 0,258 | 0,299 | 0,340 | 0,380 | 0,419 | 0,497 | 0,572 | 0,610 | 0,647 | 0,717 | 0,789 | - | - | - | - |

19 | 0,228 | 0,274 | 0,316 | 0,359 | 0,402 | 0,444 | 0,527 | 0,606 | 0,647 | 0,687 | 0,762 | 0,838 | - | - | - | - |

20 | 0,240 | 0,288 | 0,333 | 0,379 | 0,424 | 0,469 | 0,556 | 0,642 | 0,684 | 0,726 | 0,806 | 0,888 | - | - | - | - |

21 | 0,253 | 0,303 | 0,350 | 0,399 | 0,446 | 0,493 | 0,586 | 0,675 | 0,721 | 0,767 | 0,851 | 0,937 | - | - | - | - |

22 | 0,265 | 0,318 | 0,368 | 0,419 | 0,468 | 0,518 | 0,616 | 0,710 | 0,758 | 0,806 | 0,895 | 0,986 | 1,07 | 1,20 | 1,33 | 1,41 |

24 | 0,290 | 0,347 | 0,402 | 0,458 | 0,513 | 0,567 | 0,674 | 0,779 | 0,832 | 0,885 | 0,984 | 1,09 | 1,18 | 1,33 | 1,46 | 1,55 |

25 | 0,302 | 0,363 | 0,419 | 0,478 | 0,535 | 0,592 | 0,703 | 0,813 | 0,869 | 0,925 | 1,03 | 1,13 | 1,24 | 1,30 | 1,53 | 1,63 |

27 | 0,327 | 0,391 | - | 0,517 | 0,579 | 0,641 | 0,764 | - | 0,943 | - | - | - | - | - | - | - |

28 | 0,339 | 0,405 | - | 0,537 | 0,601 | 0,666 | 0,793 | 0,918 | 0,980 | 1,042 | 1,163 | 1,282 | - | - | - | - |

30 | 0,364 | 0,436 | 0,506 | 0,576 | 0,646 | 0,715 | 0,851 | 0,986 | 1,05 | 1,12 | 1,25 | 1,38 | 1,51 | 1,70 | 1,88 | 2,00 |

32 | 0,389 | 0,466 | 0,540 | 0,615 | 0,690 | 0,755 | 0,910 | 1,053 | 1,13 | 1,20 | 1,34 | 1,48 | 1,62 | 1,76 | 2,02 | 2,15 |

34 | 0,413 | 0,496 | 0,575 | 0,655 | 0,735 | 0,814 | 0,968 | 1,122 | 1,20 | 1,28 | 1,43 | 1,58 | 1,72 | 1,94 | 2,15 | 2,29 |

35 | 0,426 | 0,510 | 0,592 | 0,675 | 0,757 | 0,838 | 0,998 | 1,159 | 1,24 | 1,32 | 1,47 | 1,63 | 1,78 | 2,00 | 2,22 | 2,37 |

36 | 0,438 | 0,525 | 0,609 | 0,695 | 0,779 | 0,863 | 1,027 | 1,192 | 1,28 | 1,36 | 1,52 | 1,68 | 1,83 | 2,07 | 2,29 | 2,44 |

38 | 0,464 | 0,555 | 0,644 | 0,734 | 0,823 | 0,912 | 1,087 | 1,26 | 1,35 | 1,44 | 1,61 | 1,78 | 1,94 | 2,19 | 2,43 | 2,59 |

40 | 0,494 | 0,585 | 0,678 | 0,774 | 0,868 | 0,962 | 1,146 | 1,33 | 1,42 | 1,52 | 1,69 | 1,87 | 2,05 | 2,31 | 2,56 | 2,74 |

42 | - | - | - | - | - | 1,010 | 1,208 | 1,41 | 1,50 | 1,60 | 1,79 | 1,97 | 2,16 | 2,44 | 2,70 | 2,89 |

45 | - | - | - | - | - | 1,090 | 1,295 | 1,51 | 1,61 | 1,71 | 1,91 | 2,12 | 2,32 | 2,62 | 2,91 | 3,11 |

48 | - | - | - | - | - | 1,160 | 1,382 | 1,61 | 1,72 | 1,83 | 2,05 | 2,27 | 2,48 | 2,81 | 3,11 | 3,33 |

50 | - | - | - | - | - | 1,21 | 1,44 | 1,68 | 1,79 | 1,91 | 2,14 | 2,37 | 2,59 | 2,93 | 3,25 | 3,48 |

53 | - | - | - | - | - | 1,28 | 1,53 | 1,78 | 1,90 | 2,03 | 2,27 | 2,51 | 2,76 | 3,11 | 3,46 | 3,70 |

56 | - | - | - | - | - | 1,36 | 1,62 | 1,89 | 2,02 | 2,15 | 2,40 | 2,66 | 2,92 | 3,30 | 3,66 | 3,92 |

60 | - | -. | - | - | - | 1,46 | 1,74 | 2,02 | 2,16 | 2,31 | 2,58 | 2,86 | 3,13 | 3,55 | 3,94 | 4,22 |

63 | - | - | - | - | - | 1,53 | 1,83 | 2,13 | 2,27 | 2,42 | 2,71 | 3,01 | 3,30 | 3,72 | 4,15 | 4,44 |

65 | - | - | - | - | - | 1,58 | 1,89 | 2,20 | 2,35 | 2,50 | 2,80 | 3,11 | 3,40 | 3,85 | 4,29 | 4,59 |

70 | - | - | - | - | - | 1,70 | 2,03 | 2,37 | 2,53 | 2,70 | 3,02 | 3,35 | 3,68 | 4,16 | 4,63 | 4,96 |

Примечания: 1. Масса, указанная в табл.1, рассчитана для труб из стали марок 20А, 30ХГСА и 30ХГСА-ВД по формуле: ![]() , где

, где - наружный диаметр, мм;

- толщина стенки, мм. Плотность стали принята равной 7,85 г/см

. Для подсчета массы труб из стали марок Х18Н10Т, Х18Н10Т-ВД, 0Х18Н10Т и 0Х18Н10Т-ВД необходимо указанную в табл.1 величину умножить на 1,0064.

2. Трубы с отношением наружного диаметра к толщине стенки ![]() 40 относятся к группе особотонкостенных.

40 относятся к группе особотонкостенных.

3. По требованию потребителя допускается изготовлять трубы размерами 23x1,5; 43x1,5; 44x1,0 мм с массой 1 м труб соответственно 0,795; 1,535 и 1,060 кг.

4. По требованию потребителя трубы из стали марки 12Х18Н10Т изготовляются наружным диаметром 42-50 мм с толщиной стенки 0,6 мм и диаметром 53-70 мм с толщиной стенки 0,8 мм.

(Измененная редакция, Изм. N 2, 3).

1.2. По длине трубы изготовляют:

а) немерной длины - в пределах от 1,5 до 7 м;

б) мерной длины - в пределах немерной;

в) длины, кратной мерной, в пределах немерной с припуском на каждый рез не более 5 мм;

г) мерной длины с остатком; при этом допускается до 10% труб немерной длины, но не короче 1 м.

(Измененная редакция, Изм. N 3, 4).

1.3. В каждой партии труб немерной длины допускается не более 5% труб длиной до 1,5 м.

(Измененная редакция, Изм. N 4).

1.4. (Исключен, Изм. N 3).

1.5. Предельные отклонения по длине труб мерной длины и длины, кратной мерной, не должны превышать +10 мм.

1.6. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в табл.2.

Таблица 2

Марка стали | Размеры труб | Предельные отклонения для труб точностью изготовления | |

обычной | повышенной | ||

Наружный диаметр: | |||

20А, 30ХГСА, 12Х18Н10Т (Х18Н10Т), 08Х18Н10Т (0Х18Н10Т), 30ХГСА-ВД, 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т-ВД (0Х18Н10Т-ВД) | от 4 до 18 мм включ. | ±0,15 мм | ±0,10 мм |

| св. 18 до 30 мм включ. | ±0,20 мм | ±0,15 мм |

св. 30 до 40 мм включ. | ±0,30 мм | ±0,20 мм | |

св. 40 до 70 мм включ. | ±0,40 мм | ±0,30 мм | |

Толщина стенки: | |||

20А, 30ХГСА, 30ХГСА-ВД | до 0,8 мм включ. | ±0,10 мм | ±0,05 мм |

| св. 0,8 мм | ±10% | ±7,5% |

12Х18Н10Т (Х18Н10Т) 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т), 08Х18Н10Т-ВД (0Х18Н10Т-ВД) | от 0,5 до 0,6 мм включ. | | ±0,05 мм |

св. 0,6 до 0,9 мм включ. | |

| |

св. 0,9 мм | | ||

По требованию потребителя трубы изготовляют обычной или повышенной точности.

1.7. По требованию потребителя трубы изготовляют:

с комбинированными предельными отклонениями, например по наружному диаметру повышенной точности, а по толщине стенки - обычной точности;

с односторонним (смещенным) предельным отклонением по размерам.

Величина одностороннего предельного отклонения не должна превышать суммы предельных отклонений, указанных в табл.2.

1.6, 1.7. (Измененная редакция, Изм. N 3).

1.8. Овальность и разностенность труб не должны выводить их размеры за предельные отклонения соответственно по наружному диаметру и толщине стенки.

Для труб с отношением наружного диаметра к толщине стенки ![]() 40 овальность не контролируется.

40 овальность не контролируется.

1.9. Кривизна любого участка трубы на 1 м длины не должна превышать:

1 мм - для труб из стали марок 20А, 30ХГСА и 30ХГСА-ВД;

1,5 мм - для труб из стали марок 12Х18Н10Т (Х18Н10Т), 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т) и 08Х18Н10Т-ВД (0Х18Н10Т-ВД).

Примеры условных обозначений:

Труба наружным диаметром 25 мм, толщиной стенки 2,2 мм, обычной точности изготовления по диаметру и толщине стенки, длиной 3000 мм, из стали марки 30ХГСА:

Труба 25х2,2х3000 - 30ХГСА ГОСТ 19277-73

То же, повышенной точности изготовления по диаметру и толщине стенки, длиной, кратной 2000 мм, из стали марки 30ХГСА:

Труба 25Пх2,2Пх2000кр - 30ХГСА ГОСТ 19277-73

То же, обычной точности изготовления по диаметру и повышенной по толщине стенки, немерной длины, из стали марки 30ХГСА вакуумно-дуговой выплавки:

Труба 25х2,2П - 30ХГСА-ВД ГОСТ 19277-73

То же, из стали 12Х18Н10Т группы поверхности А:

Труба А-25х2,2П - 12Х18Н10Т ГОСТ 19277- 73.

(Измененная редакция, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы изготовляют в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

Трубы должны изготовляться из предварительно обточенной трубной заготовки стали марок 20А, 30ХГСА, 12Х18Н10Т (Х18Н10Т), 08Х18Н10Т (0Х18Н10Т), 30ХГСА-ВД, 12Х18Н10Т-ВД (Х18Н10Т-ВД) и 08Х18Н10Т-ВД (0Х18Н10Т-ВД).

(Измененная редакция, Изм. N 3).

2.2. Химический состав стали должен соответствовать:

марки 30ХГСА - ГОСТ 4543;

марок 12Х18Н10Т и 08Х18Н10Т - ГОСТ 5632.

Массовая доля титана для стали 12Х18Н10Т не должна превышать (С-0,02) 5% - 0,7%.

Химический состав стали марок 20А, 30ХГСА-ВД, 12Х18Н10Т-ВД и 08Х18Н10Т-ВД должен соответствовать указанному в табл.3.

Таблица 3

Химический состав, % | ||||||||

Марка стали | Углерод | Кремний | Марганец | Хром | Никель | Титан | Сера | Фосфор |

Не более | ||||||||

20А | 0,17-0,24 | 0,17-0,37 | 0,35-0,65 | Не более 0,25 | 0,25 | - | 0,035 | 0,035 |

30ХГСА-ВД | 0,28-0,34 | 0,90-1,20 | 0,80-1,10 | 0,80-1,10 | Не более 0,30 | - | 0,011 | 0,015 |

12Х18Н10Т-ВД | Не более 0,12 | Не более 0,80 | Не более 2,0 | 17,0-19,0 | 9,0-11,0 | (С-0,02) 5-0,7 | 0,015 | 0,015 |

08Х18Н10Т-ВД | Не более 0,08 | Не более 0,80 | 1,0-2,0 | 17,0-19,0 | 9,0-11,0 | 5С-0,6 | 0,015 | 0,015 |

Для стали марок 20А, 30ХГСА и 30ХГСА-ВД массовая доля остаточной меди не должна превышать 0,20 %, а при выплавке скрап-процессом или на медистых рудах - 0,25%.

Для стали марок 12Х18Н10Т-ВД и 08Х18Н10Т-ВД массовая доля остаточной меди не должна превышать 0,25%.

Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,022%.

Предельные отклонения по химическому составу и остаточные элементы должны соответствовать требованиям:

для стали марки 20А - марке стали 20 по ГОСТ 1050;

для стали марок 30ХГСА и З0ХГСА-ВД - ГОСТ 4543;

для стали марок 12Х18Н10Т, 08Х18Н10Т, 12Х18Н10Т-ВД, 08Х18Н10Т-ВД - ГОСТ 5632.

Для стали марки 30ХГСА-ВД допускается отклонение по марганцу плюс 0,1 и минус 0,2%.

(Измененная редакция, Изм. N 2, 4).

2.3. Трубы из стали марок 12Х18Н10Т (Х18Н10Т), 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т) и 08Х18Н10Т-ВД (0Х18Н10Т-ВД) изготовляются со шлифованной наружной и травленой или пассивированной внутренней поверхностями или травленой наружной и внутренней поверхностями.

Независимо от обработки поверхности все трубы поставляются в пассивированном состоянии.

(Измененная редакция, Изм. N 2).

2.4. По требованию потребителя трубы из стали марок 12Х18Н10Т (Х18Н10Т), 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т) и 08Х18Н10Т-ВД (0Х18Н10Т-ВД) должны изготовляться с электрополированной наружной и внутренней поверхностями или со шлифованной наружной и электрополированной внутренней поверхностями.

Примечание. Трубы внутренним диаметром свыше 6 до 8 мм длиной не более 3 м и внутренним диаметром свыше 8 мм изготовляют с внутренней электрополированной поверхностью.

(Измененная редакция, Изм. N 4).

2.5. Трубы из стали марок 20А, 30ХГСА и 30ХГСА-ВД изготовляются со шлифованной наружной поверхностью и нетравленой внутренней поверхностью в состоянии после термической обработки.

2.6. По требованию потребителя трубы из стали всех марок могут изготовляться без шлифовки наружной поверхности.

(Измененная редакция, Изм. N 3).

2.7. Наружная и внутренняя поверхности труб должны быть без плен, рванин, закатов, трещин, продольных и поперечных рисок, раскатанных пузырей, задиров, вмятин, налетов от шлама, прижогов и проплавлений.

На наружной поверхности без зачистки допускаются: легкая шероховатость, рябизна, цвета побежалости, следы от направляющей линейки правильного стана и царапины, если они не превышают 15 мкм для труб с толщиной стенки до 1,5 мм и 25 мкм - для труб с толщиной стенки 1,5 мм и более. На внутренней поверхности без зачистки допускаются: мелкие пологие вмятины, легкая шероховатость, продольные царапины, если глубина их не превышает 0,02 мм - для труб с толщиной стенки до 1,5 мм и 0,03 мм - для труб с толщиной стенки более 1,5 мм. При этом допускаемые дефекты не должны выводить толщину стенки за предельные размеры.

При изготовлении труб без шлифовки качество наружной и внутренней поверхности труб из коррозионно-стойких сталей должно соответствовать ГОСТ 9941, из углеродистых сталей - ГОСТ 8733.

На нешлифованной наружной и внутренней поверхностях труб из стали марок 20А, 30ХГСА и 30ХГСА-ВД допускаются остатки окалины, легко удаляемой мелкозернистой наждачной бумагой.

На электрополированной поверхности и в местах реза труб с неэлектрополированной поверхностью допускаются цвета побежалости.

(Измененная редакция, Изм. N 3, 4).

2.8. Шлифованные трубы по требованию потребителя поставляются с шероховатостью поверхности по параметрам Ra и Rz группы А или Б. Нормы шероховатости приведены в табл.3а.

Таблица 3а

Группа | Диаметр труб, мм | Параметры шероховатости, мкм, не более | |

Ra | Rz | ||

А | До 30 | 2,5 | - |

Свыше 30 | - | 20 | |

Б | До 30 | 1,25 | - |

Свыше 30 | 2,5 | - | |

На шлифованных трубах допускаются поперечные риски от шлифовального круга в пределах допустимой шероховатости.

Допускается зачистка дефектов мелкозернистой наждачной бумагой при условии, что шероховатость поверхности в местах зачистки находится в пределах, указанных в табл.3а.

Примечание. По требованию потребителя шероховатость поверхности шлифованных труб по параметру Ra должна быть не более 1,25 мкм по ГОСТ 2789.

(Измененная редакция, Изм. N 2, 3).

2.9. Качество поверхности электрополированных и шлифованных труб в необходимых случаях может устанавливаться по эталонам, согласованным между заинтересованными сторонами.

2.10. Концы труб должны быть обрезаны и зачищены от заусенцев.

(Измененная редакция, Изм. N 3).

2.11. Трубы поставляют в термически обработанном состоянии.

2.12. Механические свойства труб после термической обработки должны соответствовать требованиям, указанным в табл.4.

Таблица 4

Марки стали | Временное сопротивление разрыву | Относительное удлинение |

20А | 392 (40) | 22 |

30ХГСА 30ХГСА-ВД | 490 (50) | 18 |

12Х18Н10Т(Х18Н10Т) 12Х18Н10Т-ВД (Х18Н10Т-ВД) | 549 (56) | 40 |

08Х18Н10Т (0Х18Н10Т) 08Х18Н10Т-ВД (0Х18Н10Т-ВД) | 549 (56) | 40 |

Примечание. Относительное удлинение труб из стали марок 12Х18Н10Т (Х18Н10Т), 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т) и 08Х18Н10Т-ВД (0Х18Н10Т-ВД) с отношением наружного диаметра к толщине стенки более 40 должно быть не менее 35%.

2.13. Трубы с отношением наружного диаметра к толщине стенки более 40 допускается изготовлять после термической обработки с увеличением диаметра до 0,5 мм.

2.12, 2.13. (Измененная редакция, Изм. N 3).

2.14. Трубы из стали марок 30ХГСА и 30ХГСА-ВД должны проверяться на наличие обезуглероженного слоя, величина которого (по чистому ферриту) допускается на глубину не более 1,5% толщины стенки с каждой стороны стенки трубы.

2.15. Трубы из стали всех марок должны выдержать испытательное гидравлическое давление (), МПа (кгс/см

), вычисляемое по формуле

![]() ,

,

где - минимальная толщина стенки, мм (с учетом минусового допуска);

- допускаемое напряжение при испытании, МПа (кгс/см

), равное 40% временного сопротивления для стали данной марки;

- внутренний диаметр трубы, мм.

Испытательное гидравлическое давление () должно быть не более 19,6 МПа (200 кгс/см

).

(Измененная редакция, Изм. N 1, 3).

2.16. Трубы из стали марок 12Х18Н10Т (Х18Н10Т), 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т) и 08Х18Н10Т-ВД (0Х18Н10Т-ВД) должны испытываться на межкристаллитную коррозию.

2.17. Трубы из стали всех марок должны подвергаться технологическому испытанию на раздачу на величину, равную 10% первоначального диаметра.

2.18. Трубы из стали марок 20А, 30ХГСА и 30ХГСА-ВД всех толщин стенок и стали марок 12Х18Н10Т (Х18Н10Т), 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т) и 08Х18Н10Т-ВД (0Х18Н10Т-ВД) с толщиной стенки от 0,8 мм и более должны испытываться на сплющивание до получения между сплющивающими* поверхностями расстояния (), мм, вычисляемого по формуле

________________

* Соответствует оригиналу. - Примечание "КОДЕКС".

,

,

где - номинальная толщина стенки, мм;

- номинальный наружный диаметр, мм.

2.19. Трубы из стали марок 12Х18Н10Т (Х18Н10Т), 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т) и 08Х18Н10Т-ВД (0Х18Н10Т-ВД) с толщиной стенки менее 0,8 мм должны испытываться на сплющивание до соприкосновения внутренних поверхностей труб.

3. ПРАВИЛА ПРИЕМКИ

3.1. Трубы принимают партиями. Партия должна состоять из труб одного номинального диаметра и одной толщины стенки, стали одной плавки и марки и одного режима термической обработки и быть оформлена одним документом о качестве по ГОСТ 10692.

Количество труб в партии должно быть не более 200.

(Измененная редакция, Изм. N 3).

3.2. Осмотру, обмеру и контролю неразрушающими методами должна быть подвергнута каждая труба партии.

(Измененная редакция, Изм. N 2, 3).

3.3. Для контроля качества металла готовых труб устанавливают следующие объемы выборок:

две трубы от партии - для химического анализа;

две трубы от партии - на растяжение, сплющивание, раздачу, загиб и межкристаллитную коррозию;

2% труб от партии, но не менее чем две трубы - на обезуглероживание;

две трубы от партии - на гидравлическое давление.

(Измененная редакция, Изм. N 1).

3.4. По требованию потребителя трубы из стали всех марок должны испытываться на загиб.

3.5. Для осмотра внутренней поверхности отбирают 3% труб от партии.

3.6. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве труб, отобранных от той же партии. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

При приемочном контроле в случае получения неудовлетворительных результатов повторных испытаний (хотя бы на одном образце) изготовитель может партию труб подвергнуть поштучному 100%-ному контролю по тому виду испытания, по которому получены неудовлетворительные результаты.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для каждого вида испытания от каждой отобранной трубы отбирают по одному образцу.

Осмотр наружной поверхности готовых труб производят невооруженным глазом.

Наличие дефектов наружной поверхности и в толще стенок труб проверяют:

труб из стали марок 12Х18Н10Т (Х18Н10Т), 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т) и 08Х18Н10Т-ВД (0Х18Н10Т-ВД) - ультразвуковыми или токовихревыми приборами;

труб из стали марок 20А, 30ХГСА и 30ХГСА-ВД - методом магнитного контроля.

Методику контроля и нормы по допускаемым порокам для марок стали 20А и 30ХГСА устанавливают по согласованию изготовителя с потребителем.

Ультразвуковой контроль труб проводят в соответствии с требованиями ГОСТ 17410, используя для сравнения искусственный дефект типа 4, глубиной 10% номинальной толщины стенки и протяженностью 10 мм. Для контроля труб диаметром менее 10 мм искусственный дефект наносят только на наружную поверхность эталона.

(Измененная редакция, Изм. N 1, 3).

4.2. Внутреннюю поверхность труб контролируют перископом на промежуточных размерах по технологии предприятия-изготовителя.

Осмотр внутренней поверхности готовых труб диаметром свыше 20 мм из стали всех марок производят невооруженным глазом с концов труб. Для труб диаметром менее 20 мм осмотр внутренней поверхности производят на отрезках длиной 200 мм, отрезанных от концов труб и разрезанных вдоль.

4.3. (Исключен, Изм. N 1).

4.4. Химический состав стали принимают по документу предприятия-изготовителя о качестве заготовки, при этом содержание углерода для стали марок 3ХГСА* и 30ХГСА-ВД проставляется по результатам контроля образцов, отобранных от готовых труб. При необходимости проверки химического состава готовых труб определение проводят по ГОСТ 22536.0, ГОСТ 22536.1-ГОСТ 22536.6, ГОСТ 12344-ГОСТ 12365, ГОСТ 28473. Пробы для определения химического состава отбирают по ГОСТ 7565.

________________

* Текст соответствует оригиналу. - Примечание "КОДЕКС".

Трубы из стали марок 12Х18Н10Т (Х18Н10Т), 12Х18Н10Т-ВД (Х18Н10Т-ВД), 08Х18Н10Т (0Х18Н10Т), 08Х18Н10Т-ВД (0Х18Н10Т-ВД) подвергают контролю по химическому составу на соответствие данной марке стали на стилоскопе, а из стали марок 30ХГСА, 30ХГСА-ВД и 20А - искровым методом.

(Измененная редакция, Изм. N 2, 3, 4).

4.5. Испытание на растяжение проводят по ГОСТ 10006 на продольных коротких стандартных образцах.

Скорость испытания до предела текучести должна быть не более 10 мм/мин, за пределом текучести - не более 40 мм/мин.

Допускается контролировать механические свойства труб методами неразрушающего контроля.

При разногласиях в оценке результатов испытания проводят по ГОСТ 10006.

(Измененная редакция, Изм. N 3, 4).

4.6. Испытание на раздачу проводят в холодном состоянии по ГОСТ 8694 при помощи оправки с конусностью .

4.7. Испытание на сплющивание проводят по ГОСТ 8695 в холодном состоянии.

4.8. Гидравлическое испытание труб проводят по ГОСТ 3845 с выдержкой их под давлением не менее 10 с. При 100%-ном проведении дефектоскопии труб гидроиспытание не проводится.

(Измененная редакция, Изм. N 2).

4.9. Испытание на межкристаллитную коррозию проводят по методу AM ГОСТ 6032.

Допускается проводить испытание по методу АМУ ГОСТ 6032.

В случае разногласия в оценке результатов испытания проводят по методу AM ГОСТ 6032.

(Измененная редакция, Изм. N 3).

4.10. Испытание на загиб проводят по ГОСТ 3728.

4.11. Диаметр и овальность труб контролируют гладким микрометром типа МК по ГОСТ 6507, листовыми скобами - по ГОСТ 18360, ГОСТ 18365.

Контроль толщины стенки и разностенности проводят микрометрами по ГОСТ 6507, ГОСТ 4380 или индикатором по ГОСТ 577. Допускается контроль толщины стенки труб проводить металлографическим методом или другими средствами измерений, обеспечивающими необходимую точность и аттестованными в соответствии с ГОСТ 8.326*.

________________

* На территории Российской Федерации действуют ПР 50.2.009-94.

Длину труб контролируют рулеткой по ГОСТ 7502, стационарной мерной линейкой или другими средствами измерений, обеспечивающими необходимую точность измерения и аттестованными в соответствии с ГОСТ 8.326.

Кривизну труб контролируют поверочной линейкой по ГОСТ 8026 и щупом по ТУ 2-034-225.

(Измененная редакция, Изм. N 4).

5. МАРКИРОВКА, УПАКОВКА И ТРАНСПОРТИРОВАНИЕ

5.1. Маркировка, упаковка и транспортирование труб - по ГОСТ 10692 со следующим дополнением.

5.2. На каждую трубу диаметром 20 мм и более, толщиной стенки 1 мм и более на одном из концов наносят маркировку электрическим карандашом или несмываемой краской, резиновой печатью на расстоянии не более 50 мм от конца. Маркировка должна содержать:

а) марку стали или ее условное обозначение;

б) номер партии.

Трубы из стали, выплавленной вакуумно-дуговым способом, дополнительно маркируют буквами ВД, например: 30ХГСА-ВД.

(Измененная редакция, Изм. N 2, 3).

5.3. Трубы из стали марок 20А, 30ХГСА и 30ХГСА-ВД покрывают смазкой.

5.4. Трубы должны быть упакованы в деревянные ящики по ГОСТ 2991. Допускается упаковка в один ящик труб разных размеров.

5.3, 5.4. (Измененная редакция, Изм. N 3).

Электронный текст документа

и сверен по:

Трубы металлические и соединительные части к ним.

Часть 1. Трубы бесшовные гладкие: Сб. ГОСТов. -

М.: ИПК Издательство стандартов, 2004

Редакция документа с учетом

изменений и дополнений подготовлена