ГОСТ ISO 8033-2016

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РУКАВА РЕЗИНОВЫЕ И ПЛАСТИКОВЫЕ

Определение прочности связи между элементами

Rubber and plastics hoses. Determination of adhesion between elements

МКС 23.040.70

Дата введения 2018-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации материалов и технологий" (ФГУП "ВНИИ СМТ"), Техническим комитетом по стандартизации ТК 160 "Продукция нефтехимического комплекса" на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации от 29 марта 2016 г. N 86-П

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 15 июня 2016 г. N 628-ст межгосударственный стандарт ГОСТ ISO 8033-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2018 г.

5 Настоящий стандарт идентичен международному стандарту ISO 8033:2006* "Резиновые и пластиковые рукава. Определение прочности связи между элементами" ("Rubber and plastics hoses - Determination of adhesion between components", IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Международный стандарт разработан подкомитетом SC 1 "Рукава (резиновые и пластиковые)" технического комитета по стандартизации ISO/TC 45 "Каучук и резиновые изделия" Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает методы определения прочности связи между элементами резиновых и пластиковых рукавов: внутренним и армирующим слоями, наружным и армирующим слоями, армирующими слоями, наружным слоем и внешним покрытием (тонким защитным слоем материала, нанесенного на наружный слой), а также между внутренним слоем и внутренним покрытием (тонким слоем материала, нанесенного на внутренний слой для снижения проникновения через него жидкости).

Настоящий стандарт распространяется на рукава всех размеров следующих конструкций:

- с тканым текстильным материалом;

- с текстильной оплеткой;

- с вязаным текстильным материалом;

- с круглотканым текстильным материалом;

- с текстильной спиралью;

- с текстильным кордом;

- с металлической оплеткой;

- с металлической спиралью;

- с армирующей спиралью.

Для качественных рукавов прочность связи между разными элементами рукава является существенной.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ISO 5893:2002, Rubber and plastics test equipment - Tensile, flexural and compression types (constant rate of traverse) - Specification [Оборудование для испытания резины и пластиков. Растяжение, изгиб и сжатие (при постоянной скорости перемещения). Спецификация]

ISO 6133, Rubber and plastics - Analysis of multi-peak traces obtained in determinations of tear strength and adhesion strength (Резина и пластики. Анализ многопиковых кривых, полученных при определении сопротивления раздиру и адгезионной прочности)

ISO 23529, Rubber - General procedures for preparing and conditioning test pieces for physical test methods (Резина. Общие процедуры приготовления и кондиционирования образцов для испытаний физических свойств)

3 Сущность метода

Определяют при заданных условиях прочность связи между внутренним и армирующим слоями, между наружным и армирующим слоями, между армирующими слоями, между наружным слоем и внешним покрытием и между внутренним слоем и внутренним покрытием, используя образцы стандартных размеров.

4 Аппаратура

Используют испытательную машину, имеющую следующие характеристики.

4.1 Испытательная машина

Испытательная машина с механическим приводом, поддерживающая постоянную скорость хода подвижной траверсы во время испытания и оснащенная динамометром и самопишущим устройством. Испытательная машина должна соответствовать требованиям для класса 0,5 или 1 по ISO 5893:2002.

Используют безынерционный динамометр.

4.2 Зажимы

Зажимы должны удерживать образец без выскальзывания.

Рекомендуется использовать самозатягивающиеся зажимы.

Для образцов в форме полоски должны быть предусмотрены средства для удержания полоски в соответствующей плоскости зажимов во время испытания, например, путем присоединения к свободному концу образца груза достаточной массы или с помощью установки в неподвижный зажим опорной пластины, покрытой материалом с низким коэффициентом трения, таким как политетрафторэтилен (PTFE).

4.3 Оправки

Для испытания кольцевых образцов (типов 6 и 8) следует использовать оправки, вставляющиеся в образец со скольжением и незначительным зазором. Оправку следует устанавливать в подвижную траверсу испытательной машины таким образом, чтобы она свободно вращалась во время испытания.

5 Образцы для испытания

5.1 Типы образцов

5.1.1 Общие положения

Используют восемь типов образцов, охватывающих диапазон обычных размеров и конструкций (см. рисунки 1-8).

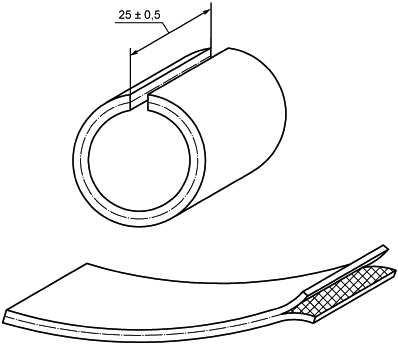

5.1.2 Тип 1

Полоска шириной (25,0±0,5) мм, получаемая из кольца, вырубленного из рукава, разрезанного в поперечном направлении.

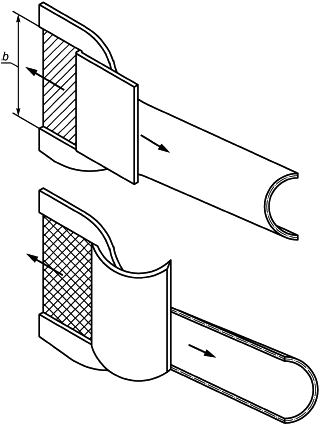

5.1.3 Тип 2

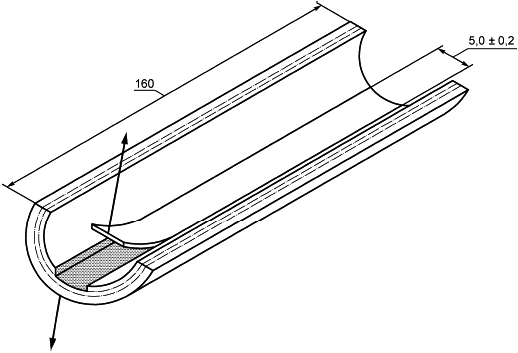

Полоска длиной 160 мм и шириной, равной половине длины окружности рукава.

5.1.4 Тип 3

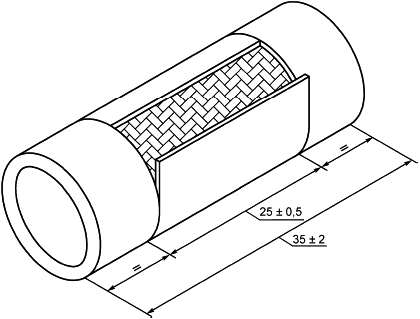

Полоска шириной (35±2) мм, получаемая из кольца, вырубленного из рукава, разрезанного в поперечном направлении.

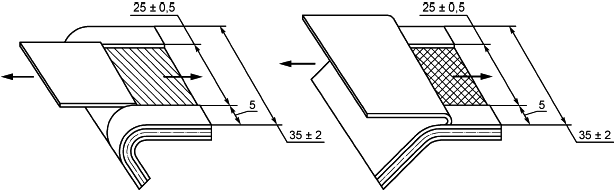

5.1.5 Тип 4

Полоска длиной 160 мм, шириной, равной половине длины окружности рукава, или 10 мм, в зависимости от того, что меньше.

5.1.6 Тип 5

Полоска длиной 160 мм и шириной, равной половине длины окружности рукава.

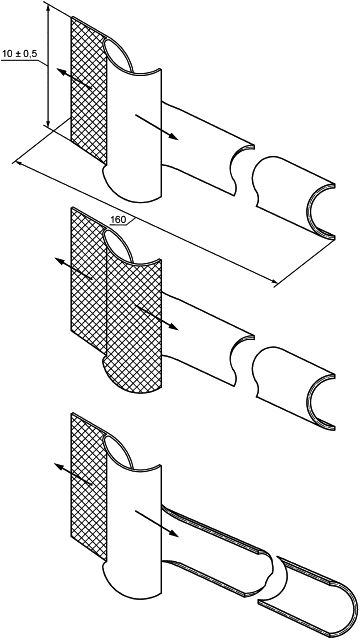

5.1.7 Тип 6

Кольцо шириной (35±2) мм.

5.1.8 Тип 7

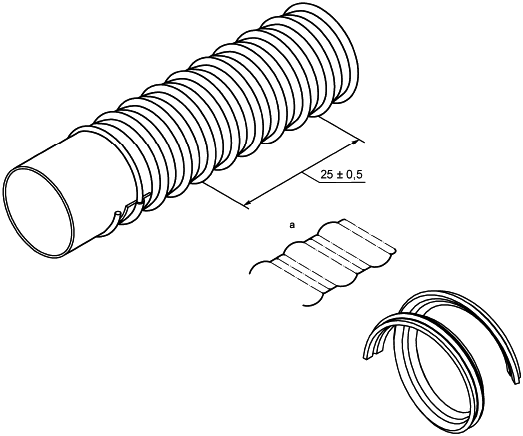

Полоска шириной (25,0±0,5) мм или максимально возможной, вырубленная вдоль армирующей спирали.

5.1.9 Тип 8

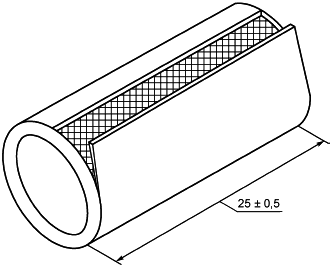

Кольцо шириной (25,0±0,5) мм.

Рисунок 1 - Образец типа 1

b=(25,0±0,5) мм, (10,0±0,5) мм или (5,0±0,2) мм

Рисунок 2 - Образец типа 2

Рисунок 3 - Образец типа 3

Рисунок 4 - Образец типа 4

Рисунок 5 - Образец типа 5

Рисунок 6 - Образец типа 6

а - вырубают

Рисунок 7 - Образец типа 7

Рисунок 8 - Образец типа 8

5.2 Выбор образца для испытания

Если нет других указаний в спецификации на изделие или тип образца не согласован между заинтересованными сторонами, выбирают тип образца по таблице 1. Результаты испытаний, полученные на образцах разного типа и/или рукавах одинаковой конструкции, но разных диаметров, несопоставимы.

Таблица 1 - Выбор образца для испытания

Конструкция рукава | Прочность связи между | Тип образца при номинальном внутреннем диаметре рукава d, мм | ||

d | 20<d | d>50 | ||

С тканым текстильным материалом | Внутренним и армирующим слоями | Тип 4 или 8 | Тип 1 или 8 | Тип 1 или 8 |

С текстильной оплеткой | Армирующими слоями | Тип 4 или 8 | Тип 1 или 8 | Тип 1 или 8 |

С вязаным текстильным материалом | Наружным и армирующим слоями | Тип 4 или 8 | Тип 1 или 8 | Тип 1 или 8 |

С круглотканым текстильным материалом | ||||

С текстильной спиралью | Внутренним и армирующим слоями | Тип 2, 6 или 8 | Тип 3, 6 или 8 | Тип 3, 6 или 8 |

С текстильным кордом | Армирующими слоями | Тип 2 | Тип 2, 3 | Тип 3 |

Наружным и армирующим слоями | Тип 2, 6 или 8 | Тип 3, 6 или 8 | Тип 3, 6 или 8 | |

С металлической оплеткой | Внутренним и армирующим слоями | Тип 5 | Тип 5 | Тип 5 |

С проволочной спиралью | Армирующими слоями | _ | _ | _ |

Наружным и армирующим слоями | Тип 2, 6 или 8 | Тип 2, 6 или 8 | Тип 2, 6 или 8 | |

С армирующей спиралью | Внутренним и армирующим слоями | Тип 7 | Тип 7 | Тип 7 |

Армирующими слоями | Тип 7 | Тип 7 | Тип 7 | |

Наружным и армирующим слоями | Тип 7 | Тип 7 | Тип 7 | |

Все конструкции | Внутренним слоем и внутренним покрытием | Тип 2, 4, 5 или 8 | Тип 2, 4, 5 или 8 | Тип 2, 4, 5 или 8 |

Наружным слоем и защитным покрытием | Тип 2, 4, 5 или 8 | Тип 2, 4, 5 или 8 | Тип 2, 4, 5 или 8 | |

| ||||

5.3 Подготовка образцов для испытания

5.3.1 Общие положения

Образцы следует получать методом, не приводящим к нагреванию до высоких температур из-за воздействия лезвия.

Толщину образцов выравнивают полировкой таким образом, чтобы разделенные поверхности были расположены как можно ближе к оси перемещения зажимов.

Не используют образцы, содержащие нежелательные включения или имеющие пузыри или другие дефекты.

5.3.2 Тип 1

Кольцо шириной (25,0±0,5) мм вырубают из рукава под прямым углом к его продольной оси. Разрубают кольцо в поперечном направлении и разворачивают, образуя полоску.

Отделяют слой на расстояние, достаточное для закрепления отделенных концов в зажимах испытательной машины (см. рисунок 1).

Если выделение тепла может привести к ухудшению свойств, для испытания используют образцы типа 2, 3, 5 или 6.

5.3.3 Тип 2

Разрубают образец рукава подходящей длины пополам в продольном направлении. На одной из половин делают два разреза параллельно оси образца на расстоянии (25,0±0,5), (10,0±0,5) или (5,0±0,2) мм друг от друга в зависимости от ширины образца, стараясь не разрезать нити.

Отделяют слой на расстояние, достаточное для закрепления отделенных концов в зажимах испытательной машины (см. рисунок 2).

5.3.4 Тип 3

Кольцо шириной (35±2) мм вырубают из рукава под прямым углом к его продольной оси. Разрубают кольцо в поперечном направлении и разворачивают, образуя полоску.

На полоске делают два параллельных разреза на расстоянии (25,0±0,5) мм друг от друга, стараясь не разрезать нити.

Отделяют слой на расстояние, достаточное для закрепления отделенных концов в зажимах испытательной машины (см. рисунок 3).

5.3.5 Тип 4

Разрубают образец рукава подходящей длины пополам в продольном направлении. От одной из половин вырубают полоску шириной (10,0±0,5) мм или, если ширина не более 10 мм, максимально возможной шириной.

Отделяют слой на расстояние, достаточное для закрепления отделенных концов в зажимах испытательной машины (см. рисунок 4).

5.3.6 Тип 5

Разрубают образец рукава подходящей длины пополам в продольном направлении. Используя инструмент со сдвоенным лезвием, прорезают в центре одной половины продольную полоску внутреннего слоя шириной (5,0±0,2) мм и раскрывают один конец образца для получения загиба слоя.

Отделяют слой на расстояние, достаточное для закрепления отделенных концов в зажимах испытательной машины (см. рисунок 5).

5.3.7 Тип 6

Кольцо шириной (35±2) мм вырубают из рукава под прямым углом к его продольной оси. В центре образца делают два кольцевых надреза наружного слоя на расстоянии (25,0±0,5) мм друг от друга. Между полученными надрезами перпендикулярно к ним делают надрез для получения загиба слоя (см. рисунок 6).

Примечание - Перед вырубанием из рукава образцов в форме кольца желательно вставить в рукав деревянный цилиндр или аналогичное устройство.

5.3.8 Тип 7

Из стенки рукава, прорубая вдоль армирующей спирали всю толщину рукава, отрезают полоску длиной 160 мм, шириной (25,0±0,5) мм или, если ширина не более 25 мм, максимально возможной шириной.

Отделяют слой на расстояние, достаточное для закрепления отделенных концов в зажимах испытательной машины (см. рисунок 7).

Примечание - Метод не используют для длинномерных армированных спиралью рукавов, рукавов небольшой длины, рукавов с концевой арматурой, встроенной арматурой и т.д. Метод используют только в том случае, если расстояние между отдельными витками спирали более 10 мм.

5.3.9 Тип 8

Вырубают из рукава под прямым углом к его продольной оси кольцо шириной (25,0±0,5) мм. Параллельно оси кольца делают поперечный надрез наружного слоя и раскрывают с одной стороны разреза для получения загиба слоя (см. рисунок 8).

Примечание - Перед вырубанием из рукава образцов в форме кольца желательно вставить в рукав деревянный цилиндр или аналогичное устройство.

5.4 Кондиционирование образцов

Испытания проводят не ранее чем через 24 ч после изготовления. Перед испытанием кондиционируют образцы при стандартной температуре и влажности (см. ISO 23529) не менее 16 ч, это время можно включать в период после изготовления - 24 ч.

5.5 Время между вулканизацией и испытанием

Для получения сопоставимых результатов испытания по возможности проводят после одинакового интервала времени после изготовления, который выбирают по ISO 23529.

6 Проведение испытания

6.1 Подготовка

Для определения прочности связи между каждой разделяемой поверхностью используют отдельный образец.

6.2 Установка образца в испытательную машину

Удаляют образец из атмосферы кондиционирования и измеряют его фактическую ширину. Разделенные концы образцов типов 1, 2, 3, 4, 5 и 7 закрепляют в зажимах испытательной машины. Образцы типов 6 и 8 помещают на оправку (4.3), разделенные концы закрепляют в зажимах испытательной машины. Регулируют машину таким образом, чтобы напряжение распределялось равномерно и во время испытания образец не скручивался. Размещают образец в зажимах таким образом, чтобы угол разделения составлял примерно 180° для полоски или 90° - для кольца.

6.3 Скорость разделения слоев

Скорость перемещения подвижного зажима должна быть такой, чтобы обеспечить скорость разделения слоев (50±5) мм/мин (для образцов типов 1-7) или (25,0±2,5) мм/мин (для образцов типа 8).

6.4 Измерение

Включают испытательную машину и регистрируют усилие в ньютонах при длине разделения не менее 100 мм или максимально возможной длине, если длина образца менее 100 мм.

Если разделение происходит в другой точке, например внутри испытуемого элемента, регистрируют такое разрушение и усилие, при котором оно произошло.

7 Регистрация результатов

Самопишущее устройство регистрирует график изменения усилия при разделении слоев.

По графику определяют медиану пиковых значений усилия по ISO 6133. Медианное значение усилия делят на ширину образца, полученную прочность связи между элементами рукава выражают в килоньютонах на метр.

8 Протокол испытания

Протокол испытания должен содержать:

a) тип рукава и номинальный внутренний диаметр;

b) дату изготовления и номер или идентификацию партии, в зависимости от конкретного случая;

c) способ изготовления и армирования;

d) обозначение настоящего стандарта;

e) тип(ы) используемого образца;

f) скорость разделения слоев рукава;

g) прочность связи между внутренним и армирующим слоями в килоньютонах на метр ширины (при необходимости);

h) прочность связи между армирующими слоями в килоньютонах на метр ширины, отмечая любые затруднения (см. сноску к таблице 1), при необходимости;

i) прочность связи между наружным и армирующим слоями в килоньютонах на метр ширины (при необходимости);

j) прочность связи между наружным слоем и внешним покрытием, внутренним слоем и внутренним покрытием в килоньютонах на метр ширины (при необходимости);

k) дату проведения испытания.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов ссылочным межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 5893:2002 | - | * |

ISO 6133 | - | * |

ISO 23529 | IDT | ГОСТ ISO 23529-2013 "Резина. Общие методы приготовления и кондиционирования образцов для определения физических свойств" |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандарта: IDT - идентичный стандарт. | ||

УДК 678.06:678.017:006.354 | МКС 23.040.70 | IDT |

Ключевые слова: резиновые рукава, пластиковые рукава, прочность связи между элементами | ||

Электронный текст документа

и сверен по:

, 2016