ГОСТ 32972-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОЛОДЦЫ ПОЛИМЕРНЫЕ КАНАЛИЗАЦИОННЫЕ

Технические условия

Plastic manholes for sewerage and drainage systems. Specifications

МКС 93.030

23.040.20

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН ООО "НТЦ Системы трубопроводов из полимерных материалов" при участии ООО "ПАЙПЛАЙФ РУС", ООО "ИКАПЛАСТ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2014 N 70-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Россия | RU | Росстандарт |

Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 18 ноября 2014 г. N 1645-ст межгосударственный стандарт ГОСТ 32972-2014 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

5 Настоящий стандарт соответствует европейскому стандарту EN 13598-2:2009* Plastics piping systems for non-pressure underground drainage and sewerage - Unplasticized poly(vinyl chloride) (PVC-U), polypropylene (PP) and polyethylene (PE) - Part 2: Specifications for manholes and inspection chambers in traffic areas and deep underground installations (Трубопроводы из пластмасс для безнапорных подземных систем канализации и дренажа. Непластифицированный поливинилхлорид (PVC-U), полипропилен (РР) и полиэтилен (РЕ). Часть 2. Технические условия на колодцы и инспекционные камеры в зонах дорожного движения и глубоких подземных системах).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

Степень соответствия - неэквивалентная (NEQ)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на колодцы из непластифицированного поливинилхлорида PVC-U (НПВХ), полипропилена РР (ПП) и полиэтилена РЕ (ПЭ), предназначенные для подземных канализационных систем отвода сточных, ливневых и поверхностных вод.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 10-88 Нутромеры микрометрические. Технические условия

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ ISO 1167-1-2013 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод

ГОСТ 3634-99 Люки смотровых колодцев и дождеприемники ливнесточных колодцев. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8020-90 Конструкции бетонные и железобетонные для колодцев канализационных, водопроводных и газопроводных сетей. Технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 14040-82 Поливинилхлорид и сополимеры винилхлорида. Метод определения числа вязкости разбавленных растворов и значения

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 27077-86 Детали соединительные из термопластов. Методы определения изменения внешнего вида после прогрева*

__________________

* На территории Российской Федерации действует ГОСТ Р ИСО 580-2008.

ГОСТ 29325-92 (ИСО 3126-74) Трубы из пластмасс. Определение размеров*

__________________

* На территории Российской Федерации действует ГОСТ Р ИСО 3126-2007.

ГОСТ 32413-2013 Трубы и фасонные части из непластифицированного поливинилхлорида для систем наружной канализации. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 колодец: Элемент системы подземной наружной канализации для подключения трубопроводов или смены направления потоков, имеющий выход на уровне земли. Внутренний диаметр рабочей камеры (шахты) колодца составляет 800 мм и более.

3.2 колодец инспекционный: Элемент системы подземной наружной канализации для подключения трубопроводов или смены направления потоков, имеющий выход на уровне земли. Шахта инспекционного колодца имеет наружный диаметр не менее 200 мм и внутренний диаметр не более 800 мм.

Примечание - Инспекционные колодцы могут быть установлены на глубину более 1,25 м (глубокие инспекционные колодцы).

3.3 база колодца: Донный элемент колодца, предусматривающий возможность подсоединения к подземному трубопроводу.

3.4 лоток: Канал для течения или смены направления потоков, устроенный в базе колодца.

Примечание - Максимальная глубина установки и допустимый уровень грунтовых вод для данной конструкции колодца назначается от нижней точки канала лотка.

3.5 шахта колодца: Элемент колодца, имеющий кольцевое сечение, обеспечивающий вертикальную связь базы колодца с уровнем земли.

3.6 приповерхностные элементы: Детали колодца, присоединяемые к вершине шахты колодца для установки корпуса и крышки люка.

Примечание - Приповерхностные элементы устанавливают, как правило, в зоне движения транспорта для уменьшения нагрузки на шахту колодца.

3.7 телескопический удлинитель: Вертикальный элемент колодца, имеющий кольцевое сечение, который позволяет осуществлять регулировку высоты шахты, например при оседании колодца после установки.

Примечание - Телескопический удлинитель устанавливают, как правило, на глубине в пределах 2 м от уровня земли.

3.8 конус: Деталь колодца, предназначенная для соединения шахты колодца с приповерхностными элементами конструкции колодца.

Примечание - Конус устанавливают, как правило, на глубине в пределах 2 м от уровня земли.

3.9 номинальный размер : Числовое обозначение размера элементов трубопровода, приблизительно равное производственным размерам в миллиметрах.

3.10 номинальный размер ![]() : Номинальный размер, относящийся к наружному диаметру.

: Номинальный размер, относящийся к наружному диаметру.

3.11 номинальный размер ![]() : Номинальный размер, относящийся к внутреннему диаметру.

: Номинальный размер, относящийся к внутреннему диаметру.

3.12 номинальный наружный диаметр , мм: Диаметр, назначенный для номинального размера

![]() .

.

3.13 наружный диаметр , мм: Измеренный наружный диаметр трубы в любом поперечном сечении, округленный в большую сторону до 0,1 мм.

3.14 средний наружный диаметр , мм: Измеренная наружная длина окружности трубы в любом поперечном сечении, деленная на

(

3,142), округленная в большую сторону до 0,1 мм.

3.15 средний внутренний диаметр раструба , мм: Среднеарифметическое измерение внутреннего диаметра раструба в одном поперечном сечении.

3.16 толщина стенки , мм: Результат измерения толщины стенки в любой точке по окружности изделия.

3.17 средняя толщина стенки , мм: Среднеарифметическое нескольких измерений толщины стенки в точках, равномерно распределенных по окружности в одном поперечном сечении изделия, включая измеренные минимальное и максимальное значения толщины стенки в том же поперечном сечении.

3.18 детали со сплошной стенкой: Детали колодцев с гладкими наружной и внутренней поверхностями, имеющие один состав по всей толщине стенки.

3.19 детали со структурированной стенкой: Детали колодцев, имеющие оптимизированную в отношении материалоемкости конструкцию стенки, обеспечивающую требования настоящего стандарта:

- с гладкими наружной и внутренней поверхностями (тип А);

- с гладкой внутренней и профилированной наружной поверхностями (тип В).

4 Основные параметры и размеры

4.1 Колодцы могут быть собраны на объекте из отдельных элементов, но также могут быть изготовлены как неразъемное цельное изделие. В каждом случае могут быть выделены следующие элементы колодцев:

- база (в случае неразъемного цельного колодца, база условно заканчивается на расстоянии 300 мм от верхней точки основного канала лотка);

- шахта;

- конус (присутствует в зависимости от конструкции);

- телескопический удлинитель (присутствует в зависимости от конструкции);

- люк и приповерхностные элементы конструкции колодца.

Основные размеры и типовые конструкции колодцев указаны в приложении А.

Детали колодцев из пластмасс изготавливают различными методами: литьем под давлением, ротационным формованием, вакуум-формованием (при низком давлении) или сборкой из заготовок (трубы, листы).

Применяют следующие виды соединений деталей колодца:

- соединения с уплотнительным кольцом из эластомера;

- сварные соединения;

- клеевые соединения (для НПВХ);

- механические соединения.

4.2 Размеры колодцев

4.2.1 Номинальный размер колодца определяется внутренним диаметром шахты.

Номинальный размер колодцев, обеспечивающих доступ и нахождение внутри колодца обслуживающего персонала, должен быть не менее 1000.

Для инспекционных колодцев номинальный размер, относящийся к внутреннему диаметру ![]() , выбирают из ряда:

, выбирают из ряда: 200,

225,

250,

300,

350,

375,

400,

450,

500,

600,

700,

800.

Допускается назначать номинальный размер инспекционного колодца относительно наружного диаметра шахты в форме трубы. Номинальный размер, относящийся к наружному диаметру ![]() , выбирают из ряда:

, выбирают из ряда: 200,

250,

315,

400,

500,

630,

800.

Предельное отклонение внутреннего диаметра шахты колодца в форме трубы должно соответствовать таблице 1.

Таблица 1

В миллиметрах

Номинальный размер | Предельное отклонение внутреннего диаметра | |

средний внутренний диаметр | каждое измерение | |

| ±5 | ±10 |

250 | ±0,02 | ±0,04 |

| ±15 | ±30 |

4.2.2 Размеры и конструкция раструбов и трубных концов базы колодца должны соответствовать нормативной и технической документации на трубы и фасонные части, для присоединения которых колодец предназначен.

База колодцев может быть предназначена для присоединения следующих трубопроводов систем наружной канализации:

- трубы и фасонные части со сплошной стенкой из непластифицированного поливинилхлорида по ГОСТ 32413, из полиэтилена или полипропилена по нормативной и технической документации изготовителя;

- трубы и фасонные части со структурированной стенкой из непластифицированного поливинилхлорида, полиэтилена или полипропилена по нормативной и технической документации изготовителя с гладкими наружной и внутренней поверхностями (тип А), например многослойные трубы или с гладкой внутренней и профилированной, например, гофрированной наружной поверхностью (тип В).

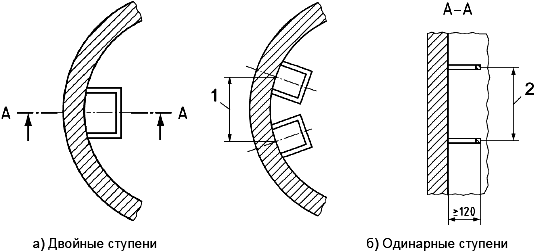

4.2.3 Если колодец имеет лестничные ступени (ходовые скобы), то они должны быть установлены на расстоянии, указанном на рисунке 1.

1 - от 27

0 мм до 300 мм с предельным отклонением ±10 мм; 2 - от 250 мм до 350 мм

Рисунок 1

Вылет ступени от стенки шахты должен составлять не менее 120 мм.

Примечание - Двойная ступень предназначена для опоры двумя ногами и имеет ширину не менее 250 мм.

Одинарная ступень предназначена для опоры одной ноги и имеет ширину не менее 145 мм. Одинарные ступени устанавливают в шахматном порядке.

4.2.4 Для колодцев применяются люки и дождеприемники по ГОСТ 3634.

Для колодцев, обеспечивающих доступ и нахождение внутри колодца обслуживающего персонала, применяют люки с полным открытием не менее 550 мм.

Люки из полимерных материалов должны соответствовать требованиям нормативной и технической документации на эти изделия.

4.3 Условное обозначение

Условное обозначение колодца или его деталей состоит из наименования изделия, сокращенного обозначения материала (латиницей или кириллицей в соответствии с 5.2), номинального размера , обозначения настоящего стандарта.

Примеры условных обозначений

Колодец из полипропилена ПП номинальным размером 1000 мм:

Колодец ПП 1000 ГОСТ

5 Технические требования

5.1 Характеристики

5.1.1 Внешний вид поверхности

На поверхности деталей колодцев из полимерных материалов не допускаются вздутия, раковины, трещины и посторонние включения, видимые без применения увеличительных приборов.

Рекомендуемые цвета для деталей колодцев из полиэтилена - черный, для деталей из непластифицированного поливинилхлорид и деталей из полипропилена - оранжево-коричневый.

Поверхностные слои деталей колодца, имеющих многослойную конструкцию, должны иметь сплошную и равномерную окраску.

5.1.2 База колодца должна быть стойкой к удару падающим грузом массой 1 кг с высоты 2,5 м.

5.1.3 База колодца должна быть стойкой к удару при свободном падении с высоты 500 мм при температуре минус 10 °С.

Примечание - Показатель установлен для колодцев, монтаж которых допускается при температурах ниже минус 10 °С.

5.1.4 Кольцевая жесткость шахты и телескопического удлинителя должна быть не менее 2 кН/м.

Примечания

1 Более высокая жесткость может требоваться для тяжелых грунтов и глубины заложения более 4 м.

2 Для телескопического удлинителя, устанавливаемого в пределах 1,25 м от поверхности земли, определение показателя не требуется.

5.1.5 Детали колодца литьевые из непластифицированного поливинилхлорида НПВХ после прогрева не должны иметь повреждений:

- в пределах радиуса, составляющего 15-кратное значение толщины стенки вокруг точек впрыска, глубина трещин, расслоений или пузырей не должна превышать 50% от толщины стенки в этой точке;

- в пределах радиуса, составляющего 10-кратное значение толщины стенки от дискового литника, глубина трещин, расслоений или пузырей не должна превышать 50% от толщины стенки в этой точке;

- в пределах радиуса, составляющего 10-кратную толщину стенки от кольцевого литника, длина любой трещины не должна превышать 50% от толщины стенки в этой точке;

- линия спая потоков не должна открываться более чем на 50% от толщины стенки;

- на всех других участках поверхности глубина трещин и расслоений не должна превышать 30% от толщины стенки в этой точке. Пузыри не должны превышать по длине 10-кратную толщину стенки.

5.1.6 Детали колодцев в сборе должны соответствовать характеристикам таблицы 2.

Таблица 2

Наименование показателя | Значение показателя | Метод испытаний |

1 Герметичность в сборе соединений шахты при давлении 0,1 | Без протечек | По 8.9 |

2 Герметичность в сборе соединения телескопического удлинителя | Без протечек | По 8.10 |

3 Герметичность в сборе соединения конуса | Без протечек | По 8.10 |

4 Герметичность соединения базы и шахты: | По 8.11 | |

- при давлении воздуха минус 0,3 бар | Повышение давления | |

- при давлении воды 0,05 бар | Без протечек в течение 15 мин | |

- при давлении воды 0,5 бар | Без протечек в течение 15 мин | |

| ||

5.1.7 Конус и приповерхностные элементы колодца должны быть стойкими к нагрузке, соответствующей допустимому классу нагрузки от транспорта в соответствии с таблицей 3.

Таблица 3

Класс нагрузки | Испытательная нагрузка, кН |

Класс А | 5 |

Класс В | 50 |

Класс D | 100 |

Класс Е | 150 |

5.1.8 Масса деталей, изготовленных ротационным формованием, должна быть в следующих пределах относительно массы, установленной в технической документации изготовителя:

- для деталей массой менее 10 кг - более 96%;

- для деталей массой от 10 до 50 кг - более 97%;

- для деталей массой более 50 кг - более 98%.

5.1.9 Ступени колодцев при вертикальной нагрузке 2 кН должны иметь деформацию не более 10 мм и остаточную деформацию не более 5 мм.

При растягивающей горизонтальной нагрузке 1 кН не должно быть разъединения крепления ступеней.

5.1.10 Прогнозируемая деформация проходного сечения каналов базы колодца при экстраполяции на 50 лет должна составлять:

- вертикальная - не более 5% от значения наружного диаметра трубопровода;

- горизонтальная - не более 10% от значения наружного диаметра трубопровода.

5.2 Требования к сырью, материалам и комплектующим изделиям

5.2.1 Для изготовления деталей колодцев следует применять следующие материалы марок и рецептур согласно указанным в технических документах на изделия, включающих в себя добавки (стабилизаторы, пигменты и др.), в концентрациях, необходимых для изготовления изделий, соответствующих требованиям настоящего стандарта.

5.2.1.1 Полипропилен РР (ПП) гомополимер или полипропилен сополимер (полипропилен блоксополимер РР-В) должен соответствовать требованиям таблицы 4.

Таблица 4

Наименование показателя | Значение показателя | Метод испытания |

1 Стойкость при постоянном внутреннем давлении, ч, не менее: | По ГОСТ ISO 1167-1 и 8.2 настоящего стандарта | |

- при температуре 80°С и гидростатическом (кольцевом) напряжении 4,2 МПа; | 140 | |

- при температуре 95°С и гидростатическом (кольцевом) напряжении 2,5 МПа | 1000 | |

2 Показатель текучести расплава (230°С/2,16 кг), г/10 мин, не более | 1,5 | По ГОСТ 11645 |

3 Термостабильность при температуре 200°С, мин, не менее | 8 | По приложению В |

5.2.1.2 Полиэтилен РЕ (ПЭ) для изготовления деталей колодца методами экструзии и литья под давлением должен соответствовать требованиям таблицы 5, а для изготовления методом ротационного формования - требованиям таблицы 6.

Таблица 5

Наименование показателя | Значение показателя | Метод испытания |

1 Стойкость при постоянном внутреннем давлении, ч, не менее: | По ГОСТ ISO 1167-1 и 8.2 настоящего стандарта | |

- при температуре 80°С и гидростатическом (кольцевом) напряжении 4,0 МПа; | 165 | |

- при температуре 80°С и гидростатическом (кольцевом) напряжении 2,8 МПа | 1000 | |

2 Показатель текучести расплава (190°С/5 кг), г/10 мин, не более | 1,6 | По ГОСТ 11645 |

3 Термостабильность при температуре 200°С, мин, не менее | 20 | По приложению В |

4 Плотность, кг/м | 930 | По ГОСТ 15139 |

Таблица 6

Наименование показателя | Значение показателя | Метод испытания |

1 Стойкость при постоянном внутреннем давлении, ч, не менее: | По ГОСТ ISO 1167-1 и 8.2 настоящего стандарта | |

- при температуре 60°С и гидростатическом (кольцевом) напряжении 3,9 МПа; | 165 | |

- при температуре 60°С и гидростатическом (кольцевом) напряжении 3,2 МПа | 1000 | |

2 Показатель текучести расплава (190°С/2,16 кг), г/10 мин | 3-8 | По ГОСТ 11645 |

3 Термостабильность при температуре 200°С, мин, не менее | 10 | По приложению В |

4 Плотность, кг/м | 925 | По ГОСТ 15139 |

5.2.1.3 Непластифицированный поливинилхлорид PVC-U (НПВХ) должен соответствовать требованиям таблицы 7.

Таблица 7

Наименование показателя | Значение показателя | Метод испытания |

1 Стойкость при постоянном внутреннем давлении материала труб, ч, не менее, при температуре 60°С и гидростатическом (кольцевом) напряжении 10,0 МПа | 1000 | По ГОСТ ISO 1167-1 и 8.2 настоящего стандарта |

2 Стойкость при постоянном внутреннем давлении материала фасонных частей, ч, не менее, при температуре 60°С и гидростатическом (кольцевом) напряжении 6,3 МПа | 1000 | По ГОСТ ISO 1167-1 и 8.2 настоящего стандарта |

3 Значение | 55-58 | По ГОСТ 14040 |

5.2.2 Разрешается введение в композицию повторно перерабатываемого материала из неиспользованных деталей колодца, труб или фасонных частей, изготовленных на собственном производстве, состоящего из компонентов тех же марок.

5.2.3 Уплотнительные кольца и манжеты следует изготавливать из резин. Характеристики уплотнительных колец и манжет должны соответствовать требованиям нормативной и технической документации на эти изделия.

5.3 Комплектность

В поставку может входить колодец в сборе или комплект деталей, необходимых для сборки колодца, в том числе уплотнительные кольца и манжеты, или отдельные детали колодцев, номенклатуру которых определяет заказчик. Поставку сопровождают документом, удостоверяющим качество изделий и составленным в соответствии с 7.2.

5.4 Маркировка

5.4.1 Маркировка деталей колодцев должна быть напечатана или отформована на их наружной поверхности.

Маркировку деталей колодцев необходимо проводить методом, обеспечивающим ее сохранность в процессе транспортирования, хранения, монтажа и эксплуатации, и не ухудшающим качество изделия.

Примечание - Изготовитель не несет ответственности за маркировку, ставшую неразборчивой в результате следующих действий при монтаже и эксплуатации: окрашивание, зачистка поверхности или применение моющих средств, за исключением согласованных или установленных изготовителем.

При нанесении маркировки методом печати цвет маркировки должен отличаться от цвета деталей колодцев. Размер шрифта и качество нанесения маркировки должны обеспечивать ее разборчивость без применения увеличительных приборов.

При маркировке методом термотиснения глубина вдавливания должна быть не более 0,25 мм.

5.4.2 Каждая база колодца, а также детали колодцев, которые могут поставляться отдельно, должны иметь маркировку, которая содержит:

- наименование и (или) товарный знак изготовителя;

- номинальный размер колодца;

- сокращенное обозначение материала;

- дату изготовления (год и месяц).

5.4.3 На каждое грузовое место должна наноситься транспортная маркировка по ГОСТ 14192 с указанием основных, дополнительных и информационных надписей, а также манипуляционных знаков, и должен крепиться ярлык, содержащий следующие данные:

- наименование изготовителя;

- условное обозначение изделия;

- номер партии и/или дату изготовления;

- количество изделий в упаковке.

5.5 Упаковка

Упаковка колодцев или их деталей должна обеспечивать сохранность изделий при транспортировании и хранении и безопасность погрузочно-разгрузочных работ.

6 Требования безопасности и охраны окружающей среды

6.1 В процессе производства колодцев и их деталей из полимерных материалов возможно выделение в воздух летучих продуктов термоокислительной деструкции. Предельно допустимые концентрации веществ в воздухе рабочей зоны производственных помещений, а также их классы опасности по ГОСТ 12.1.005, ГОСТ 12.1.007 приведены в таблице 8 для полиэтилена и полипропилена и в таблице 9 для непластифицированного поливинилхлорида.

Таблица 8

Наименование вещества |

| Класс опасности |

Формальдегид | 0,5 | 2 |

Ацетальдегид | 5 | 3 |

Органические кислоты (в пересчете на уксусную кислоту) | 5 | 3 |

Окись углерода | 20 | 4 |

Аэрозоль полипропилена | 10 | 4 |

Аэрозоль полиэтилена | 10 | 4 |

Таблица 9

Наименование вещества |

| Класс опасности |

Винилхлорид | 5/1 | 1 |

Хлористый водород | 5 | 2 |

Окись углерода | 20 | 4 |

Аэрозоль поливинилхлорида | 6 | 3 |

6.2 При изготовлении колодцев и их деталей из полимерных материалов следует соблюдать требования безопасности, предусмотренные ГОСТ 12.3.030 и технологической документацией.

6.3 С целью предотвращения загрязнения атмосферы в процессе производства необходимо выполнять требования ГОСТ 17.2.3.02.

Колодцы и их детали из полимерных материалов стойки к деструкции в атмосферных условиях. Образующиеся при производстве отходы не токсичны и подлежат вторичной переработке. Непригодные для вторичной переработки отходы полимерных материалов подлежат уничтожению в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования и захоронения промышленных отходов.

Применительно к использованию, транспортированию и хранению колодцев и их деталей специальные требования к охране окружающей среды не предъявляются.

6.4 При производстве колодцев и их деталей из полимерных материалов следует соблюдать требования пожарной безопасности в соответствии с ГОСТ 12.1.004. В случае пожара тушение проводят огнетушащими составами, двуокисью углерода, огнетушащими порошками, распыленной водой со смачивателями, кошмой. Для защиты от токсичных продуктов горения применяют изолирующие противогазы или промышленные фильтрующие противогазы марки М или БКФ.

7 Правила приемки

7.1 Колодцы или детали колодцев принимают партиями. Партией считают колодцы или их детали одного номинального размера и конструкции, изготовленные из полимерной композиции одного рецептурного состава и марок компонентов, по одной технологии, сдаваемые одновременно.

Размер партии должен быть установлен в документации изготовителя.

7.2 Документ о качестве должен содержать:

- наименование и (или) товарный знак изготовителя;

- условное обозначение изделий;

- номер партии и (или) дату изготовления;

- размер партии;

- подтверждение соответствия изделий требованиям настоящего стандарта.

7.3 Для проверки соответствия колодцев и их деталей требованиям настоящего стандарта проводят приемо-сдаточные и периодические испытания в объеме, указанном в таблице 10.

Таблица 10

Наименование показателя | Требования настоящего стандарта | Метод испытания | Частота контроля |

1 Внешний вид, маркировка | 5.1.1, 5.4.2 | По 8.3 | На каждой партии |

2 Размеры, масса | 4.2.2, 5.1.8 | По 8.4 | На каждой партии |

3 Стойкость базы к удару падающим грузом | 5.1.2 | По 8.5 | 1 раз в 12 мес для каждой группы размеров |

4 Стойкость базы к удару при свободном падении | 5.1.3 | По 8.6 | 1 раз в 24 мес для каждой группы размеров |

5 Кольцевая жесткость шахты | 5.1.4 | По 8.7 | Каждый номинальный размер |

6 Изменение внешнего вида после прогрева | 5.1.5 | По 8.8 | 1 раз в 12 мес для каждой группы размеров |

7 Герметичность соединений колодца в сборе | 5.1.6 | По 8.9, 8.10, 8.11 | При первом выпуске и изменении материала или конструкции |

8 Стойкость к нагрузке от транспорта | 5.1.7 | По 8.12 | При первом выпуске и изменении материала или конструкции |

9 Стойкость ступеней к нагрузке | 5.1.9 | По 8.13 | При первом выпуске и изменении материала или конструкции |

10 Прогнозируемая деформация базы (конструктивная стойкость) | 5.1.10 | По приложению Б | При первом выпуске и изменении материала или конструкции |

7.4 Отбор образцов колодцев в сборе или деталей колодцев для приемо-сдаточных испытаний осуществляют от партии методом случайного отбора. Допускается отбирать образцы равномерно в процессе производства. Для приемо-сдаточных испытаний по показателям внешний вид и размеры от партии отбирают пять единиц продукции.

Для периодических испытаний образцы отбирают от партий, прошедших приемо-сдаточные испытания, группируя изделия согласно таблице 11.

Таблица 11

Группа размеров | Номинальный размер |

1 | 200 |

2 | >200 и |

3 | >500 |

7.5 Если при приемо-сдаточных испытаниях хотя бы один образец по какому-либо показателю не будет соответствовать требованиям настоящего стандарта, то проводят повторные испытания по этому показателю на удвоенном количестве образцов, отобранных из той же партии. В случае неудовлетворительных результатов повторных испытаний партия изделий приемке не подлежит.

7.6 При получении неудовлетворительных результатов периодических испытаний проводят повторные испытания по показателю несоответствия на удвоенном количестве образцов. В случае неудовлетворительных результатов повторных испытаний должны быть выявлены и устранены причины, приведшие к несоответствию.

8 Методы контроля

8.1 Испытания деталей колодцев должны проводиться не ранее, чем через 24 ч после их изготовления, если методом контроля не предусмотрено другое.

8.2 Стойкость к внутреннему давлению полимерного материала деталей колодцев определяют по ГОСТ ISO 1167-1 на образцах в виде труб с гладкой, сплошной стенкой, изготовленных методом экструзии или литья под давлением.

Среда испытаний - "вода в воде". Используют концевые заглушки типа А. Свободная длина отрезка трубы между заглушками должна быть не менее трехкратного номинального наружного диаметра трубы, но не менее 250 мм.

Литьем под давлением изготавливают образец в виде трубы номинальным наружным диаметром 50-110 мм толщиной стенки 3-5 мм так, чтобы он не имел продольной линии холодного спая. Свободная длина такого образца без учета заглушек должна быть не менее 140 мм.

8.3 Внешний вид и маркировку деталей колодцев проверяют визуально без применения увеличительных приборов.

8.4 Размеры деталей колодцев определяют при температуре (23±5)°С.

8.4.1 Применяемые средства измерений должны обеспечивать необходимую точность и диапазон измерений и поверяться в установленном порядке.

Средства измерений:

- штангенциркуль по ГОСТ 166;

- стенкомер по ГОСТ 11358;

- нутромер микрометрический по ГОСТ 10;

- линейка по ГОСТ 427;

- рулетка по ГОСТ 7502.

Допускается применение другого измерительного инструмента, обеспечивающего необходимую точность измерения и аттестованного в установленном порядке.

8.4.2 Внутренний и (или) наружный диаметр деталей колодцев определяют в соответствии с таблицей 12.

Таблица 12

В миллиметрах

Номинальный диаметр | Допускаемая погрешность единичного измерения | Среднеарифметическое значение округляют до |

| 0,1 | 0,1 |

600 | 0,2 | 0,2 |

>1600 | 1 | 1 |

Средний диаметр определяют:

- путем прямого измерения с помощью ленты, градуированной в диаметрах (-рулетка) по ГОСТ 29325;

- как среднеарифметическое заданного числа равномерно распределенных измерений, в соответствии с таблицей 13, в одном поперечном сечении на расстоянии от торца не менее 25 мм.

Таблица 13

Номинальный размер трубы или детали, мм | Число измерений диаметра в данном поперечном сечении |

| 6 |

>600 и | 8 |

>1600 | 12 |

Примечание - Наружный диаметр для деталей с гофрированной наружной поверхностью определяют в сечении по вершинам гофра.

8.4.3 Толщину стенки деталей колодцев определяют в соответствии с таблицей 14.

Таблица 14

В миллиметрах

Толщина стенки | Допускаемая погрешность единичного измерения | Среднеарифметическое значение округляют до |

| 0,03 | 0,05 |

>10 и | 0,05 | 0,1 |

>30 | 0,1 | 0,1 |

Для определения средней толщины стенки измерение проводят в выбранном поперечном сечении не менее чем в шести равномерно распределенных по окружности точках. От деталей с полым сечением отрезают кольцо, которое должно содержать полые секции, которое затем разрезают на сектора, в каждом из которых определяют толщину стенки.

Для определения максимальной и (или) минимальной толщины стенки средство измерения перемещают в выбранном поперечном сечении до нахождения максимального и (или) минимального значения.

8.4.4 Линейные размеры определяют линейкой или рулеткой в соответствии с таблицей 15.

Таблица 15

В миллиметрах

Линейные размеры | Допускаемая погрешность единичного измерения | Среднеарифметическое значение округляют до |

| 0,1 | 0,1 |

>10 и | 0,5 | 1 |

>200 и | 1 | 1 |

>1000 и | 0,1% | 1 |

8.5 Стойкость базы колодца к удару проверяют падающим грузом массой (1,0±0,005) кг при высоте падения (2500±10) мм. Размеры сферического бойка падающего груза типа d90 должны соответствовать рисунку 2 при этом 50 мм,

(90±1) мм.

Рисунок 2 - Боек падающего груза

Образец базы укладывают на V-образное основание так, чтобы зазор между базой и основанием в точке удара составлял не менее 30 мм.

В качестве направляющей для падающего груза используют трубу внутренним диаметром от 100 до 106 мм и длиной 2,5 м. Точка удара падающего груза должна быть на внутренней поверхности базы в центре симметрии.

Перед испытаниями образец должен быть выдержан при температуре (23±2)°С в течение 2 ч.

Образец базы подвергают единичному удару падающего груза, а затем осматривают на предмет разрушения. Критериями разрушения базы являются трещины на поверхности, видимые без применения увеличительных приборов. Вмятины на поверхности не являются разрушением.

8.6 Стойкость базы к удару при свободном падении с высоты 500 мм проверяют после выдержки при температуре (-10±2)°С в соответствии с таблицей 16 в зависимости от толщины стенки базы.

Таблица 16

Толщина стенки | Время выдержки, ч, не менее |

| 1 |

3 | 3 |

8 | 6 |

| 16 |

Образец представляет собой базу колодца целиком в сборе с уплотнительными элементами и деталями их крепления, если они предусмотрены конструкцией. Испытывают два образца номинальным размером ![]() 630 мм и один образец для

630 мм и один образец для ![]() 630 мм.

630 мм.

Горизонтальная поверхность, на которую осуществляют падение образца, должна быть ровной и гладкой и представлять собой массивную бетонную плиту, например бетонный пол.

Образец базы должен быть испытан после извлечения из кондиционирующей среды в течение не более 30 с для ![]() 630 мм и не более 60 с для

630 мм и не более 60 с для ![]() 630 мм.

630 мм.

Образец базы располагают перед падением таким образом, чтобы точкой удара стала слабейшая точка конструкции, например край раструба.

После удара образец подвергают визуальному осмотру. Разрушением являются трещины в стенке базы.

8.7 Определение кольцевой жесткости шахты колодца

Испытание должно проводиться через (21±2) сут после изготовления деталей колодца.

Образцы перед испытаниями выдерживают при температуре испытаний (23±2)°С не менее 24 ч.

8.7.1 Определение кольцевой жесткости шахты колодца с регулярным поперечным сечением

Шахту с регулярным поперечным сечением изготавливают, как правило, из труб со структурированной стенкой типа А или типа В, имеющих симметричную конструкцию наружной поверхности, например повторяющийся профиль гофр.

Образцами для испытаний являются три отрезка длиной (300±10) мм, которые нарезают от одной трубы, промаркированной линией вдоль образующей. Для труб с гофрированной наружной поверхностью образец должен быть отрезан в средних точках впадин между ребрами или гофрами и иметь минимальное целое количество ребер (гофр) при общей длине не менее 290 мм. Для труб со спиральной конструкцией стенки длина образца должна соответствовать внутреннему диаметру с предельным отклонением ±20 мм, но не менее 290 мм и не более 1000 мм. Полученные образцы следует пронумеровать.

В случае, когда база и шахта колодца изготовлены как единая деталь, образец в форме трубы от шахты должен быть отрезан на расстоянии не менее 300 мм от верхней точки основного канала.

Определяют длину каждого образца с точностью до 1 мм как среднеарифметическое заданного числа равномерно распределенных измерений в соответствии с таблицей 17.

Таблица 17

Номинальный диаметр | Число измерений длины |

200 | 3 |

200 | 4 |

| 6 |

Торцы каждого образца должны быть перпендикулярны оси трубы, причем фактическое минимальное значение длины образца должно составлять не менее 90% от максимального значения.

Определяют средний внутренний диаметр каждого образца как среднеарифметическое четырех равномерно распределенных измерений в поперечном сечении в середине длины отрезка с погрешностью в пределах 0,5%.

Рассчитывают величину как среднеарифметическое средних внутренних диаметров трех образцов.

Определение кольцевой жесткости проводят на испытательной машине, способной обеспечить деформацию сжатия поперечного сечения образца трубы, установленного между горизонтальных плит, с постоянной скоростью в соответствии с таблицей 18.

Таблица 18

Номинальный диаметр | Скорость деформации, мм/мин, ±5% |

200 | 5 |

200 | 10 |

200 | 20 |

>710 | 0,03 |

| |

Погрешность измерения нагрузки должна составлять ±2%.

Длина верхней и нижней плит должна быть не менее длины образца трубы, а ширина - не менее ширины контакта с образцом в процессе деформации плюс 25 мм.

Образец в форме трубы укладывают на плиту так, чтобы его ось была параллельна граням плит, а точка приложения нагрузки соответствовала середине длины отрезка трубы. Затем устанавливают верхнюю плиту так, чтобы она касалась маркировочной линии образца без деформации.

Прикладывают предварительную нагрузку, значение которой в ньютонах, округленное до ближайшего большего целого числа, составляет ![]() , где

, где - номинальный наружный диаметр в миллиметрах,

- длина образца в миллиметрах.

Затем деформируют образец трубы в поперечном сечении на значение не менее 0,03, фиксируя нагрузку сжатия. Деформацию поперечного сечения оценивают по изменению расстояния между плитами. В случае разногласий, деформацию поперечного сечения оценивают по изменению внутреннего диаметра трубы. Внутренний диаметр трубы следует измерять с погрешностью 0,1 мм или 1% в зависимости от того, что больше.

Скорость деформации сжатия должна соответствовать таблице 18.

Следующие два образца при испытаниях поворачивают маркировочной линией относительно первого на 120° и 240° соответственно.

Для каждого из образцов вычисляют кольцевую жесткость , кН/м

, до трех десятичных знаков по формуле

, (1)

, (1)

где - нагрузка, кН, при деформации трубы 3%;

- длина образца, м;

- деформация 3% в метрах (

![]() 0,03).

0,03).

Кольцевую жесткость рассчитывают до двух десятичных знаков как среднеарифметическое результатов для трех образцов.

8.7.2 Определение кольцевой жесткости шахты колодца с нерегулярным поперечным сечением

Шахта колодца с нерегулярным поперечным сечением имеет на наружной поверхности различные усиливающие ребра и соединительные элементы, которые могут быть расположены не симметрично.

Если шахта состоит из сборных колец, то образцом является кольцо целиком с соединительными элементами, предусмотренными конструкцией изготовителя.

В случае, когда база и шахта колодца изготовлены как единая деталь, образец от шахты должен быть отрезан на расстоянии не менее 300 мм от верхней точки основного канала. При этом длина образца должна быть выбрана с обеспечением наилучшей симметрии образца, но должна быть не менее 300 мм и не более 1000 мм.

Длину каждого образца определяют по 8.7.1.

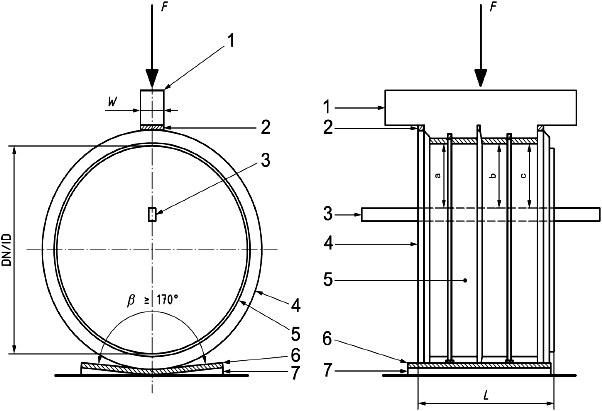

Испытания проводят на нагрузочной раме с двумя параллельными плитами или балками, между которыми к образцу может быть приложена нагрузка сжатия. Погрешность измерения нагрузки должна составлять ±2%.

Балки должны соответствовать профилю наружной поверхности образца (рисунок 3).

1 - балка, адаптированная к форме образца для испытаний; 2 - полосы из эластомера; 3 - реперная балка для отсчета измерения; 4 - соединительный элемент, предусмотренный конструкцией изготовителя; 5 - образец для испытаний; 6 - прокладка из эластомера; 7 - основание; - нагрузка;

- длина образца для испытаний;

,

,

- точки измерения;

- ширина балки

Рисунок 3

Для обеспечения контакта балки с наружной поверхностью шахты колодца могут быть использованы прокладки из эластомера толщиной не менее 3 мм. Длина балки должна быть не менее длины образца.

Ширина балки должна быть не более 50 мм для

![]() 400, не более

400, не более ![]() для 400

для 400![]() 1200 и не более 150 мм для

1200 и не более 150 мм для ![]() 1200.

1200.

Устанавливают точку отсчета деформации без приложения нагрузки в трех точках измерения. Одна из точек измерения должна быть в середине длины образца, две другие - вблизи обоих концов. Деформация должна измеряться с погрешностью 1%.

Прикладывают нагрузку, достаточную для вертикальной деформации внутреннего диаметра ![]() в диапазоне от 2% до 6%. Скорость нагружения должна быть постоянной так, чтобы нагрузка, требуемая для деформации, была приложена за время от 3 до 6 мин.

в диапазоне от 2% до 6%. Скорость нагружения должна быть постоянной так, чтобы нагрузка, требуемая для деформации, была приложена за время от 3 до 6 мин.

Центр приложения нагрузки должен быть расположен таким образом, чтобы вертикальная деформация в трех точках измерения различалась не более чем на 0,5% от номинального диаметра шахты. Если образец имеет изменение внутреннего сечения, то деформацию определяют в точке наименьшего внутреннего диаметра.

Следующие два образца при испытаниях поворачивают относительно положения первого на 120° и 240° соответственно.

Для каждого из образцов вычисляют кольцевую жесткость , кН/м

, до трех десятичных знаков по формуле

, (2)

, (2)

где - нагрузка, кН;

- длина образца, м;

- деформация, м.

Кольцевую жесткость рассчитывают до двух десятичных знаков как среднеарифметическое результатов для трех образцов.

8.8 Определение изменения внешнего вида после прогрева литьевых деталей из непластифицированного поливинилхлорида проводят по ГОСТ 27077 в воздушной среде при температуре (150±2)°С и времени выдержки 30 мин для деталей с толщиной стенки 10 мм и 60 мин для деталей с толщиной стенки

10 мм.

Детали больших размеров для размещения в термошкафу допускается разрезать на две или четыре части.

По окончании испытаний образцы подвергают визуальному осмотру. В случае наличия трещин, пузырей, расслоений, раскрытия линии спая определяют глубину проникновения повреждения и за результат испытаний принимают выраженное в процентах отношение наибольшего значения глубины проникновения повреждения к толщине стенки в этом месте.

8.9 Герметичность соединений шахты проверяют путем заполнения водой температурой (19±9)°С элементов конструкции колодца в сборе. Уровень заполнения должен быть равен максимально допустимому уровню грунтовых вод, но не ниже 2 м от дна лотка базы колодца.

Испытуемый образец представляет собой соединения элементов шахты, собранные способом, предусмотренным конструкцией изготовителя.

Сборка базы и шахты может быть связана строповкой. Для заполнения водой выходы базы заглушают любым способом, обеспечивающим герметичность.

На образце при заполнении водой до требуемого уровня не должно быть видимых протечек. Время контроля - не менее 15 мин.

8.10 Герметичность соединений телескопического удлинителя и конуса проверяют путем заполнения водой температурой (19±9)°С элементов конструкции колодца в сборе. Испытуемый образец представляет собой соединение камеры колодца (базы и (или) шахты) с конусом и (или) телескопическим удлинителем длиной не менее 0,5 м, предусмотренное конструкцией изготовителя.

Для заполнения водой выходы базы или шахты заглушают любым способом, обеспечивающим герметичность.

На образце при заполнении водой до верха конуса и (или) телескопического удлинителя не должно быть видимых протечек. Время контроля - не менее 15 мин.

8.11 Герметичность соединения с уплотнительным кольцом базы и шахты проверяют на образце, который представляет собой базу целиком в сборе с отрезком шахты длиной не менее 1 м. Отрезок шахты и другие выходы базы должны быть заглушены для возможности создания внутреннего испытательного давления. Конструкция концевых заглушек должна обеспечивать герметичность и исключать передачу осевой нагрузки на соединение, вызванной действием внутреннего давления. Концевые заглушки должны иметь выход для подключения к источнику давления.

Герметичность соединения проверяют последовательно при следующих режимах:

- в образце соединения создают пониженное давление воздуха минус 30 кПа ± 5%, выдерживают в течение 5 мин и отсоединяют от источника давления. Испытание проводят при окружающей температуре (23±5)°С, колебание температуры в течение времени испытаний не должно превышать 2°С. Значение давления в образце через 15 мин должно составлять не более минус 27 кПа ± 5%;

- образец соединения заполняют водой с температурой (19±9)°С, удаляют воздух и выдерживают в течение не менее 15 мин. Плавно в течение не менее 5 мин увеличивают внутреннее давление до (5±0,5) кПа и выдерживают не менее 15 мин. Если на образце отсутствуют видимые протечки, испытания продолжают;

- внутреннее давление воды в течение не менее 5 мин плавно увеличивают до (50±5) кПа и выдерживают не менее 15 мин. При осмотре на образце не должно быть видимых протечек.

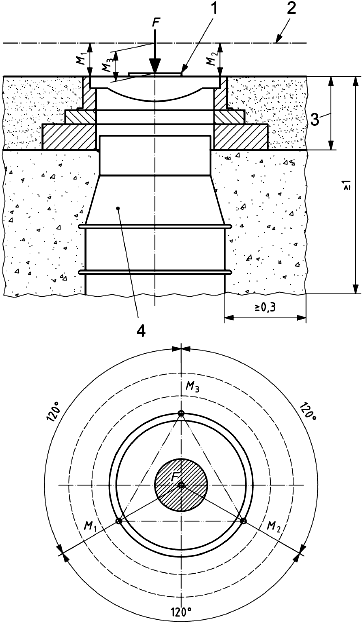

8.12 Определение стойкости конуса и приповерхностных элементов колодца к действию нагрузки от транспорта определяют в соответствии с рисунком 4.

1 - плита (пуансон) для передачи нагрузки; 2 - линия отсчета для измерения деформации; 3 - конструкция люка; 4 - конус и приповерхностные элементы колодца (телескопический удлинитель); - центр приложения испытательной нагрузки;

,

,

- точки измерения деформации

Рисунок 4

Классы нагрузки и соответствующие им значения испытательной нагрузки должны соответствовать таблице 3.

Образец для испытаний представляет собой детали колодца в сборе высотой не менее 1 м от поверхности крышки люка: люк, опорное кольцо или дорожная плита, приповерхностные элементы колодца (телескопический удлинитель) и конус.

Образец помещают в ящик, который заполняют грунтом или проводят испытания в полевых условиях.

Степень уплотнения грунта окружающего образец на расстоянии не менее 0,3 м указана в таблице 19.

Таблица 19

Класс нагрузки | Степень уплотнения, % |

Класс А |

|

Класс В | >95 и |

Класс D | >98 |

Класс Е | >98 |

Испытания проводят при окружающей температуре воздуха в диапазоне от 5°С до 25°С. Температура грунта должна быть не менее 3°С.

Размеры пуансона для передачи нагрузки должны соответствовать ГОСТ 3634 (приложение В).

Испытательная нагрузка должна быть достигнута в течение от 1 до 5 мин и поддерживаться в течение не менее 15 мин.

Расстояние между крышкой люка и линией отсчета следует измерять в точках ,

,

(рисунок 4) до приложения нагрузки и при действии испытательной нагрузки.

На образце после снятия нагрузки не должно быть трещин и разрушений.

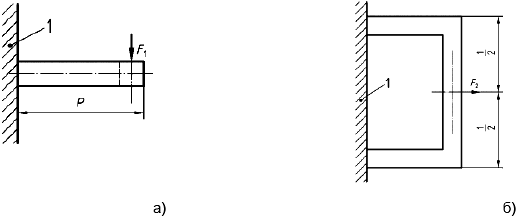

8.13 Стойкость ступеней к нагрузке проверяют, используя гидравлическое или механическое устройство, способное создать нагрузку, превышающую испытательную не менее чем на 25%. Нагрузку необходимо измерять с погрешностью ±3% от приложенной.

Нагрузку следует передавать на ступень равномерно по длине (90±2) мм.

Для проверки стойкости при вертикальной нагрузке по горизонтальной оси ступени отмечают точку отсчета измерения деформации. Деформацию необходимо измерять с погрешностью ±0,05 мм. Нагрузка в вертикальном направлении должна быть приложена по центру ступени (рисунок 5 а) с постоянной скоростью от 1 до 3 кН/мин. Деформацию следует фиксировать через каждые 0,5 кН и при достижении испытательной нагрузки 2 кН. Испытательную нагрузку поддерживают в течение 1 мин, затем нагрузку снимают и фиксируют остаточную деформацию.

1 - стенка колодца; - вылет ступени;

- вертикальная нагрузка;

- горизонтальная растягивающая нагрузка

Рисунок 5

Стойкость ступеней к растягивающей нагрузке проверяют, приложив горизонтальную нагрузку 1 кН (рисунок 5 б). Нагрузку следует увеличивать до испытательной плавно в течение не более 1 мин и удерживать в течение 1 мин. Не должно быть разъединения ступени со стенкой колодца.

9 Транспортирование и хранение

9.1 Колодцы и их детали перевозят любым видом транспорта в соответствии с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на транспорте данного вида.

9.2 Колодцы и их детали при транспортировании следует оберегать от ударов и механических нагрузок. Колодцы и их детали необходимо укладывать на ровную поверхность транспортных средств, предохраняя от острых металлических углов и ребер платформы.

9.3 Колодцы и их детали хранят в условиях, исключающих вероятность их механических повреждений, в неотапливаемых или отапливаемых (не ближе одного метра от отопительных приборов) складских помещениях или под навесами.

Условия хранения по ГОСТ 15150 (раздел 10) - условия 1 (Л), 2 (С) или 5 (ОЖ4).

Допускается хранение колодцев и их деталей из полимерных материалов в условиях 8 (ОЖЗ) не более 12 мес.

10 Указания по применению

10.1 Проектирование, монтаж и эксплуатация трубопроводов систем наружной подземной канализации из полимерных материалов, включая колодцы, должен осуществляться в соответствии с действующими нормативно-техническими документами и инструкцией изготовителя.

10.2 Документация изготовителя колодцев должна устанавливать:

- максимальный допустимый уровень грунтовых вод относительно лотка колодца;

- максимальную глубину установки колодца;

- допустимые типы грунта и степень уплотнения;

- максимальную допустимую нагрузка от транспорта;

- размеры труб и фасонных частей, которые подключают к колодцу, и обозначение нормативных и технических документов на эти изделия;

- чертеж сборки колодца;

- применяемые приповерхностные элементы - опорное кольца или плита, дорожная плита по ГОСТ 8020;

- тип и размеры люка.

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие колодцев требованиям настоящего стандарта при соблюдении правил транспортирования и хранения.

11.2 Гарантийный срок - два года со дня изготовления колодцев.

Приложение А

(справочное)

Основные размеры и типовые конструкции колодцев

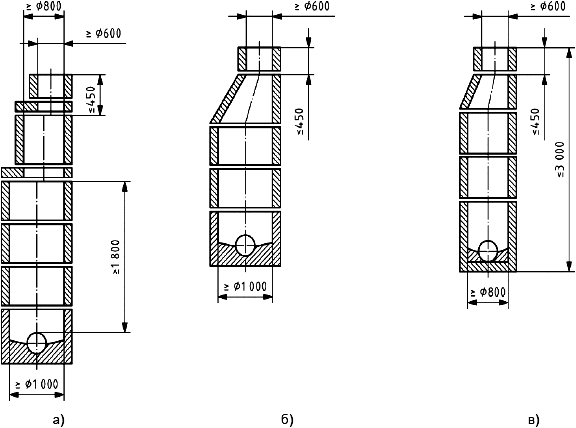

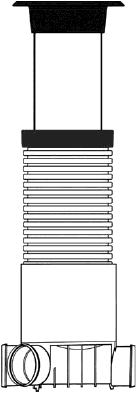

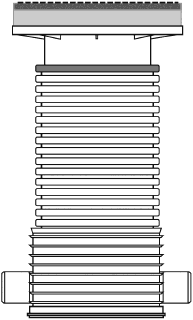

А.1 Колодцы, которые обеспечивают доступ и нахождение обслуживающего персонала внутри колодца, имеют размеры в соответствии с рисунком А.1 а) и А.1 б).

Колодцы, предназначенные для доступа к трубопроводу контрольного и очистительного оборудования, и которые обеспечивают нахождение обслуживающего персонала внутри колодца только в исключительных случаях, имеют размеры в соответствии с рисунком А.1 в).

Рисунок А.1

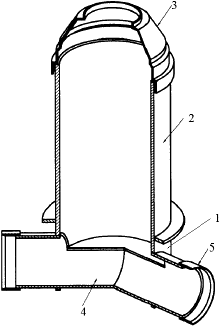

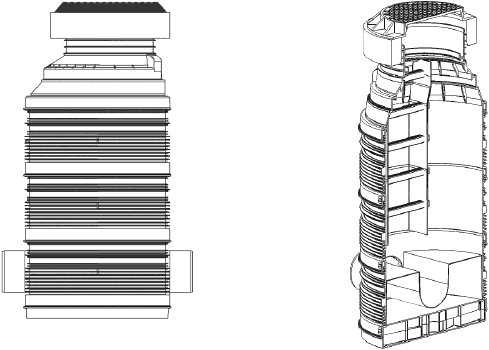

А.2 Пояснение терминов, касающихся деталей и элементов колодцев из полимерных материалов, показано на рисунке А.2.

1 - база;

2 - шахта; 3 - конус; 4 - лоток; 5 - вход/выход для присоединения к трубопроводу (раструб или трубный конец)

Рисунок А.2

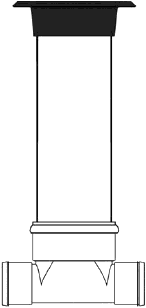

А.3 Типовые конструкции колодцев показаны на рисунке А.3.

а) Колодец инспекционный 200 -

300

б) Колодец инспекционный 300 -

400

в) Колодец инспекционный 600 -

800

г) Колодец ![]() 1000

1000

Рисунок А.3 - Типовые конструкции колодцев

Приложение Б

(рекомендуемое)

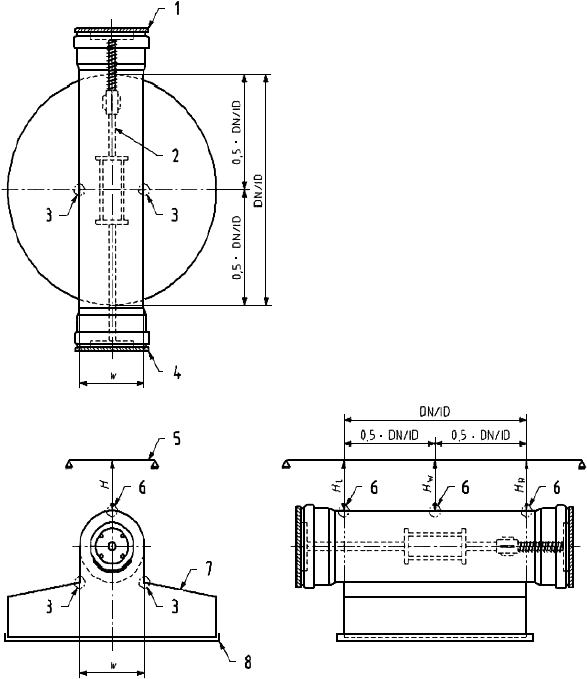

Определение конструктивной стойкости базы колодца

Конструктивную стойкость базы колодца определяют испытанием внутренним пониженным давлением в течение 1000 ч при температуре (20+5)°С как прогнозируемую деформацию при экстраполяции на 50 лет.

Испытательное давление в барах* должно составлять минус 0,1, где

- максимальный уровень грунтовых вод над днищем колодца (над нижней точкой лотка) в метрах, заявленный изготовителем, или 2 м, в зависимости от того что больше.

__________________

* 1 бар = 0,1 МПа = 10 Па.

Испытание следует проводить через не менее 21 сут после изготовления образца и после его кондиционирования при температуре испытаний (20+5)°С в течение не менее 6 ч.

Для испытаний используют преимущественно базы с прямым каналом (лотком) без боковых отводов. К базе может присоединяться отрезок шахты, чтобы обеспечить высоту сборки не менее 300 мм над верхней точкой проходного сечения канала базы.

Используя концевые заглушки, уплотняют входные (выходные) патрубки базы и выход шахты колодца.

Если база имеет конструкцию с двойными стенками, во внутренней стенке должно быть просверлено одно или более отверстие диаметром от 3 до 4 мм для того, чтобы внутреннее отрицательное давление действовало на внешнюю стенку.

Для измерения деформации устанавливают два устройства для измерения размеров и

, как показано на рисунке Б.1.

Примечание - Образец может быть перевернут на 180° и расположен при испытаниях вверх дном.

1 - заглушка входного патрубка (раструба); 2 - крепление заглушек; 3 - точка измерения размера ; 4 - заглушка выходного патрубка (раструба); 5 - точка отсчета вертикальной деформации; 6 - точка измерения размера

; 7 - база колодца; 8 - крышка с уплотнением

Рисунок Б.1

Деформацию следует измерять с погрешностью ±0,1 мм.

Вертикальная деформации может быть измерена по перемещению жесткой балки, присоединенной в точках и

. Если деформацию измеряют в каждой из точек

,

и

(например, для базы со сферической наружной поверхностью), вертикальную деформацию

вычисляют по формуле

![]() . (Б.1)

. (Б.1)

Горизонтальную деформацию определяют по изменению ширины канала

.

Образец подключают к источнику пониженного давления, доводят давление до значения испытательного и поддерживают постоянным в течение времени испытаний. Давление следует измерять с погрешностью ±2%.

На образце в течение времени испытаний не должно быть разрушений. После испытаний при визуальном осмотре на образце не должно быть признаков образования трещин.

Деформацию измеряют через 0,1 ч, затем через 1, 4, 24, 168, 336, 504, 600, 696, 840 и 1008 ч.

Допускается в период между 500 и 1008 ч испытаний изменять время измерения деформации в пределах ±24 ч от установленного.

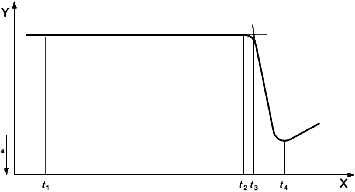

Строят график деформации, при этом время в часах откладывают на логарифмической шкале абсцисс (![]() ), а деформацию в миллиметрах - на линейной шкале ординат.

), а деформацию в миллиметрах - на линейной шкале ординат.

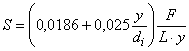

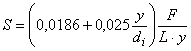

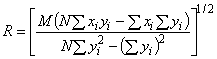

Определяют уравнения прямой, проходящей через все 11 точек, 10, 9...5 последних точек, по формуле

![]() , (Б.2)

, (Б.2)

где - деформация, мм;

- время, ч.

Постоянные и

и коэффициент корреляции

определяют по формулам, используя метод наименьших квадратов

![]() , (Б.3)

, (Б.3)

![]() , (Б.4)

, (Б.4)

, (Б.5)

, (Б.5)

где - количество точек, используемых для линейной регрессии;

![]() ;

;

- время в точке

;

- деформация во время

.

Для каждого из уравнений по формуле (Б.2) вычисляют экстраполированную величину деформации через 50 лет (438000 ч).

Для расчета прогнозируемой деформации из значений выбирают наибольшее, которое имеет наибольший коэффициент корреляции.

Если прогнозируемая вертикальная деформация составляет более 2% или горизонтальная деформация составляет более 4%, коэффициент корреляции должен быть не менее 0,9. В других случаях коэффициентом корреляции пренебрегают.

Прогнозируемую вертикальную ![]() и горизонтальную

и горизонтальную ![]() деформации определяют по формулам

деформации определяют по формулам

![]() , (Б.6)

, (Б.6)![]() , (Б.7)

, (Б.7)

где - номинальная ширина проходного сечения канала.

Приложение В

(рекомендуемое)

Определение термостабильности

Термостабильность (индукционный период окисления) определяют методом дифференциальной сканирующей калориметрии (ДСК).

Определение проводят на дифференциальном сканирующем калориметре с режимом изотермического контроля ±0,3°С при температуре испытаний 200°С.

Дифференциальный сканирующий калориметр должен иметь возможность измерять следующие характеристики:

- температуру с разрешением ±0,1°С и точностью ±0,3°С или выше;

- время с разрешением ±0,5 с и точностью ±1 с или выше;

- тепловой поток с разрешением ±0,5 мкВт и точностью ±2 мкВт или выше.

Образцы для испытаний из исходного материала труб или фасонных частей нарезают толщиной (650±100) мкм, используя микротом, от отрезков экструдированного материала, полученных на экструзионном пластомере при определении показателя текучести расплава по ГОСТ 11645.

Для изготовления образцов из готовых труб или фасонных частей с помощью полой фрезы вырезают, исключая перегрев материала, пробу, составляющую толщину стенки в радиальном направлении. Диаметр фрезы должен соответствовать внутренним размерам тигля. Образец в форме диска толщиной (650±100) мкм отрезают от пробы в середине толщины стенки, используя микротом.

Для размещения образцов в приборе используют открытый или закрытый вентилируемый тигель из алюминия.

В камеру дифференциального сканирующего калориметра помещают тигель с образцом при окружающей температуре и перед началом нагрева продувают камеру прибора азотом в течение 5 мин.

Программируемый нагрев образца в потоке азота начинают от окружающей температуры до температуры испытаний 200 °С со скоростью 20 °С/мин.

Во время испытания записывается термограмма зависимости теплового потока от времени (рисунок В.1).

- время;

- тепловой поток;

- максимум экзотермы;

- переключение на кислород или воздух (время ноль);

- начало окисления;

- точка определенная методом касательной;

- максимум окисления

Рисунок В.1

После достижения температуры испытаний образец выдерживают в режиме изотермического контроля в течение 3 мин, а затем камеру прибора переключают с подачи азота на подачу кислорода или воздуха, и эта точка отмечается на термограмме как нулевое время испытания (точка ).

Расход азота, кислорода или воздуха должен составлять (50±5) мл/мин. Для испытаний используют газообразный азот (не менее 99,99%) высокой чистоты, кислород (не менее 99,5%) или воздух без содержания воды и масел.

Испытания в режиме изотермического контроля продолжают еще не менее 2 мин после достижения максимума экзотермой окисления.

Для определения термостабильности проводят касательную к экзотерме на участке ее максимального наклона до пересечения с продолжением горизонтальной прямой (точка ) и проецируют на ось абсцисс. За результат испытаний принимают значение времени в минутах, прошедшее от точки

до точки

, выраженное до трех значащих цифр.

УДК 628.252-036.742:006.354 | МКС 93.030 | NEQ |

23.040.20 | ||

Ключевые слова: колодец, трубопровод, наружная канализация, непластифицированный поливинилхлорид, полипропилен, полиэтилен, размеры, технические требования, правила приемки, методы испытаний | ||

Электронный текст документа

и сверен по:

, 2015