ГОСТ Р 54924-2017

(ИСО 8513:2016)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ И ДЕТАЛИ ТРУБОПРОВОДОВ ИЗ РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ СТЕКЛОВОЛОКНОМ

Методы определения механических характеристик при осевом растяжении

Glass-reinforced thermosetting plastics pipes and parts of pipelines. Methods for determination of mechanical characteristics under longitudinal tension

ОКС 23.040.20

23.040.45

Дата введения 2018-05-01

Предисловие

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" совместно с Акционерным обществом "НПО Стеклопластик" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2017 г. N 1499-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 8513:2016* "Системы трубопроводов из пластмасс. Трубы из реактопластов, армированных волокном. Методы определения начального предела прочности при растяжении в продольном направлении" (ISO 8513:2016 "Plastics piping systems - Glass-reinforced thermosetting plastics (GRP) pipes - Test methods for the determination of the initial longitudinal tensile strength", MOD) путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях этого текста. Оригинальный текст этих структурных элементов примененного международного стандарта и объяснение причин внесения технических отклонений приведены в дополнительном приложении ДА.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

В настоящий стандарт не включены подразделы 2.3 и 2.5 примененного международного стандарта, которые нецелесообразно применять в российской национальной стандартизации, так как они носят поясняющий характер. Указанные подразделы, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

При этом дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены полужирным курсивом*, а объяснения причин их включения приведены в сносках.

________________

* В оригинале обозначения и номера стандартов и нормативных документов по тексту приводятся обычным шрифтом; отмеченные в разделах "Предисловие" и 2 "Нормативные ссылки" знаком "***" - приводятся курсивом; обозначения и номера стандартов и нормативных документов в разделах 2 "Нормативные ссылки", 3 "Термиины и определения" и 6 "Подготовка к проведению испытаний" выделены полужирным курсивом. - .

Сопоставление структуры настоящего стандарта со структурой указанного международного стандарта приведено в дополнительном приложении ДВ. Разъяснение причин изменения структуры приведено в примечаниях в приложении ДВ.

В настоящем стандарте ссылки на международные стандарты заменены соответствующими межгосударственными стандартами, которые выделены в тексте курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДГ

5 ВЗАМЕН ГОСТ Р 54924-2012

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"***. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на трубы и детали трубопроводов из реактопластов, армированных стекловолокном, и устанавливает методы определения следующих механических характеристик при осевом растяжении: - начальной осевой прочности при растяжении; - относительного предельного удлинения. В настоящем стандарте установлены два метода определения (А и Б). Метод А применяют для определения механических характеристик труб с номинальным диаметром DN Метод Б применяют для определения механических характеристик любых труб из реактопластов, армированных стекловолокном. Как правило, данный метод используется для труб с номинальным диаметром DN Настоящий стандарт не устанавливает методы определения модуля упругости при растяжении в осевом направлении*. |

_________________

* Метод определения модуля упругости при растяжении в осевом направлении установлен в ГОСТ 32656.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 12423 Пластмассы. Условия кондиционирования и испытания образцов (проб)**

_________________

** Включение данного стандарта объясняется особенностью национальной стандартизации.

ГОСТ 32656*** Композиты полимерные. Методы испытаний. Испытания на растяжение

ГОСТ Р 54559 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения**

_________________

** Включение данного стандарта объясняется особенностью национальной стандартизации.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54559*, а также следующие термины с соответствующими определениями:

________________

* Включение данного стандарта объясняется особенностью национальной стандартизации.

3.1

осевое направление: Направление, параллельное оси вращения оправки или формы для центробежного литья. Примечание - Приведенная выше дополнительная по отношению к ИСО 8513:2016 терминологическая статья направлена на учет особенностей российской национальной стандартизации. |

3.2 перекрестная намотка: Вид намотки, при которой армирующие нити наматывают на оправку под определенным углом во взаимно противоположных направлениях.

3.3 начальная осевая прочность при растяжении ,

, Н/мм: Отношение максимальной растягивающей нагрузки в осевом направлении к среднему значению длины окружности образца при разрыве.

Примечание - Нижние индексы А или Б, добавленные к обозначению осевой прочности при растяжении, соответствуют методу испытания.

3.4 средний диаметр , мм: Диаметр окружности, соответствующей середине поперечного сечения стенки трубы.

Примечание - Средний диаметр , мм, вычисляют по формуле

![]() , (1)

, (1)

где - среднее значение наружного диаметра трубы, мм;

е - среднее значение толщины стенки трубы, мм.

Допускается средний диаметр , мм, вычислять по формуле

![]() , (2)

, (2)

где - среднее значение внутреннего диаметра трубы, мм;

е - среднее значение толщины стенки трубы, мм.

Также допускается средний диаметр , мм, вычислять по формуле

![]() , (3)

, (3)

где - среднее значение длины окружности по наружному диаметру трубы, мм;

- число

3,1416;

е - среднее значение толщины стенки трубы, мм.

3.5 относительное предельное удлинение , %: Изменение длины образца вследствие осевого растягивающего усилия, характеризующее изменение первоначальной длины образца до момента разрыва.

Примечание - В настоящем стандарте измерение относительного продольного удлинения ограничивается измерением перемещения траверсы испытательной машины.

3.6

разрыв: Повреждение образца вследствие разрушения стенки трубы. Примечание - Приведенная выше дополнительная по отношению к ИСО 8513:2016 терминологическая статья направлена на учет особенностей российской национальной стандартизации. |

4 Сущность методов

Образцы подвергают растяжению в осевом направлении с постоянной скоростью до достижения разрушения. |

5 Оборудование

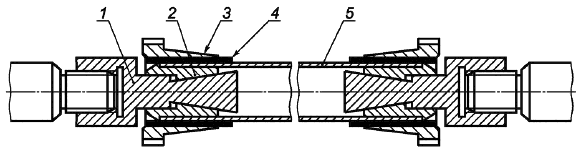

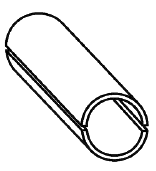

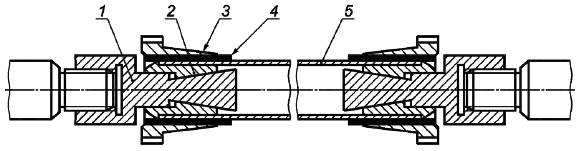

5.1 Испытательная машина Для проведения испытаний используют испытательную машину, включающую следующие элементы: - неподвижную часть; - подвижную часть; - приводной механизм, обеспечивающий постоянную скорость перемещения подвижной части; - индикатор нагрузки, обеспечивающий измерение приложенной растягивающей нагрузки; - средство измерения расстояния, на которое перемещается траверса. 5.2 Захваты испытательной машины Захваты испытательной машины (далее - захваты) должны обеспечивать надежное крепление и точное центрирование образца (его продольная ось должна совпадать с направлением действия растягивающей нагрузки). Создаваемое захватами давление должно предотвращать скольжение образца в захватах при приложении растягивающей нагрузки. Пример захватов для крепления образца показан на рисунке 1. |

|

1 - шпиндель; 2 - раздвигающаяся часть захвата; 3 - втулка; 4 - фиксирующий пояс; 5 - образец

Рисунок 1 - Захват для крепления образца (для метода Б)

5.3 Средства измерений линейных размеров

Для измерения линейных размеров (длина, ширина, толщина стенки трубы) используют средства измерений линейных размеров с точностью измерения ±0,1 мм. |

6 Подготовка к проведению испытаний

6.1 Подготовка образцов

6.1.1 Общие требования

Условия изготовления образцов устанавливают в нормативном документе или технической документации на изделие. Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, неровностей, надрезов, царапин, трещин или других видимых дефектов. Не допускается повреждение образцов при их подготовке. На образцах в виде фрагментов, вырезанных из стенки трубы, не допускается наличие заусенцев. Отклонение образцов от номинальных размеров по ширине и толщине в зоне разрыва образца не должно превышать ±1 мм. Количество образцов должно быть определено в нормативном документе или технической документации на изделие. Механические характеристики при растяжении определяют на испытательных машинах в установленных условиях испытания на образцах заданной формы и размеров, изготовленных из стеклокомпозитных труб путем механической обработки. Для определения механических свойств при растяжении должны быть установлены начальные размеры образца, растягивающая нагрузка и удлинение. Примечания 1 В случае необходимости ширину образцов допускается изменить в меньшую сторону для соответствия возможностям испытательной машины. Однако испытание таких образцов приведет к более заниженному показанию прочности. 2 Для того чтобы образец помещался в захватах испытательной машины, допускается захватить его за стороны поперечного сечения. 3 Для более равномерного распределения растягивающей нагрузки допускается закрепить концы образца в захватах. 4 Для того чтобы поперечный срез с минимальным числом слоев армирования находился в пределах измерительной базы образца, допускается увеличить длину образцов. |

6.1.2 Подготовка образцов для проведения испытаний по методу А

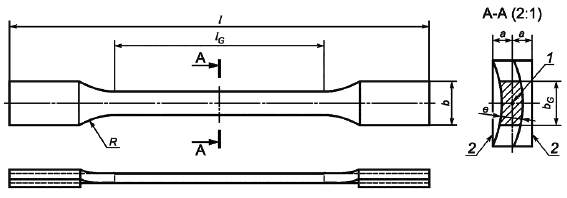

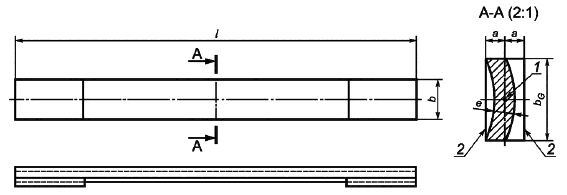

6.1.2.1 Образцы готовят в виде фрагментов, вырезанных в осевом направлении из трубы. Фрагмент может быть в форме лопатки, как показано на рисунке 2, или прямоугольной формы, как показано на рисунке 3.

|

1 - центр тяжести поперечного сечения измерительной базы; 2 - концы образца с нарощенными участками; - общая длина образца;

- измерительная база; b - ширина образца в захватах; 2а - толщина нарощенной части образца;

- ширина измерительной базы; R - радиус фрезерования измерительной базы

Рисунок 2 - Образец в форме лопатки (для метода А)

|

1 - центр тяжести поперечного сечения измерительной базы; 2 - концы образца с нарощенными участками; - общая длина образца,

- ширина измерительной базы, е - толщина стенки трубы

Рисунок 3 - Образец прямоугольной формы (для метода А)

Примечание - Образцы для метода А допускается вырезать из трубы, ранее использованной для определения начальной удельной кольцевой жесткости, при условии, что труба не имеет никаких повреждений.

6.1.2.2 Размеры образца в форме лопатки должны быть следующими: общая длина образца - (300±15) мм (см. рисунок 2), значение измерительной базы образца (см. рисунок 2) - в диапазоне от 100 до 150 мм включительно, значение радиуса, полученного методом фрезерования (см. рисунок 2), - в диапазоне от 50 до 70 мм включительно.

Ширина измерительной базы образца (см. рисунок 2) должна составлять: | |

(10±1) мм | для труб с номинальным диаметром DN |

(25±1) мм | для труб с номинальным диаметром DN>150 |

Ширина образца в захватах (см. рисунок 2) должна составлять: | |

(18±2) мм | для труб с номинальным диаметром DN |

(40±2) мм | для труб с номинальным диаметром DN>150 |

6.1.2.3 Общая длина образца (см. рисунок 3) прямоугольной формы должна быть (300±15) мм (см. рисунок 3). Ширина измерительной базы образца прямоугольной формы (см. рисунок 3) должна составлять:

(10±1) мм | для труб с номинальным диаметром DN |

(25±1) мм | для труб с номинальным диаметром DN>150 |

6.1.2.4 Допускается наращивать концы образца в пределах длины захватов испытательной машины подходящей армированной или неармированной термореактивной смолой, если не применяются изогнутые захваты.

После отверждения смолы нарощенные концы обрабатывают до придания им формы плоского прямоугольника, при этом центр тяжести поперечного сечения измерительной базы (см. рисунки 2-3) при установке образца в захваты должен находиться на центральной линии нагружения испытательной машины.

6.1.3 Подготовка образцов для проведения испытаний по методу Б

Каждый образец должен быть подготовлен в виде отрезка трубы длиной не менее 450 мм.

6.2 Условия кондиционирования и проведения испытаний

6.2.1 Кондиционирование образцов проводят в соответствии с требованиями нормативного документа или технической документации на изделие. Если в нормативном документе или технической документации на изделие указания по кондиционированию отсутствуют, кондиционирование проводят при одном из вариантов стандартных атмосфер по ГОСТ 12423*.

________________

* Включение данного стандарта объясняется особенностью национальной стандартизации.

6.2.2 Если иное не установлено в нормативном документе или технической документации, образцы хранят при температуре проведения испытаний не менее 0,5 ч до начала испытаний.

6.2.3 Температура проведения испытаний должна быть установлена в нормативном документе или технической документации на изделие.

7 Проведение испытаний

7.1 При проведении испытаний по методу А измеряют ширину образца в захватах и ширину измерительной базы (см. рисунки 2-3) по центру измерительной базы образца с погрешностью 0,1 мм.

При проведении испытаний по методу Б проводят измерения внутреннего или внешнего диаметра образца и толщины стенки образца по результатам проведения трех измерений в равномерно удаленных точках по всей длине окружности с двух сторон отрезка трубы.

7.2 Для проведения испытаний образец устанавливают без перекосов в испытательную машину (см. 5.1) так, чтобы осевое направление образца совпадало с осью приложения нагрузки, и затягивают захваты таким образом, чтобы предотвратить проскальзывание образца.

7.3 Образец нагружают при постоянной скорости перемещения захватов от 2 до 5 мм/мин. Для методов А и Б, если требуется определение модуля упругости, фиксируют нагрузку и соответствующие удлинения на установленных интервалах линейной части диаграммы "нагрузка/удлинение". Максимальную растягивающую нагрузку, выдержанную образцом, записывают в Н.

7.4 В случаях проскальзывания образцов в захватах или при разрушении образцов вне измерительной базы испытания повторяют на соответствующем количестве образцов согласно 6.1.1.

Примечание - При разрушениях образца вне измерительной базы допускается включать такие разрушения при условии, что результирующая средняя нагрузка увеличивается.

8 Обработка результатов

8.1 Метод А

8.1.1 Начальную осевую прочность при растяжении ![]() , Н/мм, для каждого образца вычисляют по формуле

, Н/мм, для каждого образца вычисляют по формуле

![]() , (4)

, (4)

где F - максимальная растягивающая сила, Н;

- ширина измерительной базы, мм;

i - номер образца.

Вычисляют среднеарифметическое значение начальной осевой прочности при растяжении ![]() , Н/мм, и, если применимо, стандартное отклонение.

, Н/мм, и, если применимо, стандартное отклонение.

8.1.2 Для каждого образца вычисляют относительное предельное удлинение. Для всех образцов определяют среднеарифметическое значение относительного предельного удлинения и стандартное отклонение, если применимо.

8.2 Метод Б

8.2.1 Начальную осевую прочность при растяжении ![]() , Н/мм, для каждого образца вычисляют по формуле

, Н/мм, для каждого образца вычисляют по формуле

![]() , (5)

, (5)

где F - максимальная нагрузка, Н;

- средний диаметр, мм;

i - номер образца.

Вычисляют среднеарифметическое значение начальной осевой прочности при растяжении ![]() , Н/мм, всех образцов и, если применимо, стандартное отклонение.

, Н/мм, всех образцов и, если применимо, стандартное отклонение.

8.2.2 Для каждого образца вычисляют относительное предельное удлинение. Для всех образцов вычисляют среднеарифметическое значение относительного предельного удлинения и стандартное отклонение, если применимо.

8.3

Дополнительные рекомендации для определения механических свойств при растяжении труб, изготовленных перекрестной намоткой стекловолокна, приведены в приложении А. Примечание - Приведенный выше дополнительный по отношению к ИСО 8513:2016 пункт направлен на учет особенностей российской национальной стандартизации. |

9 Протокол испытаний

Результаты проведения испытаний оформляют в виде протокола, содержащего: - ссылку на настоящий стандарт; - ссылку на нормативный документ или техническую документацию на изделие; - полную идентификацию образцов (свойства, код общероссийского классификатора предприятий и организаций (ОКПО) завода-изготовителя и т.д.); - применяемый метод испытания: метод А или Б; - в случае испытания образца по методу А указать форму образца (прямоугольная или в виде лопатки), а также указать, применялось наращивание концов образца или нет; - в случае испытания образца, изготовленного методом перекрестной намотки, указать угол (углы) намотки; - среднее значение толщины стенки, длину каждого образца, другие линейные размеры; - количество образцов; - участок трубы, откуда были вырезаны образцы; - температуру при проведении испытаний; - скорость перемещения раздвигающейся части захватов; - время до разрушения образца; - начальную осевую прочность при растяжении каждого образца, среднее значение начальной осевой прочности при растяжении; - относительное предельное удлинение каждого образца, среднеарифметическое значение относительного предельного удлинения, измерительную базу для каждого образца; - результаты измерений растягивающей нагрузки и соответствующего осевого удлинения в графической или цифровой форме; - описание внешнего вида образцов после испытания; - любые факторы, которые могли повлиять на результаты испытания, такие как случайный отказ оборудования или существенные детали в схемах испытаний, которые не описаны в настоящем стандарте; - дату проведения испытаний. |

Приложение А

(справочное)

Определение механических свойств при растяжении труб, изготовленных перекрестной намоткой стекловолокна

А.1 Испытание труб может привести к короблению образца до разрыва вследствие растяжения в продольном направлении. Для исключения разрыва вследствие коробления применяют поддержку в виде внутреннего стержня.

А.2 Для фиксации образца в захватах применяют металлические накладки в качестве фиксирующего пояса, которые крепят к образцу с помощью ткани из стекловолокна и термореактивной смолы.

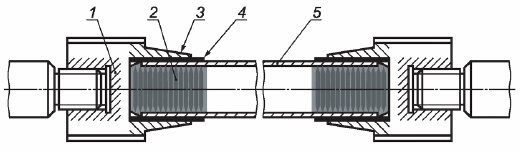

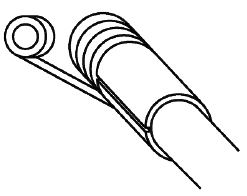

А.3 Пример захвата для крепления образца с внутренним стержнем приведен на рисунке А.1.

|

1 - внутренний стержень; 2 - раздвигающаяся часть захвата, 3 - втулка; 4 - фиксирующий пояс (металлические накладки); 5 - образец

Рисунок А.1 - Захват для крепления образца с внутренним стержнем

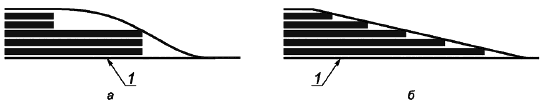

А.4 Пример подготовки металлических накладок показан на рисунке А.2.

|

Рисунок А.2 - Подготовка металлических накладок

А.5 Намотка ткани из стекловолокна на металлические накладки показана на рисунке А.3.

|

Рисунок А.3 - Намотка ткани из стекловолокна на металлические накладки

А.6 Рекомендуемая конфигурация границы между металлическими накладками и образцом показана на рисунке А.4.

|

1 - ткань из стекловолокна; а - нерекомендуемая конфигурация; б - рекомендуемая конфигурация

Рисунок А.4 - Рекомендуемая конфигурация границы между металлическими накладками и образцом

Приложение ДА

(справочное)

Положения ИСО 8513, которые приняты в настоящем стандарте с модификацией их содержания

ДА.1

1 Область применения

Данный международный стандарт устанавливает два метода определения свойств при осевом растяжении трубы из реактопластов, армированных стекловолокном. Свойства, которые могут быть определены:

- начальная осевая прочность при растяжении;

- относительное предельное удлинение.

Для испытательных образцов в методе А применяют продольную полосу, вырезанную из трубы.

В методе Б применяют установленную длину полного сечения трубы.

Метод А применим к трубам с номинальным диаметром DN50 или более с волокном, намотанным по окружности, с добавлением или без добавления рубленого стекловолокна и/или тканых ровингов и/или наполнителей, а также для труб, изготовленных методом центробежного формования. Этот метод применяют также для труб, изготовленных перекрестной намоткой стекловолокна, с номинальным диаметром DN

200.

Метод Б применяют для любых труб из реактопластов, армированных стекловолокном. Как правило, данный метод используется для труб с номинальным диаметром DN150.

Результаты, полученные по одному методу, не обязательно равны результатам, полученным по любому из альтернативных методов.

Приложение А описывает дополнительные рекомендации для метода Б, которые, как было обнаружено, полезны для испытания тонкостенных труб, изготовленных перекрестной намоткой, и может быть использовано для дополнения основного текста.

Примечания

1 Данный международный стандарт не направлен на определение осевого модуля упругости. Вследствие многослойной конструкции множества труб из стеклокомпозитов точное измерение деформации, которое необходимо для определения модуля, может быть очень сложным. Если есть необходимость определить продольный модуль, см. ИСО 527-4 и/или ИСО 527-5.

2 Данный раздел международного стандарта изменен в соответствии с требованиями ГОСТ 1.5-2001 (п.3.7), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

ДА.2

3 Сущность метода

Образцы для испытания, включающие в себя или полоски, продольно вырезанные из сегмента стенки трубы (метод А), или установленную длину трубы (метод Б), подвергают растяжению в продольном направлении при постоянной скорости так, что разрушение происходит в пределах определенного времени.

Характеристики при растяжении определяют с использованием начальных размеров образцов для испытания, силы растяжения и перемещения траверсы.

Примечания

1 Предполагается, что следующие параметры испытания установлены стандартом, ссылающимся на данный международный стандарт:

а) метод, который нужно использовать, то есть метод А или метод Б;

б) число образцов для испытания (см. 5.4);

в) если применимо, требования по кондиционированию, например температура, влажность, время и связанные допуски (см. раздел 6);

г) температура испытания и ее допуск (см. раздел 7);

д) характеристики, которые нужно измерить (см. раздел 8).

2 Данный раздел международного стандарта изменен в целях соблюдения требований ГОСТ 1.5-2001 (подраздел 4.1).

ДА.3

4 Оборудование

4.1 Испытательная машина на растяжение с постоянной скоростью перемещения траверсы, включающая в себя следующие основные элементы:

а) неподвижная часть, снабженная захватом для удерживания одного конца образца для испытания, вследствие того не позволяя продольное перемещение, и подвижная часть, включающая захват для удерживания другого конца образца для испытания при растяжении [неподвижная и подвижная части и их соответствующие захваты (см. 4.2) должны позволить выровнять образец для испытаний, когда силу прикладывают таким образом, что его продольная ось совпадает с направлением силы];

б) приводной механизм, способный передавать постоянную скорость (см. 8.3) движущейся части;

в) индикатор нагрузки, способный измерять силу, приложенную к образцу для испытания, который зажат в захватах (механизм должен быть свободен от значительной инерции прибора при необходимой скорости испытания и должен показывать и записывать силу или последующее напряжение с точностью в пределах ±1% от показателя, который нужно измерить);

г) средство для измерения перемещения траверсы как функции приложенной нагрузки.

4.2 Захваты для удержания образца для испытания.

Каждый из двух захватов должен быть способным удержать один конец образца для испытания без выскальзывания или разрушения до степени, которая повлияет на полученные результаты. Могут подойти захваты, которые затягиваются автоматически. Типичные захваты для образцов для испытания в виде секции трубы (см. 5.3) показаны на рисунке 1.

|

1 - шпиндель; 2 - сегментированные захваты; 3 - втулка; 4 - укрепляющий пояс; 5 - образец для испытания

Рисунок 1 - Типичные захваты для образца для испытаний в виде секции трубы (для метода Б)

4.3 Устройства для измерения размеров, способные измерять необходимые размеры образцов для испытаний (например, длина, ширина, толщина стенки) с точностью, равной половине точности, требуемой в разделе 8 для измерений, например точность измерения ±0,1 мм, требуют точности ±0,05 мм.

Примечание - Данный раздел международного стандарта изменен в соответствии с требованиями ГОСТ 1.5-2001 (п.7.9.6), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

ДА.4

5 Образцы для испытания

5.1 Общие требования

Образец для испытания должен быть в виде полосы или гантели в соответствии с 5.2 или секции трубы в соответствии с 5.3.

Образец для испытания нужно получить таким образом, чтобы он не повредился. По необходимости может понадобиться изменить рекомендации по ширине образца для испытаний для толстостенных труб на меньшие значения для обеспечения возможности испытательной машины. Это обусловлено тем, что некоторые стеклокомпозитные трубы изготавливают с очень большой толщиной для применения в условиях высокого давления и больших диаметров. Испытание таких более узких образцов приведет к более заниженному определению прочности толстостенных труб.

В случае толстостенных образцов для испытания также может быть необходимо захватить образец по срезанным сторонам поперечного сечения, чтобы образец поместился в захватах испытательной машины.

В случае труб с многослойной конструкцией стен также может быть необходимо укреплять захваченные образцы для получения более равномерного распределения нагрузки при растяжении.

В случае труб, армированных в осевом направлении с лентами, тканями или матами фиксированной ширины, также может быть необходимо увеличить длину образца для обеспечения того, чтобы поперечное сечение с минимальным числом слоев армирования (кажущаяся самая низкая зона прочности) попадало в пределы измерительной базы.

Примечания

1 Образцы для метода А можно вырезать из кольца, которое прежде использовали для определения начальной удельной кольцевой жесткости.

2 Данный раздел международного стандарта изменен в соответствии с требованиями ГОСТ 1.5-2001 (п.7.9.7), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

ДА.5

10 Протокол испытаний

Протокол испытаний должен содержать следующую информацию:

a) ссылка на данный международный стандарт, то есть ИСО 8513:2016, и на ссылочный стандарт;

b) все подробности, необходимые для полной идентификации испытуемой трубы;

c) используемый метод испытаний, то есть метод А или метод Б;

d) в случае применения образца в виде полоски - был ли он плоскопараллельным или определенной формы, и были или нет концы нарощенными;

e) средняя толщина стенки и длина каждого образца для испытаний и другие соответствующие размеры по необходимости;

f) число образцов для испытаний;

g) позиции на трубе, из которых были получены образцы для испытаний;

h) температура в течение испытания;

i) скорость нагружения;

j) затраченное время до разрушения;

k) отдельное(ые) значение(я) начальной осевой прочности на растяжение и/или предельное осевое напряжение при растяжении, среднее значение и, если применимо, стандартное отклонение;

I) отдельное предельное удлинение в процентах и измерительная база, над которой было измерено удлинение, и среднее предельное удлинение в процентах, и, если применимо, стандартное отклонение;

m) результаты любой нагрузки/удлинения либо в графической, либо в цифровой форме;

n) описание внешнего вида образцов для испытаний после испытаний;

о) любые факторы, которые могли бы повлиять на результаты испытаний, такие как любые непредвиденные ситуации или любые технические данные, не указанные в данном международном стандарте;

р) дата испытания.

Примечание - Данный раздел международного стандарта изменен в соответствии с требованиями ГОСТ 1.5-2001 (п.7.9.10), а также в целях соблюдения норм русского языка, принятой терминологии и технического стиля изложения.

Приложение ДБ

(справочное)

Положения ИСО 8513, которые не включены в настоящий стандарт

ДБ.1

2 Термины и определения

2.3 Средняя длина окружности, мм

Длина окружности, соответствующая среднему диаметру, умноженному на число (

3,1416).

ДБ.2

2 Термины и определения

2.5 Предельное продольное растягивающее напряжение, ![]() , Н/мм

, Н/мм

Отношение максимальной продольной растягивающей нагрузки к площади поперечного сечения при разрыве.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного международного стандарта

Таблица ДВ.1

Структура настоящего стандарта | Структура международного стандарта ISO 8513 | ||||||

Раздел | Подраздел | Пункт | Подпункт | Раздел | Подраздел | Пункт | Подпункт |

1 | - | 1 | - | ||||

2 | - | - | |||||

3 | 3.1 | - | 2 | - | - | ||

3.2 | 2.1 | ||||||

3.3 | 2.2 | ||||||

3.4 | 2.4 | ||||||

3.5 | 2.6 | ||||||

3.6 | - | ||||||

4 | - | 3 | - | ||||

5 | 5.1 | - | 4 | 4.1 | - | ||

5.2 | 4.2 | ||||||

5.3 | 4.3 | ||||||

6 | 6.1 | 6.1.1 | - | 5 | 5.1, 5.4 | - | |

6.1.2 | 6.1.2.2 | 5.2 | 5.2.1 | - | |||

5.2.2 | 5.2.2.1 | ||||||

5.2.2.2 | |||||||

6.1.2.3 | 5.2.2.3 | ||||||

6.1.2.4 | 5.2.3 | - | |||||

6.1.3 | - | 5.3 | - | ||||

6.2 | 6.2.1 | 6 | - | ||||

6.2.2 | |||||||

6.2.3 | 7 | ||||||

7 | 7.1 | - | 8 | 8.1 | - | ||

7.2 | 8.2 | ||||||

7.3 | 8.3 | ||||||

7.4 | 8.4 | ||||||

8 | 8.1 | 8.1.1 | - | 9 | 9.1 | 9.1.1 | - |

8.1.2 | 9.1.2 | ||||||

8.2 | 8.2.1 | - | 9.2 | 9.2.1 | - | ||

8.2.2 | 9.2.2 | ||||||

8.2.3 | - | ||||||

9 | - | 10 | - | ||||

Приложения | А | Приложения | А | ||||

ДА-ДГ | - | ||||||

Примечания | |||||||

Приложение ДГ

(справочное)

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте

Сведения о соответствии ссылочного межгосударственного стандарта международным стандартам, использованным в качестве ссылочных в примененном международном стандарте ИСО 8513, приведены в таблице ДГ.1.

Таблица ДГ.1

Обозначение ссылочного межгосударственного стандарта | Степень соответствия | Обозначение и наименование ссылочного международного стандарта |

ГОСТ 32656 | MOD | ISO 527-4:1997 "Пластмассы. Определение механических свойств при растяжении. Часть 4. Условия испытаний для изотропных и ортотропных пластических композиционных материалов, армированных волокнами" |

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: | ||

УДК 621.643-036.072'7:006.354 | ОКС 23.040.20 | MOD |

23.040.45 | ||

Ключевые слова: трубы, детали трубопроводов, реактопласты, механические характеристики при осевом растяжении, метод испытания, протокол испытания | ||

Электронный текст документа

и сверен по:

, 2017