ГОСТ Р 57777-2017

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ИЗ РЕАКТОПЛАСТОВ, АРМИРОВАННЫХ СТЕКЛОВОЛОКНОМ

Определение стойкости к внешнему давлению

Fiberglass-reinforced thermosetting plastics pipes. Determination of resistance to the external pressure

ОКС 23.040.20

Дата введения 2018-02-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Инновации будущего" совместно с Автономной некоммерческой организацией "Центр нормирования, стандартизации и классификации композитов" при участии Объединения юридических лиц "Союз производителей композитов" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 октября 2017 г. N 1371-ст

4 Настоящий стандарт является модифицированным по отношению к стандарту АСТМ Д2924-12* "Трубы из реактопластов, армированных стекловолокном. Определение стойкости к внешнему давлению" (ASTM D2924-12 "Standard Test Method for External Pressure Resistance of "Fiberglass" (Glass-Fiber-Reinforced Thermosetting-Resin) Pipe", MOD) путем изменения его структуры для приведения в соответствие с требованиями, установленными в ГОСТ 1.5-2001 (подразделы 4.2 и 4.3); путем изменения содержания отдельных структурных элементов, которые выделены вертикальной линией, расположенной на полях напротив соответствующего текста. Оригинальный текст этих структурных элементов примененного стандарта АСТМ и объяснения причин внесения технических отклонений приведены в дополнительном приложении ДА.

При этом дополнительные ссылки, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и/или особенностей российской национальной стандартизации, выделены курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом; в разделах 2 "Нормативные ссылки", 3 "Термины и определения" и отмеченные в разделе "Предисловие" знаком "**" выделены курсивом. - Примечания изготовителя базы данных.

При этом в него не включены разделы 5, 12; пункты 1.2, 1.3 примененного стандарта АСТМ, которые нецелесообразно применять в российской национальной стандартизации в связи с тем, что данные разделы, пункты носят справочный характер. Указанные разделы, пункты, не включенные в основную часть настоящего стандарта, приведены в дополнительном приложении ДБ.

Сопоставление структуры настоящего стандарта со структурой примененного стандарта АСТМ приведено в дополнительном приложении ДВ

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на трубы из реактопластов, армированных стекловолокном, и устанавливает метод определения стойкости к внешнему давлению.

Настоящий стандарт также распространяется на трубы из полимерцемента, армированного стекловолокном.

Примечание - См. ДА.1 (приложение ДА).

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий стандарт:

ГОСТ Р 54559 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 54559, а также следующие термины с соответствующими определениями: 3.1 давление потери устойчивости: Внешнее давление, характеризующееся разрушением образца, проявляющимся в форме продольной трещины. Примечание - Потеря устойчивости является результатом упругой деформации и обычно относится к тонкостенным трубам. 3.2 разрушающее давление при сжатии: Внешнее давление, характеризующееся разрушением образца, являющегося результатом достижения пределов прочности материала при сжатии. Примечания 1 Разрушение при сжатии, как правило, относится к толстостенным трубам. 2 На разрушение обычно указывает резкое падение давления. 3.3 давление нарушения герметичности: Внешнее давление, при котором испытательная среда проникает через стенку образца, характеризующееся непрерывным изменением массы вытесненной испытательной среды без увеличения давления. |

Примечание - См. ДА.2 (приложение ДА).

4 Сущность метода

Сущность метода заключается в том, что к заполненному образцу прикладывают внешнее давление, создаваемое испытательной средой, вплоть до его разрушения.

В ходе испытания поддерживают постоянную температуру.

Для распространения результатов на образцы других номинальных диаметров применяют коэффициенты масштабирования.

5 Оборудование

5.1 Испытательная установка, которая состоит из: - камеры, оборудованной нагревательным устройством, обеспечивающим нагрев с точностью ±2°C; - прозрачной трубки, соединенной с емкостью, в которую поступает испытательная среда, вытесненная из образца; - оборудования (источник давления), обеспечивающего ступенчатое нагружение образца внешним гидростатическим давлением; - манометра с погрешностью измерений ±1% от измеряемой величины. 5.2 Секундомер любого типа с погрешностью измерений ±1 с. 5.3 Весы с погрешностью взвешивания ±0,1 г. 5.4 Испытательная среда: вода или гидравлическое масло. |

Примечание - См. ДА.3 (приложение ДА).

6 Подготовка к проведению испытания

6.1 Подготовка образцов

6.1.1 Для определения стойкости к внешнему давлению используют не менее пяти образцов, если иное не установлено в нормативном документе или технической документации на изделие.

6.1.2 Внутренний и наружный диаметры образцов должны соответствовать внутреннему и наружному диаметрам изделия.

Минимальная длина образца должна соответствовать наибольшему значению, вычисленному по формулам (1) и (2).

6.1.3 Минимальную длину образца L, мм, вычисляют по формулам:

![]() , (1)

, (1)

где D - средний наружный диаметр образца, мм;

![]() , (2)

, (2)

где r - наружный радиус образца (исключая неармированные слои), мм;

t - минимальная толщина стенки образца (исключая неармированные слои), мм.

6.2 Проведение кондиционирования

6.2.1 Образцы кондиционируют не менее 2 ч в испытательной среде. Температуру испытательной среды устанавливают в нормативном документе или технической документации на изделие.

6.2.2 Во время кондиционирования и испытания температура испытательной среды должна быть равномерной по всему объему и должна поддерживаться с точностью ±2°C.

7 Проведение испытания

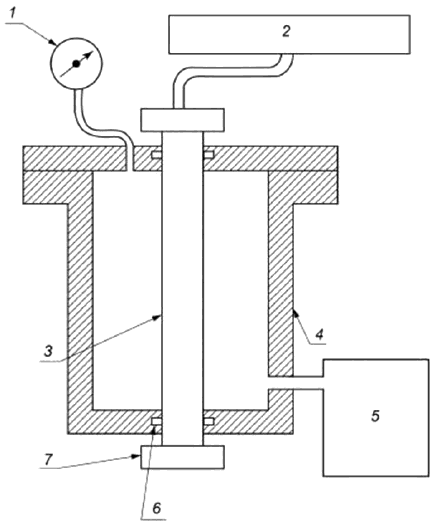

7.1 Испытания проводят в соответствии с одной из схем, показанных на рисунках 1 и 2.

|

1 - манометр с трубкой Бурдона; 2 - емкость; 3 - образец; 4 - камера; 5 - источник давления; 6 - торцевая заглушка

Рисунок 1 - Схема испытания, обеспечивающего воздействие на образец внешнего давления в кольцевом и продольном направлении

|

1 - манометр с трубкой Бурдона; 2 - емкость; 3 - образец; 4 - камера; 5 - источник давления; 6 - уплотнитель; 7 - торцевая заглушка

Рисунок 2 - Схема испытания, обеспечивающего воздействие на образец внешнего давления в кольцевом направлении

7.2 Помещают образец в камеру.

7.3 Заполняют образец и камеру испытательной средой таким образом, чтобы был полностью удален воздух из образца.

7.4 Соединяют образец с прозрачной трубкой, а прозрачную трубку с емкостью, установленной на весах.

7.5 Устанавливают температуру испытательной среды на заданное значение и кондиционируют образец в соответствии с 6.2.

7.6 После завершения кондиционирования включают секундомер и одновременно начинают ступенчато повышать гидростатическое давление в камере. Приращение давления следует устанавливать таким образом, чтобы снять не менее десяти показаний изменений массы, вытесненной из образца испытательной среды, до его разрушения.

7.7 После прекращения вытеснения испытательной среды записывают ее массу и гидростатическое давление в камере (внешнее давление, при котором произошло разрушение образца), а также время до разрушения образца.

Резкое увеличение массы вытесненной испытательной среды при небольшом увеличении давления указывает на разрушение образца.

7.8 Извлекают образец из камеры и описывают его внешний вид.

7.9 Строят график зависимости массы вытесненной испытательной среды от давления.

Резкое изменение наклона графика указывает на потерю устойчивости образца или на нарушение герметичности. Оба случая классифицируют как разрушение образца.

8 Обработка результатов

8.1 Коэффициент масштабирования при потере устойчивости образца K вычисляют по формуле

, (3)

, (3)

где Р - давление потери устойчивости, МПа;

Е - модуль упругости в окружном направлении, МПа;

r - средний наружный радиус образца (исключая неармированные слои), мм;

t - минимальная толщина стенки образца (исключая неармированные слои), мм.

За результат испытания принимают среднеарифметическое не менее пяти определений, вычисляемое до третьей значащей цифры.

8.2 Коэффициент масштабирования при разрушении при сжатии образца С вычисляют по формуле

![]() , (4)

, (4)

где - разрушающее давление при сжатии, МПа;

D - средний наружный диаметр образца, мм;

t - минимальная толщина стенки образца (исключая неармированные слои), мм.

За результат испытания принимают среднеарифметическое не менее пяти определений, вычисляемое до третьей значащей цифры.

Примечания

1 Вычисленные по формулам (3) и (4) коэффициенты масштабирования для одного диаметра могут быть использованы для вычисления внешнего давления, при котором происходит разрушение идентичных образцов других диаметров.

2 В случае нарушения герметичности коэффициент масштабирования не вычисляют.

8.3 Вычисляют среднее значение внешнего давления, при котором произошло разрушение образцов, по результатам пяти измерений.

9 Протокол испытания

Результаты проведения испытаний оформляют в виде протокола, содержащего:

- ссылку на настоящий стандарт;

- описание образца, включая: материал, наименование предприятия-изготовителя, торговую марку трубы;

- размеры образца: номинальную длину, длину образца, на которую воздействовало внешнее давление, минимальная толщина стенки, средний наружный диаметр (исключая неармированные слои), толщину неармированных слоев;

- температуру кондиционирования и испытания, тип испытательной среды;

- схему испытания;

- внешнее давление, при котором произошло разрушение, для каждого образца и его среднее значение;

- тип разрушения (потеря устойчивости, разрушение при сжатии или нарушение герметичности);

- время до разрушения каждого образца;

- коэффициент масштабирования К или коэффициент масштабирования С;

- дату проведения испытания.

Приложение ДА

(справочное)

Оригинальный текст модифицированных структурных элементов

ДА.1

1.1 Данный метод испытаний служит для определения устойчивости стеклопластиковой трубы к внешнему давлению. Испытания группируют как испытания на потерю устойчивости, на разрушение при сжатии и на нарушение герметичности. И трубы из армированной стекловолокном термореактивной смолы (RTRP), и трубы из армированного стекловолокном полимер-раствора (RPMP) - это трубы из стекловолокна.

Примечание 1 - В рамках настоящего стандарта понятие "полимер" не распространяется на природные полимеры.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (подраздел 3.1) и ГОСТ 1.5-2001 (подраздел 3.7).

ДА.2

3. Терминология

3.1 Определения:

3.1.1 Определения соответствует АСТМ Д883 или АСТМ Ф412, а аббревиатуры соответствуют АСТМ Д1600, если не указано иное.

3.2 Определения терминов, относящихся к данному стандарту:

3.2.1 наполнитель: Кремнистый песок, соответствующий требованиям АСТМ С33, за исключением того, что требования к гранулометрическому составу не применяют.

3.2.2 давление потери устойчивости: Внешнее манометрическое давление, при котором возникает потеря устойчивости. Потеря устойчивости характеризуется резким разрывом на диаграмме изменения "давление-объем" и последующим разрушением образца для испытаний, проявляющимся в форме продольно ориентированной трещины. Потеря устойчивости является результатом упругой деформации и обычно относится к тонкостенным трубам.

3.2.3 разрушающее давление при сжатии: Максимальное внешнее манометрическое давление, которое может выдержать образец без пропускания испытательной среды через стенку. Разрушающее давление при сжатии не сопровождается резким разрывом на диаграмме изменения "давление-объем" и не приводит к разрушению, проявляющемуся в форме продольно ориентированной трещины. Оно возникает в форме разрушения, являющегося результатом достижения пределов прочности материала при сжатии, и обычно относится к толстостенным трубам. На разрушение обычно указывает резкое падение давления.

3.2.4 стеклопластиковая труба: Трубное изделие, состоящее из стекловолокна, покрытого снаружи или изнутри отвержденной термореактивной смолой; композитная структура может содержать гранулированные или пластинчатые заполнители, тиксотропные добавки, пигменты или красители; также могут быть использованы термопластические или термореактивные обкладки или покрытия.

3.2.5 давление нарушения герметичности: Внешнее манометрическое давление, при котором испытательная среда проникает через стенку трубы. В рамках данного испытания нарушение герметичности характеризуется непрерывным изменением объема без увеличения давления.

3.2.6 труба из армированного стекловолокном полимер-раствора (RPMP): Стеклокомпозитная труба с наполнителем.

3.2.7 труба из армированной стекловолокном термореактивной смолы (RTRP): Стеклокомпозитная труба без наполнителя.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ Р 1.5-2012 (пункт 3.7) и ГОСТ 1.5-2001 (подраздел 3.9).

ДА.3

6. Аппарат (см. рисунки 1 и 2)

6.1 Испытательная камера. Необходимо использовать камеру, которая способна выдерживать воздействие давления. Для данной цели подходит как камера, в которой прикладывают тангенциальные и осевые нагрузки, как показано на рисунке 1, так и камера, в которой прикладывают только тангенциальная нагрузка, как показано на рисунке 2. И в том и в другом случае протокол должен содержать информацию о типе нагружения, которое прикладывалось во время испытания.

6.2 Прибор для измерения изменения массы. Изменения массы образца измеряют с помощью весов с погрешностью измерения ±0,1 г.

6.2.1 Прозрачная трубка. Присоединяют к образцу для испытаний таким образом, чтобы изменения объема образца влекли за собой изменение уровня среды в трубке. К трубке должна быть прикреплена шкала, чтобы можно было регистрировать изменения уровня среды. Абсолютное измерение изменения объема не требуется.

6.3 Устройство для поддержания давления. Устройство, способное прикладывать внешнее давление среды к образцу с установленной постоянной интенсивностью. Должен использоваться манометр Бурдона или регистрирующий манометр с погрешностью измерения ±1% от полного измерительного диапазона, при этом предполагаемое разрушающее давление должно попадать в средние две трети диапазона манометра. Следят за тем, чтобы манометр был размещен там, где с его помощью правильно измеряют внешнее давление, действующее на образец для испытаний.

6.4 Испытательная среда. Вода или гидравлическое масло.

6.5 Таймер. Продолжительность испытания измеряют любым прибором с погрешностью измерения 1 с.

6.6 Регулятор температуры. Если испытание проводят при температурах, отличных от температуры окружающей среды, то применяют систему регулирования температуры, которая будет поддерживать температуру испытательной среды и образца на установленном уровне ±2°C.

Примечание - Редакция раздела изменена для приведения в соответствие с требованиями ГОСТ 1.5-2001 (пункт 7.9.6).

Приложение ДБ

(справочное)

Оригинальный текст невключенных структурных элементов

ДБ.1

1.2 Величины, указанные в дюйм-фунтовых единицах, считают стандартными. Величины в системе СИ, указанные в скобках, приведены только для информации.

Примечание 2 - Похожий или эквивалентный стандарт ИСО отсутствует.

ДБ.2

1.3 Данный стандарт не претендует на полноту описания всех проблем безопасности, связанных с его использованием, если таковые имеются. Ответственность за установление соответствующих мер по технике безопасности и охране труда, а также определение применимости нормативных ограничений до начала использования данного стандарта лежит на его пользователе.

ДБ.3

5 Значимость и применение

5.1 Полученные в рамках данного испытания значения применимы только в условиях, которые дублируют условия проведения данного испытания.

5.2 После определения масштабирующего коэффициента для одного диаметра его используют для вычисления внешнего разрушающего давления для других диаметров при условии, что тип смолы и армирования (в случае использования), отношение толщины стенки к диаметру и схема расположения армирования (при его использовании) одинаковы.

Примечание 3 - На основании проведенных испытаний для одного размера труб вычисляют масштабирующий коэффициент по формулам 10.1 или 10.2. Соответствующий коэффициент используют для расчета разрушающего давления для труб других диаметров, но его можно использовать только при применении смолы и армирования одного типа, одинаковом соотношении толщины стенки к диаметру и при постоянной схеме расположения армирования.

5.3 При использовании следующих требований к проведению испытания и рекомендаций следят за тем, чтобы образцы для испытаний действительно представляли исследуемую группу.

ДБ.4

12 Точность и систематическая погрешность

12.1 Точность данного метода испытания была определена на основании результатов, полученных в одной лаборатории, выполняющей одну серию испытаний для каждого способа нагружения и для каждого из шести размеров труб и условий.

12.2 Следующая точность результатов была вычислена на основании вышеупомянутой испытательной программы.

Примечание 4 - Данные значения были получены по результатам использования Процедуры А. Образцы кондиционировались при температуре (23±2)°C [(73,4±3,6) F] и при относительной влажности (50±5)% не менее 40 ч перед проведением испытания в соответствии с Процедурой А АСТМ Д618.

Критические разности показывают максимальное отклонение результатов, за пределами которого следует ожидать уровень вероятности измеренных значений 0,95. Они выражены в форме процентной доли от среднего значения.

12.2.1 Метод тангенциальной нагрузки. Для индивидуальных значений в серии из пяти испытаний точность составляет ±8,4%. Между средними значениями в серии из пяти испытаний точность составляет ±4,9%.

12.2.2 Метод осевой и тангенциальной нагрузки. Для индивидуальных значений в серии из пяти испытаний точность составляет ±13,1%. Между средними значениями в серии из пяти испытаний точность составляет ±7,6%.

12.3 В настоящее время не существует определенных методов установления истинного значения, поэтому систематическая погрешность не может быть определена.

Приложение ДВ

(справочное)

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ

Таблица ДВ.1

Структура настоящего стандарта | Структура примененного стандарта ASTM D2924-12 |

* | 5 Значимость и применение |

5 Оборудование (6) | 6 Аппарат |

6 Подготовка к проведению испытания (7, 8) | 7 Испытательные образцы |

8 Кондиционирование | |

7 Проведение испытания (9) | 9 Методика |

8 Обработка результатов (10) | 10 Расчет |

9 Протокол испытания (11) | 11 Акт |

* | 12 Точность и систематическая погрешность |

** | 16 Ключевые слова |

Приложение ДА Оригинальный текст модифицированных структурных элементов | |

Приложение ДБ Оригинальный текст невключенных структурных элементов | |

Приложение ДВ Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта АСТМ | |

* Данный раздел исключен, так как носит поясняющий характер. | |

УДК 691-462:006.354 | ОКС 23.040.20 | MOD |

Ключевые слова: трубы из реактопластов, армированных стекловолокном, стойкость к внешнему давлению | ||

Электронный текст документа

и сверен по:

, 2017