ГОСТ Р 59111-2020

(ИСО 3459:2015)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Трубопроводы из пластмасс

МЕХАНИЧЕСКИЕ СОЕДИНЕНИЯ МЕЖДУ ФИТИНГАМИ И НАПОРНЫМИ ТРУБАМИ

Метод испытания на герметичность под отрицательным давлением

Plastic piping systems. Mechanical joints between fittings and pressure pipes. Test method for leak tightness under negative pressure

ОКС 23.040.20

19.020

Дата введения 2021-03-01

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Группа ПОЛИМЕРТЕПЛО" (ООО "Группа ПОЛИМЕРТЕПЛО") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 241 "Трубы, фитинги и другие изделия из пластмасс, методы испытаний"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 14 октября 2020 г. N 839-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 3459:2015* "Трубопроводы из пластмасс. Механические соединения между фитингами и напорными трубами. Метод испытания на герметичность под отрицательным давлением" (ISO 3459:2015 "Plastics piping systems - Mechanical joints between fittings and pressure pipes - Test method for leak tightness under negative pressure", MOD) путем изменения отдельных значений показателей, которые выделены в тексте курсивом**.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом, кроме отмеченного в разделе "Предисловие" знаком "**". - Примечания изготовителя базы данных.

Внесение указанных технических отклонений направлено на учет параметров испытаний, приведенных в приложении А настоящего стандарта, для установления единообразия с изложенными по тексту.

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 138 "Пластмассовые трубы, фитинги и арматура для транспортирования жидкостей", Подкомитетом SC 5 "Общие характеристики труб, фитингов и арматуры из пластмасс и добавок к ним. Методы и основные технические условия"

5 ВВЕДЕН ВПЕРВЫЕ

6 Некоторые элементы настоящего стандарта могут являться объектами патентных прав

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации"**. Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Предупреждение! Лица, использующие настоящий стандарт, должны быть знакомы с обычной лабораторной практикой. Настоящий стандарт может включать использование опасных материалов, операций и оборудования. Настоящий стандарт не ставит целью решение всех связанных с его использованием проблем безопасности, если такие имеют место. Пользователь настоящего стандарта обязан предусмотреть соответствующие меры безопасности и защиты здоровья и определить возможность использования регулирующих ограничений до его применения.

1 Область применения

Настоящий стандарт устанавливает два метода испытания на герметичность соединений в сборе между механическими фитингами и пластмассовыми напорными трубами до 63 мм включительно. Испытание проводят независимо от конструкции и материала фитинга, используемого для соединения пластмассовых труб.

Данный метод не применяют для сварных соединений.

2 Принцип

Проверка герметичности соединения в сборе, на которое действует наружное давление, превышающее давление внутри трубы.

Для проведения измерений, когда внешнее гидравлическое давление превышает атмосферное давления внутри трубы, следует применять методику А.

Для проведения измерений, когда внутри участка трубы создается разряжение, а снаружи трубы действует атмосферное давление, следует применять методику B.

3 Параметры испытаний и требования

Должны быть выполнены требования и использованы параметры испытаний, которые установлены стандартом на изделие, содержащим ссылку на настоящий стандарт. Если стандартом на изделие параметры испытаний не установлены, то следует применять параметры, приведенные в приложении А.

В стандарте на изделие, имеющем ссылку на настоящий стандарт, должны быть указаны следующие параметры:

a) среда испытаний;

b) давление испытания (бар или МПа);

c) продолжительность испытания (ч);

d) температура испытания (°С);

e) свободная длина (мм).

4 Аппаратура

4.1 Аппаратура для методики А

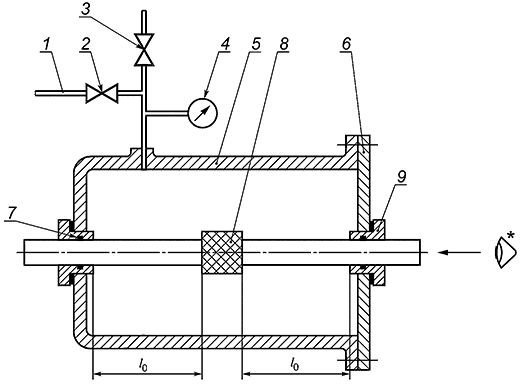

4.1.1 Типовая аппаратура для испытания по методике А представлена на рисунке 1.

4.1.2 Закрытый резервуар, пригодный для установки испытуемого образца и работы при соответствующем испытательном давлении. Концы испытуемого образца должны выходить из стенок резервуара таким образом, чтобы внутренняя часть трубы сообщалась с атмосферой, а соединяемые трубы были соосны. Узел в сборе должен обеспечить обнаружение любых протечек в испытуемом образце.

4.1.3 Источник давления, подключаемый к резервуару, способный повышать и поддерживать установленное давление воды с точностью до ±0,05 бар.

4.1.4 Устройство для измерения давления, контролирующее соответствие испытательного давления.

4.1.5 Система регулирования температуры, способная поддерживать установленную температуру находящейся под давлением в резервуаре воды, T, с точностью ±5°C.

|

1 - подключение к гидравлическому насосу; 2 - вентиль; 3 - клапан сброса воздуха; 4 - устройство для измерения давления; 5 - закрытый резервуар; 6 - фланец крышки; 7 - кольцевое уплотнение; 8 - испытуемый фитинг; 9 - уплотнительная манжета; ![]() - свободная длина трубы

- свободная длина трубы

* Устройство должно обеспечивать хороший обзор внутренней поверхности образца.

Рисунок 1 - Типовая аппаратура

4.2 Аппаратура для методики В

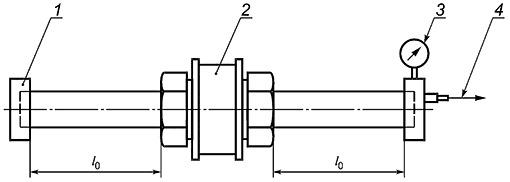

4.2.1 Типовая аппаратура для испытания по методике В представлена на рисунке 2.

4.2.2 Источник создания вакуума (насос), способный создавать в испытуемом образце вакуум, который установлен в стандарте на изделие.

4.2.3 Прибор для измерения вакуума, способный измерять давление в испытуемом образце с точностью ±0,01 бар.

4.2.4 Запорный вентиль, предназначенный для отключения испытуемого образца от источника создания вакуума.

4.2.5 Термометр(ы), контролирующие соответствие установленной температуры испытания.

4.2.6 Торцевое уплотнение, имеющее соответствующий размер и предусматривающее соответствующий способ уплотнения для герметизации свободного конца испытуемого образца. Устройство не должно оказывать осевой нагрузки на соединение.

|

1 - торцевая заглушка; 2 - испытуемое соединение; 3 - устройство для измерения давления; 4 - вакуумный насос; ![]() - свободная длина трубы

- свободная длина трубы

Рисунок 2 - Типовая аппаратура для испытания

5 Испытуемые образцы

Испытуемое соединение должно состоять из одного или нескольких фитингов и не менее двух образцов пластмассовых напорных труб, размер и качество которых соответствуют фитингу. Испытания труб и фитингов проводят не ранее, чем через 24 ч после их изготовления. При необходимости срок до начала проведения испытаний может быть сокращен по решению изготовителя. В случае разногласий должен быть выдержан 24-часовой срок.

При проведении испытания по методике В испытуемый образец должен быть присоединен к источнику создания вакуума (насосу) через линию с отсечным клапаном. Прибор для измерения вакуума должен быть подсоединен на участке между отсечным клапаном и испытуемым образцом.

Сборку соединения выполняют в соответствии с инструкциями изготовителя.

Для обеспечения максимально близкого соответствия размеров их максимально допустимым предельным значениям рекомендуется, чтобы средний наружный диаметр ![]() трубы соответствовал минимальному установленному значению, а размеры фитинга (средний внутренний диаметр

трубы соответствовал минимальному установленному значению, а размеры фитинга (средний внутренний диаметр ![]() ) - максимальным значениям, указанным изготовителем.

) - максимальным значениям, указанным изготовителем.

6 Методика А: наружное давление

6.1 Испытуемый образец закрепляют в резервуаре для воды. Резервуар заполняют водой при заданной температуре таким образом, чтобы колебания температуры испытания не превышали ±5°C. Минимальное время кондиционирования установлено в таблице 1.

Таблица 1 - Время кондиционирования

Номинальная толщина стенки трубы, мм | Минимальное время кондиционирования, мин |

e | 20 |

10<e | 60 |

20<e | 120 |

6.2 С внутренней поверхности испытуемого образца удаляют весь конденсат. Затем выдерживают 10 мин, чтобы убедиться в том, что внутренняя поверхность испытуемого образца полностью сухая.

6.3 В предельно короткие сроки после проведения кондиционирования в течение не менее 1 ч постепенно и равномерно прикладывают первое испытательное давление ![]() , а затем постепенно повышают давление, не допуская его резкого изменения и доводя до второго уровня

, а затем постепенно повышают давление, не допуская его резкого изменения и доводя до второго уровня ![]() . После этого в течение не менее 1 ч поддерживают испытательное давление

. После этого в течение не менее 1 ч поддерживают испытательное давление ![]() . Испытание начинают при достижении требуемого испытательного давления.

. Испытание начинают при достижении требуемого испытательного давления.

6.4 На устройстве для измерения давления поддерживают постоянные значения. Осматривают внутреннюю поверхность испытуемого образца на наличие протечек и регистрируют все обнаруженные их признаки, а также давление, при котором во время воздействия наружного давления на соединение образовалась протечка.

7 Методика В: внутреннее разряжение

7.1 Минимальное время кондиционирования установлено в таблице 2.

Таблица 2 - Время кондиционирования

Номинальная толщина стенки трубы, мм | Минимальное время кондиционирования, мин |

e | 20 |

10<e | 60 |

20<e | 120 |

7.2 Необходимо обеспечить в процессе испытания поддержание установленной температуры с колебанием в пределах ±5°C.

7.3 Откачивают воздух из испытуемого образца, пока не будет достигнуто давление, установленное в стандарте на изделие. Записывают время достижения испытательного давления и закрывают отсечной клапан.

7.4 Регистрируют повышение давления (при наличии) в испытуемом образце до тех пор, пока не завершится время испытания образца, установленное в стандарте на изделие, или произойдет разрушение испытуемого образца в процессе повышения внутреннего давления.

8 Протокол испытания

Протокол испытания должен содержать:

a) ссылки на настоящий стандарт и стандарт на изделие;

b) номинальное давление или S-серии элементов системы [например, фитинг(и), труба(ы), составляющие испытуемое(ые) соединение(я)];

c) всю подробную информацию, необходимую для идентификации испытуемых образцов, включая номинальный размер труб и фитингов, используемых при производстве образцов для испытания, тип материала и код изготовителя;

d) методику испытания;

e) продолжительность испытания;

f) давление испытания;

g) температуру испытания;

h) информацию о герметичности соединения, включая данные о давлении, при котором возникает протечка (при наличии);

i) любые факторы, которые могли бы повлиять на результаты, такие как происшествия или технические детали, не указанные в настоящем стандарте;

j) дату проведения испытания.

Приложение А

(обязательное)

Параметры испытаний

Параметры испытаний, приведенные в таблице А.1, следует использовать в случае необходимости.

Таблица А.1 - Параметры испытаний

Контрольная среда | Продолжительность испытания, ч | Температура испытания, °C | Разница давлений* при испытании ( | |

Метод А | Метод В** | |||

Вода снаружи, внутри воздух при атмосферном давлении | Воздух | 1 ч [при низкой разнице давлений ( | 20±5 |

|

1 ч [при высокой разнице давлений ( | (800±50) мбар ( | |||

* Разница давлений - разность давления внутри образца и давления снаружи образца (атмосферное давление). ** При проведении испытаний в образце трубы сначала создают разницу давлений | ||||

Свободная длина ![]() каждой трубы должна быть равной не менее чем трем номинальным наружным диаметрам

каждой трубы должна быть равной не менее чем трем номинальным наружным диаметрам ![]() , но не менее 250 мм.

, но не менее 250 мм.

Если при проведении испытания по методике А для труб диаметром ![]() более 315 мм установленная минимальная свободная длина не приемлема, выбирают меньшую свободную длину, равную не менее чем двум номинальным наружным диаметрам

более 315 мм установленная минимальная свободная длина не приемлема, выбирают меньшую свободную длину, равную не менее чем двум номинальным наружным диаметрам ![]() , если иное не установлено в стандарте на изделие или спецификации.

, если иное не установлено в стандарте на изделие или спецификации.

УДК 678.5-462:620.162.4:006.354 | ОКС 23.040.20 | MOD | |

19.020 | |||

Ключевые слова: трубы, фитинги, сшитый полиэтилен (PE-X), однослойные трубы, оценка, степени сшивки, содержание, гель-фракция | |||

Электронный текст документа

и сверен по:

, 2020