ГОСТ 22790-89

Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДAPT СОЮЗА ССР

СБОРОЧНЫЕ ЕДИНИЦЫ И ДЕТАЛИ ТРУБОПРОВОДОВ НА cв. 10 до 100 МПа (св. 100 до 1000 кгс/см

)

Общие технические условия

Assembly units and pipeline parts for 9,81-98,1 МРа (100-1000 kgf/cm

). General specifications

ОКП 36 4700

Срок действия с 01.01.90

до 01.01.95*

______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - .

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химического и нефтяного машиностроения СССР

ИСПОЛНИТЕЛИ А.Д.Головнев (руководитель темы); Е.Я.Нейман; С.И.Кириллов; А.П.Корчагин, канд. техн. наук; В.В.Иванцов, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта СССР 23.06.89 N 1938

3. Срок первой проверки - 1992 г., периодичность проверки - 5 лет

4. ВЗАМЕН ГОСТ 22790-83

6*. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

________________

* Нумерация соответствует оригиналу. - .

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, перечисления, приложения |

ГОСТ 9014-78 | 2.4.1 |

ГОСТ 356-80 | Приложение 1 |

ГОСТ 515-77 | 2.4.2 |

ГОСТ 1050-74 | 1.2 |

ГОСТ 1497-84 | 4.3 |

ГОСТ 1778-70 | 4.4 |

ГОСТ 2991-85 | 2.4.4 |

ГОСТ 4543-71 | 1.2 |

ГОСТ 5632-72 | 1.2 |

ГОСТ 6032-84 | 4.5 |

ГОСТ 7505-74

| 2.1.21

|

ГОСТ 7564-73

| 4.3.1

|

ГОСТ 8479-70

| 3.5, 4.3.1

|

ГОСТ 9012-59

| 4.3

|

ГОСТ 9150-81

| 2.1.13

|

ГОСТ 9454-78

| 4.3

|

ГОСТ 10006-80

| 4.3.1

|

ГОСТ 10198-78

| 2.4.4

|

ГОСТ 10354-82

| 2.4.8

|

ГОСТ 11878-66

| 4.6

|

ГОСТ 14140-81

| 2.1.20

|

ГОСТ 14192-77

| 5.1.3

|

ГОСТ 15150-69

| 5.1.2, 5.2.1

|

ГОСТ 15846-79

| 2.4.4

|

ГОСТ 16093-81

| 2.1.13

|

ГОСТ 16295-82

| 2.4.2

|

ГОСТ 18442-80

| 2.1.9, 4.9

|

ГОСТ 19282-73

| 1.2

|

ГОСТ 20072-74

| 1.2

|

ГОСТ 21105-87

| 2.1.9, 4.8

|

ГОСТ 21140-75

| 2.4.4

|

ГОСТ 22241-76

| 2.4.3

|

ГОСТ 22791-83

| 1.1, 1.3, 1.7, 2.1.1

|

ГОСТ 22792-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22

|

ГОСТ 22793-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22

|

ГОСТ 22794-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22

|

ГОСТ 22795-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.15

|

ГОСТ 22796-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.15

|

ГОСТ 22797-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.15

|

ГОСТ 22798-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.15

|

ГОСТ 22799-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.15

|

ГОСТ 22800-83

| 1.1, 1.3, 1.7, 2.1.1, 2.2.3

|

ГОСТ 22801-83

| 1.1, 1.3, 1.7, 2.1,1

|

ГОСТ 22802-83

| 1.1, 1.3, 1.7, 2.1.1, 2.2.3

|

ГОСТ 22803-83

| 1.1, 1.3, 1.7, 2.1.1

|

ГОСТ 22804-83

| 1.1, 1.3, 1.7, 2.1.1

|

ГОСТ 22805-83

| 1.1, 1.3, 1.7, 2.1.1, 2.2.3

|

ГОСТ 22806-83

| 1.1, 1.3, 1.7, 2.1.1, 2.2.3

|

ГОСТ 22807-83

| 1.1, 1.3, 1.7. 2.1.1, 2.2.3

|

ГОСТ 22808-83

| 1.1, 1.3, 1.7, 2.1.1, 2.2.3

|

ГОСТ 22809-83

| 1.1, 1.3, 1.7, 2.1.1, 2.2.3

|

ГОСТ 22810-83

| 1.1, 1.3, 1.7, 2.1.1, 2.2.2

|

ГОСТ 22811-83

| 1.1, 1.3, 1.7, 2.1.1, 2.2.2, 2.2.3

|

ГОСТ 22812-83

| 1.1, 1.3, 1.7, 2.1.1

|

ГОСТ 22813-83

| 1.1, 1.3, 1.7, 2.1.1, 2.2.3

|

ГОСТ 22814-83

| 1.1, 1.3, 1.7, 2.1.1

|

ГОСТ 22815-83

| 1.1, 1.3, 1.7, 2.1.1

|

ГОСТ 22816-83

| 1.1, 1.3, 1.7, 2.1.1

|

ГОСТ 22817-83

| 1.1, 1.3, 1.7, 2.1.1

|

ГОСТ 22818-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22

|

ГОСТ 22819-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22

|

ГОСТ 22820-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22

|

ГОСТ 22821-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22, 2.2.2

|

ГОСТ 22822-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22

|

ГОСТ 22823-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22, 2.2.3

|

ГОСТ 22824-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22

|

ГОСТ 22825-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.11, 2.2.3

|

ГОСТ 22826-83

| 1.1, 1.3, 1.7, 2.1.1, 2.1.22

|

ГОСТ 24507-80

| 2.1.18, 4.7

|

ГОСТ 24642-81

| 2.1.18

|

ГОСТ 24643-81

| 2.1.17, 2.1.19

|

ГОСТ 24705-81

| 2.1.13

|

ГОСТ 25054-81 | 3.5 |

Настоящий стандарт распространяется на сборочные единицы и детали трубопроводов по ГОСТ 22791 - ГОСТ 22826 и устанавливает требования к сборочным единицам и деталям трубопроводов для производств нефтехимической промышленности и промышленности по производству минеральных удобрений на св. 10 до 100 МПа (св. 100 до 1000 кгс/см

) и

от 6 до 200 мм при температуре среды от минус 50 до плюс 540°С.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Конструкция, параметры и размеры сборочных единиц и деталей трубопроводов должны соответствовать указанным в ГОСТ 22791 - ГОСТ 22826.

1.2. Детали трубопроводов изготавливают четырех исполнений. Для конкретной марки стали каждому исполнению соответствуют конкретные значения условного и пробного давления, приведенные в табл.1.

1.3. Если в ГОСТ 22791 - ГОСТ 22826 для отдельных условных проходов не приведены все исполнения, то необходимо учитывать, что указанные исполнения включают в себя предыдущие исполнения для каждой марки стали, указанных в табл.1.

Таблица 1

Марка стали | Стандарт | Исполнение | Давление, МПа | |

|

|

| условное | пробное |

20 | ГОСТ 1050 | 1 | 20 | 30 |

20ЮЧ | - | 2 | 32 | 45 |

15Х5М | ГОСТ 20072 | 1 | 25 | 35 |

|

| 2 | 32 | 45 |

|

| 3 | 40 | 56

|

10Г2 | ГОСТ 4543 | 1 | 25 | 35 |

|

| 2

| 40

| 56

|

|

| 3

| 50

| 65

|

09Г2С, | ГОСТ 19282 | 1 | 25 | 35 |

14ХГС | 2

| 40

| 56

| |

3

| 50

| 65

| ||

15ГC | - | 4

| 63

| 80

|

30ХМА | ГОСТ 4543 | 1 | 25 | 35 |

18X3MB | ГОСТ 20072 | 2

| 40

| 56

|

20X2MA, | - | 3

| 63

| 80

|

4

| 80

| 100

| ||

20Х3МВФ | 1 | 32 | 45 | |

|

ГОСТ 20072 | 2

| 50

| 65

|

|

| 3

| 80

| 100

|

|

| 4

| 100

| 125

|

03X17H14M3, | 1 | 20 | 30 | |

08Х18Н10T,

|

| 2

| 32

| 45

|

08X18Н12T,

| ГОСТ 5632

| 3

| 40

| 56

|

12X18Н10T,

|

|

|

|

|

12X18H12T,

|

|

|

|

|

10X17H13M2T,

|

|

|

|

|

10X17H13M3T,

|

|

|

|

|

08X17H15M3T

|

|

|

|

|

Примечания:

1. Химический состав сталей марок 20ЮЧ, 15ГС, 20Х2МА, 22X3M - по нормативно-технической документации предприятий-изготовителей.

2. Сталь марки 20 для переходных фланцев, переходных фланцев со вставками, фланцевых заглушек и заглушек со вставками применять не допускается. Для изготовления этих деталей на до 32 МПа (320 кгс/см

) и температуру от минус 40 до плюс 200°С следует применять стали марок 35, 40, 45 по ГОСТ 1050.

3. Допускается применять стали марок 35, 40, 45 для изготовления фланцевых заглушек и заглушек со вставками толщиной до 35 мм на до 63 МПа (630 кгс/см

) и температуру от минус 40 до плюс 200°С.

1.4. Допускается по согласованию между потребителем и изготовителем применять стали других марок, разрешенных Госгортехнадзором СССР с учетом их свариваемости, на соответствующие условные давления, если их механические свойства не ниже указанных в табл.2.

Таблица 2

Марка стали | Предел текучести | Временное сопротивление разрыву | Относительное | Ударная вязкость KCV, Дж/см | Твердость, |

| не менее |

| |||

20 | 200 (20) | 440 (44) | 20 | 50 (5) | 123-167 |

15Х5М | 220 (22) | 400 (40) | 22 | 118 (12) | 123-170 |

20ЮЧ | 230 (23) |

| 17 |

| 143-190 |

10Г2 | 240 (24) | 420 (42) | 15 | 143-197 | |

35, 40, 45 | 280 (28) | 540 (54) | 16 | 156-197 | |

09Г2С | 300 (30) | 460 (46) | 24 | 120-179 | |

15ГС |

| 500 (50) | 18 |

| |

14ХГС | 320 (32) |

| 17 | 149-207 | |

30ХМА | 400 (40) | 600 (60) |

| 60 (6) |

|

20Х2МА |

| 550 (50) | 16 |

| 197-241 |

22X3M | 450 (45) | 600 (60) |

|

|

|

18Х3МФ |

|

|

|

|

|

20Х3МВФ | 680 (68) | 800 (80) | 14 |

| 241-285 |

03X17H14M3 | 180 (18) | 450 (45) | 30 | ||

08Х18Н10Т | |||||

08Х18Н12Т

|

|

|

|

|

|

12Х18Н10Т

| |||||

12X18H12T

|

|

|

|

|

|

10X17H13M2T

| 200 (20)

| 500 (50)

| 35

| -

| -

|

10X17H13M3T

|

|

|

|

|

|

08X17H15M3T |

|

|

|

|

|

1.5. Рабочее давление в зависимости от рабочей температуры среды должно соответствовать приложению 1.

1.6. Толщина стенок деталей принята с учетом прибавок на износ. Значения прибавок на износ приведены в приложении 2.

1.7. Условное обозначение деталей трубопроводов приведено в ГОСТ 22791 - ГОСТ 22826.

1.8. Минимальная температура применения марок сталей в зависимости от вида термической обработки для фланцевых и приварных деталей должна соответствовать приложению 3.

1.9. Пределы применения деталей, работающих в условиях гидравлических ударов, резких теплосмен, переменных нагрузок, специфических физико-химических свойств среды (в том числе агрессивности, требующей прибавки на износ более указанной в приложении 2) следует устанавливать в технических условиях и отраслевых стандартах.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики (свойства)

2.1.1. Сборочные единицы и детали трубопроводов должны изготовляться в соответствии с требованиями настоящего стандарта, по ГОСТ 22791 - ГОСТ 22826 и по рабочим чертежам, утвержденным в установленном порядке.

2.1.2. Детали трубопроводов должны изготовляться из поковок, объемных штамповок и труб.

Размеры поковок должны соответствовать размерам готовых деталей с учетом припусков на механическую обработку, допусков на размеры, технологических напусков и напусков для проб.

Штуцеры, карманы под термометры сопротивления и термоэлектрические термометры, переходы и колена, переходные фланцы, переходные фланцы со вставками, фланцевые заглушки, заглушки со вставками с условным проходом 50 мм и менее допускается изготавливать из сортового проката.

При изготовлении поковок из кованых, катаных заготовок и сортового проката уков должен быть не менее 1,5.

2.1.3. Поковки, штамповки, сортовой прокат, заготовки из труб после гибки следует подвергать термической обработке.

2.1.4. Заготовки для отводов из сталей марок 20, 15ГС, 14ХГС после холодной гибки допускается подвергать только отпуску при условии, что до холодной гибки заготовки подвергались закалке с отпуском или нормализации.

2.1.5. Режимы термической обработки приведены в приложении 4.

2.1.6. Механические свойства заготовок на образцах, вырезанных в тангенциальном направлении при 20°С после термической обработки, должны соответствовать указанным в табл.2.

2.1.7. Сдаточные характеристики:

1) предел текучести ();

2) временное сопротивление разрыву ();

3) относительное удлинение ();

4) ударная вязкость (KCV).

2.1.8. Заготовки не должны иметь внутренних дефектов, выявленных при ультразвуковом контроле, превышающих нормы, установленные ГОСТ 24507 для группы качества 2n.

2.1.9. На наружной поверхности готовых деталей не допускаются трещины, расслоения, раковины и поры. В местах зачистки толщина стенки не должна выходить за пределы допускаемых отклонений.

На поверхности готовых колен и отводов по линии разъема калибровочных штампов допускаются следы от зажима матриц.

Магнитопорошковая и цветная дефектоскопия проводятся выборочно в тех местах, где внешним осмотром трудно определить дефекты, а также в местах исправления поверхностных дефектов.

Размеры дефектов типа трещин, расслоений, раковин, пор, надрывов, выявленных при магнитопорошковой дефектоскопии по ГОСТ 21105, не должны превышать размеров дефектов, выявленных при условном уровне чувствительности "В", а при цветной дефектоскопии по ГОСТ 18442 - дефектов, выявленных при классе чувствительности III.

2.1.10. По требованию потребителя детали трубопроводов из коррозионностойких сталей не должны быть склонны к межкристаллитной коррозии. Сталь марки 03Х17Н14М3 следует испытывать на содержание ферритной фазы. Содержание ферритной фазы не должно превышать 0,5 балла (1-2%).

2.1.11. Загрязненность металла заготовок деталей трубопроводов (кроме деталей из коррозионностойких сталей) оксидами, силикатами и сульфидами не должна превышать средний балл 3,5, максимальный балл для силикатов и оксидов - 5, для сульфидов - 4.

2.1.12. Детали трубопроводов должны выдерживать пробное давление в соответствии с табл.1.

2.1.13. Резьба должна быть выполнена по ГОСТ 9150, ГОСТ 24705. Форма впадин наружных резьб должна быть закругленной. Допуски на резьбу - 6Н, 6g по ГОСТ 16093. Размеры фасок, сбегов и недорезов - по ГОСТ 10549. Сбеги и недорезы - нормальные.

2.1.14. Резьба должна иметь чистую гладкую поверхность без заусенцев, острых кромок и рисок. Наличие ниток с сорванной неполной резьбой, а также дефектов, препятствующих прохождению резьбового калибра, не допускается.

2.1.15. Нарезать резьбу у колен с опорами по ГОСТ 22795 следует после приварки опор к коленам и общей термической обработки по режиму согласно приложению 4.

2.1.16. Предельные отклонения угла гиба и разворот плоскостей гиба отводов, колен, двойных колен - не более ±1°.

2.1.17. Допуск перпендикулярности поверхности торцов отводов, колен, угольников, тройников, двойных колен, переходов относительно оси отверстия, допуск параллельности поверхности торцов тройников, переходов - по 14-й степени точности ГОСТ 24643.

2.1.18. Овальность по ГОСТ 24642 в месте гиба колен, двойных колен, отводов не должна превышать 8% номинального наружного диаметра.

Овальность любого сечения штампованных колен не должна быть более 3,5%. Значение овальности сечения в процентах в местах гиба определяется по формуле

![]() ,

,

где и

- соответственно максимальный и минимальный наружные диаметры, измеренные в одном сечении.

2.1.19. Допуск перпендикулярности осей резьбовых отверстий относительно торцевой поверхности - по 12-й степени точности ГОСТ 24643.

2.1.20. Позиционный допуск осей резьбовых отверстий и болтовых окружностей - по ГОСТ 14140.

2.1.21. Предельные отклонения размеров, механически обрабатываемых поверхностей: отверстий - Н14; валов - h14; остальных - ± ![]() .

.

На необработанных поверхностях после штамповки допуски по II классу точности по ГОСТ 7505.

2.1.22. Разделка под сварку кромок деталей трубопроводов по ГОСТ 22792, ГОСТ 22793, ГОСТ 22818 - ГОСТ 22826 - в соответствии с приложением 5.

2.1.23. Длина шпилек для фланцевых соединений должна выбираться в соответствии с приложением 6.

2.2. Комплектность

2.2.1. Детали трубопроводов с резьбовыми концами должны комплектоваться фланцами.

2.2.2. Угольники и отводы с карманами под термометры сопротивления и термоэлектрические термометры комплектуют в соответствии с номенклатурой деталей, указанной в ГОСТ 22810, ГОСТ 22811.

2.2.3. Угольники по ГОСТ 22800, ГОСТ 22821, тройники по ГОСТ 22802, ГОСТ 22823, тройники-вставки по ГОСТ 22805, ГОСТ 22825 и переходные фланцы по ГОСТ 22813, ГОСТ 22814 комплектуют упорными шпильками и гайками.

2.3. Маркировка

2.3.1. На готовые детали трубопроводов должна быть нанесена маркировка ударным способом на глубину не более 0,3 мм. На детали из стали марки 20ЮЧ, работающие в сероводородосодержащей среде, маркировку следует наносить яркой несмываемой краской.

2.3.2. Содержание маркировки, размеры клейм и их расположение на деталях трубопроводов - в соответствии с приложением 7.

2.3.3. Место маркировки должно быть обведено яркой краской в рамку и защищено бесцветным лаком.

2.4. Упаковка

2.4.1. Обработанные поверхности деталей должны быть законсервированы по ГОСТ 9.014. Группа изделий 1-2, категория хранения и условия транспортирования - Ж, вариант защиты ВЗ-1, вариант упаковки ВУ-2, ВУ-4. Срок консервации - не менее 3 лет. Детали трубопроводов из коррозионностойких сталей консервации не подлежат.

2.4.2. Глухие линзы, линзовые отводы, измерительные диафрагмы следует покрыть нейтральными смазочными материалами, обернуть промасленной бумагой по ГОСТ 515 или по ГОСТ 16295.

2.4.3. Присоединительные резьбовые концы деталей должны быть утоплены во фланцах на 5-10 мм. Отверстия внутренним диаметром до 125 мм должны быть закрыты пробками по ГОСТ 22241, свыше 125 мм - деревянными заглушками с применением полиэтиленовой или полихлорвиниловой пленки. Присоединительные резьбовые концы, на которые не навернуты фланцы, должны быть защищены резьбовыми заглушками или деревянной обрешеткой, прочно увязанной не менее чем в двух местах.

2.4.4. Детали следует упаковывать в деревянные неразборные ящики:

типов I-IV по ГОСТ 2991 - детали общей массой до 500 кг;

типов I-II по ГОСТ 10198 - детали общей массой свыше 500 до 3000 кг.

Дополнительные требования к упаковке деталей для районов Крайнего Севера и труднодоступных районов - по ГОСТ 15846.

Габаритные размеры ящиков должны быть приняты с учетом размера деталей по ГОСТ 21140.

2.4.5. Для предотвращения перемещения деталей в ящиках должны быть предусмотрены прокладки, распорки, опоры.

2.4.6. Конструкцией упаковки должна быть обеспечена возможность применения механизированных способов ведения погрузо-разгрузочных работ.

2.4.7. На каждом ящике несмываемой краской должно быть нанесено:

1) наименование предприятия-изготовителя;

2) условное обозначение упакованных деталей;

3) число деталей;

4) масса брутто.

2.4.8. В каждый ящик должен быть вложен упаковочный лист, в котором должно быть указано:

1) предприятие-изготовитель;

2) номер партии деталей;

3) число деталей каждого типоразмера с обозначением стандарта;

4) дата консервации.

Упаковочный лист должен быть вложен в пакет из полиэтиленовой пленки по ГОСТ 10354.

2.4.9. Партия деталей должна сопровождаться паспортом по ГОСТ 2.601 с дополнительными данными:

1) наименование предприятия-изготовителя с указанием его местонахождения (почтовый адрес);

2) условное обозначение деталей;

3) число деталей в партии;

4) номер партии;

5) номер деталей;

6) вид термической обработки;

7) результаты всех испытаний, предусмотренных настоящим стандартом.

2.5. Показатели надежности

Назначенный ресурс до замены - 34560 ч.

Критерии предельного состояния сборочных единиц и деталей трубопроводов устанавливают в технических условиях на изделия конкретных типов.

3. ПРИЕМКА

3.1. Предприятие-изготовитель должно проводить приемо-сдаточные испытания деталей трубопроводов на соответствие требованиям пп.2.1.6, 2.1.8-2.1.14, 2.1.16-2.1.22.

3.2. Детали трубопроводов должны приниматься партиями. Партия готовых деталей должна состоять из изделий одного типоразмера, изготовленных из заготовок одной партии.

3.3. Партия заготовок должна состоять из заготовок одной плавки, одного размера, прошедших совместную термическую обработку.

Допускается комплектовать партии из заготовок различного сечения. В этом случае отбор проб для испытаний должен проводиться от заготовок небольшого сечения.

3.4. Приемочному контролю по пп.2.1.9, 2.1.13, 2.1.14, 2.1.16-2.1.22 должна подвергаться каждая деталь.

3.5. Виды и объемы приемочного контроля заготовок и готовых деталей по пп.2.1.6, 2.1.8-2.1.12 должны соответствовать указанным в табл.3.

Таблица 3

Наименование детали | Объемы приемочного контроля | |||||||

Заготовок при | Готовых деталей при | |||||||

испытаниях на | испыта- ниях на растя- жение и ударный изгиб | ультра- звуковой дефекто- скопии | испытаниях на склонность к межкрис- таллитной коррозии | контроле загряз- ненности неметал- лическими включе- ниями | гидрав- лических испы- таниях | магнито- порош- ковой или цветной дефекто- скопии | спект- ральном анализе | |

Тройники, угольники, вставки, колена, отводы, переходы, штуцера | Каждая заготовка, кроме заготовок из коррозионно- стойких сталей | По ГОСТ 8479, по ГОСТ 25054, группа IV | Каждая заготовка | 1% заготовок от партии из коррозионно- стойких сталей, но не менее 1 шт. | Каждая плавка | Каждая деталь | Каждая деталь | Каждая деталь, кроме деталей из углеро- дистых сталей |

Диафрагмы измерительные, отводы линзовые |

|

|

|

|

|

|

|

|

Фланцы переходные, заглушки, карманы под термоэлектри- ческие термометры и термометры сопротивления |

|

| - |

|

| - |

|

|

Примечания:

1. Гидравлическое испытание деталей, прошедших ультразвуковой контроль, допускается не проводить. В этом случае пробное давление должно гарантироваться предприятием-изготовителем. Для деталей, подвергаемых гидравлическому испытанию, магнитопорошковая или цветная дефектоскопия должна проводиться после гидравлического испытания.

2. Ультразвуковую дефектоскопию допускается не проводить, если не позволяют размеры и конфигурация заготовок. В этом случае гидравлическое испытание является обязательным.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Механические свойства металла заготовок по п.2.1.6 контролируются испытаниями:

1) на твердость по Бринеллю - по ГОСТ 9012.

Испытания на твердость по Бринеллю заготовок длиной 1500 мм и более проводят не менее чем в 3 точках по длине заготовки;

2) на растяжение - по ГОСТ 1497;

3) на ударный изгиб - по ГОСТ 9454, образец типа 1.

От каждой отобранной для механических испытаний* заготовки испытывают один образец на растяжение, два - на ударный изгиб. Испытание на ударный изгиб заготовок из труб толщиной стенки не менее 12 мм допускается не проводить.

________________

* Текст документа соответствует оригиналу. - .

4.1.1. При получении неудовлетворительных испытаний хотя бы одного из образцов следует проводить повторное испытание на удвоенном числе образцов, взятых от той же заготовки.

Допускается проводить испытания на образцах, отобранных от других заготовок партии с той же твердостью или твердостью, отличающейся не более чем на 5%.

Если при повторных испытаниях хотя бы одного из образцов получены неудовлетворительные результаты, то партия заготовок должна быть подвергнута повторной термической обработке.

Порядок и объем испытаний заготовок после повторной термической обработки - по п.3.5 и настоящему пункту.

4.1.2. Число повторных термических обработок не должно быть более двух. Дополнительный отпуск не считается повторной термической обработкой.

4.1.3. Минимальную толщину стенок отводов и колен с наружным диаметром 40 мм и более должны проверять на каждой детали неразрушающим методом.

4.1.4. Внешний вид деталей и сборочных единиц контролируют визуально без применения увеличительных приборов.

4.1.5. Размеры деталей по пп.2.1.13, 2.1.14, 2.1.16-2.1.21 контролируют угольниками, калибрами или другими контрольно-измерительными инструментами.

Проходимость внутренних полостей и штампованных деталей (колен, отводов) проверяют шаром диаметром 0,85 внутреннего диаметра колена или отвода.

4.1.6. Отбор проб для механических испытаний:

от поковок - по ГОСТ 8479;

от заготовок из сортового проката - по ГОСТ 7564;

от заготовок из труб - по ГОСТ 10006.

4.1.7. Образцы для механических испытаний должны вырезать из напусков для проб, из тела заготовки или отдельной пробы той же плавки такого же или большего сечения, прошедшей те же технологические операции и термически обработанной совместно с заготовками данной партии.

4.1.8. Образцы для механических испытаний заготовок отводов с толщиной стенки 16 мм и более, которые после холодной гибки подвергают только отпуску, должны вырезать из растянутой части заготовки или специально гнутой пробы той же плавки, того же диаметра и радиуса гиба после совместного отпуска данной партии заготовок отводов.

4.1.9. Образцы для механических испытаний следует вырезать в тангенциальном направлении. Если размеры заготовок не обеспечивают возможности вырезки образцов в тангенциальном направлении, то допускается проводить испытания на продольных образцах.

При определении механических свойств на продольных образцах нормы механических свойств по сравнению с приведенными в табл.2 должны быть увеличены:

на 5% предел текучести и временное сопротивление разрыву;

на 25% относительное удлинение и ударная вязкость.

4.2. Определение загрязненности металла неметаллическими включениями - по ГОСТ 1778, метод Ш (варианты Ш1, Ш3).

4.3. Контроль на склонность к межкристаллитной коррозии - по ГОСТ 6032.

Метод испытания следует устанавливать в рабочей документации.

4.4. Контроль содержания ферритной фазы осуществлять магнитным или металлографическим методом по ГОСТ 11878.

4.5. Ультразвуковую дефектоскопию следует проводить по ГОСТ 24507 после окончательной термической обработки.

4.6. Магнитопорошковая дефектоскопия - по ГОСТ 21105, условный уровень чувствительности "В".

4.7. Цветная дефектоскопия - по ГОСТ 18442, класс чувствительности III.

4.8. Пробное давление при гидравлических испытаниях по п.2.1.12 следует поддерживать в течение 5 мин. Результаты испытаний считают удовлетворительными, если не обнаружено падение давления по манометру, запотевания и течи.

4.9. Спектральный анализ готовых деталей проводят для определения основных легирующих элементов по методике предприятия-изготовителя, утвержденной в установленном порядке.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование

5.1.1. Сборочные единицы и детали трубопроводов следует транспортировать на открытых железнодорожных платформах в соответствии с "Техническими условиями погрузки и крепления грузов" и "Правилами перевозок грузов", утвержденными МПС СССР.

5.1.2. Условия транспортирования - по группе 8 (ОЖ3) ГОСТ 15150.

5.1.3. Ящики должны иметь транспортную маркировку по ГОСТ 14192:

1) манипуляционные знаки N 3, 9, 12;

2) основные надписи;

3) дополнительные надписи;

4) информационные надписи.

5.2. Хранение.

Условия хранения деталей в законсервированном виде - 2 (С) по ГОСТ 15150.

6. УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Монтаж и эксплуатация смонтированных трубопроводов должны проводить с соблюдением требований ПУГ-69 и общих технических требований к монтажу согласно СНиП 3.05.05-84.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие деталей трубопроводов требованиям настоящего стандарта при соблюдении условий хранения, транспортирования, монтажа и эксплуатации.

7.2. Гарантийный срок эксплуатации трубопроводов - 20 мес.

Гарантийный срок исчисляется с момента ввода трубопровода в эксплуатацию.

ПРИЛОЖЕНИЕ 1

Обязательное

РАБОЧЕЕ ДАВЛЕНИЕ ПРИ РАБОЧЕЙ ТЕМПЕРАТУРЕ СРЕДЫ

Таблица 4

Марка стали | Условное давление при 20°C, МПа | Рабочее давление, МПа, при рабочей температуре среды, °С | ||||||||

|

| 200 | 250 | 300 | 350 | 400 | 450 | 475 | 510 | 540 |

20, | 20 | 20,0 | 18,0 | 15,0 | 13,5 | 11,5 | 7,8 | - | - | - |

20ЮЧ

| 32

| 32,0

| 28,0

| 24,0

| 22,0

| 17,0

| 11,9

| -

| -

| -

|

| 25 | 25,0 | 24,0 | 23,0 | 21,0 | 18,0 | 15,0 | 12,5 | 9,0 | 6,4 |

15Х5М | 32

| 32,0

| 30,0

| 29,0

| 26,0

| 23,0

| 17,0

| 15,5

| 11,0

| 8,5

|

| 40

| 40,0

| 38,0

| 36,0

| 33,0

| 29,0

| 23,0

| 19,5

| 14,0

| 10,4

|

| 25 | 25,0 | 23,0 | 19,0 | 17,0 | 15,0 | 9,5 | - | - | - |

10Г2 | 40

| 40,0

| 35,0

| 30,0

| 26,0

| 23,0

| 15,0

| -

| -

| -

|

| 50

| 50,0

| 45,0

| 37,0

| 33,0

| 29,0

| 19,0

| -

| -

| -

|

14ХГС, | 25 | 25,0 | 23,0 | 19,0 | 17,0 | 15,0 | - | - | - | - |

15ГС,

| 40

| 40,0

| 35,0

| 30,0

| 26,0

| 23,0

| -

| -

| -

| -

|

09Г2С

| 50

| 50,0

| 45,0

| 37,0

| 33,0

| 29,0

| -

| -

| -

| -

|

| 63

| 63,0

| 54,0

| 48,0

| 40,0

| 37,0

| -

| -

| -

| -

|

30ХМА, | 25 | 25,0 | 23,0 | 22,0 | 21,0 | 20,0 | 18,0 | - | - | - |

18Х3МВ,

| 40

| 40,0

| 36,0

| 35,0

| 33,0

| 32,0

| 30,0

| 28,0

| -

| -

|

20Х2МА,

| 63

| 63,0

| 56,0

| 54,0

| 53,0

| 51,0

| 47,0

| 44,0

| -

| -

|

22Х3М

| 80

| 80,0

| 70,0

| 69,0

| 67,0

| 65,0

| 62,0

| 56,0

| -

| -

|

| 32 | 32,0 | 30,0 | 29,0 | 28,0 | 26,0 | 24,0 | 22,0 | 17,0 | - |

| 50

| 50,0

| 47,0

| 46,0

| 45,0

| 41,0

| 37,0

| 33,0

| 29,0

| -

|

| 80

| 80,0

| 74,0

| 72,0

| 70,0

| 65,0

| 60,0

| 52,0

| 45,0

| -

|

| 100

| 100,0

| 94,0

| 92,0

| 90,0

| 82,0

| 75,0

| 66,0

| 58,0

| -

|

08Х18Н10Т, | ||||||||||

08Х18Н12Т,

|

|

|

|

|

|

|

|

|

|

|

12Х18Н10Т,

| 20

| 20,0

| 19,0

| 18,0

| 16,5

| 15,0

| 14,0

| 13,0

| 11,5

| -

|

12Х18Н12Т,

| 32

| 32,0

| 29,0

| 28,0

| 26,0

| 24,0

| 23,0

| 22,0

| 17,0

| -

|

10X17H13M2T,

| 40

| 40,0

| 37,0

| 35,0

| 33,0

| 30,0

| 28,0

| 26,0

| 23,0

| -

|

10Х17Н13М3Т,

|

|

|

|

|

|

|

|

|

|

|

08Х17Н15М3Т,

|

|

|

|

|

|

|

|

|

|

|

03Х17Н14М3

|

|

|

|

|

|

|

|

|

|

|

Примечания:

1. Определение температуры среды - по ГОСТ 356.

2. При выборе материалов следует учитывать коррозионные свойства рабочих сред.

ПРИЛОЖЕНИЕ 2

Справочное

ПРИБАВКА НА ИЗНОС К ТОЛЩИНАМ СТЕНОК ДЕТАЛЕЙ

Таблица 5

мм

Проходы условные | 6; 10; 15; 25; 32 | 40; 50; 65 | 80; 100 | 120; 150; 200 |

Прибавка | 2,0 | 2,5 | 3,0 | 4,0 |

ПРИЛОЖЕНИЕ 3

Обязательное

МИНИМАЛЬНАЯ ТЕМПЕРАТУРА ПРИМЕНЕНИЯ СТАЛЕЙ В ЗАВИСИМОСТИ ОТ ВИДА ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ФЛАНЦЕВЫХ И ПРИВАРНЫХ ДЕТАЛЕЙ

Таблица 6

Марка стали | Вид термической обработки | Минимальная температура применения деталей, °С | |

|

| фланцевых | приварных |

20 | Закалка с отпуском | -40 | -40 |

| Нормализация | -30 | -30 |

35, 40, 45 | Закалка с отпуском | -40 | - |

20ЮЧ | Нормализация | -40 | -40 |

09Г2С | Закалка с отпуском | -50 | -40 |

10Г2 | Нормализация | -50 | -40 |

15ГС | Закалка с отпуском | -50 | -40 |

| Нормализация | -40 | -40 |

14ХГС |

| -50 | -40 |

30ХМА |

| -50 | -30 |

20Х2МА | Закалка с отпуском | -40 | -30 |

22Х3М |

|

|

|

18Х3МВ |

| -50 | 0 |

20Х3МВФ |

|

|

|

15Х5М | Нормализация, отпуск | -40 | 0 |

08Х18Н10Т | |||

08Х18Н12Т

|

|

|

|

12Х18Н10Т

|

| ||

12Х18Н12Т

|

|

|

|

10Х17Н13М2Т

| Аустенизация

| -50

| -50

|

10Х17Н13М3Т

|

|

|

|

08Х17Н15М3Т 08Х17Н14М3 |

|

|

|

Примечания:

1. Стали марок 18Х3МВ и 20Х3МВФ не рекомендуется применять для приварных деталей.

2. Стали марок 35, 40, 45 применяют для переходных фланцев, переходных фланцев со вставками, фланцевых заглушек и заглушек со вставками.

ПРИЛОЖЕНИЕ 4

Рекомендуемое

РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Таблица 7

Марка стали | Температура нагрева, °С | Охлаждающая среда | Температура нагрева, °С | Охлаждающая среда | |

при закалке или нормализации | при отпуске | ||||

20 | 880-920 | Вода или масло | 650-680 | Воздух | |

920-950 | Воздух | - | - | ||

35 | 860-880 |

|

|

| |

40 | 850-870 | Вода или масло | 560-640 | Воздух | |

45 | 840-860 |

|

|

| |

20ЮЧ | 920-950 | Воздух | - | - | |

09Г2С | 910-930 | Масло | 640-660 | Масло, вода | |

10Г2 | 900-920 | Воздух | - | - | |

15ГС | 900-930 | Вода или масло | 630-660 | Воздух | |

900-930 | Воздух | - | - | ||

14ХГС | 950-970 | Вода или масло | 560-600 | Вода или масло | |

30ХМА | 850-880 |

| 660-680 |

| |

20Х2МА | 920-950 |

| 630-650 |

| |

22Х3М | 890-910 | Масло | 660-680 | Воздух | |

18Х3МВ | 950-970 |

| 660-690 |

| |

203МВФ | 1030-1060 |

| 660-680 |

| |

15Х5М | 950-980 | Воздух | 700-740 | Воздух | |

08Х18Н10Т, | |||||

08Х18Н12Т,

|

| ||||

12Х18Н12Т,

|

|

|

|

| |

12Х18Н10Т,

| 1050-1100

| Вода или масло

| -

| -

| |

10Х17Н13М2Т,

|

|

|

|

| |

10Х17Н13М3Т,

|

|

|

|

| |

08Х17Н15М3Т,

|

|

|

|

| |

03Х17Н14М3

|

|

|

|

| |

Примечание. Температуру нагрева и охлаждающие среды уточняет предприятие-изготовитель.

ПРИЛОЖЕНИЕ 5

Обязательное

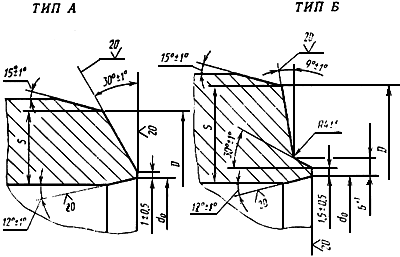

РАЗДЕЛКА КОНЦОВ ТРУБ И ДЕТАЛЕЙ ТРУБОПРОВОДОВ ПОД СВАРКУ

|

Таблица 8

Размеры, мм

Условный проход | Исполнение | Тип разделки | Размер присоединяемых труб D | ||

|

| Номин. | Пред. откл. |

|

|

| 2 | 6,5 |

|

| 11 |

6 |

|

| 0,20 |

| 12 |

| 4 | 7,0 |

|

| 15 |

|

|

| 18 | ||

10 | 2 | 11,5 | 0,24 | 20 | |

4 | 12,0 |

|

| 25 | |

|

| 17,0 |

| А | 25 |

| 2 | 18,0 |

|

| 25 |

15 |

| 20,0 | 0,24 |

| 32 |

| 4 | 18,0 |

|

| 35 |

| 1 | 26,0 |

|

| 35 |

|

| 27,0 |

|

| 38 |

25 | 2 | 28,0 | 0,28 |

| 45 |

| 3 | 27,0 |

|

| 45 |

| 4 | 27,0 |

|

| 50 |

|

| 33,0 |

| 45 | |

| 1 |

|

|

| 45 |

32 |

| 33,0 |

|

| 51 |

| 2 | 33,0 |

|

| 50 |

| 3 | 35,0 |

|

| 57 |

| 4 | 38,0 |

|

| 68 |

|

| 43,0 | 0,34 |

| 56 |

| 1 |

|

|

| 57 |

|

| 39,0 |

|

| 57 |

40 | 2 | 46,0 |

|

| 68 |

| 3 | 42,0 |

| 68 | |

| 4 | 47,0 |

|

| 83 |

| 1 | 59,0 |

|

| 76 |

|

|

|

|

| 83 |

50 | 2 | 57,0 |

|

| 89 |

| 3 | 65,0 |

|

| 102 |

| 4 | 61,0 |

| Б | 102 |

| 1 | 70,0 | 0,40 |

| 89 |

65 | 2 | А | 102 | ||

3 | 72,0 |

| 114 | ||

| 4 | 74,0 |

| Б | 127 |

| 1 | 87,0 |

|

| 114 |

| 2 | 93,0 |

| А | 127 |

| 83,0 |

|

| 127 | |

80 | 3 | 93,0 | 0,46 | 140 | |

| 4 | 91,0 | Б | 159 | |

1 | 100,0 | 127 | |||

| 2 | 103,0 | 0,46 | А | 140 |

100 | 3 |

|

|

| 159 |

| 4 | 105,0 |

| Б | 180 |

1 | 125,0 |

| А | 159 | |

| 2 | 128,0 |

|

| 180 |

| 119,0 |

|

| 168 | |

125 | 3 | 125,0 |

|

| 194 |

| 4 | 128,0 | 0,53 |

| 219 |

1 | 155,0 |

|

| 194 | |

150 | 2 |

|

| Б | 219 |

| 3 | 160,0 |

|

| 245 |

| 4 |

|

|

| 273 |

1 | 197,0 |

|

| 245 | |

200 | 2 | 203,0 | 0,60 |

| 273 |

| 3 | 204,0 |

|

| 299 |

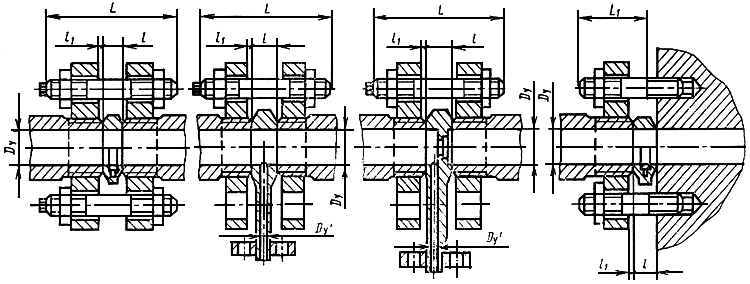

ПРИЛОЖЕНИЕ 6

Справочное

ДЛИНА ШПИЛЕК ФЛАНЦЕВЫХ СОЕДИНЕНИЙ

|

Таблица 9

Размеры, мм

Обо- | Усло- вный про- ход | Расстояние между торцами труб | Рас- | Шпилька | Длина двусторонней шпильки, L | Длина упорной шпильки | ||||||||||||||||||

сое- | Уплотнительная линза | Линзовый | Из- | ду | Диа- метр резь- бы | Ко- | Уплотнительная линза | Линзовый | Из- | Уплотнительная линза | ||||||||||||||

|

| Ж1 | Ж2 | К1 | К2 |

|

|

| ди- | труб |

|

| Ж1 | Ж2 | К1 | К2 |

|

|

| ди- | Ж1 | Ж2 | К1 | К2 |

4-6 | 6 | 7,3 | - | - | - | 34 | - | - | 31 | М 14 |

| 80 | - |

| - | 105 | - | - | 105 |

| - | - | - | |

4-10 | 10 | 7,4 | - | - | - | 37 | - |

| 1,5 |

| 3 |

| - | - | - | 125 | 125 | - | 115 | 45 | - | - | - | |

4-15 | 15 | 6,7 | - | - | - | 37 |

| 32 |

| М 16 |

| 95 | - | - | - | - | - | 135 |

| 50 | - | - | - | |

2-25 |

| - | - | - | 36 | 36 | 46 | 36 |

|

|

| - | - | - | 135 | 135 | 150 | 135 |

| - | - | - | ||

3-25 | 25 | 10,1 | - | - | - | - | - | - | - | 2,0 |

|

| 105 | - | - | - | - | - | - | - | 60 | - | - | - |

4-25 |

| 9,2 | - | - | - |

|

| - |

|

| 4 | 125 | - | - | - |

|

| - |

|

| - | - | - | |

2-32 |

| - | - | - | 36 | 36 | 47 | 36 |

| М 20 |

| 130 | - | - | - | 150 | 150

| 160 | 150 | 65 | - | - | - | |

3-32 | 32 | 14,7 | - | - | - | - | - | - | - |

|

|

| - | - | - | - | - | - | - |

| - | - | - | |

4-32 |

| 12,8 | - | - | - |

|

| - | 36 |

|

|

| 140 | - | - | - | 165 | 165 | - | 165 | 85

| - | - | - |

2-40 |

| 13,2 | - | 20 | - | 35 | 35 | - | - |

| М 22 |

|

|

|

| - |

|

| - | - |

|

|

| - |

3-40 | 40 | - | 25,2 |

| - | - | - | - | 39 |

|

| 6 |

| 155 | 155

| - | - | - | - | 165 | - | 100 | 100

| - |

4-40 |

| - | 21,0 | - | 22 | 37 | 37 | - | 40 |

|

|

| 165 |

| - | 175 |

|

| - | 185 | - |

| - | 110 |

2-50 |

| 16,2 |

| 21 | - |

|

| 47 | - |

| М 27 |

| 165 | 175 | 175 | - | 185 | 185 | 200 | - | 95 | 110 | 110 | - |

3-50 | 50 | - | 25,2 | 19 | - | - | - | - | - | 3,0 |

| - |

| 200 | - | - | - | - | - | - |

| 120 | - | |

4-50 |

| - |

| - | 23 | 41 | 41 | 51 | 51 |

|

|

| - | 200 | - | 200 |

|

|

| 235 | - | 120 | - | 120 |

2-65 |

| 18,2 |

| 22 | - | 43 | 43 | 53 | - |

| М 30 |

| 200 | 200 | 200 | - | 225 | 225 | 235 | - | 115 |

|

| - |

3-65 | 65 | - | 30,2 |

| - | - | - | - | - |

|

|

| - |

| 210 | - | - | - | - | - | - | 130 | 120 | - |

4-65 |

| - |

| - | 28 | 40 | 40 | 50 | 55 |

| М 33 |

| - | 220 | - | 220 | 240 | 240 | 250 | 250 | - |

| - | 130 |

1-80 | 26,4 | 38,4 | 27 | - | - | - | - | - |

| М 30 |

|

|

|

| - | - | - | - | - |

|

|

| - | |

2-80 |

| 21,3 | 33,3 | 22 | - | 41 | 41 | 51 | - |

| М 30 |

| 220 | 220 | 220 | - | 240 | 240 | 250 | - | 130 | 140 | 130 | - |

3-80 | 80 | - | 30,0 | 19 | - | - | - | - | - | 4,0 |

|

| - |

| 245 | - | - | - | - | - | - | 140 | 140 | - |

4-80 |

| - | 28,2 | - | 27 | 40 | 40 | 50 | 57 |

| М 36 | 8 | - | 260 | - | 260 | 275 | 275 | 290 | 290 | - | - | - | 160 |

1-100 |

| 21,3 | 40,3 | 25 | - | - | - | - | - |

| М 33 |

| 235 | 250 | 235 | - | - | - | - | - |

|

| 140 | - |

2-100 |

| 21,2 | 36,2 | 27 | - | 47 | 47 | 57 | - |

| М 36 | 6 | 250 | 270 |

| - | 275 | 275 | 290 | - | 130 | 160 |

| - |

3-100 | 100 | - | 34,4 | 24 | - | - | - | - | - |

| М 36 |

| - | 280 |

| - | - | - | - | - | - |

| 160 | - |

4-100 |

| - | 33,0 | - | 33 | 43 | 43 | 53 | 63 | М 39 |

| - | 300 | - | 300 | 310 | 310 | 320 | 330 | - | 170 | - | 170 | |

1-125 |

| 25,0 | 35,0 | 31 | - | - | - | - | - |

| М 36 |

| 265 | 280 | 265 | - | - | - | - | - | - | - | - | - |

2-125 |

| 20,8 | 30,8 | 25 | - | 42 | 42 | 52 | - |

| М 39 |

| 290 | 300 | 290 | - | 310 | 310 | 320 | - | - | - | - | - |

3-125 | 125 | - | 29,4 | 24 | - | - | - | - | - |

|

|

| - | 320 | 310 | - | - | - | - | - | - | - | - | - |

4-125 |

| - | 30,0 | - | 30 | 45 | 45 | 55 | 65 | 6,0 |

| 8 | - | 340 | - | 340 | 350 | 350 | 360 | 370 | - | - | - | - |

1-150 |

| 31,6 | 51,6 | 41 | - | - | - | - | - |

| М 45 |

| 330 |

| 330 | - | - | - | - | - | - | - | - | - |

2-150 |

| 24,6 | 47,0 | 33 | - | 45 | 45 | 55 | - |

|

|

| 340 | 360 | 340 | - | 350 | 350 | 360 | - | - | - | - | - |

3-150 | 150 | - | 44,6 |

| - | - | - | - | - |

| М 52 |

| - | 390 | 380 | - | - | - | - | - | - | - | - | - |

4-150 |

| - | 48,0 | - | 48 | 58 | 58 | 68 | 73 |

| М 56 |

| - | 460 | - | 460 | 470 | 470 | 480 | 480 | - | - | - | - |

1-200 |

| 32,2 | 47,2 | 51 | - | - | - | - | - |

| М 52 |

| 380 | 400 | 400 | - | - | - | - | - | - | - | - | - |

2-200 | 200 | 27,7 | 42,7 | 44 | - | 54 | 54 | 64 | - |

|

|

| 440 |

| 460 | - |

|

|

| - | - | - | - | - |

3-200 |

| - | 45,0 | 33 | - | 55 | 55 | 65 | 70 |

| М 56 | 10 | - | 460 | 440 | - | 470 | 470

| 480 | 480 | - | - | - | - |

ПРИЛОЖЕНИЕ 7

Обязательное

РАСПОЛОЖЕНИЕ МЕСТ КЛЕЙМЕНИЯ И ВЫСОТА КЛЕЙМА

Таблица 10

Наименование детали | Расположение мест клеймения | Условный проход | Высота клейма, мм | |

| мм | Давления, марки стали | Прочих | |

Переходы |

| От 10 | 3-4 | 3 |

От 25 | 5-6 | 3-4 | ||

| Св. 50 | 8-10 | 5-6 | |

Штуцера |

| 6-25 | 3-4 | 3 |

| 32-80 | 5-6 | 3-4 | |

| 100-200 | 8-10 | 5-6 | |

Линзы глухие с указателем |

| 6-15 | 3 | 3 |

| 25-80 | 3-4 | 3 | |

100-200 | 6-8 | 4-5 | ||

Тройники, угольники, тройники- |

| 6-15 | 3-4 | 3 |

25-80 | 5-6 | 3-4 | ||

100-200 | 8-10 | 5-6 | ||

Отводы линзовые |

| 6-10 | 3-4 | 3 |

| 15-80 | 5-6 | 3-4 | |

| 100-200 | 6-8 | 5-6 | |

Колена, |

| 6-10 | 3-4 | 3 |

15-80 | 5-6 | 3-4 | ||

100-200 | 6-8 | 5-6 | ||

Диафрагмы |

| 6-10 | 3-4 | 3 |

| 15-25 | 4-5 | 3 | |

| 32-40 | 5-6 | 3-4 | |

| 50-80 | 6-8 | 5-6 | |

100-200 | 8-10 | 5-6 | ||

Фланцы переходные, заглушки |

| 6-25 | 3-4 | 3-4 |

| 32-80 | 5-6 | 5-6 | |

| 100-200 | 8-10 | 8-10 | |

Карманы под термометры сопротивления и термоэлект- |

| - | 3-4 | 3 |

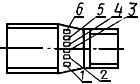

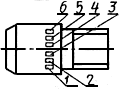

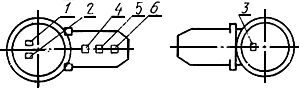

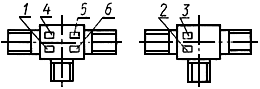

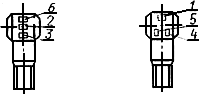

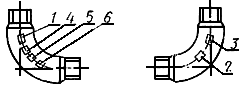

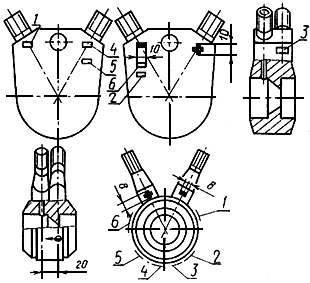

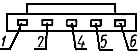

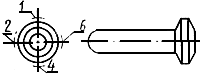

1 - товарный знак предприятия-изготовителя; 2 - марка стали; 3 - условное давление; 4 - номер партии и порядковый номер детали в партии; 5 - условный проход; 6 - клеймо отдела технического контроля.

Примечания:

1. Для глухих линз с указателем ( 6-15 мм) маркировку 1; 2; 3 следует наносить на указателях.

2. Для измерительных диафрагм стрелка указывает направление движения среды. Вход среды со стороны острой кромки дросселирующего отверстия диафрагмы.

Знак "+" следует ставить на штуцере первым по ходу среды; знак "-" на штуцере со стороны выхода среды.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1989