ГОСТ ISO 13479-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Трубы из полиолефинов для транспортирования жидких и газообразных сред

ОПРЕДЕЛЕНИЕ СТОЙКОСТИ К РАСПРОСТРАНЕНИЮ ТРЕЩИН

Метод испытания на стойкость к медленному распространению трещин на трубах с надрезом

Polyolefin pipes for the conveyance of fluids. Determination of resistance to crack propagation. Test method for slow crack growth on notched pipes

МКС 23.040.20

Дата введения 2024-12-01

с правом досрочного применения

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Группа ПОЛИПЛАСТИК" (ООО "Группа ПОЛИПЛАСТИК") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июля 2023 г. N 163-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный институт стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС № 4-2024).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 23 августа 2023 г. N 712-ст межгосударственный стандарт ГОСТ ISO 13479-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2024 г. с правом досрочного применения

5 Настоящий стандарт идентичен международному стандарту ISO 13479:2022* "Трубы полиолефиновые для транспортирования жидких и газообразных сред.Определение стойкости к распространению трещин. Метод испытания на стойкость к медленному распространению трещин на трубах с надрезом" ("Polyolefin pipes for the conveyance of fluids - Determination of resistance to crack propagation - Test method for slow crack growth on notched pipes", IDT).

Международный стандарт разработан подкомитетом SC 5 "Общие свойства труб, фитингов и арматуры из пластмасс и их комплектующих. Методы испытаний и основные технические требования" Технического комитета по стандартизации ISO/TC 138 "Пластмассовые трубы, фитинги и арматура для транспортирования жидких и газообразных сред" Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

ВНЕСЕНА поправка, опубликованная в ИУС № 4, 2024 год

1 Область применения

Настоящий стандарт устанавливает метод испытания для определения стойкости труб из полиолефинов к медленному распространению трещин, выраженную в единицах времени, до разрушения при испытании под гидростатическим давлением образца трубы с продольными надрезами на наружной поверхности, выполненных механической обработкой. Данный метод применяют для испытания труб с толщиной стенки более 5 мм.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 161-1, Thermoplastics pipes for the conveyance of fluids - Nominal outside diameters and nominal pressures - Part 1: Metric series (Трубы из термопластов для транспортирования жидких и газообразных сред. Номинальные наружные диаметры и номинальные давления. Часть 1. Метрическая серия)

ISO 1167-1, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 1: General method (Трубы, фитинги и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод)

ISO 1167-2, Thermoplastics pipes, fittings and assemblies for the conveyance of fluids - Determination of the resistance to internal pressure - Part 2: Preparation of pipe test pieces (Трубы, фитинги и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 2. Подготовка образцов труб)

ISO 3126, Plastics piping systems - Plastics components - Determination of dimensions (Трубопроводы из пластмасс. Пластмассовые элементы. Определение размеров)

ISO 11922-1, Thermoplastics pipes for the conveyance of fluids - Dimensions and tolerances - Part 1: Metric series (Трубы из термопластов для транспортирования жидких и газообразных сред.Размеры и допуски. Часть 1. Метрическая серия)

ISO 15510, Stainless steels - Chemical composition (Нержавеющие стали. Химический состав)

3 Термины и определения

В настоящем стандарте применены термины по ISO 161-1 и ISO 11922-1, а также следующие термины с соответствующими определениями.

ISO и IEC поддерживают терминологические базы данных для использования в стандартизации по следующим адресам:

- платформа онлайн-просмотра ISO, доступна по адресу http://www.iso.org/obp;

- Электропедия IEC, доступна по адресу http://www.electropedia.org/.

3.1 Термины, относящиеся к геометрическим размерам

Примечание - Номинальный наружный диаметр указывают в миллиметрах.

3.1.5 серия трубы S (pipe series): Безразмерное число для обозначения трубы.

Примечание 1 - Значения серий труб определяют по ISO 4065.

Примечание 2 - Соотношение между серией труб S и стандартным размерным соотношением SDR определяют согласно ISO 4065 по формуле

3.1.7 глубина надреза h (notch depth, h): Измеренное или рассчитанное значение глубины надреза после нанесения надреза.

3.2 Термины, относящиеся к нанесению надреза

3.2.1 фрезерование по подаче (climb milling): Фрезерование, при котором режущее движение инструмента происходит в том же направлении, что и направление подачи обрабатываемой детали.

Примечание 1 - Также применяют как термин "попутное фрезерование".

3.2.2 оборот резца r (revolution of the cutter, r): Величина, используемая в качестве характеристики скорости резания.

4 Обозначения и сокращения

В настоящем стандарте применены следующие обозначения и сокращения.

4.1 Обозначения

e - толщина стенки (в любой точке) трубы;

h - глубина надреза;

p - испытательное давление;

r - оборот резца;

4.2 Сокращения

ANPT - ускоренное испытание труб на стойкость к медленному распространению трещин с надрезом;

РЕ - полиэтилен;

RC - повышенная стойкость к растрескиванию;

S - серия труб;

SDR - стандартное размерное соотношение.

5 Сущность метода

Отрезок трубы с четырьмя продольными наружными надрезами подвергают испытанию на гидростатическое давление при погружении в резервуар с водой при температуре 80°С в соответствии с ISO 1167-1 и ISO 1167-2. Регистрируют время до разрушения или время испытания.

Примечание 1 - Предполагают, что стандарт на изделие, содержащий ссылку на метод испытаний по настоящему стандарту, содержит следующие параметры испытаний:

a) количество образцов для испытаний, при необходимости (см. 7.5);

b) испытательное давление (см. 9.1);

c) время испытания (см. 9.1).

________________

6 Оборудование

6.1 Оборудование для испытания труб под давлением - в соответствии с ISO 1167-1.

Примечание - При испытании труб с надрезами рекомендуется использовать одну испытательную установку на образец. При одновременном испытании нескольких образцов рекомендуется использовать автоматическое запорное оборудование для каждого образца. В противном случае при разрушении одного образца повторное повышение давления может ускорить рост любых трещин, присутствующих в надрезах.

6.2 Оборудование для нанесения надреза

Фрезерный станок, снабженный (для опоры образца по внутреннему диаметру) горизонтальным стержнем, жестко закрепленным на столе.

В качестве альтернативы трубу, на которую необходимо нанести надрезы, можно закрепить снаружи с помощью подходящих зажимов, удерживающих ее в стабильном положении и позволяющих избежать вибрации во время нанесения надреза.

Фреза с режущими V-образными зубьями под углом 60°, установленная на горизонтальном валу. Скорость резания должна составлять (0,010±0,002) (мм/об)/зуб. (см. пример).

Необходимо, чтобы скорость нанесения надреза находилась в пределах указанного диапазона, в противном случае результаты испытания будут недействительными.

Вибрация фрезы или станины станка может повлиять на радиус, образованный в нижней части прорези, и должна быть минимальной.

Фрезу тщательно защищают от повреждений. Фрезу затачивают после нанесения каждых 10 м надреза, а также перед ее первым применением. Фрезу, применяемую для нанесения надрезов на образцы для испытания в соответствии с настоящим стандартом, не используют для других материалов и целей. После нанесения надреза длиной 500 м фрезу заменяют.

После нанесения каждых 100 м надрезов фрезу проверяют на повреждение или изнашивание сравнением зубьев используемой фрезы с зубьями новой фрезы, осматривая их под микроскопом с увеличением от 10 до 20 раз. Если имеется очевидное повреждение или изнашивание, фрезу заменяют.

Контролируют качество фрезы и процесса нанесения надрезов, выполнив надрез на образце путем поперечного разрезания трубы и визуально проверяют радиус конца прорези. Аналогично поступают при установке новой фрезы.

6.3 Торцевые заглушки типа A по ISO 1167-1.

7 Подготовка образца для испытаний

7.1 Общие требования

Перед проведением любых измерений кондиционируют образец для испытаний при температуре (23±2)°C не менее 4 ч.

7.2 Образцы для испытания

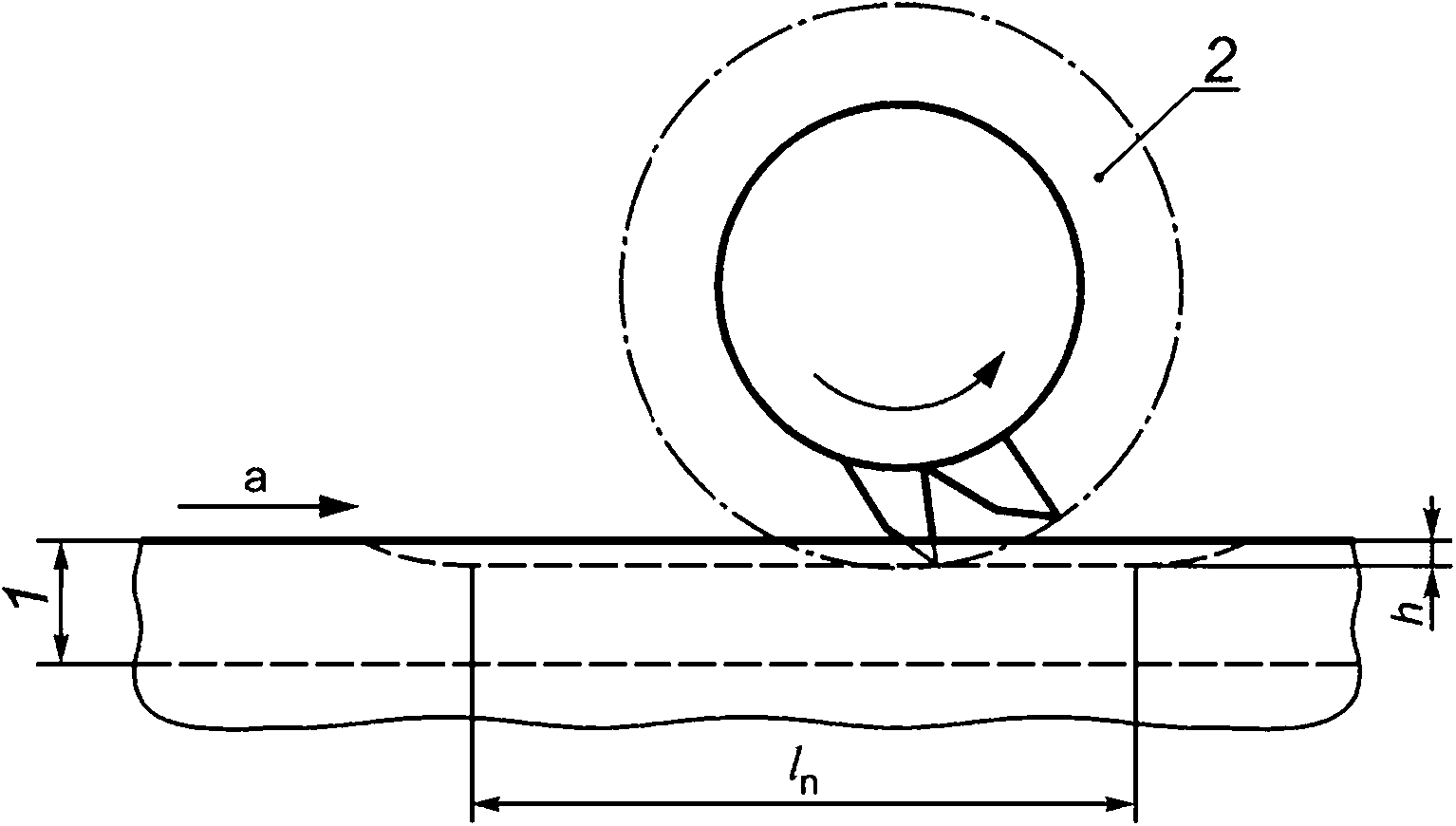

7.3 Расположение надрезов и их измерение

|

Рисунок 1 - Образец для испытания

7.4 Нанесение надрезов

7.4.1 При толщине стенки образца для испытания более 50 мм первоначально проводят обработку шпоночной фрезой диаметром от 15 до 20 мм, оставляя около 10 мм для удаления угловой фрезой в соответствии с 7.4.2. Любую механическую обработку образца для испытания проводят не ранее чем через 24 ч после изготовления трубы.

Вибрация фрезы или станины станка может повлиять на радиус, образованный в нижней части надреза, и должна быть минимальной.

Радиус надреза должен быть не более 100 мкм при измерении в соответствии с методом, описанным в приложении Е; радиус надреза проверяют через регулярные интервалы не реже, чем через каждые 100 м надреза.

Примечание - Чтобы остаточная толщина находилась в заданных выше пределах, значение остаточной толщины стенки должно быть близким к максимальному значению. Это связано с тем, что стенка трубы может перемещаться из-за высвобождения остаточных напряжений, что приводит к более глубокому, чем ожидалось, надрезу.

|

Рисунок 2 - Метод нанесения надреза

Примечание - Пример бесконтактного метода измерения подробно описан в [4].

7.5 Количество образцов для испытания

Готовят не менее трех образцов, если в стандарте на изделие отсутствуют другие указания.

8 Кондиционирование

Заполняют образцы для испытания водой, погружают в ванну с водой при температуре 80°С и выдерживают (24±1) ч при толщине стенки до 25 мм и (48±1) ч при большей толщине стенки.

9 Проведение испытания

9.1 Испытание гидростатическим давлением

9.1.1 Нагружают образец гидростатическим давлением в соответствии с ISO 1167-1 при температуре испытания 80°С, прикладывая и поддерживая испытательное давление, указанное в стандарте на изделие.

9.1.2 Подсоединяют образец(образцы) для испытания к оборудованию для создания давления и удаляют воздух. После кондиционирования, проведенного в соответствии с разделом 8, постепенно и плавно подают испытательное давление в течение наименьшего периода времени от 30 с до 1 ч, в зависимости от размера испытуемого образца и характеристик оборудования.

Примечание - Ударная нагрузка при быстром повышении давления может привести к затуплению вершины трещины, что повлияет на результат испытания.

9.1.3 Поддерживают давление до разрушения образца или до достижения времени, указанного в стандарте на изделие, в зависимости от того, что произойдет раньше. Записывают время, в течение которого образец находился под давлением с точностью до ближайшего часа. В случае разрушения записывают место разрушения для каждого образца для испытания.

В таблице B.1 приведены рекомендуемые испытательные давления для полиэтиленовых труб в зависимости от типа материала и серии труб.

9.1.4 Если образец разрушается преждевременно, ранее указанного в требованиях времени, допускается проводить повторное испытание при более низком давлении в течение более длительного времени, если это допускается стандартом на изделие. Для полиэтилена уровни давления для проведения повторных испытаний приведены в приложении C.

9.2 Измерение остаточной толщины стенки после испытания

Остаточную толщину стенки после испытания измеряют, если происходит преждевременное разрушение образца для испытания или для проверки глубины надреза в соответствии с 7.4.3. Если обнаруживают, что значение остаточной толщины стенки находится за пределами допустимого диапазона, образец заменяют и испытание повторяют.

|

Рисунок 3 - Определение параметров для расчета глубины надреза

Вычисляют глубину надреза h, мм, по формуле

Примечание - Альтернативный метод измерения приведен в [4].

10 Протокол испытания

Протокол испытания должен содержать:

a) обозначение настоящего стандарта и стандарта на изделие (при необходимости);

b) сведения, необходимые для полной идентификации трубы (производитель, тип трубы и дата изготовления);

c) размер фрезы и количество зубьев;

d) скорость фрезы, об/мин, и скорость перемещения, мм/мин;

e) средний наружный диаметр трубы, мм, и серия труб или SDR;

f) глубину надреза и остаточную толщину для каждого надреза;

g) местоположение разрушенного надреза и характер его разрушения в случае разрушения образца;

h) испытательное давление и давление повторного испытания, при необходимости;

i) температуру испытания;

j) время испытания под давлением или время до разрушения, ч, в зависимости от результата испытания;

k) любые факторы, которые могут повлиять на результаты, не предусмотренные настоящим стандартом;

l) любые наблюдаемые особенности;

m) дату проведения испытания.

Приложение A

(обязательное)

Значения остаточной толщины стенки

ГОСТ ISO 13479-2023

В таблице А.1 приведены значения остаточной толщины стенки.

Таблица А.1 - Значения остаточной толщины стенки для серий труб

Размеры в миллиметрах | |||||||||||||||||||||||

Номинальный наружный диаметр | SDR6 S2,5 | SDR7.4 S3,2 | SDR9 S4 | SDR11 S5 | SDR13.6 S6,3 | SDR17 S8 | SDR17,6 S8,3 | SDR21 S10 | SDR26 S12,5 | SDR33 S16 | SDR41 S20 | ||||||||||||

Остаточная толщина стенки | |||||||||||||||||||||||

min | max | min | max | min | max | min | max | min | max | min | max | min | max | min | max | min | max | min | max | min | max | ||

32

| 4,2 | 4,4 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | |

40

| 5,2 | 5,5 | 4,3 | 4,5 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | |

50

| 6,5 | 6,8 | 5,4 | 5,7 | 4,4 | 4,6 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | |

63 | 8,2 | 8,6 | 6,7 | 7,1 | 5,5 | 5,8 | 4,5 | 4,8 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | |

75

| 9,8 | 10,3 | 8,0 | 8,4 | 6,5 | 6,9 | 5,3 | 5,6 | 4,3 | 4,5 | - | - | - | - | - | - | - | - | - | - | - | - | |

90 | 11,7

| 12,3 | 9,6 | 10,1 | 7,9 | 8,3 | 6,4 | 6,7 | 5,1 | 5,4 | 4,2 | 4,4 | 4,0 | 4,2 | - | - | - | - | - | - | - | - | |

110 | 14,3

| 15,0 | 11,8 | 12,4 | 9,6 | 10,1 | 7,8 | 8,2 | 6,3 | 6,6 | 5,1 | 5,4 | 4,9 | 5,2 | 4,1 | 4,3 | - | - | - | - | - | - | |

125 | 16,2 | 17,1 | 13,3 | 14,0 | 10,9 | 11,5 | 8,9 | 9,3 | 7,2 | 7,5 | 5,8 | 6,1 | 5,5 | 5,8 | 4,7 | 4,9 | - | - | - | - | - | - | |

140 | 18,2

| 19,1 | 15,0 | 15,7 | 12,2 | 12,9 | 9,9 | 10,4 | 8,0 | 8,4 | 6,5 | 6,8 | 6,2 | 6,6 | 5,2 | 5,5 | 4,2 | 4,4 | - | - | - | - | |

160 | 20,7

| 21,8 | 17,1 | 18,0 | 14,0 | 14,7 | 11,4 | 12,0 | 9,2 | 9,7 | 7,4 | 7,8 | 7,1 | 7,5 | 6,0 | 6,3 | 4,8 | 5,1 | - | - | - | - | |

180 | 23,3

| 24,5 | 19,2 | 20,2 | 15,7 | 16,5 | 12,8 | 13,4 | 10,4 | 10,9 | 8,3 | 8,8 | 8,0 | 8,4 | 6,7 | 7,1 | 5,4 | 5,7 | 4,3 | 4,5 | - | - | |

200 | 25,9 | 27,2 | 21,4 | 22,5 | 17,5 | 18,4 | 14,2 | 14,9 | 11,5 | 12,1 | 9,3 | 9,8 | 8,9 | 9,3 | 7,5 | 7,9 | 6,0 | 6,3 | 4,8 | 5,1 | - | - | |

225 | 29,2

| 30,7 | 24,0 | 25,3 | 19,6 | 20,6 | 16,0 | 16,8 | 12,9 | 13,6 | 10,5 | 11,0 | 10,0 | 10,5 | 8,4 | 8,9 | 6,7 | 7,1 | 5,4 | 5,7 | 4,3 | 4,5 | |

250 | 32,4

| 34,0 | 26,7 | 28,0 | 21,8 | 22,9 | 17,7 | 18,6 | 14,4 | 15,1 | 11,5 | 12,1 | 11,1 | 11,6 | 9,3 | 9,8 | 7,5 | 7,9 | 6,0 | 6,3 | 4,8 | 5,0 | |

280 | 36,3

| 38,1 | 29,9 | 31,4 | 24,3 | 25,6 | 19,8 | 20,8 | 16,1 | 16,9 | 12,9 | 13,6 | 12,4 | 13,0 | 10,5 | 11,0 | 8,3 | 8,8 | 6,7 | 7,1 | 5,4 | 5,7 | |

315 | 40,8 | 42,9 | 33,6 | 35,3 | 27,3 | 28,7 | 22,3 | 23,5 | 18,2 | 19,1 | 14,6 | 15,3 | 14,0 | 14,7 | 11,7 | 12,3 | 9,4 | 9,9 | 7,6 | 8,0 | 6,0 | 6,3 | |

355 | 46,0

| 48,4 | 37,8 | 39,8 | 30,8 | 32,4 | 25,2 | 26,5 | 20,4 | 21,4 | 16,5 | 17,3 | 15,8 | 16,6 | 13,2 | 13,9 | 10,6 | 11,2 | 8,5 | 8,9 | 6,8 | 7,1 | |

400 | - | - | 42,7

| 44,9 | 34,7 | 36,5 | 28,4 | 29,8 | 22,9 | 24,1 | 18,5 | 19,4 | 17,8 | 18,7 | 14,9 | 15,7 | 11,9 | 12,5 | 9,6 | 10,1 | 7,6 | 8,0 | |

450 | - | - | 48,1

| 50,6 | 39,0 | 41,0 | 31,9 | 33,5 | 25,8 | 27,1 | 20,8 | 21,9 | 19,9 | 21,0 | 16,8 | 17,6 | 13,4 | 14,1 | 10,8 | 11,3 | 8,6 | 9,0 | |

500 | - | - | - | - | 43,4 | 45,6 | 35,5 | 37,3 | 28,7 | 30,2 | 23,1 | 24,3 | 22,2 | 23,3 | 18,6 | 19,6 | 14,9 | 15,7 | 11,9 | 12,5 | 9,5 | 10,0 | |

560 | - | - | - | - | - | - | 39,7

| 41,7 | 32,1 | 33,8 | 25,9 | 27,2 | 24,9 | 26,2 | 20,8 | 21,9 | 16,7 | 17,5 | 13,4 | 14,1 | 10,7 | 11,2 | |

630 | - | - | - | - | - | - | 44,7

| 47,0 | 36,2 | 38,0 | 29,1 | 30,6 | 27,9 | 29,4 | 23,4 | 24,6 | 18,8 | 19,8 | 15,1 | 15,8 | 12,0 | 12,6 | |

710 | - | - | - | - | - | - | - | - | 40,8

| 42,9 | 32,8 | 34,5 | 31,4 | 33,0 | 26,4 | 27,8 | 21,2 | 22,3 | 17,0 | 17,9 | 13,6 | 14,3 | |

800 | - | - | - | - | - | - | - | - | 45,9 | 48,3 | 37,0 | 38,9 | 35,3 | 37,1 | 29,7 | 31,2 | 23,9 | 25,1 | 19,1 | 20,1 | 15,3 | 16,1 | |

900 | - | - | - | - | - | - | - | - | - | - | 41,7

| 43,9 | 39,8 | 41,8 | 33,5 | 35,2 | 27,1 | 28,5 | 21,5 | 22,6 | 17,2 | 18,0 | |

1000 | - | - | - | - | - | - | - | - | - | - | 46,3

| 48,6 | 44,1 | 46,4 | 37,2 | 39,1 | 30,0 | 31,6 | 23,9 | 25,1 | 19,0 | 20,0 | |

1200 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 44,6

| 46,9 | 36,0 | 37,9 | 28,4 | 29,8 | 22,8 | 24,0 | |

1400 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 42,0

| 44,2 | 33,1 | 34,8 | 26,7 | 28,0 | |

1600 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 48,0 | 50,4 | 37,8 | 39,8 | 30,5 | 32,1 | |

Приложение B

(справочное)

Испытательное давление для труб из полиэтилена

Для испытания по определению стойкости к медленному распространению трещин полиэтиленовых (ПЭ) труб при температуре испытания 80°C испытательное давление зависит от типа материала и серии испытуемой трубы в соответствии с данными, приведенными в таблице B.1. Требования по стойкости труб к медленному распространению трещин изложены в приложении C.

Примечание - Метод, приведенный в настоящем стандарте, применим и к другим термопластам в случае разработки параметров их испытания.

Таблица B.1 - Испытательное давление для полиэтиленовых труб

Стандартное размерное | Серия S | Испытательное давление р, бар | |

отношение SDR | ПЭ 80 | ПЭ 100 | |

41 | 20 | 2 | 2,3 |

33 | 16 | 2,5 | 2,88 |

26 | 12,5 | 3,2 | 3,68 |

21 | 10 | 4 | 4,6 |

17,6 | 8,3 | 4,82 | 5,54 |

17 | 8 | 5 | 5,75 |

13,6 | 6,3 | 6,35 | 7,3 |

11 | 5 | 8 | 9,2 |

9 | 4 | 10 | 11,5 |

7,4 | 3,2 | 12,5 | 14,38 |

6 | 2,5 | 16 | 18,4 |

Примечание 1 - Указанные значения давления рассчитаны для получения номинального гидростатического напряжения в гладкой трубе 4,0 МПа для труб из ПЭ 80 и 4,6 МПа - для труб из ПЭ 100 по формуле или , (B.1) где - гидростатическое напряжение, МПа; S - серия трубы; - стандартное размерное отношение SDR. Примечание 2 - 1 бар=0,1 МПа=10 Па; 1 МПа=1 Н/мм . | |||

Приложение C

(справочное)

Требования по стойкости к медленному распространению трещин для полиэтилена

C.1 Требования к полиэтилену

Рекомендуемое требование для труб из ПЭ 80 и ПЭ 100 при температуре испытания 80°С для испытательных давлений, указанных в таблице B.1, должно быть равно или более 500 ч или соответствовать указанному в стандарте на изделие.

С.2 Преждевременное разрушение

В случае преждевременного разрушения при испытаниях трубы SDR 11 ПЭ 100 при давлении 9,2 бар или трубы SDR 11 ПЭ 80 при давлении 8,0 бар проводят повторное испытание с использованием параметров, приведенных в таблице C.1.

Таблица C.1 - Параметры повторного испытания полиэтиленовых труб SDR 11

ПЭ 100 | ПЭ 80 | ||

Давление, бар | Время, ч | Давление, бар | Время, ч |

8,8 | 775 | 7,4 | 785 |

8,6 | 1225 | 6,8 | 1275 |

Примечание - 1 бар=0,1 МПа=10 Па; 1 МПа=1 Н/мм . | |||

Для труб с другими SDR для расчета испытательного давления используют формулу (В.1).

Приложение D

(обязательное)

Ускоренный метод определения стойкости к медленному распространению трещины на трубах с надрезом (ANPT) для труб ПЭ 100-RC

D.1 Общие требования

Для материалов с высокой стойкостью к медленному распространению трещин, таких как ПЭ 100-RC, проведение испытания с учетом использования всех параметров, указанных в стандарте, под давлением в водяной бане при температуре 80°C приведет к испытанию более одного года.

Для проведения ускоренных испытаний и сокращения времени до разрушения в качестве внешней среды вместо воды применяют раствор детергента, контактирующий с надрезами.

В настоящем приложении приведены требования к оборудованию, приготовлению раствора детергента, процедуре и мерам предосторожности, которые необходимо применять для обеспечения воспроизводимости результатов и безопасности использования данного метода.

________________

D.2 Оборудование

Используют оборудование для испытания под давлением с ванной для погружения образцов, аналогичное при проведении испытаний в воде.

Необходимо следить за тем, чтобы все материалы, контактирующие с раствором детергента, не взаимодействовали с ним и не изменяли его активность, например материалы, используемые для герметизации. В качестве материала ванны, насосного устройства и торцевых крышек заглушек рекомендуется использовать нержавеющую сталь (например, 4571-316-35-I, 1,4404 или 1,4571 по ISO 15510).

Однородность раствора детергента обеспечивает его непрерывная циркуляция в ванне. Рекомендуется удалять раствор детергента в нескольких местах у основания ванны и закачивать его обратно на расстоянии примерно в 2/3 высоты ванны, для создания потока испытательной среды, предотвращающего осаждение и разделение раствора детергента, и для поддержания равномерного распределения температуры в ванне.

Рекомендуется закрывать испытательную ванну крышкой, чтобы уменьшить испарение и изменения концентрации раствора.

Следует использовать отдельную испытательную ванну для проведения испытаний с использованием детергента и изолировать ее, чтобы гарантировать отсутствие загрязнения других резервуаров для воды или оборудования.

D.3 Приготовление раствора детергента

Для приготовления среды для испытаний применяют неионный нейтральный детергент нонилфенолэтоксилат нейтрального типа, CAS N 9016-45-9 со значением n, равным 10. Общая формула такого типа детергента приведена на рисунке D.1.

|

Рисунок D.1 - Формула детергента нонилфенолэтоксилата (CAS N 9016-45-9)

________________

Примечание 2 - В соответствии с ISO 16770 можно использовать другие среды для испытаний, если это предусмотрено стандартом на изделие или при условии согласования между заинтересованными сторонами. Продолжают исследования по поиску альтернативных сред для формирования необходимого уровня роста трещин и обеспечивающих необходимую корреляцию с целью замены нонилфенолэтоксилата.

Готовят достаточное количество раствора, используя деминерализованную воду с концентрацией, эквивалентной (2,0±0,1)% масс. доли детергента. Полностью погружают образцы в испытательную среду.

Для компенсации испарения и восстановления первоначального уровня раствора добавляют только деминерализованную воду. Готовят раствор, добавляя детергент в воду, нагретую до температуры 80°C.

D.4 Активность (поведение при старении) раствора детергента

Перед проведением испытания выдерживают раствор детергента не менее 14 дней при температуре испытания. Допускается использовать раствор с более коротким временем выдержки в том случае, если будет продемонстрирована постоянная активность раствора на эталонном материале. Заменяют раствор каждые 2000 ч испытаний из-за подкисления детергента, происходящего при температуре 80°C и при контакте с воздухом. При планировании испытаний необходимо учитывать срок использования раствора.

Следует избегать обновления раствора во время испытаний, чтобы ограничить повреждение испытуемых образцов.

Активность раствора детергента следует контролировать с помощью подходящего метода, например: можно испытывать образцы эталонного материала в растворе, чтобы убедиться в отсутствии изменений активности среды.

Для нового испытательного оборудования рекомендуется провести процедуру испытания с использованием эталонного материала, по крайней мере один раз, чтобы получить информацию об активности и стабильности (о поведении при старении) раствора детергента, которая зависит от заданных режимов испытания.

D.5 Подготовка образцов труб для испытаний

Готовят образцы труб для испытания с нанесенными надрезами в соответствии с разделом 6.

D.6 Кондиционирование

Заполняют образцы для испытания водой, погружают в ванну, содержащую раствор детергента при температуре 80°C, и выдерживают в течение (24±1) ч при толщине стенки до 25 мм и (48±1) ч - при большей толщине стенки.

D.7 Проведение испытания

После кондиционирования в ванной для испытания в образце создают гидростатическое давление в соответствии с 9.1.2. После завершения испытания гидростатическим давлением при необходимости проверяют остаточную глубину надреза в соответствии с 9.2.

D.8 Протокол испытания

Протокол испытания должен сдержать информацию в соответствии с разделом 10, а также следующую дополнительную информацию:

a) обозначение настоящего приложения;

b) информацию о растворе детергента, т.е. номер CAS, тип, торговое наименование, концентрацию и дату приготовления раствора к испытанию.

Приложение E

(обязательное)

Метод измерения радиуса надреза

Для измерения радиуса надреза на трубе выполняют нижеприведенные действия.

a) Наносят четыре надреза на трубе SDR 11 диаметром 110 мм в соответствии с 7.4.

b) Разрезают трубу перпендикулярно ее оси от середины надрезов.

c) Отрезают кольцо шириной не менее 20 мм от отрезанного конца трубы.

d) Отрезают участок окружности не менее 10 мм от кольца трубы там, где один из надрезов находится в середине отрезанного участка.

e) Используя микротом, удаляют слои с поперечного сечения надреза до получения ровной и гладкой поверхности. Направление резания микротома должно быть от внешней стороны трубы к вершине надреза, чтобы предотвратить образование мусора в вершине.

f) Осматривают поперечное сечение надреза, вырезанное микротомом, с помощью микроскопа с подходящим увеличением со встроенной шкалой, с получением изображения поперечного сечения.

g) Используя программное обеспечение для обработки изображений, наносят линии на края каждого надреза и измеряют угол надреза.

h) Используя программное обеспечение для обработки изображений, помещают окружность близко к кончику надреза, где линии угла надреза имеют касательную к окружности. Измеряют радиус окружности.

i) При необходимости повторяют эти действия для других надрезов.

Приложение ДА

(справочное)

Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 161-1 | IDT | ГОСТ ISO 161-1-2019 "Трубы из термопластов для транспортирования жидких и газообразных сред. Номинальные наружные диаметры и номинальные давления. Часть 1. Метрическая серия" |

ISO 1167-1 | IDT | ГОСТ ISO 1167-1-2013 "Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий метод" |

ISO 1167-2 | IDT | ГОСТ ISO 1167-2-2013 "Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 2. Подготовка образцов труб" |

ISO 3126 | IDT | ГОСТ ISO 3126-2023 "Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров" |

ISO 11922-1 | IDT | ГОСТ ISO 11922-1-2019 "Трубы из термопластов для транспортирования жидких и газообразных сред. Размеры и допуски. Часть 1. Метрическая серия" |

ISO 15510 | - | * |

Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Примечание - В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: - IDT - идентичные стандарты. | ||

Библиография

[1] | ISO 6108 | Double equal angle cutters with plain bore and key drive |

________________ Отменен. | ||

[2] | ISO 16770 | Plastics - Determination of environmental stress cracking (ESC) of polyethylene - Full-notch creep test (FNCT) |

[3] | Accelerated pipe test methods to evaluate PE 100-RC materials - Possibilities for ISO standardisation, Kratochvilla T., Eremiasch R., Bruckner C., TGM Austria, Proceedings of the 19th Plastic Pipes Conference PPXIX, September 2018 | |

[4] | The notched cylindrical bars under constant load test (NCBT) for assessing the resistance to crack initiation and to slow crack growth of PE100 and PE 100-RC, Gueugnaut D., Boujlal A., Lopitaux A., Bouaffre R., proceedings of the 17th Plastics Pipes Conference PPXVII, September 2014 | |

[5] | Accelerated Notch Pipe Test (ANPT) on pipes made of PE 80, PE 100 and PE 100-RC, TGM Austria, (TGM - VA KU 25 550/8), 6th December 2019, see www.pe100plus.com | |

[6] | Interlaboratory comparison Accelerated Notch Pipe test (ANPT) ISO 13479, KIWA The Netherlands, 22nd October 2020 (LC 18841-2a), see www.pe100plus.com | |

УДК 678.5-462:620.162.4:006.354 | МКС 23.040.20 | IDT |

Ключевые слова: трубы из полиолефинов для транспортирования жидких и газообразных сред, определение стойкости к распространению трещин, метод испытания на стойкость к медленному распространению трещин на трубах с надрезом | ||