ГОСТ 16078-70*

Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНЕНИЯ ТРУБОПРОВОДОВ ПО ВНУТРЕННЕМУ КОНУСУ

Технические требования

Tube connections on internal cone. Technical requirements

Дата введения 1971-01-01

Постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР от 5 июня 1970 г. N 839 срок введения установлен с 01.01.71

* ПЕРЕИЗДАНИЕ (июнь 1987 г.) с Изменениями N 1, 2, утвержденными в декабре 1980 г., феврале 1986 г. (ИУС 3-81, 5-86).

Настоящий стандарт распространяется на соединения трубопроводов по внутреннему конусу, используемые в различных жидкостных и газовых средах, в том числе и агрессивных, для работы при температуре от минус 60 до плюс 500 °С и давлениях до 650 кгс/см (65 МПа) - в зависимости от применяемых материалов, сортамента труб и вида соединения.

Соединения трубопроводов по внутреннему конусу применяются на изделиях с поршневыми, газотурбинными и ракетными двигателями, а также в системах наземного оборудования, обслуживающих эти изделия.

(Измененная редакция, Изм. N 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Арматура и соединения трубопроводов по внутреннему конусу должны изготавливаться по соответствующим стандартам и технической документации, утвержденной в установленном порядке.

1.2. Соединения трубопроводов по внутреннему конусу с припайными ниппелями предназначены для неагрессивных сред; с приварными ниппелями - для агрессивных сред.

1.3. Соединения трубопроводов по внутреннему конусу должны выполняться в соответствии с табл.1 и 2.

Таблица 1

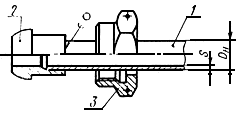

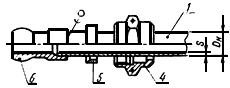

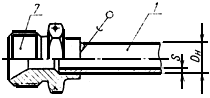

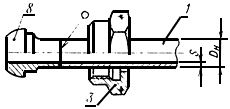

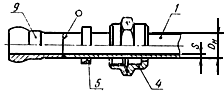

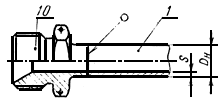

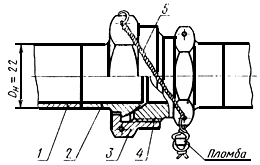

Номер исполнения | Среда | Чертеж |

1 | Неагрессивная |

|

2 |

| |

3 |

| |

4 | Агрессивная |

|

5 |

| |

6 |

|

Таблица 2

Допускаемые сочетания материалов труб и деталей

| Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет. 5 | Дет.6 | Дет.7 | Дет.8 | Дет.9 | Дет.10 |

Но- | Труба | Ниппель полусфери- | Гайка накидная для полусфери- | Гайка накидная для сферического ниппеля ГОСТ 16047-70 | Кольцо упорное ГОСТ 16048-70 | Ниппель припай- | Штуцер припайной ГОСТ 16044-70 | Ниппель приварной полусфе- | Ниппель приварной сферичес- | Штуцер привар- |

Mapка стали | ||||||||||

1 | 20; 20А | 25 | 45 | - | - | - | - | - | - | - |

12Х18Н10Т | 12Х18Н9Т | 13Х11Н2В2МФ | - | - | - | |||||

2 | 20; 20А | - | - | 45 | 13Х11Н2В2МФ | 25 | - | |||

12X18Н10T | - | - | 13Х11Н2В2МФ | 12Х18Н9Т | - | |||||

3 | 20; 20А | - | - | - | - | - | 25 | |||

12X18Н10T | - | - | - | - | - | 12Х18Н9Т | ||||

4 | 12X18Н10T | - | 13Х11Н2В2МФ | - | - | - | - | 12X18Н10T | - | - |

5 | - | 13Х11Н2В2МФ | 13Х11Н2В2МФ | - | 12Х18Н9Т | - | ||||

6 | - | - | - | - | - | 12Х18Н9Т | ||||

1.4. Наружный диаметр и толщина стенки

труб должна соответствовать указанным в табл.3 и 4.

Таблица 3

Размеры, мм

Наружный диаметр труб | Марка стали трубы по ГОСТ 19277-73 | Исполнения | |||||

1-2-3 | 4-5-6 | ||||||

0,8 | 1,0 | 1,2 | 1,0 | 1,2 | |||

Масса 1 м трубы в кг | |||||||

6 | 20А | 0,103 | 0,123 | 0,142 | - | - | |

12Х18Н10Т | 0,105 | 0,125 | 0,145 | 0,125 | - | ||

8 | 20А | 0,142 | 0,173 | 0,202 | - | - | |

12Х18Н10Т | 0,145 | 0,176 | 0,205 | 0,176 | - | ||

10 | 20А | 0,182 | 0,222 | 0,261 | - | - | |

12Х18Н10Т | 0,185 | 0,226 | 0,266 | 0,226 | - | ||

12 | 20А | 0,221 | 0,271 | 0,320 | - | - | |

12Х18Н10Т | 0,224 | 0,276 | 0,326 | 0,276 | - | ||

14 | 20А | 0,260 | 0,321 | 0,379 | - | - | |

12Х18Н10Т | 0,264 | 0,327 | 0,382 | 0,327 | - | ||

16 | 20А | 0,300 | 0,370 | 0,438 | - | - | |

12Х18Н10Т | 0,303 | 0,376 | 0,447 | 0,376 | - | ||

18 | 20А | 0,340 | 0,419 | 0,497 | - | - | |

12Х18Н10Т | 0,342 | 0,427 | 0,500 | 0,427 | 0,500 | ||

20 | 20А | 0,379 | 0,469 | 0,556 | - | - | |

12Х18Н10Т | 0,382 | 0,478 | 0,568 | 0,478 | 0,568 | ||

22 | 20А | 0,419 | 0,518 | 0,616 | - | - | |

12Х18Н10Т | 0,423 | 0,528 | 0,627 | 0,528 | 0,627 | ||

25 | 20А | 0,478 | 0,592 | 0,703 | - | - | |

12Х18Н10Т | 0,481 | 0,595 | 0,710 | 0,595 | 0,710 | ||

28 | 20А | 0,536 | 0,666 | 0,792 | - | - | |

12Х18Н10Т | 0,541 | 0,670 | 0,800 | 0,670 | 0,800 | ||

30 | 20А | 0,576 | 0,715 | 0,851 | - | - | |

12Х18Н10Т | 0,580 | 0,729 | 0,866 | 0,729 | 0,866 | ||

32 | 20А | 0,615 | 0,755 | 0,910 | - | - | |

12Х18Н10Т | 0,625 | 0,770 | 0,918 | 0,770 | 0,918 | ||

34 | 20А | 0,655 | 0,814 | 0,968 | - | - | |

12Х18Н10Т | 0,660 | 0,845 | 0,980 | 0,845 | 0,980 | ||

36 | 20А | 0,695 | 0,863 | 1,027 | - | - | |

12Х18Н10Т | 0,705 | 0,870 | 1,040 | 0,870 | 1,040 | ||

38 | 20А | 0,734 | 0,912 | 1,087 | - | - | |

12Х18Н10Т | 0,740 | 0,920 | 1,110 | 0,920 | 1,110 | ||

Таблица 4

Размеры, мм

Наружный диаметр труб | Марка стали трубы по ГОСТ 8733-74 и ГОСТ 9941-81 | Исполнения | ||||

1-2-3 | 4-5-6 | |||||

0,8 | 1,0 | 1,2 | 1,0 | 1,2 | ||

Масса 1 м трубы в кг | ||||||

6 | 20 | 0,103 | 0,123 | - | - | - |

12Х18Н10Т | 0,105 | 0,125 | 0,145 | 1,125 | - | |

8 | 20 | 0,142 | 0,173 | - | - | - |

12Х18Н10Т | 0,145 | 0,176 | 0,205 | 0,176 | - | |

10 | 20 | 0,182 | 0,222 | - | - | - |

12Х18Н10Т | 0,185 | 0,226 | 0,266 | 0,226 | - | |

12 | 20 | 0,221 | 0,271 | - | - | - |

12Х18Н10Т | 0,224 | 0,276 | 0,326 | 0,276 | - | |

14 | 20 | 0,260 | 0,321 | - | - | - |

12Х18Н10Т | 0,264 | 0,327 | 0,382 | 0,327 | - | |

16 | 20 | 0,300 | 0370 | - | - | - |

12Х18Н10Т | 0,303 | 0,376 | 0,447 | 0,376 | - | |

18 | 20 | 0,340 | 0,419 | - | - | - |

12Х18Н10Т | 0,342 | 0,427 | 0,500 | 0,427 | 0,500 | |

20 | 20 | 0,379 | 0,469 | - | - | - |

12Х18Н10Т | 0,382 | 0,478 | 0,568 | 0,478 | 0,568 | |

22 | 20 | 0,419 | 0,518 | - | - | - |

12Х18Н10Т | 0,423 | 0,528 | 0,627 | 0,528 | 0,627 | |

24 | 20 | 0,458 | 0,567 | - | - | - |

25 | 12Х18Н10Т | 0,481 | 0,595 | 0,710 | 0,595 | 0,710 |

28 | 20 | 0,536 | 0,666 | - | - | - |

12Х18Н10Т | 0,541 | 0,670 | 0,800 | 0,670 | 0,800 | |

30 | 20 | 0,576 | 0,715 | - | - | - |

12Х18Н10Т | 0,580 | 0,729 | 0,866 | 0,729 | 0,866 | |

32 | 20 | 0,615 | 0,755 | - | - | - |

12Х18Н10Т | 0,625 | 0,770 | 0,918 | 0,770 | 0,918 | |

34 | 20 | 0,655 | 0,814 | - | - | - |

12Х18Н10Т | 0,660 | 0,845 | 0,980 | 0,845 | 0,980 | |

36 | 20 | 0,695 | 0,863 | - | - | - |

12Х18Н10Т | 0,705 | 0,870 | 1,040 | 0,870 | 1,040 | |

38 | 20 | 0,734 | 0,912 | - | - | - |

12Х18Н10Т | 0,740 | 0,920 | 1,110 | 0,920 | 1,110 | |

(Измененная редакция, Изм. N 1).

1.5. Трубы и арматура для соединений трубопроводов, по внутреннему конусу должны изготовляться из материалов, указанных в табл.5.

(Измененная редакция, Изм. N 1, 2).

1.6. Обозначения групп и марок материалов арматуры для соединений трубопроводов должны соответствовать указанным в табл.6.

(Измененная редакция, Изм. N 2).

1.7. Сочетание материала трубы с материалом арматуры и допускаемые температуры их применения должны соответствовать указанным в табл.7.

Таблица 5

Материал | Марка стали | Техническая документация на материал | ||

Обычного исполнения | Для изделий авиационной и общей техники | Сортамент | ||

Трубы | 12X18H10T (Х18Н10Т) | ГОСТ 9941-81 повышенной точности | ГОСТ 19277-73 | - |

20А | - | |||

20 | ГОСТ 8733-74 | - | ГОСТ 9567-75 | |

Прутки для ниппелей, штуцеров, гаек, проходников, переходников, упорных колец, заглушек | 25 | ГОСТ 1050-74 | ГОСТ 2590-71 | |

45 | ГОСТ 1051-73 | ТУ 14-1-2330-77 | ||

38ХА | ТУ 14-1-950-74 | |||

12Х18Н9Т (Х18Н9Т) | ГОСТ 5949-75 | ТУ 14-1-377-72* | ||

13Х11Н2В2МФ (1Х12Н2ВМФ) | ТУ 14-1-3297-82 | |||

ТУ 14-1-1791-76* | ГОСТ 8560-78 4-й класс точности | |||

Штамповки для угольников, тройников, крестовин | 45 | ГОСТ 1050-74 | ОСТ 1 90085-73 | - |

38ХА | ГОСТ 4543-71 | |||

12X18H9T (Х18Н9Т) | ГОСТ 5949-75 | ОСТ 1 90176-75 гр.Ill | ||

13Х11Н2В2МФ (1Х12Н2ВМФ) | ||||

Листы для шайб | 20 | ГОСТ 16523-70 | ГОСТ 19903-74, ГОСТ 19904-74 | |

________________

На территории Российской Федерации документ не действует. Действует ГОСТ 1050-2013;

На территории Российской Федерации документ не действует. Действует ГОСТ 2590-2006;

Документ не действует. Действуют ТУ 14-1-950-86;

Документ не действует. Действуют ТУ 1-92-156-90. Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - .

Примечания:

1. Прутки для точения из стали марки 45 должны поставляться в нормализованном состоянии.

2. Допускается замена материалов: стали марки 12Х18Н9Т сталью марки 12Х18Н10Т; стали марки 13Х11Н2В2МФ (для гаек) сталью марки 14Х17Н2 по ГОСТ 5949-75 (обычное исполнение) и ТУ 14-1-377-72, ТУ 14-1-378-72 для рабочих температур до 400 °С. В случае замены материалов в условном обозначении арматуры должно быть указано соответствующее обозначение марки материала-заменителя.

Таблица 6

Группа сталей | Обозначение группы | Марки материала | Обозначение марки материала |

Нержавеющая | 01 | 13Х11Н2В2МФ | 011 |

12X18H9T, 12Х18Н10Т | 012 | ||

14Х17Н2 | 013 | ||

Легированные и углеродистые | 02 | 38ХА | 021 |

45 | 022 | ||

25 | 023 |

Таблица 7

Вид арматуры | Марка материала арматуры | Марка материала трубы | Температура, °С |

Гайки накидные, проходники и переходники, угольники, тройники, крестовины, заглушки, кольца упорные | 13Х11Н2В2МФ (1Х12Н2ВМФ) | 12Х18Н10Т (X18H10Т) | 500 |

Ниппели, штуцера, проходники и переходники, угольники, тройники, заглушки | 12Х18Н9Т (Х18Н9Т) | ||

Проходники и переходники, угольники, тройники, крестовины | 38ХА | 20А; 20 | 250 |

Гайки накидные, проходники и переходники, угольники, тройники, крестовины, заглушки | 45 | ||

Ниппели, штуцера | 25 |

1.8. Рабочие давления внутри трубопроводов, крутящие моменты затяжки гаек соединений трубопроводов из стали марок 20А и 12Х18Н10Т при толщине стенки трубы 1 мм и нормальной температуре должны соответствовать приведенным в табл.8.

Таблица 8

Наружный диаметр труб | Рабочее давление в кгс/см | Крутящие моменты затяжки, Н·м (кгс·см) | |||

20А | 12Х18Н10Т | Рабочий | Максимально допустимый | ||

Номин. | Пред. откл. | ||||

6 | 430 (43,0) | 650 (65,0) | 16,0 (160) | +5,0 (50) | 30,0 (300) |

8 | 310 (31,0) | 475 (47,5) | 22,0 (220) | 39,0 (390) | |

10 | 240 (24,0) | 370 (37,0) | 27,0 (270) | 49,0 (490) | |

12 | 195 (19,5) | 300 (30,0) | 33,0 (330) | 58,0 (580) | |

14 | 165 (16,5) | 260 (26,0) | 38,0 (380) | 67,0 (670) | |

16 | 140 (14,0) | 200 (20,0) | 45,0 (450) | 77,0 (770) | |

18 | 125 (12,5) | 175 (17,5) | 50,0 (500) | 87,0 (870) | |

20 | 110 (11,0) | 160 (16,0) | 56,0 (560) | +7,0 (70) | 96,0 (960) |

22 | 100 (10,0) | 145 (14,5) | 62,0 (620) | 106,0 (1060) | |

25 | 95 (9,5) | 115 (11,5) | 70,5 (705) | 120,0 (1200) | |

28 | 80 (8,0) | 115 (11,5) | 79,0 (790) | +9,0 (90) | 135,0 (1350) |

30 | 70 (7,0) | 100 (10,0) | 85,0 (850) | 145,0 (1450) | |

32 | 93,0 (930) | +10,0 (100) | 155,0 (1550) | ||

34 | 65 (6,5) | 90 (9,0) | 101,0 (1010) | 165,0 (1650) | |

36 | 85 (8,5) | 104,0 (1040) | +12,0 (120) | 170,0 (1700) | |

38 | 60 (6,0) | 113,0 (1130) | 185,0 (1850) | ||

(Измененная редакция, Изм. N 2).

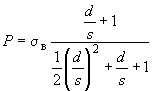

1.9. Рабочие давления в МПа, указанные в табл.8, вычисляют по формуле

![]() ,

,

где - запас прочности, равный 3,15;

- минимальное разрушающее давление, вычисляемое по формуле

,

,

где - внутренний диаметр трубы в мм;

- минимальная толщина стенки в мм;

- предел прочности в Мн/м

.

1.10. При использовании устанавливаемых настоящими стандартами соединений трубопроводов следует учитывать, что пределы выносливости () соединений трубопроводов марки 12Х18Н10Т с размерами наружного диаметра и толщины стенки трубы 12х0,9 мм и 12х1 мм с припайными ниппелями составляют:

при пайке газовой горелкой 176,5 Мн/м

(18 кгс/мм

),

при пайке токами высокой частоты 198,1 Мн/м

(20,2 кгс/мм

).

Примечание. Материал труб - по ГОСТ 19277-73.

1.9, 1.10. (Измененная редакция, Изм. N 1, 2).

1.11. Предельные отклонения размеров обрабатываемых поверхностей, не ограниченных допусками - 12,

12.

1.12. Предельные отклонения размеров необрабатываемых поверхностей штампованной арматуры, кроме размера "под ключ", должны соответствовать указанным в табл.9. Не указанные в стандартах штамповочные радиусы 2,5 мм. Штамповочные уклоны - не более 5°. Допускаемое смещение по плоскости разъема штампа - 0,3 мм.

1.11, 1.12. (Измененная редакция, Изм. N 1).

1.13. Предельные отклонения размеров "под ключ" - по 12. Поверхности бобышек "под ключ" необходимо калибровать.

1.14. Резьба метрическая - поля допусков по ГОСТ 16093-81; для наружных резьб 6е, для внутренних резьб 5Н6Н. Проточки (узкие) и фаски резьбы, не оговоренные в стандартах - по ГОСТ 10549-80.

(Измененная редакция, Изм. N 1).

1.15. Допуск радиального биения конических поверхностей с углом 60±1° относительно осей соответствующих резьб - 0,1 мм.

(Измененная редакция, Изм. N 2).

Таблица 9

мм

Линейные размеры и размеры отверстий и валов | Пред. откл. | Радиусы скругления | Пред. откл. | ||

верхнее | нижнее | верхнее | нижнее | ||

До 16 | +0,4 | -0,2 | 1,6 | +0,9 | -0,3 |

Св. 16 до 25 | +0,5 | -0,3 | 2,5 | +1,5 | -0,5 |

Св. 25 до 40 | +0,6 | -0,3 | |||

Св. 40 до 60 | +0,8 | -0,4 | |||

1.16. Допускается:

а) смещение оси наружных цилиндрических поверхностей относительно оси шестигранника, равное не более половины допуска на размер "под ключ";

б) смещение оси наружных цилиндрических обрабатываемых поверхностей относительно оси внутренних цилиндрических поверхностей, равное не более половины допуска на внутренние диаметры;

в) на внутренней поверхности сквозного отверстия уступ не более 0,2 мм;

г) во всех угольниках вместо скруглений ![]() выполнять ступенчатые уступы от пересечения отверстий сверления;

выполнять ступенчатые уступы от пересечения отверстий сверления;

д) в технически обоснованных случаях в штампованной арматуре получать размер "под ключ" механической обработкой с сохранением требуемой точности и с параметром шероховатости поверхностей 40 мкм.

1.17. Размеры арматуры должны соответствовать указанным в стандартах до покрытия.

1.18. На поверхности арматуры не допускаются трещины, плены, заусенцы, риски, вмятины и другие механические повреждения.

1.19. Резьба должна быть чистой и не иметь заусенцев, сорванных ниток и вмятин.

1.20. Допускаются:

а) следы резьбы на необрабатываемых поверхностях угольников, тройников и крестовин;

б) незначительные вмятины и следы от штампов - не более половины предельных отклонений;

в) поверхностные дефекты, допускаемые техническими условиями на шестигранные прутки, из которых изготовляют детали;

г) на наружной цилиндрической поверхности накидных гаек ГОСТ 16046-70 и ГОСТ 16047-70 необработанные места (лыски).

1.21. Арматура для соединений трубопроводов должна быть термически обработана:

детали из стали марки 38ХА на 29,035,5 HRC;

детали из стали марки 13Х11Н2В2МФ на 25,035,0 HRC

;

гайки из стали марки 14Х17Н2 на 23,032,0 HRC

;

штампованные детали из стали марок 12Х18Н9Т, 12Х18Н10Т закалены; штампованные детали из стали марки 45 нормализованы; детали из стали марок 20, 25, 45 и 12Х18Н9Т, 12Х18Н10Т, изготовляемые из листов или прутков, должны иметь механические свойства, соответствующие исходному материалу.

1.22. Арматура для соединения трубопроводов должна иметь защитные покрытия:

из стали марок 12Х18Н9Т, 13Х11Н2В2МФ - Хим. Пас.;

из стали марок 45 и 38ХА: с наружной резьбой - Кд.9, Хим. окс. фос. гфж с максимальной толщиной покрытия 12 мкм; с внутренней резьбой - Кд 6, Хим. окс. фос. гфж с максимальной толщиной покрытия 9 мкм;

концы труб из стали марок 20 и 20А с ниппелями - Кд 15, Хим. окс. фос. гфж; со штуцерами - Кд 9. Хим. окс. фос. гфж с максимальной толщиной покрытия 12 мкм.

1.21, 1.22. (Измененная редакция, Изм. N 2).

1.23. Для арматуры, имеющей соприкосновение с топливом, кадмирование должно быть заменено на цинкование с той же толщиной слоя покрытия. Например, вместо покрытия Кд. 9 Хим. окс. фос. гфж с максимальной толщиной покрытия 12 мкм необходимо применить Ц9 Хим. окс. фос. гфж с максимальной толщиной покрытия 12 мкм. При этом в обозначение арматуры вводят букву "Ц":

Шайба 16-Ц ГОСТ 16069-70

1.24. Для улучшения свинчиваемости резьбовой арматуры из жаропрочных или нержавеющих сталей рекомендуется для внутренних поверхностей накидных гаек меднение, электрохимическое фосфатирование или другой вид покрытия, улучшающий свинчиваемость - в зависимости от условий эксплуатации. Толщина слоя меднения или фосфатирования 3-6 мкм. Вид покрытия назначается заказчиком.

(Измененная редакция, Изм.2).

1.25. Дополнительные защитные покрытия арматуры назначаются в соответствии с требованиями технических условий или инструкций на изделие.

1.26. Исходя из условий работы изделия и характера протекаемой по трубопроводу жидкости или газа, допускается отсутствие кадмиевого (цинкового) покрытия на уплотнительных конических и сферических поверхностях присоединительной арматуры.

1.27. Покрытия необходимо выполнять по документации, утвержденной в установленном порядке.

1.28. Подготовку к пайке и пайку производят по документации, утвержденной в установленном порядке.

1.29. Для обеспечения требуемых зазоров под пайку допускается концы труб калибровать.

1.30. Перед пайкой трубы вставляют в соответствующие детали (ниппели, штуцеры) до упора.

1.31. Подготовку к сварке и сварку производят по документации, утвержденной в установленном порядке.

Сварку производить в среде защитных газов.

1.32. Гарантийный срок службы соединений трубопроводов должен быть не менее гарантийных сроков службы основного изделия, где эти соединения используются.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Для контрольной проверки качества арматуры предприятием-изготовителем должны применяться правила отбора образцов и методы испытаний, указанные ниже:

а) для контроля размеров и проверки прилегания конусных и сферических поверхностей арматуры отбирают 3% образцов от партии, но не менее 10 шт.;

б) состояние внешнего вида арматуры проверяют у каждой детали;

в) для испытаний на определение твердости отбирают 10% образцов от партии.

Объем партии устанавливается соглашением сторон.

(Измененная редакция, Изм.2).

2.2. Испытание конусных и сферических поверхностей арматуры на прилегание проводят с помощью специального калибра по отпечатку краски на конусе (сфере) арматуры. Отпечаток должен быть кольцевым, без разрыва и располагаться в плоскости, перпендикулярной оси конуса.

2.3. Внешний вид арматуры проверяется невооруженным глазом.

2.4. Детали, изготовленные из термически обработанных прутков, испытаниям на твердость не подвергаются.

2.5. Если при испытании арматуры получены неудовлетворительные результаты хотя бы по одному из вышеперечисленных показателей, по нему проводят повторные испытания удвоенного количества деталей, взятых от той же партии, за исключением образцов, проверяемых на твердость - в этом случае повторным испытаниям подвергают всю партию. Если при повторных испытаниях результаты будут неудовлетворительными, то всю партию бракуют.

2.6. Контроль резьбы производить до нанесения покрытия.

(Введен дополнительно, Изм. N 1).

3. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

3.1. Каждую принятую деталь маркируют значениями наружных диаметров труб, для которых они предназначены, и клеймят клеймом ОТК предприятия-изготовителя.

3.2. Маркирование и клеймение производят ударным способом. Размеры и формы шрифта - по ГОСТ 2930-62.

3.3. Тонкостенные и малогабаритные детали, для которых ударный способ вызывает их деформацию, допускается маркировать и клеймить краской или на бирке - по согласованию с заказчиком.

3.4. Маркировку и клеймо наносят на гранях шестигранника или на площадках "под ключ", кроме деталей, место для маркировки и клейма которых указано на чертежах ГОСТ 16040-70-ГОСТ 16043-70.

3.5. При упаковке детали должны быть обернуты в промасленную бумагу и уложены в деревянные ящики (ГОСТ 2991-85), выложенные внутри влагонепроницаемым материалом. Упаковка должна быть плотной, не допускающей перемещения деталей внутри тары при транспортировании.

3.6. В каждый ящик упаковывают детали только одного наименования. В ящик должен быть вложен упаковочный паспорт за подписью представителя ОТК предприятия-изготовителя с указанием наименования, условного обозначения, количества и срока изготовления деталей.

Масса ящика брутто не должна превышать 32 кг.

3.7. На торцовой стороне ящика с помощью трафарета наносят стойкой краской:

а) наименование предприятия-изготовителя;

б) условное обозначение детали.

3.8. Детали хранят на стеллажах, установленных в сухом помещении, защищенными от механических повреждений и пыли.

ПРИЛОЖЕНИЕ

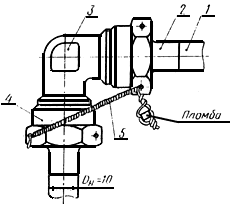

ПРИМЕРЫ СОЕДИНЕНИЯ ТРУБ С АРМАТУРОЙ

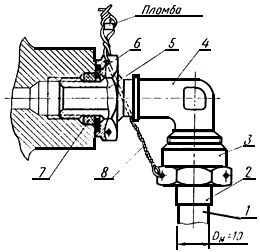

Пример сборки труб

Черт.1

Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет.5 |

Марка стали | Количество | |||

1 | 1 | 1 | - | |

Обозначение | ||||

204 | 22-023 | 22-022 | 22-023 | КС 0,8-1,2 |

12Х18Н10Т | 22-012 | 22-011 | 22-012 | 12Х18Н9Т 0,8-1,2 |

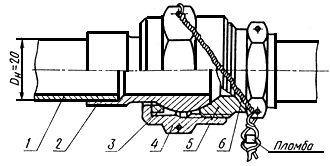

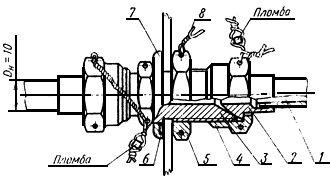

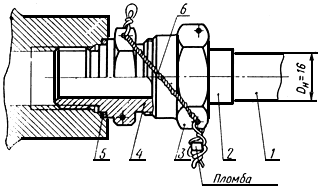

Пример сборки труб

Черт.2

Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет.5 |

Марка стали | Количество | |||

1 | 1 | 1 | - | |

Обозначение | ||||

12Х18Н10Т | 22-012 | 22-011 | 22-012 | 12Х18Н9Т 0,8-1,2 ГОСТ 18143-72 ГОСТ 18907-73 |

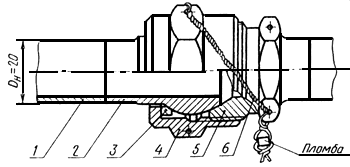

Пример сборки труб

Черт.3

Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет.5 | Дет.6 |

Марка стали | Количество | ||||

1 | 1 | 1 | 1 | - | |

Обозначение | |||||

20А | 20-023 | 20-011 | 22-022 | 20-023 | КС 0,8-1,2 |

12Х18Н10Т | 20-012 | 20-011 | 20-012 | 12Х18Н9Т 0,8-1,2 | |

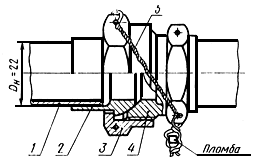

Пример сборки труб

Черт.4

Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет.5 | Дет.6 |

Марка стали | Количество | ||||

1 | 1 | 1 | 1 | - | |

Обозначение | |||||

12Х18Н10Т | 20-012 | 20-011 | 20-011 | 20-012 | 12Х18Н9Т 0,8-1,2 |

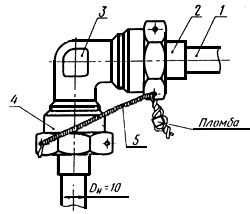

Пример сборки труб с проходным угольником

Черт.5

Дет.1 | Дет.2 | Дет.3 | Дет. 4 | Дет.5 |

Марка стали | Количество | |||

2 | 1 | 2 | - | |

Обозначение | ||||

20А | 10-023 | 10-022 | 10-022 | КС 0,8-1,2 |

10-021 | ||||

12Х18Н10Т | 10-012 | 10-012 | 10-011 | 12Х18Н9Т 0,8-1,2 |

10-011 | ||||

Пример сборки труб с проходным угольником

Черт.6

Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет.5 |

Марка стали | Количество | |||

2 | 1 | 2 | - | |

Обозначение | ||||

12Х18Н10Т | 10-012 | 10-012 | 10-011 | 12Х18Н9Т 0,8-1,2 |

10-011 | ||||

Пример сборки труб с прямым проходником

Для обеспечения стопорения должно быть предусмотрено специальное ушко, если для этой цели нельзя использовать какой-либо элемент конструкции

Черт.7

Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет.5 | Дет.6 | Дет.7 | Дет.8 |

Марка стали | Количество | ||||||

2 | 1 | 2 | 1 | 1 | 1 | - | |

Обозначение | |||||||

20А | 10-023 | 10-022 | 10-022 | М18х1,5-22 | См. п.3 приложения | 10 ГОСТ 16069-70 | КС 0,8-1,2 |

10-021 | |||||||

12Х18Н10Т | 10-012 | 10-012 | 10-011 | M18х1,5-012 | 12Х18Н9Т 0,8-1,2 | ||

10-011 | |||||||

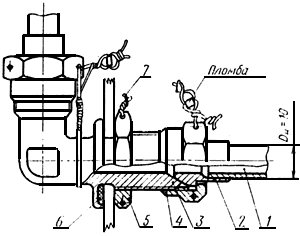

Пример сборки труб с фланцевым угольником

Для обеспечения стопорения должно быть предусмотрено специальное ушко, если для этой цели нельзя использовать какой-либо элемент конструкции

Черт.8

Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет.5 | Дет.6 | Дет.7 |

Марка стали | Количество | |||||

2 | 1 | 2 | 1 | 1 | - | |

Обозначение | ||||||

20А | 10-023 | 10-022 | 10-022 | М18х1,5-022 | См. п.3 приложения | КС 0,8-1,2 |

10-021 | ||||||

12Х18Н10Т | 10-012 | 10-012 | 10-011 | М18х1,5-012 | 12Х18Н9Т 0,8-1,2 | |

10-011 | ||||||

Пример сборки трубы с ввертным проходником

Для обеспечения стопорения должно быть предусмотрено специальное ушко, если для этой цели нельзя использовать какой-либо элемент конструкции

Черт.9

Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет.5 | Дет.6 |

Марка стали | Количество | ||||

1 | 1 | 1 | 1 | - | |

Обозначение | |||||

20А | 10-023 | 10-022 | См. п.3 | 10-022 | КС 0,8-1,2 |

10-021 | |||||

12Х18Н10Т | 10-012 | 10-011 | 10-011 | 12Х18Н9Т 0,8-1,2 | |

10-012 | |||||

Пример сборки трубы с ввертным угольником

Черт.10

Дет.1 | Дет.2 Ниппель полусфе- | Дет.3 | Дет.4 | Дет.5 | Дет.6 | Дет.7 | Дет.8 |

Марка стали | Количество | ||||||

1 | 1 | 1 | 1 | 1 | 1 | - | |

Обозначение | |||||||

20А | 10-023 | 10-022 | 10-022 | См. п.3 приложения | КС 0,8-1,2 | ||

10-021 | |||||||

12Х18Н10Т | 10-012 | 10-011 | 10-012 | 12Х18Н9Т 0,8-1,2 | |||

10-011 | |||||||

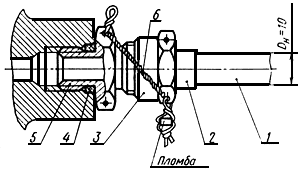

Пример сборки трубы с ввертным проходником

Для обеспечения стопорения должно быть предусмотрено специальное ушко, если для этой цели нельзя использовать какой-либо элемент конструкции

Черт.11

Дет.1 | Дет.2 | Дет.3 | Дет.4 | Дет.5 | Дет.6 |

Марка стали | Количество | ||||

1 | 1 | 1 | 1 | - | |

Обозначение | |||||

20А | 16-023 | 16-022 | 16-022 | См. п.3 приложения | КС 0,8-1,2 |

16-021 | |||||

12Х18Н10Т | 16-012 | 16-011 | 16-012 | 12Х18Н9Т 0,8-1,2 | |

16-011 | |||||

1. Стопорение проволокой - рекомендуемое.

2. Необходимость стопорения пломбирования и тип пломбы определяются конструктором.

3. Уплотнительные кольца, шайбы, гайки и гнезда соответственно для ввертных и фланцевых деталей и указания по их уплотнению - по документации, утвержденной в установленном порядке и ГОСТ 9833-73, ГОСТ 19528-74-ГОСТ 19532-74.

(Измененная редакция, Изм. N 1).

4. При сборке трубопроводов резьбу деталей рекомендуется смазывать смазкой, если это не противоречит требованиям, предъявляемым к системе или к изделию. Вид смазки определяется конструктором, исходя из ее назначения и условий работы системы.

Электронный текст документа

и сверен по:

Соединения трубопроводов

по внутреннему конусу.

ГОСТ 16039-70-ГОСТ 16078-70: Сб. ГОСТов. -

М.: Издательство стандартов, 1987