ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТР

71546—

2024

Системы газораспределительные

СЕТИ ГАЗОРАСПРЕДЕЛЕНИЯ

Часть 8

Газопроводы, санированные рукавом, армированным стеклопластиковым волокном

Издание официальное

Москва

Российский институт стандартизации 2024

ГОСТ Р 71546—2024

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Головной научно-исследовательский и проектный институт по распределению и использованию газа» (АО «Гипрониигаз») и Обществом с ограниченной ответственностью «Эстер» (ООО «Эстер»)

2 ВНЕСЕН подкомитетом ПК 4 «Газораспределение и газопотребление» Технического комитета по стандартизации ТК 023 «Нефтяная и газовая промышленность»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 31 июля 2024 г. № 1005-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71546—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................2

4 Проектирование......................................................................3

5 Подготовительные работы .............................................................7

6 Технология производства работ.........................................................8

7 Документация........................................................................8

8 Требования безопасности..............................................................9

9 Контроль качества....................................................................9

10 Испытания ........................................................................11

11 Ввод в эксплуатацию................................................................11

12 Эксплуатация......................................................................11

Приложение А (рекомендуемое) Форма акта проведения работ по телеинспекции участка газопровода.............................................................12

Приложение Б (рекомендуемое) Форма акта очистки внутренней полости реконструируемого газопровода.............................................................13

Приложение В (рекомендуемое) Технология производства работ..............................14

Приложение Г (рекомендуемое) Форма протокола регистрации данных по итогам проведенных работ по санации.........................................................21

Приложение Д (рекомендуемое) Форма акта приемки законченного строительством объекта сети газораспределения.......................................................22

Библиография........................................................................24

III

ГОСТ Р 71546—2024

Введение

Настоящий стандарт разработан для обеспечения требований Технического регламента [1] и Федерального закона [2] при проектировании, строительстве и эксплуатации сетей газораспределения и входит в группу стандартов «Системы газораспределительные. Сети газораспределения», состоящую из следующих частей:

- часть 3. Реконструкция;

- часть 4. Газопроводы армированные полиэтиленовые;

- часть 5. Газопроводы, санированные рукавом с полимеризующимся слоем;

- часть 6. Газопроводы, санированные гибким рукавом;

- часть 7. Полиэтиленовые газопроводы, проложенные в существующем трубопроводе;

- часть 8. Газопроводы, санированные рукавом, армированным стеклопластиковым волокном.

IV

ГОСТ Р 71546—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы газораспределительные

СЕТИ ГАЗОРАСПРЕДЕЛЕНИЯ

Часть 8

Газопроводы, санированные рукавом, армированным стеклопластиковым волокном

Gas distribution systems. Gas distribution networks. Part 8. Gas pipelines, sanitized with a sleeve, reinforced with fiberglass fiber

Дата введения — 2024—09—30

1 Область применения

1.1 Настоящий стандарт распространяется:

- на реконструкцию стальных подземных газопроводов сетей газораспределения номинальным диаметром от 200 до 1200 мм включительно, транспортирующих природный газ по ГОСТ 5542 давлением до 1,2 МПа включительно (далее — газопроводы), методом санации рукавом, армированным стеклопластиковым волокном, отверждение которого происходит при воздействии ультрафиолетового излучения (далее — рукав);

- разработку проектной документации на реконструкцию газопроводов методом санации рукавом;

- эксплуатацию санированных рукавом газопроводов.

1.2 Положения настоящего стандарта допускается использовать при санации газопроводов рукавом в условиях, отнесенных СП 62.13330.2011 (подраздел 5.6) к особым.

При этом должны быть соблюдены положения настоящего стандарта, предъявляемые к стальному подземному газопроводу, а также документов в области технического регулирования и стандартизации к проектированию газопроводов сетей газораспределения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.602 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 5542 Газы горючие природные промышленного и коммунально-бытового назначения. Тех

нические условия

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 15139 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 33344 Профили пултрузионные конструкционные из полимерных композитов. Общие тех

нические условия

ГОСТ 33497 (ISO 4901:2011) Композиты полимерные на основе ненасыщенных полиэфирных смол. Определение содержания остаточного мономера стирола

Издание официальное

1

ГОСТ Р 71546—2024

ГОСТ 33519 Композиты полимерные. Метод испытания на сжатие при нормальной, повышенной и пониженной температурах

ГОСТ 34715.0—2021 Системы газораспределительные. Проектирование, строительство и ликвидация сетей газораспределения природного газа. Часть 0. Общие требования

ГОСТ 34715.2—2021 Системы газораспределительные. Проектирование, строительство и ликвидация сетей газораспределения природного газа. Часть 2. Стальные газопроводы

ГОСТ 34741—2021 Системы газораспределительные. Требования к эксплуатации сетей газора

спределения природного газа

ГОСТ Р 2.601—2019 Единая система конструкторской документации. Эксплуатационные доку

менты

ГОСТ Р 21.101 Система проектной документации для строительства. Основные требования к проектной и рабочей документации

ГОСТ Р 21.1003 Система проектной документации для строительства. Учет и хранение проектной документации

ГОСТ Р 53865 Системы газораспределительные. Термины и определения

ГОСТ Р 55134 Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 1. Общие принципы

ГОСТ Р 56805 Композиты полимерные. Методы определения механических характеристик при изгибе

ГОСТ Р 57687 Пластмассы. Эпоксидные смолы. Определение степени отверждения эпоксидных смол с применением дифференциальной сканирующей калориметрии

ГОСТ Р 57714 Композиты полимерные. Определение ползучести при растяжении, ползучести при сжатии и разрушения при ползучести

ГОСТ Р 58094 Системы газораспределительные. Сети газораспределения. Определение про

должительности эксплуатации стальных наружных газопроводов при проектировании

СП 12-136-2002 «Безопасность труда в строительстве. Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ»

СП 45.13330.2017 «СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты»

СП 62.13330.2011 «СНиП 42-01-2002 Газораспределительные системы»

СП 246.1325800.2016 «Положение об авторском надзоре за строительством зданий и сооружений»

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р 53865, а также следующие термины с соответствующими определениями:

3.1 воздушный шлюз: Вспомогательная камера для транспортировки ультрафиолетового излучателя в рукав.

Примечание — Воздушный шлюз, как правило, представляет собой камеру из полиэтиленовой пленки.

3.2 катушка для санации: Отрезок стальной трубы, привариваемый к концу несущего каркаса и необходимый для герметичного соединения с рукавом.

2

ГОСТ Р 71546—2024

3.3 кольцевой зазор: Расстояние между наружной поверхностью рукава и внутренней поверхностью катушки для санации или фланцевого адаптера.

3.4 несущий каркас: Участок подземного стального газопровода, подлежащий дальнейшей эксплуатации после реконструкции, внутри которого протянут рукав.

3.5 номинальный наружный диаметр рукава: Характеристика, применяемая для определения соответствия рукава проходному сечению несущего каркаса, значение которой приблизительно равно его внутреннему диаметру.

3.6

приемный котлован: Котлован, разрабатываемый в зоне выхода рукава из подземного газопровода.

Примечание — Приемный котлован может выполнять функцию стартового для следующего отрезка рукава, подлежащего протяжке.

[Адаптировано из ГОСТ Р 58096—2018, пункт 3.5]

3.7 рукав: Гибкое полимерно-тканевое изделие, армированное стеклопластиковым волокном, которое протягивается внутри газопровода и после отверждения ультрафиолетовым излучением обеспечивает транспортировку газа в заданном режиме.

Примечание — Конструктивно рукав представляет собой мультиаксиальную структуру из стекловолокна, пропитанную светоотверждаемой смолой. Под мультиаксиальной структурой понимаются параллельные слои более трех однонаправленных непрерывных нитей или ровингов (длинных и узких пучков волокон), скрепленных при помощи системы переплетения.

3.8 санированный газопровод: Участок газопровода, реконструированный методом санации.

3.9 светоотверждаемая смола: Вещество, твердеющее в результате воздействия ультрафиолетового излучения.

3.10

стартовый котлован: Котлован, разрабатываемый в зоне подачи рукава в подземный газопровод.

Примечание — Стартовый котлован может выполнять функцию приемного для предыдущего протянутого отрезка рукава.

[Адаптировано из ГОСТ Р 58096—2018, пункт 3.4]

3.11 технологический тканевый шланг: Вспомогательный чехол, который в процессе строительства санированного газопровода обеспечивает защиту рукава от повреждений и чрезмерного раздутия.

3.12 ультрафиолетовый излучатель; УФ-излучатель: Оборудование, предназначенное для отверждения рукава посредством ультрафиолетового излучения.

3.13 фланцевый адаптер: Устройство, используемое для герметичного соединения рукава и фланцевой арматуры.

4 Проектирование

4.1 Общие положения

4.1.1 Проектную и рабочую документацию на реконструкцию газопровода методом санации (далее — проектная документация) разрабатывают с учетом положений Градостроительного кодекса [3], Федерального закона [4], а также ГОСТ Р 21.101.

Учет и хранение проектной документации осуществляют в соответствии с ГОСТ Р 21.1003.

4.1.2 При разработке проектной документации учитывают требования к соединениям газопроводов, установленные СП 62.13330.2011 (пункт 5.1.4) и ГОСТ 34715.0—2021 (пункты 7.1.18—7.1.20).

4.1.3 Срок (продолжительность) эксплуатации санированного газопровода определяют при проектировании с учетом положений ГОСТ Р 58094, рекомендаций предприятия — изготовителя рукава и указывают в проектной документации.

4.1.4 Санацию газопровода допускается проводить при выполнении условий, указанных в СП 62.13330.2011 (пункт 5.7.2).

3

ГОСТ Р 71546—2024

4.1.5 Перед санацией выполняют ремонт дефектов газопровода, способных повредить рукав. Эксплуатация несущего каркаса осуществляется в соответствии с положениями раздела 12.

Проектную документацию на реконструкцию газопровода (участка газопровода) методом санации разрабатывают с учетом сведений о его техническом состоянии:

- фактическое положение:

а) глубина заложения;

б) места параллельной прокладки и пересечения с сетями инженерно-технического обеспечения, сооружениями, естественными или искусственными преградами;

в) расстояния до зданий и сооружений;

г) места поворотов трассы газопровода, изменения диаметра, перехода в надземное положение, подключения газопроводов-вводов;

д) местоположение технических устройств и сооружений на газопроводе;

- наличие и тип повреждений материала труб и соединений.

На начало разработки проектной документации срок давности сведений о техническом состоянии газопровода не должен превышать один год.

4.1.6 Номинальный наружный диаметр рукава подбирают с учетом внутреннего диаметра несущего каркаса и в соответствии с эксплуатационными документами на рукав.

Кольцевой зазор до отверждения не должен превышать значений допусков при производстве рукава, указанных в эксплуатационной документации на рукав.

Измерение кольцевого зазора до отверждения проводят инструментально (линейкой, штангенциркулем и т.п.) по торцам катушек для санации или фланцевых адаптеров в местах наименьшего прилегания рукава к ним, предварительно определяемых визуально.

4.1.7 Состав светоотверждаемой смолы подбирают таким образом, чтобы кольцевой зазор после отверждения не превышал 0,5 % внутреннего радиуса катушки для санации или фланцевого адаптера.

4.1.8 Трассу санируемого газопровода разбивают на участки не более 300 м.

4.1.9 Санацию запрещается проводить на участках:

- с изменением направления оси газопровода в любом направлении, выполненным с использованием отвода, на угол более 11,5°;

- переходов диаметра;

- подключения газопроводов-вводов;

- расположения технических устройств (запорной арматуры, конденсатосборников и т. п.);

- перехода газопровода в надземное положение;

- расположения газопровода, не соответствующего положениям 4.1.4.

4.1.10 По трассе газопровода на каждом участке, подготовленном для протяжки в нем рукава, должны быть предусмотрены стартовый и приемный котлованы. Количество стартовых и приемных котлованов определяется проектной документацией с учетом положений 4.1.8 и ограничений 4.1.9.

Котлованы предусматривают с креплением откосов и/или вертикальных стенок в соответствии с СП 45.13330.2017 и [5].

4.1.11 Размеры котлована должны обеспечивать проведение всех технологических операций в процессе подготовки и проведения работ по санации. Минимальное расстояние от нижней образующей несущего каркаса до дна котлована должно быть не менее 0,5 м. Минимальная длина котлована 4,5 м. Минимальная ширина принимается как сумма 1,2 м и наружного диаметра несущего каркаса.

4.1.12 С целью обеспечения возможности проведения мониторинга технического состояния санированного газопровода рекомендуется предусматривать устройство камер приема-запуска снарядов для проведения внутритрубной диагностики.

4.2 Требования к материалам

4.2.1 При санации газопроводов применяются следующие материалы:

- рукав;

- катушки для санации или фланцевые адаптеры;

- стальные соединительные детали;

- технологический тканевый шланг;

- герметизирующий состав;

- резиновый уплотнитель и распирающие стальные хомуты;

- вспомогательная (скользящая) пленка.

4

ГОСТ Р 71546—2024

4.2.2 Применяемые материалы должны соответствовать требованиям нормативных документов на их изготовление.

4.2.3 Рукав должен быть изготовлен в газонепроницаемом исполнении и иметь наружное защитное покрытие, предохраняющее от воздействия ультрафиолетовых лучей.

Рукав должен соответствовать требованиям документа на его изготовление, а также указанным в таблице 1.

Таблица 1 — Характеристики рукава

Наименование показателя | Значение показателя* |

Внешний вид | Гладкая наружная и внутренняя поверхности |

Плотность материала, не менее, г/см3 | 1,6 |

Модуль упругости при растяжении, при 20 °C, не менее, МПа | 41 294 |

Относительное удлинение при разрыве, не менее, % | 3,0 |

Коэффициент газопроницаемости при 0 °C (без наружного покрытия), не более, см3/(МПа с м) | 0,0006 |

* Значения показателей характеристик приведены для рукава после его отверждения. | |

Срок хранения рукава перед санацией газопровода определяют в соответствии с таблицей 2.

Таблица 2 — Срок хранения рукава перед санацией газопровода

DN газопровода | Температура хранения рукава, °C | Срок хранения рукава, мес., не более |

Св. DN 200 до DN 800 включ. | Св. 7 до 25 включ. | 12 |

Св. DN 800 до DN 1200 включ. | Св. 7 до 18 включ. | 12 |

Св. 18 до 25 включ. | 6 |

4.2.4 Стальные соединительные детали должны соответствовать ГОСТ 34715.2—2021 (пункт 4.2).

4.2.5 Технологический тканевый шланг применяют:

- при наличии нескольких участков, подлежащих санации одним рукавом;

- необходимости уменьшения внутреннего диаметра газопровода для минимизации зазора между внутренней поверхностью несущего каркаса и наружной поверхностью рукава.

Длину технологического тканевого шланга указывают в проектной документации с учетом рекомендаций предприятия-изготовителя.

Предельно допустимая нагрузка на технологический тканевый шланг (максимальное давление) должна приниматься в зависимости от его размера и типа в соответствии с рекомендациями предприятия-изготовителя.

4.2.6 Герметизирующий состав должен обеспечивать сцепление между рукавом и катушкой для санации (фланцевым адаптером).

4.2.7 Резиновый уплотнитель и распирающие стальные хомуты должны обеспечивать герметичное соединение между рукавом и катушкой для санации (фланцевым адаптером) в течение всего срока службы санированного газопровода.

4.2.8 Для защиты рукава от повреждений при его протяжке применяют вспомогательную (скользящую) пленку.

Вспомогательная (скользящая) пленка должна соответствовать требованиям нормативной документации на ее изготовление и/или ГОСТ 10354.

4.2.9 На наружной поверхности ящика для транспортировки рукава должна быть маркировочная этикетка со следующей информацией:

- обозначением среды «Для газа»;

- номинальным наружным диаметром;

- толщиной стенки.

5

ГОСТ Р 71546—2024

4.3 Требования к средствам для монтажа рукава

4.3.1 Для проведения работ по санации газопровода применяют следующее оборудование:

- автоматизированный комплекс для санации газопроводов, включающий:

а) лебедку с барабаном и кабелем со встроенной системой управления для протягивания УФ-излучателя;

б) лебедку для протягивания рукава;

в) УФ-излучатель;

г) герметичные заглушки с патрубками;

д) компрессор;

е) программное обеспечение;

ж) аппаратную часть автоматизированного комплекса;

- оборудование для телеинспекции;

- набор установочных шасси (роликов);

- источники питания для применяемого оборудования;

- вспомогательные средства:

а) грузовую скобу, предназначенную для соединения тягового каната;

б) вертлюжное устройство, предназначенное для предотвращения скручивания рукава в процессе протягивания;

в) грузоподъемное оборудование (при необходимости);

г) средства измерений (манометр, термометр);

д) высоконапорные шланги;

е) воздухоохладитель (при температуре приточного воздуха свыше 60 °C при нагнетании давления в полости рукава).

4.3.2 Автоматизированный комплекс для санации газопроводов обеспечивает управление технологическим процессом и регистрацию (запись в реальном времени) значений следующих данных:

- давления воздуха внутри рукава;

- функционирования ламп УФ-излучателя;

- интервалов времени между вспышками ламп УФ-излучателя;

- скорости протяжки рукава и УФ-излучателя;

- температуры на внутренней поверхности рукава при протаскивании УФ-излучателя;

- даты и времени;

- длины рукава;

- изображения с камеры УФ-излучателя.

Автоматизированный комплекс для санации газопроводов должен обеспечивать высокую мобильность и возможность управления процессом удаленно от места производства работ.

4.3.3 Лебедка оснащается:

- устройством регистрации величины тягового усилия;

- блоком управления УФ-излучателем;

- блоком управления скоростью протяжки УФ-излучателя;

- анкерными устройствами, предотвращающими ее смещение при протягивании рукава.

Лебедка должна обеспечивать:

- возможность ограничения тягового усилия;

- плавную регулировку скорости протягивания рукава (от 0 до 5 м/мин).

4.3.4 УФ-излучатель оснащается:

- видеокамерой;

- не менее чем тремя датчиками контроля температуры поверхности рукава, которые должны быть расположены в начале, в середине и в конце источника света;

- датчиком контроля поверхности температуры воздуха внутри рукава;

- колесами для перемещения УФ-излучателя внутри рукава, которые не должны повреждать рукав.

УФ-излучатель должен обеспечивать:

- работу в газопроводах с разными внутренними диаметрами;

- визуальный контроль процесса от начальной до конечной стадии отверждения с помощью видеокамеры;

- поддержание необходимого температурного режима.

6

ГОСТ Р 71546—2024

При номинальном наружном диаметре рукава свыше 400 мм рекомендуется применять воздушный шлюз для транспортирования УФ-излучателя в рукав.

4.3.5 Для подачи сжатого воздуха внутрь протянутого в несущем каркасе рукава применяют заглушку с патрубком, которая должна обеспечивать полную герметичность при наличии давления в рукаве. Для оптимального прилегания рукава к стенкам газопровода диаметр заглушки с патрубком должен быть не менее 3/4 диаметра рукава.

4.3.6 Оборудование, применяемое для телеинспекции санированного газопровода (после отверждения рукава), должно соответствовать положениям 5.7.

4.3.7 Набор установочных шасси (роликов) должен обеспечивать защиту рукава от повреждений при его вводе в газопровод путем совмещения оси ввода с осью газопровода.

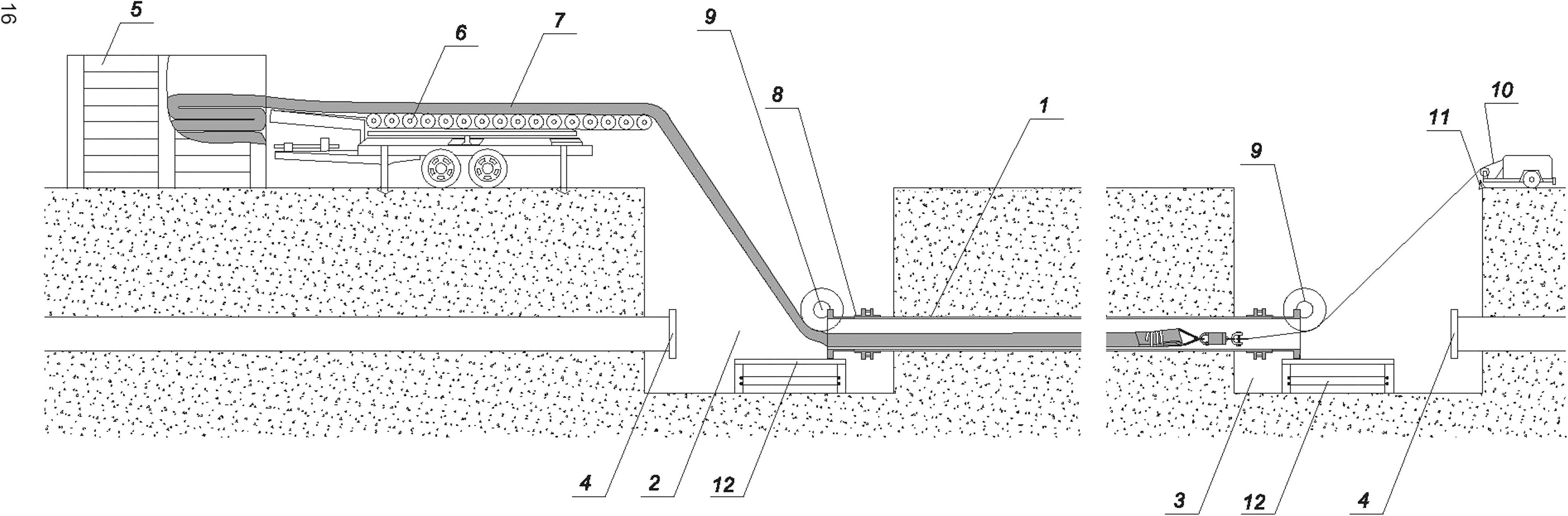

При прокладке рукава номинальным наружным диаметром свыше 600 мм допускается использовать конвейерную ленту для плавной и регулируемой подачи.

4.3.8 Средства измерений должны быть исправны и своевременно поверены в соответствии с Федеральным законом [6] и порядком [7].

4.3.9 Оборудование и инструменты должны быть в исправном состоянии (без сколов, трещин, на тросах не должно быть переломов, перегибов).

5 Подготовительные работы

5.1 До начала санации выполняют следующие подготовительные работы:

- определение местоположения газопровода;

- ограждение места проведения работ;

- расчистку площадок и временных проездов (при необходимости);

- устройство временных дорог (при необходимости);

- расстановку предупреждающих дорожных знаков (при необходимости);

- отключение установок электрохимической защиты (при наличии);

- разработку котлованов;

- обеспечение газоснабжения потребителей, требующих бесперебойной поставки газа на период производства работ;

- отключение газопровода от действующей сети газораспределения (при проведении работ на действующем газопроводе);

- освобождение отключенного газопровода от газа и его продувку инертным газом или воздухом (при проведении работ на действующем газопроводе);

- вырезку катушек;

- обследование внутренней полости газопровода на наличие дефектов, способных повредить рукав, и при необходимости очистку внутренней полости газопровода или демонтаж его части с дефектами, не поддающимися очистке в соответствии с 5.11;

- контроль качества очистки при помощи оборудования для телеинспекции;

- подготовку кромок несущего каркаса к приварке катушек для санации (фланцевых адаптеров). При наличии дефектов на конце несущего каркаса, препятствующих качественному выполнению сварочных работ, следует вырезать дефектный участок;

- приварку катушек для санации к несущему каркасу длиной не менее 0,7 м с усилением сварного шва муфтой. При необходимости установки технического устройства на фланцевых соединениях вместо катушки для санации следует использовать фланцевый адаптер длиной не менее 0,7 м;

- изоляцию катушек для санации (фланцевых адаптеров) и сварных швов по ГОСТ 9.602;

- установку палаток или навесов, предотвращающих попадание ультрафиолетового излучения и/или осадков на рукав при его монтаже.

5.2 У стартового и приемного котлованов на период производства работ предусматривают строительные площадки для размещения на них необходимого оборудования.

5.3 Необходимое оборудование, в том числе ящик с рукавом, компрессор, конвейерная лента (при необходимости), воздухоохладитель (при необходимости), лебедка с барабаном и кабелем со встроенной системой управления для протягивания УФ-излучателя и иное оборудование определяется согласно проекту производства работ.

5.4 На строительных площадках должны быть установлены информационные щиты с обозначением организации, проводящей работы, и телефонами ответственного производителя работ.

7

ГОСТ Р 71546—2024

5.5 Вскрытые участки газопровода должны быть полностью очищены от земли и защитного покрытия.

5.6 Вырезку катушек с последующей приваркой заглушек со стороны действующих участков газопровода осуществляют после освобождения от газа.

5.7 Обследование внутренней полости несущего каркаса на наличие дефектов, препятствующих протяжке рукава, следует проводить посредством телеинспекции, обеспечивающей возможность определения точного расположения и размеров указанных дефектов. При проведении телеинспекции должен быть составлен акт по форме, приведенной в приложении А.

5.8 Выбор способа очистки несущего каркаса должен осуществляться строительной организацией по результатам телеинспекции. Очистку внутренней поверхности газопровода следует проводить до устранения посторонних включений, наносных отложений, воды, твердых или режущих частиц, способных вызвать повреждение рукава при протяжке.

5.9 Рекомендуется использовать очистные устройства, оснащенные приспособлением для крепления тягового каната.

Очистка внутренней полости несущего каркаса может быть проведена с применением специальных скребков и ершей.

5.10 Качество очистки контролируют посредством телеинспекции. По окончании очистки несущего каркаса должен быть составлен акт по форме, приведенной в приложении Б.

5.11 Дефекты, не подлежащие устранению очисткой (например, сварочные выступы), должны быть удалены вырезкой катушки с последующей вваркой новой катушки.

6 Технология производства работ

6.1 Санацию предусматривают отдельными участками, длину которых принимают в зависимости от длины поставляемого рукава с учетом 4.1.8 и 4.1.9.

Санацию проводят при положительной температуре наружного воздуха. При отрицательной температуре наружного воздуха санацию проводят с применением специальных отапливаемых модулей (палаток), а рукав хранят при температуре не менее 18 °C в течение 48 ч перед монтажом.

6.2 Работы, связанные с протягиванием рукава, следует осуществлять с учетом требований документации предприятия-изготовителя.

6.3 Технология производства работ приведена в приложении В.

6.4 До подачи давления в рукав необходимо начать регистрацию данных (запись в реальном времени) с помощью автоматизированного комплекса для санации.

6.5 Заглушки с патрубками должны быть очищены перед установкой посредством устранения смолистых остатков или острых заусенцев.

6.6 Лампы УФ-излучателя перед каждым процессом отверждения должны быть визуально проверены и очищены (устранены отпечатки пальцев, пыли и т. п.).

6.7 При загрязнении внутренней полости санированного газопровода ее очищают продувкой воздухом давлением 0,3 МПа.

6.8 Тип УФ-излучателя и режим его перемещения по санируемому газопроводу определяют в соответствии с эксплуатационным документом на рукав.

7 Документация

По итогам проведенных работ по санации должен быть составлен протокол (см. приложение Г), содержащий следующие данные:

- серийный (заводской) номер рукава;

- внутренний диаметр несущего каркаса;

- номинальный наружный диаметр, длину и толщину стенки используемого рукава;

- данные о температуре внутри газопровода и/или рукава и температурных условиях окружающей среды;

- мощность ламп;

- время работы УФ-излучателя.

Протокол регистрации данных следует хранить в составе исполнительной документации.

8

ГОСТ Р 71546—2024

8 Требования безопасности

8.1 При выполнении работ по санации газопровода, а также при эксплуатации санированного газопровода соблюдают требования безопасности, установленные в [5] и [8], Федеральном законе [9], правилах [10] и [11], Федеральных нормах и правилах [12], ГОСТ 12.1.004 и СП 12-136-2002.

8.2 При производстве строительно-монтажных работ и утилизации твердых и жидких отходов, удаленных из газопровода во время очистки, следует соблюдать положения действующего законодательства Российской Федерации, нормативных правовых актов Российской Федерации и субъектов Российской Федерации в области охраны окружающей среды.

8.3 На строительных площадках следует соблюдать требования электробезопасности, установленные в правилах [13].

8.4 Санация газопроводов должна выполняться персоналом, обученным технологии выполнения работ и обеспеченным средствами индивидуальной защиты.

9 Контроль качества

9.1 В процессе санации газопроводов должен осуществляться строительный контроль и государственный строительный надзор в соответствии с Градостроительным кодексом [3], СП 62.13330.2011, а также авторский надзор в соответствии с СП 246.1325800.2016.

9.2 Верификацию материалов следует проводить в соответствии с ГОСТ 24297.

При верификации материалов следует осуществлять проверку:

- комплектности сопроводительной документации, удостоверяющей качество продукции с регистрацией в журнале верификации;

- внешний вид продукции (включая состояние поверхности, упаковку, маркировку, наличие механических и прочих повреждений).

9.3 Эксплуатационная документация на рукав должна содержать информацию в соответствии с ГОСТ Р 2.601—2019 (пункт 4.13), а также следующие характеристики рукава:

- наименование предприятия-изготовителя;

- дату изготовления;

- серийный (заводской) номер;

- номинальный наружный диаметр;

- рабочее давление;

- толщину стенки;

- длину;

- обозначение среды «Для природного газа по ГОСТ 5542».

9.4 Эксплуатационная документация на соединительные детали должна содержать следующие характеристики:

- наименование предприятия-изготовителя;

- дату изготовления;

- серийный (заводской) номер;

- присоединительные размеры;

- обозначение среды «Для природного газа по ГОСТ 5542».

9.5 Эксплуатационная документация на герметизирующий состав должна содержать следующие характеристики:

- предприятие-изготовитель;

- жизнеспособность;

- вязкость;

- обозначение среды «Для природного газа по ГОСТ 5542».

9.6 Лампы УФ-излучателя подлежат замене или проверке на интенсивность по истечении первых 400 ч и далее каждые 150 ч.

Проверка на интенсивность ламп УФ-излучателя должна выполняться предприятием-изготовителем путем сравнения характеристик с эталонной лампой. По результатам сравнения для каждой лампы должен быть составлен акт, содержащий следующие данные:

- серийный (заводской) номер лампы УФ-излучателя;

- дату первого использования;

- часы работы с момента начала эксплуатации лампы;

9

ГОСТ Р 71546—2024

- даты проведенных проверок;

- параметры эталонного источника УФ-излучения;

- полученные значения по результатам сравнения;

- интенсивность работы лампы УФ-излучателя относительно эталонной лампы (в процентах).

В случае выявления снижения интенсивности излучения лампы по результатам сравнения более чем на 30 % по отношению к эталонной, следует провести ее замену.

9.7 Перед отверждением рукава следует провести инструментальный контроль кольцевого зазора.

Кольцевой зазор проверяют инструментально с торцов катушки для санации или фланцевого адаптера на соответствие положениям 4.1.6.

9.8 При обнаружении превышений значений кольцевого зазора допусков, указанных в эксплуатационной документации на рукав, необходимо проверить:

- величину давления воздуха в компрессоре и при необходимости отрегулировать его величину в соответствии с рекомендациями предприятия — изготовителя рукава;

- исправность компрессора и при необходимости заменить его.

9.9 После инструментального контроля кольцевого зазора и устранения дефектов (при их наличии) следует провести визуальный контроль отсутствия повреждений внутри рукава по всей его длине с помощью видеокамеры УФ-излучателя при его перемещении в стартовый котлован (с выключенными лампами).

В случае выявления повреждений рукава следует обратиться к предприятию-изготовителю для оценки возможности дальнейшего отверждения или необходимости гарантийной замены.

9.10 Отверждение рукава следует выполнять после проведения визуального контроля в соответствии с 9.7—9.9 и устранения дефектов (при их выявлении).

9.11 Наличие дефектов в виде разрывов, расслоений, вздутий и посторонних включений после отверждения проверяется с использованием оборудования для телеинспекции.

При обнаружении неполного отверждения рукава следует проверить исправность ламп, скорость движения и световой режим УФ излучателя (временные интервалы вспышек и угасания, мощность ламп), рекомендованные предприятием — изготовителем рукава.

В случае если оборудование исправно и все параметры, рекомендованные предприятием-изготовителем, были соблюдены, а отверждения рукава не произошло, следует обратиться к предприятию — изготовителю рукава для получения дальнейших рекомендаций.

9.12 После отверждения следует проводить отбор образцов. В качестве образца рекомендуется вырезать часть выступающего из санированного газопровода или адаптера отвердевшего рукава (труба круглого сечения длиной не менее 0,5 м). Допускается брать образец меньшего размера (длина не менее 0,4 м) для проведения испытания на ползучесть и на прочность при сжатии.

9.13 Образец должен иметь следующую маркировку:

- название стройплощадки;

- дату взятия образца;

- номер котлована и ремонтируемого участка;

- подпись представителя заказчика и подрядчика.

9.14 Образец следует поместить в не пропускающую стирол и ультрафиолетовое излучение упаковку сразу же после нанесения маркировки и отправить на испытания.

9.15 Образец должен быть испытан:

- на трехточечный изгиб по ГОСТ Р 56805 и ГОСТ 33344;

- прочность при сжатии согласно ГОСТ 33519;

- плотность рукава по ГОСТ 15139.

9.16 Образец допускается дополнительно испытывать:

- на ползучесть по ГОСТ Р 57714;

- на остаточное содержание стирола по ГОСТ 33497;

- дифференциальной сканирующей калориметрией по ГОСТ Р 55134 и ГОСТ Р 57687;

- спектральным анализом: определяет качественный состав использованной смолы;

- на определение содержания наполнителей при помощи метода кальцинации.

9.17 Испытания в соответствии с 9.15, 9.16 проводят на соответствие показателям, установленным в эксплуатационных документах на рукав. В случае если образец не прошел испытания, участок санированного газопровода подлежит перекладке.

10

ГОСТ Р 71546—2024

10 Испытания

10.1 Санированный газопровод должен подвергаться испытаниям давлением по нормам, установленным СП 62.13330.2011 с учетом 10.2.

10.2 Испытания санированных газопроводов на герметичность должны проводиться в соответствии с проектом производства работ после испытаний отобранных образцов. Испытания проводятся путем подачи в санированный газопровод сжатого воздуха и созданием в нем испытательного давления.

11 Ввод в эксплуатацию

11.1 Ввод в эксплуатацию санированного газопровода должен проводиться в соответствии с ГОСТ 34741.

Приемку санированного газопровода должны осуществлять в соответствии с Техническим регламентом [1] и оформлять актом приемки (см. приложение Д).

11.2 Лица, выполняющие работы по врезке и пуску газа, должны:

- знать состав и последовательность выполнения технологических операций;

- до начала газоопасных работ пройти инструктаж о мерах безопасности и обучение по использованию (применению) средств индивидуальной защиты.

11.3 Работники, допущенные к выполнению работ по врезке и пуску газа в соответствии с ГОСТ 34741-2021 (подраздел 5.2), при выполнении работ должны руководствоваться технологической документацией, производственными инструкциями и инструкциями по охране труда.

11.4 Присоединение (врезку) санированного газопровода к действующему полиэтиленовому газопроводу выполняют с использованием неразъемных соединений «полиэтилен-сталь», к действующему стальному газопроводу — с помощью приварки стальных катушек.

11.5 Сведения о проведении санации участка газопровода рукавом вносят в эксплуатационный паспорт газопровода с соответствующими отметками в исполнительной документации.

12 Эксплуатация

12.1 Эксплуатацию санированного газопровода осуществляют в соответствии с ГОСТ 34741 по нормам для стальных газопроводов.

12.2 Эксплуатацию средств электрохимической защиты следует осуществлять в соответствии с ГОСТ 34741.

12.3 Ремонт повреждений санированного газопровода осуществляется путем замены дефектного участка в следующем порядке:

- вырезают катушку необходимой длины;

- обрезают санированный газопровод на 0,1 м внутрь несущего каркаса;

- наносят герметизирующий состав шириной 0,1 м (по 0,05 м в обе стороны от срезанной кромки санированного газопровода) и толщиной 0,003 м;

- устанавливают во внутреннюю полость санированного газопровода резиновый уплотнитель на расстоянии не менее 0,05 м от его края;

- устанавливают поверх резинового уплотнителя распирающие стальные хомуты;

- приваривают стальную катушку;

- выполняют изоляцию катушки и сварных швов по ГОСТ 9.602.

12.4 При ремонте/восстановлении защитного покрытия санированного газопровода применяют «холодный» способ его нанесения (без применения открытого огня).

12.5 Устранение закупорок санированных газопроводов может проводиться путем отогрева снаружи места закупорки в предварительно разработанном шурфе или траншее горячим паром или инфракрасными горелками через слой песка толщиной 0,2 м. Применение открытого огня для отогрева санированных газопроводов запрещается.

12.6 Устранение закупорок санированных газопроводов, не поддающихся растворению (грунт, песок, строительный мусор, сварочный грат, инструмент и т. п.), выполняют демонтажом катушки и врезкой новой в соответствии с 12.3 или перекладкой участка санированного газопровода.

11

ГОСТ Р 71546—2024

Приложение А (рекомендуемое) Форма акта проведения работ по телеинспекции участка газопровода

Акт N°____ проведения работ по телеинспекции участка газопровода (наименование газораспределительной/эксплуатационной организации) Организация — производитель работ_________________________________________________________________ Дата обследования «____»20___г.

От км/пикет до км/пикет

Длина участка_____________________________________________________________________________________ Диаметр трубы__________________________________________________________________________________ Рабочее давление, МПа_____________________________________________________________________________ 1 Средства измерения

Наименование прибора | Модель прибора | Назначение прибора | Номер и дата свидетельства о поверке (калибровке) |

2 В результате обследования выявлены/не выявлены дефекты*

(нужное подчеркнуть)

* В случае выявления дефектов следует описать характер, местоположение (расстояние от стартового котлована), а также их размер.

3 Приложение: эскиз/фотоматериалы дефектов Акт составил (должность) (подпись) (инициалы, фамилия)

«______»20____г.

Представитель газораспределительной/эксплуатационной организации

(должность) (подпись) (инициалы, фамилия)

«______»20____Г.

Производитель работ

(должность) (подпись) (инициалы, фамилия)

«______»20____Г.

12

ГОСТ Р 71546—2024

Приложение Б (рекомендуемое)

Форма акта очистки внутренней полости реконструируемого газопровода

Акт №___ очистки внутренней полости реконструируемого газопровода «_____»20____г.

Комиссия в составе: председателя комиссии:________________________________________________________________________________ (должность, организация, инициалы, фамилия) членов комиссии:______________________________________________________________________________________ (должность, организация, инициалы, фамилия)

Очистка внутренней полости газопровода диаметром мм произведена на участке от

до общей протяженностью м.

Очистка выполнена_________________________________________________________________________________

(продувкой воздухом/протягиванием очистного устройства*)

в соответствии с требованиями, (указать нормативный документ)

проекта организации строительства, проекта производства работ, специальной рабочей инструкции, согласован

ной и утвержденной «____»20___г.

* При очистке внутренней полости протягиванием очистного устройства следует указать тип очистного устройства. Очистка внутренней полости газопровода производилась до выхода

(струи незагрязненного воздуха и/или очистного устройства)

Заключение комиссии:

Очистка внутренней полости газопровода произведена/не произведена в соответствии с нормативными требованиями, (нужное подчеркнуть)

Акт составил

(должность)

«______»20____г.

Председатель комиссии

(должность)

«______»20____г.

(подпись)

(подпись)

(инициалы, фамилия)

(инициалы, фамилия)

Представитель газораспределительной/эксплуатационной организации

(должность)

«_____»20____г.

Производитель работ

(должность)

«______»20____г.

(подпись)

(подпись)

(инициалы, фамилия)

(инициалы, фамилия)

13

ГОСТ Р 71546—2024

Приложение В (рекомендуемое)

Технология производства работ

В.1 Санацию выполняют в следующей последовательности:

- установка у стартового котлована ящика с рукавом;

- с помощью гибкой штанги производят протаскивание тягового каната в несущем каркасе;

- присоединение скользящей пленки к лебедке и протягивание ее внутрь полости несущего каркаса к стартовому котловану;

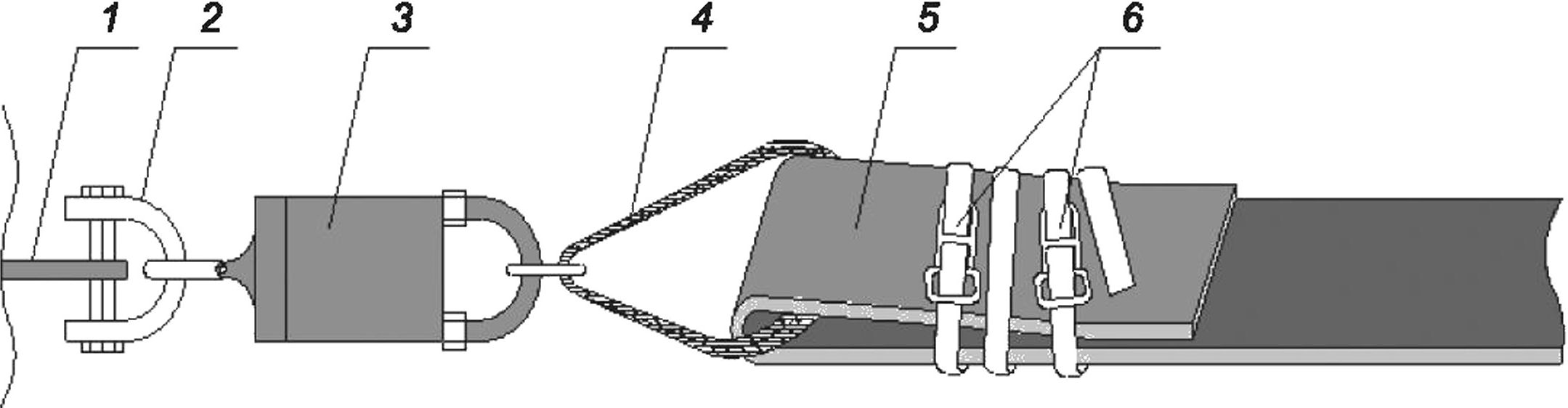

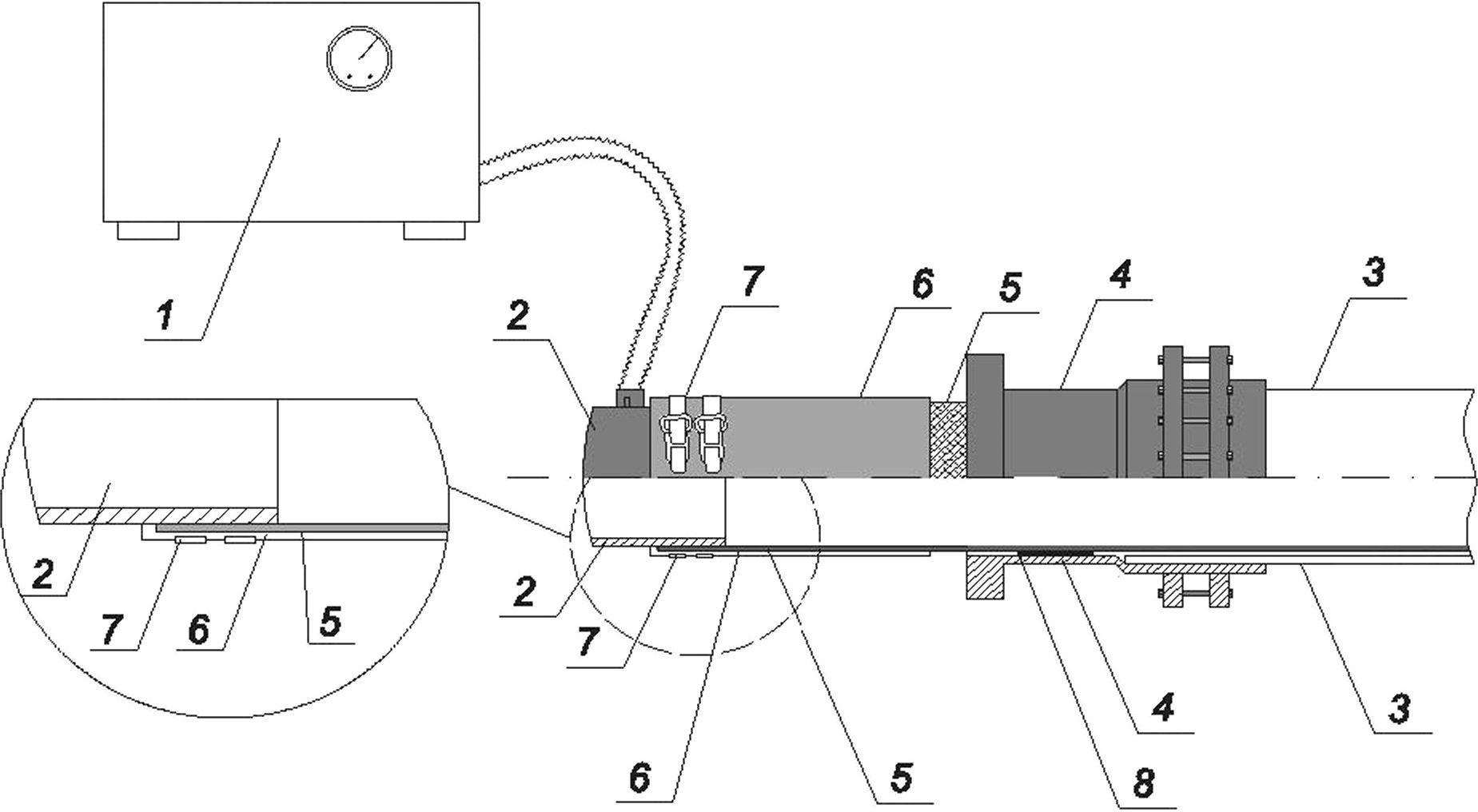

- соединение в стартовом котловане тягового каната лебедки с рукавом при помощи фиксирующего ремня (схема узла соединения приведена на рисунке В.1);

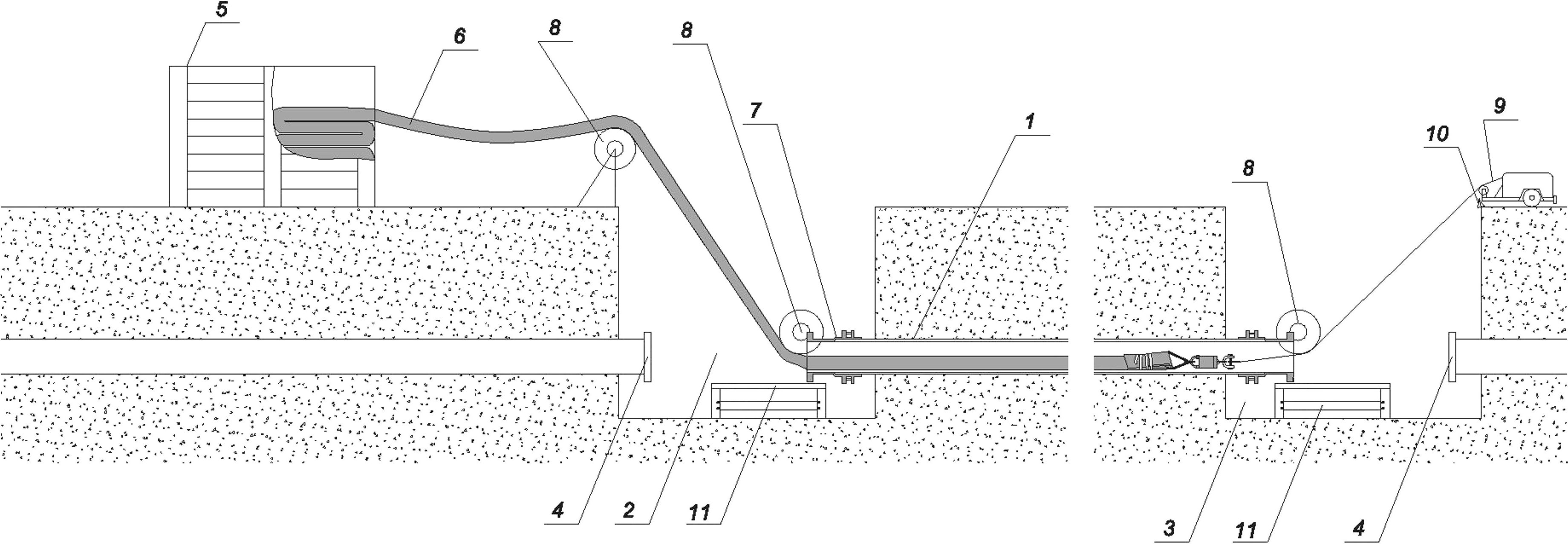

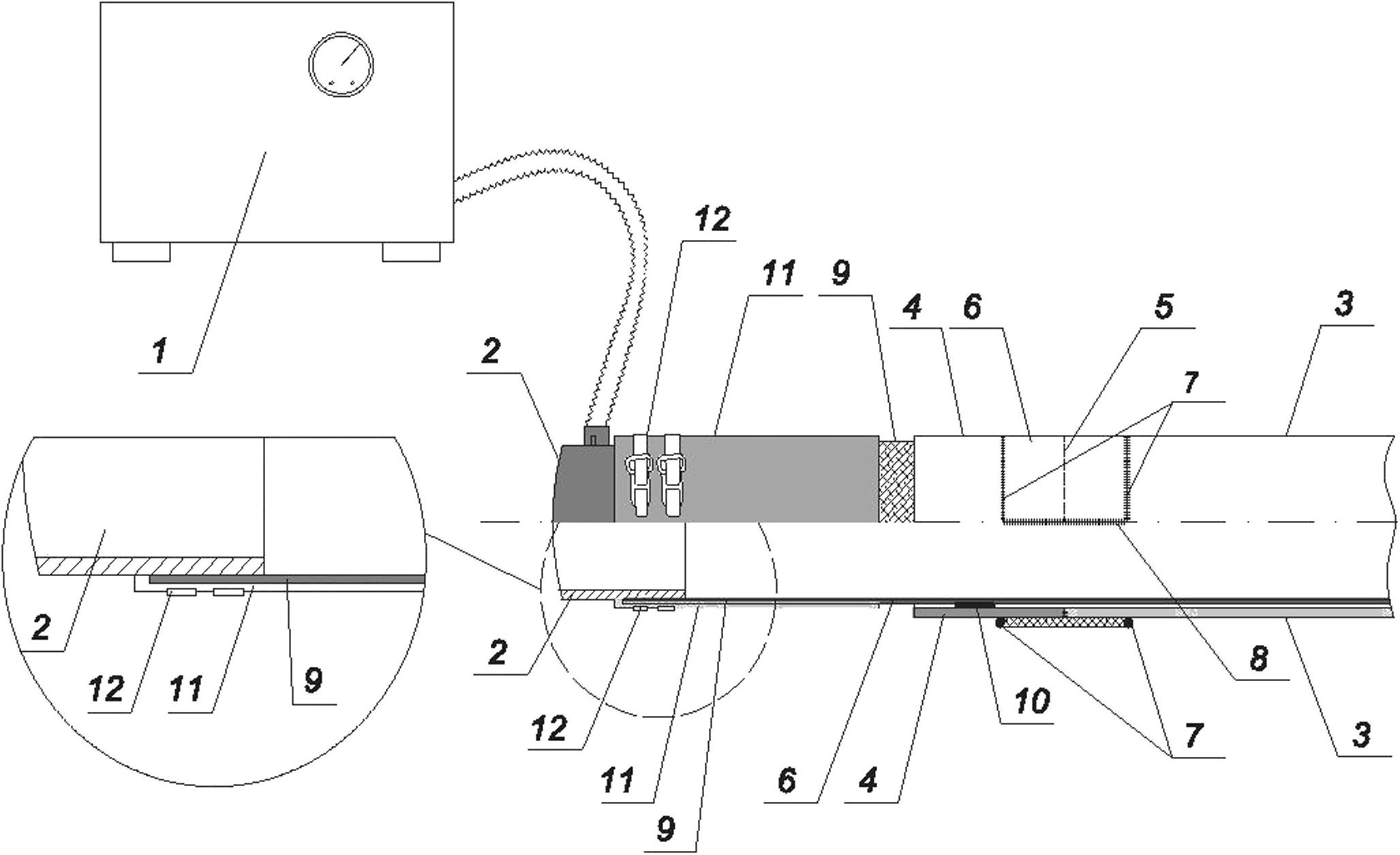

- протяжка рукава в приемный котлован со скоростью не более 5 м/мин (схема протяжки рукава приведена на рисунке В.2, с использованием конвейерной ленты — на рисунке В.З);

- снятие тягового усилия с рукава и демонтаж фиксирующего ремня;

- обрезка скользящей пленки на 0,5 м внутрь катушки для санации (фланцевого адаптера) путем приподнимания рукава, а затем удаление обрезанной части. При санации газопроводов номинальным наружным диаметром до 300 мм допускается уменьшать расстояние для обрезки пленки до 0,25 м;

- обрезка светозащитной пленки рукава радиально на 0,5 м внутрь фланцевого адаптера (катушки для санации) и подтягивание ее до края фланцевого адаптера (катушки для санации);

- нанесение герметизирующего состава, приподнимая рукав, шириной 0,1 м и толщиной 3 мм по всей внутренней окружности фланцевого адаптера (катушки для санации) на расстоянии не менее 0,3 м от края фланцевого адаптера (катушки для санации) и возвращение рукава в исходное положение;

1 — тяговый канат; 2 — серьга (скоба); 3 — вертлюжное устройство; 4 — тяговый ремень; 5 — рукав;

6 — фиксирующие ремни

Рисунок В.1 — Схема узла соединения рабочего тягового каната лебедки с фиксирующим ремнем рукава

14

1 — несущий каркас; 2 — стартовый котлован; 3 — приемный котлован; 4 — заглушка; 5 — транспортировочный короб; б — рукав;

7 — фланцевый адаптер; 8 — опорные ролики; 9 — лебедка; 10 — устройство дополнительного фиксирования; 11 — опорная конструкция (лавка)

Рисунок В.2 — Схема протяжки рукава

ГОСТ Р 71546—2024

ГОСТ Р 71546—2024

1 — несущий каркас; 2 — стартовый котлован; 3 — приемный котлован; 4 — заглушка; 5— транспортировочный короб; б — конвейерная лента; 7 — рукав; 8 — фланцевый адаптер; 9 — опорные ролики; 10— лебедка; 11 — устройство дополнительного фиксирования; 12 — опорная конструкция (лавка)

Рисунок В.З — Схема протяжки рукава при помощи конвейерной ленты

ГОСТ Р 71546—2024

- обрезка рукава и выкладка его технологического запаса (не менее 1,5 м) в стартовом и приемном котлованах по оси газопровода. Концы рукава должны быть расположены в середине траншеи;

- подтянутую к краю фланцевого адаптера (катушки для санации) светозащитную пленку рукава следует разрезать вдоль и поместить поверх рукава для защиты от ультрафиолетового излучения;

- крепление заглушек с патрубками к началу и концу рукава со стороны стартового и приемного котлованов. Для фиксации заглушки с патрубком следует использовать не менее двух фиксирующих ремней или полос из нержавеющей стали с пределом прочности более 3 т. Заглушка с патрубком должна быть расположена на расстоянии, обеспечивающем прилегание рукава без образования складок;

- накрытие рукава обрезанным технологическим тканевым шлангом на расстоянии от 0,03 до 0,05 м включительно перед фланцевым адаптером (катушкой для санации). Не допускается присоединение технологического тканевого шланга к заглушке с патрубком;

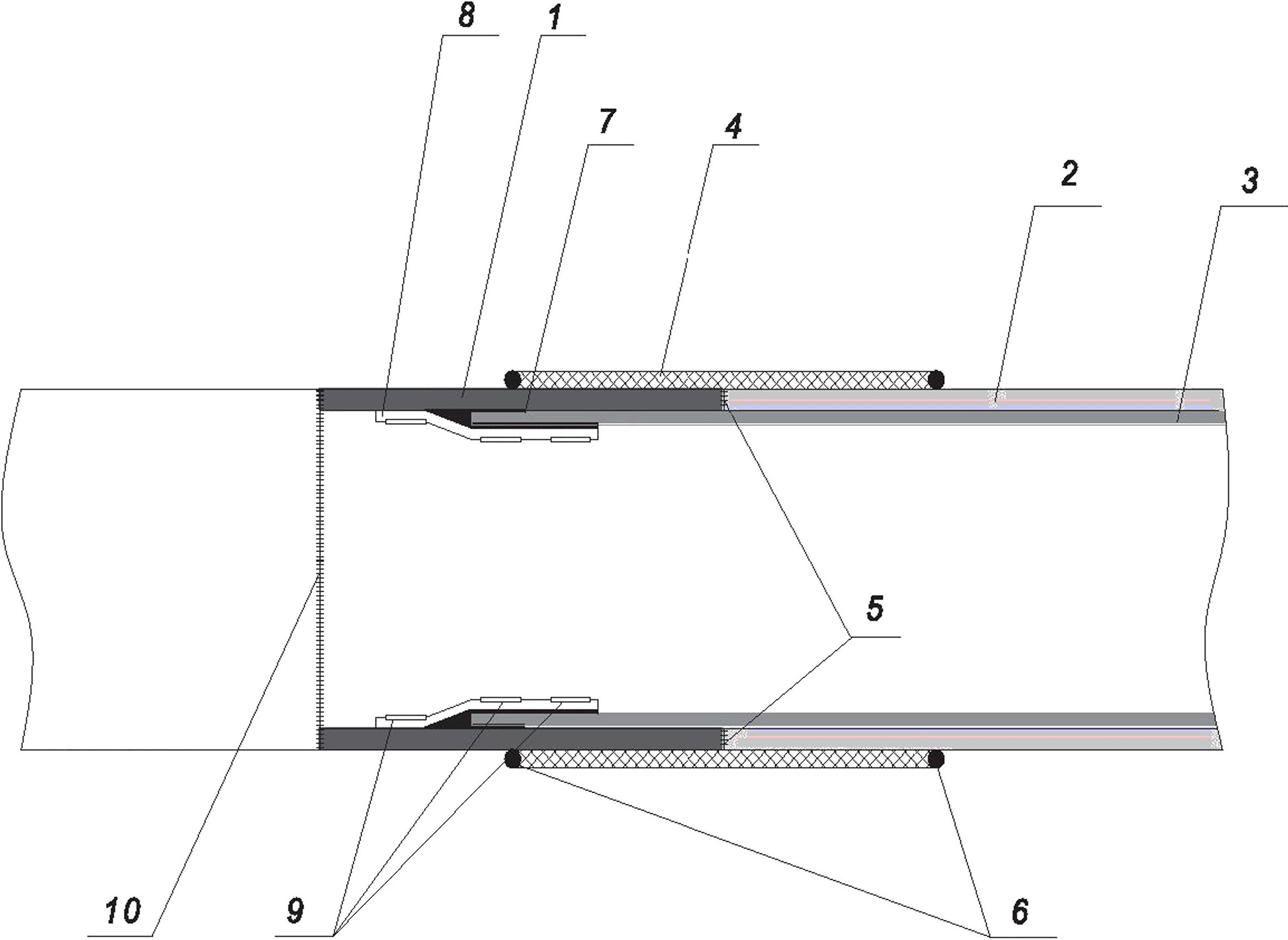

- присоединение к заглушке с патрубком со стороны приемного котлована компрессора и подача воздуха давлением в соответствии с рекомендациями предприятия-изготовителя для обеспечения прилегания рукава к стенкам катушки для санации или фланцевого адаптера. Схема присоединения приведена на рисунке В.4 [при использовании фланцевого адаптера — а) и при вварке катушки для санации — б)];

- со стороны приемного котлована установка УФ-излучателя в полость рукава с постепенным снижением давления воздуха внутри рукава. УФ-излучатель должен быть установлен по центру сечения несущего каркаса. Допускается использовать воздушный шлюз в соответствии с 4.3.4. При использовании воздушного шлюза его необходимо разместить над защитной пленкой рукава и закрепить фиксирующими ремнями;

- со стороны приемного котлована крепление заглушки с патрубком к концу рукава и фиксация на заглушке с патрубком троса для протягивания УФ-излучателя;

- инструментальный контроль кольцевого зазора в соответствии с 9.7—9.8 и устранение дефектов (при их наличии);

- протяжка УФ-излучателя (с выключенными лампами) с помощью троса лебедки к стартовому котловану с осуществлением визуального контроля отсутствия повреждений внутри рукава по всей его длине в соответствии с 9.9;

- отверждение рукава при протягивании УФ-излучателя. При протяжке необходимо обеспечивать поддержание давления воздуха, а также скорость и интервалы включения ламп УФ-излучателя, рекомендованные предприятием — изготовителем рукава. При отверждении следует проводить замер температуры непосредственно на внешней поверхности рукава (под пленкой для защиты от ультрафиолетового излучения) со стороны стартового и приемного котлована. При температуре на внешней поверхности рукава выше 60 °C следует использовать воздухоохладитель, устанавливаемый после компрессора;

а) при использовании фланцевого адаптера

1 — компрессор; 2 — заглушка с патрубком; 3 — несущий каркас; 4 — фланцевый адаптер;

5 — рукав; 6 — защитная пленка рукава; 7 — фиксирующие ремни; 8 — герметизирующий слой

Рисунок В.4 — Схема присоединения рукава с заглушкой с патрубком, лист 1

17

ГОСТ Р 71546—2024

б) при вварке катушки для санации

1 — компрессор; 2 — заглушка с патрубком; 3 — несущий каркас; 4 — катушка для санации;

5 — сварной стык газопровода, требующий усиления; 6 — полумуфта; 7 — кольцевые швы;

8 — продольный шов на муфте; 9 — рукав; 10 — герметизирующий состав; 11 — защитная пленка рукава;

12— фиксирующие ремни

Рисунок В.4, лист 2

- после окончания процесса отверждения УФ-излучатель протягивается в обратном направлении и осуществляется контроль качества работ в соответствии с 9.11;

- проверка герметичности рукава в соответствии с разделом 10;

- снятие заглушек с патрубками;

- обрезка краев отвердевшего рукава внутрь на 0,1 м от конца фланцевого адаптера (катушки для санации);

- нанесение герметизирующего состава шириной 0,1 м (по 0,05 м в обе стороны от срезанной кромки рукава) и толщиной 3 мм;

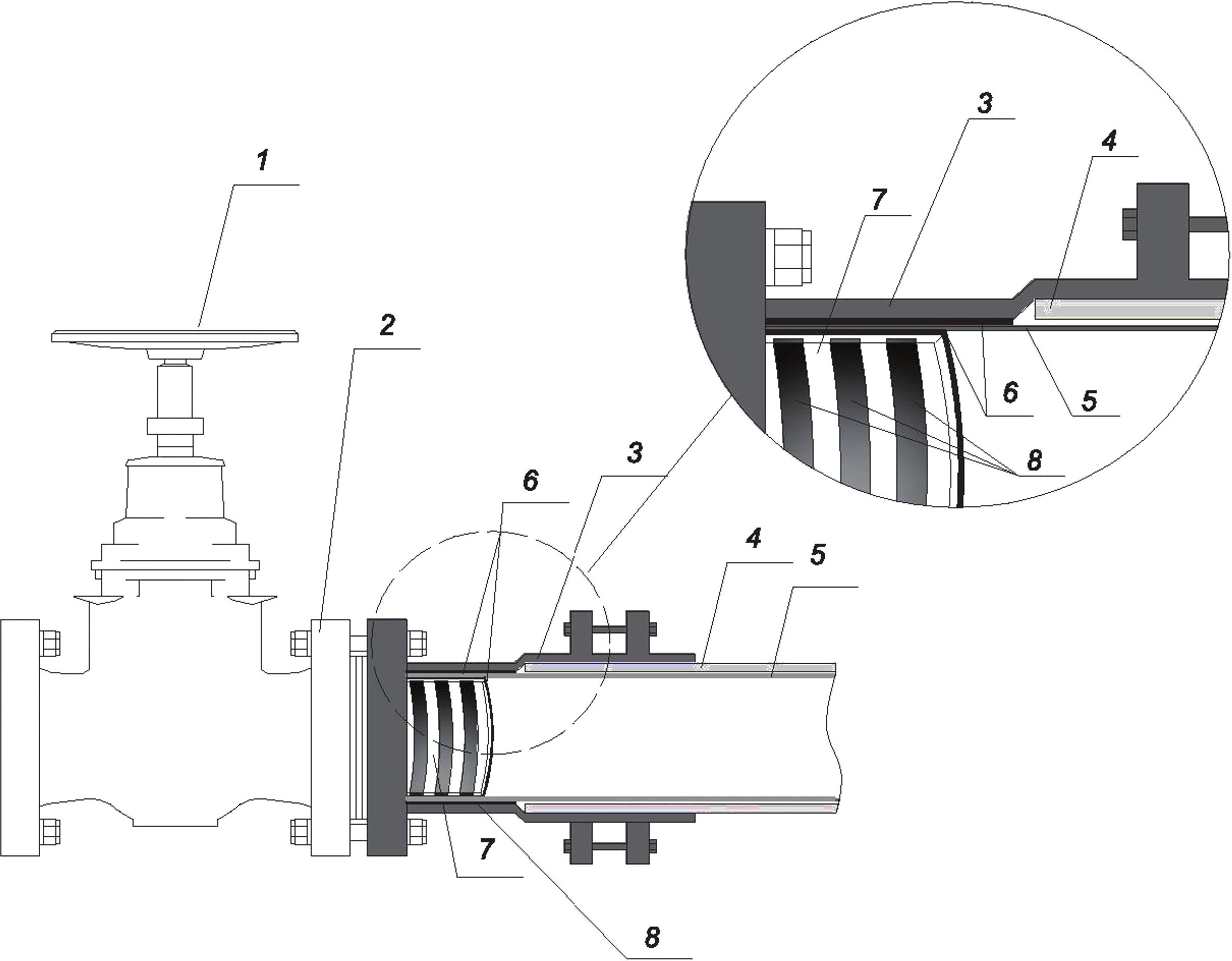

- присоединение санированного газопровода к действующему посредством сварного (схема приведена на рисунке В.5) или фланцевого соединения с использованием технического устройства (схема приведена на рисунке В.6). В место присоединения отвержденного рукава с фланцевым адаптером (катушкой для санации) устанавливается резиновый уплотнитель, фиксирующийся в теле трубы распирающими стальными хомутами;

- изоляция катушки для санации (фланцевого адаптера) и сварных швов в соответствии с ГОСТ 9.602;

- включение установок электрохимической защиты (при наличии).

18

ГОСТ Р 71546—2024

7 — катушка для санации; 2— несущий каркас; 3— рукав; 4 — предохранительная муфта;

5 — сварной стык газопровода, требующий усиления; 6— кольцевые швы; 7 — герметизирующий слой;

8 — резиновая прокладка; 9 — стальные распирающие хомуты;

10 — сварной шов санированного и действующего стального газопровода

Рисунок В.5 — Схема присоединения санированного и действующего стального газопровода посредством сварного соединения

19

ГОСТ Р 71546—2024

1 — кран; 2 — фланцевое соединение; 3 — фланцевый адаптер; 4 — несущий каркас; 5 — рукав;

6 — специальный герметизирующий слой; 7 — резиновая прокладка; 8 — стальные распирающие хомуты

Рисунок В.6 — Схема присоединения санированного и действующего стального газопровода посредством фланцевого соединения с использованием технического устройства

20

ГОСТ Р 71546—2024

Приложение Г (рекомендуемое)

Форма протокола регистрации данных по итогам проведенных работ по санации

Протокол N° регистрации данных по итогам проведенных работ по санации

(наименование и адрес объекта)

«______»20____г.

Наименование показателя | Значение показателя |

Серийный (заводской) номер рукава | |

Внутренний диаметр несущего каркаса, мм | |

Номинальный наружный диаметр, мм | |

Длина рукава, м | |

Толщина стенки рукава, мм | |

Диапазон температур внутри газопровода, °C | |

Диапазон температур окружающей среды, °C | |

Суммарная мощность ламп, Вт | |

Время работы УФ-излучателя, ч |

Представитель газораспределительной/эксплуатационной организации

(должность) (подпись) (инициалы, фамилия)

«______»20____г.

Производитель работ

(должность) (подпись) (инициалы, фамилия)

«_____»20____г.

21

ГОСТ Р 71546—2024

Приложение Д (рекомендуемое)

Форма акта приемки законченного строительством объекта сети газораспределения

Акт N°________ приемки законченного строительством объекта сети газораспределения (наименование и адрес объекта) «______»20____Г.

Приемочная комиссия в составе: представителя заказчика или застройщика________________________________________________________________ (должность, инициалы, фамилия) представителей проектной организации__________________________________________________________________ (должность, инициалы, фамилия) представителей газораспределительной/эксплуатационной организации (должность, инициалы, фамилия) составили акт о нижеследующем: 1. Генеральным подрядчиком___________________________________________________________________________ (наименование организации) предъявлен к приемке законченный строительством_____________________________________________________ (наименование объекта)

На законченном строительством объекте_________________________________________________________________

(наименование объекта) субподрядными организациями_______________________________________________________________________

(наименования организаций) вы полнены следующие работы:_______________________________________________________________________

2. Проектная документация №разработана___________________________________________________ (наименование организации)

3. Строительство (реконструкция) сетей газораспределения осуществлялось в сроки: начало работ, окончание работ (месяц, год) (месяц, год)

4. Документация на законченный строительством объект предъявлена в объеме, предусмотренном нормативными документами:_________________________________________________________________________________________ (указать нормативный документ)

22

ГОСТ Р 71546—2024

Приемочная комиссия рассмотрела представленную документацию, провела внешний осмотр сетей газораспределения, определила соответствие выполненных строительно-монтажных работ проектной документации, провела, при необходимости, дополнительные испытания (кроме зафиксированных в исполнительной документации)

(виды испытаний)

Решение приемочной комиссии:

1. Строительно-монтажные работы выполнены в полном объеме в соответствии с проектной документацией.

2. Предъявленный к приемке объект считать принятым заказчиком вместе с прилагаемой исполнительной документацией с «____»20___г.

ОБЪЕКТ СДАЛ

представитель подрядчика

(должность)

(подпись)

(инициалы, фамилия)

м.п.

ОБЪЕКТ ПРИНЯЛ

представитель заказчика/застройщика

(должность)

(подпись)

(инициалы, фамилия)

М.П.

представитель проектной организации

(должность)

(подпись)

(инициалы, фамилия)

М.П.

представитель газораспределительной/эксплуатационной организации

(должность)

(подпись)

(инициалы, фамилия)

М.П.

Примечание — Перечень органов надзора, принимающих участие в приемочной комиссии, уточняется в зависимости от вида объектов капитального строительства.

23

ГОСТ Р 71546—2024

Библиография

[1] Технический регламент «О безопасности сетей газораспределения и газопотребления» (утвержден постановлением Правительства Российской Федерации от 29 октября 2010 г. № 870)

[2] Федеральный закон от 30 декабря 2009 г. № 384-ФЗ «Технический регламент о безопасности зданий и сооружений»

[3] Градостроительный кодекс Российской Федерации от 29 декабря 2004 г. № 190-ФЗ

[4] Федеральный закон от 21 июля 1997 г. № 116-ФЗ «О промышленной безопасности опасных производствен

ных объектов»

[5] Строительные нормы и правила Безопасность труда в строительстве. Часть 2. Строительное производ-СНиП 12-04-2002 ство

[6] Федеральный закон от 26 июня 2008 г. № 102-ФЗ «Об обеспечении единства измерений»

[7] «Порядок проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке» (утвержден приказом Минпромторга России от 31 июля 2020 г. № 2510)

[8] Строительные нормы и правила Безопасность труда в строительстве. Часть 1. Общие требования СНиП 12-03-2001

[9] Федеральный закон от 22 июля 2008 г. № 123-ФЗ «Технический регламент о требованиях пожарной безопасности»

[10] «Правила противопожарного режима в Российской Федерации» (утверждены постановлением Правительства Российской Федерации от 16 сентября 2020 г. № 1479)

[11] «Правила по охране труда при строительстве, реконструкции и ремонте» (утверждены приказом Минтруда России от 11 декабря 2020 г. № 883н)

[12] Федеральные нормы и правила в области промышленной безопасности «Правила безопасности сетей газораспределения и газопотребления» (утверждены приказом Федеральной службы по экологическому, технологическому и атомному надзору от 15 декабря 2020 г. № 531)

[13] «Правила по охране труда при эксплуатации электроустановок» (утверждены приказом Минтруда России от 15 декабря 2020 г. № 903н)

УДК 662.767:006.354

ОКС 23.040

Ключевые слова: газораспределительная система; сеть газораспределения; газопроводы; санация; рукав, армированный стеклопластиковым волокном

Редактор Е.Ю. Митрофанова

Технический редактор И.Е. Черепкова

Корректор Е.Д- Дульнева

Компьютерная верстка Е.А. Кондрашовой

Сдано в набор 01.08.2024. Подписано в печать 08.08.2024. Формат 60x847s. Гарнитура Ариал.

Усл. печ. л. 3,26. Уч.-изд. л. 2,71.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.