ГОСТ Р 56277-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ И ФИТИНГИ КОМПОЗИТНЫЕ ПОЛИМЕРНЫЕ ДЛЯ ВНУТРИПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ

Технические условия

Polymer composite pipes and fittings for intrafield pipelines. Specifications

ОКС 23.040.20

23.040.45

ОКП 225800

22 9641

Дата введения 2016-01-01

Предисловие

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 497 "Композиты, конструкции и изделия из них"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 ноября 2014 г. N 1875-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные композитные трубы и фитинги, предназначенные для подземных и надземных внутрипромысловых трубопроводов нефтяной и газовой промышленности (далее - трубы и фитинги), транспортирующих нефть, в том числе высокообводненную, нефтегазоводяные смеси и эмульсии, нефтепродукты, сточные промысловые воды, попутный нефтяной газ, газовый конденсат и другие коррозионные среды с содержанием сероводорода, углекислого газа, серы, солей, свободного кислорода, механических примесей, эксплуатируемые при рабочем давлении до 4 МПа и при рабочей температуре от минус 65°С до плюс 90°С.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.004-74 Респираторы фильтрующие противогазовые РПГ-67. Технические условия

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.068-79 Система стандартов безопасности труда. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 17.4.3.04-85 Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 5378-88 Угломеры с нониусом. Технические условия

ГОСТ 7470-92 Глубиномеры микрометрические. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7661-67 Глубиномеры индикаторные. Технические условия

ГОСТ 9078-84 Поддоны плоские. Общие технические условия

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 15975-70 Вазелин кремнийорганический марки КВ-3/10Э. Технические условия

ГОСТ 20010-93 Перчатки резиновые технические. Технические условия

ГОСТ 22235-2010 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30402-96 Материалы строительные. Метод испытания на воспламеняемость

ГОСТ 32652-2014 (ISO 1172:1996) Композиты полимерные. Препреги, премиксы и слоистые материалы. Определение содержания стекловолокна и минеральных наполнителей. Методы сжигания

ГОСТ 32794-2014 (ISO 472:1999) Композиты полимерные. Термины и определения

ГОСТ Р 12.1.019-2009 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р ИСО 3126-2007 Трубопроводы из пластмасс. Пластмассовые элементы трубопровода. Определение размеров

ГОСТ Р 52108-2003 Ресурсосбережение. Обращение с отходами. Основные положения

ГОСТ Р 54559-2011 Трубы и детали трубопроводов из реактопластов, армированных волокном. Термины и определения

ГОСТ Р 55135-2012 (ИСО 11357-2:1999) Пластмассы. Дифференциальная сканирующая калориметрия (ДСК). Часть 2. Определение температуры стеклования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 32794, ГОСТ Р 54559, а также следующий термин с соответствующим определением:

3.1 переходная деталь: Элементы трубопроводов, устанавливаемые в местах переходов с композитных труб на металлические трубы или металлические фитинги.

4 Классификация, основные параметры и размеры

4.1 Классификация

4.1.1 Настоящий стандарт устанавливает классификацию труб и фитингов по следующим основным признакам:

- исполнение;

- материал армирующего наполнителя полимерного композита.

4.1.2 В зависимости от исполнения трубы и фитинги подразделяют на:

- О - однослойные;

- М - многослойные.

4.1.3 В зависимости от материала армирующего наполнителя полимерного композита трубы и фитинги подразделяют на:

- СК - стеклокомпозитные;

- БК - базальтокомпозитные.

4.2 Основные параметры и размеры

4.2.1 Для соединения труб, фитингов и переходных деталей используют следующие виды соединений:

- раструбное;

- ниппельное;

- фланцевое.

Общий вид фитингов, переходных деталей и соединений труб приведен на рисунках А.1-А.6 (приложение А).

4.2.2 Трубы изготовляют длиной от 0,5 до 11,0 м и номинальным диаметром от 100 до 450 мм.

4.2.3 Основные размеры многослойных труб должны соответствовать значениям, приведенным в таблице 1.

Таблица 1

Наименование параметра | Номинальный диаметр, мм | ||||||

100 | 160 | 190 | 235 | 285 | 320 | 450 | |

Наружный диаметр ниппельной части трубы | 136 | 203 | 240 | 288 | 342 | 378 | 510 |

Наружный диаметр трубы по раструбу | 165 | 240 | 280 | 340 | 400 | 440 | 580 |

Масса 1 п.м трубы, кг, не более | 7,2 | 13,3 | 16,5 | 24,1 | 31 | 40,5 | 59 |

Предельные отклонения многослойных труб от номинальных размеров должны соответствовать следующим требованиям:

длина, мм |

|

внутренний диаметр, мм |

|

диаметр ниппельной части, мм |

|

наружный диаметр по раструбу, мм |

|

Толщина слоев многослойных труб должна соответствовать значениям, приведенным в таблице 2.

Таблица 2

В миллиметрах

Номинальный диаметр | Толщина слоя, не менее | ||

Внутренний | Герметизирующий | Наружный | |

100 | 3,0 | 0,8 | 5,0 |

160 | 3,5 | 6,0 | |

190 | 4,0 | 6,5 | |

235 | 4,0 | 8,0 | |

285 | 4,5 | 9,0 | |

320 | 4,5 | 10,0 | |

450 | 5,5 | 14,0 | |

4.2.4 Основные размеры однослойных труб должны соответствовать значениям, приведенным в таблице 3.

Таблица 3

Наименование параметра | Номинальный диаметр, мм | ||||||

110 | 160 | 200 | 250 | 300 | 320 | 450 | |

Наружный диаметр ниппельной части | 154 | 200 | 250 | 304 | 354 | 370 | 527 |

Наружный диаметр трубы по раструбу | 152 | 198 | 248 | 302 | 352 | 368 | 525 |

Масса 1 п.м трубы, кг, не более | 7,5 | 10,2-13,6 | 15,7-20,2 | 21,9-28,1 | 30,1 | 32,5 | 60,8 |

Предельные отклонения однослойных труб от номинальных размеров не должны превышать значений, указанных в таблице 4.

Таблица 4

В миллиметрах

Контролируемый размер | Допустимое максимальное отклонение | Допустимое минимальное отклонение |

Длина: | ||

от 1000 до 3000 | +20 | -20 |

от 3000 до 11000 | +50 | -50 |

Внутренний диаметр | +7 | -2 |

Толщина стенки однослойных труб должна соответствовать значениям, приведенным в таблице 5.

Таблица 5

В миллиметрах

Номинальный диаметр | Толщина стенки, не менее |

110 | 5,4 |

160 | 6,0 |

200 | 6,6 |

250 | 8,4 |

300 | 12,0 |

320 | 12,0 |

450 | 13,8 |

4.2.5 По согласованию с заказчиком могут быть изготовлены трубы и фитинги иных размеров, чем указанные в 4.2.2-4.2.4.

4.3 Условное обозначение

Условное обозначение трубы должно включать: наименование вида продукции - "Труба внутрипромысловая", обозначение исполнения в соответствии с 4.1.2, обозначение армирующего наполнителя в соответствии с 4.1.3, значение номинального диаметра, значение рабочего давления, обозначение настоящего стандарта.

Пример условного обозначения внутрипромысловой трубы, многослойной, из стеклокомпозита, на основе эпоксидной смолы, внутренним диаметром 160 мм, работающей под давлением 2 МПа:

Труба внутрипромысловая МСК 160/2 ГОСТ Р

5 Технические требования

5.1 Трубы и фитинги должны соответствовать требованиям настоящего стандарта и изготовляться по конструкторской и технологической документации, утвержденной в установленном порядке.

5.2 Трубы и фитинги изготовляют намоткой стеклянных ровингов (СР) или базальтовых ровингов (БР), пропитанных эпоксидной (Э) смолой.

5.3 Стенки многослойных труб и фитингов состоят из внутреннего, герметизирующего и наружного слоев. Внутренний и наружный слои изготовляют из полимерного композита (стеклокомпозит или базальтокомпозит), герметизирующий - из термопластичных материалов, относительное удлинение при растяжении которых должно быть не менее 60%.

Допускается изготовлять внутренний слой многослойных труб намоткой стеклянных ровингов или базальтовых ровингов, пропитанных композицией эпоксидной и полиэфирной смол.

5.4 Характеристики

5.4.1 Трубы и фитинги должны выдерживать без разрушения и потери герметичности воздействие:

5.4.1.1 Внутреннего избыточного гидравлического давления 1,5PW, где PW - рабочее давление, в течение (10,0+0,5) мин.

5.4.1.2 Внутреннего избыточного гидравлического давления 4PW в течение (25±5) с.

5.4.1.3 Избыточного гидравлического давления 1,5PW, после циклического изгиба трубы.

5.4.1.4 Коррозионной среды при внутреннем давлении 2PW и температуре 80°С.

5.4.1.5 Нагрузок всплытия при рабочем внутреннем гидравлическом давлении.

5.4.2 Разрушающее внутреннее избыточное гидравлическое давление для труб и фитингов должно быть не менее 4,5PW.

5.4.3 Трубы и фитинги должны выдерживать ударные воздействия малой скорости с энергией 5 Дж.

5.4.4 Трубы и фитинги должны выдерживать без разрушения и потери прочности циклические нагрузки внутренним давлением равным удвоенному значению рабочего давления. Количество циклов должно быть не менее 3000, частота циклов - 1 цикл за 4 минуты.

5.4.5 Характеристики пожарной опасности полимерного композитного материала труб и фитингов должны быть, не менее:

- для горючести - Г2;

- для воспламеняемости - В2;

- для дымообразующей способности - Д2;

- для токсичности продуктов горения - Т2.

5.4.6 Средние значения механических характеристик полимерного композита труб и фитингов должны соответствовать требованиям, приведенным в таблице 6.

Таблица 6

Наименование показателя | Значение |

1 Осевой предел прочности, МПа, не менее | 80 |

2 Осевой модуль упругости, ГПа, не менее | 18 |

3 Окружной предел прочности, МПа, не менее | 180 |

4 Окружной модуль упругости, ГПа, не менее | 26 |

5.4.7 Длительная прочность полимерного композита характеризуется коэффициентом снижения прочности, который должен соответствовать следующим требованиям:

- коэффициент снижения прочности при нормальной температуре должен быть не более 1,8;

- коэффициент снижения прочности при температуре 90°С должен быть не более 2,1.

5.4.8 Температура стеклования полимерного композита труб и фитингов должна быть не менее 110°С.

5.4.9 Содержание армирующего наполнителя в полимерном композите труб и фитингов должно составлять от 75% до 83% по массе, объем пустот - не более 3%.

5.4.10 Твердость поверхности труб и деталей трубопроводов должна быть не менее 35 единиц по Барколу.

5.4.11 По согласованию с заказчиком трубы могут быть оснащены устройствами для предотвращения накопления и снятия зарядов статического электричества.

5.4.12 Требования к внешнему виду

5.4.12.1 По показателям внешнего вида трубы и фитинги должны соответствовать требованиям, приведенным в 5.4.12.2-5.4.12.5 и таблице 7.

5.4.12.2 Внутренняя поверхность труб и фитингов должна быть гладкой.

На внутренней поверхности труб и фитингов:

- допускаются следы от формообразующей оправки и отпечатки от слоев антиадгезионной пленки;

- допускаются воздушные включения в защитном слое размером до 2 мм, глубиной не более 50% толщины слоя, за исключением поверхностей, контактирующих с уплотнительными элементами;

- не допускаются: поры, трещины, механические повреждения, посторонние включения, видимые невооруженным глазом, отслоения защитного слоя.

5.4.12.3 На наружной поверхности труб и фитингов:

- допускаются риски, царапины, местные раковины в слое связующего глубиной до 0,5 мм, не оголяющие армирующий материал, неровности и наплывы смолы высотой до 5 мм, растрескивание смоляного слоя;

- допускается разнотонность поверхности от светло-желтого до темно-коричневого цвета. Контроль - визуальный;

- не допускаются расслоения материала, посторонние включения, недостаточная пропитка армирующего материала смолой в объеме более трех полос 2,5х10 см для одного изделия без выхода сухого волокна на поверхность.

5.4.12.4 Соединения труб и деталей не должны иметь расслоений и следов механических ударов по торцам и поверхностям, контактирующим с уплотнительными элементами.

5.4.12.5 На механически обработанные поверхности труб и фитингов должно быть нанесено защитное покрытие по технологии предприятия-изготовителя.

Таблица 7

Дефект | Описание дефекта | Допустимое значение параметров дефекта для одного изделия |

Скол | Выбит кусочек полимера с поверхности трубы, детали диаметром до 7 мм | Допускается, если армирующий наполнитель не выступает |

Порыв армирующих волокон | Разрушен или обрезан наружный ровинг из-за трения, царапанья в процессе транспортирования | Допускается |

Сухое пятно | Место, где армирующий наполнитель не был пропитан смолой | Максимально три полосы 2,5х10 см и нет открытого выхода сухого волокна |

Капля смолы | Выступающие части смолы, небольшие подтеки | Максимально 5 мм высотой, количество не ограничено |

Воздушные включения в защитном слое труб | Светлые участки в защитном слое трубы или фитинга из-за удержанного воздуха | Максимальный диаметр участка - 2 мм, глубина - не более 15% толщины слоя, допускается, за исключением поверхностей, контактирующих с уплотнительными элементами |

Воздушные включения в конструкционном слое | Светлые участки в конструкционном слое трубы или фитинга из-за удержанного воздуха | Максимальный диаметр - 3 мм, допускается в неограниченном количестве на теле трубы, фитинга |

Потертости | Отметины глубиной до 0,5 мм из-за неправильного обращения, хранения и/или транспортирования | Максимально участки 10х10 мм, если армирующий наполнитель не выступает |

5.4.13 Расчетный срок службы труб и фитингов должен быть не менее 20 лет.

5.5 Требования к сырью и материалам

Материалы, применяемые для изготовления труб и фитингов, должны соответствовать требованиям нормативных документов или технической документации, иметь сопроводительную документацию, включая протоколы испытаний, и должны быть подвергнуты входному контролю.

5.6 Комплектность

В комплект поставки входят:

- партия труб и фитингов;

- уплотнительные кольца в количестве двух штук на одну трубу;

- разрезные шпонки и кольца для труб и фитингов внутренним диаметром более 160 мм по одной штуке на одну трубу;

- по требованию заказчика совместно с партией труб и фитингов поставляют переходные детали в соответствии с рисунками А.3 и А.4 (приложение А), укомплектованные в необходимом количестве уплотнительными кольцами, шпонками и разрезными кольцами;

- сопроводительный документ.

По согласованию с заказчиком допускаются другие варианты комплектности поставки труб и фитингов.

5.7 Маркировка

5.7.1 Каждая труба и фитинг должны иметь четкую, легко читаемую маркировку. Маркировку наносят на наружную поверхность труб и фитингов способом, не нарушающим целостность поверхности и обеспечивающим сохранность маркировки при хранении, транспортировании, монтаже и эксплуатации.

5.7.2 Маркировку осуществляют с помощью бирки. Маркировку наносят на бирку типографским способом.

Бирку укладывают под последний слой материала при изготовлении трубы и фитингов в зоне ее ниппельной части. Конкретное место расположения бирки, ее размеры и шрифт маркировки устанавливают в технической документации, утвержденной в установленном порядке.

5.7.3 Маркировка должна содержать:

- наименование предприятия-изготовителя и его товарный знак;

- юридический адрес предприятия-изготовителя;

- условные обозначения труб и фитингов в соответствии с настоящим стандартом;

- заводской номер;

- дату изготовления;

- рабочее давление;

- рабочую температуру.

5.8 Упаковка

5.8.1 Трубы и фитинги упаковывают в пакеты или специальные контейнеры.

5.8.2 Трубы укладывают горизонтально на опоры. Контакт труб с опорами в пакете или контейнере должен быть по наружной поверхности с углом охвата не менее 75° при ширине опорной поверхности не менее 100 мм. Количество опор под каждой трубой должно быть не менее трех. По высоте пакет должен содержать не более 6 рядов. Опорные поверхности должны быть покрыты войлоком или резиной толщиной не менее 5 мм.

5.8.3 Пакет труб должен быть оснащен боковыми упорными стойками, обеспечивающими его сохранность. На все варианты упаковки предприятием-изготовителем должны быть разработаны специальные схемы или чертежи.

5.8.4 На все металлические поверхности ниппельной или раструбной части труб должна быть нанесена смазка КВ-3 по ГОСТ 15975.

5.8.5 Концевые посадочные поверхности труб должны быть защищены от механических ударов и повреждений предохранительными крышками из неметаллических материалов.

5.8.6 Требования по 5.8.4 и 5.8.5 распространяются также на переходные детали и фитинги.

6 Требования безопасности и охрана окружающей среды

6.1 Требования безопасности

6.1.1 Трубы и фитинги при контакте с ними не представляют опасности для человека, и работа с ними не требует специальных мер безопасности.

6.1.2 При подготовке производства и механической обработке труб и фитингов в воздушную среду рабочей зоны выделяются пары стирола и ацетона, фрагменты стекловолокна, стеклянная пыль, пыль стеклокомпозитного материала, вызывающие раздражение слизистых оболочек глаз, раздражение кожи, зуд и оказывающие фиброгенное воздействие на верхние дыхательные пути. При подготовке смолы в рабочей зоне и при контроле процесса намотки возможно ее попадание на кожу рук, что вызывает раздражение и дерматиты.

Предельно допустимые концентрации (ПДК) и классы опасности указанных веществ в воздухе рабочей зоны по ГОСТ 12.1.005 и гигиеническим нормативам [1] приведены в таблице 8.

Таблица 8 - Предельно допустимые концентрации и классы опасности веществ

Вещество |

| Класс опасности |

Пыль стеклокомпозита | 5 | 3 |

Стирол | 30/10 | 3 |

Пероксид циклогексанона | 1 | 3 |

Стекловолокно | 2 | 3 |

Стеклянная пыль | 2 | 3 |

Ацетон | 200 | 4 |

Эпоксидные смолы (по эпихлоргидрину) | 0,1-1 | II |

6.1.3 При производстве, в том числе при механической обработке труб и фитингов, следует выполнять требования безопасности в соответствии с ГОСТ 12.3.030.

6.1.4 Для защиты от вредного воздействия, указанного в 6.1.2, применяют средства коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

6.1.5 Для защиты органов дыхания от паро- и газообразных вредных веществ необходимо использовать фильтрующие противогазовые респираторы РПГ-67 (патрон А) по ГОСТ 12.4.004. Для защиты органов дыхания от пыли и аэрозолей необходимо использовать респираторы ШБ-1 "Лепесток" по ГОСТ 12.4.028.

Для защиты кожи рук применяют пасту на основе ланолина, силиконовый крем для рук, технические резиновые перчатки по ГОСТ 20010, а также индивидуальные защитные дерматологические средства с маркировкой Пн, Пт, Ск и О по ГОСТ 12.4.068.

6.1.6 К работе с изделиями допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр в соответствии с требованиями Минздрава России, специальное обучение, вводный инструктаж по технике безопасности, пожарной безопасности, а также сдавшие экзамены специальной комиссии.

6.1.7 Состояние воздуха рабочей зоны в производственных помещениях должно соответствовать санитарно-гигиеническим требованиям ГОСТ 12.1.005 и гигиеническим нормативам [1].

6.1.8 Производственные помещения, в которых изготовляют трубы и фитинги, а также проводят их механическую обработку, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021, а рабочие места - местными отсосами, обеспечивающими выполнение требований 6.1.7.

6.1.9 Полимерный композит труб и фитингов неэлектропроводен, невзрывоопасен, относится к трудносгораемым материалам по ГОСТ 12.1.044.

6.1.10 Пожарную безопасность на предприятии и рабочих местах следует обеспечивать в соответствии с требованиями ГОСТ 12.1.004.

6.1.11 В местах производства работ с трубами и фитингами, а также вблизи мест складирования сырья и материалов запрещается разводить огонь, хранить легковоспламеняющиеся вещества.

6.1.12 Рабочие места и места складирования сырья и материалов должны быть оборудованы средствами пожаротушения (водой, пеной, песком, кошмой). При тушении изделий в закрытых помещениях следует использовать промышленные фильтрующие противогазы по ГОСТ 12.4.121, тип I.

6.1.13 В соответствии с правилами защиты от статического электричества по ГОСТ 12.1.018 оборудование, используемое в производственном процессе изготовления труб и фитингов, должно быть заземлено. Относительная влажность в рабочем помещении должна соответствовать требованиям ГОСТ 12.1.005. Рабочие места должны быть снабжены резиновыми ковриками. Общая электробезопасность должна соответствовать требованиям ГОСТ Р 12.1.019.

6.1.14 Все оборудование, используемое в производственном процессе изготовления труб и фитингов, должно отвечать требованиям ГОСТ 12.2.003.

6.2 Охрана окружающей среды

6.2.1 Применительно к транспортированию, хранению, использованию труб и фитингов специальные требования к охране окружающей среды не предъявляют.

6.2.2 Выделяющиеся в атмосферу при производстве и механической обработке паро-, газообразные вещества и пыль не должны превышать норм ПДК, установленных гигиеническими нормативами [2].

6.2.3 Правила контроля качества воздуха населенных пунктов - по ГОСТ 17.2.3.01. Правила установления допустимых выбросов вредных веществ промышленными предприятиями - по ГОСТ 17.2.3.02.

6.2.4 При аварийной ситуации на предприятии требования к контролю и охране от загрязнения почв - по ГОСТ 17.4.3.04, требования к охране поверхностных вод от загрязнения - по ГОСТ 17.1.3.13.

6.2.5 Обращение с отходами - по ГОСТ Р 52108. Неиспользуемые отходы производства подлежат утилизации, в случае невозможности утилизации отходы производства следует собирать и вывозить в места захоронения с соблюдением требований санитарных правил и норм [3] и по согласованию с органами Роспотребнадзора.

7 Правила приемки

7.1 Трубы и фитинги принимают партиями.

Партией считают определенное количество изделий (не более 500 шт.), изготовленных по одному технологическому документу (проекту, соответствующему техническому заданию потребителя) и технологическому процессу из одинаковых сырьевых материалов, одинакового номинального диаметра и сопровождаемых одним документом о качестве. Размер партии устанавливают по согласованию между заказчиком и производителем.

7.2 Каждая партия труб и фитингов должна сопровождаться документом о качестве (паспортом), в котором указывают:

- наименование предприятия-изготовителя и его товарный знак;

- юридический адрес;

- условное обозначение в соответствии с настоящим стандартом;

- номер партии, количество изделий и дату изготовления;

- результаты подтверждения соответствия труб и фитингов требованиям настоящего стандарта;

- гарантийный срок хранения.

7.3 Для проверки соответствия труб и фитингов требованиям настоящего стандарта проводят приемо-сдаточные, периодические и типовые испытания.

7.4 Приемо-сдаточные испытания проводят с целью контроля соответствия характеристик продукции требованиям настоящего стандарта. Приемо-сдаточным испытаниям должна быть подвергнута каждая партия труб и фитингов.

7.5 Периодические испытания проводят с целью: периодического подтверждения качества продукции и стабильности технологического процесса в установленный период, подтверждения возможности продолжения изготовления продукции по действующей конструкторской и технологической документации и продолжения приемки продукции.

Периодические испытания проводят не реже одного раза в 12 мес на выборке, отобранной от партии, прошедшей приемо-сдаточные испытания.

7.6 Типовые испытания проводят при изменении технологического процесса, а также при замене исходных материалов и переносе производства на другое предприятие.

7.7 Приемке продукции, выпуск которой предприятием-изготовителем начат впервые, должны предшествовать квалификационные испытания, проводимые по ГОСТ Р 15.201.

7.8 Объем выборки и категорию испытаний устанавливают в соответствии с таблицей 9.

Таблица 9

Наименование показателя | Подраздел, пункт, подпункт, таблица | Вид испытаний | Количество образцов | |||

Технические требования | Методы контроля | Приемо- | Периодические | Типовые | ||

Геометрические размеры | 4.2 | 8.1 | + | + | + | 100% от партии |

Прочность и герметичность труб и фитингов при воздействии: | ||||||

внутреннего давления 1,5PW | 5.4.1.1 | 8.2 | + | + | + | 100% от партии |

внутреннего давления 4PW | 5.4.1.2 | 8.3 | + | + | + | 1 шт. |

циклического изгиба трубы | 5.4.1.3 | 8.5 | - | + | + | 1 шт. |

коррозионной среды | 5.4.1.4 | 8.6 | - | - | + | 1 шт. |

нагрузок всплытия | 5.4.1.5 | 8.7 | - | + | + | 2 шт. |

Разрушающее давление | 5.4.2 | 8.4 | + | + | + | 1 шт. |

Стойкость к ударным воздействиям | 5.4.3 | 8.8 | - | - | + | 1 шт. |

Стойкость к воздействию циклических нагрузок | 5.4.4 | 8.9 | - | - | + | |

Горючесть | 5.4.5 | 8.10 | - | - | + | |

Воспламеняемость | 5.4.5 | 8.11 | - | - | + | 5 шт. |

Дымообразующая способность | 8.12 | - | - | + | ||

Токсичность продуктов горения | 8.13 | - | - | + | ||

Осевой предел прочности при растяжении | Таблица 6, показатель 1 | 8.4 | - | - | + | 1 шт. |

Осевой модуль упругости при растяжении | Таблица 6, показатель 2 | 8.2 | - | - | + | |

Окружной предел прочности при растяжении | Таблица 6, показатель 3 | 8.4 | - | - | + | |

Окружной модуль упругости при растяжении | Таблица 6, показатель 4 | 8.2 | - | - | + | |

Длительная прочность | 5.4.7 | 8.14 | - | - | + | 10 шт. |

Температура стеклования | 5.4.8 | 8.15 | - | - | + | 5 шт. |

Содержание армирующего наполнителя | 5.4.9 | 8.16 | - | - | + | |

Объем пустот | 8.17 | - | - | + | ||

Твердость по Барколу | 5.4.10 | 8.18 | - | - | + | 30 шт. |

Внешний вид | 5.4.12 | 8.19 | + | + | + | 100% от партии |

7.9 При неудовлетворительных результатах приемо-сдаточных испытаний хотя бы по одному показателю проводят повторные испытания по этому показателю на образцах, отобранных от удвоенного количества изделий той же партии. Результаты повторных испытаний считают окончательными и распространяют на всю партию.

При получении неудовлетворительных результатов повторных приемо-сдаточных испытаний партию бракуют, производство труб и фитингов не допускается вплоть до выявления и устранения причин несоответствия показателей требованиям настоящего стандарта и получения удовлетворительных результатов новых испытаний.

7.10 Результаты приемо-сдаточных испытаний оформляют протоколом. Протокол приемо-сдаточных испытаний должен быть включен в комплект сопроводительной документации.

7.11 При получении неудовлетворительных результатов при периодических испытаниях по одному из показателей их необходимо перевести в разряд приемо-сдаточных до получения положительных результатов по данному показателю на пяти произвольно взятых изделиях подряд.

В случае повторного получения неудовлетворительных результатов партию бракуют, производство приостанавливают, проводят анализ причин, приведших к неудовлетворительным результатам, и намечают план мероприятий по их устранению. После выполнения мероприятий по устранению дефектов изготовляют опытную партию изделий, на которой проводят в полном объеме испытания по тем показателям, по которым получены отрицательные результаты. В случае получения удовлетворительных результатов испытаний опытной партии производство изделий возобновляют. При получении неудовлетворительных результатов поиск причин брака продолжают до получения результатов испытаний, удовлетворяющих требованиям настоящего стандарта.

7.12 Результаты периодических испытаний оформляют протоколом и предъявляют потребителю по его требованию.

7.13 При получении неудовлетворительных результатов типовых испытаний хотя бы по одному из показателей изменения в соответствующую утвержденную документацию не вносят и принимают решение о дальнейшем проведении работ и об использовании единиц продукции, изготовленных с учетом предлагавшихся изменений.

7.14 Результаты типовых испытаний оформляют актом.

8 Методы контроля

8.1 Контроль геометрических размеров

8.1.1 Размеры труб и фитингов определяют по ГОСТ Р ИСО 3126.

8.1.2 При определении размеров применяют средства измерений в соответствии с ГОСТ Р ИСО 3126, а также следующие:

- рулетку измерительную металлическую по ГОСТ 7502, номинальной длиной 20 м, второго класса точности;

- глубиномер микрометрический по ГОСТ 7470, тип ГМЦ25;

- угломер с нониусом по ГОСТ 5378, тип 2;

- угольники поверочные 90° по ГОСТ 3749, тип УШ;

- толщиномеры индикаторные по ГОСТ 11358, тип ТР-25Б;

- линейку измерительную металлическую по ГОСТ 427 с ценой деления 1,0 мм и пределом измерения 1500 мм, а также другие средства, обеспечивающие необходимую точность измерений.

8.2 Метод определения прочности и герметичности труб и фитингов при давлении 1,5PW

8.2.1 Сущность метода заключается в нагружении образца (трубы) внутренним гидростатическим давлением, при этом определяют прочность и герметичность труб и соединений, а также осевой модуль упругости и окружной модуль упругости.

8.2.2 Оборудование

8.2.2.1 Для задания внутреннего гидростатического давления используют установку для испытания труб. Схема установки для гидроиспытания приведена в приложении Б.

8.2.2.2 Для измерения деформации образцов применяют индикаторы удлинения, обеспечивающие измерение с погрешностью не более 0,1 мм.

8.2.2.3 Для измерения внутреннего давления используют средства, обеспечивающие измерение с погрешностью не более 2,0%.

8.2.3 Проведение испытаний

8.2.3.1 На торцах образца закрепляют заглушки, конструкция которых должна обеспечивать передачу осевых нагрузок на стенки образца.

На наружной поверхности образца устанавливают индикаторы удлинения. Индикатор для контроля приращения периметра наружной поверхности трубы устанавливают ориентировочно в ее средней части в кольцевом направлении, индикатор для контроля осевого удлинения трубы устанавливают на ее наружной поверхности вдоль оси на измеряемой базе длиной не менее 3 м.

Устанавливают образец в установку для испытаний.

8.2.3.2 Заполняют образец рабочей жидкостью (водой) до полного удаления воздуха из внутренней полости. После чего в течение не более 3 мин поднимают внутреннее давление до значения испытательного давления, которое должны быть равно 1,5PW.

8.2.3.3 Время выдержки изделий при испытательном давлении должно составлять (10,0+0,5) мин.

В процессе выдержки трубы под испытательным давлением снимают показания с индикаторов удлинения и фактическое значение внутреннего давления.

8.2.4 Обработка результатов

8.2.4.1 Образец считают выдержавшим испытания, если при испытании не будут визуально обнаружены разрывы, трещины, вздутия материала, просачивания рабочей жидкости на наружной поверхности и в местах соединения образца с заглушками в виде росы, выпотевания, капель, струек.

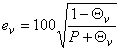

8.2.4.2 Осевой модуль упругости , ГПа, вычисляют по формуле

![]() , (1)

, (1)

где - осевой предел прочности при растяжении, МПа;

- относительное удлинение стенки трубы в осевом направлении.

Окружной модуль упругости , ГПа, вычисляют по формуле

![]() , (2)

, (2)

где - окружной предел прочности при растяжении, МПа;

- относительное удлинение стенки трубы в окружном направлении.

Относительное удлинение стенки трубы в осевом направлении вычисляют по формуле

![]() , (3)

, (3)

где - приращение длины контрольного осевого участка трубы, мм;

- длина контрольного осевого участка трубы, мм.

Относительное удлинение стенки трубы в окружном направлении вычисляют по формуле

![]() , (4)

, (4)

где - приращение периметра трубы, мм;

- периметр трубы, мм.

8.3 Метод определения прочности и герметичности труб и фитингов при давлении 4PW

8.3.1 Сущность метода заключается в нагружении образца, прошедшего испытания по 8.2, внутренним гидростатическим давлением, равным 4PW.

8.3.2 Оборудование - в соответствии с 8.2.2.1, 8.2.2.3.

8.3.3 Проведение испытаний

8.3.3.1 На торцах образца закрепляют заглушки, конструкция которых должна обеспечивать передачу осевых нагрузок на стенки образца.

Устанавливают образец в установку для испытаний.

8.3.3.2 Заполняют образец рабочей жидкостью (водой) до полного удаления воздуха из внутренней полости. После чего в течение не более 3 мин поднимают внутреннее давление до значения испытательного давления, которое должны быть равно 4PW.

8.3.3.3 Время выдержки изделий при испытательном давлении должно составлять от 20 до 30 с.

8.3.4 Образец считают выдержавшим испытания, если при испытании не будут визуально обнаружены разрывы, трещины, вздутия материала, просачивания рабочей жидкости на наружной поверхности и в местах соединения образца с заглушками в виде росы, выпотевания, капель, струек.

8.4 Метод определения разрушающего давления

8.4.1 Сущность метода заключается в нагружении образца, прошедшего испытания по 8.2 и 8.3, внутренним гидростатическим давлением до разрушения.

8.4.2 Оборудование - в соответствии с 8.2.2.1, 8.2.2.3.

8.4.3 Проведение испытаний

8.4.3.1 На торцах образца закрепляют заглушки, конструкция которых должна обеспечивать передачу осевых нагрузок на стенки образца.

Устанавливают образец в установку для испытаний.

8.4.3.2 Заполняют образец рабочей жидкостью (водой) до полного удаления воздуха из внутренней полости. После чего в течение не более 5 мин поднимают внутреннее давление до тех пор, пока не произойдет потеря герметичности или разрушение стенки образца.

8.4.3.3 Испытание прекращают в случае, если испытательное давление превышает 4,5PW.

8.4.4 Обработка результатов

8.4.4.1 Образец считают выдержавшим испытание, если разрушающее давление - не менее 4,5PW.

8.4.4.2 Осевой предел прочности , МПа, вычисляют по формуле

![]() , (5)

, (5)

где - разрушающее гидростатическое давление, МПа;

- внутренний диаметр трубы, мм;

- толщина стенки трубы, мм.

Окружной предел прочности , МПа, вычисляют по формуле

![]() . (6)

. (6)

8.5 Метод определения прочности и герметичности труб после циклического изгиба трубы

8.5.1 Сущность метода заключается во вращении незакрепленного конца образца, прошедшего испытания по 8.2, вокруг своей оси и повторном испытании на прочность и герметичность при давлении 1,5PW.

8.5.2 Оборудование

8.5.2.1 Оборудование - в соответствии с 8.2.2.1, 8.2.2.3.

8.5.2.2 Токарный станок с люнетом.

8.5.3 Проведение испытаний

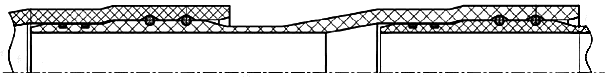

8.5.3.1 На торцах образца закрепляют заглушки, конструкция которых должна обеспечивать передачу осевых нагрузок на стенки образца.

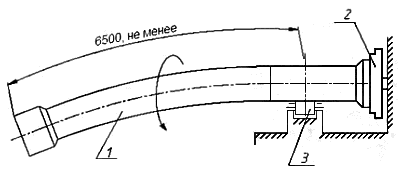

8.5.3.2 Устанавливают образец на токарный станок с люнетом в соответствии со схемой на рисунке 1, таким образом, чтобы длина консольно-расположенного участка образца составляла не менее 6500 мм.

1 - образец с установленными торцевыми заглушками; 2 - патрон токарного станка; 3 - вращающиеся ролики люнетного устройства

Рисунок 1 - Схема установки образца на токарном станке

8.5.3.3 Приводят образец во вращение со скоростью от 5 до 10 об/мин.

8.5.3.4 Вращение образца проводят до набора общего количества оборотов, равного 3200.

8.5.3.5 Снимают трубу с токарного станка и проводят испытания по 8.2.

8.5.4 Образец считают выдержавшим испытание, если при испытании не будут визуально обнаружены разрывы, трещины, вздутия материала, просачивания рабочей жидкости на наружной поверхности и в местах соединения с заглушками в виде росы, выпотевания, капель, струек.

8.6 Метод определения стойкости к воздействию коррозионной среды

8.6.1 Сущность метода заключается в воздействии на внутреннюю поверхность образца коррозионной среды при заданном внутреннем гидростатическом давлении.

8.6.2 Оборудование и растворы

8.6.2.1 Оборудование - в соответствии с 8.2.2.1, 8.2.2.3.

8.6.2.2 В качестве рабочей жидкости используют водный 5%-ный раствор хлористого натрия, 0,5%-ной уксусной кислоты, насыщенный углекислым газом с парциальным давлением 1,96 МПа и сероводородом с парциальным давлением 2,45 МПа.

8.6.3 Проведение испытаний

8.6.3.1 На торцах образца закрепляют заглушки, конструкция которых должна обеспечивать передачу осевых нагрузок на стенки образца.

Устанавливают образец в установку для испытаний.

8.6.3.2 Заполняют образец рабочей жидкостью до полного удаления воздуха из внутренней полости. Проводят опрессовку давлением 2,5PW.

8.6.3.3 Устанавливают и поддерживают в процессе проведения испытаний давление не менее 2PW и температуру рабочей жидкости 80°С.

8.6.3.4 Испытания проводят непрерывно в течение 720 ч.

8.6.4 Образец считают выдержавшим испытания, если визуально не будут обнаружены повреждения материала, просачивания рабочей жидкости на поверхности в виде выпотеваний, капель росы, а также негерметичность соединений с торцевыми заглушками. На внутренней поверхности не должно быть вздутий, расслоений, отслоений армирующего наполнителя.

8.7 Метод определения прочности и герметичности труб после воздействия нагрузок всплытия

8.7.1 Сущность метода заключается в нагружении образца (две соединенные трубы), подвешенного за узел соединения труб, внутренним гидростатическим давлением.

8.7.2 Оборудование

8.7.2.1 Оборудование - в соответствии с 8.2.2.1, 8.2.2.3.

8.7.2.2 Подъемное устройство.

8.7.3 Образец собирают из двух труб, одна из которых прошла испытания в соответствии с 8.2, а вторая - в соответствии с 8.5.

8.7.4 Проведение испытаний

8.7.4.1 На торцах образца закрепляют заглушки, конструкция которых должна обеспечивать передачу осевых нагрузок на стенки образца.

8.7.4.2 Соединяют образец с оборудованием для подачи давления с помощью гибкого трубопровода.

8.7.4.3 Проводят подъем образца за узел соединения труб на высоту, обеспечивающую отрыв одного из торцов от пола на величину не менее 200 мм, и выдерживают сборку в этом положении от 3 до 4 мин.

8.7.4.4 В течение не более 3 мин поднимают внутреннее давление до значения испытательного давления, которое должно быть равно 1PW, выдерживают от 20 до 30 с, сбрасывают давление и опускают образец.

8.7.4.5 Повторяют операции по 8.7.4.3 и 8.7.4.4 два раза.

8.7.4.6 Нагружают образец внутренним давлением до разрушения или до достижения внутреннего гидростатического давления не менее 2,5PW.

8.7.5 Образец считают выдержавшим испытание, если при испытании по 8.7.4.3-8.7.4.5 не будут визуально обнаружены разрывы, трещины, вздутия материала, просачивания рабочей жидкости на наружной поверхности, в местах соединения труб друг с другом и в местах соединения с заглушками в виде росы, выпотевания, капель, струек, а также, если образец не разрушился при давлении не менее 2,5PW.

8.8 Определение стойкости к ударным воздействиям

8.8.1 Сущность метода заключается в том, что на образец, представляющий собой отрезок трубы длиной 1 м, установленный на ровной поверхности, с высоты 1 м сбрасывают груз весом 0,5 кг с полусферическим индентором радиусом 12 мм, после чего проводят испытания по 8.2 и 8.3.

8.8.2 Образец считают выдержавшим испытание, если при испытании не будут визуально обнаружены разрывы, трещины, вздутия материала, просачивания рабочей жидкости на наружной поверхности и в местах соединения с заглушками в виде росы, выпотевания, капель, струек.

8.9 Определение стойкости к воздействию циклических нагрузок

8.9.1 Сущность метода заключается в циклическом нагружении образца внутренним гидростатическим давлением с заданной частотой.

8.9.2 Оборудование - в соответствии с 8.2.2.1, 8.2.2.3.

8.9.3 Проведение испытаний

8.9.3.1 На торцах образца закрепляют заглушки, конструкция которых должна обеспечивать передачу осевых нагрузок на стенки образца.

Устанавливают образец в установку для испытаний.

Заполняют образец рабочей жидкостью (водой) от насоса низкого давления до полного удаления воздуха из внутренней полости. После чего поднимают внутреннее давление до значения испытательного давления, затем сбрасывают давление до начального.

8.9.3.2 Испытательное давление должно быть 2PW. Скорость подъема и сброса давления должна быть такой, чтобы частота циклов составляла 1 цикл за 4 мин, общее количество циклов - не менее 3000.

8.9.4 Образец считают выдержавшим испытания, если при испытании не будут визуально обнаружены разрывы, трещины, вздутия материала, просачивания рабочей жидкости на наружной поверхности в виде росы, капель, струек.

8.10 Группу горючести труб и фитингов определяют по ГОСТ 30244.

8.11 Группу воспламеняемости труб и фитингов определяют по ГОСТ 30402.

8.12 Группу дымообразующей способности определяют по ГОСТ 12.1.044.

8.13 Группу токсичности продуктов горения определяют по ГОСТ 12.1.044.

8.14 Метод определения длительной прочности

8.14.1 Сущность метода основана на принципе линейного суммирования накопленных повреждений в процессе длительного нагружения композитного материала и заключается в определении разрушающих напряжений при растяжении двух групп однонаправленно армированных образцов с двумя существенно различными скоростями нагружения.

8.14.2 Оборудование

8.14.2.1 Разрывная испытательная машина по ГОСТ 28840 с наибольшей предельной нагрузкой 100 кН и регулируемой скоростью перемещения активного захвата от 0,01 до 0,50 мм/мин, обеспечивающая измерение нагрузки с погрешностью не более 1% измеряемого значения.

8.14.2.2 Разрывная испытательная машина, которая должна быть оснащена термокамерой, обеспечивающей заданную температуру испытаний образцов.

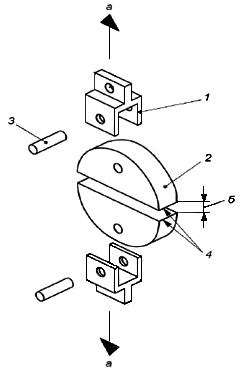

8.14.2.3 Приспособление для установки колец материала в форме двух полудисков, как показано на рисунке 2.

8.14.2.4 Штангенциркуль по ГОСТ 166, обеспечивающий погрешность измерения не более 0,1 мм.

1 - вильчатый захват; 2 - поверхность полудиска, на которую устанавливают образец; 3 - фиксирующий штифт; 4 - закругленные кромки полудисков; а - направление приложения нагрузки; б - расхождение полудисков

Рисунок 2 - Полудиски

8.14.3 Подготовка к проведению испытаний

8.14.3.1 Образцы изготовляют из того же материала, что и трубы, методом кольцевой намотки.

8.14.3.2 Внутренний диаметр образцов должен быть не менее 145 мм, ширина - (10,0±0,5) мм, толщина - (3,0±0,2) мм.

8.14.3.3 Все образцы должны быть промаркированы. Маркировку выполняют в произвольной форме. Маркировка должна сохраняться в течение всего испытания.

8.14.3.4 Кондиционирование образцов проводят при одной из стандартных атмосфер по ГОСТ 12423. Испытания проводят при температурах, указанных в 5.4.8.

8.14.4 Проведение испытаний

8.14.4.1 Измеряют толщину и ширину образцов не менее чем в четырех равноудаленных друг от друга точках. За результат измерения принимают среднее значение ширины и длины образца.

8.14.4.2 Устанавливают образец на полудиски и закрепляют в захватах разрывной испытательной машины.

8.14.4.3 Проводят испытания первой группы из пяти образцов при скорости перемещения активного захвата разрывной испытательной машины от 0,08 до 0,10 мм/мин. Для каждого из образцов фиксируют нагрузку, предшествующую разрушению, и время, в течение которого образец находился под нагрузкой до момента разрушения.

Для образцов первой группы:

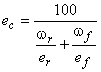

- предел прочности при растяжении , МПа, вычисляют по формуле

![]() , (7)

, (7)

где - максимальная нагрузка, предшествующая разрушению образца, Н;

- ширина образца, мм;

- толщина образца, мм;

- скорость изменения напряжений , МПа/ч, вычисляют по формуле

![]() , (8)

, (8)

где - время нахождения образца под нагрузкой, ч;

- вычисляют средние значения предела прочности при растяжении и скорости изменения напряжений по результатам разрушения пяти образцов первой группы.

8.14.4.4 Проводят испытания второй группы из пяти образцов при скорости перемещения активного захвата разрывной испытательной машины от 0,01 до 0,02 мм/мин. Для каждого из образцов фиксируют нагрузку, предшествующую разрушению, и время, в течение которого образец находился под нагрузкой до момента разрушения.

По формулам (7) и (8) вычисляют предел прочности при растяжении и скорость изменений напряжений

для второй группы из пяти образцов, а также их средние значения по результатам разрушения пяти образцов.

8.14.5 Обработка результатов

Коэффициент снижения прочности вычисляют по формуле:

![]() , (9)

, (9)

где - среднее значение предела прочности при растяжении, МПа;

- длительная прочность, МПа.

Длительную прочность , МПа, вычисляют по формуле

, (10)

, (10)

где - прогнозируемый срок эксплуатации труб, ч.

и

- параметры, определяемые используемым материалом труб.

Параметр вычисляют по формуле:

. (11)

. (11)

Параметр вычисляют по формуле

. (12)

. (12)

8.15 Температуру стеклования определяют в соответствии с ГОСТ Р 55135.

8.16 Содержание армирующего наполнителя определяют в соответствии с ГОСТ 32652.

8.17 Объем пустот определяют в соответствии с приложением В.

8.18 Определение твердости по Барколу

8.18.1 Сущность метода

Твердость образца определяют твердомером Баркола.

8.18.2 Оборудование

Твердомер Баркола (см. рисунок 3) состоит из индентора и индикаторного устройства.

1 - кожух;

2 - индикаторное устройство; 3 - корпус; 4 - опора; 5 - плунжер; 6 - верхняя гайка с направлением плунжера; 7 - пружина; 8 - нижняя гайка с направлением плунжера; 9 - стопорная гайка; 10 - рычаг; 11 - неподвижная втулка; 12 - подвижная направляющая втулка; 13 - пружина подвижной направляющей втулки; 14 - направляющее кольцо; 15 - наконечник индентора; 16 - регулировочное кольцо

Рисунок 3 - Типовая конструкция твердомера Баркола

Индентор должен быть изготовлен из закаленной стали в виде усеченного конуса. Угол наклона образующей индентора должен составлять 26°, диаметр вершины индентора должен быть 0,157 мм.

Индикаторное устройство должно иметь шкалу со 100 делениями. Каждое деление должно соответствовать глубине проникновения в материал, равной 0,0076 мм.

8.18.3 Подготовка к испытанию

8.18.3.1 Образцы для проведения всех видов испытаний изготовляют из исходных материалов, соответствующих требованиям настоящего стандарта, прошедших входной контроль и предназначенных для производства емкостей.

Технологические режимы и операции изготовления образцов должны соответствовать технологическим режимам и операциям производства труб и фитингов.

8.18.3.2 Толщина образца должна быть не менее 1,5 мм, длина и ширина образцов - не менее 7 мм.

Поверхность образца должна быть чистой. На поверхности образца не допускаются механические повреждения: царапины или отверстия.

8.18.3.3 Образец кондиционируют при стандартной атмосфере 23/50 по ГОСТ 12423 в течение 16 ч.

8.18.3.4 Твердомер калибруют в соответствии с инструкцией изготовителя таким образом, чтобы индикаторное устройство показывало максимальное значение (100 делений) при измерении твердости на стеклянной поверхности и значение твердости, соответствующее значению изготовителя, на алюминиевом калибровочном диске, поставляемом вместе с твердомером.

8.18.4 Проведение испытания

8.18.4.1 Испытание проводят при 23°С и 50%-ной относительной влажности.

8.18.4.2 Образец помещают на твердую поверхность, чтобы избежать прогиба или деформации образца под давлением индентора. Индентор должен быть перпендикулярен к плоскости образца. Твердомер держат между опорами и направляющей втулкой. Устанавливают твердомер на образец. Быстро прикладывают руками нагрузку и фиксируют максимальное показание индикаторного устройства, которое является значением твердости по Барколу. При проведении испытания следует избегать скольжения индентора по образцу.

8.18.5 За результат испытания принимают среднеарифметическое значение результатов испытания всех образцов.

8.19 Внешний вид (дефекты) труб и фитингов на соответствие требованиям настоящего стандарта определяют визуально, без применения увеличительных приборов. Измерение дефектов внешнего вида проводят штангенциркулем по ГОСТ 166 или линейкой по ГОСТ 427, а также индикаторным глубиномером по ГОСТ 7661.

9 Транспортирование и хранение

9.1 Трубы и фитинги транспортируют железнодорожным (на открытом подвижном составе) и автомобильным транспортом в горизонтальном положении в соответствии с правилами перевозки грузов и техническими условиями погрузки и крепления грузов, действующими на транспорте данного вида.

В зависимости от объемов перевозимого груза при железнодорожных перевозках используют следующие виды отправок: повагонную, групповую и сборную повагонную.

Допускается транспортирование труб и фитингов другими видами транспорта при согласовании изготовителем требований к транспортированию с заинтересованными ведомствами и организациями в установленном порядке.

9.2 Погрузочно-разгрузочные работы и складирование труб и фитингов выполняют с соблюдением мер, исключающих возможные повреждения в результате ударов и смятия.

При проведении погрузочно-разгрузочных работ соблюдают требования по обеспечению сохранности открытого подвижного состава в соответствии с ГОСТ 22235.

9.3 При транспортировании труб и фитингов допускается укладка труб в несколько ярусов, с опорой верхних ярусов на деревянные ложементы или бруски нижних ярусов. Высота штабеля ограничивается габаритами транспортного средства и условиями перевозки.

9.4 При транспортировании трубы в ярусах разделяют прокладками. На пол открытого подвижного состава или кузова автомашины укладывают подкладки. Во избежание раскатывания труб их обвязывают средствами скрепления грузов или фиксируют деревянными клиньями в местах опоры на подкладки, ложементы или бруски.

При транспортировании труб и фитингов на открытом подвижном составе используют платформы с боковыми вертикальными деревянными стойками.

9.5 При транспортировании автомобильным транспортом трубы должны быть зафиксированы (увязаны) относительно кузова мягкими средствами скрепления. Транспортирование отдельных фитингов или фитингов, состыкованных с трубой, осуществляют на плоских поддонах по ГОСТ 9078 или на специальных поддонах, изготовленных по нормативным документам или технической документации, утвержденной в установленном порядке.

9.6 При транспортировании труб и фитингов по территории Российской Федерации железнодорожным транспортом необходимо соблюдать требования к размещению и креплению грузов в соответствии с действующими на железнодорожном транспорте техническими условиями размещения и крепления грузов в вагонах и контейнерах.

9.7 Перемещения труб и фитингов при погрузке/разгрузке и складировании осуществляют с использованием мягких строп или ремней шириной не менее 80 мм с двойной сбалансированной строповкой.

9.8 Особую осторожность следует соблюдать для предотвращения повреждений торцов труб и фитингов. В случаях нарушения защиты торцов поднятие изделий при помощи крюков за торцы строго запрещено.

9.9 При перемещении и складировании не допускается волочение изделий по каким-либо поверхностям.

9.10 Рабочий персонал, осуществляющий погрузочно-разгрузочные работы, должен быть проинструктирован о методах осторожного обращения с трубами и фитингами во время их складирования и перемещения.

9.11 Трубы и фитинги хранят под навесом.

9.12 При транспортировании и хранении труб и фитингов не допускается воздействие прямой солнечной радиации более трех месяцев.

9.13 Трубы и фитинги хранят на расстоянии не менее 1 м от нагревательных приборов.

9.14 Трубы и фитинги хранят в горизонтальном положении. Высота штабеля не должна превышать шести рядов.

9.15 При транспортировании и хранении трубы и фитинги укладывают на деревянные бруски с опорой на плотное основание. Выступающие части должны находиться на расстоянии не менее 2 см от поверхности основания. Следует исключить непосредственный контакт поверхностей труб и фитингов друг с другом.

10 Указания по эксплуатации

10.1 Эксплуатацию труб и фитингов можно проводить в составе надземных и подземных трубопроводов.

10.2 В случае использования труб и фитингов в надземных трубопроводных системах наружная поверхность труб и фитингов должна быть защищена от воздействия прямой солнечной радиации.

10.3 Монтаж труб и фитингов при строительстве трубопроводов следует проводить в соответствии с инструкцией по сборке и монтажу.

Допускаемый радиус изгиба труб при монтаже и эксплуатации трубопроводов - в соответствии с таблицей 10.

Таблица 10

Наименование показателя | Значение | ||||||

Диаметр трубы, мм | 100 | 160 | 190 | 235 | 285 | 320 | 450 |

Радиус изгиба, м, не менее | 30 | 40 | 50 | 60 | 70 | 80 | 110 |

Примечание - При изготовлении труб иного диаметра по согласованию с заказчиком радиус труб должен быть не менее значений, указанных в настоящей таблице для ближайшего диаметра труб. | |||||||

10.4 При проведении такелажных работ при монтаже и транспортировке допускается повреждение поверхности труб и фитингов на глубину до 1 мм, за исключением посадочных и уплотнительных поверхностей ниппельной и раструбной частей.

10.5 При вводе в эксплуатацию трубопроводов из труб и фитингов, изготавливаемых в соответствии с настоящим стандартом, допускается опрессовка трубопровода давлением до (6,0 ± 0,5) МПа в течение до двух суток. Количество опрессовок - не более пяти.

10.6 При необходимости, в случае несанкционированного повреждения труб, допускается проведение ремонта в соответствии со схемами, приведенными в приложении Г.

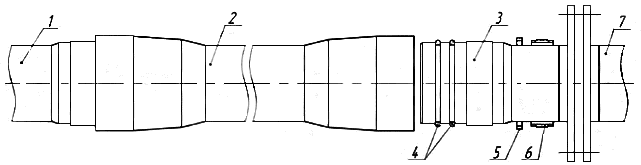

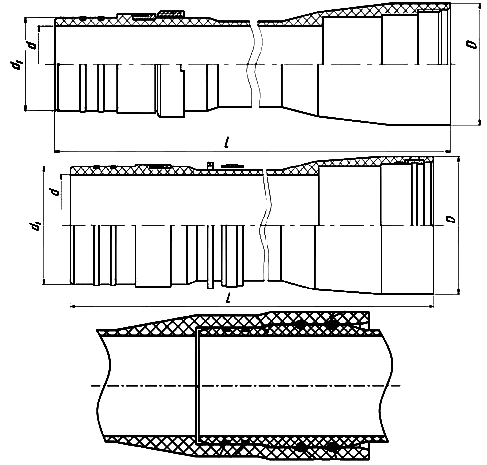

10.7 Трубы и фитинги могут быть снабжены стальными переходными деталями для соединения со стальными трубопроводами или фасонными деталями стальных трубопроводов. Схемы соединений труб и фитингов, снабженных стальными переходными деталями, приведены на рисунках 4 и 5.

Примечание - Переходные детали изготовляют из коррозионностойкой стали или из стали с антикоррозионным покрытием по документации предприятия-изготовителя, разработанной и утвержденной в установленном порядке.

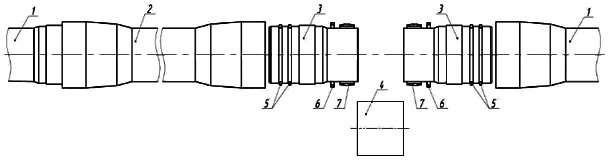

1 - труба "раструб-ниппель"; 2 - труба "раструб-раструб"; 3 - переходная стальная деталь с приварным фланцем; 4 - уплотнительные кольца; 5 - шпонка; 6 - стопорное кольцо; 7 - фитинги или переходные детали нефтепроводов с приварными фланцами (отводы, тройники, заглушки и т.д.)

Рисунок 4 - Схема фланцевого соединения труб и фитингов со стальными фитингами и переходными деталями нефтепроводов

1 - труба "раструб-ниппель"; 2 - труба "раструб-раструб"; 3 - переходная стальная деталь; 4 - уплотнительные кольца; 5 - шпонка; 6 - стопорное кольцо; 7 - фитинги или переходные детали нефтепроводов с приварными фланцами (отводы, тройники, заглушки и т.д.)

Рисунок 5 - Схема сварного соединения труб со стальными фитингами и переходными деталями нефтепроводов

10.8 При проектировании трубопроводов из труб и фитингов, изготовляемых в соответствии с настоящим стандартом, коэффициент линейного теплового расширения материала стенки трубы следует принимать равным 1,6·10 °К

, коэффициент теплопроводности - 0,4 Вт/(м·К).

11 Гарантии изготовителя

11.1 Изготовитель гарантирует соответствие труб и фитингов требованиям настоящего стандарта при соблюдении условий транспортирования, хранения и указаний по эксплуатации.

11.2 Гарантийный срок хранения - 2 года со дня отгрузки.

11.3 Гарантийный срок эксплуатации - 5 лет с момента ввода в эксплуатацию.

Приложение А

(справочное)

Общий вид фитингов, переходных деталей и соединений труб

А.1 Фитинги и переходные детали изготовляют в соответствии с нормативными документами или технической документацией или по технологической документации производителя, утверждаемой в установленном порядке.

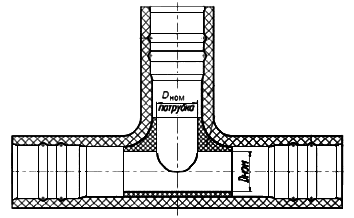

А.2 Фитинги изготовляют с раструбным соединением. Общий вид фитингов с раструбным соединением приведен на рисунках А.1 и А.2.

- номинальный диаметр;

- угол отвода

Рисунок А.1 - Отвод (10°![]() 90°)

90°)

- номинальный диаметр

Рисунок А.2 - Тройник

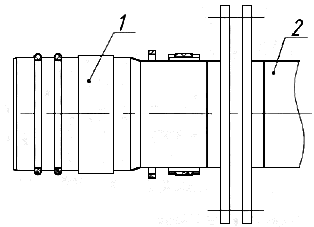

А.3 Общий вид переходных стальных деталей приведен на рисунках А.3 и А.4.

1 - переходная деталь; 2 - фитинг или переходная деталь трубопровода с приварным фланцем

Рисунок А.3 - Переходная стальная деталь с приварным фланцем

1 - переходная деталь; 2 - труба

Рисунок А.4 - Переходная стальная деталь со сварным соединением

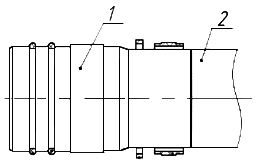

А.4 Варианты соединения труб приведены на рисунках А.5 и А.6.

- номинальный диаметр трубы;

- диаметр ниппельной части трубы;

- наружный диаметр трубы по раструбу;

- длина трубы

Рисунок А.5 - Варианты раструб-ниппельного соединения труб

Рисунок А.6 - Вариант фланцевого соединения труб

Приложение Б

(справочное)

Схема установки для гидроиспытаний

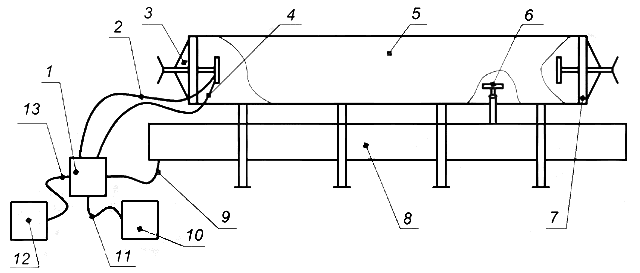

1 - гидропульт; 2 - рукав высокого давления; 3 - неподвижная опора с узлом зажима; 4 - рукав низкого давления; 5 - бронекамера; 6 - опорный люнет; 7 - подвижная опора с узлом зажима; 8 - бак; 9 - циркуляционный рукав; 10 - насос низкого давления; 11 - рукав низкого давления; 12 - насос высокого давления; 13 - рукав высокого давления

Рисунок Б.1 - Схема установки для гидроиспытаний

Приложение В

(обязательное)

Определение содержания пустот. Методы определения при сжигании, механическом измельчении и статическом* подсчете

_______________

* Текст документа соответствует оригиналу. - .

В.1 Сущность методов

В.1.1 Метод А. Сжигание

Определяют плотность смолы, армирующего материала, наполнителя(лей) (при их наличии) и композита. Определяют содержание смолы и вычисляют теоретическую плотность композита. Сравнивают с измеренной плотностью композита. Наличие разницы в плотности говорит о содержании пустот.

Примечание - В настоящем методе предполагается, что плотность смолы в композите равна плотности жидкой смолы, предназначенной для формования. Однако данное предположение не совсем правильно. Разница в отверждении, нагреве, давлении и молекулярных связях, увеличивающихся из-за наличия армирующего наполнителя, является причиной разницы плотности смолы в композите и жидкой смолы.

Если в композитах присутствуют неорганические наполнители, необходим специальный подход. Требуется точное определение содержания наполнителей и плотности смолы, если устанавливают требования к точности метода.

В.1.2 Метод Б. Механическое измельчение

Определяют массу и объем до и после измельчения образца пластмассы, армированной волокном, чтобы определить содержание пустот по разнице плотности.

В.1.3 Метод В. Статистический подсчет

На микрографический срез участка испытуемого материала накладывают квадратную сетку, количество узлов которой равно 20-200. Статистически содержание пустот в данном материале пропорционально количеству узлов сетки, которые наложились на пустоты. Подсчет осуществляют вручную, полуавтоматически или автоматически, используя подходящее оборудование.

В.2 Аппаратура

В.2.1 Метод А

В.2.1.1 Микрометр точностью ±1 мкм.

В.2.1.2 Весы с точностью взвешивания ±0,1 мг.

В.2.1.3 Муфельная печь, обеспечивающая нагрев до температуры (625±5)°С.

В.2.2 Метод Б

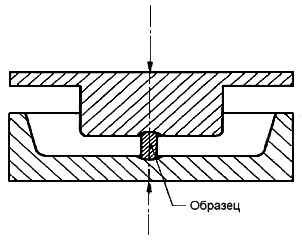

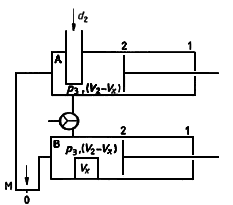

В.2.2.1 Измельчитель (представляющий собой пресс), в котором испытуемый материал разрушается до тех пор, пока не останется ни одной скрытой пустоты. Рекомендуется использовать пресс с закрытой штамповкой, изготовленной из твердой стали, как изображено на рисунке В.1.

Рисунок В.1 - Штамповка для измельчения

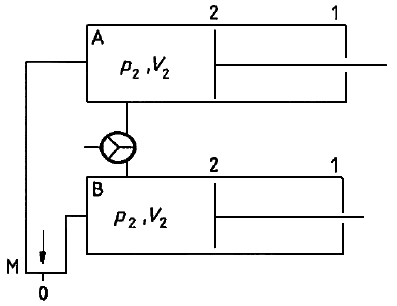

В.2.2.2 Воздушный или газовый пикнометр, обеспечивающий измерение объемов исходного материала и измельченного материала с точностью не менее ±1%. Принцип работы воздушного пикнометра представлен на рисунках В.2-В.7.

На рисунке В.2 представлен принцип работы пикнометра, который имеет две одинаковые камеры, оборудованные поршнем.

А - камера А; В - камера В; М - манометр; - атмосферное давление;

- объем камеры; 0 - равновесная позиция; 1 - позиция поршня 1; 2 - позиция поршня 2

Рисунок В.2 - Принцип работы сравнительного газового пикнометра с двумя одинаковыми камерами при измерении истинного объема материалов с открытыми порами

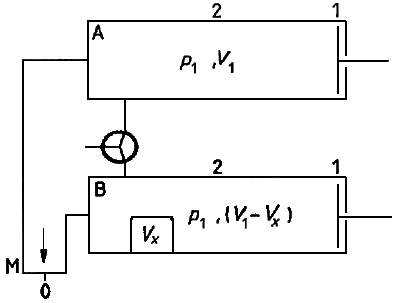

На рисунке В.3 представлен принцип работы пикнометра, у которого камеры закрыты, а поршень А перемещается из позиции 1 в позицию 2. Чтобы сравнять давления (показания дифференциального манометра должны быть равны, М=0), поршень В должен переместиться на такое же расстояние, т.е. из позиции 1 в позицию 2.

А - камера А; В - камера В; М - манометр; - давление;

- объем камеры; 0 - равновесная позиция; 1 - позиция поршня 1; 2 - позиция поршня 2

Рисунок В.3 - Принцип работы сравнительного газового пикнометра с закрытыми камерами при измерении истинного объема материалов с открытыми порами

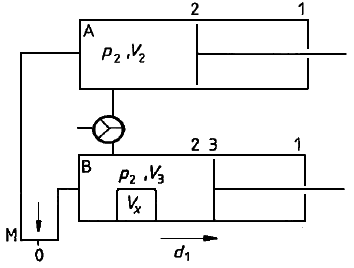

На рисунке В.4 представлен принцип работы пикнометра, который имеет две одинаковые камеры, оборудованные поршнем, при этом в камеру В помещают образец объемом .

А - камера А; В - камера В; М - манометр; - атмосферное давление;

- объем камеры;

- объем образца; 0 - равновесная позиция; 1 - позиция поршня 1; 2 - позиция поршня 2

Рисунок В.4 - Принцип работы сравнительного газового пикнометра с помещенным образцом при измерении истинного объема материалов с открытыми порами

На рисунке В.5 представлен принцип работы пикнометра, у которого камеры закрыты, а поршень А перемещается из позиции 1 в позицию 2. В камеру В помещают образец объемом , поэтому при перемещении поршня В из позиции 1 в позицию 2 значения давления не уравниваются. Давление

в камере В будет выше чем

.

А - камера А; В - камера В; М - манометр; - давление в камере А;

- давление в камере В;

- объем камеры;

- объем образца; 0 - равновесная позиция; 1 - позиция поршня 1; 2 - позиция поршня 2

Рисунок В.5 - Принцип работы сравнительного газового пикнометра с закрытыми камерами с разными значениями давления при измерении истинного объема материалов с открытыми порами

На рисунках В.6 и В.7 представлен принцип работы пикнометра, у которого камеры закрыты. Давления выравнивают либо поддерживая постоянным, т.е. передвигая поршень В в позицию 3 на расстояние от позиции 2, пропорциональное

(рисунок В.6), либо поддерживая постоянным

, т.е. помещая в камеру А калиброванный объем, равный

, при этом смещение

пропорционально

(рисунок В.7).

Обычно объем образца составляет 20 см.

Получаемая точность варьируется от 0,001 до 0,05 см.

А - камера А; В - камера В; М - манометр; - давление;

- объем камеры А;

- объем камеры В;

- объем образца; 0 - равновесная позиция; 1 - позиция поршня 1; 2 - позиция поршня 2; 3 - позиция поршня 3

Рисунок В.6 - Принцип работы сравнительного газового пикнометра с закрытыми камерами с одинаковыми значениями давления при измерении истинного объема материалов с открытыми порами

А - камера А; В - камера В; М - манометр; - давление в камере;

- объем камеры;

- объем образца; 0 - равновесная позиция; 1 - позиция поршня 1; 2 - позиция поршня 2;

- смещение поршня;

- смещение при помещении калиброванного объема

Рисунок В.7 - Принцип работы сравнительного газового пикнометра с закрытыми камерами с одинаковыми значениями давления при измерении истинного объема материалов с открытыми порами

В.2.2.3 Весы с точностью взвешивания ±0,1 мг.

В.2.2.4 Сосуд с заморозкой (если требуется), такой как изолированная коробка или бутылка, наполненный твердой углекислотой или жидким азотом.

В.2.2.5 Подходящий пленочный материал, такой как алюминиевая или полиэтиленовая пленка.

В.2.3 Метод В

В.2.3.1 Микроскоп, обеспечивающий 400-кратное увеличение и снабженный либо окулярами с нанесенной сеткой или прозрачной пластиной с сеткой, размещаемой между образцом и окуляром микроскопа.

В.2.3.2 Оборудование для подготовки микрографических снимков, состоящее из:

а) отрезного станка;

б) полировальной машины;

в) формы для заделывания среза в прозрачную смолу;

г) ультразвуковой ванны для очистки.

В.3 Подготовка и количество образцов

В.3.1 Методы А и Б

В.3.1.1 Образцы должны полностью отображать все характеристики испытуемого композита. Размер и форма образцов зависит от пикнометра и используемой процедуры измельчения. Если используют воздушный пикнометр, размер образца должен быть таким, чтобы его общая масса составляла 25 г или 12000 мм. Образцы должны быть в форме полоски длиной примерно 38 мм, шириной 10 мм и толщиной, равной толщине испытуемого композита.

В.3.1.2 Из испытуемого композита вырезают не менее 5 полосок соответствующих размера и массы. Образцы должны быть чистыми и сухими.

В.3.2 Метод В

В.3.2.1 Образцы должны иметь форму параллелепипеда, длина которого - 40 мм, ширина - 10 мм и толщина зависит от толщины испытуемого материала, из которого вырезают образцы. Максимальное значение толщины должно быть 15 мм. Количество образцов зависит от количества срезов, а также состава и структуры испытуемого материала; от каждого образца можно сделать несколько срезов.

В.3.2.2 Следует подготовить не менее 5 срезов. Полировку и заделывание срезов в смолу холодного отверждения проводят в соответствии с таблицей В.1. Общие условия полировки срезов следующие:

- скорость - 200 об/мин;

- усилие - примерно 5 Н (для среза диаметром 25 мм).

Таблица В.1

Время, мин | Степень зернистости | Примечание |

3 | 400 (35 мкм) | Необходимо обильное смачивание водой |

5 | 800 (22 мкм) | Необходимо обильное смачивание водой |

15 | Оксид алюминия 12-Н ( | Оксид алюминия используют слегка разбавленным и практически пастообразной консистенции |

Данные условия могут изменяться в зависимости от типа армированной пластмассы, чтобы удалить все царапины с полируемой поверхности.

В.4 Условия кондиционирования и испытания

В.4.1 Кондиционирование образцов

Образцы кондиционируют при одной из стандартных атмосфер по ГОСТ 12423 не менее 16 ч, если не установлено иное.

В.4.2 Условия проведения испытания

Образцы испытывают в стандартной атмосфере, при которой проводилось кондиционирование (В.4.1).

В.5 Процедура

В.5.1 Метод А

В.5.1.1 Общие положения

Плотности, вычисляемые по измеренным массе и объему, являются легитимными, если используемые образцы являются гладкими и одинаковыми, и такой формы, при которой объем может быть точно вычислен.

В.5.1.2 Плотность композита

В.5.1.2.1 Объем каждого образца должен быть не менее 2 см. Измеряют линейные размеры микрометром (В.2.1.1)

В.5.1.2.2 Отклонение от точности измерения микрометром должно быть ±1 мкм. Измерение с максимальным отклонением на небольших образцах может привести к ошибке, равной 0,6%, при вычислении объема. Для больших образцов и отклонении либо плюс, либо минус ошибка в вычислении объема не должна превышать 0,2%.

В.5.1.2.3 Вычисляют плотность каждого образца путем деления массы на объем и выражают плотность в граммах на кубический сантиметр.

В.5.1.3 Плотность армирующего стеклонаполнителя

Стекловолокно, используемое для армирования, в зависимости от типа имеет следующую приблизительную плотность, г/см:

- Е-стекло: от 2,47 до 2,75;

- С-стекло: 2,49;

- А-стекло: 2,50;

- S-стекло: 2,49;

- D-стекло: 2,16;

- R-стекло: 2,58.

Необходимо использовать точное значение плотности.

В.5.1.4 Плотность смолы

Допускается использовать значение плотности, измеренное производителем.

В.5.1.5 Содержание смолы в композите

Определяют содержание смолы в композите в соответствии с ГОСТ 32652. Потери при сжигании, определяемые в этом методе, будут равны содержанию смолы в образце, выраженному как процент к массе.

В.5.2 Метод Б

Определяют объем образцов при помощи пикнометра (В.2.2.2) и их массу

при помощи весов (В.2.2.3). Затем помещают образцы между пластинами пресса или закрытой штамповки (см. В.2.2.1), так чтобы они стояли вертикально на длинном ребре, и разрушают их. Если матрица композита слишком вязкая при комнатной температуре, помещают образец в сосуд с заморозкой (В.2.2.4) на несколько минут, в зависимости от типа испытуемого материала, чтобы охладить его в твердой углекислоте или жидком азоте. Обертывают образец в пленочный материал (В.2.2.5), чтобы избежать потерь материала. Изучают разрушенный материал и, если необходимо, еще раз подвергают его разрушению до полного измельчения. После кондиционирования определяют объем

и массу

.

В.5.3 Метод В

В.5.3.1 Определение измеряемых параметров

В.5.3.1.1 Предварительно определяют порядок расположения пустот при помощи микроскопа (В.2.3.1) и сетки, которую накладывают на один и тот же срез три раза, каждый раз на разных участках среза.

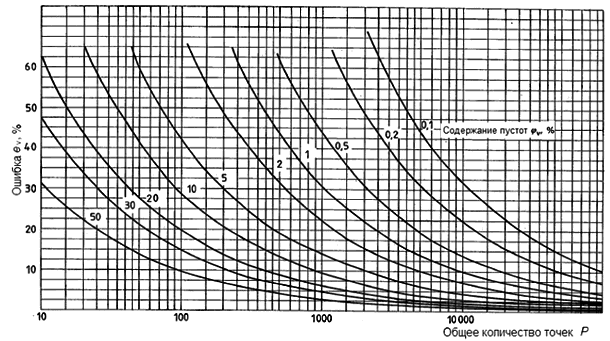

В.5.3.1.2 Выбирают относительную ошибку и определяют общее количество исследуемых точек

при помощи графика на рисунке В.8. В случае ручного подсчета выбирают относительную ошибку таким образом, чтобы количество подсчитываемых точек

было меньше 100.

Рисунок В.8 - Измерение ошибки относительно общего числа точек для разного содержания пустот

В.5.3.1.3 Выбрать сетку с учетом того, что чем меньше содержания пустот, тем больше должно быть узлов сетки.

В.5.3.1.4 Вычисляют:

а) общее количество участков, на которые накладывают сетку

![]() , (В.2)

, (В.2)

где - количество узлов сетки;

б) количество участков, на которые накладывают сетку, для каждого среза

![]() ; (В.3)

; (В.3)

в) количество изготовленных срезов

![]() . (В.4)

. (В.4)

В.5.3.2 Измерение содержания пустот

Подсчитывают общее количество узлов сетки , которые накладывают на пустоты в

участках на

микроскопических срезах.

Участки не должны пересекаться в пределах одного среза.

В.6 Обработка результатов

В.6.1 Метод А

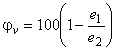

Содержание пустот , % масс., вычисляют по формуле

![]() , (В.5)

, (В.5)

где - теоретическая плотность композита, г/см

,

- измеренная плотность композита, г/см

.

, (В.6)

, (В.6)

где - содержание смолы композита, % масс.;

- плотность смолы, г/см

;

- содержание стекловолокна композита, % масс.;

- плотность стекловолокна, г/см

.

В.6.2 Метод Б

Содержание пустот , % об., вычисляют по формуле

, (В.7)

, (В.7)

где - плотность композита, г/см

;

- плотность измельченного материала, г/см

.

Плотность композита , г/см

, с точностью до 0,001 вычисляют по формуле

![]() . (В.8)

. (В.8)

Плотность измельченного материала , г/см

, с точностью 0,001 вычисляют по формуле

![]() . (В.9)

. (В.9)

В.6.3 Метод В

Содержание пустот , % об., вычисляют по формуле

![]() . (В.10)

. (В.10)

В.7 Отчет об испытании

Отчет об испытании должен содержать:

а) ссылку на настоящий стандарт и используемый метод (А, Б или В);

б) идентификацию и описание испытуемого материала;

в) описание образцов;

г) количество образцов;

д) результаты испытания по каждому образцу и среднее значение содержания пустот, выраженное в процентах по объему;

е) любые дополнительные наблюдения;

ж) следующую дополнительную информацию, в зависимости от используемого метода:

1) Метод А

- плотность каждого образца,

- процентное содержание по массе и теоретическую плотность смолы и армирующего стекловолокна;

2) Метод Б

- тип используемого пикнометра,

- описание используемого способа заморозки;

3) Метод В

- измеренные параметры и

.

Приложение Г

(справочное)

Схемы ремонтных соединений

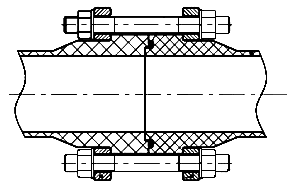

Г.1 Схема ремонтного соединения приведена на рисунке Г.1.

Рисунок Г.1

Г.2 Схема ремонтного соединения при помощи стальных переходных деталей приведена на рисунке Г.2.

1 - труба "раструб-ниппель"; 2 - труба "раструб-раструб"; 3 - стальная переходная деталь; 4 - стальная труба-врезка под сварное соединение; 5 - уплотнительные кольца; 6 - шпонка; 7 - стопорное кольцо

Рисунок Г.2

Библиография

[1] | Гигиенические нормативы | Химические факторы производственной среды. Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны |

[2] | Гигиенические нормативы | Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест |

________________ * Вероятно, ошибка оригинала. Следует читать: ГН 2.1.6.1338-03. - . | ||

[3] | Санитарные правила и нормы | Гигиенические требования к размещению и обезвреживанию отходов производства и потребления |

УДК 622.692.4:006.354 | ОКС 23.040.20 | ОКП 225800 |

Ключевые слова: трубы, фитинги, полимерные композиты, внутрипромысловые трубопроводы, технические условия | ||

Электронный текст документа

и сверен по:

, 2015