ГОСТ 33123-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ ВОДОПРОПУСКНЫЕ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ

Технические условия

Pipe culverts made of polymer composites. Specifications

МКС 23.040.20

ОКП 22 4890

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Объединением юридических лиц "Союз производителей композитов"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 46-2014 от 5 декабря 2014 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2014 г. N 2041-ст межгосударственный стандарт ГОСТ 33123-2014 введен в действие в качестве национального стандарта Российской Федерации с 01 июля 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на трубы из полимерных композитов (далее - трубы), применяемые в качестве водопропускных труб под насыпями автомобильных и железных дорог.

Трубы могут быть применены для строительства и ремонта водопропускных труб в условиях умеренного и холодного климата при температурах воздуха от минус 50°С до плюс 60°С.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 9.708-83 Единая система защиты от коррозии и старения. Пластмассы. Методы испытаний на старение при воздействии естественных и искусственных климатических факторов

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.018-93 Система стандартов безопасности труда. Пожаровзрывобезопасность статического электричества. Общие требования

ГОСТ 12.1.044-89 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.2.003-91 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.020-80 Система стандартов безопасности труда. Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.004-74 Респираторы фильтрующие противогазовые РПГ-67. Технические условия

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 12.4.028-76 Система стандартов безопасности труда. Респираторы ШБ-1 "Лепесток". Технические условия

ГОСТ 12.4.068-79 Система стандартов безопасности труда. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.1.3.13-86 Охрана природы. Гидросфера. Общие требования к охране поверхностных вод от загрязнения

ГОСТ 17.2.3.01-86 Охрана природы. Атмосфера. Правила контроля качества воздуха населенных пунктов

ГОСТ 17.2.3.02-2014 Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

ГОСТ 17.4.3.04-85* Охрана природы. Почвы. Общие требования к контролю и охране от загрязнения

_______________

* Действует только на территории Российской Федерации.

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 4650-2014 (ISO 62:2008) Пластмассы. Методы определения водопоглощения

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 9550-81 Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе

ГОСТ 11012-69 Пластмассы. Метод испытания на абразивный износ

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12423-2013 (ISO 291:2008) Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 24297-2013 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 26633-2012 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30402-96 Материалы строительные. Метод испытания на воспламеняемость

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 полимерная композитная труба: Труба, стенка которой представляет собой сплошную пластическую массу из термореактивного полимера, армированную волокном.

Примечание - Полимерная композитная труба может быть армирована разными видами волокон в различных объемных соотношениях.

3.2 армирующий материал: Материал, соединенный с термореактивной смолой до начала процесса отверждения для улучшения физико-механических характеристик полимерного композита.

Примечания:

1 К армирующим материалам относятся непрерывные волокна, микросферы и др. Термин не является синонимом терминов "наполнитель", "штапельные волокна", "ровинги", "ленты", "ткани", "маты нитевидные монокристаллы".

2 Кварцевый песок, тиксотропные, огнестойкие, абразивостойкие и прочие инертные добавки, пигменты или красители относятся к наполнителям.

3.3 грунтовая обойма: Массив грунта ограниченных размеров, окружающий трубы, отсыпанный из дренирующего, уплотненного грунта (при необходимости усиленного геотекстильной арматурой), и предназначенный для восприятия сжимающих напряжений от внешней нагрузки при работе совместно с трубами.

3.4 безнапорный режим работы труб: Ламинарное течение воды при пропуске водного потока через трубу в водопропускном сооружении с гарантированным обеспечением исключения возникновения турбулентности при расчетном и максимальном расходах.

3.5 номинальный диаметр трубы DN: Числовое обозначение внутреннего диаметра полимерной композитной трубы, которое используется в качестве общего параметра для всех деталей трубопроводной системы, за исключением профильных деталей и деталей, которые характеризуются наружными диаметрами или диаметрами резьбы.

Примечания:

1 Номинальный диаметр не имеет размерности и приблизительно равен внутреннему диаметру полимерной композитной трубы, выраженному в миллиметрах, и соответствующему ближайшему значению из стандартного ряда чисел. Номинальный размер имеет обозначение DN, за которым следует число.

2 Стандартный ряд чисел устанавливается стандартами технических условий на трубы по их функциональному назначению.

3.6 номинальная жесткость трубы SN: Числовое обозначение физико-механического свойства полимерной композитной трубы, численно равное кольцевой жесткости трубы и округленное до ближайшего целого числа из стандартного ряда чисел.

Примечание - Номинальная жесткость имеет обозначение SN, за которым следует число.

3.7 кольцевая жесткость трубы SR, Н/м: Физико-механическое свойство полимерной композитной трубы, определяющее ее способность выдерживать нагрузку, направленную перпендикулярно продольной оси трубы.

4 Технические требования

4.1 Основные показатели и/или характеристики

4.1.1 Трубы должны соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной в установленном порядке.

4.1.2 Трубы изготовляют методом намотки.

4.1.3 Трубы должны иметь конфигурацию и геометрические размеры в соответствии с приложением А.

4.1.4 Номинальные диаметры труб должны соответствовать следующим значениям: DN 500, DN 600, DN 700, DN 800, DN 900, DN 1000, DN 1200, DN 1400, DN 1600, DN 1800, DN 2000.

4.1.5 Овальность трубы не должна превышать 1%.

4.1.6 Трубы должны быть прямолинейными. Отклонение от прямолинейности (кривизна) не должно превышать 1 мм на 1 м трубы.

4.1.7 Трубы должны иметь гладкую однородную внутреннюю поверхность без расслоений, раковин, углублений, царапин, неоднородностей и инородных включений, допускается наличие газовых вкраплений. На наружной поверхности допускаются волнистость, неровности, наплывы, небольшие раковины, если они не влияют на долговечность труб.

Поверхности и торцы звеньев труб должны соответствовать требованиям по приложению Б.

4.1.8 Физико-механические характеристики труб должны соответствовать требованиям, приведенным в таблице 1.

Таблица 1 - Физико-химические характеристики труб и методы испытаний

Наименование показателя | Значение | Метод испытания (пункт настоящего стандарта) |

Плотность, г/см, не более | 1,9 | По 8.10 |

Модуль упругости при растяжении в продольном направлении, МПа, не менее | 16000,0 | По 8.11 |

Модуль упругости при растяжении в поперечном направлении, МПа, не менее | 24200,0 | |

Водопоглощение, %, не более | 0,5 | По 8.12 |

Абразивный износ, мм/м, не более | 10,0 | По 8.13 |

4.1.9 Трубы должны иметь следующие значения номинальной жесткости: SN 5000, SN 10000, SN 15000.

4.1.10 Кольцевая жесткость труб (SR) должна быть не менее значения, соответствующего ближайшему значению номинального класса жесткости.

4.1.11 Предельные значения относительных деформаций при действии поперечной сжимающей нагрузки на стенки труб номинальной жесткостью SN 5000, SN 10000, SN 15000 должны составлять не более 18,0%; 14,5% и 12,5% соответственно.

4.1.12 При определении климатического воздействия на трубы уменьшение прочностных показателей должно составлять не более 5%.

4.1.13 Предельные отклонения от перпендикулярности торцевой поверхности к продольной оси трубы должны соответствовать значениям, представленным в таблице 2.

Таблица 2 - Предельные отклонения от перпендикулярности торцевой поверхности

Номинальный диаметр трубы DN, мм | Отклонение, мм |

От 500 до 700 | 4,4 |

" 800 " 1400 | 8,0 |

" 1500 " 2000 | 10,0 |

4.1.14 Необходимо обеспечить безнапорный режим работы труб, исключающий гидравлический удар и резонансные колебания системы "труба - насыпь", чтобы избежать негативного влияния поверхностного стока воды на проезжую часть или железнодорожные пути.

4.1.15 В качестве грунтовой засыпки труб применяют следующие материалы:

- для устройства основания под трубами глубиной не менее 0,5 м - пески средней крупности, крупные, гравелистые, щебенисто-галечниковые и дресвяно-гравийные грунты, не содержащие обломков размером более 50 мм. Перечисленные грунты должны содержать не более 10% частиц размером менее 0,1 мм, в том числе не более 2% глинистых частиц размером менее 0,005 мм;

- для устройства грунтовой засыпки (обоймы) вокруг труб кроме перечисленных грунтов допускается применять пески мелкие, содержащие не более 10% частиц размером меньше 0,1 мм, в том числе не более 2% глинистых размером меньше 0,005 мм.

4.1.16 В необходимых случаях (необходимость использования слабых грунтов) вокруг труб устраивается грунтовая обойма на ширину (в уровне горизонтального диаметра), равную радиусу трубы плюс не менее 4 м с каждой стороны трубы, и высоту не менее 0,5 м над верхом конструкции трубы. Грунтовая обойма отсыпается грунтами, отвечающими требованиям 4.1.15.

4.1.17 Наименьшая высота засыпки грунтом над водопропускными трубами должна быть равна:

- на автомобильных дорогах общего пользования, на дорогах и на улицах городов, поселков и сельских населенных пунктов, а также промышленных предприятий - 0,5 м, но не менее 0,8 м от верха звена трубы до поверхности дорожного покрытия;

- на железных дорогах общей сети и подъездных путях предприятий - не менее 1,2 м, считая от верха звена трубы до подошвы рельса.

4.1.18 Бровка земляного полотна на подходах к трубам должна быть не менее чем на 0,5 м выше отметки подпорного уровня.

4.1.19 Рекомендуемые внешние условия, в которых могут эксплуатироваться трубы, определяются следующими требованиями: интервал расчетных температур от минус 50°С до плюс 60°С, географический район с сейсмичностью до 9 баллов.

4.2 Требования к материалам

4.2.1 Материалы, применяемые для изготовления труб, должны соответствовать требованиям действующих нормативных документов, иметь сопроводительную документацию, подтверждающую их соответствие нормативным требованиям, включая паспорта качества, и должны подвергаться входному контролю по ГОСТ 24297.

4.2.2 Для изготовления труб должны использоваться следующие виды сырья и материалов:

- термореактивные смолы;

- армирующие материалы;

- инертные наполнители.

4.2.3 Должны применяться следующие виды термореактивных смол:

- ненасыщенные полиэфирные;

- эпоксидные;

- винилэфирные;

- фенольные.

4.2.4 По типу материала армирующего наполнителя используются следующие трубы:

- стеклокомпозитные;

- базальтокомпозитные;

- углекомпозитные;

- комбинированные композитные.

4.2.5 В состав полимерных композитов вводятся инертные наполнители, предназначенные для обеспечения свойств звеньев труб в соответствии с требованиями настоящего стандарта и проектной документации:

- стабилизаторы ультрафиолетового излучения и озона;

- ингибиторы горения;

- цветные пигменты;

- кварцевый песок;

- оксид кремния (SiO).

4.2.6 Значения характеристик пожарной опасности полимерных композитов должны быть не менее:

Г4 по ГОСТ 30244 | для горючести; |

В2 по ГОСТ 30402 | для воспламеняемости; |

Д2 по ГОСТ 12.1.044 | для дымообразующей способности; |

Т2 по ГОСТ 12.1.044 | для токсичности продуктов горения. |

4.2.7 В случае применения бетонных оголовков, класс бетона по прочности (на сжатие) должен быть не ниже В30 по ГОСТ 26633. Марка бетона по морозостойкости должна быть не ниже F300 по ГОСТ 26633.

4.3 Маркировка

4.3.1 Каждая труба должна иметь четкую, легко читаемую маркировку. Маркировку наносят на наружную поверхность трубы путем покраски по трафарету.

4.3.2 Маркировка должна содержать:

- наименование предприятия-изготовителя и его товарный знак;

- юридический адрес предприятия-изготовителя;

- наименование продукции и ее характеристики;

- массу нетто, кг;

- тип армирующего материала;

- тип термореактивной смолы;

- номер партии;

- дату изготовления.

4.3.3 Транспортную маркировку наносят в соответствии с ГОСТ 14192.

4.4 Упаковка

4.4.1 В процессе обращения трубы не требуют тары и не подлежат пакетированию и упаковыванию.

4.4.2 Для защиты торцов изделий от механических повреждений и попадания на внутренние поверхности посторонних предметов применяют защиту (заглушки) из полимерных материалов или дерева. Способы защиты определяют по согласованию между изготовителем и потребителем.

5 Требования безопасности

5.1 При производстве и переработке труб в воздушную среду рабочей зоны выделяются пары стирола, ацетона, перекиси метилэтилкетона, стеклопыли и хлористого метилена, фрагменты армирующих волокон, вызывающие раздражение слизистых оболочек глаз, кожи, зуд, оказывающие фиброгенное воздействие на верхние дыхательные пути. При подготовке смолы в рабочей зоне и при контроле процесса выкладки возможно попадание ее на кожу рук, что вызывает раздражение и дерматиты.

5.2 Предельно допустимые концентрации (ПДК) и классы опасности вредных веществ в воздухе рабочей зоны, а также веществ, входящих в состав труб, согласно ГОСТ 12.1.005 и гигиеническим нормативам* приведены в таблице 3.

_______________

* В Российской Федерации действуют гигиенические нормативы ГН 2.2.5.1313-03 "Химические факторы производственной среды. Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны".

Таблица 3 - Предельно допустимые концентрации веществ и классы опасности в воздухе рабочей зоны

Наименование вещества | ПДК, мг/м | Класс опасности |

Пероксид циклогексанона | 1 | III |

Перекись метилэтилкетона | 3 | III |

Хлористый метилен | 50 | IV |

Стекловолокно | 2 | III |

Стеклянная пыль | 2 | III |

Углеродные композитные материалы | 3 | III |

Стеклокомпозит на основе полиэфирной смолы | 5 | III |

Пыли углерода | 6 | IV |

Стирол | 30 | III |

Ацетон | 200 | IV |

Фенолформальдегидные смолы (по фенолу) | 0,1 | II |

Эпоксидные смолы | 0,1-1 | II |

5.3 При изготовлении должны выполняться требования безопасности в соответствии с ГОСТ 12.3.030.

5.4 Для защиты от вредного воздействия, указанного в 5.1, применяют средства коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

5.5 Для защиты органов дыхания от паро- и газообразных вредных веществ необходимо использовать фильтрующие противогазовые респираторы РПГ-67 (патрон А) по ГОСТ 12.4.004. Для защиты органов дыхания от пыли и аэрозолей необходимо использовать респираторы ШБ-1 "Лепесток" по ГОСТ 12.4.028.

Для защиты кожи рук применяют защитные дерматологические средства по ГОСТ 12.4.068.

5.6 К работе по производству конструкций допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр, специальное обучение, вводный инструктаж по технике безопасности, пожарной безопасности, а также сдавшие экзамены специальной комиссии.

5.7 Состояние воздуха рабочей зоны должно соответствовать санитарно-гигиеническим требованиям ГОСТ 12.1.005 и соответствующим нормативным документам*.

_______________

* В Российской Федерации действуют гигиенические нормативы ГН 2.2.5.1313-03 "Химические факторы производственной среды. Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны".

5.8 Производственные помещения, в которых изготовляют трубы, должны быть оборудованы приточно-вытяжной вентиляцией по ГОСТ 12.4.021, а рабочие места - местными отсосами, обеспечивающими выполнение требований 5.7.

5.9 Пожарную безопасность на предприятии и рабочих местах следует обеспечивать в соответствии с требованиями ГОСТ 12.1.004.

5.10 В местах производства работ с трубами, а также вблизи мест их складирования запрещается разводить огонь, хранить легковоспламеняющиеся вещества в количествах, превышающих сменную потребность в них.

5.11 Рабочие места и места складирования материалов должны быть оборудованы средствами пожаротушения (водой, пеной, песком, кошмой и др.). При использовании первичных средств пожаротушения при ликвидации возгораний труб следует использовать промышленные фильтрующие противогазы по ГОСТ 12.4.121, тип I.

5.12 В соответствии с правилами защиты от статического электричества по ГОСТ 12.1.018 оборудование должно быть заземлено. Относительная влажность в рабочем помещении должна соответствовать требованиям ГОСТ 12.1.005. Рабочие места должны быть снабжены резиновыми ковриками.

5.13 Все оборудование, используемое в производственном процессе, должно отвечать требованиям ГОСТ 12.2.003.

5.14 При выполнении окрасочных работ с применением электрооборудования необходимо до начала работы осуществлять проверку исправности оборудования, защитного заземления, сигнализации, а в процессе работы не допускать перегибания гидравлических и пневматических шлангов и их прикосновения к подвижным стальным канатам.

6 Требования охраны окружающей среды

6.1 Применительно к использованию труб специальные требования к охране окружающей среды не предъявляют.

6.2 Готовые изделия в процессе хранения, монтажа и эксплуатации не должны выделять в окружающую среду токсичных веществ.

6.3 Стеклянная пыль и пыль дисперсных наполнителей должны улавливаться и возвращаться в производство или утилизироваться.

6.4 Отходы, полученные в процессе производства труб, должны быть захоронены в специально отведенных для этого местах или на полигоне промышленных отходов в соответствии с правилами, утвержденными в соответствующем порядке, или действующими нормативными документами*.

_______________

* В Российской Федерации действуют санитарно-эпидемиологические правила и нормативы СанПиН 2.1.7.1322-03 "Гигиенические требования к размещению и обезвреживанию отходов производства и потребления".

6.5 Правила контроля качества воздуха населенных пунктов - по ГОСТ 17.2.3.01. Правила контроля качества воздуха территорий промышленных предприятий - по ГОСТ 17.2.3.02.

6.6 При аварийном загрязнении требования к контролю и охране почв - по ГОСТ 17.4.3.04, вод - по ГОСТ 17.1.3.13.

7 Правила приемки

7.1 Приемку труб проводят партиями по мере их изготовления.

Партией считают количество труб одних номинального диаметра, класса жесткости и номинальной толщины стенки, изготовленных из композиций одного рецептурного состава по одной технологии, сдаваемых одновременно и сопровождаемых одним документом о качестве. Размер партии труб не должен превышать 1500 м, если иного не указано в нормативном документе или технической документации на изделие.

7.2 Каждая партия должна сопровождаться документом о качестве, который должен содержать:

- наименование предприятия-изготовителя и его товарный знак;

- юридический адрес;

- наименование и условное обозначение продукции;

- номер партии и дату изготовления;

- размер партии труб в метрах;

- подпись лица, ответственного за приемку;

- обозначение настоящего стандарта.

7.3 Для проверки соответствия труб требованиям, установленным в настоящем стандарте, проводят приемо-сдаточные, периодические и типовые испытания.

7.4 Приемо-сдаточные испытания проводят в целях контроля соответствия конструктивных элементов из полимерных композитов требованиям настоящего стандарта для определения возможности приемки продукции по следующим контролируемым показателям:

- дефекты внешнего вида;

- геометрические размеры;

- маркировка;

- кольцевая жесткость.

Приемо-сдаточным испытаниям должна быть подвергнута каждая партия труб.

7.5 Периодические испытания проводит изготовитель в целях контроля стабильности и качества продукции для продолжения изготовления продукции по конструкторской и технологической документации, а также по требованию потребителя.

Периодические испытания проводятся не реже одного раза в год на изделиях, прошедших приемо-сдаточные испытания. В ходе периодических испытаний проверяют следующие характеристики:

- кольцевую жесткость;

- снижение средних значений прочности при растяжении образцов после воздействия циклов искусственной погоды.

7.6 Типовые испытания проводят на соответствие требованиям настоящего стандарта после освоения производства, при изменении технологического процесса, а также при замене исходных материалов и при изменении поставщика и/или изготовителя используемых исходных материалов.

В состав основных показателей при типовых испытаниях входят: дефекты внешнего вида, маркировка, группа горючести, группа воспламеняемости, коэффициент дымообразования, показатель токсичности, кольцевая жесткость, водопоглощение, абразивный износ.

7.7 Приемо-сдаточные испытания осуществляют методом сплошного и выборочного контроля, при этом объем выборки от партии определяется в соответствии с нормативными документами или технической документацией на изделие. Отбор изделий от партии проводят методом случайной выборки.

При сплошном контроле проверяют внешний вид, маркировку, комплектность продукции, остальные показатели контролируют методом выборочного контроля. Периодичность проведения испытаний должна соответствовать таблице 4.

Таблица 4 - Периодичность проведения испытаний

Наименование показателя | Периодичность контроля |

Внешний вид поверхности, маркировка | На каждом изделии |

Геометрические размеры изделий и их предельные отклонения | На каждой партии |

Кольцевая жесткость | На каждой партии |

Прочность материала в осевом и окружном направлении | Первая труба при вводе в эксплуатацию новой линии |

7.8 При неудовлетворительных результатах приемо-сдаточных испытаний хотя бы по одному показателю проводят повторные испытания на удвоенной выборке.

7.9 При получении неудовлетворительных результатов повторных приемо-сдаточных испытаний производство труб не допускается вплоть до выявления и устранения причин несоответствия показателей требованиям настоящего стандарта и получения удовлетворительных результатов новых испытаний.

7.10 Результаты приемо-сдаточных испытаний оформляют протоколом. Протокол приемо-сдаточных испытаний должен быть включен в комплект сопроводительной документации.

7.11 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному из показателей их переводят в категорию приемо-сдаточных до получения положительных результатов по данному показателю на пяти произвольно взятых изделиях подряд.

7.12 Результаты периодических испытаний оформляют протоколом.

7.13 При получении неудовлетворительных результатов типовых испытаний предлагаемые изменения в соответствующую утвержденную документацию не вносят и принимают решение о дальнейшем проведении работ и об использовании единиц продукции, изготовленных с учетом предлагавшихся изменений.

7.14 Результаты типовых испытаний оформляют актом.

7.15 Контроль качества сырья и материалов должен включать в себя проверку документов, идентифицирующих поставку, свидетельств качества сырья и материалов (сертификаты, паспорта), состояния упаковки и общего вида.

В случае отсутствия сопроводительных документов или несоответствия технологическим требованиям сырье и материалы применению не подлежат.

8 Методы испытаний

8.1 Образцы труб перед испытаниями кондиционируют в течение не менее 2 ч при постоянной влажности и температуре (23±4)°С. Допускается проводить кондиционирование при другой температуре, если это не влияет на результаты испытания.

8.2 Внешний вид проверяют визуально без применения приборов путем сравнения с контрольным образцом на соответствие требованиям приложения Б.

8.3 Контроль геометрических размеров труб производят в соответствии с приложением А с использованием следующих измерительных приборов:

- штангенциркуль по ГОСТ 166 с погрешностью измерения 0,1 мм;

- линейка металлическая по ГОСТ 427 ценой деления 1,0 мм пределом измерения 1000 мм;

- микрометры типов МТ и МК по ГОСТ 6507;

- стенкомеры по ГОСТ 11358 ценой деления 0,1 мм;

- рулетка по ГОСТ 7502 с ценой деления 1,0 мм, пределом измерения 20 м.

Допускается применение других измерительных инструментов, обеспечивающих необходимую точность измерения и аттестованных в установленном порядке.

8.4 Наружный диаметр труб измеряют в четырех равномерно распределенных точках на расстоянии не менее 500 мм от торцов, по которым находят среднее арифметическое значение четырех результатов измерений.

Измерение внутреннего диаметра труб проводят в двух взаимно перпендикулярных, равномерно распределенных направлениях в сечении на расстоянии не менее 20 мм от торцов, по которым находят среднее арифметическое значение двух результатов измерений.

8.5 Овальность трубы определяют как разность значений диаметра трубы в двух взаимно перпендикулярных направлениях, отнесенную к номинальному значению внутреннего диметра.

8.6 Толщину стенки измеряют с помощью стенкомера или штангенциркуля на расстоянии не менее 20 мм от торцов труб в четырех диаметрально расположенных точках с погрешностью не более 0,1 мм. Измерение длины труб проводят по наружной поверхности трубы металлической линейкой или рулеткой ценой деления 1 мм.

8.7 Кольцевую жесткость труб определяют в соответствии с приложением В.

8.8 Испытания на допустимые значения относительной деформации, соответствующие 4.1.11, проводят на таком же оборудовании, с такими же образцами и при таких же условиях, как и испытания на кольцевую жесткость. Допускается использовать образцы, на которых ранее была определена начальная кольцевая жесткость.

Деформируют образец трубы определенной номинальной жесткости с постоянной скоростью деформации до достижения требуемого уровня деформации согласно 4.1.11. При постоянном визуальном наблюдении в течение этого времени на внутренней поверхности образца не должно появиться признаков трещин, что свидетельствует о положительном результате испытания на допустимую минимальную относительную деформацию.

8.9 Прочность на растяжение определяют на образцах трубы, отобранных от партии методом случайной выборки. Образцы выпиливают в поперечном и продольном направлениях трубы в виде лопатки типа 2 по ГОСТ 11262 с толщиной, равной толщине стенки трубы. Количество образцов в поперечном и продольном направлении трубы должно быть не менее 5 шт. для каждого из направлений. Допускается проводить испытание на образцах типа 3 по ГОСТ 11262 или на других образцах, обеспечивающих крепление образца без его повреждений.

Перед испытанием определяют ширину, толщину и другие размеры образца по ГОСТ 11262 штангенциркулем по ГОСТ 166 с точностью 0,1 мм.

Испытание на растяжение проводят на разрывной машине по ГОСТ 11262 при скорости движения захватов 10 мм/мин. Фиксируется нагрузка, соответствующая разрушению образца. Прочность на растяжение рассчитывают как отношение максимальной приложенной к образцу растягивающей нагрузки F, Н, к ширине S, мм, рабочей части образца до испытания. За результат испытания принимают среднее арифметическое значение прочности на растяжение в поперечном и продольном направлениях трубы.

8.10 Плотность (объемную массу) труб определяют по ГОСТ 15139.

8.11 Модуль упругости при растяжении определяют по ГОСТ 9550.

8.12 Водопоглощение определяют по ГОСТ 4650 (метод А).

8.13 Абразивный износ рабочих поверхностей труб определяют по ГОСТ 11012.

8.14 Климатическую стойкость труб определяют по ГОСТ 9.708 (метод 2).

9 Транспортирование и хранение

9.1 Трубы транспортируют любым видом транспорта (автомобильным, железнодорожным и т.д.) в закрепленном состоянии, препятствующем их перемещению в соответствии с правилами перевозки грузов, действующими на данном виде транспорта. Транспортирование следует проводить с максимальным использованием вместимости транспортного средства с учетом данных таблицы 5. Трубы следует оберегать от столкновения, падения, ударов и нанесения механических повреждений на их поверхность. При перевозке труб их необходимо укладывать на ровную поверхность транспортных средств, предохраняя от острых металлических углов и ребер платформы.

Таблица 5 - Количество ярусов штабеля

DN (диаметр) (мм) | Количество ярусов |

500-700 | Не более 3 |

800-1200 | Не более 2 |

1200-2000 | 1 |

Для перевозки труб одной длины, но разного диаметра их допускается помещать друг в друга с обязательной защитой внутренней поверхности от повреждений. В качестве защитных материалов используют различные мягкие материалы: резиновые жгуты и кольца, ткань, ленту из поливинилхлорида, полиэтилена или полипропилена и т.п.

Сбрасывание труб с транспортных средств не допускается. Погрузочно-разгрузочные работы на предприятии должны проводиться в соответствии с ГОСТ 12.3.020.

Подъем и опускание труб при погрузке или разгрузке проводят с помощью крана или другого погрузочно-разгрузочного механизма в зависимости от длины труб и типа строп, при этом обхватывая трубу в двух или в одном месте, соблюдая меры безопасности. Грузозахватное устройство (нейлоновые стропы) должны соответствовать весу трубы. Запрещается использовать стальные тросы или цепи для поднятия или перемещения трубы для предотвращения повреждения торцов труб.

Не допускается волочение труб по каким-либо поверхностям при складировании, транспортировании и при подготовке и проведении монтажных работ.

9.2 Трубы хранят под навесом или на открытых площадках при любых погодных условиях. На строительных площадках трубы хранят на открытом ровном месте, располагая их на подкладках из брусьев с учетом данных таблицы 5. Во избежание скатывания трубы фиксируются стопорами с двух сторон.

Трубы должны храниться на расстоянии не менее 1 м от нагревательных приборов.

Трубы не допускается подвергать воздействию открытого пламени и различным жидким растворителям.

Внутри трубы не должно быть грязи и посторонних предметов. Для защиты раструбов, гладких концов труб от загрязнения допускается обматывать их пленкой из полимерных материалов. Диапазон температур хранения труб от минус 40°С до плюс 50°С. В случае длительного хранения (более 1 года) трубы и резиновые кольца необходимо накрывать плотным материалом для защиты от воздействия прямых солнечных лучей.

10 Гарантии изготовителя

10.1 Изготовитель должен гарантировать соответствие продукции требованиям настоящего стандарта.

10.2 Гарантийный срок хранения труб при соблюдении правил транспортирования и хранения, установленных настоящим стандартом, составляет 24 мес со дня отгрузки.

10.3 Срок службы водопропускных труб составляет 100 лет.

10.4 Гарантийные обязательства не распространяются на механические повреждения, возникшие при погрузочно-разгрузочных работах, хранении на объекте, при производстве строительно-монтажных и демонтажных работ.

Приложение А

(обязательное)

Геометрические размеры труб

Трубы диаметром от DN 500 до DN 2000 изготовляют в соответствии с рисунком А.1 и размерами, приведенными в таблицах А.1 и А.2. Длина звеньев составляет 3, 6, 9, 12 м соответственно. Допускается изготовление труб других диаметров и звеньев длиной от 1 до 12 м.

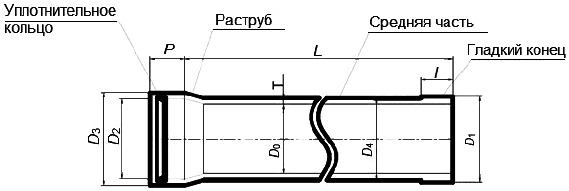

D - внутренний диаметр (прямой участок); D

- наружный диаметр (вставная часть); D

- внутренний диаметр (раструб); D

- наружный диаметр (раструб); D

- наружный диаметр (прямой участок); L - эффективная длина звена трубы; Р - длина раструба; l - длина гладкого конца; T - толщина стенки трубы

Рисунок А.1 - Общий вид трубы

Таблица А.1 - Размеры труб

В миллиметрах

Внутренний диаметр DN | D | D | D | D | Р | l |

500 | 500 | 523 | 532 | 560 | 200 | 200 |

600 | 600 | 627 | 636 | 670 | 200 | 200 |

700 | 700 | 731 | 740 | 780 | 200 | 200 |

800 | 800 | 835 | 844 | 888 | 220 | 220 |

900 | 900 | 939 | 948 | 998 | 220 | 220 |

1000 | 1000 | 1043 | 1053 | 1109 | 220 | 220 |

1200 | 1200 | 1251 | 1261 | 1321 | 220 | 220 |

1400 | 1400 | 1460 | 1470 | 1534 | 220 | 220 |

1600 | 1600 | 1668 | 1680 | 1748 | 250 | 250 |

1800 | 1800 | 1877 | 1889 | 1961 | 300 | 300 |

2000 | 2000 | 2085 | 2097 | 2173 | 330 | 330 |

Таблица А.2 - Толщина стенки и наружный диаметр трубы

В миллиметрах

Внутренний диаметр DN | Класс жесткости | |||||

SN 5000 | SN 10000 | SN 15000 | ||||

D | Толщина стенки, не менее | D | Толщина стенки, не менее | D | Толщина стенки, не менее | |

500 | 520,3 | 10,2 | 520,3 | 10,2 | 521,2 | 10,6 |

600 | 620,3 | 10,2 | 622,9 | 11,5 | 626,5 | 13,3 |

700 | 723,9 | 12,0 | 725,8 | 12,9 | 729,3 | 14,7 |

800 | 824,0 | 12,0 | 829,8 | 14,8 | 832,6 | 16,3 |

900 | 926,5 | 13,3 | 933,4 | 16,7 | 936,6 | 18,3 |

1000 | 1030,1 | 15,1 | 1038,0 | 19,0 | 1041,8 | 20,9 |

1200 | 1236,9 | 18,5 | 1247,0 | 23,5 | 1249,7 | 24,9 |

1400 | 1442,8 | 21,4 | 1452,0 | 26,0 | 1459,2 | 29,6 |

1600 | 1647,7 | 23,9 | 1661,4 | 30,7 | 1667,0 | 33,5 |

1800 | 1855,4 | 27,7 | 1871,5 | 35,8 | 1875,4 | 37,7 |

2000 | 2060,9 | 30,5 | 2079,7 | 39,9 | 2083,7 | 41,9 |

Допускается изготовление труб других форм и размеров (рисунки А.2 и А.3), которые определяются нормативными документами или технической документацией, утвержденными в установленном порядке.

Герметичность труб обеспечивается резиновым уплотнительным кольцом. Допускается изготовление труб для ремонта существующих водопропускных труб, с наружной поверхности обсыпанных песком.

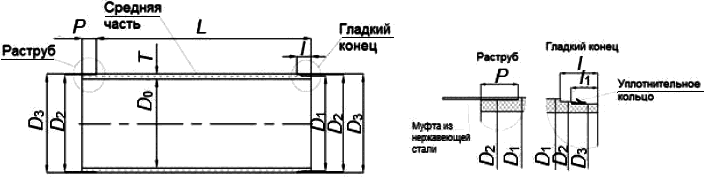

D - внутренний диаметр (прямой участок); D

- наружный диаметр (средняя часть); D

- наружный диаметр; D

- наружный диаметр (диаметр уплотняющего кольца); L - эффективная длина трубы; Р - длина раструба; l - длина гладкого конца; l

- длина паза; T - толщина стенки трубы

Рисунок А.2 - Вид трубы

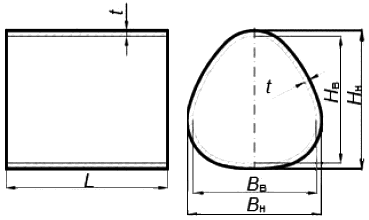

Н - наружная высота; Н

- внутренняя высота; В

- наружная высота; В

- внутренняя высота; t - толщина стенки; L - длина трубы

Рисунок А.3 - Безраструбные и овальные трубы

Приложение Б

(обязательное)

Требования к внешнему виду труб

Трубы должны иметь внешний вид наружных, внутренних и торцевых поверхностей, соответствующий контрольным образцам - эталонам внешнего вида, утвержденным в установленном порядке.

На внутренних и наружных поверхностях изделий не допускаются неровности и неоднородности, которые могут ухудшить их физико-механические свойства.

Дефекты поверхности труб оценивают в соответствии с таблицей Б.1.

Таблица Б.1 - Критерии допустимых дефектов поверхности

Описание дефекта | Допустимый уровень дефекта на поверхности | |

внутренней | наружной | |

Не пропитанные смолой участки | Не допускаются | Допускается в длину и ширину не более 100 мм |

Складки (морщины), выступы на поверхностном слое смолы | Не допускаются | Допускаются |

Царапины | Допускаются, если не виден армирующий материал | Допускаются, если не виден армирующий материал |

Раковины | Допускаются, если не виден армирующий материал | Допускаются, если не виден армирующий материал |

Воздушные (газовые) и посторонние включения в слой смолы | Допускаются глубиной не более 3,0 мм, шириной не более 50 мм, длиной не более 30 мм | Допускаются глубиной не более 3,0 мм, шириной не более 50 мм, длиной не более 50 мм |

Расслоения | Не допускаются | Не допускаются |

Овальность | 1% | Допускается |

Приложение В

(обязательное)

Определение кольцевой жесткости

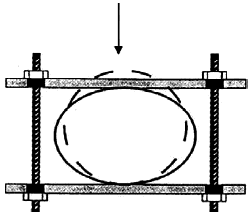

В.1 Сущность испытания на кольцевую жесткость заключается в определении нагрузки, действующей на кольцевой образец трубы перпендикулярно ее оси, при заданной деформации поперечного сечения образца (рисунок В.1).

Рисунок В.1 - Схема приложения нагрузки

В.2 Определение кольцевой жесткости на соответствие 4.1.10 должно выполняться на испытательной машине, обеспечивающей сжатие с постоянной скоростью образца трубы, установленного между горизонтальными параллельными стальными плитами. Точность измерения сжимающей нагрузки должна составлять ±1%. Точность определения относительной деформации должна составлять ±1%.

Относительная деформация определяется как отношение изменения диаметра образца под действием поперечной нагрузки к его первоначальному значению.

В.3 Длина верхней и нижней плит должна быть не менее длины образца трубы, а ширина - не менее 100 мм.

В.4 Образцом для испытаний является отрезок трубы длиной (300±20) мм.

В.5 Перед испытанием определяют длину образца металлической линейкой по ГОСТ 427, а также толщину стенки трубы (не менее чем по четырем точкам) с помощью штангенциркуля по ГОСТ 166 или стенкомера с точностью до 0,1 мм.

В.6 Определяют средний диаметр образца , м, соответствующий центру поперечного сечения стенки трубы.

В.7 Образец перед испытаниями кондиционируют по ГОСТ 12423 при температуре испытаний (23±2)°С не менее 30 мин, а в случае разногласий - не менее 24 ч.

В.8 Образец фиксируют между плитами. Прикладывают к плитам сжимающую нагрузку и деформируют образец с постоянной скоростью сближения плит (с постоянной скоростью деформации) до установления величины относительной деформации, равной 3% для труб классов жесткости SN 5000, SN 10000 и 2,6% для труб класса жесткости SN 15000. Установленное значение относительной деформации должно достигаться за (60±1) с.

В.9 Поддерживают постоянной нагрузку или деформацию в течение 2 мин, после чего фиксируют значение нагрузки и деформации, затем снимают нагрузку и освобождают образец.

Примечание - В процессе испытания на наружной и внутренней поверхностях и в структуре стенки трубы не должно быть видимых нарушений (трещин, разрывов, расслоений).

В.10 Рассчитывают величину начальной кольцевой жесткости , Н/м

, по формуле

![]() , (B.1)

, (B.1)

где - коэффициент деформации;

- нагрузка, Н;

- длина образца, м;

- деформация образца, м.

Коэффициент деформации определяют по формуле

![]() . (В.2)

. (В.2)

За результат испытания принимают среднеарифметическое значение трех определений кольцевой жесткости.

__________________________________________________________________________

УДК 678.462:006.354 МКС 23.040.20 ОКП 22 4890

Ключевые слова: водопропускные трубы, полимерные композиты, технические условия

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2015