ГОСТ 34438.2-2018

(ISO 10424-2:2007)

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТРУБЫ БУРИЛЬНЫЕ И ДРУГИЕ ЭЛЕМЕНТЫ БУРИЛЬНЫХ КОЛОНН В НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

Часть 2

Основные параметры и контроль резьбовых упорных соединений. Общие технические требования

Drill pipes and other elements of drilling equipment for petroleum and natural gas industries. Part 2. Basic parameters and inspection of thread shouldered connection. General technical requirements

МКС 23.040.10

ОКПД2 24.20.12.130

Дата введения 2019-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила, рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН подкомитетом ПК 7 "Трубы нарезные" Технического комитета по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны" на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 27 июля 2018 г. N 110-П)

За принятие проголосовали:

Краткое наименование страны по | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Казахстан | KZ | Госстандарт Республики Казахстан |

Украина | UA | Минэкономразвития Украины |

Россия | RU | Росстандарт |

Узбекистан | UZ | Узстандарт |

(Поправка. ИУС N 2-2019).

4 Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2018 г. N 888-ст межгосударственный стандарт ГОСТ 34438.2-2018 (ISO 10424-2:2007) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2019 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 10424-2:2007* "Нефтяная и газовая промышленность. Оборудование для роторного бурения. Часть 2. Нарезание резьбы и контроль калибрами роторных соединений с заплечиками" ("Petroleum and natural gas industries - Rotary drilling equipment - Part 2: Threading and gauging of rotary thread shouldered connections", MOD) путем:

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- включения и изменения отдельных слов (фраз, показателей, ссылок), выделенных в тексте настоящего стандарта курсивом*;

________________

* В оригинале обозначения и номера стандартов и нормативных документов в разделах 2 "Нормативные ссылки" и 3 "Термины и определения" выделены курсивом; отмеченные в разделе 2 "Нормативные ссылки" знаком "**" и остальные по тексту документа приводятся обычным шрифтом. - .

- включения структурных элементов (пунктов, подпунктов, абзацев, терминологических статей), выделенных в тексте настоящего стандарта вертикальной линией, расположенной на полях этого текста;

- изменения содержания отдельных структурных элементов (подразделов, пунктов, подпунктов, абзацев, таблиц и рисунков), выделенных в тексте настоящего стандарта курсивом и вертикальной линией, расположенной на полях этого текста.

Наименование настоящего стандарта изменено относительно наименования международного стандарта для уточнения области применения.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА.

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в дополнительном приложении ДБ

6 Настоящий стандарт подготовлен на основе применения ГОСТ Р 56349-2015*

________________

* Приказом Федерального агентства по техническому регулированию и метрологии от 31 октября 2018 г. N 888-ст ГОСТ Р 56349-2015 (ИСО 10424-2:2007) отменен с 1 июля 2019 г.

7 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 2019 год

Поправка внесена изготовителем базы данных

Введение

Настоящий стандарт модифицирован по отношению к международному стандарту ISO 10424-2:2007 "Нефтяная и газовая промышленность. Оборудование для роторного бурения. Часть 2. Нарезание резьбы и контроль калибрами роторных соединений с заплечиками", широко используемому в мировой практике для установления требований к резьбовым упорным соединениям элементов бурильных колонн.

В настоящем стандарте учтены особенности изложения межгосударственных стандартов, в том числе наименование стандарта изменено в соответствии с ГОСТ 1.5-2001.

Модификация настоящего стандарта по отношению к международному стандарту заключается в следующем:

- исключен раздел 2 "Соответствие - Единицы измерения", т.к. числовые значения единиц измерения приведены только в системе СИ;

- раздел "Термины, сокращения, определения и обозначения" разделен на два самостоятельных раздела "Термины и определения" и "Обозначения и сокращения", что обусловлено большим объемом раздела;

- наименование некоторых терминов приведено к терминологии, применяемой в нефтяной и газовой промышленности, так например, термин "роторное соединение с заплечиками" заменен термином "резьбовое упорное соединение";

- исключены термины, повторяющие определения обозначений геометрических параметров соединений, приведенных в разделе "Обозначения и сокращения";

- введены дополнительные термины, традиционно применяемые в трубном производстве, нефтяной и газовой промышленности для уточнения применяемых понятий;

- заданный средний диаметр резьбы в измерительной плоскости рабочих калибров-пробок исключен, взамен используется средний диаметр резьбы в основной плоскости

, обозначение конусности резьбы T заменено обозначением K;

- частично внесены изменения, связанные с выходом в 2017 году второй редакции стандарта API Spec 7-2;

- исключены значения показателей, выраженные в системе единиц USC, которые нецелесообразно применять в межгосударственной стандартизации, и соответствующее приложение A "Таблицы в единицах USC";

- исключено приложение В с требованиями по уходу за региональными эталонными калибрами и их применением в связи с отсутствием применения таких калибров в нефтяной и газовой промышленности;

- исключен раздел 5 "Информация, предоставляемая заказчиком", т.к. настоящим стандартом не предусмотрена поставка изделий с резьбовыми упорными соединениями;

- для резьбовых упорных соединений, для которых не существует сертифицированных контрольных калибров, дополнена возможность применения несертифицированных контрольных калибров, калиброванных в соответствии с положениями настоящего стандарта; также исключена ссылка на ISO/IEC 17025;

- исключено приложение Е, связанное с сертификацией калибров, проводимой Американским нефтяным институтом;

- исключено приложение G по пересчету показателей, выраженных в единицах американской системы единиц, в единицы Международной системы единиц;

- исключены непредпочтительные и устаревшие резьбовые упорные соединения (приложение F), кроме соединений NC10, NC12, NC13, NC16, NC77, 3 1/2FH, 4 1/2FH, аналогичных соединениям по ГОСТ 28487;

- дополнительно включены применяемые в нефтяной и газовой промышленности резьбовые соединения З-161 и З-189 по ГОСТ 28487, которые не имеют взаимозаменяемых (эквивалентных) соединений в ISO 10424-2.

1 Область применения

Настоящий стандарт устанавливает требования к резьбовым упорным соединениям бурильных труб и других элементов бурильных колонн, используемых в нефтяной и газовой промышленности.

В настоящем стандарте приведены обязательные требования к геометрическим параметрам резьбовых упорных соединений и их покрытию, дополнительные требования к разгрузочным элементам, контрольным меткам, холодному деформационному упрочнению и приработке соединений, а также правила приемки и методы проведения контроля соединений, требования к применяемым для контроля резьбовым калибрам и рекомендации по применению измерительных приборов. Настоящий стандарт распространяется на следующие типы резьбовых упорных соединений: - FH - тип соединения с широким проходным отверстием с профилем резьбы V-040 или V-050. Примечание - Число в обозначении типа соединения означает ранее используемый наружный диаметр бурильной трубы в дюймах; - NC - соединение нумерационного типа с профилем резьбы V-038R. Примечание - Число в обозначении типа соединения является кратностью среднего диаметра резьбы в основной плоскости в мм к 2,54 мм, выраженной в виде целого значения; |

- REG - соединение обычного типа с профилем резьбы V-040, V-050 или V-055. Примечание - Число в обозначении типа соединения означает ранее используемый наружный диаметр бурильной трубы в дюймах; - З - тип замкового соединения по ГОСТ 28487 с профилем резьбы V-038 или V-040 или V-050 или V-055. Примечание - Число в обозначении типа соединения означает наружный диаметр большего основания конуса ниппельного конца в миллиметрах, округленный до целого значения. Резьбовые упорные соединения выполняют с правым направлением резьбы (правой резьбой). Соединения с левым направлением резьбы (левой резьбой) могут быть изготовлены по настоящему стандарту, если нарезчик имеет сертифицированные или калиброванные контрольные калибры для соединений с такой резьбой, либо имеет доступ к ним. |

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. - .

ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля ГОСТ 11708-82 Основные нормы взаимозаменяемости. Резьба. Термины и определения ГОСТ 28487-90 Резьба коническая замковая для элементов бурильных колонн. Профиль. Размеры. Допуски ГОСТ 32696-2014** (ISO 11961:2008) Трубы стальные бурильные для нефтяной и газовой промышленности. Технические условия |

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 11708, а также следующие термины с соответствующими определениями: |

3.1 взаимозаменяемый натяг (interchange stand-off): Расстояние между измерительными плоскостями калибра-пробки и калибра-кольца различного класса.

3.2 изделие (product): В зависимости от контекста компонент резьбового упорного соединения (муфтовый конец, ниппельный конец) или элемент бурильной колонны с резьбовым упорным соединением, соответствующим требованиям настоящего стандарта.

3.3 исходный натяг (initial stand-off): Расстояние между измерительными плоскостями новых или восстановленных калибра-пробки и калибра-кольца. Примечание - Термин введен с целью уточнения понятия. 3.4 конусность резьбы (taper thread): Отношение разности диаметров резьбы в сечениях, перпендикулярных к оси резьбы, к расстоянию между этими сечениями. |

3.5 мастер-калибры (master gauge): Калибры, используемые для калибровки калибров более низкого класса.

Примечание - К мастер-калибрам относятся контрольные (reference master), региональные эталонные (regional master) и первичные эталонные (grand master) калибры.

3.6 муфтовый конец (box end): Конец элемента бурильной колонны, имеющий резьбовое упорное соединение с внутренней замковой резьбой.

3.7 нарезчик (threader): Предприятие, изготавливающее резьбовое упорное соединение и несущее ответственность за его соответствие требованиям настоящего стандарта. Примечание - Термин введен с целью уточнения понятия. |

3.8 натяг (stand-off): Расстояние от упорной поверхности изделия до измерительной плоскости калибра или расстояние от измерительной плоскости одного калибра до измерительной плоскости другого калибра.

3.9 низкомоментные элементы (low-torque feature): Разгрузочная расточка или разгрузочная канавка, выполняемые на ниппельном и муфтовом концах для уменьшения площади упорных поверхностей, с целью достижения достаточных сжимающих напряжений, сохранения изгибной прочности и герметичности соединения. Примечание - Термин введен с целью уточнения понятия. |

3.10 ниппельный конец (pin end): Конец элемента бурильной колонны, имеющий резьбовое упорное соединение с наружной замковой резьбой.

3.11 парный натяг (mating stand-off): Расстояние между измерительными плоскостями калибра-пробки и калибра-кольца одного класса.

3.12 первый виток резьбы с полным профилем (first perfect thread): Виток резьбы, наиболее удаленный от упорного уступа ниппельного конца или наиболее близкий к упорному торцу муфтового конца, вершина и впадина которого соответствуют номинальному профилю резьбы с учетом установленных предельных отклонений.

3.13 приработка (break-in-procedure): Многократное свинчивание и развинчивание резьбового упорного соединения до начала его эксплуатации для уменьшения вероятности заедания при эксплуатации.

3.14 рабочие калибры (working gauges): Калибры, используемые для контроля резьбовых упорных соединений.

3.15 разгрузочные элементы (stress relief feature): Разгрузочная расточка или разгрузочная канавка, выполняемые на ниппельном и муфтовом концах, для уменьшения вероятности усталостного разрушения резьбового упорного соединения за счет уменьшения концентрации напряжений.

3.16 резьбовое упорное соединение, соединение (rotary shouldered connection): Соединение элементов бурильной колонны, имеющее коническую резьбу и упорные поверхности (уступ ниппельного конца и торец муфтового конца), создающие уплотнение в соединении.

3.17 система калибровки (calibration system): Документированный порядок калибровки и контроля калибров.

3.18 холодное деформационное упрочнение (cold working): Пластическая деформация поверхности впадин резьбы и/или разгрузочных элементов соединения, осуществляемая без его нагрева, с целью повышения работоспособности соединения при знакопеременных изгибающих нагрузках.

3.19 элементы бурильной колонны (elements of drilling equipment): Бурильные трубы, ведущие бурильные трубы, переводники различного назначения, толстостенные бурильные трубы, утяжеленные бурильные трубы, погружные забойные двигатели, шарошечные и лопастные долота, алмазные долота и коронки и другие изделия, имеющие резьбовые упорные соединения и входящие в состав бурильной колонны. Примечание - Термин введен с целью уточнения понятия. |

4 Обозначения и сокращения

4.1 Обозначения

В настоящем стандарте применены следующие обозначения:

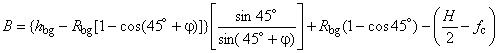

А - глубина разгрузочной канавки на ниппельном конце, мм;

|

В - глубина разгрузочной канавки на муфтовом конце, измеряемая относительно среднего диаметра резьбы в плоскости, перпендикулярной к оси резьбы, мм;

D - наружный диаметр изделия или соединения, мм; |

- внутренний диаметр разгрузочной канавки на муфтовом конце, мм;

- средний диаметр резьбы в основной плоскости, мм;

- внутренний диаметр цилиндрического участка разгрузочной расточки на муфтовом конце, мм;

- внутренний диаметр упорной поверхности низкомоментных элементов, мм;

- наружный диаметр установочной пластины калибра-пробки, мм;

|

- минимальный диаметр фаски, необходимый для обеспечения допустимого напряжения от момента свинчивания и базового внутреннего диаметра соединения, мм;

- наружный диаметр большего основания конуса ниппельного конца, мм;

- наружный диаметр цилиндрической проточки на основании ниппельного конца, мм;

- наружный диаметр резьбы калибра-пробки в основной плоскости, мм;

- внутренний диаметр резьбы калибра-кольца в основной плоскости, мм;

- наружный диаметр калибра-кольца, мм;

- наружный диаметр меньшего основания конуса ниппельного конца в плоскости торца, мм;

- наружный диаметр разгрузочной канавки на ниппельном конце, мм;

|

- наружный диаметр сферического наконечника прибора для измерения конусности и шага резьбы, мм;

|

|

- ширина вершин профиля резьбы, мм;

- ширина впадин профиля резьбы, мм;

- срез по вершинам профиля резьбы изделия, мм;

- срез по вершинам профиля резьбы калибра, мм;

- срез по впадинам профиля резьбы изделия, мм;

- срез по впадинам профиля резьбы калибра, мм;

H - высота исходного профиля резьбы, мм;

h - высота профиля резьбы изделия, мм;

- глубина разгрузочной канавки на муфтовом конце, измеряемая перпендикулярно к образующей внутреннего диаметра резьбы и равная 5,16 мм для всех видов профиля резьбы, мм;

- компенсированная высота профиля резьбы изделия, мм;

- высота профиля резьбы калибра, мм;

К - конусность резьбы, мм/мм;

|

- длина конуса муфтового конца, мм;

- расстояние от упорного торца муфтового конца до разгрузочной канавки, мм;

- расстояние от упорного торца муфтового конца до конца резьбы с полным профилем, мм;

- расстояние от упорного торца муфтового конца до конца цилиндрического участка разгрузочной расточки, мм;

- компенсированная длина резьбы изделия, мм;

|

- расстояние от упорного уступа ниппельного конца до начала резьбы с полным профилем, мм;

- расстояние от упорного уступа ниппельного конца до основной плоскости, мм;

- длина калибра-пробки, мм;

- длина калибра-кольца, мм;

- длина конуса ниппельного конца, мм;

- длина конической расточки муфтового конца, мм;

- длина разгрузочной канавки на ниппельном конце, мм;

- расстояние от упорного торца муфтового конца до конца сбега резьбы на разгрузочной расточке, мм;

n - число витков резьбы на длине 25,4 мм;

Р - шаг резьбы, мм;

- внутренний диаметр конической расточки в плоскости упорного торца муфтового конца, мм;

R - радиус впадин профиля резьбы, мм;

- радиус скругления углов разгрузочной канавки на муфтовом конце, мм;

- радиус скругления низкомоментных элементов, мм;

- радиус скругления вершин профиля резьбы, мм;

- радиус скругления впадин профиля резьбы V-055, мм;

S - номинальный натяг, мм;

- исходный парный натяг первичных эталонных, региональных эталонных или контрольных калибров, мм;

- взаимозаменяемый натяг рабочего калибра-пробки и контрольного калибра-кольца, мм;

- взаимозаменяемый натяг рабочего калибра-кольца и контрольного калибра-пробки, мм;

|

- толщина установочной пластины калибра-кольца и калибра-пробки, мм;

- угол уклона резьбы, равный половине угла между образующими резьбового конуса, градус;

- угол, равный половине угла профиля резьбы, градус;

|

4.2 Сокращения

В настоящем стандарте применены следующие сокращения:

API - Американский нефтяной институт; NIST - Американский национальный институт стандартов и технологий; |

CW - холодное деформационное упрочнение;

FH - тип резьбового упорного соединения с широким проходным отверстием;

ISO - Международная организация по стандартизации; |

LH - левое направление резьбы;

LTF - низкомоментное исполнение;

NC - резьбовое упорное соединение нумерационного типа;

REG - резьбовое упорное соединение обычного типа;

RH - правое направление резьбы;

З - тип замкового резьбового упорного соединения по ГОСТ 28487; К-Р - контрольный калибр; Р - рабочий калибр; УБТ - утяжеленная бурильная труба. |

5 Технические требования*

________________

* В оригинале наименование раздела 5 выделено курсивом. - .

5.1 Форма и геометрические параметры* профиля резьбы

________________

* В оригинале слова "Форма и геометрические параметры" в наименовании пункта 5.1 выделены курсивом. - .

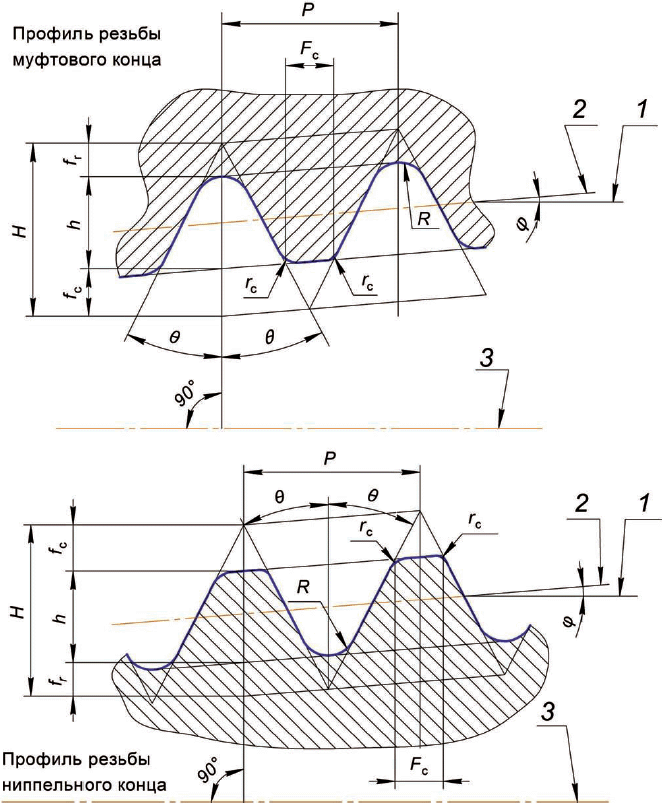

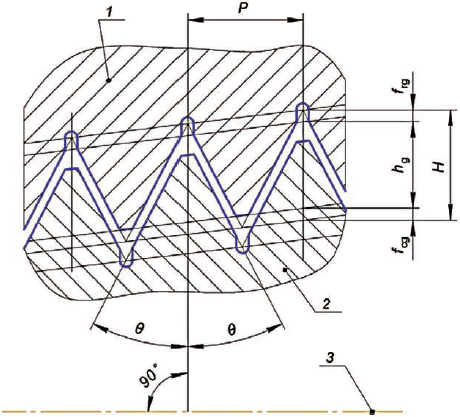

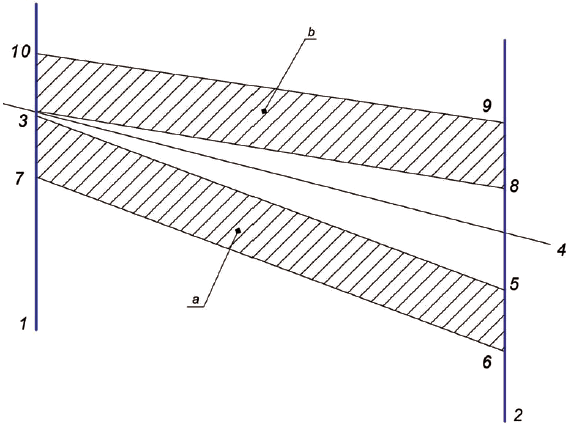

Форма профиля наружной и внутренней правой резьбы и геометрические параметры профиля приведены на рисунках 1, 2 и в таблице 1.

Примечание - Левая резьба имеет аналогичные форму и геометрические параметры профиля.

|

1 - линия, параллельная оси резьбы; 2 - линия среднего диаметра резьбы; 3 - ось резьбы

Рисунок 1 - Профиль резьбы V-038R, V-040, V-050

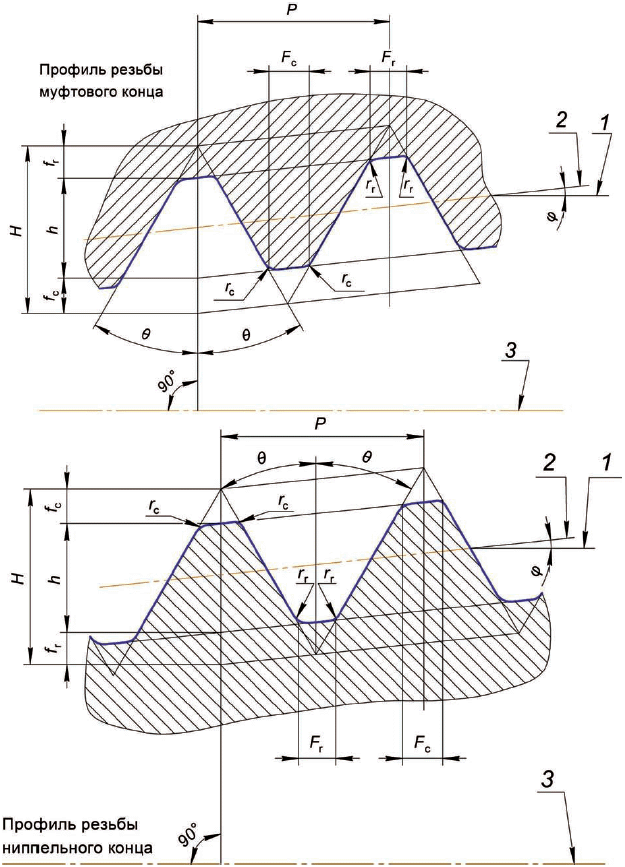

|

1 - линия, параллельная оси резьбы; 2 - линия среднего диаметра резьбы; 3 - ось резьбы

Рисунок 2 - Профиль резьбы V-055

Таблица 1 - Геометрические параметры профиля резьбы

Размеры в миллиметрах

Наименование показателя | Предель- | Значение показателя | |||||

Профиль резьбы | - | V-038R | V-038R | V-040 | V-050 | V-050 | V-055 |

Число витков на длине 25,4 мм n | - | 4 | 4 | 5 | 4 | 4 | 6 |

Шаг резьбы P | |||||||

- на любом участке длиной 25,4 мм | ±0,038 | 6,350 | 6,350 | 5,080 | 6,350 | 6,350 | 4,233 |

- суммарный шаг | ±0,114 мм или сумма 0,0254 мм на каждые 25,4 мм, что более | ||||||

Угол | ±45' | 30° | 30° | 30° | 30° | 30° | 30° |

Угол | - | 4°45'50,4" | 7°7'30" | 7°7'30" | 4°45'50,4" | 7°7'30" | 3°34'33,6" |

Конусность резьбы | 1/6 | 1/4 | 1/4 | 1/6 | 1/4 | 1/8 | |

- наружной резьбы | +0,0025 | ||||||

- внутренней резьбы | -0,0025 | ||||||

Ширина вершин профиля резьбы | - | 1,65 | 1,65 | 1,02 | 1,27 | 1,27 | 1,40 |

Радиус впадин профиля резьбы R | - | 0,97 | 0,97 | 0,51 | 0,64 | 0,64 | - |

Ширина впадин профиля резьбы | - | - | - | - | - | - | 1,19 |

Радиус скругления впадин профиля резьбы | ±0,20 | - | - | - | - | - | 0,38 |

Радиус скругления вершин профиля резьбы | ±0,20 | 0,38 | 0,38 | 0,38 | 0,38 | 0,38 | 0,38 |

Высота исходного профиля резьбы H | - | 5,487 | 5,471 | 4,377 | 5,487 | 5,471 | 3,661 |

Высота профиля резьбы h | +0,025; | 3,095 | 3,083 | 2,993 | 3,754 | 3,742 | 1,421 |

Срез по вершинам профиля резьбы | - | 1,427 | 1,422 | 0,875 | 1,097 | 1,094 | 1,208 |

Срез по впадинам профиля резьбы | - | 0,965 | 0,965 | 0,508 | 0,635 | 0,635 | 1,033 |

| |||||||

5.2 Форма и геометрические параметры резьбового упорного соединения*

________________

* В оригинале наименование пункта 5.2 выделено курсивом. - .

5.2.1 Основные геометрические параметры

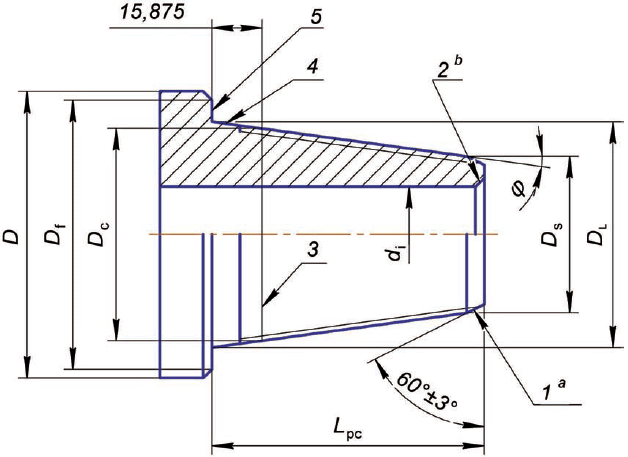

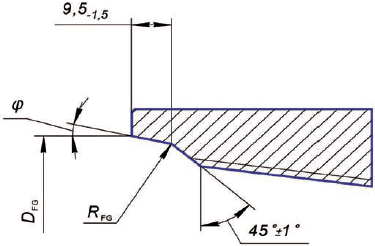

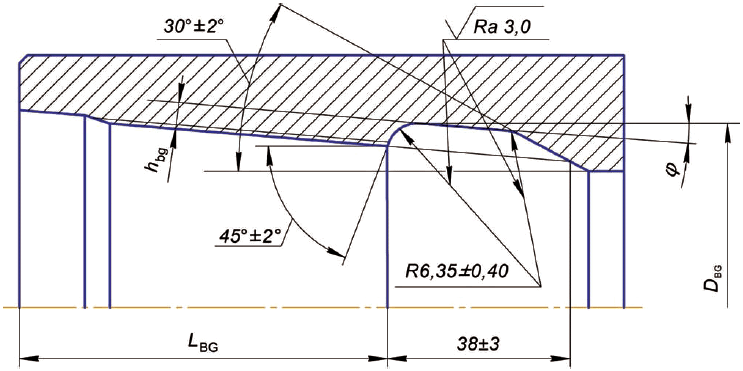

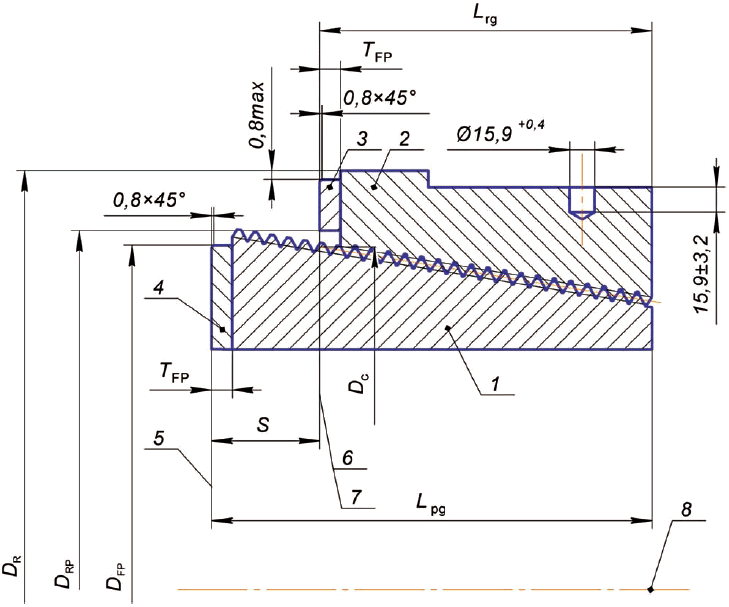

Форма, геометрические параметры соединений и их предельные отклонения приведены на рисунках 3-5 и в таблицах 2, 3. |

5.2.2 Упорные поверхности

Упорные поверхности соединений должны быть плоскими и перпендикулярными к оси резьбы. Отклонение от перпендикулярности и плоскостности не должно превышать 0,05 мм.

|

________________

Резьба ниппеля должна начинаться на наружной фаске, при этом малый диаметр фаски должен быть меньше внутреннего диаметра резьбы.

Размеры фаски для замков бурильных труб в соответствии с ГОСТ 32696 или [1], для остальных элементов буровой колонны - по выбору изготовителя.

1 - наружная заходная фаска; 2 - внутренняя фаска; 3 - основная плоскость; 4 - основание конуса; 5 - упорная поверхность

Рисунок 3 - Ниппельный конец

|

1 - упорная поверхность; 2 - внутренняя заходная фаска

Примечание - Резьба муфты должна начинаться на внутренней заходной фаске с углом 35°±10°.

Рисунок 4 - Муфтовый конец

Таблица 2 - Геометрические параметры соединений

В миллиметрах

Тип соедине- | Профиль резьбы | Конусность резьбы К, | Число витков | Средний диаметр | Геометрические параметры | ||||||||

ния | мм/мм | резьбы | резьбы в | ниппельного конца | муфтового конца | ||||||||

на длине 25,4 мм | основной плоскости | Наружный диаметр большего основания конуса | Наружный диаметр цилиндри- | Наружный диаметр меньшего основания конуса | Длина конуса | Расстоя- | Внутренний диаметр конической расточки в плоскости упорного торца | Длина конуса | Длина кони- | Расстоя- | |||

NC10 | V-055 | 1/8 | 6 | 27,0002 | 30,23 | 29,03 | 25,47 | 38,10 | 10,16 | 30,58 | 53,98 | 11,13 | 41,28 |

NC12 | V-055 | 1/8 | 6 | 32,1310 | 35,36 | 34,16 | 29,80 | 44,45 | 10,16 | 35,71 | 60,32 | 11,13 | 47,62 |

NC13 | V-055 | 1/8 | 6 | 35,3314 | 38,56 | 37,36 | 33,00 | 44,45 | 10,16 | 38,91 | 60,32 | 11,13 | 47,62 |

NC16 | V-055 | 1/8 | 6 | 40,8686 | 44,10 | 42,90 | 38,54 | 44,45 | 10,16 | 44,48 | 60,32 | 11,13 | 47,62 |

NC23 | V-038R | 1/6 | 4 | 59,8170 | 65,10 | 61,90 | 52,40 | 76,20 | 12,70 | 66,68 | 92,08 | 15,88 | 79,38 |

NC26 | V-038R | 1/6 | 4 | 67,7672 | 73,05 | 69,85 | 60,35 | 76,20 | 12,70 | 74,61 | 92,08 | 15,88 | 79,38 |

NC31 | V-038R | 1/6 | 4 | 80,8482 | 86,13 | 82,96 | 71,31 | 88,90 | 12,70 | 87,71 | 104,78 | 15,88 | 92,08 |

NC35 | V-038R | 1/6 | 4 | 89,6874 | 94,97 | 92,08 | 79,09 | 95,25 | 12,70 | 96,84 | 111,12 | 15,88 | 98,42 |

NC38 | V-038R | 1/6 | 4 | 96,7232 | 102,00 | 98,83 | 85,07 | 101,60 | 12,70 | 103,58 | 117,48 | 15,88 | 104,78 |

NC40 | V-038R | 1/6 | 4 | 103,4288 | 108,71 | 105,56 | 89,66 | 114,30 | 12,70 | 110,33 | 130,18 | 15,88 | 117,48 |

NC44 | V-038R | 1/6 | 4 | 112,1918 | 117,47 | 114,27 | 98,42 | 114,30 | 12,70 | 119,06 | 130,18 | 15,88 | 117,48 |

NC46 | V-038R | 1/6 | 4 | 117,5004 | 122,78 | 119,61 | 103,73 | 114,30 | 12,70 | 124,62 | 130,18 | 15,88 | 117,48 |

NC50 | V-038R | 1/6 | 4 | 128,0592 | 133,34 | 130,43 | 114,29 | 114,30 | 12,70 | 134,94 | 130,18 | 15,88 | 117,48 |

NC56 | V-038R | 1/4 | 4 | 142,6464 | 149,24 | 144,86 | 117,49 | 127,00 | 12,70 | 150,81 | 142,88 | 15,88 | 130,18 |

NC61 | V-038R | 1/4 | 4 | 156,9212 | 163,52 | 159,16 | 128,59 | 139,70 | 12,70 | 165,10 | 155,58 | 15,88 | 142,88 |

NC70 | V-038R | 1/4 | 4 | 179,1462 | 185,74 | 181,38 | 147,64 | 152,40 | 12,70 | 187,32 | 168,28 | 15,88 | 155,58 |

NC77 | V-038R | 1/4 | 4 | 196,6214 | 203,22 | 198,83 | 161,94 | 165,10 | 12,70 | 204,79 | 180,98 | 15,88 | 168,28 |

1 REG | V-055 | 1/8 | 6 | 29,3116 | 31,75 | 31,32 | 26,98 | 38,10 | 10,16 | 33,04 | 53,98 | 11,13 | 50,80 |

1 1/2 REG | V-055 | 1/8 | 6 | 39,1414 | 42,37 | 41,17 | 36,02 | 50,80 | 10,16 | 42,88 | 66,80 | 11,13 | 53,98 |

2 3/8 REG | V-040 | 1/4 | 5 | 60,0804 | 66,68 | 63,88 | 47,62 | 76,20 | 12,70 | 68,26 | 92,08 | 15,88 | 79,38 |

2 7/8 REG | V-040 | 1/4 | 5 | 69,6054 | 76,20 | 73,41 | 53,98 | 88,90 | 12,70 | 77,79 | 104,78 | 15,88 | 92,08 |

3 1/2 REG | V-040 | 1/4 | 5 | 82,2927 | 88,89 | 86,11 | 65,07 | 95,25 | 12,70 | 90,49 | 111,12 | 15,88 | 98,42 |

4 1/2 REG | V-040 | 1/4 | 5 | 110,8677 | 117,46 | 114,68 | 90,47 | 107,95 | 12,70 | 119,06 | 123,82 | 15,88 | 111,12 |

5 1/2 REG | V-050 | 1/4 | 4 | 132,9441 | 140,20 | 137,41 | 110,03 | 120,65 | 12,70 | 141,68 | 136,52 | 15,88 | 123,82 |

6 5/8 REG | V-050 | 1/6 | 4 | 146,2481 | 152,19 | 149,40 | 131,02 | 127,00 | 12,70 | 153,99 | 142,88 | 15,88 | 130,18 |

7 5/8 REG | V-050 | 1/4 | 4 | 170,5491 | 177,80 | 175,01 | 144,46 | 133,35 | 12,70 | 180,18 | 149,22 | 15,88 | 136,52 |

8 5/8 REG | V-050 | 1/4 | 4 | 194,7311 | 201,98 | 199,14 | 167,85 | 136,53 | 12,70 | 204,39 | 152,40 | 15,88 | 139,70 |

3 1/2 FH | V-040 | 1/4 | 5 | 94,8436 | 101,44 | 98,65 | 77,63 | 95,25 | 12,70 | 102,79 | 111,12 | 15,88 | 98,42 |

4 1/2 FH | V-040 | 1/4 | 5 | 115,1128 | 121,71 | 118,92 | 96,31 | 101,60 | 12,70 | 123,82 | 111,12 | 15,88 | 104,78 |

5 1/2 FH | V-050 | 1/6 | 4 | 142,0114 | 147,95 | 145,16 | 126,78 | 127,00 | 12,70 | 150,02 | 142,88 | 15,88 | 130,18 |

6 5/8 FH | V-050 | 1/6 | 4 | 165,5978 | 171,53 | 168,73 | 150,37 | 127,00 | 12,70 | 173,83 | 142,88 | 15,88 | 130,18 |

3-161 | V-050 | 1/6 | 4 | 155,9810 | 161,92 | 159,10 | 140,75 | 127,00 | 12,70 | 163,80 | 143,00 | 15,88 | 130,00 |

3-189 | V-050 | 1/6 | 4 | 183,4880 | 189,43 | 186,60 | 168,26 | 127,00 | 12,70 | 192,00 | 143,00 | 15,88 | 130,00 |

| |||||||||||||

5.2.3 Соосность

Угловая несоосность оси резьбы соединения и оси изделия (за исключением долот) не должна превышать 3'25" или 0,001 мм/мм. Конструкция соединений предусматривает пересечение оси резьбы и оси изделия в плоскости упорной поверхности.

5.2.4 Основание ниппельного конца

Основание ниппельного конца должно соответствовать следующим требованиям:

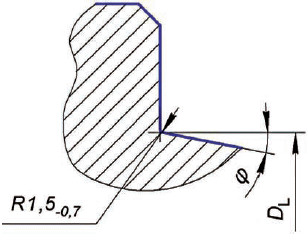

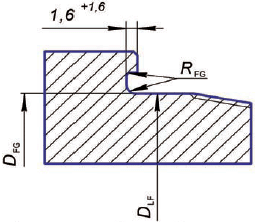

a) основание ниппельного конца элементов бурильных колонн, кроме УБТ, выполняется в виде конической поверхности с радиусом скругления перехода к поверхности упорного уступа 1,5 мм (см. рисунок 5 a). При необходимости, на основании ниппельного конца может быть выполнена цилиндрическая проточка, как указано в перечислении b;

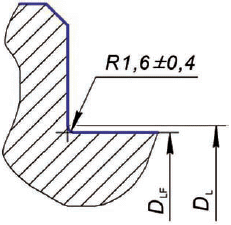

b) на основании ниппельного конца УБТ должна быть выполнена цилиндрическая проточка диаметром и радиусом скругления (1,6±0,4) мм (см. рисунок 5 b), если на ниппельном конце не выполняется разгрузочная канавка;

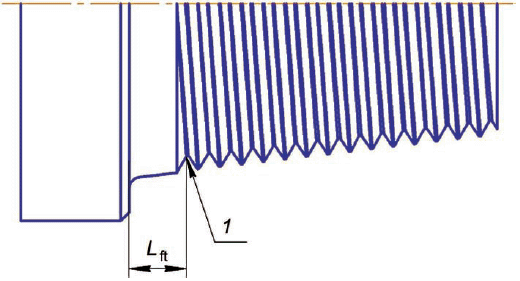

c) длина основания ниппельного конца или расстояние от упорного уступа до начала резьбы с полным профилем (см. рисунок 6) не должно превышать значений, указанных в таблице 2.

|

|

a - основание ниппельного конца без цилиндрической проточки | b - основание ниппельного конца с цилиндрической проточкой |

Рисунок 5 - Форма основания ниппельного конца

|

1 - впадина ближайшего к упорному уступу витка резьбы с полным профилем

Рисунок 6 - Длина основания ниппельного конца

5.2.5 Фаски на упорных поверхностях соединений УБТ и элементов бурильных колонн, соединяемых с ними

5.2.5.1 Назначение фасок Фаски на упорных поверхностях соединений выполняются с целью: - защиты наружной кромки упорных поверхностей от деформации; - увеличения контактного давления на упорные поверхности для уменьшения утечек и неплотностей вследствие изгиба УБТ и элементов бурильной колонны в скважинах. Диаметры фасок свинчиваемых УБТ и элементов бурильных колонн одного наружного диаметра должны быть одинаковыми в пределах допустимых отклонений для уменьшения образования кольцевых канавок на стыке упорных поверхностей. Если несовпадение наружных диаметров свинчиваемых УБТ и элементов бурильных колонн превышает 6,35 мм, это также приводит к несовпадению диаметров фасок. 5.2.5.2 Методики расчета диаметра фасок |

Диаметр фасок сопрягаемых упорных поверхностей соединений имеет важное значение для предотвращения повреждений вследствие приложения неправильно выбранного момента свинчивания, неконтролируемых крутящего и изгибающего моментов, возникающих при бурении скважины. Диаметр фасок определяют по двум методикам. Диаметр фасок рассчитывают для каждых 6,35 мм увеличения или уменьшения наружного диаметра УБТ вне зависимости от используемой методики. При расчете по основной (упрощенной) методике по 75% ширины упорной поверхности, зависящем только от наружного диаметра соединения D и диаметра конической расточки муфты |

Комбинация двух методик расчета гарантирует, что уровень напряжений на упорных поверхностях не превысит установленного минимального предела текучести материала для соединений с обычно используемыми сочетаниями наружного и внутреннего диаметров. Расчет заключается в применении: - на первом этапе - методики расчета по 75% ширины упорной поверхности; - на втором этапе - методики несопрягающихся наружных диаметров. Описание обеих методик расчета приведено в приложении D. 5.2.5.3 Результаты расчета диаметров фасок В таблице 3 приведены диаметры фасок |

Таблица 3 - Базовые внутренние диаметры соединения, наружные диаметры и диаметры фасок для соединений УБТ

В миллиметрах

Тип соединения | Базовый внут- | Диаметр фаски | ||||||||

NC10 | 18,3 | D | 34,9 | - | - | - | - | - | - | - |

34,5 | - | - | - | - | - | - | - | |||

NC12 | 23,0 | D | 41,3 | - | - | - | - | - | - | - |

40,1 | - | - | - | - | - | - | - | |||

NC13 | 23,8 | D | 46,1 | - | - | - | - | - | - | - |

44,8 | - | - | - | - | - | - | - | |||

NC16 | 25,4 | D | 54,0 | - | - | - | - | - | - | - |

52,8 | - | - | - | - | - | - | - | |||

NC23 | 28,6 | D | 79,4 | - | - | - | - | - | - | - |

76,2 | - | - | - | - | - | - | - | |||

NC26 | 38,1 | D | 85,7 | 88,9 | 92,1 | 95,3 | 98,4 | - | - | - |

84,5 | 84,5 | 87,7 | 87,7 | 92,5 | - | - | - | |||

NC31 | 38,1 | D | 104,8 | 108,0 | 111,1 | - | - | - | - | - |

101,6 | 101,6 | 105,2 | - | - | - | - | - | |||

NC35 | 50,8 | D | 114,3 | 117,5 | 120,7 | - | - | - | - | - |

110,3 | 110,3 | 114,7 | - | - | - | - | - | |||

NC38 | 57,2 | D | 120,7 | 123,8 | 127,0 | 130,2 | 133,4 | - | - | - |

117,9 | 117,9 | 121,1 | 121,1 | 125,8 | - | - | - | |||

NC40 | 50,8 | D | 133,4 | 136,5 | 139,7 | 142,9 | 146,1 | - | - | - |

128,2 | 128,2 | 132,2 | 132,2 | 136,9 | - | - | - | |||

NC44 | 57,2 | D | 139,7 | 142,9 | 146,1 | 149,2 | 152,4 | 155,6 | 158,8 | - |

138,1 | 138,1 | 139,7 | 139,7 | 144,5 | 144,5 | 149,2 | - | |||

NC46 | 57,2 | D | 152,4 | 155,6 | 158,8 | 161,9 | 165,1 | 168,3 | 171,5 | 174,6 |

145,3 | 145,3 | 150,0 | 150,0 | 154,8 | 154,8 | 159,5 | 159,5 | |||

NC50 | 57,2 | D | 161,9 | 165,1 | 168,3 | 171,5 | 174,6 | 177,8 | 181,0 | 184,2 |

161,1 | 161,1 | 161,1 | 161,1 | 164,7 | 164,7 | 169,5 | 169,5 | |||

NC56 | 63,5 | D | 184,2 | 187,3 | 190,5 | 193,7 | 196,9 | 200,0 | 203,2 | - |

179,8 | 179,8 | 180,6 | 180,6 | 185,3 | 185,3 | 190,1 | - | |||

NC61 | 71,4 | D | 203,2 | 209,6 | 212,7 | 215,9 | 219,1 | 222,3 | 225,4 | 228,6 |

197,3 | 198,4 | 198,4 | 203,2 | 203,2 | 208,0 | 208,0 | 212,7 | |||

NC70 | 71,4 | D | 235,0 | 238,1 | 241,3 | 244,5 | 247,7 | 250,8 | 254,0 | - |

226,6 | 226,6 | 227,8 | 227,8 | 232,6 | 232,6 | 237,3 | - | |||

NC77 | 71,4 | D | 266,7 | 269,9 | 273,1 | 276,2 | 279,4 | 282,6 | - | - |

251,2 | 251,2 | 256,0 | 256,0 | 260,8 | 260,8 | - | - | |||

1 REG | 12,7 | D | 39,7 | 42,9 | - | - | - | - | - | - |

38,5 | 38,5 | - | - | - | - | - | - | |||

1 1/2 REG | 12,7 | D | 52,4 | 55,6 | - | - | - | - | - | - |

50,8 | 50,8 | - | - | - | - | - | - | |||

2 3/8 REG | 36,5 | D | 79,4 | 82,6 | 85,7 | 88,9 | - | - | - | - |

76,6 | 76,6 | 81,4 | 81,4 | - | - | - | - | |||

7/8 REG | 33,3 | D | 98,4 | - | - | - | - | - | - | - |

90,9 | - | - | - | - | - | - | - | |||

3 1/2 REG | 38,1 | D | 111,1 | 114,3 | - | - | - | - | - | - |

104,8 | 108,4 | - | - | - | - | - | - | |||

4 1/2 REG | 57,2 | D | 139,7 | 142,9 | 146,1 | 149,2 | 152,4 | - | - | - |

137,7 | 137,7 | 139,3 | 139,3 | 144,1 | - | - | - | |||

5 1/2 REG | 63,5 | D | 177,8 | 181,0 | 184,2 | 187,3 | 190,5 | - | - | - |

167,5 | 167,5 | 173,8 | 173,8 | 178,6 | - | - | - | |||

6 5/8 REG | 71,4 | D | 190,5 | 193,7 | 196,9 | 200,0 | 203,2 | 206,4 | 209,6 | - |

184,9 | 184,9 | 186,1 | 186,1 | 190,9 | 190,9 | 195,7 | - | |||

7 5/8 REG FF | 71,4 | D | 225,4 | 228,6 | 231,8 | 235,0 | 238,1 | 241,3 | - | - |

215,9 | 215,9 | 219,1 | 219,1 | 223,8 | 223,8 | - | - | |||

7 5/8 REG LT | 63,5 | D | 241,3 | 244,5 | 247,7 | 250,8 | 254,0 | - | - | - |

235,0 | 235,0 | 235,0 | 235,0 | 235,0 | - | - | - | |||

8 5/8 REG FF | 76,2 | D | 254,0 | 257,2 | 260,4 | 263,5 | 266,7 | 269,9 | 273,1 | 276,2 |

246,9 | 246,9 | 246,9 | 246,9 | 251,2 | 251,2 | 256,0 | 256,0 | |||

8 5/8 REG LT | 76,2 | D | 269,9 | 273,1 | 276,2 | 279,4 | - | - | - | - |

266,7 | 266,7 | 266,7 | 266,7 | - | - | - | - | |||

3 1/2 FH | 50,8 | D | 123,8 | 127,0 | 130,2 | - | - | - | - | - |

120,7 | 120,7 | 123,4 | - | - | - | - | - | |||

4 1/2 FH | 63,5 | D | 146,1 | 149,2 | 152,4 | 155,6 | 158,8 | - | - | - |

142,1 | 142,1 | 145,3 | 145,3 | 150,0 | - | - | - | |||

5 1/2 FH | 63,5 | D | 184,2 | 187,3 | 190,5 | 193,7 | 196,9 | 200,0 | 203,2 | - |

179,0 | 179,0 | 180,2 | 180,2 | 184,9 | 184,9 | 189,7 | - | |||

6 5/8 FH | 71,4 | D | 215,9 | 219,1 | 222,3 | 225,4 | 228,6 | 231,8 | 235,0 | - |

208,4 | 208,4 | 210,0 | 210,0 | 214,7 | 214,7 | 219,5 | - | |||

З-161 | 71,4 | D | 184,2 | 196,9 | 203,2 | 225,4 | 228,6 | - | - | - |

179,1 | 188,6 | 193,4 | 210,1 | 212,4 | - | - | - | |||

З-189 | 71,4 | D | 247,7 | - | - | - | - | - | - | - |

232,5 | - | - | - | - | - | - | - | |||

Примечание - Прочерк означает, что значение не регламентировано. | ||||||||||

Если внутренний диаметр УБТ или свинчиваемых с ними элементов бурильных колонн равен или превышает базовый внутренний диаметр соединения, то минимальный наружный диаметр, указанный для каждого соединения в таблице 3, может сопрягаться с максимальным наружным диаметром (или с любым наружным диаметром в этом диапазоне), указанным для этого соединения. При этом напряжение на упорных поверхностях соединения не будет превышать установленный минимальный предел текучести. Минимальные диаметры фасок, приведенные в таблице 3, являются наименьшими допустимыми диаметрами фасок для определенного соединения, при котором напряжение на упорных поверхностях соединения в результате несовпадения сопрягаемых наружных диаметров, не превысит заданный минимальный предел текучести. Диаметры фасок для соединений в низкомоментном исполнении (LT) установлены произвольно и не должны увеличиваться или уменьшаться при изменении наружного диаметра соединений. |

Диаметры фасок, указанные в таблице 3, не должны применяться к изделиям, для которых в нормативных документах* установлены специальные требования к диаметрам фасок, таким как замки для бурильных труб и толстостенные бурильные трубы, буровые долота или муфтовые переводники, которые соединяются с ними. ________________ * См. [1], [2]. Примечание - Диаметры фасок, приведенные в настоящем стандарте, не учитывают всех возможных сочетаний наружных и внутренних диаметров, которые могут возникнуть при свинчивании элементов бурильных колонн со значительно различающимся наружным диаметром муфтового конца, внутренним диаметром ниппельного конца или диаметрами фасок. Свинчивание соединений в таких случаях может привести к напряжению, превышающему установленный минимальный предел текучести материала, что увеличивает риск заедания, задиров и механических повреждений упорных поверхностей соединений. |

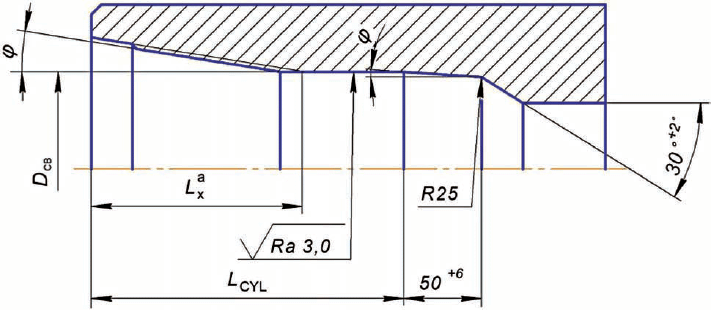

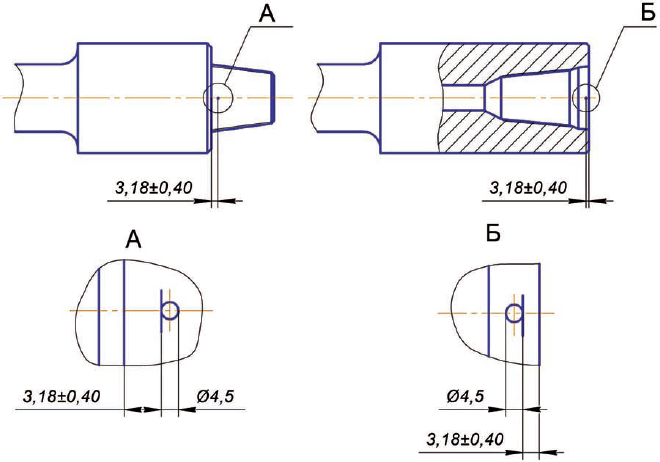

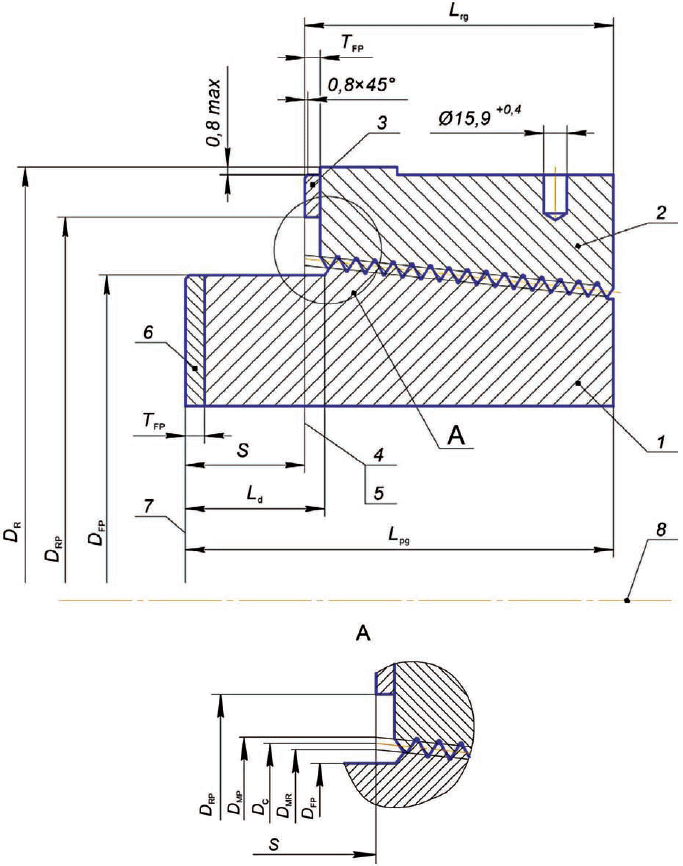

5.2.6 Низкомоментное исполнение

Соединения элементов бурильной колонны большого наружного диаметра должны быть изготовлены в низкомоментном исполнении, т.е. с уменьшенной площадью упорных поверхностей ниппельного и муфтового конца. Уменьшение площади упорных поверхностей достигается выполнением низкомоментных элементов - дополнительной низкомоментной проточки на ниппельном конце и низкомоментной расточки на муфтовом конце. Благодаря этому обеспечиваются достижение достаточных сжимающих напряжений на упорных поверхностях и сохранение прочности на изгиб при применении допустимого момента свинчивания. В низкомоментном исполнении соединения могут быть также выполнены с элементами для снятия усталостных напряжений - разгрузочными канавками на ниппельном и/или муфтовом конце. Низкомоментное исполнение соединений ниппельного и муфтового концов показано на рисунке 7.

Низкомоментное исполнение является обязательным для соединения 7 5/8 REG при наружном диаметре изделий свыше 241,30 мм и для соединения 8 5/8 REG при наружном диаметре изделий свыше 266,70 мм. Расположение и геометрические параметры ниппельного и муфтового концов для таких соединений в низкомоментном исполнении должны соответствовать указанным на рисунке 7 и в таблице 4. |

Таблица 4 - Геометрические параметры ниппельного и муфтового концов соединений 7 5/8 REG и 8 5/8 REG в низкомоментном исполнении

В миллиметрах

Тип соединения | Наружный диаметр | Радиус скругления низкомоментных элементов | Диаметр разгрузочной канавки на ниппельном конце | Длина разгрузочной канавки на ниппельном конце | Внутренний диаметр упорной поверхности низкомоментных элементов |

7 5/8 REG | Св. 241,30 | 6,35 | 161,26 | 25,40 | 196,9 |

8 5/8 REG | Св. 266,70 | 185,45 | 25,40 | 228,6 |

5.3 Покрытие*

________________

* В оригинале наименование пункта 5.3 выделено курсивом. - .

Для защиты от коррозии и предотвращения заедания при свинчивании на поверхность резьбы и упорные поверхности соединений должно быть нанесено фосфатное покрытие толщиной от 0,01 до 0,02 мм. Покрытие должно соответствовать требованиям ГОСТ 9.301. Допускается нанесение других покрытий, имеющих свойства не ниже, чем у фосфатного покрытия. |

|

|

а - ниппельный конец с разгрузочной канавкой | b - ниппельный конец без разгрузочной канавкой |

| |

с - муфтовый конец | |

Рисунок 7 - Низкомоментное исполнение ниппельного и муфтового соединений 7 5/8 REG и 8 5/8 REG

6 Дополнительные требования*

________________

* В оригинале наименование раздела 6 выделено курсивом. - .

6.1 Общие положения

Требования, приведенные в 6.2-6.6, являются обязательными в случае, если они указаны в заказе на изготовление элементов бурильных колонн с резьбовыми упорными соединениями.

6.2 Разгрузочные элементы

Соединение должно быть выполнено с разгрузочными элементами одного из двух основных типов для уменьшения вероятности усталостного разрушения:

- разгрузочной канавки на ниппельном конце и разгрузочной расточки на муфтовом конце;

- разгрузочных канавок на ниппельном конце и муфтовом конце.

Разгрузочная расточка является более предпочтительным разгрузочным элементом для муфтового конца.

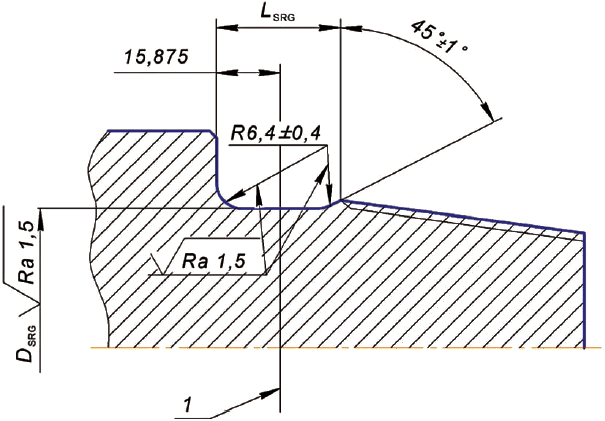

Расположение и геометрические параметры разгрузочных элементов должны соответствовать указанным на рисунках 8-10 и в таблице 5. Неуказанные геометрические параметры соединений могут быть рассчитаны по формулам приложения D. Не рекомендуется применять разгрузочную канавку, если средний диаметр резьбы в основной плоскости менее 89 мм.

Не рекомендуется применять разгрузочную расточку, если длина конуса ниппельного конца менее 89 мм.

Разгрузочная канавка на ниппельном конце незначительно снижает прочность на растяжение и момент сопротивления сечения ниппельного конца. Однако такое уменьшение площади поперечного сечения ниппельного конца полностью компенсируется повышением усталостной прочности соединения. Если предполагаются предельно высокие нагрузки на соединение, расчет его прочности необходимо проводить с учетом выполнения разгрузочной канавки.

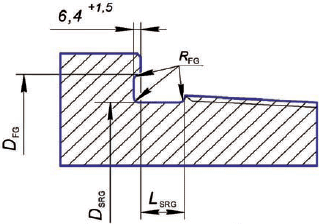

|

________________

Размер для справок.

Рисунок 8 - Разгрузочная расточка на муфтовом конце

|

1 - основная плоскость

Примечание - Размер =(25,4±0,8) мм. По требованию заказчика допускается размер

от 18,3 до 26,2 мм. Укороченную длину разгрузочной канавки рекомендуется применять только на элементах бурильной колонны, у которых наблюдается интенсивный износ соединений.

Рисунок 9 - Разгрузочная канавка на ниппельном конце

|

Примечание - Глубина разгрузочной канавки ![]() мм.

мм.

Рисунок 10 - Разгрузочная канавка на муфтовом конце

Таблица 5 - Размеры разгрузочных канавок и разгрузочных расточек

В миллиметрах

Тип соединения | Разгрузочная расточка на муфтовом конце | Разгрузочная канавка на муфтовом конце | Разгрузочная канавка на ниппельном конце | |||

Внутренний диаметр цилиндри- | Расстояние от упорного торца до конца сбега резьбы | Расстояние от упорного торца до конца цилиндри- | Внутренний диаметр канавки | Расстояние от упорного торца до канавки | Наружный диаметр канавки | |

NC35 | 82,15 | 82,55 | 133,35 | 84,53 | 85,72 | 82,07 |

NC38 | 88,11 | 88,90 | 139,70 | 90,49 | 92,08 | 89,10 |

NC40 | 92,87 | 101,60 | 152,40 | 94,85 | 104,78 | 95,81 |

NC44 | 101,60 | 101,60 | 152,40 | 103,58 | 104,78 | 104,57 |

NC46 | 106,76 | 101,60 | 152,40 | 109,14 | 104,78 | 109,88 |

NC50 | 117,48 | 101,60 | 152,40 | 119,46 | 104,78 | 120,45 |

NC56 | 121,84 | 114,30 | 165,10 | 123,03 | 117,48 | 134,04 |

NC61 | 132,95 | 127,00 | 177,80 | 134,14 | 130,18 | 148,31 |

NC70 | 152,00 | 139,70 | 190,50 | 153,19 | 142,88 | 170,54 |

NC77 | 166,29 | 152,40 | 203,20 | 167,48 | 155,58 | 188,01 |

4 1/2 REG | 94,46 | 95,25 | 146,05 | 96,04 | 98,42 | 101,93 |

5 1/2 REG | 114,30 | 107,95 | 158,75 | 114,30 | 111,12 | 123,67 |

6 5/8 REG | 134,14 | 114,30 | 165,10 | 134,94 | 117,48 | 137,59 |

7 5/8 REG | 148,83 | 120,65 | 171,45 | 148,83 | 123,82 | 161,26 |

8 5/8 REG | 172,24 | 123,82 | 174,63 | 172,24 | 127,00 | 185,45 |

3 1/2 FH | 81,76 | 82,55 | 133,35 | 83,34 | 85,72 | 85,90 |

4 1/2 FH | 100,41 | 88,90 | 139,70 | 102,00 | 92,08 | 106,17 |

5 1/2 FH | 129,78 | 114,30 | 165,10 | 130,97 | 117,48 | 133,35 |

6 5/8 FH | 153,59 | 114,30 | 165,10 | 154,38 | 117,48 | 156,95 |

З-161 | 143,77 | 114,30 | 165,10 | 144,85 | 117,48 | 147,30 |

З-189 | 171,27 | 114,30 | 165,10 | 172,35 | 117,48 | 174,80 |

| ||||||

6.3 Контрольные метки

6.3.1 Общие положения

На муфтовый и ниппельный концы должны быть нанесены контрольные метки, предназначенные для идентификации проведения ремонта резьбы и упорных поверхностей соединений элементов бурильных колонн в процессе эксплуатации. Контрольные метки наносят на основание конуса ниппельного конца и на расточку муфтового конца на расстоянии 3,18 мм от упорных поверхностей. Контрольные метки обычно наносят на замки бурильных труб. Они не должны наноситься на ниппельные концы соединений с разгрузочными канавками.

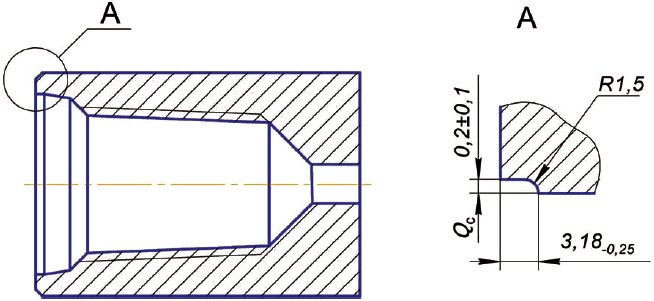

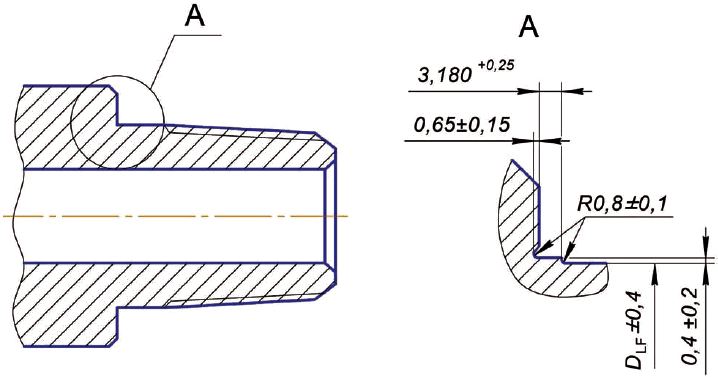

Используют контрольные метки двух типов: цилиндрическую и штампованную.

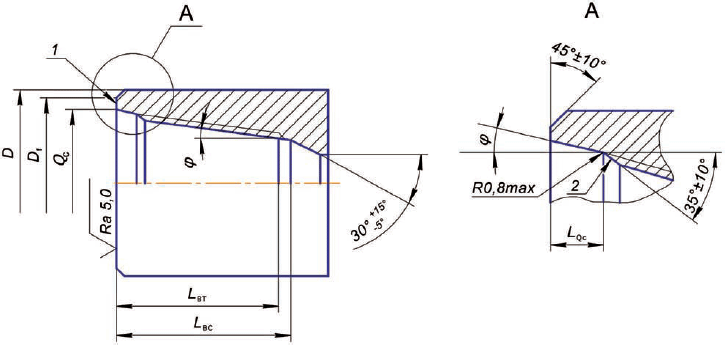

6.3.2 Цилиндрическая контрольная метка

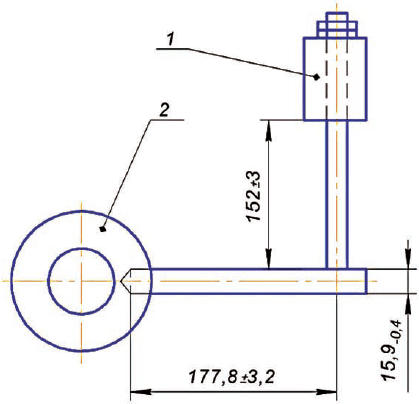

Цилиндрическую контрольную метку выполняют в виде механически обработанного участка поверхности на конической расточке муфтового конца и на основании конуса ниппельного конца в соответствии с рисунками 11 и 12.

Внутренний диаметр цилиндрической контрольной метки на муфтовом конце равен внутреннему диаметру конической расточки , увеличенному на 0,4 мм.

Наружный диаметр цилиндрической контрольной метки на ниппельном конце равен наружному диаметру цилиндрической проточки на основании ниппельного конца , увеличенному на 0,8 мм.

|

Рисунок 11 - Цилиндрическая контрольная метка на муфтовом конце

|

Рисунок 12 - Цилиндрическая контрольная метка на ниппельном конце

6.3.3 Штампованная контрольная метка

Штампованную контрольную метку выполняют в виде окружности и отрезка прямой, касательной к окружности на конической расточке муфтового конца или на основании конуса ниппельного конца в соответствии с рисунком 13. Глубина штампованной метки составляет 0,2 мм.

|

Рисунок 13 - Штампованная контрольная метка на ниппельном и муфтовом концах

6.4 Холодное деформационное упрочнение

Впадины резьбы муфтовых и ниппельных концов могут быть подвергнуты холодному деформационному упрочнению (обкаткой роликом) по документированной процедуре. В этом случае на ниппельные и муфтовые концы наносят маркировку в виде букв CW (cold work), означающих проведение такой обработки. На ниппельном конце такую маркировку наносят на торец, на муфтовом конце - на коническую расточку. При недостатке места допускается наносить маркировку на наружную поверхность ниппеля или муфты.

Примечание - Процесс холодного деформационного упрочнения выходит за рамки настоящего стандарта. Однако неправильное проведение этого процесса может оказать вредное воздействие на резьбовое упорное соединение.

Холодное деформационное упрочнение приводит к изменению натяга резьбы в соединении, поэтому проверку соответствия ниппельного и муфтового концов обязательным требованиям настоящего стандарта осуществляют до его проведения. |

6.5 Приработка

Соединения могут быть подвергнуты приработке - многократному свинчиванию-развинчиванию. Рекомендуется трехкратное свинчивание-развинчивание соединений с использованием соответствующей резьбовой уплотнительной смазки и проведением: - первого свинчивания - с моментом от 65% до 75% рекомендуемого для соединения момента свинчивания; - второго свинчивания - с моментом от 75% до 85% рекомендуемого для соединения момента свинчивания; - третьего свинчивания - с моментом от 85% до 100% рекомендуемого для соединения момента свинчивания. После приработки на поверхности соединения не должно быть следов заедания. Примечание - Рекомендуемые моменты свинчивания соединений приведены в руководствах по эксплуатации элементов бурильных колонн [3]. |

7 Правила приемки и методы контроля*

________________

* В оригинале слова "приемки и методы контроля" в наименовании раздела 7 выделены курсивом. - .

7.1 Общие положения*

________________

* В оригинале наименование пункта 7.1 выделено курсивом. - .

7.1.1 Приемку соединений на соответствие требованиям настоящего стандарта проводит нарезчик соединений. Допускается приемка соединений представителем заказчика. 7.1.2 При проведении приемо-сдаточных испытаний изделий соединения подвергают контролю: a) качество механически обработанных поверхностей; b) геометрические параметры резьбы и соединения, для которых установлены предельные отклонения; c) соосность оси резьбы и оси изделия; d) натяг резьбы; e) качество покрытия. Если в заказе на изготовление элементов бурильных колонн указаны дополнительные требования к соединению, нарезчик проводит приемку соединений на соответствие этим требованиям. Объем контроля устанавливает нарезчик в технологической документации на изделие. 7.1.3 Нарезчик должен применять для контроля соединений методы контроля и средства измерений, указанные в настоящем стандарте. Допускается использовать для контроля другие методы и средства измерений, обеспечивающие необходимую точность. В спорных случаях контроль соединений следует проводить с использованием методов и средств измерений, указанных в настоящем стандарте. Применяемые средства измерений должны обеспечивать установленную точность измерений. |

7.1.4 Нарезчик соединений должен иметь сертифицированные контрольные резьбовые калибры-пробки и калибры-кольца, соответствующие установленным в разделе 8 требованиям, или иметь доступ к ним.

Сертификацию контрольных калибров осуществляют в соответствии с нормативным документом*. _________________ * См. [4] Для контроля резьбы соединений NC10, NC12, NC13, NC16, NC23, NC77, З-161, З-189 и соединений с левой резьбой, кроме приведенных в таблице F.3, для которых не существует сертифицированных контрольных калибров, нарезчик должен иметь контрольные резьбовые калибры. Калибровку контрольных калибров осуществляют в соответствии с положениями настоящего стандарта. |

7.1.5 Контроль соединений на соответствие требованиям настоящего стандарта осуществляют до нанесения покрытия, холодного деформационного упрочнения и приработки.

Проведение указанных выше операций может привести к отклонениям геометрических параметров соединений и натяга резьбы, превышающим предельные отклонения, установленные в настоящем стандарте.

7.2 Условия проведения контроля*

________________

* В оригинале наименование пункта 7.2 выделено курсивом. - .

7.2.1 Температура

Перед проведением контроля все измерительные приборы и калибры должны быть выдержаны при той же температуре, что и контролируемые изделия, в течение времени, достаточного для выравнивания температуры.

Некоторые изделия, особенно немагнитные УБТ, изготовленные из стали аустенитного класса, имеют коэффициент теплового расширения, значительно отличающийся от коэффициента теплового расширения стали, из которой изготовлены калибры. Это может повлиять на результат измерения натяга, если температура проведения контроля значительно отличается от 20°С, что необходимо принимать во внимание.

7.2.2 Уход за измерительными приборами и калибрами

Применяемые измерительные приборы и калибры требуют осторожного обращения и тщательного ухода, соответствующего той высокой точности измерений, которая необходима при осуществлении контроля в соответствии с приложениями A, В и С. Поврежденный калибр или прибор, например, случайно упавший или испытавший сильный удар, не должен использоваться для контроля до тех пор, пока его точность измерений не будет восстановлена и подтверждена.

Перед контролем поверхность соединений необходимо тщательно очистить. Если контроль проводят после транспортирования изделий, то необходимо удалить консервационную смазку с поверхности соединений жесткой щеткой и соответствующим растворителем.

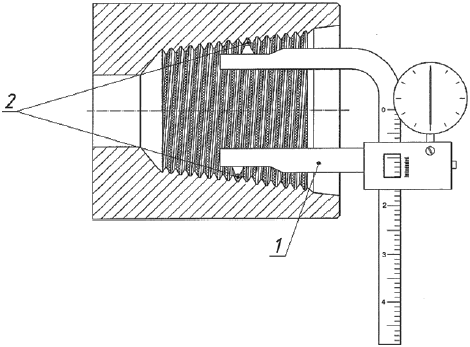

7.3 Измерение натяга

7.3.1 Цель измерений

Измерения натяга резьбы рабочими калибрами проводят для определения положения основной плоскости относительно упорных поверхностей ниппельного и муфтового концов. Результат измерений зависит от геометрических параметров профиля резьбы (в том числе шага и конусности), но при их соответствии установленным требованиям влияние этих факторов незначительно.

7.3.2 Рабочие калибры

Нарезчик должен иметь рабочие резьбовые калибры, соответствующие требованиям раздела 8, предназначенные для контроля резьбы изделий, и поддерживать рабочие калибры в состоянии, обеспечивающем проведение контроля в соответствии с установленными требованиями. Хранение калибров и правила их применения должны соответствовать требованиям, указанным в приложении В. Рабочие калибры должны соответствовать всем положениям, касающимся их калибровки и периодического контроля, установленным в разделе 9. Применение контрольных калибров для контроля резьбы изделий должно быть сведено к минимуму. Такое применение должно быть ограничено спорными случаями, когда невозможно найти решение перепроверкой рабочего калибра по контрольному. Необходима особая внимательность при проведении контроля резьбы изделий контрольными калибрами.

Нарезчик, имеющий контрольные калибры, должен соблюдать все требования к их калибровке и периодическому контролю, установленные в разделе 9.

7.3.3 Предельные отклонения натяга

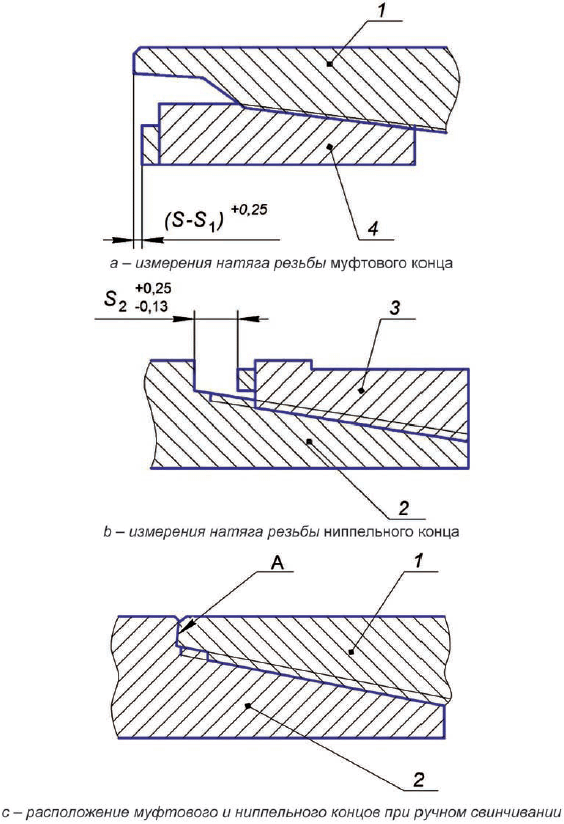

Предельные отклонения натяга резьбы ниппельных или муфтовых концов приведены на рисунке 14. Назначение натягов и

для рабочих калибров приведены в 8.1. Эти требования применимы к резьбе после окончательной механической обработки соединения, но до нанесения покрытия, поверхностного упрочнения или приработки. После нанесения покрытия, поверхностного упрочнения или приработки натяг может измениться и выйти за допустимые пределы. Проверку соответствия натяга резьбы ниппельных и муфтовых концов на соответствие требованиям настоящего стандарта осуществляют до нанесения покрытия, поверхностного упрочнения или приработки.

|

1 - муфтовый конец; 2 - ниппельный конец; 3 - рабочий калибр-кольцо; 4 - рабочий калибр-пробка; А - сопряжение упорных поверхностей, с зазором или без зазора

Рисунок 14 - Измерения натяга резьбы

7.4 Измерительные* наконечники приборов

________________

* В оригинале слово "Измерительные" в наименовании пункта 7.4 выделено курсивом. - .

Наконечники приборов для измерения конусности и шага резьбы должны иметь сферическую форму и быть изготовлены из карбида вольфрама, карбида тантала или из высокоуглеродистой стали с твердостью не менее 55 HRC. Измерения шага и конусности следует проводить приблизительно по средней линии резьбы. Наконечники приборов для контроля шага и конусности резьбы должны контактировать с боковыми сторонами витков приблизительно по средней линии резьбы и не должны контактировать с впадинами профиля резьбы.

Наконечники приборов для измерений высоты профиля резьбы должны иметь сферическую форму или коническую форму с углом конуса не более 50° и не должны контактировать при контроле с боковыми сторонами профиля резьбы.

В таблице 6 приведены рекомендуемые диаметры наконечников для измерений конусности и шага резьбы и измерений высоты профиля резьбы

. Допускается применять сферические наконечники других размеров, обеспечивающих заданную схему измерения.

Таблица 6 - Компенсированные длина резьбы и высота профиля резьбы и рекомендуемые диаметры сферических измерительных наконечников

Размеры в миллиметрах

Профиль резьбы | Конусность резьбы К, мм/мм | Число витков на длине | Компенси- | Диаметр сферического наконечника прибора для контроля конусности и шага резьбы | Компенси- | Диаметр сферического наконечника прибора для контроля высоты профиля резьбы |

V-038R | 1/6 | 4 | 25,4880 | 3,67 | 3,087 | 1,83 |

V-038R | 1/4 | 4 | 25,5977 | 3,67 | 3,067 | 1,83 |

V-040 | 1/4 | 5 | 25,5977 | 2,92 | 2,974 | 0,86 |

V-050 | 1/4 | 4 | 25,5977 | 3,66 | 3,718 | 1,12 |

V-050 | 1/6 | 4 | 25,4880 | 3,67 | 3,743 | 1,12 |

V-055 | 1/8 | 6 | 25,4496 | 2,44 | 1,418 | 1,83 |

| ||||||

7.5 Измерение шага резьбы

7.5.1 Интервал измерений

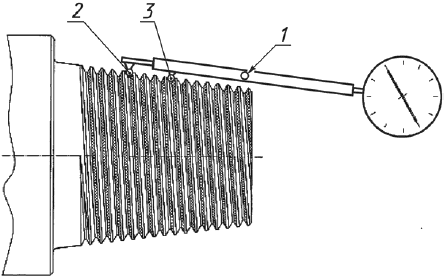

Шаг резьбы измеряют на любом участке резьбы с полным профилем длиной 25,4 мм и на всей длине резьбы с полным профилем (суммарный шаг). При измерениях шага резьбы на длине, отличающейся от 25,4 мм, полученные отклонения должны быть пересчитаны на длину 25,4 мм. Измерения отклонений суммарного шага резьбы должны быть выполнены на всей длине с полным профилем.

7.5.2 Измерительные приборы

Шаг резьбы измеряют специальными измерительными приборами (см. С.2, приложение С).

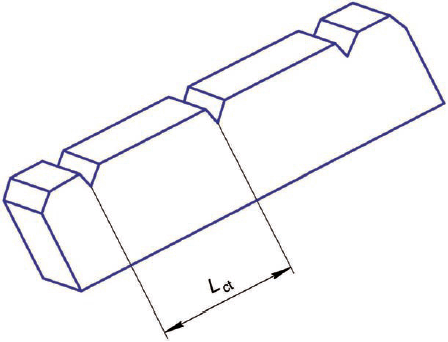

7.5.3 Шаблон для настройки приборов

Шаблон для настройки прибора, показанный на рисунке 15, компенсирует погрешность измерений шага резьбы параллельно образующей конуса вместо измерений параллельно оси резьбы при соблюдении требований, указанных в таблице 6. Расстояние между любыми двумя соседними пазами шаблона должно быть кратным шагу и выполнено с предельными отклонениями ±0,003 мм, расстояние между любыми двумя не соседними пазами - с предельными отклонениями ±0,005 мм. Расстояние между крайними пазами должно быть не менее 102 мм, расстояние между соседними пазами должно соответствовать как минимум одному шагу резьбы.

|

Рисунок 15 - Шаблон для настройки прибора для измерения шага резьбы

7.6 Определение конусности

7.6.1 Точность измерений

Определение конусности проводят на длине резьбы с полным профилем. Конусность определяют как разность результатов измерений диаметров, отнесенную к расстоянию между плоскостями измерения диаметров. Расстояние между плоскостями измерения диаметров выбирают так, чтобы была обеспечена требуемая точность измерений. При определении конусности резьбы возникает погрешность измерений диаметра резьбы в заданной плоскости из-за влияния угла подъема резьбы. Эта погрешность не влияет на определение конусности и не учитывается.

7.6.2 Измерительные приборы

Конусность резьбы определяют с применением специальных измерительных приборов (см. С.3, приложение С).

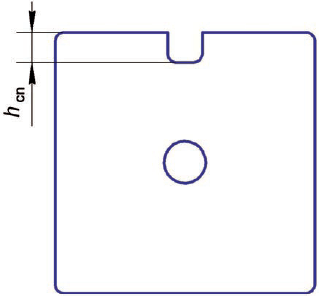

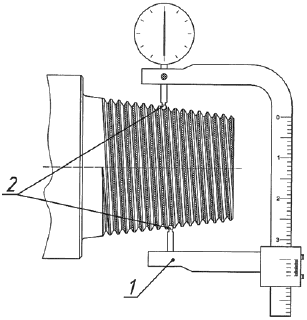

7.7 Измерение высоты профиля резьбы

Высоту профиля резьбы измеряют с применением специальных измерительных приборов (см. С.4, приложение С).

Шаблон для настройки прибора, показанный на рисунке 16, компенсирует погрешность измерений высоты профиля резьбы в плоскости, перпендикулярной к образующей конуса, вместо измерений в плоскости, перпендикулярной к оси резьбы. Глубина канавки шаблона должна соответствовать компенсированной высоте профиля резьбы , указанной в таблице 6, с предельным отклонением ±0,005 мм.

|

Рисунок 16 - Шаблон для настройки прибора для измерения высоты профиля резьбы

7.8 Контроль соосности Контроль соосности проводят по документированной методике нарезчика соединения. |

7.9 Контроль качества покрытия

Контроль качества покрытия проводят капельным методом по ГОСТ 9.302 в трех точках, равномерно расположенных по окружности витка резьбы. Контроль толщины покрытия проводится приборами для измерения толщины немагнитных покрытий на ферромагнитных металлах в трех точках, равномерно расположенных по окружности витка резьбы. |

8 Правила применения калибров

8.1 Схема применения калибров*

________________

* В оригинале слова "применения калибров" в наименовании пункта 8.1 выделены курсивом. - .

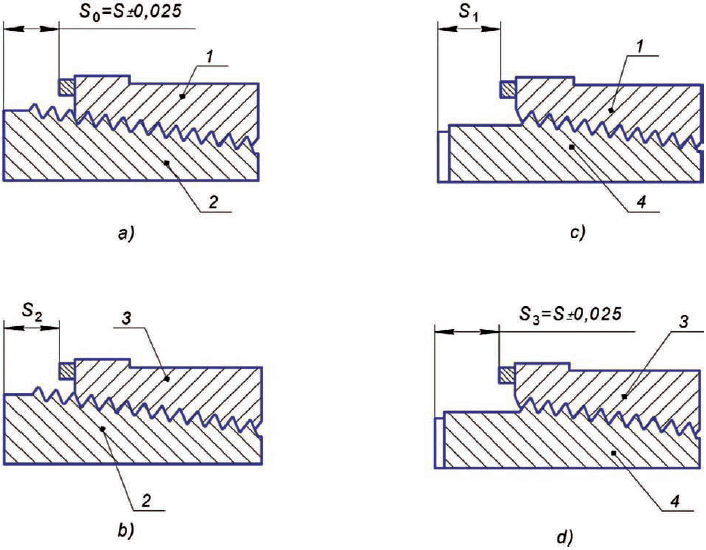

На рисунке 17 показана схема взаимосвязи контрольных и рабочих калибров, при этом контрольный калибр-пробка является эталоном в схеме передачи натяга от контрольного калибра-пробки к контрольному и рабочему калибрам-кольцам, контрольный калибр-кольцо - эталоном в схеме передачи натяга от контрольного калибра-кольца к рабочему калибру-пробке. Парный натяг контрольных калибров [см. рисунок 17 а)] равен расстоянию от измерительной плоскости калибра-пробки до измерительной плоскости калибра-кольца. Контрольный калибр-кольцо используют для определения взаимозаменяемого натяга

рабочего калибра-пробки [см. рисунок 17 с)]. Контрольный калибр-пробка используют для определения взаимозаменяемого натяга

рабочего калибра-кольца [см. рисунок 17 b)]. Натяги

и

, измеренные при свинчивании рабочих калибров с соответствующими контрольными калибрами, должны соответствовать номинальному натягу S (см. таблицу 8) с учетом допустимых отклонений см. таблицу 12). Значения натягов

и

каждого рабочего калибра должны быть зарегистрированы вместе с регистрационным номером комплекта контрольных калибров, по которым определены эти натяги.

Измеренный парный натяг рабочих калибров Измерение натягов |

Исходное значение парного натяга контрольных калибров, указанное в маркировке на контрольном калибре-кольце, служит основой для определения допустимого износа или необратимых изменений калибров в процессе эксплуатации.

|

1 - контрольный калибр-кольцо; 2 - контрольный калибр-пробка; 3 - рабочий калибр-кольцо; 4 - рабочий калибр-пробка

Рисунок 17 - Схема взаимосвязи калибров

8.2 Требования к калибрам

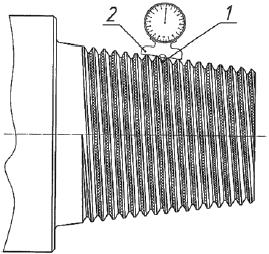

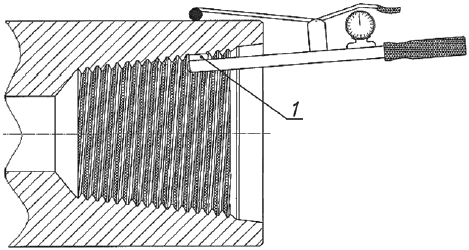

8.2.1 Эталонные и контрольные калибры

Форма и геометрические параметры первичных эталонных, региональных эталонных и контрольных резьбовых калибров должны соответствовать требованиям, указанным на рисунках 18, 19 и в таблицах 7-9. Предельные отклонения геометрических параметров первичных и региональных эталонных калибров указаны в таблице 10, контрольных калибров - в таблице 11. Перед применением региональные эталонные и контрольные калибры должны быть калиброваны в соответствии с требованиями раздела 9.

8.2.2 Рабочие калибры

Форма и геометрические параметры рабочих резьбовых калибров должны соответствовать требованиям, указанным на рисунках 18, 20 и в таблицах 7-9. Предельные отклонения геометрических параметров рабочих калибров указаны в таблице 12.

На большем торце рабочих калибров-пробок, за исключением калибров-пробок соединений NC10, NC12, NC13, NC16 и калибров-пробок с парным натягом, равным 9,525 мм, таких как 1 REG и 1 1/2 REG, необходимо удалить не задействованные при контроле крайние витки резьбы. Витки должны быть удалены на таком расстоянии, чтобы первый виток начинался на расстоянии от 27,4 до 28,5 мм от измерительной плоскости калибра-пробки.

|

1 - профиль резьбы калибра-кольца; 2 - профиль резьбы калибра-пробки; 3 - ось резьбы

Рисунок 18 - Профиль резьбы калибров

|

1 - калибр-пробка; 2 - калибр-кольцо; 3, 4 - установочная пластина; 5 - измерительная плоскость калибра пробки; 6 - измерительная плоскость калибра-кольца; 7 - основная плоскость; 8 - ось калибров

Примечание - Диаметр радиальных отверстий на калибрах со средним диаметром резьбы менее 50 мм должен быть уменьшен с 15,9 мм до 9,53

мм.

Рисунок 19 - Схема свинчивания первичных эталонных, региональных эталонных и контрольных резьбовых калибров

|

1 - калибр-пробка; 2 - калибр-кольцо; 3, 6 - установочная пластина; 4 - измерительная плоскость калибра-кольца; 5 - основная плоскость; 7 - измерительная плоскость калибра-пробки; 8 - ось калибров

Примечание - Диаметр радиальных отверстий на калибрах со средним диаметром резьбы менее 50 мм должен быть уменьшен с 15,9 мм до 9,5

мм.

Рисунок 20 - Схема свинчивания рабочих резьбовых калибров

Таблица 7 - Геометрические параметры профиля резьбы первичных эталонных, региональных эталонных, контрольных и рабочих калибров

В миллиметрах

Профиль резьбы | Число витков на | Шаг резьбы | Угол | Конусность резьбы К, | Высота исходного профиля резьбы | Срез по впадинам профиля резьбы | Срез по вершинам профиля резьбы | Высота профиля резьбы |

V-038R | 4 | 6,350 | 30° | 1/6 | 5,48653 | 1,35598 | 1,65100 | 2,47955 |

V-038R | 4 | 6,350 | 30° | 1/4 | 5,47062 | 1,35598 | 1,65100 | 2,46364 |

V-040 | 5 | 5,080 | 30° | 1/4 | 4,37650 | 1,00228 | 1,00228 | 2,37193 |

V-050 | 4 | 6,350 | 30° | 1/4 | 5,47062 | 1,22123 | 1,22123 | 3,02816 |

V-050 | 4 | 6,350 | 30° | 1/6 | 5,48653 | 1,22428 | 1,22428 | 3,03797 |

V-055 | 6 | 4,233 | 30° | 1/8 | 3,66140 | 1,21286 | 1,21286 | 1,23696 |

Примечание - При расчете высоты и среза профиля резьбы учтено влияние конусности, уменьшающей высоту профиля резьбы при данном шаге по сравнению со значением высоты при том же шаге цилиндрической резьбы. | ||||||||

Таблица 8 - Геометрические параметры резьбы первичных эталонных, региональных эталонных, контрольных и рабочих калибров

В миллиметрах

Тип | Профиль | Конусность | Число | Диаметр в основной плоскости | Номиналь- | ||

соединения | резьбы | резьбы | витков на 25,4 мм | Средний диаметр резьбы | Наружный диаметр резьбы калибра- | Внутренний диаметр резьбы калибра- | ный натяг S |

NC10 | V-055 | 1/8 | 6 | 27,000200 | 27,8630 | 26,0090 | 15,875 |

NC12 | V-055 | 1/8 | 6 | 32,131000 | 33,9930 | 31,1690 | 15,875 |

NC13 | V-055 | 1/8 | 6 | 35,331400 | 36,1940 | 34,4690 | 15,875 |

NC16 | V-055 | 1/8 | 6 | 40,868600 | 41,7300 | 40,0060 | 15,875 |

NC23 | V-038R | 1/6 | 4 | 59,817000 | 62,0017 | 57,6323 | 15,875 |

NC26 | V-038R | 1/6 | 4 | 67,767200 | 69,9519 | 65,5825 | 15,875 |

NC31 | V-038R | 1/6 | 4 | 80,848200 | 83,0329 | 78,6635 | 15,875 |

NC35 | V-038R | 1/6 | 4 | 89,687400 | 91,8721 | 87,5027 | 15,875 |

NC38 | V-038R | 1/6 | 4 | 96,723200 | 98,9079 | 94,5385 | 15,875 |

NC40 | V-038R | 1/6 | 4 | 103,428800 | 105,6135 | 101,2441 | 15,875 |

NC44 | V-038R | 1/6 | 4 | 112,191800 | 114,3765 | 110,0071 | 15,875 |

NC46 | V-038R | 1/6 | 4 | 117,500400 | 119,6851 | 115,3157 | 15,875 |

NC50 | V-038R | 1/6 | 4 | 128,059180 | 130,2438 | 125,8745 | 15,875 |

NC56 | V-038R | 1/4 | 4 | 142,646400 | 144,8151 | 140,4777 | 15,875 |

NC61 | V-038R | 1/4 | 4 | 156,921200 | 159,0899 | 154,7525 | 15,875 |

NC70 | V-038R | 1/4 | 4 | 179,146200 | 181,3149 | 176,9775 | 15,875 |

NC77 | V-038R | 1/4 | 4 | 196,621400 | 198,7900 | 194,4530 | 15,875 |

1 REG | V-055 | 1/8 | 6 | 29,311600 | 30,1727 | 28,4493 | 9,525 |

1 1/2 REG | V-055 | 1/8 | 6 | 39,141400 | 40,0025 | 38,2791 | 9,525 |

2 3/8 REG | V-040 | 1/4 | 5 | 60,080398 | 62,4523 | 57,7085 | 15,875 |

2 7/8 REG | V-040 | 1/4 | 5 | 69,605398 | 71,9773 | 67,2335 | 15,875 |

3 1/2 REG | V-040 | 1/4 | 5 | 82,292698 | 84,6646 | 79,9208 | 15,875 |

4 1/2 REG | V-040 | 1/4 | 5 | 110,867698 | 113,2396 | 108,4958 | 15,875 |

5 1/2 REG | V-050 | 1/4 | 4 | 132,944108 | 135,9723 | 129,9157 | 15,875 |

6 5/8 REG | V-050 | 1/6 | 4 | 146,248120 | 149,2860 | 143,2100 | 15,875 |

7 5/8 REG | V-050 | 1/4 | 4 | 170,549062 | 173,5772 | 167,5209 | 15,875 |

8 5/8 REG | V-050 | 1/4 | 4 | 194,731132 | 197,7593 | 191,7027 | 15,875 |

3 1/2 FH | V-040 | 1/4 | 5 | 94,843600 | 97,2150 | 92,4720 | 15,875 |

4 1/2 FH | V-040 | 1/4 | 5 | 115,112800 | 117,4850 | 112,7410 | 15,875 |

5 1/2 FH | V-050 | 1/6 | 4 | 142,011400 | 145,0492 | 138,9736 | 15,875 |

6 5/8 FH | V-050 | 1/6 | 4 | 165,597840 | 168,6357 | 162,5599 | 15,875 |

З-161 | V-050 | 1/6 | 4 | 155,962250 | 159,0000 | 152,9240 | 15,875 |

З-189 | V-050 | 1/6 | 4 | 183,462250 | 186,5000 | 180,4240 | 15,875 |

| |||||||

Таблица 9 - Геометрические параметры первичных эталонных, региональных эталонных, контрольных и рабочих калибров

В миллиметрах

Тип соединения | Длина калибра-пробки | Наружный диаметр установочной пластины калибра- | Длина калибра-кольца | Наружный диаметр калибра- | Внутренний диаметр установочной пластины калибра- |

NC10 | 38,10 | 22,45 | 28,58 | 52,64 | 29,85 |

NC12 | 44,45 | 27,58 | 34,83 | 58,80 | 34,98 |

NC13 | 44,45 | 30,78 | 34,83 | 62,64 | 38,18 |

NC16 | 44,45 | 36,32 | 34,83 | 69,28 | 43,71 |

NC23 | 76,20 | 52,22 | 60,32 | 98,42 | 64,03 |

NC26 | 76,20 | 60,17 | 60,32 | 106,36 | 71,98 |

NC31 | 88,90 | 73,25 | 73,02 | 130,18 | 85,06 |

NC35 | 95,25 | 82,09 | 79,38 | 133,35 | 93,90 |

NC38 | 101,60 | 89,13 | 85,72 | 142,88 | 100,94 |

NC40 | 114,30 | 95,83 | 98,42 | 149,22 | 107,67 |

NC44 | 114,30 | 104,60 | 98,42 | 161,92 | 116,41 |

NC46 | 114,30 | 109,91 | 98,42 | 165,10 | 121,72 |

NC50 | 114,30 | 120,47 | 98,42 | 180,98 | 132,28 |

NC56 | 127,00 | 135,08 | 111,12 | 200,02 | 146,86 |

NC61 | 139,70 | 149,35 | 123,82 | 215,90 | 161,14 |

NC70 | 152,40 | 171,58 | 136,52 | 238,12 | 183,36 |

NC77 | 165,10 | 190,69 | 149,23 | 257,84 | 200,85 |

1 REG | 38,10 | 28,58 | 63,50 | 34,54 | |

1 1/2 REG | 50,80 | 41,28 | 73,03 | 42,88 | |

2 3/8 REG | 76,20 | 54,13 | 60,32 | 95,25 | 64,29 |

2 7/8 REG | 88,90 | 63,65 | 73,02 | 107,95 | 73,81 |

3 1/2 REG | 95,25 | 76,33 | 79,38 | 127,00 | 86,51 |

4 1/2 REG | 107,95 | 104,90 | 92,08 | 158,75 | 115,09 |

5 1/2 REG | 120,65 | 125,88 | 104,78 | 190,50 | 137,85 |

6 5/8 REG | 127,00 | 138,38 | 111,12 | 209,55 | 151,10 |

7 5/8 REG | 133,35 | 163,09 | 117,48 | 241,30 | 175,41 |

8 5/8 REG | 136,53 | 187,27 | 120,65 | 273,05 | 199,59 |

3 1/2 FH | 95,25 | 88,92 | 79,38 | 135,71 | 99,07 |

4 1/2 FH | 101,60 | 109,18 | 85,73 | 160,03 | 119,34 |

5 1/2 FH | 127,00 | 134,42 | 111,12 | 196,85 | 146,91 |

6 5/8 FH | 127,00 | 157,73 | 111,12 | 228,60 | 170,46 |

З-161 | 127,00 | 149,37 | 111,13 | 209,85 | 160,85 |

З-189 | 127,00 | 176,87 | 111,13 | 242,85 | 188,35 |

| |||||

8.2.3 Конструкция калибров

Калибры-пробки и калибры-кольца должны быть подвергнуты термической обработке для получения твердости материала не менее 55 HRC (или эквивалентной твердости) и шлифованию.

Резьба калибров может иметь правое или левое направление (правая или левая резьба). Неполные витки у торцов калибров пробок и калибров-колец должны быть срезаны и притуплены. Калибры должны поставляться с установочными пластинами, соответствующими указанным на рисунках 19 и 20. Исключением являются калибры с парным натягом, равным 9,525 мм, такие как 1 REG и 1 1/2 REG. Установочные пластины или торцы калибров без установочных пластин должны быть плоскими и перпендикулярными к оси среднего конуса с допустимым отклонением 0,010 мм. Толщина установочной пластины |

8.2.4 Форма впадины профиля резьбы

Впадины профиля резьбы калибров должны быть выполнены закругленными с радиусом не более 0,25 мм (см. рисунок 18) или срезанными до ширины, равной срезу по впадинам профиля соответствующей резьбы изделий, как указано в таблице 1. Ширина среза должна быть достаточной для размещения в ней выступов профиля соответствующей резьбы изделий, форма среза впадин профиля резьбы калибров не имеет значения.

8.2.5 Исходный натяг

Исходный натяг (парный и взаимозаменяемый) новых и восстановленных калибров-пробок и калибров-колец всех классов должен соответствовать номинальному натягу S, указанному в таблице 8. Предельные отклонения исходных натягов калибров от номинального натяга S указаны в таблицах 10-12. |

Примечание - Требования к парному и взаимозаменяемому натягу устанавливают дополнительные ограничения по отклонениям геометрических параметров профиля резьбы калибров. Если отклонения некоторых геометрических параметров профиля резьбы близки к предельно допустимым значениям, то для компенсации этого отклонения других геометрических параметров резьбы должны быть достаточно далеки от предельных значений. Так отклонения шага резьбы калибров могут частично или полностью компенсироваться отклонением конусности.

8.2.6 Габаритные размеры

Габаритные размеры калибров ,

,

и установочных пластин

,

и

должны соответствовать требованиям таблицы 9. Отклонения размеров не должны превышать значений, указанных в таблицах 10-12. Длина участка поверхности калибра-кольца наружным диаметром

- по усмотрению нарезчика.

8.2.7 Состояние поверхности

Резьбовые поверхности калибров должны иметь шероховатость не более Ra 0,8 мкм и не иметь дефектов поверхности (например, трещин), способных повредить поверхности свинчиваемых изделий. |

Таблица 10 - Предельные отклонения геометрических параметров первичных эталонных и региональных эталонных калибров

В миллиметрах

Геометрический параметр | Предельные отклонения | |||

Калибр-пробка | Калибр-кольцо | |||

Средний диаметр резьбы в основной плоскости | ±0,005 | - | ||

Шаг P | ||||

не более 99,00 | ±0,005 | ±0,008 | ||

более 99,00 | ±0,008 | ±0,010 | ||

Конусность К | мин. | макс. | мин. | макс. |

+0,003 | +0,010 | -0,030 | -0,015 | |

Угол | ±5' | ±10' | ||

Исходный парный натяг | - | ±0,025 | ||

Исходный взаимозаменяемый натяг регионального эталонного калибра и первичного эталонного калибра | ±0,102 | ±0,102 | ||

Срез по вершинам профиля резьбы | ±0,0284 | ±0,0279 | ||

Длина калибра | ±2,40 | ±2,40 | ||

Наружный диаметр установочной пластины калибра-пробки | ±0,40 | - | ||

Наружный диаметр калибра-кольца | - | ±0,40 | ||

Внутренний диаметр установочной пластины калибра-кольца | - | ±0,40 | ||

| ||||

Таблица 11 - Предельные отклонения геометрических параметров контрольных калибров

В миллиметрах

Геометрический параметр | Предельные отклонения | |||

Калибр-пробка | Калибр-кольцо | |||

Средний диаметр резьбы в основной плоскости | ||||

не более 152,00 | ±0,010 | - | ||

более 152,00 | ±0,013 | - | ||

Шаг P | ||||

не более 152,00 | ±0,010 | ±0,015 | ||

более 152,00 | ±0,013 | ±0,018 | ||

Конусность К | мин. | макс. | мин. | макс. |

до 90,00 включ. | 0 | +0,010 | -0,030 | -0,010 |

св. 90,00 до 103,00 включ. | 0 | +0,013 | -0,036 | -0,010 |

св. 103,00 до 115,00 включ. | 0 | +0,015 | -0,041 | -0,010 |

св. 115,00 до 128,00 включ. | 0 | +0,018 | -0,046 | -0,010 |

св. 128,00 до 141,00 включ. | 0 | +0,020 | -0,051 | -0,010 |

св. 141,00 | 0 | +0,023 | -0,056 | -0,010 |

Угол | ±7' | ±15' | ||

Исходный парный натяг | - | ±0,025 | ||

Исходный взаимозаменяемый натяг контрольного калибра и первичного или регионального эталонного калибра | ±0,102 | ±0,102 | ||

Срез по вершинам профиля резьбы | ±0,0318 | ±0,0318 | ||

Длина калибра | ±2,40 | ±2,40 | ||

Наружный диаметр установочной пластины калибра-пробки | ±0,40 | - | ||

Наружный диаметр калибра-кольца | - | ±0,40 | ||

Внутренний диаметр установочной пластины калибра-кольца | - | ±0,40 | ||

| ||||

Таблица 12 - Предельные отклонения геометрических параметров рабочих калибров

В миллиметрах

Геометрический параметр | Предельные отклонения | |||

Калибр-пробка | Калибр-кольцо | |||

Средний диаметр резьбы в основной плоскости | ||||

не более 152,00 | ±0,010 | - | ||

более 152,00 | ±0,013 | - | ||

Шаг P | ||||

не более 152,00 | ±0,010 | ±0,015 | ||

более 152,00 | ±0,013 | ±0,018 | ||

Конусность К | мин. | макс. | мин. | макс. |

до 90,00 включ. | 0 | +0,015 | -0,036 | -0,010 |

св. 90,00 до 103,00 включ. | 0 | +0,018 | -0,041 | -0,010 |

св. 103,00 до 115,00 включ. | 0 | +0,020 | -0,046 | -0,010 |

св. 115,00 до 128,00 включ. | 0 | +0,023 | -0,051 | -0,010 |

св. 128,00 до 141,00 включ. | 0 | +0,025 | -0,056 | -0,010 |

св. 141,00 | 0 | +0,028 | -0,061 | -0,010 |

Угол | ±7' | ±15' | ||

Исходный парный натяг | - | ±0,025 | ||

Исходный взаимозаменяемый натяг рабочего калибра и контрольного калибра | ±0,102 | ±0,102 | ||

Срез по вершинам профиля резьбы | ±0,0318 | ±0,0318 | ||

Длина калибра | ±2,40 | ±2,40 | ||

Наружный диаметр установочной пластины калибра-пробки | ±0,40 | - | ||

Наружный диаметр калибра-кольца | - | ±0,40 | ||

Внутренний диаметр установочной пластины калибра-кольца | - | ±0,40 | ||

| ||||

8.2.8 Маркировка

8.2.8.1 Общие положения

Изготовитель калибров должен нанести на калибры-пробки и калибры-кольца устойчивую маркировку, содержащую сведения, указанные в 8.2.8.2-8.2.8.6. Предпочтительное место маркировки калибров-пробок - на самом калибре, но маркировка калибров малых размеров может быть нанесена на рукоятку, выполненную заодно с калибром. При необходимости изготовитель калибров может нанести на калибры любую дополнительную маркировку.

8.2.8.2 Тип резьбового упорного соединения

Тип соединения указывается в соответствии с таблицей 8, после типа соединения указывают вид соединения "rotary" и при необходимости - сокращенное обозначение левой резьбы (LH). |

8.2.8.3 Статус калибра

Статус сертифицированных калибров указывается в виде следующих условных обозначений:

- "grand master" - на первичных контрольных калибрах;

- "regional master" - на региональных эталонных калибрах;

- "reference master" - на контрольных калибрах;

- "working" - на рабочих калибрах.

Статус калиброванных калибров указывается в виде следующих условных обозначений: - К-Р - на контрольных калибрах; - Р - на рабочих калибрах. |

8.2.8.4 Идентификационные данные

Указывается наименование или товарный знак изготовителя и идентификационный номер, присваиваемый изготовителем каждому калибру. На сертифицированных калибрах указывается идентификационный номер, присваиваемый сертификационным агентством, уполномоченным API.

8.2.8.5 Дата сертификации или калибровки