ГОСТ 32590-2013

Группа В64

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФИТИНГИ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ ДЛЯ СОЕДИНЕНИЯ МЕДНЫХ ТРУБ СПОСОБОМ КАПИЛЛЯРНОЙ ПАЙКИ

Технические условия

Fittings of copper and copper alloys with ends for capillary soldering or capillary brazing to copper tubes. Specifications

ОКС 23.040.15

ОКП 18 4450

Дата введения 2015-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Техническим комитетом по стандартизации ТК 106 "Цветметпрокат", Научно-исследовательским, проектным и конструкторским институтом сплавов и обработки цветных металлов Открытое акционерное общество "Институт Цветметобработка" (ОАО "Институт Цветметобработка")

2 ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол N 63-П от 23 декабря 2013 г.)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Республики Армения |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 30 декабря 2013 г. N 2407-ст межгосударственный стандарт ГОСТ 32590-2013 введен в действие в качестве национального стандарта Российской Федерации с 01 января 2015 г.

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на фитинги из меди и медных сплавов, предназначенные для соединения медных труб, изготовляемых по ГОСТ, при монтаже трубопроводов способом капиллярной пайки, используемых в системах питьевого водоснабжения, холодного и горячего водоснабжения, водяного (парового) отопления, нагревательных и охлаждающих системах, канализации, водоочистных сооружений и газоснабжения.

Стандарт устанавливает допустимые эксплуатационные температуры, эксплуатационное давление, сортамент, технические требования, правила приемки, методы контроля и испытаний, маркировку и упаковку фитингов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 613-79 Бронзы оловянные литейные. Марки

ГОСТ 859-2001 Медь. Марки

ГОСТ 1652.1-77 (ИСО 1554-76) Сплавы медно-цинковые. Методы определения меди

ГОСТ 1652.2-77 (ИСО 4749-84) Сплавы медно-цинковые. Методы определения свинца

ГОСТ 1652.3-77 (ИСО 1812-76, ИСО 4748-84) Сплавы медно-цинковые. Методы определения железа

ГОСТ 1652.4-77 Сплавы медно-цинковые. Методы определения марганца

ГОСТ 1652.5-77 (ИСО 4751-84) Сплавы медно-цинковые. Методы определения олова

ГОСТ 1652.6-77 Сплавы медно-цинковые. Методы определения сурьмы

ГОСТ 1652.7-77 Сплавы медно-цинковые. Методы определения висмута

ГОСТ 1652.8-77 Сплавы медно-цинковые. Методы определения мышьяка

ГОСТ 1652.9-77 (ИСО 7266-84) Сплавы медно-цинковые. Метод определения серы

ГОСТ 1652.10-77 Сплавы медно-цинковые. Методы определения алюминия

ГОСТ 1652.11-77 (ИСО 4742-84) Сплавы медно-цинковые. Методы определения никеля

ГОСТ 1652.12-77 Сплавы медно-цинковые. Методы определения кремния

ГОСТ 1652.13-77 Сплавы медно-цинковые. Методы определения фосфора

ГОСТ 1953.1-79 Бронзы оловянные. Методы определения меди

ГОСТ 1953.2-79 Бронзы оловянные. Методы определения свинца

ГОСТ 1953.3-79 Бронзы оловянные. Методы определения олова

ГОСТ 1953.4-79 Бронзы оловянные. Методы определения фосфора

ГОСТ 1953.5-79 Бронзы оловянные. Методы определения никеля

ГОСТ 1953.6-79 Бронзы оловянные. Методы определения цинка

ГОСТ 1953.7-79 Бронзы оловянные. Методы определения железа

ГОСТ 1953.8-79 Бронзы оловянные. Методы определения алюминия

ГОСТ 1953.9-79 Бронзы оловянные. Методы определения кремния

ГОСТ 1953.10-79 Бронзы оловянные. Методы определения сурьмы

ГОСТ 1953.11-79 Бронзы оловянные. Методы определения висмута

ГОСТ 1953.12-79 Бронзы оловянные. Методы определения серы

ГОСТ 1953.13-79 Бронзы оловянные. Метод определения марганца

ГОСТ 1953.14-79 Бронзы оловянные. Метод определения магния

ГОСТ 1953.15-79 Бронзы оловянные. Методы определения мышьяка

ГОСТ 1953.16-79 Бронзы оловянные. Метод определения титана

ГОСТ 2768-84 Ацетон технический. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 3560-73 Лента стальная упаковочная. Технические условия

ГОСТ 4461-77 Реактивы. Кислота азотная. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7376-89 Картон гофрированный. Общие технические условия

_______________

На территории РФ действует ГОСТ Р 52901-2007 "Картон гофрированный для упаковки продукции. Технические условия"

ГОСТ 9557-87 Поддон плоский деревянный размером 800x1200 мм. Технические условия

ГОСТ 9716.1-79 Сплавы медно-цинковые. Метод спектрального анализа по металлическим стандартным образцам с фотографической регистрацией спектра

ГОСТ 9716.2-79 Сплавы медно-цинковые. Метод спектрального анализа по металлическим стандартным образцам с фотоэлектрической регистрацией спектра

ГОСТ 9716.3-79 Сплавы медно-цинковые. Метод спектрального анализа по окисным образцам с фотографической регистрацией спектра

ГОСТ 9717.1-82 Медь. Метод спектрального анализа по металлическим стандартным образцам с фотоэлектрической регистрацией спектра

ГОСТ 9717.2-82 Медь. Метод спектрального анализа по металлическим стандартным образцам с фотографической регистрацией спектра

ГОСТ 9717.3-82 Медь. Метод спектрального анализа по оксидным стандартным образцам

ГОСТ 10198-91 Ящики деревянные для грузов массой св.200 до 20000 кг. Общие технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 13938.1-78 Медь. Методы определения меди

ГОСТ 13938.2-78 Медь. Методы определения серы

ГОСТ 13938.3-78 Медь. Метод определения фосфора

ГОСТ 13938.4-78 Медь. Методы определения железа

ГОСТ 13938.5-78 Медь. Методы определения цинка

ГОСТ 13938.6-78 Медь. Методы определения никеля

ГОСТ 13938.7-78 Медь. Методы определения свинца

ГОСТ 13938.8-78 Медь. Методы определения олова

ГОСТ 13938.9-78 Медь. Методы определения серебра

ГОСТ 13938.10-78 Медь. Методы определения сурьмы

ГОСТ 13938.11-78 Медь. Метод определения мышьяка

ГОСТ 13938.12-78 Медь. Методы определения висмута

ГОСТ 13938.13-93 Медь. Методы определения кислорода

ГОСТ 13938.15-88 Медь. Методы определения хрома и кадмия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15102-75 Контейнер универсальный металлический закрытый номинальной массой брутто 5,0 т. Технические условия

ГОСТ 15527-2004 Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки

ГОСТ 15846-2002 Продукция, отправляемая в районы Крайнего Севера и приравненные к ним местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 21646-2003 Трубы медные и латунные для теплообменных аппаратов. Технические условия

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22225-76 Контейнеры универсальные массой брутто 0,625 и 1,25 т. Технические условия

ГОСТ 24231-80 Цветные металлы и сплавы. Общие требования к отбору и подготовке проб для химического анализа

ГОСТ 24597-81 Пакеты тарно-штучных грузов. Основные параметры и размеры

ГОСТ 25086-2011 Цветные металлы и их сплавы. Общие требования к методам анализа

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 28057-89 Сплавы медно-цинковые. Метод определения стойкости к обесцинкованию

ГОСТ -2013* Трубы медные круглого сечения для воды и газа. Технические условия

_______________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 32598-2013. - .

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 фитинг: Устройство в трубопроводной системе, предназначенное для соединения труб между собой или с другим компонентом этой системы.

3.2 номинальный диаметр: Номинальный диаметр конца фитинга, выраженный как номинальный наружный диаметр присоединяемой трубы.

4 Сортамент

4.1 Стандартизированные размеры - номинальный диаметр, предельные отклонения по диаметру соединительных частей и диаметральный зазор соединения под пайку должны соответствовать значениям, указанным в таблице 1.

Таблица 1

В миллиметрах

Номинальный диаметр | Предельное отклонение по | Диаметральный зазор соединения под пайку | ||

внутреннему диаметру охватывающего конца, мм | наружному диаметру охватываемого конца, мм | макс. | мин. | |

6,0 | +0,15 | +0,04 | 0,20 | 0,02 |

8,0 | ||||

9,0 | ||||

10,0 | ||||

12,0 | ||||

14,0 | ||||

14,7 | ||||

15,0 | ||||

16,0 | ||||

18,0 | ||||

21,0 | +0,18 | +0,05 | 0,24 | 0,02 |

22,0 | ||||

25,0 | ||||

27,4 | ||||

28,0 | ||||

34,0 | +0,23 | +0,06 | 0,30 | 0,03 |

35,0 | ||||

40,0 | ||||

40,5 | ||||

42,0 | ||||

53,6 | ||||

54,0 | ||||

64,0 | +0,33 | +0,07 | 0,41 | 0,03 |

66,7 | ||||

70,0 | ||||

76,1 | ||||

80,0 | ||||

88,9 | ||||

106,0 | ||||

108,0 | ||||

133,0 | +0,70 | +0,20 | 0,90 | 0,03 |

159,0 | ||||

Примечания 1 При монтаже соединительных частей диаметром от 34,0 до 108,0 мм включительно требуются специальные приемы. 2 Для соединительных частей диаметром 133,0 мм и 159,0 мм применяют только высокотемпературную (твердую) пайку. | ||||

Предельное отклонение по диаметру охватываемого и охватывающего концов проверяют при помощи калибров, размеры которых приведены в таблицах А.1 и А.2 (приложение А).

Предельные отклонения по диаметру, приведенные в таблице 1, и предельные отклонения калибров, приведенные в таблицах А.1 и А.2, гарантируют равномерное распределение низкотемпературного (мягкого) и высокотемпературного (твердого) припоев в капиллярном зазоре и беспрепятственное механическое соединение фитинга и трубы.

4.2 Наименования и кодовые обозначения фитингов приведены в приложении Б. Монтажные размеры фитингов устанавливают по согласованию изготовителя с потребителем.

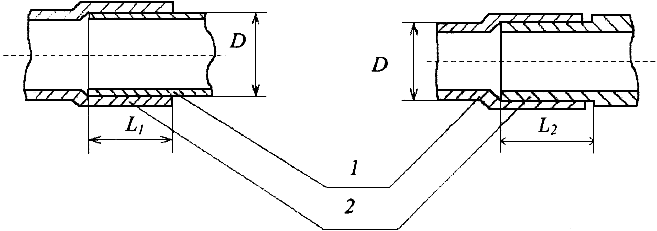

4.3 Фитинги подразделяются на фитинги, охватывающие трубу, и фитинги, охватываемые трубой. Соединение для капиллярной пайки приведено на рисунке 1.

1 - труба; 2 - фитинг; - диаметр соединяемых труб;

- длина внутреннего участка под пайку для фитинга, охватывающего трубу в соединении;

- длина наружного участка под пайку для фитинга, охватываемого трубой в соединении.

Рисунок 1 - Соединение для капиллярной пайки

4.4 Длина участка под низкотемпературную (мягкую) и высокотемпературную (твердую) пайку для фитингов и предельные отклонения по длине должны соответствовать значениям, указанным в таблице 2.

Таблица 2

В миллиметрах

Номинальный диаметр | Длина участка под низкотемпературную (мягкую) и высокотемпературную (твердую) пайку | Предельное отклонение по длине участка ( | |

внутреннего | наружного | ||

6,0 | 5,8 | 7,8 | ±1,2 |

8,0 | 6,8 | 8,8 | ±1,2 |

9,0 | 7,8 | 9,8 | ±1,2 |

10,0 | 7,8 | 9,8 | ±1,2 |

12,0 | 8,6 | 10,6 | ±1,4 |

14,0 | 10,6 | 12,6 | ±1,4 |

14,7 | 10,6 | 12,6 | ±1,4 |

15,0 | 10,6 | 12,6 | ±1,4 |

16,0 | 10,6 | 12,6 | ±1,4 |

18,0 | 12,6 | 14,6 | ±1,4 |

21,0 | 15,4 | 17,6 | ±1,4 |

22,0 | 15,4 | 17,6 | ±1,6 |

25,0 | 16,4 | 18,4 | ±1,6 |

27,4 | 18,4 | 20,4 | ±1,6 |

28,0 | 18,4 | 20,4 | ±1,6 |

34,0 | 23,0 | 25,0 | ±1,6 |

35,0 | 23,0 | 25,0 | ±2,0 |

40,0 | 27,0 | 29,0 | ±2,0 |

40,5 | 27,0 | 29,0 | ±2,0 |

42,0 | 27,0 | 29,0 | ±2,0 |

53,6 | 32,0 | 34,0 | ±2,0 |

54,0 | 32,0 | 34,0 | ±2,0 |

64,0 | 32,5 | 34,5 | ±2,0 |

66,7 | 33,5 | 36,5 | ±2,0 |

70,0 | 33,5 | 36,5 | ±2,0 |

76,1 | 33,5 | 36,5 | ±2,5 |

80,0 | 35,5 | 38,5 | ±2,5 |

88,9 | 37,5 | 40,5 | ±2,5 |

106,0 | 47,5 | 51,5 | ±2,5 |

108,0 | 47,5 | 51,5 | ±2,5 |

133,0 | 53,5 | 56,0 | ±2,5 |

159,0 | 63,5 | 59,5 | ±2,5 |

4.5 Для укороченных фитингов применяют только высокотемпературную (твердую) пайку. Длина участка под пайку и предельные отклонения по длине должны соответствовать значениям, указанным в таблице 3.

Таблица 3

В миллиметрах

Номинальный диаметр | Длина участка под высокотемпературную (твердую) пайку | Предельное отклонение по длине участка ( | |

внутреннего | наружного | ||

14,7 | 7,0 | 9,0 | ±1,4 |

15,0 | 7,0 | 9,0 | ±1,4 |

16,0 | 7,0 | 9,0 | ±1,4 |

18,0 | 7,0 | 9,0 | ±1,4 |

21,0 | 8,0 | 10,0 | ±1,4 |

22,0 | 8,0 | 10,0 | ±1,6 |

25,0 | 8,0 | 10,0 | ±1,6 |

27,4 | 9,0 | 11,0 | ±1,6 |

28,0 | 9,0 | 11,0 | ±1,6 |

34,0 | 10,0 | 12,0 | ±1,6 |

35,0 | 10,0 | 12,0 | ±2,0 |

40,0 | 10,0 | 12,0 | ±2,0 |

40,5 | 10,0 | 12,0 | ±2,0 |

42,0 | 10,0 | 12,0 | ±2,0 |

53,6 | 11,0 | 13,0 | ±2,0 |

54,0 | 11,0 | 13,0 | ±2,0 |

64,0 | 11,0 | 14,0 | ±2,0 |

66,7 | 11,0 | 14,0 | ±2,0 |

70,0 | 12,0 | 15,0 | ±2,0 |

76,1 | 12,0 | 15,0 | ±2,5 |

80,0 | 13,0 | 16,0 | ±2,5 |

88,9 | 14,0 | 17,0 | ±2,5 |

106,0 | 15,0 | 19,0 | ±2,5 |

108,0 | 15,0 | 19,0 | ±2,5 |

133,0 | 19,0 | 24,0 | ±2,5 |

159,0 | 21,0 | 26,0 | ±2,5 |

4.6 Минимальное поперечное сечение в любой части фитинга должно быть не менее теоретически рассчитанного поперечного сечения для минимальных диаметров, указанных в таблице 4.

Таблица 4

В миллиметрах

Номинальный диаметр, | Минимальный диаметр, |

6,0 | 4,0 |

8,0 | 6,0 |

9,0 | 7,0 |

10,0 | 7,0 |

12,0 | 9,0 |

14,0 | 10,0 |

14,7 | 11,0 |

15,0 | 11,0 |

16,0 | 12,0 |

18,0 | 14,0 |

21,0 | 18,0 |

22,0 | 18,0 |

25,0 | 21,0 |

27,4 | 23,0 |

28,0 | 23,0 |

34,0 | 29,0 |

35,0 | 29,0 |

40,0 | 35,0 |

40,5 | 36,0 |

42,0 | 36,0 |

53,6 | 47,0 |

54,0 | 47,0 |

64,0 | 55,0 |

66,7 | 57,0 |

70,0 | 60,0 |

76,1 | 65,0 |

80,0 | 68,0 |

88,9 | 76,0 |

106,0 | 92,0 |

108,0 | 92,0 |

133,0 | 113,0 |

159,0 | 135,0 |

Для фитингов с разными диаметрами минимальный диаметр берется для каждого.

4.7 Для соблюдения требований по длине соединения в процессе пайки в фитингах должны предусматриваться выступы, надежно обеспечивающие ограничение при применении соединения с максимально допустимым диаметральным зазором.

4.8 Минимальная толщина стенки фитинга, измеренная в любой точке, не должна быть менее значений, указанных в таблице 5.

Таблица 5

В миллиметрах

Номинальный диаметр | Минимальная толщина стенки фитингов | ||

из меди | из медных сплавов | литых из меди и медных сплавов | |

6,0 | 0,6 | 1,0 | 1,0 |

8,0 | 0,6 | 1,0 | 1,0 |

9,0 | 0,6 | 1,0 | 1,0 |

10,0 | 0,6 | 1,0 | 1,0 |

12,0 | 0,6 | 1,1 | 1,1 |

14,0 | 0,6 | 1,1 | 1,1 |

14,7 | 0,7 | 1,2 | 1,2 |

15,0 | 0,7 | 1,2 | 1,2 |

16,0 | 0,7 | 1,2 | 1,2 |

18,0 | 0,8 | 1,4 | 1,4 |

21,0 | 0,9 | 1,4 | 1,4 |

22,0 | 0,9 | 1,4 | 1,5 |

25,0 | 0,9 | 1,4 | 1,6 |

27,4 | 0,9 | 1,5 | 1,6 |

28,0 | 0,9 | 1,5 | 1,8 |

34,0 | 1,0 | 1,6 | 1,8 |

35,0 | 1,0 | 1,6 | 1,8 |

40,0 | 1,1 | 1,8 | 2,0 |

40,5 | 1,1 | 1,8 | 2,0 |

42,0 | 1,1 | 1,8 | 2,0 |

53,6 | 1,2 | 1,9 | 2,3 |

54,0 | 1,2 | 1,9 | 2,3 |

64,0 | 1,4 | 2,0 | 2,4 |

66,7 | 1,4 | 2,0 | 2,4 |

70,0 | 1,4 | 2,3 | 2,6 |

76,1 | 1,6 | 2,6 | 2,8 |

80,0 | 1,8 | 2,8 | 2,9 |

88,9 | 1,8 | 2,9 | 3,1 |

106,0 | 2,1 | 3,3 | 3,5 |

108,0 | 2,1 | 3,3 | 3,5 |

133,0 | 2,3 | 4,2 | 4,5 |

159,0 | 2,6 | 5,2 | 5,5 |

Условные обозначения фитингов включают:

- наименование, например тройник, муфта и т.д.;

- номинальный диаметр в зависимости от диаметров соединяемых труб; фитинги, предназначенные для соединения труб одинакового диаметра, должны иметь в обозначении этот диаметр; фитинги, предназначенные для соединения труб различного диаметра, обозначаются с указанием всех наружных диаметров соответствующих труб;

- марку меди или сплава;

- два цифробуквенных знака, определяющих конкретное предприятие-изготовитель, которые указывают в случае необходимости при оформлении заказа. При отсутствии цифробуквенных знаков ставится - XX;

- базовое кодовое обозначение фитинга;

- особые условия: укороченные фитинги - У;

- обозначение настоящего стандарта.

Примеры условных обозначений фитингов:

Фитинг в виде отвода с отверстиями под трубу диаметром 22 мм, из меди марки М1р, с базовым кодовым обозначением 5001а:

Отвод 22 М1р XX 5001а ГОСТ...

Фитинг в виде тройника с отверстиями под трубы диаметрами 15 мм и отводом диаметром 22 мм, из меди марки М1ф, с базовым кодовым обозначением 5130R:

Тройник 15x22 М1ф ХХ 5130R ГОСТ...

Фитинг в виде отвода с отверстиями под трубу диаметром 22 мм, из меди марки М2р, с базовым кодовым обозначением 5001а, укороченный:

Отвод 22 М2р XX 5001а У ГОСТ...

5 Технические требования

5.1 Фитинги изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

5.2 Фитинги изготовляют из меди марок: М1р, М1ф и М2р по ГОСТ 859, Cu-DHP химического состава, указанного в таблице 6; из латуни марок: ЛС59-1, ЛС58-3 по ГОСТ 15527, CuZn39Pb3, CuZn36Pb2As химического состава, указанным в таблице 7; из бронзы марок: БрО5Ц5С5 по ГОСТ 613, CuSn5Zn5Pb5-C химического состава, указанного в таблице 8

Таблица 6 - Химический состав меди марки Cu-DHP

Марка меди | Предел | Массовая доля элемента, % | Плотность меди, г/см | |

Медь + серебро, не менее | Фосфор | |||

Cu-DHP | Мин. | 99,90 | 0,015 |

|

Макс. | - | 0,040 | ||

| ||||

Таблица 7 - Химический состав латуни марок CuZn39Pb3, CuZn36Pb2As

Марка | Пре- | Массовая доля элемента, % | Сумма прочих эле- | Расчет- | ||||||||

Медь | Алю- | Мышьяк | Желе- | Мар- | Никель | Сви- | Оло- | Цинк | ||||

CuZn39Pb3 | Мин. | 57,0 | - | - | - | - | - | 2,5 | - | Осталь- | - | |

Макс. | 59,0 | 0,05 | - | 0,3 | - | 0,3 | 3,5 | 0,3 | - | 0,2 |

| |

CuZn36Pb2As | Мин. | 61,0 | - | 0,02 | - | - | - | 1,7 | - | Осталь- | - | |

63,0 | 0,05 | 0,15 | 0,1 | 0,1 | 0,3 | 2,8 | 0,1 | - | 0,2 |

| ||

Таблица 8 - Химический состав бронзы CuSn5Zn5Pb5-C

Марка | Пре- | Массовая доля элемента, % | ||||||||||

Медь | Никель | Фос- | Сви- | Олово | Цинк | Алю- | Железо | Сера | Сурь- | Крем- | ||

CuSn5Zn5Pb5-С | Мин. | 83,0 | - | - | 4,0 | 4,0 | 4,0 | - | - | - | - | - |

Макс. | 87,0 | 2,0 | 0,10 | 6,0 | 6,0 | 6,0 | 0,01 | 0,3 | 0,10 | 0,25 | 0,01 | |

5.3 По согласованию потребителя с изготовителем допускается фитинги изготовлять из латуней других марок, указанных в ГОСТ 15527. При этом технические характеристики фитингов из латуни этих марок должны соответствовать требованиям, указанным в настоящем стандарте.

5.4 Все материалы, используемые для изготовления фитингов, предназначенных для труб питьевого водоснабжения по настоящему стандарту, должны быть разрешены для применения национальными органами здравоохранения.

5.5 Наружная, внутренняя и торцевая поверхности фитингов должны быть чистыми (без загрязнений), светлыми, с металлическим блеском. Фитинги не должны иметь острых кромок, заусенцев, трещин, раковин и расслоений.

На поверхности фитингов допускаются отдельные незначительные вмятины, гофры, заусенцы от плоскости разъема штампов, не влияющие на монтаж и эксплуатацию трубопроводов.

5.6 Внутренняя поверхность медных фитингов для капиллярной пайки не должна содержать углеродной пленки или количества углерода, достаточного для образования такой пленки.

Максимальная массовая доля углерода не должна превышать 1 мг/дм.

5.7 Фитинги из латуни не должны иметь остаточных растягивающих напряжений.

5.8 Фитинги из сплавов, содержащие более 10% цинка подвержены обесцинкованию.

По требованию потребителя проводят испытание на устойчивость фитингов к обесцинкованию.

5.9 Торцевые поверхности должны быть перпендикулярны к осям проходов. Отклонение не должно превышать двух градусов.

5.10 Фитинги должны быть герметичными.

6 Правила приемки

6.1 Фитинги принимают партиями. Партия должна состоять из фитингов одной марки меди или медного сплава, одного наименования, одного размера и должна быть оформлена одним документом о качестве, содержащим:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и (или) продавца;

- условное обозначение фитингов;

- количество фитингов в партии;

- номер партии;

- результаты испытаний (по требованию потребителя);

- массу партии.

Масса партии должна быть не более 300 кг.

6.2 Контролю наружной, внутренней поверхностей и наличия маркировки подвергают фитинги в соответствии с планом контроля изготовителя.

6.3 Для контроля диаметров отбирают пять фитингов от партии. Минимальную толщину стенки и минимальный диаметр гарантирует изготовитель.

6.4 Для контроля перпендикулярности торцевой поверхности к оси прохода отбирают три фитинга от партии.

6.5 Для контроля химического состава отбирают два фитинга от партии.

6.6 Для определения наличия остаточных растягивающих напряжений отбирают два фитинга от партии.

6.7 Для определения стойкости к обесцинкованию количество отобранных от партии фитингов согласовывают с потребителем.

6.8 Испытание на герметичность проводят по плану контроля изготовителя.

6.9 Эксплуатационные температура и давление, которые должны выдерживать фитинги, изготовленные в соответствии с требованиями настоящего стандарта, приведены в приложении В, укороченные фитинги - в приложении Г.

6.10 При получении неудовлетворительных результатов испытания хотя бы по одному из показателей, по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии. Результаты повторных испытаний распространяют на всю партию.

7 Методы контроля и испытаний

7.1 Контроль внешнего вида и маркировки фитингов проводят визуально, без применения увеличительных приборов.

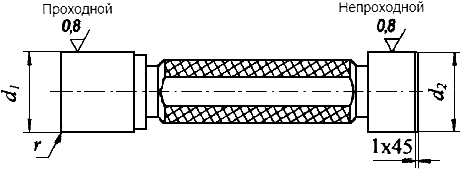

7.2 Наружный диаметр охватываемых концов фитингов должен соответствовать проходным и непроходным калибрам-кольцам в соответствии с рисунком А.1 и таблицей А.1 (приложение А).

7.3 Внутренний диаметр охватывающих концов фитингов должен соответствовать проходным и непроходным калибрам-пробкам в соответствии с рисунком А.2 и таблицей А.2 (приложение А).

7.4 Измерение толщины стенки фитингов проводят микрометром по ГОСТ 6507.

7.5 Измерение остальных размеров проводят штангенциркулем по ГОСТ 166.

7.6 Перпендикулярность торцевой поверхности к оси прохода контролируют специальным угломером, изготовленным по нормативным документам.

7.7 Герметичность фитингов гарантирует изготовитель.

По требованию потребителя испытание на герметичность проводят гидростатическим давлением: 3,75 МПа - для фитингов диаметром от 6 до 54 мм включительно, 2,4 МПа - для фитингов диаметром от 54 до 108 мм включительно и 0,75 МПа - для фитингов диаметром свыше 108 мм в течение 15 минут при температуре окружающей среды. Давление не должно падать в течение всего времени испытания. Испытание проводят на установке, указанной в приложении Д (рисунок Д.1).

По требованию потребителя испытание на герметичность фитингов с литой микроструктурой проводят гидростатическим или пневматическим давлением.

Испытание пневматическим давлением проводят при давлении не менее 0,5 МПа, при этом фитинги должны быть полностью погружены в воду. Испытание гидростатическим давлением проводят при давлении не менее 3,75 МПа при температуре окружающей среды.

7.8 Контроль внутренней поверхности фитингов на наличие углеродной пленки проводят в соответствии с приложением Е.

Определение остаточного содержания углерода на внутренней поверхности медных фитингов проводят в соответствии с приложением Ж.

7.9 Отбор и подготовку проб для химического анализа проводят по ГОСТ 24231.

Анализ химического состава медных фитингов проводят по ГОСТ 13938.1 - ГОСТ 13938.13, ГОСТ 13938.15, ГОСТ 9717.1 - ГОСТ 9717.3.

При возникновении разногласий в оценке химического состава медных фитингов анализ проводят по ГОСТ 13938.1 - ГОСТ 13938.13, ГОСТ 13938.15.

Химический состав латунных фитингов определяют по ГОСТ 1652.1 - ГОСТ 1652.13, ГОСТ 9716.1 - ГОСТ 9716.3.

Химический состав бронз определяют по ГОСТ 1953.1 - ГОСТ 1953.16, ГОСТ 25086.

Допускается на предприятии-изготовителе отбор проб проводить от расплавленного металла.

7.10 Снятие остаточных растягивающих напряжений на латунных фитингах обеспечивается технологией изготовителя.

По требованию потребителя определение наличия остаточных растягивающих напряжений контролируют аммиачным способом по ГОСТ 21646 с использованием рН раствора 9,5 без предварительного травления.

7.11 Испытание на определение стойкости к обесцинкованию проводят по ГОСТ 28057.

Допустимая глубина обесцинкования должна быть:

- для класса А - до 200 мкм;

- для класса Б - от 200 до 400 мкм включительно.

7.12 Допускается изготовителю применять другие методы контроля и испытаний, обеспечивающие необходимую точность. При возникновении разногласий в определении показателей контроль и испытания проводят методами, указанными в настоящем стандарте.

8 Маркировка, упаковка, транспортирование и хранение

8.1 На наружной поверхности каждого фитинга должна быть нанесена маркировка с указанием диаметра, товарного знака или наименования предприятия-изготовителя.

На латунных фитингах, которые прошли испытание на обесцинкование, должна быть нанесена маркировка:

- для класса А - CR или DRA;

- для класса Б - DRB.

Способ нанесения маркировки должен обеспечивать ее надежную сохранность при транспортировании и эксплуатации у потребителя.

8.2 Фитинги упаковывают в полиэтиленовую пленку и укладывают в деревянные ящики или ящики из гофрированного картона.

Допускается упаковывать фитинги в ящики без упаковки в полиэтиленовую пленку. В качестве тары и упаковочных материалов могут применяться:

- ящики по ГОСТ 2991, ГОСТ 10198;

- контейнеры по ГОСТ 15102, ГОСТ 22225;

- проволока по ГОСТ 3282;

- поддоны деревянные по ГОСТ 9557;

- лента по ГОСТ 3560;

- картон гофрированный по ГОСТ 7376;

- пленка полиэтиленовая по ГОСТ 10354.

Допускаются другие виды упаковки и упаковочных материалов, обеспечивающие сохранность фитингов при транспортировании, по нормативным документам.

8.3 Маркировка тары должна быть выполнена на этикетках, приклеенных на наружную сторону упаковочной тары и должна содержать следующую информацию:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- условное обозначение фитингов;

- количество фитингов;

- номер партии;

- массу нетто партии.

8.4 Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционного знака "Беречь от влаги".

8.5 Упаковка фитингов, отправляемых в районы Крайнего Севера и приравненные к ним местности, - по ГОСТ 15846.

8.6 Укрупнение грузовых мест в транспортные пакеты, проводят в соответствии с требованиями ГОСТ 26663.

Габаритные размеры пакетов - по ГОСТ 24597.

Средства крепления в транспортные пакеты - по ГОСТ 21650.

Максимальная допустимая масса грузового места - 5000 кг.

При транспортировании в крытых вагонах масса грузового места не должна превышать 1250 кг.

Пакетирование проводят на поддонах по ГОСТ 9557 или без поддонов с использованием брусков сечением не менее 50x50 мм с обвязкой проволокой диаметром не менее 3 мм или лентой размером не менее 0,3x30 мм или с использованием пакетируемых строп. Концы обвязочной проволоки соединяют скруткой в пять витков, ленты - в замок.

8.7 В каждый контейнер или ящик должен быть вложен упаковочный лист, содержащий:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование страны-изготовителя;

- юридический адрес изготовителя и (или) продавца;

- условное обозначение фитингов;

- номер партии;

- штамп технического контроля или номер технического контролера;

- дату изготовления.

8.8 Фитинги транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

8.9 Фитинги должны храниться в крытых помещениях и должны быть защищены от механических повреждений, воздействия влаги и активных химических веществ.

При соблюдении указанных условий хранения потребительские свойства фитингов при хранении не изменяются.

9 Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие фитингов требованиям настоящего стандарта при условии соблюдения потребителем условий транспортирования и хранения.

Приложение А

(обязательное)

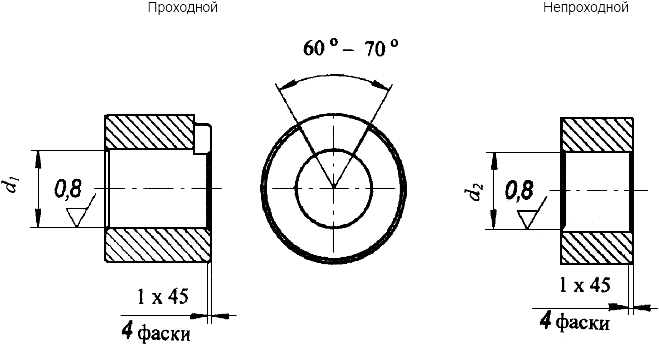

Проходные и непроходные калибры

Шероховатость поверхности составляет 3,2 мкм.

Рисунок А.1 - Проходные и непроходные калибры-кольца для контроля охватываемых концов фитингов

Таблица А.1 - Размеры проходных и непроходных калибров-колец для контроля охватываемых концов фитингов

Номинальный диаметр | Диаметр проходного калибра, | Предельное отклонение, мм | Диаметр непроходного калибра, | Предельное отклонение, мм | Диаметр проходного калибра, |

6 | 6,037 | +0,003 | 5,950 | +0,003 | 6,050 |

8 | 8,037 | 7,950 | 8,050 | ||

9 | 9,037 | 8,950 | 9,045 | ||

10 | 10,037 | 9,950 | 10,050 | ||

12 | 12,036 | +0,003 | 11,950 | +0,003 | 12,050 |

14 | 14,036 | 13,950 | 14,050 | ||

14,7 | 14,736 | 14,650 | 14,750 | ||

15 | 15,036 | 14,950 | 15,050 | ||

16 | 16,036 | 15,950 | 16,050 | ||

18 | 18,036 | 17,950 | 18,050 | ||

21 | 21,045 | +0,004 | 20,940 | +0,004 | 21,060 |

22 | 22,045 | 21,940 | 22,060 | ||

25 | 25,045 | 24,940 | 25,060 | ||

27,4 | 27,445 | 27,340 | 27,460 | ||

28 | 28,045 | 27,940 | 28,060 | ||

34 | 34,054 | +0,004 | 33,930 | +0,004 | 34,065 |

35 | 35,054 | 34,930 | 35,065 | ||

40 | 40,054 | 39,930 | 40,065 | ||

40,5 | 40,554 | 40,430 | 40,565 | ||

42 | 42,054 | 41,930 | 42,070 | ||

53,6 | 53,653 | +0,005 | 53,530 | +0,005 | 53,665 |

54 | 54,053 | 53,930 | 54,065 | ||

64 | 64,063 | 63,020 | 64,080 | ||

66,7 | 66,763 | +0,005 | 66,620 | +0,005 | 66,780 |

70 | 70,063 | 69,920 | 70,180 | ||

76,1 | 76,163 | 76,020 | 76,180 | ||

80 | 80,062 | +0,006 | 79,920 | +0,006 | 80,080 |

88,9 | 88,962 | 88,820 | 88,980 | ||

106 | 106,062 | 105,920 | 106,080 | ||

108 | 108,062 | 107,920 | 108,080 | ||

133 | 133,120 | +0,008 | 132,650 | +0,008 | 133,200 |

159 | 159,190 | 158,650 | 159,200 |

Шероховатость поверхности составляет 3,2 мкм.

Рисунок А.2 - Проходные и непроходные калибры-пробки для контроля охватывающих концов фитингов

Таблица А.2 - Размеры проходных и непроходных калибров-пробок для контроля охватывающих концов фитингов

Номинальный диаметр | Диаметр проходного калибра, | Предельное отклонение, мм | Диаметр проходного калибра, | Диаметр непроходного калибра, | Предельное отклонение, мм | Радиус закругления, |

6 | 6,068 | -0,003 | 6,060 | 6,150 | -0,003 | 0,7 |

8 | 8,068 | 8,060 | 8,150 | |||

9 | 9,068 | 9,060 | 9,150 | |||

10 | 10,068 | 10,060 | 10,150 | |||

12 | 12,069 | -0,003 | 12,060 | 12,150 | -0,003 | |

14 | 14,069 | 14,060 | 14,150 | |||

14,7 | 14,769 | 14,760 | 14,850 | |||

15 | 15,069 | 15,060 | 15,150 | |||

16 | 16,069 | 16,060 | 16,150 | |||

18 | 18,069 | 18,060 | 18,150 | |||

21 | 21,080 | -0,004 | 21,070 | 21,180 | - 0,004 | 1,0 |

22 | 22,080 | 22,070 | 22,180 | |||

25 | 25,080 | 25,070 | 25,180 | |||

27,4 | 27,480 | 27,470 | 27,580 | |||

28 | 28,080 | 28,070 | 28,180 | |||

34 | 34,096 | 34,090 | 34,230 | |||

35 | 35,096 | 35,090 | 35,230 | |||

40 | 40,096 | 40,090 | 40,230 | |||

40,5 | 40,596 | 40,590 | 40,730 | |||

42 | 42,096 | 42,090 | 42,230 | |||

53,6 | 53,697 | -0,005 | 53,690 | 53,830 | -0,005 | |

54 | 54,097 | 54,090 | 54,230 | |||

64 | 64,108 | 64,100 | 64,330 | 1,5 | ||

66,7 | 66,808 | 66,800 | 67,030 | |||

70 | 70,108 | 70,100 | 70,330 | |||

76,1 | 76,208 | 76,200 | 76,430 | |||

80 | 80,108 | -0,006 | 80,100 | 80,330 | -0,006 | 2,0 |

88,9 | 89,008 | 89,000 | 89,330 | |||

106 | 106,108 | 106,100 | 106,330 | |||

108 | 108,108 | 108,100 | 108,330 | |||

133 | 133,238 | -0,008 | 133,230 | 133,700 | -0,008 | 2,5 |

159 | 159,238 | 159,230 | 159,700 |

Приложение Б

(справочное)

Наименование и базовое кодовое обозначение фитингов

Таблица Б.1

Номер по порядку | Наименование фитинга | Базовое кодовое обозначение фитинга | Рисунок |

1 | Крестовина | 4180 |

|

2 | Угловой распределитель | 4221 |

|

3 | Отвод 90° однораструбный | 5001А |

|

4 | Отвод 90° однораструбный удлиненный | 5001L |

|

5 | Отвод 90° двухраструбный | 5002А |

|

6 | Отвод 90° двухраструбный удлиненный | 5002L |

|

7 | Отвод 45° однораструбный | 5040 |

|

8 | Отвод 45° двухраструбный | 5041 |

|

9 | Колено 180° двухраструбное | 5060 |

|

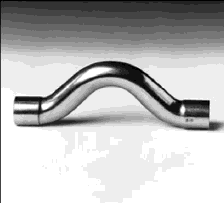

10 | Обвод двухраструбный | 5085 |

|

11 | Обвод однораструбный | 5086 |

|

12 | Угол 90° двухраструбный | 5090 |

|

13 | Угол 90° однораструбный | 5092 |

|

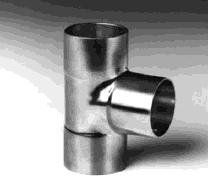

14 | Тройник | 5130 |

|

15 | Тройник с направленным отводом | 5131 |

|

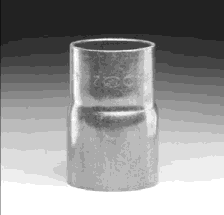

16 | Муфта редукционная двухраструбная | 5240 |

|

18 | Муфта редукционная удлиненная однораструбная | 5243L |

|

17 | Муфта редукционная однораструбная | 5243 |

|

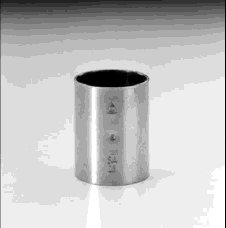

19 | Муфта двухраструбная | 5270 |

|

20 | Муфта двухраструбная подвижная | 5270S |

|

21 | Заглушка внутренняя | 5290 |

|

22 | Заглушка - колпачок | 5301 |

|

23 | Тройник для высокотемпературной пайки | 5130Н |

|

24 | Отвод 90° для высокотемпературной пайки | ЗКМ |

|

25 | Отвод 45° для высокотемпературной пайки | КМ |

|

Приложение В

(справочное)

Эксплуатационные температура и давление, которые должны выдерживать фитинги

Таблица В.1 - Эксплуатационные температура и давление

Вид пайки | Марка припоя | Эксплуатационная температура, °С | Эксплуатационное давление, МПа, для номинальных диаметров, мм | ||

от 6 до 34 включ. | св. 34 до 54 включ. | св. 54 до 108 включ. | |||

Низко- | ПОССу50-0,5 или ПОССу40-2 | 30 | 1,6 | 1,6 | 1,0 |

65 | 1,0 | 1,0 | 0,6 | ||

110 | 0,6 | 0,6 | 0,4 | ||

ПОГрН1-0,5 | 30 | 2,5 | 2,5 | 1,6 | |

65 | 2,5 | 1,6 | 1,6 | ||

110 | 1,6 | 1,0 | 1,0 | ||

Высоко- | ПСр65, ПСр45 | 30 | 2,5 | 2,5 | 1,6 |

ПСрМЦКд45-15-16-24, ПСр40 | 65 | 2,5 | 1,6 | 1,6 | |

ПМФОЦр6-4-0,03 | 110 | 1,6 | 1,0 | 1,0 | |

Примечания 1 По согласованию изготовителя с потребителем допускаются другие марки припоев. 2 Для питьевой воды не допускаются припои со свинцом или кадмием. | |||||

Приложение Г

(справочное)

Эксплуатационные температура и давление, которые должны выдерживать укороченные фитинги

Таблица Г.1 - Эксплуатациионные температура и давление

Вид пайки | Марка припоя | Эксплуатационная температура, °С | Эксплуатационное давление, МПа, для номинальных диаметров, мм | |||

от 14,7 до 34 включ. | св. 34 до 54 включ. | св. 54 до 108 включ. | св. 108 до 159 включ. | |||

Высоко- | ПСр65, ПСр45 | 30 | 2,5 | 2,5 | 1,6 | 0,5 |

ПСрМЦКд45-15-16-24, ПСр40 | 65 | 2,5 | 1,6 | 1,6 | 0,3 | |

ПМФОЦр6-4-0,03 | 110 | 1,6 | 1,0 | 1,0 | 0,2 | |

Примечания | ||||||

Приложение Д

(обязательное)

Метод испытания на герметичность соединений с медными трубами под внутренним гидростатическим давлением

Д.1 Применение

Это приложение определяет методы испытаний на прочность сборных соединений при воздействии внутреннего гидростатического давления.

Д.2 Сущность метода/испытания

Испытуемые один или несколько фитингов в соединении подвергают воздействию определенного постоянного давления воды в течение определенного периода времени.

Д.3 Аппаратура

Д.3.1 Манометр или другой откалиброванный прибор для измерения давления.

Примечание - Рекомендуется использовать контрольный манометр для калибровки прибора.

Д.3.2 Нагнетательный насос, способный создавать и поддерживать необходимое давление воды в течение всего испытания.

Примечание - Давление можно создавать отдельно для каждого изделия, или одновременно для нескольких изделий, собранных воедино.

Д.3.3 Соединение нагнетательного насоса с испытуемым изделием должно быть герметичным в течение всего испытания.

Д.4 Испытуемое изделие

Испытуемое изделие должно состоять из фитинга или фитингов, соединенных с трубой длиной не менее 100 мм. Свободный конец трубы должен быть оснащен торцевой заглушкой.

Испытуемое изделие и аппаратура, на которой проводят контроль фитингов, должны быть расположены, как указано на рисунке Д.1.

1 - манометр для измерения давления;

2 - нагнетательный насос;

3 - соединение насоса;

4 - труба;

5 - испытуемый фитинг.

Рисунок Д.1 - Схема расположения изделия и аппаратуры для испытаний на герметичность соединений под действием внутреннего гидростатического давления

Д.5 Проведение испытания

Испытуемое изделие присоединяют к нагнетательному насосу. Перед испытанием воздух из испытуемого изделия должен быть вытеснен наполняющей рабочей жидкостью (водой). Постепенно поднимают давление и поддерживают его в течение всего испытания.

Изделие считается выдержавшим испытание, если при испытании не будет визуально обнаружено течи рабочей жидкости.

Приложение Е

(обязательное)

Испытание на наличие углеродной пленки

Е.1 Подготовка образца для испытания

Е.1.1 Площадь внутренней поверхности образца для испытания должна быть не менее 10 см или весь фитинг, площадь которого меньше.

Наружная поверхность образца для испытания должна быть чистой. Концы фитинга должны быть закрыты кислотостойкими заглушками. Затем фитинг погружают в концентрированную азотную кислоту по ГОСТ 4461 для травления наружной поверхности, после чего образец промывают проточной водой, затем дистиллированной водой и просушивают на воздухе.

Е.1.2 Если в качестве образца используют целый фитинг, его разрезают на две части вдоль предварительно очищенной пилой и обезжиривают обе половинки, погружая в ацетон по ГОСТ 2768.

Если образцом для испытания является часть фитинга, то его обезжиривают путем погружения в ацетон, не разрезая.

Е.2 Проведение испытания

Е.2.1 Обезжиренный образец размещают внутренней поверхностью вверх в небольшой посуде с плоским дном из стекла или белого фарфора и приливают 25%-ный (v/v) раствор азотной кислоты в таком количестве, чтобы образец был полностью погружен в раствор при температуре окружающей среды.

Е.2.2 Когда кислота окрасится в голубой цвет, образец вынимают и промывают дистиллированной водой, смывая в кислоту любые частицы, прилипшие к образцу.

Е.3 Результаты испытания

Е.3.1 Изучают пленку, образовавшуюся на поверхности кислоты, под микроскопом при десятикратном увеличении.

При первом просмотре можно определить наличие пленки или частиц на поверхности раствора кислоты. Если ничего не обнаружено или обнаружены отдельные редкие мелкие частицы, испытание выдержано.

Если на поверхности раствора кислоты явно видна плавающая пленка, - это может быть пленка углерода или окиси углерода.

Чтобы точно определить химический состав пленки - углерод или окись углерода, кислоту с пленкой необходимо довести до кипения и кипятить медленно в течение приблизительно 5 мин до растворения любых слоев окисла.

Если пленка исчезла или остались только редкие мелкие частицы, испытание выдержано.

Если пленка осталась без изменений, то это углерод и следовательно испытание не выдержано.

Приложение Ж

(обязательное)

Определение остаточного содержания углерода на внутренней поверхности медных фитингов

Определение остаточного содержания углерода на внутренней поверхности медных фитингов проводят методом сгорания

Ж.1 Основной принцип

Ж.1.1 Сгорание углерода, присутствующего на внутренней поверхности образцов фитингов проводят при заданной температуре, при заданном расходе кислорода. Содержание углерода включает остаточное, потенциальное и общее содержание углерода. Настоящий метод включает сгорание углерода и три способа измерения образовавшейся двуокиси углерода (углекислого газа).

Определяют остаточное содержание углерода или общее содержание углерода, или остаточное и общее содержание углерода.

Потенциальное содержание углерода определяют путем вычитания остаточного содержания углерода из общего содержания углерода.

Ж.2 Подготовка образцов к испытанию

Ж.2.1 С целью определения содержания углерода выполняют операции, последовательность которых определена в Ж.2.1.1, способ А или Б, и (или) в Ж.2.1.2.

Ж.2.1.1 Остаточное содержание углерода

Способ А

- отбирают образцы по Ж.2.2;

- очищают внутреннюю поверхность образцов по Ж.2.3;

- очищают наружную поверхность образцов по Ж.2.4;

- разрезают образцы по Ж.2.5.

Способ Б

- отбирают образцы по Ж.2.2;

- очищают наружную поверхность образца по Ж.2.4;

- очищают внутреннюю поверхность образца по Ж.2.3;

- разрезают образцы по Ж.2.5.

Ж.2.1.2 Общее содержание углерода

- отбирают образцы по Ж.2.2;

- очищают наружную поверхность образцов по Ж.2.4;

- разрезают образцы по Ж.2.5.

Ж.2.2 Отбор образцов для испытания

Ж.2.2.1 Отбирают достаточное количество фитингов от партии, чтобы иметь возможность отрезать от них образцы для испытания, имеющие минимальную общую внутреннюю площадь поверхности 10 см При необходимости используют несколько фитингов из одной и той же партии для составления требуемой минимальной площади.

Ж.2.3 Очистка внутренней поверхности образца

Ж.2.3.1 Погружают образец в ванну с органическим растворителем аналитического вида или хлорпроизводным углеводородов, например трихлорэтиленом или трихлорэтаном, на 5 минут при комнатной температуре или на 2 минуты в кипящий раствор. В случае разногласий используют трихлорэтилен или трихлорэтан.

Погружают образец не менее чем на 30 секунд во вторую ванну с аналогичным раствором.

Вынимают образцы из ванны и размещают их вертикально над камерой испарения или в печи (термостате) до тех пор, пока раствор полностью не испарится. По мере загрязнения раствор в обеих ваннах периодически обновляют.

Ж.2.4 Очистка наружной поверхности образца

Ж.2.4.1 Наружная поверхность образца фитинга, предназначенного для испытания, должна быть чистой. Для очистки наружной поверхности образца используют химический метод.

Ж.2.4.2 Химический метод очистки

Ж.2.4.2.1 Все концы образца фитинга должны быть закрыты кислотостойкими заглушками.

Образец фитинга с заглушками помещают в 50%-ный (v/v) раствор азотной кислоты и выдерживают его не менее 30 секунд, после чего образец промывают проточной водой, затем дистиллированной водой, в конце опускают на 2-3 минуты в ванну с дистиллированной водой температурой не менее 80°С. Образец вынимают и просушивают на воздухе. Раствор азотной кислоты периодически обновляют. Очищенный образец не должен иметь контакта с руками или углеродосодержащим веществом.

Ж.2.5 Резка образцов для испытания

Ж.2.5.1 Готовят образцы для испытания и хранят до проведения испытания в незагрязненной среде, например в эксикаторе, содержащем поддоны с гидроокисью натрия.

В качестве образца для испытания могут быть использованы:

- один целый фитинг;

- часть фитинга;

- несколько фитингов.

Определяют площадь внутренней поверхности образца , которая должна быть не менее 10 см

, следующими методами:

а) Вычисляют по следующей формуле

![]() (Ж.1)

(Ж.1)

где - внутренний диаметр фитинга, мм;

- длина фитинга, мм.

Этот метод применяют при прямом соединении.

б) Взвешивают образец и вычисляют по формуле

![]() (Ж.2)

(Ж.2)

где - масса образца, кг;

- плотность материала, кг/м

;

- средняя толщина стенки, мм

в) путем сравнения

Используют пропускающую свет окулярную сетку (шкалу), имеющую квадратный профиль известной площади.

Разрезают отобранный образец для испытания вдоль его продольной оси и сплющивают его между зажимными губками клещей из алюминия или других материалов на основе алюминия, предварительно обезжиренных трихлорэтиленом или трихлорэтаном. Материалы, из которых сделаны зажимы, не должны загрязнять образец углеродосодержащими веществами.

Размещают пропускающую свет окулярную сетку (шкалу) в тесном контакте с внутренней поверхностью образца для испытания. Рассчитывают количество квадратов, относящихся к поверхности для достижения приближенного значения площади внутренней поверхности разреза (профиля, участка). Может быть проведено несколько разрезов (профилей, участков) для создания соответствующей (достаточной) площади испытания.

Ж.2.5.2 Фитинги диаметрами, не превышающими диаметр печи

Очищенные образцы при необходимости разрезают, чтобы площадь внутренней поверхности была не менее 10 см.

Ж.2.5.3 Фитинги диаметрами, превышающими диаметр печи

Если диаметр печи менее диаметра фитинга, используют следующие методы

Метод сплющивания

Если образец для испытания имеет площадь внутренней поверхности не менее 10 см, то его сплющивают. Операцию сплющивания проводят между зажимными губками клещей из алюминия или других материалов на основе алюминия, предварительно обезжиренных трихлорэтиленом или трихлорэтаном.

Метод продольной резки

Отбирают участок (профиль, разрез) фитинга, полный фитинг или несколько фитингов, чтобы площадь внутренней поверхности была не менее 10 см.

Используя предварительно обезжиренную пилу, разрезают образец продольно на две половинки. Сгибают каждую половинку образца таким образом, чтобы ее можно было продольно поместить в печь. Согнуть половинки образца можно с помощью зажимных губок из алюминия или других материалов на основе алюминия, предварительно обезжиренных трихлорэтиленом или трихлорэтаном. Материалы, из которых сделаны зажимы, не должны загрязнять образец углеродосодержащими веществами.

Ж.3 Метод сгорания для продукции, содержащей углерод

Ж.3.1 Горение проводят в кварцевой трубе в токе кислорода, имеющем минимальную степень чистоты 99,995%.

Устройство горения состоит из:

а) системы для подачи кислорода и очистки, которая может гарантировать степень чистоты 99,995%. Эта система обычно включает:

1) камеру предварительной очистки (первичное горение), включающую кварцевую трубу, заполненную окисью меди, в которой должна поддерживаться температура от 450°С до 500°С,

2) уловитель для ,

3) уловитель для ;

б) промежуточной камеры для испытуемого образца;

в) камеры для сжигания с трубой из кварца и трубчатой печи (примерно 600 мм длиной), в которой должна поддерживаться температура не менее 750°С.

Ж.4 Методы определения содержания углерода

Ж.4.1 Существуют три основных метода определения содержания углерода:

- метод с использованием гидроокиси тетрабутиламмония (Ж.4.2);

- метод определения путем измерения дифференциальной электропроводности (Ж.4.3);

- метод определения путем спектрометрии поглощения инфракрасных лучей (Ж.4.4).

Могут быть использованы другие методы (например кулонометрический метод), если их чувствительность не менее указанных.

В каждом случае поправка холостого опыта должна быть определена в соответствии с Ж.4.5.

Ж.4.2 Метод с использованием гидроокиси тетрабутиламмония

Ж.4.2.1 Метод включает поглощение образовавшейся двуокиси углерода (углекислого газа) раствором этаноламина, нейтрализацию кислотности, полученной в итоге стандартным (метановым) раствором гидроокиси тетрабутиламмония и определение содержания углерода.

Точность результатов измерений ±0,01 мг/дм.

Ж.4.3 Метод определения путем измерения дифференциальной электропроводности

Ж.4.3.1 Метод заключается в измерении электропроводности раствора гидроокиси натрия до и после поглощения образовавшейся двуокиси углерода (углекислого газа) и определении разницы результатов этих двух измерений.

Точность результатов измерений ±0,02 мг/дм.

Ж.4.4 Метод определения путем спектрометрии поглощения инфракрасных лучей

Ж.4.4.1 Настоящий метод состоит в прямом определении содержания углерода путем анализа поглощения инфракрасных лучей образовавшейся двуокиси углерода (углекислого газа).

Устройство обычно включает механизм сгорания, описанный в разделе Ж.3.

Точность результатов измерений ±0,01 мг/дм.

Ж.4.5 Определение поправки холостого опыта

Ж.4.5.1 Поправка холостого опыта должна быть определена в начале или в процессе испытаний. Поправка холостого опыта, выраженная в миллиграммах на квадратный дециметр, должна быть вычтена из индивидуальных измерений каждого образца для испытания.

Подготовка образца:

- отрезают образец для испытания такой длины, чтобы его внутренняя площадь поверхности была не менее 10 см;

- полностью опускают образец в ванну с 50%-ным (v/v) раствором азотной кислоты и выдерживают его не менее 30 секунд, чтобы он был протравлен и с внутренней, и с наружной стороны;

- вынимают образец для испытания из ванны, используя щипцы, и промывают его под проточной водой, затем под дистиллированной водой, в конце опускают на 2-3 минуты в ванну с дистиллированной водой температурой не менее 80°С и высушивают на воздухе;

- образец хранят в эксикаторе, содержащем поддоны с гидроокисью натрия, до проведения измерений;

- определяют площадь внутренней поверхности образца умножением среднего внутреннего диаметра на длину образца, измеренных с точностью 0,1 мм;

- используют метод определения содержания углерода, отобранный для измерения в соответствии с Ж.4.2, Ж.4.3 или Ж.4.4.

Поправка холостого опыта - это среднее значение, полученное для двух образцов.

При удовлетворительной подготовке поправка холостого опыта получается равной не более 0,02 мг/дм. Если получены большие поправки, то должна быть выяснена и устранена причина появления несоответствия.

Ж.5 Результаты

Ж.5.1 Какой бы метод не использовался, содержание углерода должно быть выражено в миллиграммах на квадратный дециметр (мг/дм), как среднеарифметическое значение результатов измерений, полученных при испытании двух образцов.

Ж.6 Контроль точности

Ж.6.1 Аппаратура должна проверяться в начале испытания, а затем не менее одного раза в день при непрерывном применении с использованием стандартных образцов. В случаях применения спектрометра поглощения инфракрасных лучей проверку можно проводить с использованием окиси углерода в соответствии с инструкциями производителя. При применении спектрометра поглощения инфракрасных лучей аппаратура для испытания должна проверяться не менее двух раз в год.

__________________________________________________________________________

УДК 669.3-462:006.354 ОКС 23.040.15 В64 ОКП 18 4450

Ключевые слова: фитинги, медь, медные сплавы, медные трубы, капиллярная пайка, сортамент, размеры, химический состав

__________________________________________________________________________

Электронный текст документа

и сверен по:

, 2014