ГОСТ Р 56594-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ БЕСШОВНЫЕ ГОРЯЧЕДЕФОРМИРОВАННЫЕ ИЗ КОРРОЗИОННО-СТОЙКОЙ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ

Технические условия

Hot-deformed seamless pipes made of corrosion-resistant high-alloy steel. Specifications

ОКС 23.040.10

ОКП 13 0803

13 6000

Дата введения 2016-06-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2015 г. N 1394-ст

4 ВВЕДЕН ВПЕРВЫЕ.

5 ПЕРЕИЗДАНИЕ. Март 2016 г.

Правила применения настоящего стандарта установлены в ГОСТ 1.0-2012* (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 1.0-2012. - .

Введение

Настоящий стандарт разработан с целью совершенствования существующей нормативной документации на трубы бесшовные горячедеформированные из коррозионно-стойкой высоколегированной стали.

Настоящий стандарт разработан на основе межгосударственного стандарта ГОСТ 9940, ряда технических условий, в том числе ТУ 14-1-5410-2001* "Трубы бесшовные горячедеформированные из низкоуглеродистой коррозионностойкой стали марок 04X18Н10, 03X18Н11, 03X17АН9, 304LN. Опытная партия", ТУ 14-156-24-92 "Трубы бесшовные горячедеформированные из стали марки 03Х22Н5АМ3-ПТ (ЧС123-ПТ) с высоким качеством поверхности", ТУ 14-156-47-2003 "Трубы горячепрессованные из стали марки 03X21Н32М3Б-ВИ (ЧС33-ВИ)", ТУ 14-156-95-2012 "Трубы бесшовные горячепрессованные из стали 10Х18Н10Т-ВД", ТУ 14-156-101-2013 "Трубы бесшовные горячедеформированные из стали марки 09X18Н9", а также с учетом отечественного опыта производства труб.

________________

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - .

В настоящий стандарт включены коррозионностойкие высоколегированные марки стали, не предусмотренные ГОСТ 9940. Также по сравнению с указанными документами на горячедеформированные трубы из коррозионностойкой стали настоящий стандарт дополнен требованиями к способу производства стали и трубной заготовки, макро- и микроструктуре стали труб, длине и отделке концов труб.

1 Область применения

Настоящий стандарт распространяется на трубы бесшовные горячедеформированные общего назначения из коррозионно-стойкой легированной стали с высоким содержанием легирующих элементов.

Примечание - Трубы из стали марок, указанных в настоящем стандарте, обладают стойкостью к межкристаллитной коррозии не во всех агрессивных средах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 15.309-98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 1778-70 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2216-84 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки

ГОСТ 5639-82 Стали и сплавы. Методы выявления и определения величины зерна

ГОСТ 6032-2003 (ИСО 3621-1:1998, ИСО 3561-2:1998) Стали и сплавы коррозионно-стойкие. Методы испытаний на стойкость к межкристаллитной коррозии

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 (ИСО 377-2-89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8694-75 Трубы. Метод испытания на раздачу

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9847-79 Приборы оптические для измерения параметров шероховатости поверхности. Типы и основные параметры

ГОСТ 9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 10692-2015 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка. Транспортирование и хранение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 11878-66 Сталь аустенитная. Методы определения содержания ферритной фазы в прутках

ГОСТ 18360-93 Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры

ГОСТ 18365-93 Калибры-скобы листовые со сменными губками для диаметров свыше 100 до 360 мм. Размеры

ГОСТ 19040-81 Трубы металлические. Метод испытания на растяжение при повышенных температурах

ГОСТ 19300-86 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 26877-2008 Металлопродукция. Методы измерений отклонений формы

ГОСТ 28548-90 Трубы стальные. Термины и определения

ГОСТ 30432-96 Трубы металлические. Метод отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 31458-2015 (ИСО 10424:2013) Трубы стальные, чугунные и соединительные детали к ним. Документы о приемочном контроле

ГОСТ Р 55942-2014 (ИСО 6761:1981) Трубы стальные. Отделка концов труб и соединительных деталей под сварку. Общие технические требования

ГОСТ Р ИСО 10893-10-2014 Трубы стальные бесшовные и сварные. Часть 10. Ультразвуковой метод автоматизированного контроля для обнаружения продольных и (или) поперечных дефектов по всей поверхности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 15.309, ГОСТ 5632, ГОСТ 26877, ГОСТ 28548 и термины по [1] в отношении несовершенств поверхности.

4 Сортамент

4.1 Марки стали

Трубы изготовляют из коррозионно-стойкой высоколегированной стали марок 02Х18Н11, 03Х17АН9, 03Х17Н14М3, 03Х18Н11, 03Х21Н32М3Б, 03Х21Н32М3БУ, 03Х22Н5АМ3, 06Х16Н15М3Б, 06Х18Н10Т, 08X14МФ, 08Х15Н5Д2ТУ, 09X18Н9, 09Х18Н10Т, 10Х18Н10Т, 15Х18Н12С4ТЮ, 20X13, 20Х23Н18, 30X13, 40X13.

Примечание - При применении специальных методов выплавки и переплава в обозначении марок стали указывают дополнительно через дефис обозначение этих методов выплавки и (или) переплава в соответствии с ГОСТ 5632.

4.2 Размеры

Трубы изготовляют наружным диаметром от 57 до 325 мм и толщиной стенки от 3,5 до 32,0 мм обычной точности изготовления в соответствии с размерным рядом по ГОСТ 9940.

По согласованию между изготовителем и заказчиком трубы могут быть изготовлены размерами, не предусмотренными настоящим стандартом.

По согласованию между изготовителем и заказчиком трубы могут быть изготовлены высокой точности изготовления по наружному диаметру и (или) толщине стенки по ГОСТ 9940 или с предельными отклонениями наружного диаметра и толщины стенки, не предусмотренными настоящим стандартом.

Примечание - Массу 1 м труб рассчитывают в соответствии с ГОСТ 9940 при плотности стали, приведенной в таблице А.1 (приложение А).

4.3 Длина

По длине трубы изготовляют:

а) немерной длины - в пределах от 1,5 до 12,0 м;

б) мерной длины - в пределах немерной длины;

в) длины, кратной мерной - в пределах немерной длины;

г) ограниченной длины - в пределах немерной длины.

В партии труб немерной длины допускается не более 15% труб длиной от 0,75 до 1,5 м.

По согласованию между изготовителем и заказчиком в партии труб мерной длины допускается не более 10% труб немерной длины.

По согласованию между изготовителем и заказчиком трубы могут быть изготовлены длиной, не предусмотренной настоящим стандартом.

4.4 Исполнение поверхности

Трубы поставляют с поверхностью после горячей деформации.

По требованию заказчика трубы поставляют:

- с поверхностью после травления;

- с механически обработанной наружной поверхностью после шлифования или точения.

4.5 Примеры условных обозначений

Примеры условных обозначений

Труба наружным диаметром 89 мм, обычной точности изготовления, толщиной стенки 8 мм, обычной точности изготовления, немерной длины, из стали марки 02X18Н11, по ГОСТ Р 56594-2015:

Труба-89x8-02X18Н11-ГОСТ Р 56594-2015.

Труба наружным диаметром 89 мм, высокой точности изготовления (в), толщиной стенки 8 мм, высокой точности изготовления (в), мерной длины 3,0 м (3000), из стали марки 03X18Н11, по ГОСТ Р 56594-2015:

Труба-89 вx8 вх3000-03X18Н11-ГОСТ Р 56594-2015.

Труба наружным диаметром 89 мм, высокой точности изготовления (в), толщиной стенки 8 мм, обычной точности изготовления, длиной, кратной 6,0 м (6000 кр), из стали марки 06Х18Н10Т, по ГОСТ Р 56594-2015:

Труба-89 вх8х6000 кр-06X18Н10Т-ГОСТ Р 56594-2015.

Труба наружным диаметром 89 мм, обычной точности изготовления, толщиной стенки 8 мм, высокой точности изготовления (в), ограниченной длины 3,0 м (3000 ог), из стали вакуумно-индукционной выплавки марки 02Х18Н11-ВИ, по ГОСТ Р 56594-2015:

Труба-89x8 вx3000 ог-02Х18Н11-ВИ-ГОСТ Р 56594-2015.

4.6 Сведения, указываемые в заказе

4.6.1 При оформлении заказа на трубы, изготавливаемые по настоящему стандарту, заказчик должен указать в заказе следующие обязательные требования:

а) обозначение настоящего стандарта;

б) марку стали (см. 4.1);

в) размеры (см. 4.2);

г) вид длины и конкретную длину для мерной, ограниченной длины или длины, кратной мерной (см. 4.3).

4.6.2 При необходимости заказчик может указать в заказе следующие требования:

а) обработку поверхности труб травлением (см. 4.4);

б) обработку наружной поверхности труб шлифованием или точением (см. 4.4);

в) вид и режим термической обработки (см. 5.1.4);

г) массовую долю серы не более 0,020% в стали марок 15Х18Н12С4ТЮ, 20X13, 30X13, 40X13 (см. 5.2);

д) массовую долю марганца от 1,0% до 2,0% в стали марок 06Х18Н10Т, 09Х18Н10Т (см. 5.2, таблица 1, сноска 3);

е) массовую долю серы не более 0,015%, фосфора - не более 0,025% в стали марок 06X18Н10Т, 09Х18Н10Т (см. 5.2, таблица 1, сноска 5);

ж) испытания на растяжение при комнатной температуре с нормированием предела текучести для труб из стали марок 02Х18Н11, 03Х17АН9, 03Х17Н14М3, 03Х18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 03Х22Н5АМ3, 06Х16Н15М3Б, 06Х18Н10Т, 08X14МФ, 08Х15Н5Д2ТУ, 09X18Н9, 09Х18Н10Т, 10Х18Н10Т, 15Х18Н12С4ТЮ, 20Х23Н18 (см. 5.3.1, таблица 3, сноска 1);

и) контроль твердости для труб из стали марок 20X13, 30X13, 40X13 (см. 5.3.1, таблица 3, сноска 1);

к) испытания на растяжение при повышенной температуре для стали марок 06Х16Н15М3Б, 06Х18Н10Т, 08X14МФ, 09X18Н9, 09Х18Н10Т (см. 5.3.2);

л) испытания на сплющивание труб из стали марок 03X17АН9, 03Х17Н14М3, 03X18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 03Х22Н5АМ3, 08X14МФ, 09X18Н9 толщиной стенки не более 15% от наружного диаметра (см. 5.4.1);

м) испытания на раздачу труб из стали марок 02X18Н11, 03X17АН9, 03Х17Н14М3, 03X18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 08X14МФ, 08Х15Н5Д2ТУ, 09X18Н9 наружным диаметром не более 150 мм и толщиной стенки не более 9,0 мм (см. 5.4.2);

н) испытания на стойкость к межкристаллитной коррозии труб из стали марок 02X18Н11, 03X17АН9, 03Х17Н14М3, 03X18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 03Х22Н5АМ3, 06Х16Н15М3Б, 06Х18Н10Т, 09Х18Н10Т, 10Х18Н10Т (см. 5.4.3);

п) способность труб из стали марок 02X18Н11, 03X17АН9, 03X17Н14М3, 03X18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 03Х22Н5АМ3, 06Х16Н15М3Б, 06Х18Н10Т, 08Х14МФ, 08Х15Н5Д2ТУ, 09Х18Н9, 09Х18Н10Т, 10Х18Н10Т, 15Х18Н12С4ТЮ, 20Х23Н18 выдерживать испытательное гидростатическое давление (см. 5.9.1)

р) неразрушающий дефектоскопический контроль (см. 5.9.2);

с) отделку концов типов ФП2 или ФС2 по ГОСТ Р 55942 (см. 5.10.2);

т) поставку труб одной плавки в пределах партии (см. 7.1);

у) удвоенную норму отбора труб от партии (см. 7.3);

ф) метод ДУ для стали марок 03Х17Н14М3, 03X18Н11 (см. 8.7, таблица 8, сноска 3);

х) провоцирующий нагрев при температуре (590±10)°С для стали марок 06X18Н10Т, 09X18Н10Т (см. 8.7, таблица 8, сноска 4);

ц) продолжительность выдержки в кипящем растворе (10,0±0,025) ч для стали марок 06X18Н10Т, 09Х18Н10Т (см. 8.7, таблица 8, сноска 5).

4.6.3 При необходимости между изготовителем и заказчиком могут быть согласованы и указаны в заказе следующие требования:

а) размеры, не предусмотренные настоящим стандартом (см. 4.2);

б) высокая точность изготовления по наружному диаметру и (или) толщине стенки (см. 4.2).

в) предельные отклонения наружного диаметра и (или) толщины стенки, не предусмотренные настоящим стандартом (см. 4.2);

г) включение не более 10% труб немерной длины в партию труб мерной длины (см. 4.3).

д) длина, не предусмотренная настоящим стандартом (см. 4.3);

е) химический состав, не предусмотренный настоящим стандартом (см. 5.2);

ж) нормы механических свойств при комнатной температуре, не предусмотренные настоящим стандартом (см. 5.3.3);

и) нормы механических свойств и (или) температура, не предусмотренные настоящим стандартом (см. 5.3.3);

к) испытания на сплющивание труб из стали марок 02X18Н11, 06Х16Н15М3Б, 06Х18Н10Т, 08Х15Н5Д2ТУ, 09Х18Н10Т, 10Х18Н10Т, 15Х18Н12С4ТЮ, 20X13, 20Х23Н18, 30X13, 40X13 толщиной стенки не более 15% от наружного диаметра и расстояние между сплющивающими поверхностями (см. 5.4.1, 8.5, таблица 6, сноска 1);

л) испытания на раздачу труб из стали марок 03Х22Н5АМ3, 06X16Н15М3Б, 06X18Н10Т, 09X18Н10Т, 10Х18Н10Т, 15Х18Н12С4ТЮ, 20X13, 20Х23Н18, 30X13, 40X13 наружным диаметром не более 150 мм и толщиной стенки не более 9,0 мм и величина раздачи (см. 5.4.2, 8.6, таблица 7, сноска 1);

м) испытания на стойкость к межкристаллитной коррозии труб из стали марок 08X14МФ, 08X15Н5Д2ТУ, 09X18Н9, 15X18Н12С4ТЮ, 20X13, 20Х23Н18, 30X13, 40X13, метод и условия испытаний (см. 5.4.3, 8.7, таблица 8, сноска 6);

н) содержание ферритной фазы (см. 5.5.2);

п) загрязненность нитридами и карбонитридами (см. 5.5.3);

р) величина зерна (см. 5.5.4);

с) предельные отклонения длины, не предусмотренные ГОСТ 9940 (см. 5.6.2);

т) припуск на каждый рез труб длины, кратной мерной, не предусмотренный ГОСТ 9940 (см. 5.6.2);

у) отклонения от прямолинейности, не предусмотренные ГОСТ 9940 (см. 5.6.3);

ф) параметр шероховатости механически обработанной поверхности Ra или Rz (см. 5.7);

х) качество поверхности, не предусмотренное настоящим стандартом (см. 5.8.1);

ц) способность труб из стали марок 20X13, 30X13, 40X13 выдерживать испытательное гидростатическое давление труб и его величина (см. 5.9.1);

ш) изготовление труб без отделки концов (см. 5.10.3);

щ) маркировка и упаковка, не предусмотренная ГОСТ 10692 (см. 5.11.2);

э) условия испытаний на стойкость к межкристаллитной коррозии труб из стали марок 02Х18Н11, 03X17АН9, 03Х17Н14М3, 03X18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 03Х22Н5АМ3, 06Х16Н15М3Б, 06Х18Н10Т, 09Х18Н10Т, 10Х18Н10Т, не предусмотренные настоящим стандартом (см. 8.7, таблица 8, сноска 1);

ю) уровень приемки неразрушающего дефектоскопического контроля, не предусмотренный настоящим стандартом (см. 8.16).

5 Технические требования

5.1 Способ производства

5.1.1 Сталь, используемая для изготовления труб, должна быть выплавлена открытым методом или с применением специальных методов выплавки и переплава по ГОСТ 5632.

5.1.2 Для изготовления труб должна быть использована катаная, кованая, непрерывнолитая или центробежнолитая трубная заготовка.

Допускается использование слитков, полученных с применением специальных методов выплавки и (или) переплава по ГОСТ 5632.

5.1.3 Трубы должны быть бесшовными и изготовлены способом горячей деформации.

5.1.4 Трубы термической обработке не подвергают.

Допускается проведение термической обработки труб по выбору изготовителя для обеспечения требований настоящего стандарта.

По требованию заказчика трубы подвергают термической обработке, вид и режим которой указывают в заказе.

5.2 Химический состав

Химический состав стали должен соответствовать:

- ГОСТ 5632 - для марок 03Х17АН9, 03Х17Н14М3, 03Х18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 03Х22Н5АМ3, 09X18Н9, 15Х18Н12С4ТЮ, 20X13, 20Х23Н18, 30X13, 40X13;

- таблице 1 - для марок 02X18Н11, 06Х16Н15М3Б, 06Х18Н10Т, 08X14МФ, 08Х15Н5Д2ТУ, 09Х18Н10Т, 10Х18Н10Т.

По требованию заказчика массовая доля серы в стали марок 15Х18Н12С4ТЮ, 20X13, 30X13, 40X13 должна быть не более 0,020%.

По согласованию между изготовителем и заказчиком допускается изготовление труб из стали с химическим составом, не предусмотренным настоящим стандартом.

Таблица 1 - Химический состав

В процентах

Марка стали | Массовая доля элементов в стали | |||||||||||

Углерод | Крем- | Марга- | Хром | Никель | Титан | Молиб- | Ниобий | Вана- | Сера | Фосфор | Прочие | |

02X18Н11 | Не более 0,025 | Не более 0,25 | Не более 2,0 | 17,0-19,0 | 10,5-12,5 | - | - | - | - | Не более 0,020 | Не более 0,025 | - |

06Х16Н15М3Б | 0,04-0,06 | 0,30-0,60 | 0,40-0,80 | 15,0-16,0 | 15,0-16,0 | Не более 0,05 | 2,70-3,20 | Не более 0,90 | Не более 0,30 | Не более 0,010 | Не более 0,015 | Азот не более 0,025; |

06Х18Н10Т | 0,03-0,06 | не более 0,80 | не более 0,5 | 17,0-19,0 | 10,0-11,0 | 6С | - | - | - | Не более 0,020 | Не более 0,035 | Азот не более 0,05; |

08X14МФ | 0,05-0,10 | 0,20-0,45 | 0,80-1,20 | 13,0-14,8 | - | - | 0,20-0,40 | - | 0,15-0,30 | Не более 0,020 | Не более 0,035 | Церий 0,0005-0,001 |

08Х15Н5Д2ТУ | Не более 0,08 | Не более 0,70 | Не более 1,0 | 13,5-14,8 | 4,8-5,8 | 0,03-0,05 | - | - | - | Не более 0,018 | Не более 0,020 | Медь 1,75-2,50 |

09Х18Н10Т | 0,07-0,10 | Не более 0,80 | Не более 0,5 | 17,0-19,0 | 10,0-11,0 | 5С | - | - | - | Не более 0,020 | Не более 0,035 | Азот не более 0,05; |

10Х18Н10Т | 0,08-0,12 | Не более 0,8 | 1,0-2,0 | 17,0-19,0 | 9,0-11,0 | 5(С | Не более 0,3 | - | - | Не более 0,015 | Не более 0,015 | Медь не более 0,3 |

| ||||||||||||

Таблица 2 - Предельные отклонения массовой доли химических элементов

В процентах

Элемент | Марка стали | Предельное отклонение массовой доли элемента |

Углерод | 06Х16Н15М3Б | +0,01 |

06Х18Н10Т, 10Х18Н10Т | -0,01 | |

Кремний | 08X14МФ | ±0,03 |

06Х16Н15М3Б, 08Х15Н5Д2ТУ | +0,1 | |

Марганец | 06Х16Н15M3Б | +0,2 |

08X14МФ | ±0,02 | |

08Х15Н5Д2ТУ | +0,1 | |

Азот | 06Х16Н15М3Б | +0,010 |

Титан | 08Х15Н5Д2ТУ | -0,01 |

Молибден | 08X14МФ | ±0,20 |

Хром | 06Х16Н15М3Б | +0,5 |

Никель | 06Х16Н15М3Б | -0,5 |

Медь | 06Х16Н15М3Б | +0,05 |

08Х15Н5Д2ТУ | +0,10 | |

Бор | 06Х16Н15М3Б | +0,001 |

Примечание - Предельные отклонения массовой доли остальных элементов по ГОСТ 5632. | ||

5.3 Механические свойства

5.3.1 Механические свойства труб при комнатной температуре должны соответствовать указанным в таблице 3.

Таблица 3 - Механические свойства при комнатной температуре

Марка стали | Временное сопротивление | Предел текучести | Относительное удлинение | Твердость по Бриннелю |

не менее | не более | |||

02X18Н11 | 480 | 186 | 45 | - |

03X17АН9 | 600 | 320 | 40 | - |

03Х17Н14М3 | 490 | 196 | 35 | - |

03X18Н11 | 460 | 185 | 45 | - |

03X21Н32М3Б, 03X21Н32М3БУ | 539 | 216 | 35 | - |

03Х22Н5АМ3 | 650 | 450 | 25 | - |

06Х16Н15М3Б | 539 | 216 | 35 | - |

06Х18Н10Т | 510 | 196 | 40 | - |

08X14МФ | 540 | 345 | 17 | - |

08Х15Н5Д2ТУ | 882 | 686 | 10 | - |

09X18Н9 | 490 | 196 | 40 | - |

09Х18Н10Т | 530 | 206 | 40 | - |

10Х18Н10Т | 530 | 196 | 40 | - |

15Х18Н12С4ТЮ | 687 | 373 | 40 | - |

20X13 | - | - | - | 197 |

20Х23Н18 | 490 | - | 35 | - |

30X13 | - | - | - | 217 |

40X13 | - | - | - | 229 |

| ||||

5.3.2 По требованию заказчика трубы из стали марок 06Х16Н15М3Б, 06Х18Н10Т, 08Х14МФ, 09X18Н9, 09Х18Н10Т изготовляют с механическими свойствами при повышенной температуре, указанной в таблице 4.

Таблица 4 - Механические свойства при повышенной температуре

Марка стали | Температура, °С | Временное сопротивление | Предел текучести | Относительное удлинение |

не менее | ||||

06Х16Н15М3Б | 375 | 372 | 176 | 25 |

630 | 333 | 147 | 28 | |

06Х18Н10Т | 350 | 353 | 147 | 25 |

08X14МФ | - | 249 | - | |

09X18Н9 | 600 | 294 | 98 | 28 |

09Х18Н10Т | 350 | 372 | 157 | 20 |

Примечание - Прочерк означает, что испытания не предусмотрены. | ||||

5.3.3 По согласованию между изготовителем и заказчиком трубы могут быть изготовлены с механическими свойствами, не указанными в настоящем стандарте, и (или) с нормированием механических свойств при другой температуре.

5.4 Технологические свойства

5.4.1 По требованию заказчика трубы из стали марок 03Х17АН9, 03Х17Н14М3, 03Х18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 03Х22Н5АМ3, 08X14МФ, 09X18Н9 толщиной стенки не более 15% наружного диаметра должны выдерживать испытание на сплющивание.

По согласованию между изготовителем и заказчиком трубы из стали остальных марок толщиной стенки не более 15% наружного диаметра должны выдерживать испытание на сплющивание.

5.4.2 По требованию заказчика трубы из стали марок 02Х18Н11, 03Х17АН9, 03Х17Н14М3, 03X18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 08X14МФ, 08Х15Н5Д2ТУ, 09X18Н9 наружным диаметром не более 150 мм и толщиной стенки не более 9,0 мм должны выдерживать испытание на раздачу.

По согласованию между изготовителем и заказчиком трубы из стали остальных марок наружным диаметром не более 150 мм и толщиной стенки не более 9,0 мм должны выдерживать испытание на раздачу.

5.4.3 По требованию заказчика трубы из стали марок 02Х18Н11, 03Х17АН9, 03Х17Н14М3, 03X18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 03Х22Н5АМ3, 06Х16Н15М3Б, 06Х18Н10Т, 09Х18Н10Т, 10X18Н10Т должны выдерживать испытание на стойкость к межкристаллитной коррозии.

По согласованию между изготовителем и заказчиком трубы из стали остальных марок должны выдерживать испытание на стойкость к межкристаллитной коррозии.

5.5 Макро- и микроструктура

5.5.1 В макроструктуре не допускаются корочки, свищи, флокены, инородные металлические и шлаковые включения, скворечники.

Изготовитель может гарантировать соответствие макроструктуры указанным требованиям без проведения контроля.

5.5.2 По согласованию между изготовителем и заказчиком содержание ферритной фазы должно соответствовать требованиям, указанным в заказе.

5.5.3 По согласованию между изготовителем и заказчиком загрязненность нитридами и карбонитридами должна соответствовать требованиям, указанным в заказе.

5.5.4 По согласованию между изготовителем и заказчиком величина зерна должна соответствовать требованиям, указанным в заказе.

Изготовитель может гарантировать величину зерна не крупнее номера 4 по ГОСТ 5639 без проведения контроля.

5.6 Предельные отклонения диаметра, толщины стенки, длины и отклонения формы

5.6.1 Предельные отклонения наружного диаметра и толщины стенки труб обычной или высокой точности изготовления должны соответствовать требованиям ГОСТ 9940 для соответствующей точности.

5.6.2 Предельные отклонения длины труб мерной длины, длины, кратной мерной, ограниченной длины и припуск на каждый рез труб длины, кратной мерной, должны соответствовать требованиям ГОСТ 9940.

По согласованию между изготовителем и заказчиком трубы могут быть изготовлены с предельными отклонениями длины, не предусмотренными ГОСТ 9940.

По согласованию между изготовителем и заказчиком трубы длины, кратной мерной могут иметь не предусмотренный ГОСТ 9940 припуск на каждый рез.

5.6.3 Отклонение труб от прямолинейности на любом участке длиной 1 м должно соответствовать требованиям ГОСТ 9940.

По согласованию между изготовителем и заказчиком трубы изготовляют с отклонениями от прямолинейности, не предусмотренными ГОСТ 9940.

5.7 Шероховатость поверхности

По согласованию между изготовителем и заказчиком шероховатость наружной механически обработанной поверхности труб может нормироваться параметрами Ra или Rz по ГОСТ 2789.

5.8 Качество поверхности

5.8.1 Качество наружной и внутренней поверхностей труб должно соответствовать требованиям ГОСТ 9940.

По согласованию между изготовителем и заказчиком могут быть установлены другие требования к качеству поверхности.

5.8.2 При изготовлении труб с поверхностью после травления окалина на поверхности не допускается.

5.9 Сплошность

5.9.1 По требованию заказчика трубы из стали марок 02Х18Н11, 03Х17АН9, 03Х17Н14М3, 03X18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 03Х22Н5АМ3, 06Х16Н15М3Б, 06Х18Н10Т, 08X14МФ, 08Х15Н5Д2ТУ, 09X18Н9, 09Х18Н10Т, 10Х18Н10Т, 15Х18Н12С4ТЮ, 20Х23Н18 должны выдерживать испытательное гидростатическое давление, рассчитанное по ГОСТ 3845, при допускаемом напряжении в стенке трубы, равном 40% минимального временного сопротивления при комнатной температуре для стали соответствующей марки.

По согласованию между изготовителем и заказчиком трубы из стали остальных марок должны выдерживать испытательное гидростатическое давление, указанное в заказе.

Изготовитель может гарантировать способность труб выдерживать испытательное гидростатическое давление без проведения испытаний.

5.9.2 По требованию заказчика трубы должны проходить неразрушающий дефектоскопический контроль.

5.10 Отделка концов

5.10.1 Отделка концов труб должна соответствовать ГОСТ Р 55942, тип ФБ.

5.10.2 По требованию заказчика отделка концов труб должна соответствовать ГОСТ Р 55942, тип ФП2 или ФС2.

5.10.3 По согласованию между изготовителем и заказчиком трубы изготовляют без отделки концов.

5.11 Маркировка и упаковка

5.11.1 Требования к маркировке и упаковке труб должны соответствовать ГОСТ 10692.

5.11.2 По согласованию между изготовителем и заказчиком могут быть установлены требования к маркировке и упаковке труб, не предусмотренные ГОСТ 10692.

6 Требования безопасности и охраны окружающей среды

Трубы бесшовные горячедеформированные из коррозионностойкой высоколегированной стали пожаробезопасны, взрывобезопасны, электробезопасны, нетоксичны, не представляют радиационной опасности и не оказывают вреда окружающей природной среде и здоровью человека при испытании, хранении, транспортировании, эксплуатации и утилизации.

7 Правила приемки

7.1 Трубы принимают партиями.

Партия должна состоять из труб одной марки стали, одного размера, одного вида и режима термической обработки (для термически обработанных труб).

По требованию заказчика партия должна состоять из труб одной плавки.

7.2 Количество труб в партии должно быть не более 200 шт.

7.3 Для проверки соответствия труб требованиям настоящего стандарта изготовитель проводит приемо-сдаточный контроль.

Виды контроля, нормы отбора труб и образцов от партии или плавки должны соответствовать таблице 5.

По требованию заказчика выборочный контроль проводят с удвоенной нормой отбора труб от партии.

Таблица 5 - Виды контроля и нормы отбора

Статус контроля | Вид контроля | Норма отбора труб от партии | Норма отбора образцов от каждой отобранной трубы |

Обязательный | Контроль химического состава | 2 пробы | |

Испытание на растяжение при комнатной температуре с нормированием временного сопротивления и относительного удлинения | 2 | 1 | |

Контроль макроструктуры | 2 | 1 | |

Контроль наружного диаметра, толщины стенки, длины | 100% | ||

Контроль прямолинейности | 100% | ||

Контроль качества поверхности | 100% | ||

Контроль отделки концов | |||

Дополнитель- | Испытание на растяжение при комнатной температуре с нормированием предела текучести | 2 | 1 |

Испытание на растяжение при повышенной температуре | 2 | 1 | |

Контроль твердости | 2 | 1 | |

| Испытание на сплющивание | 2 | 1 |

Испытание на раздачу | 2 | 1 | |

Испытание на стойкость к межкристаллитной коррозии | 2 | 1 | |

Контроль величины зерна | 2 | 1 | |

Контроль содержания ферритной фазы | 2 | 1 | |

Контроль загрязнённости стали нитридами и карбонитридами | 2 | 3 | |

Контроль шероховатости поверхности | 2 | 1 | |

Гидростатические испытания | 100% | ||

Неразрушающий контроль | 100% | ||

| |||

7.4 Остальные правила приемки должны соответствовать ГОСТ 10692.

7.5 На принятую партию труб оформляют документ о приемочном контроле 3.1 или 3.2 в соответствии с ГОСТ 31458.

8 Методы контроля и испытаний

8.1 Пробы для механических и технологических испытаний отбирают в соответствии с требованиями ГОСТ 30432, для контроля макроструктуры - ГОСТ 10243, для химического анализа - ГОСТ 7565.

8.2 Химический состав стали определяют стандартными методами химического анализа.

Допускается применять другие методы анализа, обеспечивающие точность определения массовой доли элементов в химическом составе стали.

При возникновении разногласий в оценке химического состава применяют методы химического анализа.

8.3 Испытания на растяжение при комнатной температуре проводят по ГОСТ 10006. Испытание на растяжение при повышенных температурах проводят по ГОСТ 19040.

Скорость перемещения подвижного захвата испытательной машины должна быть не более 10 мм/мин. Допускается повышение скорости перемещения подвижного захвата испытательной машины до 40 мм/мин после достижения предела текучести.

8.4 Контроль твердости проводят по ГОСТ 9012.

Допускается проведение контроля твердости на образцах, предназначенных для испытания на растяжение.

8.5 Испытания на сплющивание проводят по ГОСТ 8695 до получения между сплющивающими поверхностями расстояния Н, мм, рассчитанного по формуле, указанной в таблице 6.

Таблица 6 - Расстояние между сплющивающими поверхностями

Марка стали | Расстояние между сплющивающими поверхностями Н, мм |

03Х17АН9, 03Х18Н11, 08Х14МФ |

|

03Х17Н14М3, 03X21Н32М3Б, 03X21Н32М3БУ, 09Х18Н9 |

|

03Х22Н5АМ3 |

|

02Х18Н11, 06Х16Н15М3Б, 06Х18Н10Т, 08Х15Н5Д2ТУ, 09Х18Н10Т, 10Х18Н10Т, 15Х18Н12С4ТЮ, 20X13, 20Х23Н18, 30X13, 40X13 | |

| |

При обнаружении на сплющенных образцах мельчайших трещин и надрывов, являющихся следствием раскрытия поверхностных несовершенств, обусловленных способом производства, допускается повторное испытание на сплющивание другого образца от той же трубы, с предварительным снятием поверхностных слоев на глубину не более 0,2 мм для труб наружным диаметром до 114 мм включ., и не более 1 мм - для труб наружным диаметром свыше 114 мм.

8.6 Испытания на раздачу проводят по ГОСТ 8694 на оправке с углом конусности 30° до величины раздачи, указанной в таблице 7.

Допускается применение оправок с углом конусности 6° или 12°.

Таблица 7 - Величина раздачи

Марка стали | Величина раздачи, % |

02Х18Н11, 03Х17АН9, 03Х17Н14М3, 03Х18Н11, 03X21Н32М3Б, 03X21Н32М3БУ, 08X14МФ, 08Х15Н5Д2ТУ, 09X18Н9 | 10,0 |

03Х22Н5АМ3, 06Х16Н15М3Б, 06Х18Н10Т, 09Х18Н10Т, 10Х18Н10Т, 15Х18Н12С4ТЮ, 20X13, 20Х23Н18, 30X13, 40X13 | |

| |

8.7 Испытания на стойкость к межкристаллитной коррозии проводят по ГОСТ 6032 методом и с условиями испытаний, указанными в таблице 8.

Таблица 8 - Методы и условия испытаний

Марка стали | Метод испытания | Условия испытаний | |||

Режим провоцирующего нагрева | Среда охлаждения | Продолжитель- | |||

Температу- | Продолжитель- | ||||

02X18Н11 | ДУ | 650±10 | 60±5 | Воздух | 48,0±0,25 |

03Х17Н14М3 | АМУ | 650±10 | 60±5 | Воздух | 8,0±0,25 |

ДУ | Без провоцирующего нагрева | Без охлаждения | 48,0±0,25 | ||

03X18Н11 | АМУ | 650±10 | 60±5 | Воздух | 8,0±0,25 |

ДУ | 650±10 | 60±5 | Воздух | 48,0±0,25 | |

03X21Н32М3Б, 03X21Н32М3БУ | АМУ | 650±10 | 60±5 | Воздух | 8,0±0,25 |

03X17АН9, 03Х22Н5АМ3, 10Х18Н10Т | АМУ | 650±10 | 60±5 | Воздух | 8,0±0,25 |

06Х16Н15М3Б | АМУ | 650±10 | 120±5 | Воздух | 8,0±0,25 |

06Х18Н10Т, 09Х18Н10Т | АМУ | 650±10 | 120±5 | Воздух | 24,0±0,25 |

08Х14МФ, 08Х15Н5Д2ТУ, 09Х18Н9, 15Х18Н12С4ТЮ, 20X13, 0Х23Н18*, 30X13, 40X13 | |||||

| |||||

__________________

* Верочтно, ошибка оригинала. Марку стали следует читать "20Х23Н18". - .

8.8 Контроль макроструктуры проводят по ГОСТ 10243 на протравленном кольцевом поперечном образце.

8.9 Контроль величины зерна проводят по ГОСТ 5639.

При возникновении разногласий в оценке величины зерна применяют метод сравнения с эталонными шкалами.

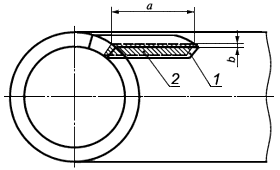

8.10 Контроль содержания ферритной фазы проводят металлографическим методом по ГОСТ 11878 с оценкой по максимальному баллу. Образец для изготовления шлифов отбирают согласно схеме, приведенной на рисунке 1. Длина образца а должна быть менее 10 мм, припуск на шлифование b - не менее 0,5 мм.

а - длина образца; b - припуск на шлифование; 1 - плоскость реза; 2 - плоскость шлифа

Рисунок 1 - Схема отбора образцов

8.11 Контроль загрязненности нитридами и карбонитридами проводят методом Ш, вариант Ш3, Ш4 или Ш6 по ГОСТ 1778.

При возникновении разногласий в оценке загрязненности нитридами и карбонитридами применяют вариант Ш6.

8.12 Контроль наружного диаметра труб проводят штангенциркулем по ГОСТ 166, микрометром по ГОСТ 6507 или калибром-скобой по ГОСТ 2216, ГОСТ 18360 и ГОСТ 18365.

Измерение наружного диаметра в местах местной зачистки дефектов и несовершенств не проводят.

Контроль толщины стенки труб проводят микрометром типа МТ по ГОСТ 6507, индикаторным стенкомером или толщиномером по ГОСТ 11358 с обоих концов трубы.

Контроль длины труб проводят рулеткой измерительной по ГОСТ 7502.

Отклонение труб от прямолинейности на любом участке длиной 1 м определяют с помощью поверочной линейки по ГОСТ 8026 и набора щупов.

Допускается для контроля геометрических параметров применять другие средства измерений, метрологические характеристики которых обеспечивают необходимую точность измерений.

8.13 Контроль качества поверхности труб проводят визуально без применения увеличительных приспособлений.

Глубину несовершенств и участков зачистки определяют по документации изготовителя.

8.14 Контроль шероховатости поверхности труб проводят профилографом-профилометром по ГОСТ 19300 или оптическим прибором по ГОСТ 9847.

8.15 Гидростатические испытания проводят по ГОСТ 3845 с выдержкой труб под давлением не менее 10 с.

8.16 Неразрушающий дефектоскопический контроль проводят ультразвуковым методом по ГОСТ Р ИСО 10893-10 с уровнем приемки U3.

По согласованию между изготовителем и заказчиком неразрушающий дефектоскопический контроль может быть проведен с другим уровнем приемки.

8.17 Контроль отделки концов труб проводят по документации изготовителя.

9 Транспортирование и хранение

Транспортирование и хранение осуществляют по ГОСТ 10692.

10 Гарантии изготовителя

Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при условии соблюдения норм и правил транспортирования, хранения труб и соответствия условий эксплуатации назначению труб.

Приложение А

(справочное)

Плотность стали

Таблица А.1

Марка стали | Плотность, г/см |

02X18Н11 | 8,12 |

03X17АН9 | 8,00 |

03Х17Н14М3 | 7,75 |

03Х18Н11 | 8,12 |

03X21Н32М3Б | 8,11 |

03X21Н32М3БУ | 8,11 |

03Х22Н5АМ3 | 8,03 |

06Х16Н15М3Б | 8,00 |

06Х18Н10Т | 7,90 |

08Х14МФ | 7,80 |

08Х15Н5Д2ТУ | 7,80 |

09X18Н9 | 7,90 |

09Х18Н10Т | 7,90 |

10Х18Н10Т | 7,90 |

15Х18Н12С4ТЮ | 7,51 |

20X13 | 7,67 |

20Х23Н18 | 7,70 |

30X13 | 7,67 |

40X13 | 7,65 |

Библиография

[1] ОСТ 14-82-82 | Отраслевая система управления качеством продукции черной металлургии. Ведомственный контроль качества продукции. Трубы стальные бесшовные катаные. Дефекты поверхности. Термины и определения |

УДК 621.774.3.08:006.354 | ОКС 23.040.10 | ОКП 13 0803 |

13 6000 | ||

Ключевые слова: бесшовные трубы, горячедеформированные трубы, коррозионностойкая высоколегированная сталь, размеры, длина, состояние поставки, исполнение поверхности, химический состав, механические свойства, испытания, контроль, маркировка | ||

Электронный текст документа

и сверен по:

, 2016