ГОСТ Р 59036-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Аддитивные технологии

ПРОИЗВОДСТВО НА ОСНОВЕ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЛАВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

Общие положения

Additive technologies. Production based on selective laser melt of metal powders. General provisions

ОКС 77.120

Дата введения 2021-03-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Русатом - Аддитивные Технологии" (ООО "РусАТ)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 182 "Аддитивные технологии"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 ноября 2020 г. N 1118-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт устанавливает общие положения организации аддитивного производства (АП) с использованием технологии селективного лазерного сплавления/спекания (СЛС) металлопорошковых композиций (МПК), определяет основные процессы и операции, характерные для АП с использованием технологии СЛС, и общие требования к ним.

Настоящий стандарт предназначен для технологов, конструкторов и иных специалистов, связанных с проектированием производства и изготовлением изделий методами аддитивных технологий (АТ).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 12.0.230 Система стандартов безопасности труда. Системы управления охраной труда. Общие требования

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.2.003 Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности

ГОСТ 12.3.002 Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 23120 Лестницы маршевые, площадки и ограждения стальные. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 25866 Эксплуатация техники. Термины и определения

ГОСТ Р 51901.10/ISO/TS 16732:2005 Менеджмент риска. Процедуры управления пожарным риском на предприятии

ГОСТ Р 57556 Материалы для аддитивных технологических процессов. Методы контроля и испытаний

ГОСТ Р 57558/ISO/ASTM 52900:2015 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения

ГОСТ Р 57700.1 Численное моделирование для разработки и сдачи в эксплуатацию высокотехнологичных промышленных изделий. Сертификация программного обеспечения. Требования

ГОСТ Р 57700.2 Численное моделирование для разработки и сдачи в эксплуатацию высокотехнологичных промышленных изделий. Сертификация программного обеспечения. Общие положения

ГОСТ Р 57911 Изделия, полученные методом аддитивных технологических процессов. Термины и определения

ГОСТ Р 59035 Аддитивные технологии. Металлопорошковые композиции. Общие требования

ГОСТ Р 59037 Аддитивные технологии. Конструирование металлических изделий. Руководящие принципы

ГОСТ Р 59038 Аддитивные технологии. Подтверждение качества и свойств металлических изделий

ГОСТ Р ИСО 9000 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р ИСО 9001 Системы менеджмента качества. Требования

ГОСТ Р ИСО 9712 Контроль неразрушающий. Квалификация и сертификация персонала

ГОСТ Р ИСО 10018 Менеджмент качества. Руководящие указания по вовлечению работников и их компетентности

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 25866, ГОСТ Р ИСО 9000, ГОСТ Р 57558, ГОСТ Р 57911, а также следующие термины с соответствующими определениями:

3.1

металлопорошковая композиция; МПК: Объединенный в общую композицию металлический порошок, предназначенный для использования в АП. [ГОСТ Р 59035-2020, пункт 3.1] |

3.2 образец-свидетель: Образец, изготовленный в одном технологическом цикле с синтезируемым изделием, используемый для оценки свойств изделий, в том числе методами разрушающего контроля.

4 Общие положения

4.1 В АП с использованием технологии СЛС необходимо в максимальной степени использовать преимущества АТ с компенсацией ограничений, свойственных для АТ в соответствии с ГОСТ Р 59037.

В АП с использованием технологии СЛС необходимо учитывать показатели применяемых АТ, определяющих возможности 3D-печати при изготовлении изделий, и объем последующих технологических операций постобработки для получения требуемых свойств (показателей) изделий.

4.2 Основными процессами АП с использованием технологии СЛС являются:

- обращение с МПК;

- подготовка электронной геометрической модели;

- выбор оборудования и определение технологических параметров СЛС;

- 3D-печать изделий;

- постобработка;

- управление компетентностью персонала;

- обеспечение безопасности производства;

- контроль качества;

- документирование и управление данными.

5 Требования к обеспечению безопасности

5.1 Требования к обеспечению комплексной безопасности АП обязательны для исполнения и представлены в нормативных правовых документах и документах по стандартизации в следующих областях производственной деятельности:

- охрана труда, в том числе электробезопасность;

- промышленная безопасность;

- пожарная безопасность;

- экологическая безопасность.

5.2 Требования по охране труда в соответствии с ГОСТ 12.0.230. Требования по обеспечению безопасности труда взаимоувязаны с неблагоприятными (потенциально-опасными) производственными факторами:

а) факторами механического движения:

1) движущихся машин и механизмов,

2) подвижных частей оборудования,

3) падения, в том числе с высоты,

4) ручного перемещения изделий, заготовок и материалов (тяжестей);

б) температуры поверхностей оборудования, изделий, заготовок и материалов;

в) температуры воздуха производственных помещений;

г) запыленности и загазованности воздуха производственных помещений, включая оценку токсичности, фиброгенности, пирофорности;

д) вибрации;

е) акустики:

1) шума,

2) ультразвука;

ж) электрического тока, напряжения;

и) электромагнитного поля;

к) освещенности;

л) лазерного излучения;

м) ионизирующего (рентгеновского) излучения.

5.3 Общие требования безопасности производственного процесса и оборудования - по ГОСТ 12.3.002 и ГОСТ 12.2.003.

Опасными факторами для АП являются:

- оборудование, работающее под избыточным давлением более 0,07 МПа (в составе систем обеспечения защитной атмосферы, для обеспечения операций постобработки);

- стационарно установленные грузоподъемные механизмы (вспомогательное оборудование транспортирования).

5.4 Пожарная безопасность производства должна быть обеспечена системами предотвращения пожара и противопожарной защиты, в том числе организационно-техническими мероприятиями в соответствии с ГОСТ 12.1.004.

Разработку процедур управления пожарного риска осуществляют в соответствии с ГОСТ Р 51901.10.

Примечание - Ключевым фактором, определяющим значение пожарного риска АП, являются операции обращения с МПК. Оценку возможности воспламенения МПК осуществляют исходя из характеристик, количества (используемого объема), способов хранения МПК, транспортирования и иных операций обращения с МПК.

5.5 Требования по экологической безопасности - в соответствии с действующими нормативными правовыми документами в области охраны окружающей среды.

5.6 Требования безопасности должны быть распространены на все участки АП, в том числе участки вспомогательных процессов, инфраструктуры обеспечения: информационное телекоммуникационное оборудование, энергоснабжение, газоснабжение, управление климатом производственных помещений, вентиляция, пожарная сигнализация, система пожаротушения, охранная сигнализация и контроль доступа.

6 Обращение с металлопорошковой композицией

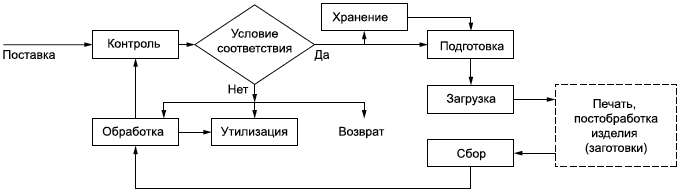

6.1 Процесс обращения с МПК в АП цикличен и включает в себя следующие операции (рисунок 1):

- контроль;

- хранение;

- подготовку;

- загрузку;

- сбор;

- обработку;

- утилизацию.

|

Рисунок 1 - Последовательность операций обращения с металлопорошковой композицией

6.2 Операции обращения с МПК следует проводить с учетом обеспечения защитной атмосферы, если условия изготовителей (поставщиков) МПК не допускают иного, а также при условии исключения попадания МПК в окружающую среду и в воздух рабочей зоны. Оборудование, непосредственно контактирующее с пожароопасными МПК вне зон обеспечения защитной атмосферы, должно иметь взрывозащищенное исполнение. При операциях обращения с МПК должен быть исключен непосредственный (кожный) контакт работников с МПК. Все участки АП, на которых возможно появление частиц МПК, должны быть оборудованы приточно-вытяжной вентиляцией с системой фильтров для улавливания частиц МПК и системами контроля загрязнения воздуха. Одежда работающих с МПК должна быть изготовлена из антистатического материала, не должна иметь конструктивных элементов, способствующих накоплению пыли, в том числе карманов, и должна подвергаться ежедневному обеспыливанию.

6.3 МПК следует поставлять совместно с документами, подтверждающими соответствие качества установленным требованиям, - паспортом МПК и (или) сертификатом качества с обязательным указанием реквизитов партии поставки (производства) в соответствии с требованиями ГОСТ Р 59035. Поставка и использование импортных материалов разрешается только в случае наличия указанной технической документации на русском языке. Все действия по обращению с МПК проводят с учетом прослеживаемости по партиям поставки (производства) и свойств (показателей) МПК в конкретных партиях.

6.4 При контроле МПК определяют соответствие качества требованиям, установленным для каждой операции по п.6.1. Процедуры контроля, объем проб, перечень определяемых свойств (показателей), перечень используемых правил и методов исследований, перечень применяемого оборудования, требования к свойствам (показателям) определяют исходя из требований к конкретной МПК, АТ изготовления и производимому изделию с учетом требований ГОСТ Р 57556, ГОСТ Р 59035, ГОСТ 24297.

6.5 Хранение МПК осуществляют в соответствии с условиями изготовителей (поставщиков) при обеспечении надлежащего состояния (целостности) упаковки.

6.6 Подготовка МПК, осуществляемая перед загрузкой МПК в 3D-принтер, заключается в приведении свойств порошка к установленным требованиям и, как правило, включает добавление использованного порошка. При подготовке МПК контролируют максимально допустимое содержание использованного порошка, при этом вся МПК, имеющая в своем составе любую часть использованного порошка, при последующих операциях считается состоящей из использованного порошка.

При подготовке МПК могут быть проведены операции по контролю подготовленной МПК. Для проведения операций используют специализированные станции смешивания (миксеры, смесители). Передачу использованного порошка со склада для подготовки МПК осуществляют в упаковке, обеспечивающей защитные свойства.

6.7 Загрузку МПК выполняют в соответствии с указаниями технической документации 3D-принтера исходя из массы загружаемой партии МПК. Для каждой загрузочной партии МПК фиксируют соотношение использованного и первичного порошка и соответствующие реквизиты партии.

При загрузке МПК массой более 15 кг необходимо применение средств механизации, при проведении операций загрузки на высоте над уровнем пола необходимо обустройство обслуживающих площадок по ГОСТ 23120.

6.8 Операции сбора МПК осуществляют:

а) в 3D-принтере:

1) при удалении излишков при формировании слоя,

2) при извлечении изделия и заготовок из порошкового массива;

б) при постобработке изделий и заготовок:

1) в специализированном оборудовании очистки,

2) при удалении МПК из замкнутых труднодоступных полостей.

6.8.1 Конструкция оборудования АП, работающего с использованием МПК под избыточным давлением, должна исключать возможность доступа внутрь оборудования без предварительного стравливания избыточного давления. Стравливание избыточного давления следует проводить через систему фильтрации, предотвращающую поступление частиц МПК в окружающую среду.

6.8.2 Операции сбора МПК должны предусматривать специализированные средства очистки изделий и заготовок от частиц МПК, систему удаления среды с частицами МПК и ее последующей фильтрации с целью предотвращения поступления частиц МПК от изделий и внутреннего пространства оборудования в окружающую среду.

Требования к обеспечению защитной атмосферы и герметичности емкостей хранения при операциях сбора МПК определяют в соответствии с требованиями изготовителя (поставщика) к хранению МПК.

6.9 Операции обработки подразумевают приведение свойств использованного порошка к установленным требованиям. С этой целью могут быть применены операции разделения, фильтрации, просеивания, сушки (прокаливание, отжиг) и др. В качестве оборудования могут быть выбраны вибросита, ультразвуковые сита, термошкафы, вакуумные шкафы, печи и другое соответствующее оборудование.

6.10 Операции утилизации включают сбор, накопление и исключение из операций МПК, непригодного для нужд АП, отправки данного МПК на переработку и/или применение для других нужд. К операциям утилизации также относят возврат МПК с несоответствующими свойствами (показателями), выявленными при входном контроле. Сбор и накопление непригодного МПК осуществляются в герметичную тару.

6.11 При обращении с МПК также проводят вспомогательные операции:

- транспортирование;

- обеспечение защитной среды в емкостях хранения (упаковках);

- упаковывание.

7 Подготовка электронной геометрической модели

7.1 В рамках подготовки электронной геометрической модели в общем случае выполняют следующие операции:

- проверку целостности исходной электронной геометрической модели;

- виртуальное размещение электронной геометрической модели на платформе построения и, при необходимости, генерацию системы поддержек (опор);

- разбиение электронной геометрической модели и поддержек (опор) на слои с заданием технологических параметров.

7.2 Операции подготовки электронной геометрической модели осуществляют автоматизированно, при помощи специализированного программного обеспечения, поставляемого комплектно с 3D-принтером, либо определяемого изготовителем (поставщиком) принтера. Требования к программному обеспечению, его валидации и верификации определяют с учетом требований ГОСТ Р 57700.1, ГОСТ Р 57700.2. Требования к оборудованию, персональным компьютерам, рабочим станциям, организации передачи данных устанавливают исходя из требований программного обеспечения, учитывая характер решаемых задач.

7.3 При проведении операций подготовки электронной геометрической модели к 3D-печати также следует учитывать:

- возможность одновременной печати серии изделий с учетом их конструктивных особенностей и технологических параметров;

- изготовление образцов-свидетелей для проведения необходимых исследований, в том числе разрушающих испытаний;

- необходимость печати образцов сплавленного металла для проведения исследований его свойств (показателей).

7.4 После завершения операций подготовки должны быть предусмотрены мероприятия, предотвращающие возможность произвольных, не согласованных надлежащим образом, изменений окончательной электронной геометрической модели.

8 Выбор технологических параметров

8.1 Выбор технологических параметров СЛС осуществляют экспериментально, с учетом свойств (показателей) применяемой МПК и изготовляемого изделия.

8.2 При выборе технологических параметров СЛС фиксируют и могут варьировать следующие технологические параметры:

а) свойства (показатели) лазерно-оптической системы:

1) мощность лазера,

2) режим работы лазера (непрерывный, дискретный с заданными параметрами),

3) характеристики пятна лазерного пучка (размер, профиль, симметрия),

4) скорость перемещения лазерного пучка,

5) алгоритм штриховки (перемещения лазерного пучка в плоскости построения),

6) алгоритмы и технологические параметры одновременной работы нескольких лазеров;

б) толщину слоя МПК;

в) температуру платформы построения;

г) химический состав защитной атмосферы.

8.3 В процессе выбора технологических параметров СЛС учитывают следующие свойства (показатели) МПК:

- гранулометрический состав;

- химический состав;

- характеристики плотности;

- морфологические характеристики (форма частиц);

- характеристики текучести (сыпучести);

- чистоту (загрязнение).

8.4 Рекомендации по выбору технологических параметров процесса СЛС приведены в приложении А.

8.5 После завершения выбора технологических параметров процесса СЛС, верификации повторяемости результатов 3D-печати, соответствующего документирования результатов, а также контроля соответствия фактических технологических параметров параметрам, определенным при их выборе с учетом допустимых отклонений, должна быть предотвращена возможность изменения установленных технологических параметров.

9 3D-печать изделий

9.1 Операции 3D-печати изделий проводят в соответствии с технической документацией 3D-принтеров (руководством по эксплуатации, руководством оператора и т.д.).

9.2 Для предотвращения сбоев при 3D-печати, вызванных сбоями электропитания, следует оснащать АП резервными источниками электроснабжения. В случае отсутствия резервных источников электроснабжения в технической документации на изготовление изделий должны быть предусмотрены указания по действиям персонала при отключении электропитания в процессе 3D-печати, определены условия возможности продолжения процесса, условия отбраковки изделий, требования к их документированию.

9.3 Технологические параметры 3D-печати изделия следует регистрировать. Перечень параметров и периодичность регистрации должны быть определены в технической документации. Отклонение технологических параметров от установленных значений следует фиксировать, допустимость подобных отклонений должна быть надлежащим образом оценена.

Примечание - Регистрация технологических параметров может быть осуществлена автоматически при помощи генерации файла, содержащего все показатели датчиков данной установки, считанные с установленным интервалом.

10 Постобработка

10.1 Перечень и объем операций постобработки следует определять на основе возможностей 3D-принтера для реализации технологии СЛС, характера конкретного производства и выпускаемой продукции, а также установленных свойств (показателей) изделий. Примерами операций постобработки являются:

- термическая обработка;

- отделение заготовок от платформы построения;

- удаление системы поддержек (опор);

- удаление остатков МПК;

- вакуумное напыление;

- обработка плазмой;

- дополнительная механическая обработка.

10.2 Термическую обработку изделий и заготовок проводят с целью минимизации остаточных напряжений, стабилизации геометрии, предотвращения возможного коробления, получения требуемых свойств материалов. Виды и режимы термической обработки определяют исходя из свойств (показателей) используемых материалов. В качестве оборудования используют печи различных конструкций; максимальную температуру нагрева (рабочий диапазон) печей определяют исходя из применяемых материалов.

10.3 Отделение изделий (заготовок) от платформы построения производят посредством резки. Для отделения могут быть использованы электроэрозионные станки, ленточные пилы, ручной электроинструмент, ручной слесарный инструмент.

10.4 Удаление остатков МПК с поверхности изделий и заготовок осуществляют посредством обдува воздухом в специальном боксе, в ультразвуковой ванне с последующей сушкой, а также вытрясных машин, обеспечивающих вращение в двух плоскостях и иными способами.

10.5 В качестве операций дополнительной механической обработки применяют все методы обработки металла: операции механической обработки резанием (сверление, фрезерование, нарезка резьбы и т.д.), а также операции обработки поверхности (механическая шлифовка и полировка, дробеструйная и пескоструйная обработка, электрофизическая обработка, галтовка и т.д.). Целью такой обработки в первую очередь является получение необходимой геометрии изделия (заготовки), не обеспечиваемой АТ СЛС: шероховатости поверхности, квалитета точности, мелких конструктивных элементов изделия.

10.6 Базовый перечень оборудования по операциям технологической обработки представлен в приложении Б.

11 Управление компетентностью персонала

11.1 Управление компетентностью персонала определяется руководящими документами системы менеджмента, формирование соответствующих процедур целесообразно осуществлять с учетом требований ГОСТ Р ИСО 10018.

11.2 Техническую компетентность персонала определяют по следующим направлениям:

- инжиниринг;

- 3D-печать, в том числе обращение с МПК;

- операции постобработки;

- контроль, исследования (измерения и испытания).

11.2.1 Квалификация персонала в части инжиниринга подразумевает наличие навыков, соответствующих направлению деятельности конкретного сотрудника, а именно:

а) конструирование, в том числе знание особенностей СЛС, иных процессов металлообработки и термической обработки;

б) моделирование процессов механики твердого тела, гидро- и аэродинамики;

в) проведение прочностных расчетов;

г) применение АТ:

1) оптимизация изделий,

2) подготовка электронной геометрической модели.

11.2.1.1 Навыки применения АТ подразумевают наличие опыта работы с конкретным оборудованием АТ, специализированными программными продуктами, прохождение обучений и стажировок у производителей и разработчиков соответствующих продуктов, а также в организациях, использующих (внедривших) АТ.

11.2.1.2 Другие навыки инжиниринга подразумевают наличие высшего технического или среднего профессионального образования соответствующей специальности (направления) и установленным опытом работ.

11.2.2 Квалификация персонала по 3D-печати и обращению с МПК подразумевает наличие опыта работы с конкретным оборудованием, его программным обеспечением, прохождение обучения и стажировок у производителей и разработчиков соответствующих продуктов, в организациях, использующих (внедривших) АТ.

11.2.3 При изготовлении ответственных изделий целесообразно установление процедуры оценки компетентности операторов 3D-принтеров. Должны быть установлены и проконтролированы теоретические и практические знания операторов.

11.2.3.1 При проверке теоретических знаний специалистов должна быть проведена оценка следующих знаний:

- устройства оборудования, его органов управления, защит, блокировок;

- состава и периодичности работ по техническому обслуживанию 3D-принтеров;

- перечня контрольных проверок и настроек (юстировки) перед началом 3D-печати;

- технологических параметров 3D-печати, диапазонов их значений, их влияния на свойства получаемого изделия;

- внешних факторов, влияние которых может привести к изменениям (сбоям) 3D-печати, изменению свойств изделия;

- контрольных показателей 3D-печати, критериев приемки и браковки изделий;

- дальнейшей обработки (постобработки) изделия;

- техники безопасности при эксплуатации оборудования.

11.2.3.2 При проверке практических знаний должно быть выполнено тестовое задание по 3D-печати, в ходе которого оценивают следующие действия:

- подготовку (очистку, настройку и проверку) 3D-принтеров;

- загрузку управляющего машинного кода;

- загрузку МПК;

- 3D-печать изделия (образца);

- извлечение изделия из массива порошка;

- оценку качества 3D-печати;

- операции завершения работ на 3D-принтере;

- оформление технической документации.

11.2.3.3 Оценку компетентности операторов при изготовлении ответственных изделий проводят для конкретного оборудования и используемых материалов. Допускается проводить оценку компетентности операторов по группам материалов, перечисленных в А.1.1 приложения А; если материал не относится к указанным группам, то для него проводят отдельную оценку компетентности.

11.2.3.4 Оценку компетентности операторов следует проводить с установленной периодичностью. Внеплановую оценку компетентности проводят в следующих случаях:

- при неоднократном получение брака;

- после перерыва в работе более 6 мес.

11.2.4 Квалификация персонала в части постобработки определена соответствующим применяемым оборудованием, требованиями к качеству (сложности) постобработки.

11.2.5 Квалификацию работников, проводящих работы по контролю, исследованиям и испытаниям следует определять в соответствии с ГОСТ ISO/IEC 17025-2019 (подраздел 6.2); компетентность специалистов, осуществляющих операции неразрушающего контроля изделий для опасных производственных объектов, должна соответствовать требованиям ГОСТ Р 54795, их аттестация - правилам [1].

11.3 Компетентность персонала в части безопасности АП обусловлена требованиями действующих нормативных и правовых документов, а также подтверждается путем проведения внутреннего и внешнего обучения, аттестации, инструктажей, проверок знаний по возможным опасным и вредным производственным факторам и потенциальным опасностям, связанным с применением всего комплекса оборудования и возникающим при осуществлении производственных процессов, в соответствии с разделом 5.

11.4 Персонал, участвующий в производственных процессах АП, должен знать:

- назначение и содержание выполняемой(ых) операции(ий) и ее (их) связь с другими операциями АП;

- устройство и назначение обслуживаемого оборудования, ограждений и предохранительных приспособлений, обеспечивающих безопасность его эксплуатации;

- возможные опасные и вредные производственные факторы, характерные для выполняемой работы;

- способы и приемы безопасного выполнения операций;

- правила пожарной безопасности;

- правила электробезопасности (иметь квалификационную группу электробезопасности по [2]);

- способы оказания первой помощи пострадавшим при несчастных случаях.

12 Контроль качества

Требования к контролю качества изделий АП определяют в соответствии с ГОСТ Р 59038.

13 Документирование и управление данными

13.1 Требования к документированию и управлению данными, организации системы записей АП определяют в соответствии с документированной системой менеджмента эксплуатирующей организации АП согласно требованиям ГОСТ Р ИСО 9001.

13.2 Техническая документация АП изделий должна быть оформлена в соответствии с требованиями межгосударственных и национальных стандартов Единой системы технологической документации, Единой системы конструкторской документации, Единой системы программной документации.

13.3 При документировании и управлении данными должны быть указаны:

- необходимость обязательной оценки конструкции изделия для оптимизации процессов его изготовления, при этом особенностью оценки является учет возможностей 3D-принтеров и применяемых АТ СЛС;

- целесообразность оптимизации конструкции изделий с учетом возможностей технологии СЛС и типа применяемого 3D-принтера, организации предоставления соответствующих инжиниринговых услуг со стороны АП;

- возможность задания геометрии изделий посредством 3D-сканирования (обратного инжиниринга) и оцифровки комплекта конструкторской документации.

13.4 При организации процессов документирования и управления данными АП для обеспечения верификационной базы и прослеживаемости изделий необходима организация информационной системы - центра данных АП. Центр данных АП должен обеспечить:

- возможность проведения оптимизации моделирования конструкции изделий;

- подготовку цифровой модели изделия (контрольных образцов) для 3D-печати;

- моделирование и выбор технологий изготовления изделий, выбор оптимальных технологических режимов, прогнозирование свойств (показателей) изделий в зависимости от показателей технологических режимов, управление свойствами (показателями) изделий;

- обеспечение системы хранения и управления данными АП: партий и свойств МПК, параметров показателей используемых технологий изготовления, фактических показателей технологических параметров применяемых технологий (3D-печати, постобработки), фактических свойств сплавленных материалов и изделий по результатам испытаний;

- целостность данных, защиту от несанкционированных изменений, дополнительные меры предосторожности для предотвращения изменений электронной геометрической модели, установленных технологических параметров, данных верификационной базы, обязательную идентификацию пользователей (операторов), вносящих изменения в зарегистрированные данные.

Приложение А

(справочное)

Рекомендации по выбору технологических параметров процесса селективного лазерного сплавления

А.1 Разработку технологических параметров СЛС рекомендуется проводить в два этапа.

А.1.1 На 1-м этапе выбирают базовые технологические параметры для отработки. При выборе рассматривают технологические параметры для следующих групп аналогичных материалов:

- ферритные нелегированные, низколегированные, высоколегированные стали;

- аустенитные и мартенситные стали;

- титан, ниобий, цирконий и их сплавы;

- алюминий, магний и их сплавы;

- никель, кобальт и их сплавы;

- молибден, вольфрам и их сплавы;

- медь, бронза и другие медные сплавы.

Далее, при варьировании базовых технологических параметров, производится изготовление серии малых образцов свободной формы, определяемой технологами, объемом не менее 1 см. При этом каждому образцу соответствует определенный набор технологических параметров, не изменяемых (не варьируемых) при печати этого образца. Основным назначением данных образцов является определение технологических параметров, обеспечивающих конечную плотность и химический состав сплавленного материала.

А.1.2 На 2-м этапе для технологических параметров, обеспечивающих конечную плотность сплавленного материала при соответствии химического состава установленным требованиям, изготавливают и исследуют образцы и пробы для оценки геометрических возможностей СЛС и свойств сплавленного материала.

Для сокращения издержек, при рассмотрении нескольких вариантов технологических параметров, изготовление образцов может быть осуществлено поэтапно, от меньшего количества к большему, от простых (с низкой стоимостью последующих исследований) к сложным (дорогостоящим).

А.2 Разработку СЛС, определение оптимальных технологических параметров следует вести с учетом нижеприведенных положений.

А.2.1 Показатели работы лазерно-оптической системы и соответствующую толщину слоя сплавляемой МПК определяют исходя из условия необходимой теплоемкости процесса сплавления/спекания.

А.2.2 Мощность оптического источника (лазерного излучения), скорость его перемещения и толщина слоя МПК являются ключевыми технологическими параметрами процесса СЛС, определяющими показатели плотности (пористости) и свойства (показатели) микроструктуры.

А.2.3 Технологические параметры лазерно-оптической системы могут меняться при формировании слоя изделия, например: при сплавлении контура и при сплавлении массива изделия, а также при сплавлении тонких и массивных частей.

А.2.4 Существенная пористость (технологическая пористость), как правило, обуславливается недостаточной мощностью сплавления (недостатком энергии для полного сплавления), характерным признаком такого несоответствия процесса является наличие в образцах, в порах или рядом с порами, несплавленных частиц МПК.

А.2.5 Использование большей мощности лазера может привести к выбросу с поверхности (ванны) сплавления брызг расплавленного металла. Данное несоответствие может быть устранено изменением формы пятна (шейпинг) лазерного пучка, скоростью перемещения, шагом сканирования, стратегией выращивания, а также дискретностью режима работы лазера (в этом случае по сравнению с непрерывным режимом работы нагрев осуществляется более плавно, снижается отражательная способность поверхности слоя МПК).

А.2.6 Геометрическая точность печати, минимальный размер геометрических элементов определены преимущественно размерами пятна лазерного пучка (размер, профиль, симметрия), размерами частиц МПК, линеаризацией и калибровкой сканирующей системы.

А.2.7 Минимальные размеры элементов и меньшая толщина слоя проплавления достигаются за счет управления подводом тепла посредством лазерного пучка за счет изменений скорости перемещения луча и мощности излучения.

А.2.8 Шероховатость поверхности по контуру изделия (боковым поверхностям), обуславливаемая послойным изготовлением изделия, может быть снижена посредством уменьшения толщины слоя.

А.2.9 Следует соотносить размер частиц и высоту формируемого слоя МПК; частицы МПК с диаметром более толщины формируемого слоя могут являться причинами возникновения дефектов.

А.2.10 Формирование системы поддержек (опор) должно осуществляться исходя из необходимости выполнения требований к генерируемой детали и с учетом минимизации времени постобработки для их последующего удаления.

А.2.11 Коробление изделия и уровень остаточных напряжений в изделии могут быть снижены за счет подогрева платформы построения и (или) использования для нагрева лазерного пучка.

А.3 Отработку (улучшение) СЛС в части обеспечения геометрических параметров детали и свойств сплавленного материала следует вести, руководствуясь принципом экономической целесообразности и оценивая суммарные затраты на повышение точности АП относительно стоимости операций постобработки изделий.

Использование МПК с более мелкими частицами и меньшей толщины слоя приводит к существенному увеличению срока и стоимости изготовления изделия. При этом может сохраниться необходимость пост-обработки изделия. Проведение операций постобработки может быть экономически более выгодно, чем повышение точности АП.

Приложение Б

(справочное)

Перечень оборудования по операциям технологического процесса селективного лазерного сплавления

Таблица Б.1 - Базовый перечень оборудования

Процесс | Операции | Возможное оборудование (наименования) |

1 Обращение с МПК | Отбор проб | Пробоотборники |

Контроль гранулометрического состава | Системы контроля гранулометрического состава, анализаторы размера частиц, микроскопы (оптические и электронные), просеивающие машины и устройства (рассевы, грохота, сита, разделители) | |

Контроль химического состава | Рентгенофлуоресцентные cпектрометры, спектрометры ICP-OES, искровые оптико-эмиссионные анализаторы | |

Контроль характеристик плотности | Универсальные анализаторы порошков, воронки с мерными емкостями, волюмометры, газовые (гелиевые) пикнометры, весы с комплектом мер для измерения плотности, реометры, тестеры насыпной плотности | |

Контроль формы частиц (морфологии) | Микроскопы (оптические и электронные) | |

Контроль характеристик текучести | Универсальные анализаторы порошков, воронки с мерными емкостями, волюмометры, тестеры текучести | |

Контроль чистоты (загрязнение) | Микроскопы (оптические и электронные) | |

Рентгенофлуоресцентные cпектрометры, искровые оптико-эмиссионные анализаторы | ||

Контроль влажности | Весы, печи для сушки, реактивы | |

Автоматические титраторы | ||

Хранение | Системы местной вентиляции с фильтрацией | |

Хранение | Емкости для хранения и транспортирования | |

Подготовка, обработка | Машины пересыпки, миксеры, смесители | |

Аэродинамические классификаторы, просеивающие машины (рассевы, грохота, сита, разделители), установки просеивания порошка | ||

Установка чистки сит | ||

Сушильные шкафы, печи | ||

Емкости для хранения и транспортирования | ||

Загрузка, транспортирование, утилизация | Средства механизации, грузоподъемные механизмы | |

Емкости для хранения и транспортирования | ||

Сбор (использованного МПК) | Установки 3D-печати (3D-принтеры), специальное оборудование комплектной поставки | |

Промышленные взрывозащищенные пылесосы | ||

Герметичные системы обдува и фильтрации | ||

Генерация защитной атмосферы (в том числе для 3D-печати) | Установка, генератор, станция получения защитных газов (азота, аргона, гелия) | |

Баллоны, сосуды под давлением для газов | ||

Баллоны, сосуды под давлением для сжиженных газов | ||

Компрессор, компрессорная станция | ||

Буферная емкость-накопитель, сосуд под давлением | ||

Модули фильтрации, фильтры | ||

Трубопроводы, шланги, рукава транспортирования | ||

Запорно-регулирующая арматура | ||

Контрольно-измерительные приборы и средства автоматизации | ||

Упаковка (МПК) | Оборудование для упаковки в защитной атмосфере, упаковка | |

2 Подготовка электронной геометрической модели | - | Рабочая станция, специализированное программное обеспечение |

3 Выбор технологических параметров | Подбор по базе данных | База данных АТ СЛС комплектной поставки установок 3D-печати (3D-принтера) |

Экспериментальный выбор технологии | Оборудование процессов 3D-печати, постобработки и контроля качества по пунктам 4, 5 и 8 настоящей таблицы, контрольно-измерительное оборудование параметров лазерного излучения | |

4 3D-печать изделий | Очистка оборудования, очистка и извлечение изделия | 3D-принтер |

Промышленный взрывозащищенный пылесос | ||

Система продува и фильтрации | ||

Ручной инструмент | ||

Юстировка, настройка системы, контроль работоспособности | Комплект средств измерений и настроечного оборудования в соответствии с технической документацией 3D-принтеры, программный комплекс управления | |

Контроль ресурсов: | Системы подготовки теплоносителя | |

Системы охлаждения, чиллеры (стабилизаторы температуры рефрижераторного типа), градирни (система замкнутого контура водооборота) | ||

Система аварийного электропитания, источники бесперебойного питания, генераторы | ||

5 Постобработка | Термическая обработка | Муфельные печи, электропечи с защитной средой, вакуумные печи |

Отделение платформы построения | Установка электроэррозионной резки (электроэррозионный станок), ленточный отрезной станок, ручной инструмент | |

Шлифовка платформы построения | Ленточный гриндер, фрезеровальный станок, плоскошлифовальный станок | |

Удаление системы поддержек изделия | Монтажные столы, верстаки | |

Ручной инструмент | ||

Промышленная бормашина | ||

Угловая шлифовальная машина | ||

Удаление остатков МПК | Ультразвуковые ванны | |

Вытрясные машины | ||

Система продува и фильтрации | ||

Горячее изостатическое прессование | Система горячего изостатического прессования комплексной поставки в составе: аппаратно-программного комплекса управления, сосуда высокого давления, системы охлаждения, вакуумного насоса и высокотемпературной печи | |

Дополнительная обработка традиционными технологиями металлообработки | Пескоструйная, дробеструйная установка, системы местной вентиляции с фильтрацией | |

Галтовочные машины (роторные, виброударные) | ||

Резьбонарезной инструмент (оборудование) | ||

Сверлильный станок | ||

Нанесение покрытий | Лакокрасочное и специализированное оборудование | |

Маркировка продукции | 3D-принтер | |

Гравер, ручной инструмент, клейма | ||

Маркеры, лакокрасочные материалы, инструмент | ||

Хранение продукции | Стеллажи, металлические шкафы | |

6 Управление компетентностью персонала | - | Система видеонаблюдения |

Оборудование процессов 3D-печати, постобработки и контроля качества по пунктам 4, 5 и 8 настоящей таблицы | ||

7 Обеспечение безопасности | - | Контрольно-измерительные приборы и средства автоматизации: датчики и аппаратно-программные комплексы контроля запыленности, температуры, химического состава воздуха |

Предупреждающие знаки, разметка, ограждения | ||

Средства индивидуальной защиты | ||

8 Контроль качества | - | Ручной измерительный инструмент (штангенциркули, микрометры) |

3D-сканер | ||

Оборудование неразрушающего контроля, в том числе рентгенографии (томограф) | ||

Газовые (гелиевые) пикнометры | ||

Весы, набор средств измерений для определения объема | ||

Профилометр | ||

8 Контроль качества | - | Микроскопы (оптические и электронные) |

Рентгенофлуоресцентные cпектрометры, спектрометры ICP-OES, искровые оптико-эмиссионные анализаторы | ||

Универсальная испытательная машина (растяжение, сжатие, кручение) | ||

Испытательная машина для испытаний на удар (маятниковый копер) | ||

Средство измерения теплопроводности | ||

Установки для измерения твердости | ||

Установки для измерения микротвердости | ||

Оборудование (печь, средства нагружения и измерений) для определения ползучести | ||

Установки циклических испытаний | ||

Оборудование (печи, реагенты) для испытаний на жаростойкость и коррозионную стойкость | ||

Установки индентирования | ||

9 Документирование и управление данными | - | Рабочие станции (персональные компьютеры) |

Локальная вычислительная сеть | ||

Специализированное программное обеспечение |

Библиография

[1] | Правила аттестации персонала в области неразрушающего контроля (ПБ 03-440-02) (утверждены постановлением Госгортехнадзора России от 23 января 2002 г. N 3) |

[2] | Правила по охране труда при эксплуатации электроустановок (утверждены приказом Минтруда России от 24 июля 2013 г. N 328н) |

УДК 669.02.09:006.354 | ОКС 77.120 |

Ключевые слова: производство, технология, сплавление, спекание, порошок, металл, СЛС, селективное лазерное сплавление | |

Электронный текст документа

и сверен по:

, 2020