ГОСТ 16153-80

Группа В51

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГЕРМАНИЙ МОНОКРИСТАЛЛИЧЕСКИЙ

Технические условия

Monocrystalline germanium. Specifications

ОКП 17 7441

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством цветной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 14.03.80 N 1167

3. ВЗАМЕН ГОСТ 16153-70

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, подпункта, приложения |

ГОСТ 3-88 | Приложение 8 |

ГОСТ 61-75 | Приложение 8 |

ГОСТ 111-90 | Приложение 8 |

ГОСТ 177-88 | Приложение 8 |

ГОСТ 427-75 | Приложение 5 и 8 |

ГОСТ 577-68 | Приложение 6 |

ГОСТ 701-89 | Приложение 5 |

ГОСТ 2567-89 | Приложение 5 |

ГОСТ 2874-82 | Приложение 3, 5 и 8 |

ГОСТ 2991-85 | 4.4 |

ГОСТ 3282-74 | 4.6 |

ГОСТ 3560-73 | 4.6 |

ГОСТ 4160-74 | Приложение 5 и 8 |

ГОСТ 4461-77 | Приложение 5 |

ГОСТ 5959-80 | 4.4 |

ГОСТ 5962-67 | Приложение 8 |

ГОСТ 6507-90 | Приложение 6 |

ГОСТ 6816-79 | Приложение 5 |

ГОСТ 7376-89 | 4.4 |

ГОСТ 8032-84 | 1.4 |

ГОСТ 9078-84 | 4.6 |

ГОСТ 9206-80 | Приложение 3, 5 и 8 |

ГОСТ 9293-74 | Приложение 1, 6 |

ГОСТ 9412-93 | Приложение 5 |

ГОСТ 9696-82 | Приложение 2 и 6 |

ГОСТ 10197-70 | 3.4, Приложение 2 |

ГОСТ 10354-82 | 4.1 |

ГОСТ 10484-78 | Приложение 5 и 8 |

ГОСТ 11109-90 | Приложение 5 |

ГОСТ 11125-84 | Приложение 5, 8 |

ГОСТ 12026-76 | Приложение 5 и 8 |

ГОСТ 12027-93 | Приложение 2 |

ГОСТ 12162-77 | Приложение 1 |

ГОСТ 12923-82 | 4.4 |

ГОСТ 14192-96 | 4.5 |

ГОСТ 20477-86 | 4.2 |

ГОСТ 24392-80 | 3.4 |

ГОСТ 24597-81 | 4.6 |

ГОСТ 26327-84 | Приложение 3, 5 и 8 |

ГОСТ 29329-92 | Приложение 5 и 8 |

ТУ 25-05.2420-79 | Приложение 2 |

ТУ 6-09-3401-75 | Приложение 3 |

ТУ 6-02-570-75 | Приложение 3 |

ТУ 13-7308001-758-88 | Приложение 2 |

ТУ 6-09-3590-78 | Приложение 8 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, утвержденными в декабре 1984 г., мае 1988 г., июле 1990 г., феврале 1993 г. (ИУС 4-85, 8-88, 10-90, 9-93)

Настоящий стандарт распространяется на монокристаллический слиток германия, применяемый для производства полупроводниковых приборов и устанавливает требования к монокристаллическому германию, изготовляемому для нужд народного хозяйства.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Монокристаллический слиток германия изготовляют в соответствии с требованиями настоящего стандарта электронного типа электропроводности, легированные сурьмой, и дырочного типа электропроводности, легированные галлием, по технологической документации, утвержденной в установленном порядке.

1.2. Кристаллографическая ориентация монокристаллического слитка (III).

1.3. Предельное отклонение плоскости торцового среза монокристаллического слитка германия от плоскости ориентации (III) не должно быть более 2°.

(Измененная редакция, Изм. N 1).

1.4. Монокристаллический слиток германия по допускаемому относительному отклонению значений удельного электрического сопротивления торцов от номинального значения должен соответствовать подгруппам, указанным в табл.1.

Таблица 1

Подгруппа по допускаемому относительному отклонению значений удельного электрического сопротивления торцов от номинального значения | Допускаемое относительное отклонение значений удельного электрического сопротивления торцов от номинального значения, %, не более | Интервал номинальных значений удельного электрического сопротивления, |

| ±25 | 0,1-45 |

б | ±20 | |

г | ±15 |

Выбор номинального значения удельного электрического сопротивления монокристаллического слитка проводят в соответствии с ГОСТ 8032 по следующим рядам:

- для удельного электрического сопротивления от 0,1 до 1 Ом·см - 0,1; 0,12; 0,15; 0,2; 0,25; 0,31; 0,4; 0,5; 0,63; 0,8; 1 Ом·см;

- для удельного электрического сопротивления от 1 до 10 Ом·см - 1,1; 1,40; 1,8; 2,2; 2,8; 3,5; 4,5; 5,6; 7,1; 9 Ом·см;

- для удельного электрического сопротивления от 10 до 45 Ом·см - 11,2; 14; 18; 22,4; 28; 35,5; 45 Ом·см.

(Измененная редакция, Изм. N 1).

1.5. Плотность дислокаций и геометрические размеры монокристаллических слитков германия должны соответствовать требованиям табл.2.

Таблица 2

Подгруппа | Плотность дислокаций, см | Интервал значений диаметров монокристалллического слитка, мм | Длина монокристалллического слитка, мм, не менее |

1 | 5·10 | 30-40 | 60 |

2 | 2·10 | ||

3 | 8·10 |

По требованию потребителя монокристаллические слитки германия ГЭ 9 г1 изготовляют диаметром от 40 до 50 мм.

Монокристаллические слитки германия 1 подгруппы по плотности дислокаций и с плотностью дислокаций 1·10-2·10

см

подгруппы 2 по плотности дислокаций изготовляли до 01.01.91.

(Измененная редакция, Изм. N 1, 2).

1.6. Разница между наибольшим и наименьшим диаметрами каждого монокристаллического слитка не должна быть более 4 мм.

1.7. В монокристаллических слитках германия подгрупп 2 и 3 должна отсутствовать суммарная длина малоугловых границ длиной более среднего диаметра монокристаллических слитков.

1.8. Подвижность основных носителей заряда в монокристаллических слитках германия в зависимости от удельного электрического сопротивления и типа электропроводности должна соответствовать нормам, указанным в табл.3.

Таблица 3

Интервал значений удельного электрического сопротивления | Подвижность основных носителей заряда | |

электронов | дырок | |

От 0,1 до 0,23 включ. | 1800 | 1300 |

Св. 0,24 " 0,49 " | 2300 | 1400 |

" 0,50 " 0,89 " | 2600 | 1500 |

" 0,9 " 2,4 " | 3100 | 1600 |

" 2,5 " 5,9 " | 3300 | 1760 |

" 6,0 " 15,9 " | 3400 | 1760 |

" 16,0 " 45,0 " | 3600 | 1760 |

(Измененная редакция, Изм. N 2).

1.9. Монокристаллический слиток германия не должен иметь внешних дефектов: сколов размером более 3 мм, трещин и раковин, а также внутренних раковин и трещин, обнаруживаемых при резке монокристаллического слитка.

1.10. Монокристалличность германия, кристаллографическая ориентация продольной оси монокристаллического слитка, предельное отклонение плоскости среза монокристаллического слитка от плоскости ориентации (III), подвижность основных носителей заряда, плотность дислокаций для подгруппы 1 и отсутствие внутренних раковин и трещин обеспечиваются технологией изготовления.

(Измененная редакция, Изм. N 2).

1.11. Коды ОКП приведены в приложении 7.

(Введен дополнительно, Изм. N 1).

1.12. Монокристаллические слитки германия, легированные галлием, кристаллографической ориентацией (100) изготовляются с диаметром не менее 20 мм, номинальным значением удельного электрического сопротивления 0,4 и 0,45 Ом·см, с допускаемым относительным отклонением значений удельного электрического сопротивления ±10%, плотностью дислокаций не более 10 см, плотностью дефектов недислокационного происхождения не более 10 см

, длиной монокристаллического слитка 50-120 мм.

Норма плотности дефектов недислокационного происхождения и верхняя длина монокристаллического слитка до 01.01.92 браковочными не являются.

(Введен дополнительно, Изм. N 3).

Примеры условного обозначения

Монокристаллический слиток германия электронного типа электропроводности, с номинальным значением удельного электрического сопротивления 14, подгрупп б и 3:

ГЭ 14б3 ГОСТ 16153-80

То же, дырочного типа электропроводности, с номинальным значением удельного электрического сопротивления 45, подгрупп и 1:

ГД 451 ГОСТ 16153-80

2. ПРАВИЛА ПРИЕМКИ

2.1. Монокристаллический германий принимают партиями. Партия должна состоять из одного монокристаллического слитка. Приемосдаточным испытаниям подвергают монокристаллический слиток, определяя: тип электропроводности; значение удельного электрического сопротивления; плотность дислокаций; наличие и суммарную длину малоугловых границ для подгрупп 2,3; геометрические размеры и отсутствие внешних дефектов; для германия с кристаллографической ориентацией (100) - плотность дефектов недислокационного происхождения.

Определение плотности дефектов недислокационного происхождения проводят для набора статистических данных.

Периодическим испытаниям по гарантированным параметрам (по п.1.10) подвергается один монокристаллический слиток, не реже одного раза в квартал.

(Измененная редакция, Изм. N 2).

2.2. Каждый монокристаллический слиток германия сопровождается документом о качестве, который должен содержать:

- товарный знак или наименование и товарный знак предприятия-изготовителя;

- наименование продукции и ее марки;

- номер монокристаллического слитка;

- тип электропроводности;

- значение электрического удельного сопротивления и его отклонения от выбранного номинального значения;

- значение средней плотности дислокаций на верхнем и нижнем торцах монокристаллического слитка для подгруппы 2 и на нижнем торце монокристаллического слитка для подгруппы 3;

- длину и диаметр монокристаллического слитка в миллиметрах;

- массу нетто в граммах;

- дату изготовления;

- штамп технического контроля;

- обозначение настоящего стандарта;

- штамп органа государственной приемки (для предприятий, в которых введена госприемка).

(Измененная редакция, Изм. N 1, 2).

3. МЕТОДЫ КОНТРОЛЯ

3.1. Проверку германия на монокристалличность проводят визуально без применения увеличительных приборов и без дополнительной обработки монокристаллических слитков.

(Измененная редакция, Изм. N 1).

3.2. Тип электропроводности германия определяют на каждом из торцов монокристаллического слитка по методике, приведенной в приложении 1.

3.3. Кристаллографическую ориентацию монокристаллических слитков и отклонение плоскости торцевого среза от плоскости ориентации (III) определяют по методикам, приведенным в приложениях 2 и 3.

В случае разногласий в оценке качества определение проводят по рентгеновской методике (приложение 2).

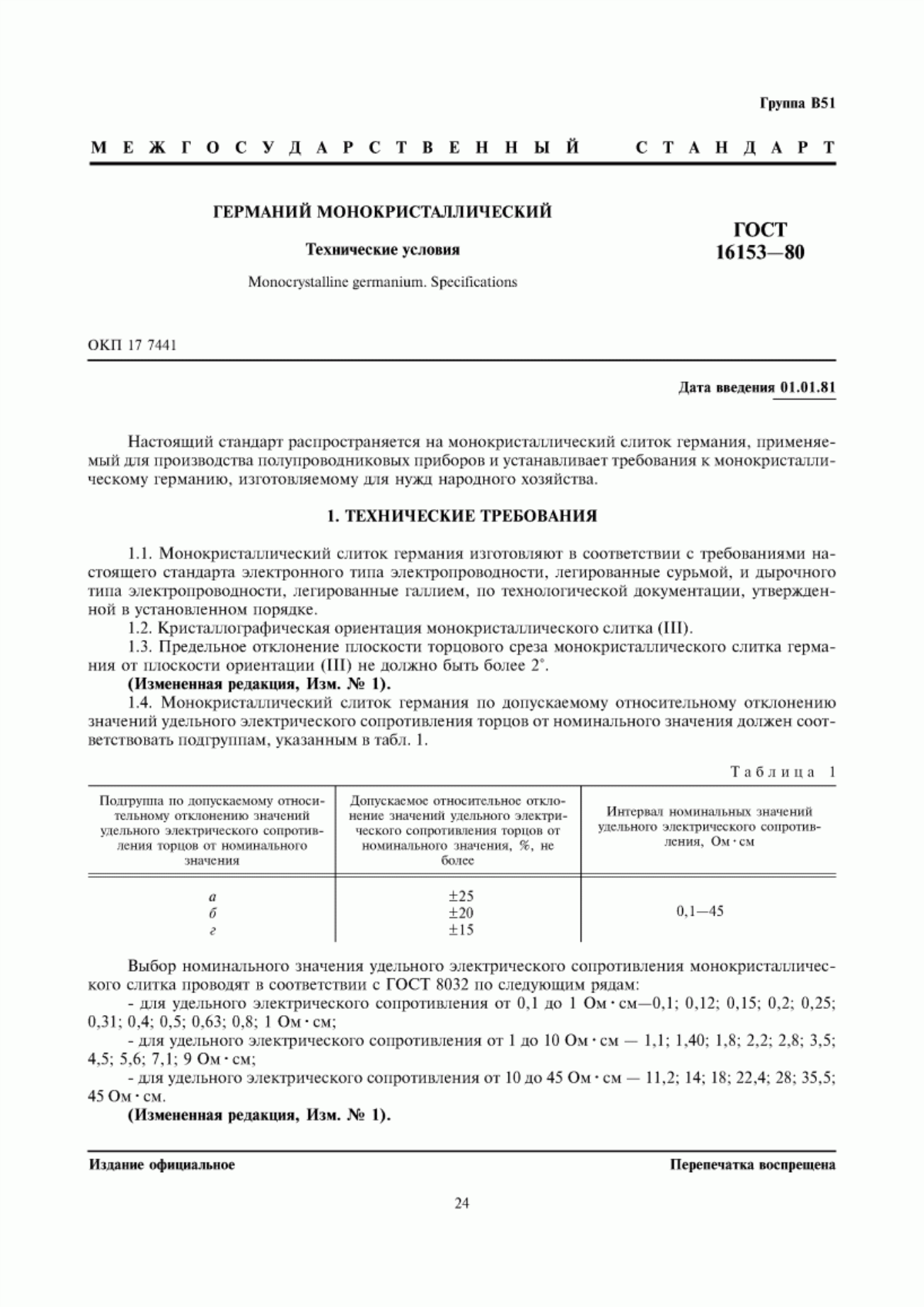

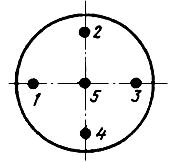

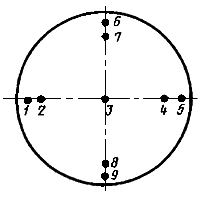

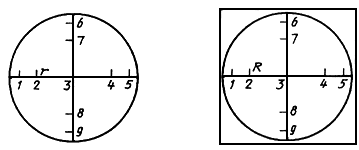

3.4. Удельное электрическое сопротивление монокристаллического слитка измеряют по ГОСТ 24392 на обоих торцах в точках, расположенных - одна в центральной и четыре в периферийной области торцов в соответствии с чертежом. Расположение зондов перпендикулярно радиусу слитка.

Относительное отклонение значений удельного электрического сопротивления торцов от номинального значения удельного электрического сопротивления рассчитывают по формуле

,

,

где - относительное отклонение значений удельного электрического сопротивления от номинального значения;

,

- максимальное и минимальное значения удельного электрического сопротивления из результатов измерений в пяти точках;

- номинальное значение удельного электрического сопротивления.

(Измененная редакция, Изм. N 2).

3.5. Плотность дислокаций на плоскости (III) и суммарную длину малоугловых границ определяют на нижнем торце монокристаллического слитка германия по методике, приведенной в приложении 5.

Для подгруппы 2 значение средней плотности дислокаций определяют на верхнем и нижнем торцах монокристаллического слитка.

(Измененная редакция, Изм. N 1, 4).

3.6. Диаметр измеряют на двух концах и в середине монокристаллического слитка с погрешностью не более 0,5 мм, а длину - с погрешностью не более 1 мм мерительным инструментом, обеспечивающим заданную точность измерения.

3.6.1. За диаметр некруглых в поперечном сечении монокристаллических слитков принимают среднеарифметическое измерений минимального и максимального габаритных размеров, проходящих через центр сечения монокристаллического слитка перпендикулярно оси его роста.

3.7. Массу монокристаллического слитка определяют взвешиванием на весах с погрешностью не более ±1 г.

3.8. Подвижность основных носителей заряда определяют на двух образцах, отрезанных от нижнего и верхнего торцов монокристаллического слитка, по методике, приведенной в приложении 6.

3.8а. Плотность дислокаций на плоскости (100) в слитках монокристаллического германия определяют по методике, приведенной в приложении 8.

(Введен дополнительно, Изм. N 4).

3.9. Проверку монокристаллических слитков на отсутствие внешних дефектов проводят без применения увеличительных приборов, не применяя дополнительной обработки монокристаллических слитков.

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Каждый монокристаллический слиток германия помещают в пакет из полиэтиленовой пленки марки С по ГОСТ 10354. В пакет с монокристаллическим слитком вкладывают документ о качестве.

4.2. Полиэтиленовый пакет заваривают или заклеивают лентой с липким слоем по ГОСТ 20477 или аналогичной и упаковывают в картонную или пластмассовую коробку с мягкой прокладкой. Место соединения крышки с коробкой заклеивают полиэтиленовой лентой с липким слоем по ГОСТ 20477 или аналогичной, либо крышку с коробкой перевязывают указанной лентой внахлестку.

(Измененная редакция, Изм. N 1).

4.3. На коробку наклеивают этикетку с указанием:

- товарного знака или наименования и товарного знака предприятия-изготовителя;

- наименования продукции;

- номера документа о качестве;

- массы нетто в граммах;

- даты изготовления;

- обозначения настоящего стандарта.

4.4. Картонные или пластмассовые коробки упаковывают в деревянные дощатые ящики типа III-1 по ГОСТ 2991 или ящики из листовых древесных материалов типа III по ГОСТ 5959 и уплотняют прокладкой эластичного пенополиуретана, алигнина по ГОСТ 12923 или гофрированного картона по ГОСТ 7376.

Масса упаковочного места должна быть не более 50 кг.

В каждый ящик должен быть вложен упаковочный лист с указанием:

- товарного знака или наименования и товарного знака предприятия-изготовителя;

- наименования продукции;

- массы нетто в килограммах;

- количества монокристаллических слитков в ящике;

- даты упаковки;

- фамилии и номера упаковщика.

4.3, 4.4. (Измененная редакция, Изм. N 1, 2).

4.5. Маркировка ящиков - по ГОСТ 14192 с нанесением манипуляционных знаков:

"Хрупкое, осторожно";

"Беречь от влаги".

4.6. Монокристаллический германий транспортируют железнодорожным транспортом в крытых вагонах мелкими отправками в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

При перевозке двух и более единиц упаковки продукции проводят пакетирование грузов на плоских универсальных поддонах по ГОСТ 9078 при помощи стальной ленты по ГОСТ 3560 или проволоки по ГОСТ 3282 диаметром не менее 5 мм.

Габаритные размеры и масса пакета не должны превышать норм, установленных ГОСТ 24597.

Допускается транспортирование монокристаллического германия автомобильным и авиационным транспортом в соответствии с правилами перевозок грузов, действующими на транспорте данного вида.

Допускается транспортирование отдельными почтовыми посылками. Масса брутто ящика посылки не должна превышать 10 кг.

(Измененная редакция, Изм. N 1).

4.7. Монокристаллические слитки германия должны храниться в упаковке изготовителя, в закрытых складских помещениях.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель гарантирует соответствие монокристаллических слитков германия требованиям настоящего стандарта при соблюдении условий их хранения.

5.2. Срок замены материала устанавливается 1 год со дня отгрузки продукции.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 1

Обязательное

ОПРЕДЕЛЕНИЕ ТИПА ЭЛЕКТРОПРОВОДНОСТИ

Тип электропроводности определяют по образующей и торцевой поверхности монокристаллического слитка методом термозонда (термоэлектродвижущей силы) или методом точечно-контактного выпрямления.

Метод термозонда (холодного или горячего) рекомендуется для и

-типа германия, удельное электрическое сопротивление которого при комнатной температуре менее 40 Ом·см.

Тип электропроводности германия с удельным электрическим сопротивлением выше 40 Ом·см определяют методом холодного термозонда.

Метод точечно-контактного выпрямления рекомендуется для образцов - и

-типа германия с удельным электрическим сопротивлением выше 1 Ом·см.

Основной метод определения типа электропроводности - метод определения знака коэффициента Холла (см. приложение 6).

По сравнению с основным методом рекомендуемые обладают большей локальностью и могут быть использованы для выявления областей с отличающимися типами электропроводности в пределах одного монокристаллического слитка. Для материалов с электропроводностью, близкой к собственной, рекомендуется использование основного метода определения типа электропроводности по знаку коэффициента Холла.

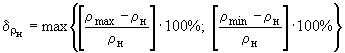

1. Определение типа электропроводности методом термозонда

1.1. Сущность метода

Метод заключается в определении полярности термоЭДС, возникающей между нагретой и более холодной областями полупроводника с помощью чувствительного нуль-индикатора.

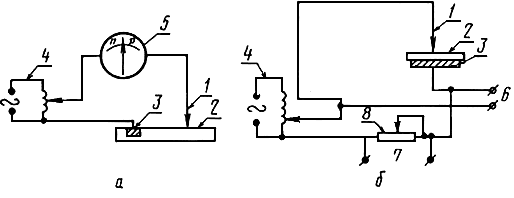

1 - зонд;

2 - образец; 3 - нуль-индикатор; 4 - металлическая пластинка

Черт.1

Градиент температуры создается локальным нагревом (охлаждением) монокристаллического слитка в результате прижима нагретого (охлажденного) зонда.

1.2. Аппаратура

Принципиальная схема для определения типа электропроводности методом горячего () и холодного термозонда (б) приведена на черт.1.

Зонд, изготовленный из любого токопроводящего материала; рекомендуется использование материалов, не подверженных коррозии при нагревании или работе во влажной среде (например никеля). Вторым контактом служит металлическая пластина из меди, свинца или алюминия.

Индикатор - гальванометр с чувствительностью не ниже 4·10 А/дел, например типа М-195/2 или М-195/3. Допускается применение других индикаторных устройств с чувствительностью не ниже указанной.

Хладоагент - жидкий азот по ГОСТ 9293 или двуокись углерода твердая техническая по ГОСТ 12162.

Зонд нагревают любым нагревательным устройством; температуру горячего зонда контролируют по расплавлению сплава Вуда (температура плавления 60,5 °С).

(Измененная редакция, Изм. N 2).

1.3. Подготовка к измерению

При наличии на поверхности монокристаллического слитка видимых невооруженным глазом следов окисления, побежалостей с поверхности монокристаллического слитка удаляют окисную пленку (травлением, шлифовкой и т.д.); монокристаллические слитки промывают в деионизованной воде и просушивают фильтровальной бумагой. Допускается измерение на поверхности, полученной в результате резки алмазным инструментом или обработки абразивными материалами.

1.4. Выполнение измерений

1.4.1. Прижимая нагретый (охлажденный) зонд к поверхности монокристаллического слитка, включенного в измерительную схему способом, показанным на черт.1, добиваются отклонения стрелки нуль-индикатора.

1.4.2. Тип электропроводности определяют в соответствии с обозначениями черт.1 при отклонении стрелки нуль-индикатора, большем на 30% полной шкалы прибора. Для выполнения указанного требования допускается увеличение разности температур между зондом и монокристаллическим слитком.

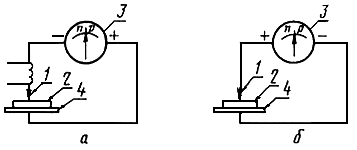

2. Определение типа электропроводности методом точечно-контактного выпрямления

2.1. Сущность метода

Выпрямляющие свойства контакта металл-полупроводник определяются типом основных носителей заряда в полупроводнике. Метод основан на качественном сравнении сопротивлений точечного контакта при различных полярностях приложенного напряжения. Тип электропроводности определяют по отклонению стрелки чувствительного к току нуль-индикатора или по виду вольтамперной характеристики, получаемой на экране осциллографа.

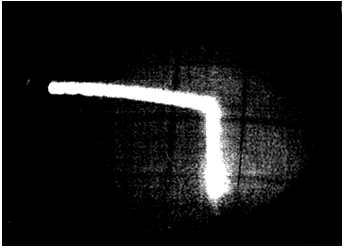

1 - точечный контакт (зонд); 2 - монокристаллический слиток; 3 - омический контакт; 4 - автотрансформатор;

5 - нуль-индикатор; 6 - отвод к горизонтальным пластинам осциллографа; 7 - отвод к вертикальным

пластинам осциллографа; 8 - регулировочное сопротивление

Черт.2

2.2. Аппаратура

Принципиальная схема для определения типа электропроводности методом точечно-контактного выпрямления с применением нуль-индикатора () и осциллографа (б) приведена на черт.2.

-тип

-тип

Черт.3

В зависимости от удельного электрического сопротивления образца и чувствительности осциллографа величина сопротивления () может быть различной, но должна обеспечивать полную развертку осциллографа по вертикальной оси.

Зонд, изготовленный из вольфрамовой или стальной проволоки. Вторым контактом служит металлическая пластина из меди, свинца или алюминия. Омический контакт получают нанесением на поверхность образца контактного сплава. Например, при помощи алюмогаллиевого карандаша или индий-галлиевой пасты.

Индикаторные устройства - гальванометры с чувствительностью 4·10 А/дел, например типа М-196/2 или М-195/3; осциллографы, пригодные для наблюдения вольтамперных характеристик, типа С1-5, С1-19, С1-48 или аналогичные им.

2.3. Подготовка к измерению

При наличии на поверхности монокристаллического слитка видимых невооруженным глазом следов окисления, побежалостей с поверхности монокристаллического слитка удаляют окисную пленку (травлением, шлифовкой и т.д.); монокристаллические слитки промывают в деионизованной воде и просушивают фильтровальной бумагой. Допускается измерение на поверхности, полученной в результате резки алмазным инструментом или обработки абразивными материалами.

2.4. Выполнение измерений

2.4.1. При измерениях монокристаллический слиток включают в измерительную схему способом, показанным на черт.2.

2.4.2. Прижимом измерительного зонда к поверхности монокристаллического слитка добиваются отклонения стрелки нуль-индикатора или появления на экране осциллографа вольтамперной характеристики вида, показанного на черт.3, свидетельствующей о наличии в цепи выпрямляющего контакта.

Отклонение стрелки нуль-индикатора должно быть больше 30% полной шкалы прибора.

Тип электропроводности устанавливают в соответствии с черт.2 и 3.

Метод не вводит количественных характеристик. Характерный изгиб кривых (см. черт.3) не должен рассматриваться с количественной точки зрения.

2.4.3. При использовании метода точечно-контактного выпрямления с применением осциллографа нельзя определять тип электропроводности по изображению характеристики выпрямления, если характеристика не имеет изгиба или изогнута дважды.

Подобные эффекты возникают из-за наличия -переходов в материале.

3. Требования к квалификации оператора

3.1. Квалификация оператора должна соответствовать требованиям измерителя электрических параметров полупроводниковых материалов третьего или более высокого разряда в соответствии с действующими тарифно-квалификационными разрядами.

4. Требования к технике безопасности

4.1. Устройство и техническая эксплуатация применяемого электроизмерительного оборудования должны соответствовать требованиям "Правил технической эксплуатации электроустановок потребителей* и правил техники безопасности при эксплуатации электроустановок потребителей*", утвержденных Госэлектронадзором.

_______________

* На территории Российской Федерации действуют "Правила технической эксплуатации электроустановок потребителей", утвержденные приказом Минэнерго России от 13.01.2003 N 6, здесь и далее по тексту;

** На территории Российской Федерации действуют "Межотраслевые Правила по охране труда (правила безопасности) при эксплуатации электроустановок" (ПОТ Р М-016-2001, РД 153-34.0-03.150-00), здесь и далее по тексту. - .

По условиям электробезопасности электроустановки, применяемые для измерения типа электропроводности, относятся к электроустановкам напряжением до 1000 В.

ПРИЛОЖЕНИЕ 2

Обязательное

ИЗМЕРЕНИЕ УГЛА ОТКЛОНЕНИЯ ПЛОСКОСТИ ТОРЦОВОГО СРЕЗА

МОНОКРИСТАЛЛИЧЕСКОГО СЛИТКА ГЕРМАНИЯ ОТ ЗАДАННОЙ

КРИСТАЛЛОГРАФИЧЕСКОЙ ПЛОСКОСТИ И ИДЕНТИФИКАЦИЯ

КРИСТАЛЛОГРАФИЧЕСКОЙ ОРИЕНТАЦИИ ПЛОСКОСТИ ТОРЦОВОГО

СРЕЗА СЛИТКА С ЗАДАННОЙ КРИСТАЛЛОГРАФИЧЕСКОЙ ПЛОСКОСТЬЮ

РЕНТГЕНОВСКИМ ДИФРАКТОМЕТРИЧЕСКИМ МЕТОДОМ

Методика предназначена для измерения угла отклонения плоскости торцового среза монокристаллического слитка германия от заданной кристаллографической плоскости и идентификации кристаллографической ориентации плоскости торцового среза с заданной кристаллографической плоскостью () на пластине, отрезанной параллельно плоскости торцового среза.

Методика применима в интервале углов отклонения плоскости торцового среза от заданной кристаллографической плоскости не более 5 угловых градусов.

1. Сущность метода

1.1. Метод основан на использовании явления дифракции рентгеновского характеристического излучения в монокристаллическом образце, которое для кристаллов кубической сингонии имеет место при выполнении условия:

![]() , (1)

, (1)

где - период решетки монокристаллического образца, нм;

- длина волны характеристического излучения, нм;

- угол скольжения - угол между падающим на монокристаллический образец первичным пучком рентгеновского излучения и отражающей кристаллографической плоскостью (

);

- индексы Миллера кристаллографической плоскости;

- порядок отражения.

1.2. Регистрацию интенсивности отраженного (дифрагированного) излучения проводят с помощью детектора рентгеновского излучения, установленного под углом 2 к первичному пучку.

1.3. Геометрическую плоскость пластины (шайбы) совмещают с осью вращения гониометра. Первичный пучок направляют на поверхность пластины; пластину вращают вокруг оси рентгеногониометра до тех пор, пока плоскость () не составит угол

с первичным пучком. При этом возникает отраженный (дифрагированный) монокристаллической пластиной пучок, который регистрируется детектором рентгеновских квантов. Угловое положение пластины

, соответствующее максимальной интенсивности отраженного пучка, измеряют по шкале рентгеногониометра.

1.4. Угол отклонения геометрической плоскости пластины от заданной кристаллографической плоскости (

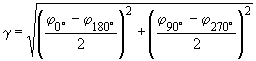

) определяют по формуле

, (2)

, (2)

где ,

,

,

- значение углов

при различных азимутальных положениях пластины, отличающихся поворотом на углы 0°, 90°, 180° и 270° вокруг нормали к геометрической плоскости пластины.

1.5. Угол отклонения геометрической плоскости торцового среза слитка определяют в соответствии с пунктами 1.1-1.4 по пластине, отрезанной параллельно плоскости торцового среза.

1.6. Кристаллографическую ориентацию плоскости торцового среза считают идентичной заданной кристаллографической плоскости () (таблица), если угол

не превышает значений, указанных в технических требованиях на материал.

Если угол превышает допустимые значения, а также при отсутствии отраженного образцом пучка при выполнении пп.1.2 и 1.3 в двух азимутальных положениях образца, отличающихся на 90°, то кристаллографическая ориентация плоскости торцового среза не идентична заданной кристаллографической плоскости.

Угол скольжения для кристаллографической плоскости (

) монокристаллического

германия (CuK излучение,

- 0,1540 нм (1,540

),

=0,5658 нм (5,658

).

Таблица 1

Индекс кристаллографической плоскости | (111) |

Индекс отражения | 111 |

13°38' |

2. Аппаратура, средства измерений, материалы

2.1. Рентгеновские установки типов УРС-50И(М) ДРОН-2 (ТУ 25-05.2420-79); ДРОН-3М (ТУ 25-05.2420-79), установки на их основе и другие средства измерений, не уступающие перечисленным по техническим и метрологическим характеристикам, а также аттестованные нестандартные средства измерений с абсолютной погрешностью измерения ориентации на стандартных образцах не более ±8 угловых минут.

2.2. Станок для резки с внутренней режущей кромкой типа "Алмаз-6" или другие аналогичные станки, не уступающие ему по техническим и метрологическим характеристикам.

2.3. Индикатор многооборотный по ГОСТ 9696.

2.4. Стойка с плоским столиком С-Ш по ГОСТ 10197.

2.5. Транспортир.

2.6. Стеклограф (карандаш).

2.7. Бумага фильтровальная по ГОСТ 12027*.

________________

* Вероятно ошибка оригинала. Следует читать ГОСТ 12026. - .

2.8. Бумага промокательная (ТУ 13-7308001-758-88).

3. Подготовка установки к измерениям

3.1. Подготавливают и проверяют установку в соответствии с приложенной к ней эксплуатационной документацией.

3.2. Устанавливают по шкалам гониометра для "образца" угол , а для детектора - 2

.

3.3. Устанавливают режим работы: напряжение на трубке 10-15 кВ; анодный ток 1-5 m A.

3.4. Устанавливают в коллиматор гониометра вертикальные щели N 1 и 2 шириной 0,1 мм каждая (при использовании стандартных средств измерения).

3.5. Проверяют правильность юстировки оптической схемы рентгеновской установки с помощью стандартного образца (пластины, соответствующей ориентации [] с погрешностью не более 3').

3.6. Измерения проводят на пластинах, отрезанных в соответствии с п.1.5, толщиной от 0,5 до 20 мм, с указанием стороны, обращенной к торцовому срезу слитка, а также заданной кристаллографической ориентации плоскости торцового среза слитка, от которого отрезана пластина.

Пластину, отрезанную от плоскости торцового среза слитка, перед измерениями не шлифуют.

4. Подготовка пластины к измерениям

4.1. Пластину промывают водой.

4.2. Пластину высушивают с помощью фильтровальной бумаги.

4.3. Наносят на поверхность пластины прямоугольную систему координат с помощью транспортира и карандаша.

5. Условия проведения измерений

5.1. Температура окружающей среды от +10 до +35 °С.

5.2. Относительная влажность не более 80% при 25 °С.

5.3. Остальные условия проведения измерений должны соответствовать требованиям, изложенным в свидетельстве о метрологической аттестации средств измерения.

6. Выполнение измерений

6.1. Включают установку, устанавливают рабочий режим.

6.2. Устанавливают пластину на гониометрическую приставку (держатель образцов) так, чтобы измеряемая поверхность была прижата к базовой плоскости держателя образцов, а ось была параллельна горизонтальной плоскости дифракции и направлена в сторону детектора.

6.3. Подают напряжение на рентгеновскую трубку и открывают шторку перекрытия первичного пучка.

6.4. Вращая держатель с исследуемым образцом вокруг оси гониометра в пределах угла ![]() , ищут положение, в котором возникает отраженный пучок.

, ищут положение, в котором возникает отраженный пучок.

6.5. При отсутствии отраженного пучка поворачивают пластину на 90° относительно исходного положения и вновь пытаются получить отражение, вращая пластину вокруг оси гониометра в пределах угла =±10°. Отсутствие отражения и в этом положении пластины означает неидентичность кристаллографической плоскостью.

6.6. Закрывают шторку перекрытия первичного пучка (или снимают напряжение с рентгеновской трубки при отсутствии шторки).

6.7. При наличии отраженного пучка выводят пластину в положение максимального отражения, вращая ее вокруг оси гониометра в пределах угла ![]() .

.

6.8. Выполняют операцию по п.6.6.

6.9. Определяют значение угла по шкале образца гониометра.

6.10. Поворачивают пластину на 180° относительно положения по п.6.2, вращая ее вокруг нормали к поверхности, и повторяют операции по пп.6.3, 6.7 и 6.6.

6.11. Определяют значение угла по шкале образца гониометра.

6.12. Устанавливают пластину в гониометрическую приставку (держатель образцов) так, чтобы измеряемая поверхность была прижата базовой плоскостью держателя образцов, а ось была направлена в сторону детектора и параллельна плоскости дифракции, затем повторяют операции по пп.6.3, 6.7 и 6.6.

6.13. Определяют значение угла по шкале образца гониометра.

6.14. Поворачивают пластину на 270° относительно положения по п.6.2, вращая ее вокруг нормали к поверхности, и повторяют операции по пп.6.3, 6.7 и 6.6.

6.15. Определяют значение угла по шкале образца гониометра.

7. Обработка результатов измерений

7.1. Вычисляют значение угла разориентации плоскости торцового среза слитка от заданной кристаллографической плоскости () по формуле (2).

7.2. Проводят идентификацию кристаллографической ориентации плоскости торцового среза с заданной кристаллографической плоскостью в соответствии с п.1.6.

8. Представление результатов измерений и числовые значения показателей точности

8.1. За результат измерения угла отклонения плоскости торцового среза от заданной кристаллографической плоскости (

) принимают величину, вычисленную по формуле (2), п.1.4.

8.2. Погрешность измерения величины не должна превышать ±20' с доверительной вероятностью

=0,95.

9. Требования к квалификации оператора

Квалификация оператора, необходимая для выполнения измерений по данной методике, должна соответствовать квалификации лаборанта-рентгеноструктурщика четвертого разряда или более высокого разряда "Единого тарифно-квалификационного справочника работ и профессий рабочих".

10. Требования техники безопасности

10.1. Устройство и техническая эксплуатация оборудования, применяемого в соответствии с настоящей методикой, должны отвечать требованиям "Правил технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей", Москва, "Энергоатомиздат", 1986 г. (в разделе об установках напряжением свыше 1000 В).

10.2. Устройство и техническая эксплуатация рентгеновского оборудования, применяемого в соответствии с настоящей методикой, должны отвечать требованиям "Основных санитарных правил при работе с радиоактивными веществами и другими источниками ионизирующих излучений" (ОСП 72/80)* и "Норм радиационной безопасности"**.

__________________

* На территории Российской Федерации действует СП 2.6.1.799-99;

** На территории Российской Федерации действуют СП 2.6.1.758-99. - Примечание изготовителя базы двнных.

ПРИЛОЖЕНИЕ 2. (Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 3

Обязательное

ОПРЕДЕЛЕНИЕ ОРИЕНТАЦИИ И ОТКЛОНЕНИЯ ПЛОСКОСТИ

ТОРЦОВОГО СРЕЗА МОНОКРИСТАЛЛИЧЕСКОГО СЛИТКА

ОТ ПЛОСКОСТИ ОРИЕНТАЦИИ ОПТИЧЕСКИМ МЕТОДОМ

1. Сущность метода

В основу положен метод ориентации монокристаллических слитков по световым фигурам, основанный на отражении световых лучей в строго определенном относительно кристаллографических осей направлении протравленного в специальных травителях монокристаллического слитка германия.

Отраженный от образца прямолинейный пучок света образует на экране световую фигуру:

- для (111) - трехлучевую звезду (может быть треугольник),

- для (100) - четырехлучевую звезду (может быть четырехугольник);

- для (110) - двухлучевую звезду (может быть вытянутый четырехугольник);

По форме световой фигуры определяется кристаллографическая ориентация, а по ее местоположению на экране судят о степени отклонения плоскости среза от заданной кристаллографической плоскости.

(Измененная редакция, Изм. N 2).

2. Аппаратура и материалы

Установка ЖК78.08 или аналогичная.

Материалы абразивные по ГОСТ 26327.

Инструменты алмазные с применением алмазных порошков по ГОСТ 9206.

Размер зерна основной фракции применяемых абразивных порошков не должен быть более 100 мкм.

Кислота фтористоводородная (ТУ 6-09-3401-75).

Перекись водорода (ТУ 6-02-570-75).

Вода питьевая по ГОСТ 2874* или техническая.

________________

* На территории Российской Федерации действует ГОСТ Р 51232-98.

(Измененная редакция, Изм. N 2).

3. Подготовка к измерению

3.1. Подготовка монокристаллических слитков заключается в шлифовке торца слитка абразивным материалом или алмазными инструментами (на поверхности не допускаются сколы, уступы, трещины) и последующем травлении в течение 3-5 мин в смеси, содержащей фтористоводородную кислоту (HF), перекись водорода (НО

) и воду (Н

О) в соотношении компонентов:

- для (111) и (110) - HF:HО

:H

O=1:2:4;

- для (100) - HF:HO

:H

O=2:2:4.

(Измененная редакция, Изм. N

2).

3.2. Подготовка установки заключается в проверке нулевого положения плоскости предметного столика с помощью контрольного зеркала, помещенного на эту плоскость, при этом световое пятно выводится в перекрестие на экране с помощью ручки угломерной головки.

4. Проведение измерений

Установить монокристаллический слиток контролируемым торцом на плоскость предметного столика на отверстие в этой плоскости.

Повернуть монокристаллический слиток так, чтобы центр световой фигуры оказался на горизонтальной или вертикальной шкале перекрестия экрана.

Вращая лимб угломерной головки, совместить центр световой фигуры с перекрестием экрана.

Отсчитать по лимбу величину угла отклонения плоскости торцевого среза от заданной кристаллографической плоскости.

Примечание. Допускается определять угол отклонения непосредственно по шкале экрана, зная цену деления линейной шкалы в угловых величинах.

При использовании аппаратуры, рекомендованной в разд.2, и соблюдении процедур подготовки и выполнения измерений (разд.3 и 4), погрешность определения ориентации не превышает 30'.

5. Требования к квалификации оператора

5.1. Квалификация оператора в объеме, необходимом для выполнения измерений, должна соответствовать требованиям измерителя электрических параметров полупроводниковых материалов третьего и более высокого разряда в соответствии с действующими тарифно-квалификационными разрядами.

6. Требования к технике безопасности

6.1. Устройство и техническая эксплуатация применяемого электроизмерительного оборудования должны соответствовать требованиям "Правил технической эксплуатации электроустановок и правил техники безопасности при эксплуатации электроустановок", утвержденных Госэлектронадзором.

По условиям электробезопасности электроустановки, применяемые для оптической ориентации монокристаллических слитков германия, относятся к электроустановкам напряжением до 1000 В.

ПРИЛОЖЕНИЕ 5*

Обязательное

________________

* ПРИЛОЖЕНИЕ 4. (Исключено, Изм. N 1).

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ ДИСЛОКАЦИЙ НА ПЛОСКОСТИ (111) И СУММАРНОЙ

ДЛИНЫ МАЛОУГЛОВЫХ ГРАНИЦ В МОНОКРИСТАЛЛИЧЕСКИХ СЛИТКАХ

1. Область применения методики

Метод применим для монокристаллических слитков германия - и

-типа электропроводности с удельным сопротивлением более 0,00045 Ом·см и плотностью дислокаций от 0 до 1·10

см

.

(Измененная редакция, Изм. N 1).

2. Реактивы, материалы и аппаратура

Кислота фтористоводородная по ГОСТ 2567, ГОСТ 10484.

Кислота азотная по ГОСТ 4461, ГОСТ 11125, ГОСТ 701.

Калий бромистый по ГОСТ 4160.

Калий железосинеродистый по ГОСТ 6816.

Калий гидроокись, ос.ч.

Медь азотнокислая.

Вода питьевая по ГОСТ 2874 или техническая.

Материалы абразивные по ГОСТ 26327.

Порошки алмазные по ГОСТ 9206.

Инструменты алмазные с применением алмазных порошков.

Крупность основной фракции применяемых алмазных порошков и абразивных материалов не должна быть более 100 мкм.

Линейка измерительная металлическая по ГОСТ 427.

Бязь отбеленная по НТД.

Бумага фильтровальная лабораторная по ГОСТ 12026.

Марля по ГОСТ 9412, ГОСТ 11109.

Ткань упаковочная суровая.

Весы ВЛТК-2 или ВНЦ-2 по ГОСТ 29329.

Станок шлифовальный типа ЖК 7809 или аналогичный.

Микроскопы металлографические типа МИМ-6, МИМ-7, МИМ-8, МИМ-8М или аналогичные.

Микроскоп инструментальный типа МИИ-4 или аналогичный, ММР-4 или аналогичный.

Секундомер типа "Агат" по НТД или аналогичный.

(Измененная редакция, Изм. N 2).

3. Подготовка к измерениям

3.1. Контроль плотности дислокаций может осуществляться на торцевых поверхностях монокристаллических слитков, а также на прилегающих к исследуемой поверхности шайбы.

Выявление дислокаций на торцах монокристаллических слитков или прилегающих к ним шайбах проводят на шлифованных и химически полированных поверхностях.

3.2. Механическая обработка

Измеряемые поверхности торцов монокристаллических слитков или шайб шлифуют абразивным материалом, алмазным порошком или алмазным инструментом.

Шлифованные поверхности монокристаллического слитка или шайбы промывают в воде и сушат фильтровальной бумагой или обтирочным материалом.

(Измененная редакция, Изм. N 2).

3.3. Химическая полировка

3.3.1. Для химической полировки торцов монокристаллических слитков германия или шайб с ориентацией (III) используют полирующий раствор следующего состава:

- кислота фтористоводородная - 25 объемных частей;

- кислота азотная - 25 объемных частей;

- калий бромистый - 0,5 г/л раствора.

3.3.2. Торцы монокристаллических слитков или шайбы погружают в ванну с полирующим раствором так, чтобы вся измеряемая поверхность была покрыта травителем.

3.3.3. Продолжительность химической полировки составляет 4-5 мин. Полировку прекращают при появлении бурых паров.

3.3.4. Монокристаллические слитки или шайбы после выгрузки из полирующего раствора быстро переносят в чашку с водой, затем тщательно промывают в воде и сушат фильтровальной бумагой или обтирочным материалом.

(Измененная редакция, Изм. N 2).

3.4. Выявление дислокаций на монокристаллических слитках с ориентацией (III)

3.4.1. Для выявления дислокаций на торцах монокристаллического слитка или на шайбах используют травильный раствор состава:

- калий железосинеродистый - 80 г;

- калий гидроокись - 120 г;

- вода - 1000 см.

3.4.2. Торцы монокристаллических слитков или пластины погружают в кварцевый или фарфоровый стакан и заливают травильным раствором из расчета не менее 10 см на 1 см

контролируемой поверхности образца.

(Измененная редакция, Изм. N 2).

3.4.3. Продолжительность травления в кипящем растворе составляет 2-3 мин. Для монокристаллических слитков с удельным сопротивлением 0,00045-0,1 Ом·см продолжительность травления составляет 4-5 мин.

(Измененная редакция, Изм. N 1, 2).

3.4.4. Монокристаллические слитки или шайбы выгружают из травильного раствора, промывают в воде и сушат фильтровальной бумагой или обтирочным материалом.

(Измененная редакция, Изм. N 2).

4. Проведение измерения

4.1. Плотностью дислокаций считают среднеарифметическое ямок травления на 1 см поверхности шлифа.

4.1.1. Просмотр измеряемой поверхности проводят на металлографическом микроскопе при увеличении 40-360.

Рекомендуется проводить выбор увеличения в зависимости от плотности дислокаций согласно табл.1.

Таблица 1

Плотность дислокаций, см | Увеличение |

1·10 | От 40 до 60 |

5·10 | Св. 60 до 80 |

1·10 | " 80 " 120 |

5·10 | " 120 " 170 |

1·10 | " 170 " 360 |

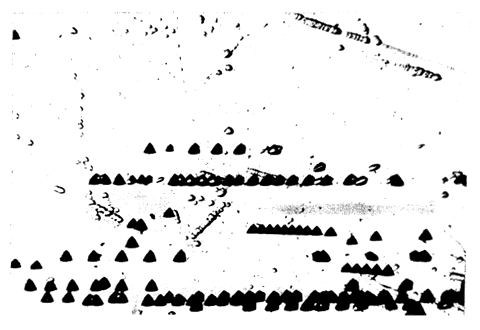

4.1.2. Выбор полей зрения проводят в соответствии с черт.1 и табл.2.

Черт.1

Таблица 2

Расположение полей измерения для контроля плотности дислокаций

мм

Диаметр образца | Расстояние полей измерения от центра образца | |

точки 1, 6, 5, 9 | точки 2, 7, 4, 8 | |

14-15 | 6 | 4 |

16-17 | 7 | 5 |

18-19 | 8 | 5 |

20-21 | 9 | 6 |

22-23 | 10 | 6 |

24-25 | 11 | 7 |

26-27 | 11 | 7 |

28-29 | 12 | 8 |

30-31 | 13 | 8 |

32-33 | 14 | 9 |

34-35 | 15 | 10 |

36-37 | 16 | 10 |

38-39 | 17 | 11 |

40-41 | 18 | 11 |

42-43 | 18 | 12 |

44-45 | 19 | 13 |

46-47 | 20 | 13 |

48-49 | 21 | 14 |

50-51 | 22 | 14 |

52-53 | 23 | 15 |

54-55 | 24 | 15 |

56-57 | 25 | 16 |

58-59 | 25 | 17 |

60-61 | 26 | 17 |

62-63 | 27 | 18 |

64-65 | 28 | 18 |

4.1.3. Значение плотности дислокаций () рассчитывают по формуле

![]() ,

,

где - число ямок травления, подсчитанное в каждом из девяти полей зрения;

- площадь поля зрения, определяемая при помощи объектмикрометра, прилагаемого к микроскопу, см

.

4.1.1-4.1.3. (Измененная редакция, Изм. N 2).

4.1.4. (Исключен, Изм. N 2).

4.1.5. Суммарную длину малоугловой границы определяют с помощью линейки.

Примечание. При возникновении разногласий в оценке малоугловой границы ее параметры уточняют инструментальным микроскопом.

5. Погрешность измерения

5.1. Погрешность измерения определяется выбором полей зрения и зависит от равномерности распределения дислокаций по измеряемой поверхности. Для уменьшения погрешности измерения проводят в соответственно выбираемых полях (см. разд.4).

Погрешность измерения плотности дислокаций ±50%.

Погрешность измерения суммарной длины малоугловой границы ±0,5 мм.

В паспорте плотность дислокаций указывается одной значащей цифрой, умноженной на порядок определяемого значения плотности дислокаций.

6. Требования к квалификации оператора

6.1. Квалификация оператора, необходимая для выполнения измерений, должна соответствовать требованиям, предъявляемым к измерителю электрических параметров полупроводниковых материалов, третьего или более высокого разряда в соответствии с действующими тарифно-квалификационными разрядами.

7. Термины и определения

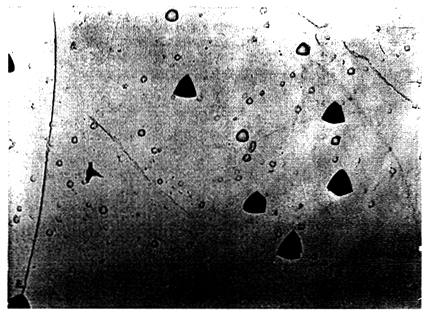

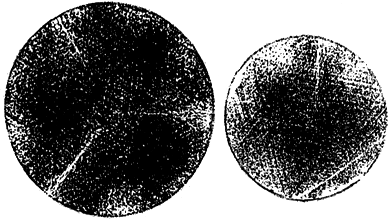

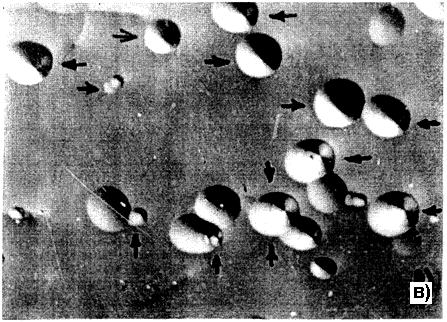

7.1. Дислокация - структурное линейное несовершенство, образующее внутри кристалла границу зоны сдвига. При химическом травлении выход дислокации на исследуемую поверхность выявляется в виде дислокационной ямки травления, форма которой определяется ориентацией поверхности. На плоскости (III) дислокационные ямки в светлом поле микроскопа выявляются в виде темных равносторонних или равнобедренных треугольников (черт.2).

Увеличение 225

Черт.2

Дислокационные ямки травления следует отличать от ямок травления, обусловленных микродефектами. Последние выявляются в виде неглубоких светлых ямок травления (черт.3).

Увеличение 225

Черт.3

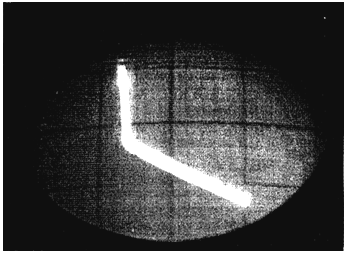

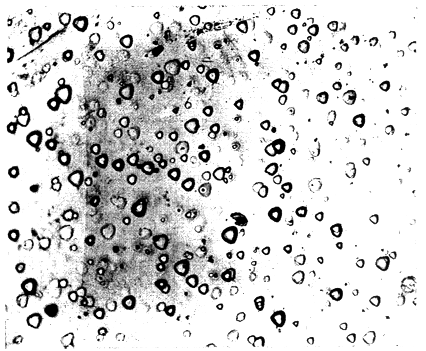

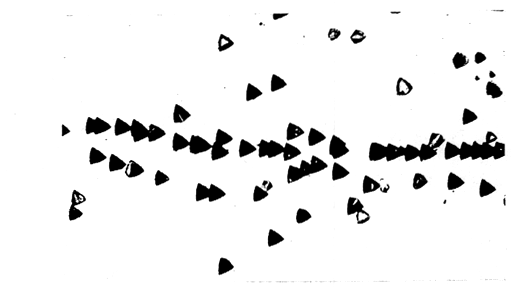

7.2. Полоса скольжения - линия пересечения системы плоскостей, по которым произошло скольжение с исследуемой поверхностью кристалла. При избирательном химическом травлении полоса скольжения выявляется в виде прямолинейной цепочки дислокационных ямок травления, ориентированных вдоль <110> на плоскости шлифа III (черт.4).

Увеличение 1,5

Черт.4

Основания дислокационных ямок травления в полосе скольжения расположены по одной прямой (черт.5).

Увеличение 225

Черт.5

7.3. Малоугловая граница - переходная область между соседними частями кристалла, разориентированными друг относительно друга на угол 10-60'', состоящая из одного или нескольких рядов дислокаций. При избирательном травлении малоугловатая граница выявляется в виде цепочки дислокационных ямок травления, ориентированных вдоль <112> на плоскости шлифа (III) (черт.6).

Увеличение 1,5 - малоугловые границы <112> на плоскости, (III) в виде трехлучевой звезды;

5 - одиночная, малоугловая граница <112> на плоскости (III)

Черт.6*

_______________

* Чертеж 6 и экспликация к нему соответствуют оригиналу. - .

Цепочка может иметь отдельные разрывы величиной не более величины двух ямок травления.

Дислокационные ямки травления в малоугловой границе на плоскости (III) распределены так, что вершина предыдущей направлена к основанию последующей (черт.7).

Увеличение 225

Черт.7

Дислокационный ряд, в котором расстояние между вершиной ямки травления и основанием последующей превышает величину ямки травления, не считается малоугловой границей.

ПРИЛОЖЕНИЕ 6

Обязательное

ИЗМЕРЕНИЕ УДЕЛЬНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ,

КОЭФФИЦИЕНТА ХОЛЛА ДЛЯ ОПРЕДЕЛЕНИЯ ТИПА ЭЛЕКТРОПРОВОДНОСТИ,

КОНЦЕНТРАЦИИ И ХОЛЛОВСКОЙ ПОДВИЖНОСТИ

ОСНОВНЫХ НОСИТЕЛЕЙ ЗАРЯДА В МОНОКРИСТАЛЛИЧЕСКОМ ГЕРМАНИИ

Настоящая методика предназначена для измерения удельного электрического сопротивления, коэффициента Холла и определения на основе этих измерений типа электропроводности, концентрации и холловской подвижности основных носителей заряда.

Область распространения методики выполнения измерений (МВИ) и нормы на показатели точности приведены в табл.1.

Таблица 1

Параметры материала |

| ||||||||

Наименование материала | Тип электро- | Удельное электри- | Коэффи- | Концен- | Подвижность основных носителей заряда | Темпе- | Суммарная погрешность методики выполнения измерений | ||

Германий монокристал- лический нелегированный |

| 1·10 | Более 1,25·10 | Менее 5·10 | Не менее 10 | 296 | 10 | 20 | 23 |

Германий легированный сурьмой |

| 1·10 | Более 1,25·10 | Менее 5·10 | Не менее 10 | 296 | 10 | 20 | 23 |

Германий легированный галлием |

| 1·10 | Более 1,25·10 | Менее 5·10 | Не менее 10 | 296 | 10 | 20 | 23 |

1. СУЩНОСТЬ МЕТОДА ИЗМЕРЕНИЙ

1.1. Определение удельного электрического сопротивления основано на измерении разности потенциалов продольного электрического поля

и электрического тока

, вызываемого этим полем.

1.2. Определение коэффициента Холла основано на измерении разности потенциалов

поперечного электрического поля

, возникающего в образце, помещенном в магнитное поле с индукцией

, при протекании через него электрического тока

в направлении, перпендикулярном к магнитному полю.

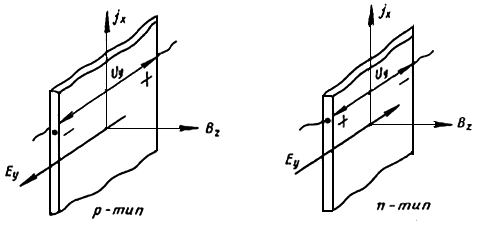

1.3. Тип электропроводности полупроводникового материала устанавливают по знаку ЭДС Холла в соответствии с черт.1.

Черт.1

1.4. Концентрацию и подвижность основных носителей заряда определяют расчетным путем на основании данных по измерению удельного электрического сопротивления и коэффициента Холла.

2. ТРЕБОВАНИЯ К СРЕДСТВАМ ИЗМЕРЕНИЙ

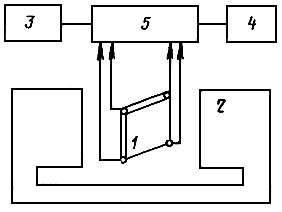

2.1. Структурная схема измерительной установки представлена на черт.2.

1 - образец, 2 - магнит, 3 - источник постоянного тока, 4 - измерительное устройство,

5 - коммутирующее устройство

Черт.2

2.1.1. Основная относительная погрешность установки не должна превышать при измерении удельного электрического сопротивления ±5 %, коэффициента Холла ±8 %.

2.2. Технические требования к элементам структурной схемы

2.2.1. Магнит, обеспечивающий создание магнитных полей изменяемой полярности, должен соответствовать требованиям, предъявляемым к техническим характеристикам магнита в зависимости от измеряемых параметров материала, приведенным в табл.2.

Таблица 2

Подвижность основных носителей заряда | Магнитная индукция в зазоре магнита | Допустимая неоднородность магнитного поля в области измерения, % (±) |

5·10 | 0,5 | 3 |

2.2.2. Погрешность измерения магнитной индукции не должна превышать 3%.

2.2.3. Источник постоянного тока изменяемой полярности должен удовлетворять требованиям к техническим характеристикам источника тока в зависимости от измеряемых параметров материала, приведенных в табл.3.

Таблица 3

Верхний предел удельного электрического сопротивления | Значение электрического тока | Допустимая нестабильность электрического тока за время измерения, %(±) |

1·10 | 1·10 | 1,0 |

1,6·10 | 1·10 | 1,0 |

2.2.4. Погрешность измерения силы электрического тока не должна превышать 1%.

2.2.5. Прибор для измерения электрического напряжения должен удовлетворять требованиям к техническим характеристикам измерительного прибора в зависимости от измеряемых параметров материала, приведенным в табл.4.

Таблица 4

Удельное электрическое сопротивление | Чувстви- | Входное электрическое сопротивление | Погрешность измерения электрического напряжения, %, не более |

1·10 | 1·10 | 1·10 | 1 |

1·10 | 1·10 | 1·10 | 1 |

1·10 | 1·10 | 1·10 | 1 |

2.3. Коммутирующее устройство должно обеспечивать проведение измерений с использованием одного измерительного прибора. Сопротивление изоляции монтажа и контактов коммутирующего устройства должно быть не менее входного сопротивления измерительного прибора.

3. Вспомогательные устройства

3.1. Держатель образца, обеспечивающий:

- размещение образца с геометрическими размерами согласно п.5.1;

- соответствие электроизоляционных свойств конструкционных материалов требованиям к входному сопротивлению измерительного прибора;

- перпендикулярность плоскости образца направлению магнитного поля (допустимое отклонение от перпендикулярности не более 3°);

- возможность проведения измерений при затемнении образца.

3.2. Криостат для проведения измерений при температуре кипения жидкого азота.

3.3. Прибор для измерения магнитной индукции с погрешностью не более 3% типа Ш-18.

3.4. Индикатор часового типа по ГОСТ 577 для измерения толщины образца с погрешностью не более 1·10 см.

3.5. Микрометр по ГОСТ 6507 или индикатор многооборотный по ГОСТ 9696 для измерения толщины образца с погрешностью не более 4·10 см.

3.6. Секундомер.

3.7. Станки резки кристаллов алмазным диском типа Алмаз-6.

3.8. Азот жидкий технический по ГОСТ 9293.

3.9. Допускается использование инструментов и материалов, не уступающих указанным по метрологическим и техническим характеристикам.

4. Подготовка образцов к измерениям

4.1. Измерения выполняют на образцах в виде плоскопараллельных пластин, удовлетворяющих требованиям к характеристикам образцов, приведенным в табл.5.

Таблица 5

Поперечный линейный размер образца | Толщина образца | Допустимое отклонение от среднего по толщине образца, % ± | Отношение линейных размеров контактов к минимальному расстоянию между ними, не более |

0,7 | 0,02-0,1 | 5,0 | 0,1 |

0,7 | 0,1-0,2 | 2,5 | 0,1 |

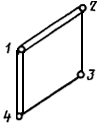

4.2. На образец наносят четыре омических контакта, располагая их на боковой поверхности или периферии пластины (черт.3).

Черт.3

4.3. Обработку поверхности образца и нанесение омических контактов осуществляют в соответствии с методическими указаниями, утвержденными в обязательном порядке.

5. Условия проведения измерений

5.1. Измерительную установку располагают в помещении вдали от источников сильного электромагнитного излучения.

5.2. Измерения выполняют при фиксированной температуре в диапазоне (23±2) °С или при температуре кипения жидкого азота.

6. Операции выполнения измерений

6.1. Измеряют толщину образца в трех точках: одной - в центре и двух - на периферии. За результат измерений принимают среднеарифметическое полученных значений. Толщину образца измеряют с погрешностью не более 10 при контроле образцов толщиной более 0,06 см; с погрешностью не более 4·10

- при контроле образцов толщиной не более 0,06 см.

6.2. Образец присоединяют к держателю. Держатель с образцом помещают в криостат с жидким азотом. Через образец пропускают электрический ток, используя соседнюю по периметру образца пару контактов.

6.2.1. Значение электрического тока устанавливают в соответствии с требованиями табл.3.

6.2.2. Регистрируют значения электрического тока и разности потенциалов, возникающей на второй паре контактов:

![]()

![]()

![]()

![]()

Цифровые индексы соответствуют контактам образца (черт.3).

6.3. Устанавливают фиксированное значение магнитной индукции в зазоре электромагнита.

6.3.1. Пропускают электрический ток через образец, используя противоположную по периметру образца пару омических контактов.

6.3.2. Значение электрического тока устанавливают в соответствии с требованиями табл.3.

6.3.3. Регистрируют значения магнитной индукции, электрического тока и разности потенциалов, возникающей на другой паре контактов:

![]()

![]()

![]()

![]()

Цифровые индексы соответствуют контактам образца (черт.3).

Примечание. Значения электрического тока при измерениях в пределах пункта 6.2 и 6.3 должны быть одинаковы; значения электрического тока при выполнении измерений разных пунктов могут различаться.

7. Обработка результатов измерений

7.1. Вычисляют значения напряжений ,

по формулам

![]() ; (1)

; (1)

![]() . (2)

. (2)

При вычислении значений напряжений ,

алгебраически учитывают знаки величин, полученных при измерениях.

7.2. Вычисляют значения коэффициентов ,

по формулам

![]() ; (3)

; (3)

![]() . (4)

. (4)

При вычислении коэффициентов и

алгебраически учитывают знаки величин, полученных при измерениях, и делят большую по абсолютной величине сумму на меньшую, чтобы получить результат более 1.

7.3. Определяют поправочные коэффициенты ![]() и

и ![]() по табл.6.

по табл.6.

Таблица 6

1,0 | 1,000 |

1,5 | 0,985 |

2,0 | 0,986 |

2,5 | 0,932 |

3,0 | 0,906 |

3,5 | 0,882 |

4,0 | 0,860 |

4,5 | 0,839 |

5,0 | 0,821 |

5,5 | 0,804 |

6,0 | 0,789 |

6,5 | 0,774 |

7,0 | 0,761 |

7,5 | 0,750 |

8,0 | 0,738 |

8,5 | 0,727 |

9,0 | 0,717 |

10,0 | 0,699 |

11,0 | 0,682 |

12,0 | 0,668 |

13,0 | 0,655 |

14,0 | 0,643 |

15,0 | 0,632 |

16,0 | 0,622 |

17,0 | 0,612 |

18,0 | 0,604 |

19,0 | 0,596 |

20,0 | 0,588 |

22,0 | 0,574 |

24,0 | 0,562 |

26,0 | 0,551 |

28,0 | 0,541 |

29,0 | 0,536 |

30,0 | 0,532 |

32,0 | 0,524 |

34,0 | 0,516 |

36,0 | 0,509 |

38,0 | 0,503 |

40,0 | 0,496 |

45,0 | 0,483 |

55,0 | 0,461 |

60,0 | 0,452 |

65,0 | 0,444 |

70,0 | 0,436 |

75,0 | 0,430 |

80,0 | 0,423 |

85,0 | 0,418 |

90,0 | 0,413 |

95,0 | 0,408 |

100,0 | 0,403 |

110,0 | 0,395 |

120,0 | 0,388 |

130,0 | 0,382 |

140,0 | 0,376 |

150,0 | 0,371 |

160,0 | 0,366 |

170,0 | 0,361 |

180,0 | 0,357 |

190,0 | 0,353 |

200,0 | 0,350 |

250,0 | 0,335 |

300,0 | 0,324 |

350,0 | 0,315 |

450,0 | 0,301 |

500,0 | 0,295 |

600,0 | 0,286 |

700,0 | 0,279 |

800,0 | 0,273 |

900,0 | 0,268 |

1000,0 | 0,263 |

7.4. Вычисляют среднее значение напряжения по формуле

![]() . (5)

. (5)

7.5. Вычисляют значение удельного электрического сопротивления , Ом·см, по формуле

![]() , (6)

, (6)

где - толщина образца, см;

- среднее значение напряжения, вычисленное по формуле (5);

- значение электрического тока, при котором проводились измерения по п.7.2.2, А.

7.6. Вычисляют значения напряжений и

по формулам

![]() ; (7)

; (7)

![]() . (8)

. (8)

При вычислении значений напряжений ,

алгебраически учитывают знаки величин, полученных при измерениях.

7.7. Вычисляют среднее значение холловского напряжения по формуле

![]() . (9)

. (9)

7.8. Вычисляют значение коэффициента Холла , см

/Кл, по формуле

![]() , (10)

, (10)

где - среднее значение холловского напряжения, вычисленное по формуле (9), В;

- толщина образца, см;

- значение электрического тока, при котором проводились измерения по п.6.2, А;

- значение магнитной индукции, при котором проводились измерения по п.6.2, Тл.

7.9. Вычисляют значение концентрации основных носителей заряда , см

, по формуле

![]() , (11)

, (11)

где - фактор Холла, принимаемый равным 1;

- заряд электрона =1,602·10

Кл.

7.10. Вычисляют значение холловской подвижности основных носителей заряда , см

·В

·с

, по формуле

![]() . (12)

. (12)

7.11. Допускается проведение измерений и обработки результатов с использованием средств автоматизации по алгоритмам, изложенным в настоящей МВИ, в частности, использование установок типа "Холл-100", ТУ 25-04 (Ж.410.009), "Холл-200" или других, удовлетворяющих требованиям п.3.1.1 настоящей методики.

8. Представление результатов измерений и нормы на показатели точности

8.1. Результатом измерения удельного электрического сопротивления являются величины, вычисленные по формулам (6), (15).

8.2. Результатом измерения коэффициента Холла и концентрации основных носителей заряда являются величины, вычисленные по формулам (10), (11) соответственно.

8.3. Результатом измерения холловской подвижности основных носителей заряда является величина, вычисленная по формуле (12).

8.4. Тип электропроводности полупроводникового материала устанавливают по знаку коэффициента Холла в соответствии с черт.1.

8.5. Результат измерения представляют числом с тремя значащими цифрами.

8.6. Интервалы, в которых находятся суммарные погрешности измерений электрофизических параметров с доверительной вероятностью =0,95, приведены в табл.1.

9. Требования к квалификации оператора

Квалификация оператора в объеме, необходимом для выполнения измерений, должна соответствовать требованиям измерителя электрических параметров полупроводниковых материалов четвертого и более высокого разряда действующего тарифно-квалификационного сборника.

10. Требования техники безопасности

10.1. Устройство и техническая эксплуатация используемого электроизмерительного оборудования должны отвечать требованиям "Правил технической эксплуатации электроустановок потребителей и правил техники безопасности при эксплуатации электроустановок потребителей", а также требованиям стандартов безопасности труда.

Примечание. По условиям электробезопасности электроустановки, используемые для измерения удельного сопротивления, относятся к электроустановкам напряжением до 1000 В.

10.2. К проведению измерений допускаются лица, имеющие первую квалификационную группу по электробезопасности, прошедшие инструктаж по технике безопасности, ознакомившиеся с инструкциями по эксплуатации электроизмерительных установок.

В инструкциях по эксплуатации должен отражаться характер производства, особенности оборудования, требования по технике безопасности, по пожарной безопасности.

Инструкции утверждаются руководством данного предприятия.

ПРИЛОЖЕНИЕ 6. (Измененная редакция, Изм. N 4).

ПРИЛОЖЕНИЕ 7

Обязательное

Марка | Код ОКП |

ГЭ а1 | 17 7441 1111 02 |

ГЭ б1 | 17 7441 1112 01 |

ГЭ г1 | 17 7441 1114 10 |

ГЭ а2 | 17 7441 1121 00 |

ГЭ б2 | 17 7441 1122 10 |

ГЭ г2 | 17 7441 1124 08 |

ГЭ а3 | 17 7441 1131 09 |

ГЭ б3 | 17 7441 1132 08 |

ГЭ г3 | 17 7441 1134 06 |

ГД а1 | 17 7441 1211 10 |

ГД б1 | 17 7441 1212 09 |

ГД г1 | 17 7441 1214 07 |

ГД а2 | 17 7441 1221 08 |

ГД б2 | 17 7441 1222 07 |

ГД г2 | 17 7441 1224 05 |

ГД а3 | 17 7441 1231 06 |

ГД б3 | 17 7441 1232 05 |

ГД г3 | 17 7441 1234 03 |

ПРИЛОЖЕНИЕ 7. (Введено дополнительно, Изм. N 1).

ПРИЛОЖЕНИЕ 8*

Обязательное

_____________________________

* Нумерация пунктов и подпунктов

приложения соответствует оригиналу. -

.

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ ДИСЛОКАЦИЙ В СЛИТКАХ

МОНОКРИСТАЛЛИЧЕСКОГО ГЕРМАНИЯ НА ПЛОСКОСТИ (100)

Настоящая методика предназначена для выявления дислокаций и измерения плотности дислокаций в диапазоне от 1·10

см

до 5·10

см

и измерения длины малоугловых границ, выявляемых при избирательном травлении в виде прямолинейной цепочки дислокационных ямок травления в монокристаллических слитках (пластинах) германия с отклонением контролируемой поверхности от заданной кристаллографической плоскости (100) не более 2° электронного и дырочного типа электропроводности, с удельным электрическим сопротивлением не менее 0,005.

1. Термины

2.1. Дислокация - линейный структурный дефект, ограничивающий зону сдвига или область дефекта упаковки внутри монокристалла.

2.2. Плотность дислокаций - количество дислокаций, выявляемых подсчетом дислокационных ямок травления, приходящихся на единицу площади поверхности монокристалла.

2.3. Полоса скольжения - протяженное скопление дислокаций, осуществляющих сдвиг в кристалле в одном направлении и лежащих в одной или в близко расположенных плоскостях.

2.4. Линия скольжения - след пересечения полосы скольжения с поверхностью монокристалла, выявляемый при избирательном травлении в виде цепочки дислокационных ямок травления.

2.5. Малоугловая граница - скопление дислокаций, образующее поверхность, разделяющую области монокристаллов с разориентацией не более 2°.

2.6. Скопление дислокаций - локальное увеличение плотности дислокаций.

2.7. Избирательное травление - удаление полупроводникового материала химическим или электрохимическим способом, при котором скорость удаления в области дефекта и в бездефектной матрице различна.

2. Сущность метода

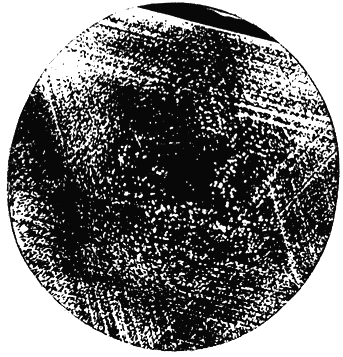

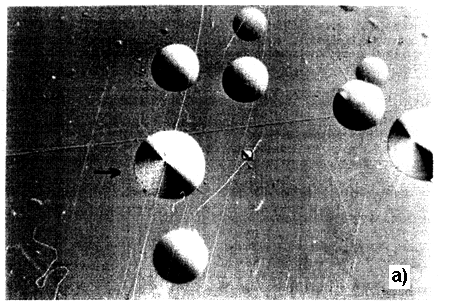

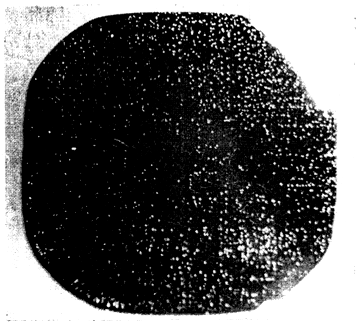

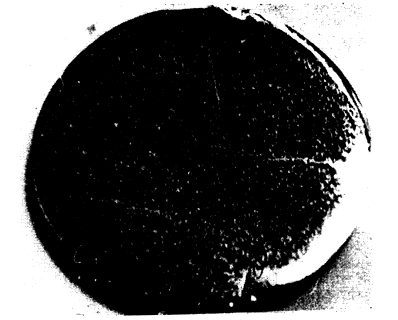

Количественный контроль плотности дислокаций следует выполнять методом визуального просмотра и подсчета числа дислокационных ямок травления на поверхности слитков (пластин), подвергнутых избирательному травлению после механической обработки и химической полировки. Дислокации должны выявляться в виде ямок, имеющих форму конуса или четырехгранной пирамиды со скругленными углами (черт.1).

Картины травления на плоскости (100). Увеличение 200.

Дислокационные ямки показаны стрелками. Селективный травитель:

а - HF:HNO:CH

COOH:KBr;

б - 1) HO:HF:HNO

·Cu(NO

)

и 2) HF:HNO

:KBr;*

в - HO

:HF:H

О

_________________

* Соответствует оригиналу. - .

Черт.1

Необходимо отличать дислокационные ямки травления от недислокационных - круглых и ограненных ямок с плоским дном.

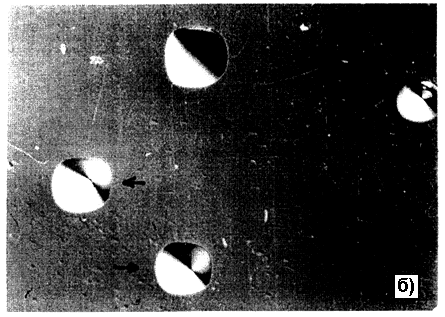

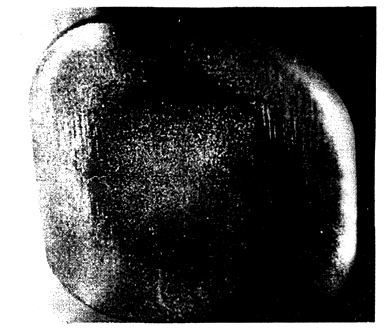

Микрокартины травления представлены на черт.2.

ПОВЕРХНОСТНОЕ РАСПРЕДЕЛЕНИЕ ДИСЛОКАЦИЙ

Равномерное

Кольцо, линии скольжения

Малоугловые границы

Черт.2

Подсчет дислокационных ямок травления при измерении плотности дислокаций проводят с помощью оптического микроскопа в слегка затемненном поле в 9 полях измерения (поле измерения соответствует полю зрения оптического микроскопа при выбранном увеличении). Выбор полей измерения определяется размером пластины. Принятый алгоритм выбора полей определен для случая, если распределение контролируемого параметра носит радиальный характер. Координаты основных полей измерения располагают на пересечении базовых осей измерения с окружностями радиуса

и

, определяемых по формулам

![]() и

и ![]() ,

,

где - длина отрезка соответствующей базовой оси измерения (черт.3), уменьшенная на ширину

,

- ширина нерабочей кромки, равная 1 мм.

За значение плотности дислокаций принимается среднеарифметическое значение количества дислокационных ямок травления по всем полям измерения, деленное на площадь поля измерения.

4. Применяемые средства измерения, вспомогательное оборудование и материалы

4.1. Микроскопы металлографические типа МИМ-6, МИМ-7, МБС, ММР-4, "Metalloplan", "Polivar" или аналогичные.

4.2. Микроскоп инструментальный МИН-4 или аналогичный.

4.3. Линейка измерительная металлическая по ГОСТ 427.

4.4. Весы ВЛТК или ВНЦ-2 по ГОСТ 29329 или аналогичные.

4.5. Секундомер типа "Агат" или аналогичный.

4.6. Рукосушитель электрический типа ЕК-3.

4.7. Станок шлифовальный типа ЖК-78-09 или аналогичный.

4.8. Лабораторная посуда из фторопласта, винипласта, полиэтилена, кварца.

4.9. Стекло оконное по ГОСТ 111*.

_______________

* На территории Российской Федерации действует ГОСТ 111-2001. - .

4.10. Материалы абразивные по ГОСТ 26327.

4.11. Инструменты алмазные на основе порошков алмазных по ГОСТ 9206.

4.12. Перчатки хирургические резиновые по ГОСТ 3 или аналогичные.

4.13. Напальчники резиновые.

4.14. Бумага фильтровальная по ГОСТ 12026.

4.15. Кислота фтористоводородная по ГОСТ 10484.

4.16. Кислота азотная по ГОСТ 11125.

4.17. Калий бромистый по ГОСТ 4160.

4.18. Перекись водорода по ГОСТ 177.

4.19. Медь азотно-кислая (ТУ 6-09-3590), ч; ч.д.а. импорт "Польша".

4.20. Кислота уксусная по ГОСТ 61.

4.21. Вода питьевая по ГОСТ 2874*.

______________

* На территории Российской Федерации действует ГОСТ Р 51232-98.

4.22. Спирт этиловый синтетический по ГОСТ 5962* (для протирки оптики микроскопов и обезжиривания образцов при загрязнении).

______________

* На территории Российской Федерации действует ГОСТ Р 51652-2000.

Допускается применять аналогичные материалы и реактивы импортного и отечественного производства, не уступающие по качеству перечисленным и не ухудшающие метрологические характеристики методики.

5. Подготовка образцов к измерениям

Контролируемые поверхности перед избирательным химическим травлением подвергают механической шлифовке и химической полировке.

5.1. Механическая обработка

Контролируемые поверхности торцов или пластин обрабатывают абразивным порошком М-28 или М-14 или алмазным инструментом той же зернистости. После шлифовки образцы промывают проточной водой, сушат фильтровальной бумагой или потоком горячего воздуха.

5.2. Химическая полировка

Для химической полировки используют раствор (полирующий) следующего состава: кислота фтористоводородная - 1 часть (объемная), кислота азотная - 3 части (объемные).

Полирующий раствор перед употреблением выдерживают не менее 30 мин. (Срок годности раствора - 72 ч при хранении в закрытой посуде). Объем полирующего раствора определяется из соотношения 3-5 см раствора на 1 см

поверхности образца. При этом вся подлежащая полировке поверхность должна быть покрыта слоем раствора толщиной 1 см.

5.2.1. Полировку ведут при перемешивании раствора поэтапно, с промежуточными промывками водой. Время на этапе - 1,5 мин. Общее время травления 4,5-6,0 мин. Полировка проводится до получения зеркальной поверхности. (После обработки одного образца травитель для повторного применения не пригоден).

5.2.2. Допускается для химической полировки использование полирующего раствора следующего состава:

кислота фтористоводородная - 1 часть (объемная);

кислота азотная - 1 часть (объемная);

калий бромистый - 0,5-0,6 г/дм раствора.

Раствор перед употреблением выдерживают 30 мин (не менее). (Срок годности раствора - 36 ч при хранении в закрытой посуде).

Контролируемые слитки или пластины погружают в чашку с полирующим раствором при комнатной температуре так, чтобы вся измеряемая поверхность была покрыта слоем травителя. Полировка проводится до получения зеркальной поверхности. (После обработки одного образца травитель для повторного применения не пригоден).

5.2.3. По окончании полировки п.5.2.1 или 5.2.2 слитки или пластины промывают водой и сушат фильтровальной бумагой или потоком горячего воздуха или оставляют в емкости с водой до этапа избирательного травления.

5.3. Избирательное травление

Для избирательного травления допустимо использование следующих травителей и способов обработки:

5.3.1. Травление в травителе состава:

кислота фтористоводородная - 1 часть (объемная);

перекись водорода - 1 часть (объемная);

вода - 2 части (объемные).

Травитель и способ его применения - для монокристаллических слитков с плотностью дислокаций 5·10

см

.

Раствор после приготовления выдерживают не менее 30 мин. (Срок годности раствора примерно 36 ч, при хранении в закрытой светонепроницаемой посуде).

5.3.1.1. Контролируемые слитки или пластины погружают в чашку с травильным раствором при комнатной температуре. Объем травителя определяют из соотношения 3-5 см раствора на 1 см

поверхности обрабатываемого образца. При этом вся подлежащая контролю поверхность должна быть покрыта слоем травителя толщиной примерно 1 см.

5.3.1.2. Травление ведут в течение 15 с, после чего слитки промывают водой и сушат фильтровальной бумагой или потоком горячего воздуха.

5.3.1.3. После обработки по п.5.3.1.2 слитки погружают в чашку с раствором для травления состава:

кислота фтористоводородная - 1 часть (объемная);

кислота азотная - 1 часть (объемная);

калий бромистый - 4-6 г/дм раствора.

Раствор перед употреблением выдерживают в течение не менее 30 мин. (Срок годности раствора ~36 ч при хранении в закрытой посуде).

5.3.1.4. Травление проводят поэтапно с промежуточными промывками водой. Время травления на этапе 15-25 с. Общее число этапов 3.

5.3.2. Состав раствора для травления:

кислота фтористоводородная - 5 частей (объемных);

кислота азотная - 5 частей объемных;

кислота уксусная - 4-6 частей (объемных);

калий бромистый - 4-6 г/дм раствора.

Раствор после приготовления выдерживают не менее 1 ч.

5.3.2.1. Операция травления осуществляется в соответствии с п.5.3.1.1.

5.3.2.2. Травление ведут при перемешивании раствора поэтапно с промежуточными промывками водой в течение 2-3 мин. Время обработки на каждом этапе не более 30 с.

5.3.3. Состав раствора для арбитражного травления:

кислота фтористоводородная - 2 объемные части;

кислота азотная - 1 объемная часть;

10%-ный раствор азотнокислой меди - 1 объемная часть.

Раствор после приготовления выдерживают не менее 30 мин. (Срок годности раствора примерно 72 ч при хранении в закрытой посуде).

5.3.3.1. Операция травления осуществляется в соответствии с п.5.3.1.1.

5.3.3.2. Травление осуществляют при перемешивании раствора, время травления (90±10) с. (После обработки одного образца травитель для повторного применения не пригоден).

5.3.4. После травления по п.5.3.1 или 5.3.2, или 5.3.3 слитки или пластины промывают водой и сушат фильтровальной бумагой или потоком горячего воздуха.

6. Проведение измерения

6.1. Измерение плотности дислокаций проводят на металлографическом микроскопе подсчетом числа дислокационных ямок травления в 9 полях измерения, расположение которых показано на черт.3 и координаты центров указаны в табл.1.

Расположение полей измерения

Черт.3

Таблица 1

Расположение полей измерения для контроля плотности дислокаций

Диаметр | Расстояние полей измерения от центра образца, мм, в точках | |

1, 6, 5, 9 | 2, 4, 7, 9 | |

14-15 | 6 | 4 |

16-17 | 7 | 5 |

18-19 | 8 | 9 |

20-21 | 9 | 6 |

22-23 | 10 | 6 |

24-25 | 11 | 7 |

26-27 | 11 | 7 |

28-29 | 12 | 8 |

30-31 | 13 | 8 |

32-33 | 14 | 9 |

34-35 | 15 | 10 |

36-37 | 16 | 10 |

38-39 | 17 | 11 |

40-41 | 18 | 11 |

42-43 | 18 | 12 |

44-45 | 19 | 13 |

46-47 | 20 | 13 |

48-49 | 21 | 14 |

50-51 | 22 | 14 |

52-53 | 23 | 15 |

54-55 | 24 | 15 |

56-57 | 25 | 16 |

58-59 | 25 | 17 |

60-61 | 26 | 17 |

62-63 | 27 | 18 |

64-65 | 28 | 18 |

66-67 | 29 | 19 |

68-69 | 30 | 19 |

70-71 | 31 | 20 |

72-73 | 31 | 21 |

74-75 | 32 | 21 |

76-77 | 33 | 22 |

При плотности дислокаций <5·10

см

измерение проводят при полном сканировании образца.

Примечание. При отклонении формы пластины от круга, выбор полей измерения проводить по диаметру вписанной окружности.

6.2. Измерение плотности дислокаций рекомендовать проводить при увеличении, указанном в табл.2.

Таблица 2

Плотность дислокаций, см | Увеличение |

Меньше 5·10 | 40-200 |

5·10 | 40-60 |

5·10 | 60-80 |

1·10 | 80-120 |

5·10 | 120-170 |

1·10 | 170-220 |

_______________

* Соответствует оргиналу. - .

6.3. Значение плотности дислокаций , см

определяется по формуле

![]() ,

,

где - число дислокационных ямок травления, подсчитанное в каждом из

полей измерения;

- площадь поля измерения,

![]() , см

, см,

где - диаметр поля измерения, см (измеряется объектмикрометром).

6.4. Длину малоугловой границы, выявляемой при избирательном травлении в виде прямолинейной цепочки дислокационных ямок травления определяют с помощью линейки. Малоугловую границу необходимо отличать от линии скольжения. Наличие линий скольжения и малоугловых границ определяют по макрокартине (черт.2).

7. Нормы на показатели точности измерений

Настоящая методика устанавливает следующие нормы на показатели точности измерений плотности дислокаций: интервал, в котором находится погрешность измерения плотности дислокаций составляет не более 60% с доверительной вероятностью =0,95 для значения

в диапазоне 5·10

<

<5·10

. При плотности дислокаций

<5·10

см

измерение осуществляют при полном сканировании образца и погрешность составляет 25%. Погрешность измерения длины малоугловой границы ±2,5 мм с

=0,95.

8. Способ представления результатов измерений

Значение плотности дислокаций в диапазоне 1·10<

<5·10

см

представляется двумя значащими цифрами, умноженными на порядок определяемого значения плотности дислокаций.

9. Требования к квалификации оператора

Квалификация оператора в объеме, необходимом для выполнения измерений по настоящей методике, должна соответствовать требованиям к измерителю электрических параметров полупроводниковых материалов четвертого или более высокого разряда "Сборника тарифно-квалификационных работ и профессий рабочих для предприятий металлургии. Производство титана и редких металлов, полупроводниковых и кварцевых изделий".

10. Требования техники безопасности

При проведении работ по выявлению дислокаций по п.5 настоящей методики необходимо соблюдать требования инструкции по технике безопасности при механической шлифовке и химическом травлении кристаллов германия, а также соблюдать основные правила работы в химической лаборатории.

Электронный текст документа

и сверен по:

Цветные металлы. Галлий, палладий,

ниобий, германий, теллур, гафний.

Технические условия. Марки: Сб. ГОСТов.-

М.: ИПК Издательство стандартов, 2001