ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71831 —

2024

ТРУБЫ БЕТОННЫЕ ДРЕНАЖНЫЕ

Технические условия

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71831—2024

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский, проектно-конструкторский и технологический институт ВНИИжелезобетон» (ООО «Институт ВНИИжелезо-бетон»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 ноября 2024 г. № 1783-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

©Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71831—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения................................................................2

4 Технические требования...............................................................3

5 Правила приемки.....................................................................7

6 Методы испытаний и контроля..........................................................9

7 Транспортирование и хранение.........................................................10

8 Указания по укладке при монтаже трубопровода..........................................11

9 Гарантии изготовителя................................................................11

Приложение А (справочное) Внешний вид и форма труб.....................................12

Приложение Б (рекомендуемое) Основные размеры труб....................................13

Приложение В (справочное) Схема испытаний труб нагружением..............................14

Библиография........................................................................15

III

ГОСТ Р 71831—2024

Введение

Настоящий стандарт разработан авторским коллективом ООО «Научно-исследовательский, проектно-конструкторский и технологический институт ВНИИжелезобетон» (канд. техн, наук В.И. Мелихов — руководитель работы, канд. техн, наук Н.Е. Мишуков и инж. А.А. Сафонов) на основании обобщения накопленного за последние десятилетия отечественного и зарубежного опыта изготовления дренажных труб и их применения в мелиоративном строительстве.

IV

ГОСТ Р 71831—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ БЕТОННЫЕ ДРЕНАЖНЫЕ

Технические условия

Concrete drainage pipes.

Specifications

Дата введения — 2025—01—01

1 Область применения

1.1 Настоящий стандарт распространяется на дренажные трубы кольцевого поперечного сечения из тяжелого крупнопористого бетона (далее — трубы), применяемые в подземных самотечных трубопроводах водоотводящих мелиоративных и дорожно-коммунальных систем, в том числе при агрессивном воздействии сточных вод.

1.2 Требования настоящего стандарта не распространяются на водопропускные трубы, укладываемые под насыпи автомобильных и железных дорог, а также в районах вечной мерзлоты.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 8267—93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8829 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости

ГОСТ 10060 Бетоны. Методы определения морозостойкости

ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 13015 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 18105 Бетоны. Правила контроля и оценки прочности

ГОСТ 18829 Кольца резиновые уплотнительные круглого сечения для гидравлических и пневматических устройств. Технические условия

ГОСТ 22000 Трубы бетонные и железобетонные. Типы и основные параметры

ГОСТ 22733 Грунты. Метод лабораторного определения максимальной плотности

ГОСТ 23009 Конструкции и изделия бетонные и железобетонные сборные. Условные обозначения (марки)

ГОСТ 23732 Вода для бетонов и растворов. Технические условия

ГОСТ 24211 Добавки для бетонов и строительных растворов. Общие технические условия

ГОСТ 25100—2020 Грунты. Классификация

ГОСТ 25192 Бетоны. Классификация и общие технические требования

ГОСТ 25584 Грунты. Методы лабораторного определения коэффициента фильтрации

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ 31108—2020 Цементы общестроительные. Технические условия

Издание официальное

1

ГОСТ Р 71831—2024

ГОСТ 31384 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 33068 (EN 13252:2005) Материалы геосинтетические для дренажных систем. Общие технические требования

ГОСТ 33382 Дороги автомобильные общего пользования. Техническая классификация

ГОСТ Р 58939 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ Р 58941 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

СП 14.13330 «СНиП 11-7-81* Строительство в сейсмических районах»

СП 28.13330 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии»

СП 63.13330 «СНиП 52-01-2003 Бетонные и железобетонные конструкции. Основные положения»

СП 131.13330 «СНиП 23-01-99* Строительная климатология»

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями: 3.1

диаметр условного прохода трубы d^. Геометрический параметр поперечного сечения трубы, равный диаметру условного круглого прохода (без учета допускаемых отклонений), по которому проводят гидравлический расчет трубопровода.

[ГОСТ 20054—2016, пункт 3.1]

3.2

полезная длина трубы Г. Длина трубы, фактически учитываемая при проектировании и монтаже трубопроводов.

[ГОСТ 20054—2016, пункт 3.2]

3.3

безнапорные трубы: Трубы, предназначенные для сооружения трубопроводов, по которым транспортируют жидкости самотеком неполным сечением (до 0,95 внутреннего диаметра трубы).

[ГОСТ 20054—2016, пункт 3.7]

3.4

стыковые поверхности: Поверхности концевых участков труб, взаимно сопрягаемые при монтаже трубопроводов.

[ГОСТ 20054—2016, пункт 3.10]

3.5

раструбные трубы: Трубы, имеющие на одном конце раструб, а на другом конце втулочную часть, входящую в раструб при монтаже трубопровода.

[ГОСТ 20054—2016, пункт 3.8]

2

ГОСТ Р 71831—2024

3.6

фальцевые трубы: Трубы, имеющие по торцам взаимно сопрягаемые поверхности в пределах толщины стенки трубы.

[ГОСТ 20054—2016, пункт 3.11]

3.7

крупнопористый бетон: Бетон, у которого пространство между зернами крупного заполнителя не полностью заполнено мелким заполнителем и затвердевшим вяжущим.

[ГОСТ 25192—2012, пункт А.4.1]

3.8

геотекстиль GTX: Плоское, проницаемое текстильное изделие, изготовленное из синтетических или природных полимеров или неорганических веществ, контактирующее с грунтом и/или другими материалами, применяемое в строительстве и предназначенное для выполнения различных геотехнических функций.

[ГОСТ 33068—2014, пункт 3.6]

4 Технические требования

4.1 Классификация, геометрическая форма, основные размеры и параметры

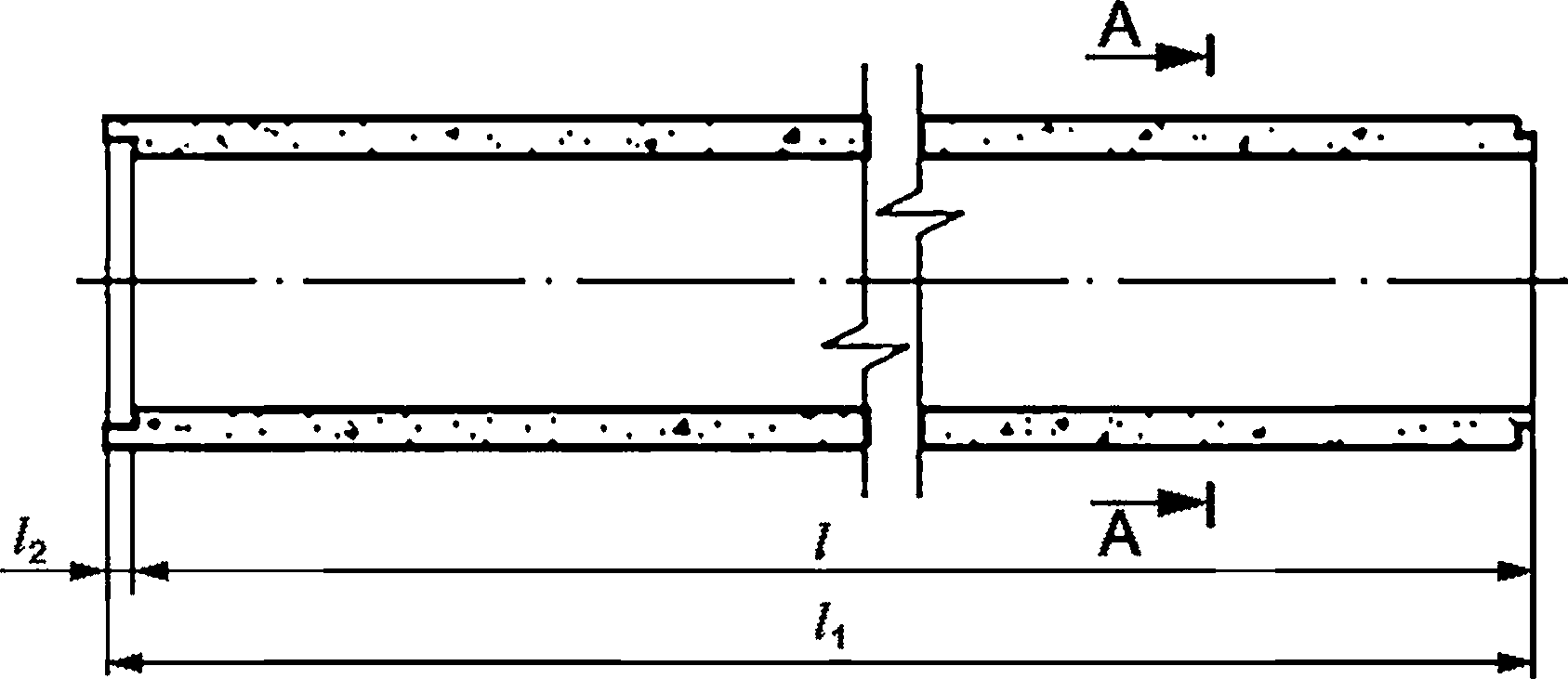

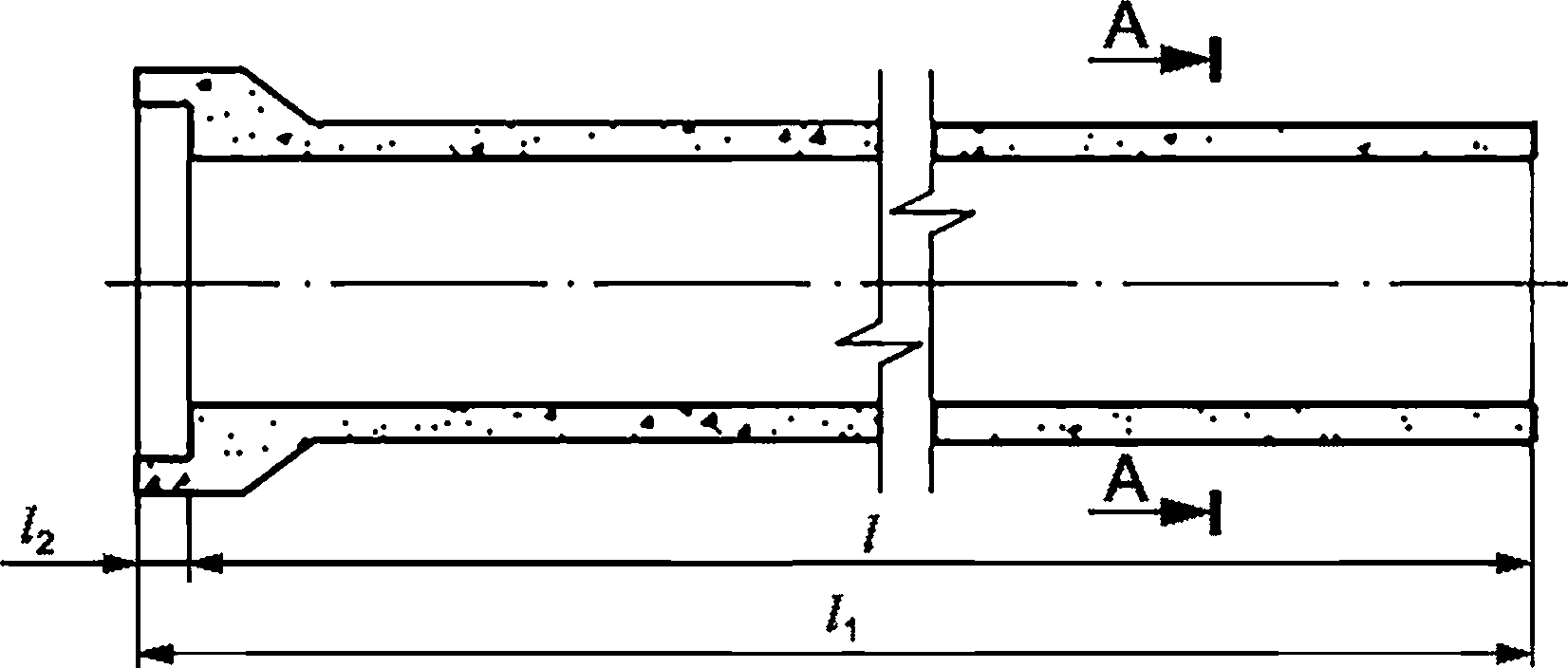

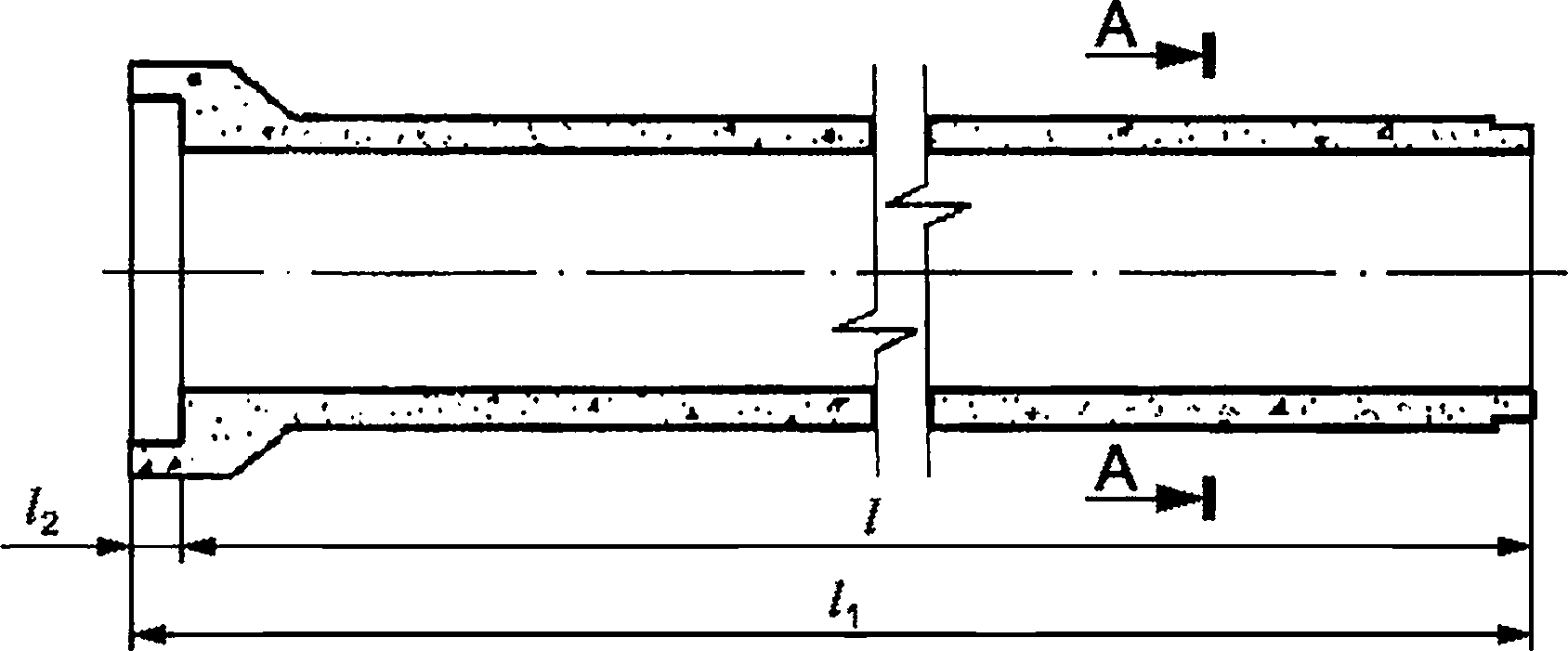

4.1.1 Классификация по типам геометрической формы

Трубы имеют кольцевое поперечное сечение и состоят из основной средней цилиндрической части и концевых стыковочных частей. В зависимости от вида стыковочного соединения в трубопроводе их подразделяют на следующие типы:

БДТФ — фальцевые со стыковыми соединениями, уплотняемые герметиком, эластомерами или другими материалами;

БДТ — раструбные с цилиндрическим втулочным концом, уплотняемые аналогично трубам БДТФ;

БДТС — раструбные со ступенчатым втулочным концом, уплотняемые резиновыми кольцами.

Внешний вид и геометрическая форма труб показаны в приложении А.

Форму и геометрические размеры фальцев, раструбов и ступенчатых втулочных концов труб приводят на рабочих чертежах изделий.

4.1.2 Форма и основные геометрические размеры

Трубы имеют диаметр условного прохода ф— 100, 150, 200, 250, 300 и 400 мм.

Полезная длина труб /— 1000 и 1500 мм.

Геометрические параметры труб должны соответствовать указанным в рабочих чертежах. Рекомендуемые размеры труб приведены в приложении Б.

4.1.3 По несущей способности трубы подразделяются на две группы в зависимости от расчетной высоты засыпки грунтом до верха ее цилиндрической части:

1 — при высоте засыпки не более 2 м;

2 — при высоте засыпки не более 4 м.

4.1.4 Трубы, используемые для отвода агрессивных жидкостей, должны обладать химической стойкостью и быть в зависимости от вида химической агрессии кислостойкими (к) или щелочестойкими (щ).

4.1.5 Обозначение труб

Трубы обозначают в соответствии с требованиями ГОСТ 23009.

Марка трубы состоит из буквенно-цифровых групп, которые разделены дефисом.

В первой группе приводят обозначение типа трубы, диаметр ее условного прохода ф в сантиметрах и полезную длину / в дециметрах.

Во второй группе указывают несущую способность по 4.1.3, обозначаемую арабскими цифрами.

В третьей группе, при необходимости применения труб для отвода агрессивных жидкостей, указывают показатель химической стойкости — «к» или «щ» согласно 4.1.4.

После марки трубы приводят обозначение настоящего стандарта.

3

ГОСТ Р 71831—2024

Примеры условного обозначения (марки) трубы при заказе

Труба бетонная дренажная фальцевая, внутренним диаметром 200 мм, полезной длиной 1 м, первой группы по несущей способности, предназначенная для отвода жидкостей с повышенной кислотностью:

БДТФ 20.10-1-к ГОСТ Р 71831—2024

Труба бетонная дренажная раструбная со ступенчатым втулочным концом, внутренним диаметром 300 мм, полезной длиной 1,5 м, второй группы по несущей способности, предназначенная для отвода неагрессивных жидкостей:

БДТС 30.15-2 ГОСТ Р 71831—2024

4.2 Эксплуатационно-конструктивные требования

4.2.1 Прочностные характеристики труб должны обеспечивать их эксплуатацию при расчетной высоте засыпки грунтом с учетом собственной массы трубы, ее полного заполнения жидкостью при безнапорном режиме, а также вертикальной нагрузки от автомобильного транспорта.

При пересечении автомобильных дорог всех категорий, кроме V (по классификации ГОСТ 33382) трубопровод из труб, изготовленных по настоящему стандарту, должен располагаться под дорогами в железобетонных или чугунных трубах (футлярах).

Для трубопроводов из труб, укладываемых вне дорог, вертикальную колесную нормативную нагрузку принимают класса АК-6 согласно ГОСТ 33382 (как для автомобильных дорог категории V).

4.2.2 Прочностные расчеты и конструирование труб следует проводить как для безнапорных бетонных труб с учетом рекомендаций [1] к СП 63.13330.

При этом трубы должны удовлетворять требованиям прочностного расчета по предельному состоянию первой группы для бетона (трещины не допускаются) с учетом его пластических деформаций.

4.2.3 Трубы должны при испытаниях нагружением выдерживать контрольные нагрузки, рассчитываемые по [1] с учетом требований ГОСТ 8829, которые указывают в рабочих чертежах.

4.2.4 Трубы 1-й группы по несущей способности допускается применять на территориях со средней месячной температурой наружного воздуха наиболее холодной пятидневки не ниже минус 40 °C с обеспеченностью 0,92 по СП 131.13330.

Трубы 2-й группы по несущей способности, при глубине их засыпки более 2 м, допускается укладывать на территориях со среднемесячной температурой наружного воздуха наиболее холодной пятидневки ниже минус 40 °C.

4.2.5 Трубы 1-й группы по несущей способности всех типов допускается укладывать в районах строительства с нормативной сейсмичностью до 6 баллов согласно классификации по СП 14.13330. При этом трубы 2-й группы типа БДТС с использованием резиновых уплотнительных колец допускается применять в районах строительства с нормативной сейсмичностью до 7 баллов.

4.2.6 При укладке труб в просадочных грунтах (кроме слабопросадочных) и пучинистых (кроме слабопучинистых) по классификации ГОСТ 25100 необходимо в проектах трубопроводов предусматривать специальные инженерные мероприятия, исключающие возможные деформации от воздействия таких грунтов на трубы.

4.2.7 Расчетный срок эксплуатации труб — не менее 50 лет.

4.3 Характеристики безопасности и охраны окружающей среды

4.3.1 Трубы относятся к негорючим материалам (НГ) в соответствии с ГОСТ 30244 и являются взрывобезопасными.

4.3.2 Удельная эффективная активность естественных радионуклидов в соответствии с ГОСТ 30108 в трубах не должна превышать 740 Бк/кг при их укладке в пределах населенных пунктов и зон перспективной застройки, а вне населенных пунктов — не более 1350 Бк/кг.

4.4 Требования к бетону и его компонентам

4.4.1 Трубы изготавливают из крупнопористого бетона по классификации ГОСТ 25192, обладающего фильтрационными (дренирующими) свойствами, классов по прочности на сжатие не менее В5 и на осевое растяжение не менее В(1,6 для труб 1-й группы по несущей способности и классов бетонов

4

ГОСТ Р 71831—2024

по прочности на сжатие не менее В7,5 и на осевое растяжение не менее 6^2,0 для труб 2-й группы по несущей способности.

4.4.2 Бетон должен иметь морозостойкость по ГОСТ 10060 марок не ниже F2100 для труб 1 -й группы по несущей способности при агрессивном воздействии на трубы жидкости или грунта — не ниже F2150, для труб 2-й группы по несущей способности, соответственно не ниже F250 и F275.

4.4.3 Используемый для изготовления труб крупнопористый бетон является водопроницаемым с коэффициентом фильтрации не менее 0,5 м/сут согласно ГОСТ 25100—2020 (таблица Б.7).

4.4.4 Для приготовления крупнопористого бетона рекомендуется применять следующие материалы:

- портландцемент бездобавочный марок не ниже ЦЕМ1 Н52,5 и ЦЕМ1 Б52,5, отвечающий требованиям ГОСТ 31108;

- крупный заполнитель однофракционный фракций 5—10 мм (для труб диаметром di = 100— 150 мм), 10—20 мм (d, = 200—250 мм) и 20—40 мм (dj= 300—400 мм) из плотных природных материалов: гравия или щебня, в том числе из дробленного гравия марок по дробимости не ниже 1000, отвечающих требованиям ГОСТ 8267;

- модифицирующие водорастворимые добавки (пластифицирующие, ускоряющие твердение бетона), отвечающие требованиям ГОСТ 24211;

- вода для затворения бетонной смеси, удовлетворяющая требованиям ГОСТ 23732.

Для труб, транспортирующих агрессивные жидкости, следует применять цементы, рекомендуемые ГОСТ 31384.

4.4.5 Распалубочная прочность бетона должна быть не менее 70 % от проектной.

4.4.6 Отпускная прочность бетона для труб, поставляемых заказчику, должна быть не менее 90 % от проектной в теплый период года и 95 % — в холодный.

За холодный период года принимают период, характеризующийся среднемесячной температурой наружного воздуха 0 °C и ниже в соответствии с СП 131.13330.

4.5 Основные требования к технологии и оборудованию для изготовления труб

4.5.1 Трубы следует изготавливать в соответствии с требованиями настоящего стандарта по технологической документации и рабочим чертежам, утвержденным в установленном порядке.

4.5.2 Используемые при изготовлении труб оборудование и технологические режимы приготовления бетонной смеси, ее формования, уплотнения и твердения бетона, отражаемые в технологическом регламенте, должны обеспечивать получение труб с характеристиками, указанными в 4.2.2—4.2.6.

4.5.3 При дозировании исходных материалов и перемешивании бетонной смеси необходимо обеспечить, в первую очередь, обволакивание цементным тестом зерен заполнителя.

4.5.4 Транспортирование и укладку бетонной смеси для крупнопористого бетона следует проводить способами, не допускающими ее расслоения, стекания и распределения в ней цементного теста.

4.5.5 Уплотнение бетонной смеси из крупнопористого бетона при формовании труб должно обеспечивать получение компактной взаимной укладки зерен заполнителя и формирование между ними контактного слоя за счет вытеснения обволакивающего их цементного теста при сближении зерен заполнителя до соприкосновения, в том числе за счет вибрации и подпрессовки.

4.5.6 Для ускорения роста прочности крупнопористого бетона на плотных заполнителях рекомендуется использовать быстротвердеющие цементы, добавки-ускорители твердения и термообработку с сокращенными периодами подъема температуры и изотермического прогрева.

4.6 Требования к стыковому соединению труб и материалам для их герметизации

4.6.1 Конструкция стыкового соединения должна обеспечивать его неразъемность в процессе эксплуатации.

4.6.2 Минимальный зазор между стыковыми поверхностями труб должен быть не менее 10 мм.

4.6.3 Номинальный диаметр (толщина) уплотнительных резиновых колец должен отвечать требованиям ГОСТ 22000 для безнапорных труб.

5

ГОСТ Р 71831—2024

4.7 Дополнительные требования к трубам, предназначенным для эксплуатации в агрессивной среде

4.7.1 При наличии агрессивного воздействия транспортируемой жидкости трубы должно обеспечиваться выполнение требований, установленных ГОСТ 31384 и проектной документацией с учетом рекомендаций СП 28.13330.

4.7.2 Комплектующие уплотнительные материалы для труб, предназначенных для эксплуатации в условиях воздействия агрессивной и среды, должны удовлетворять требованиям, установленным в проектной документации.

4.8 Требования к точности изготовления труб

4.8.1 Значения фактических отклонений геометрических размеров труб не должны превышать предельных величин, указанных в таблице 1.

Таблица 1 — Предельные отклонения геометрических размеров труб

В миллиметрах

Диаметр условного прохода трубы | Предельные отклонения от номинальных размеров труб | |||||||

всех типов | тип БДТФ | тип БДТ, БДТС | ||||||

Внутренний диаметр с!. | Толщина стенки t | Полезная и полная длина, /, 1^ | Наружный диаметр конусной части фальца dH | Глубина фальца /2 | Наружный диаметр на втулочном конце dH | Внутренний диаметр раструба | Глубина раструба /2 | |

100—250 | ±3 | +3 | +10 -5 | ±3 | +2;-4 | — | — | — |

300—400 | +4 | ±2 | ±2 | ±3 | ||||

4.8.2 Отклонение от прямолинейности профиля продольного сечения трубы (измеряемое по образующей цилиндрической части), мм, не должно превышать 3 мм.

4.8.3 Отклонения от перпендикулярности торцевых и боковой поверхности бетонных труб всех типов не должны превышать:

- 2 мм — при диаметре условного прохода трубы 100—250 мм;

- 3 мм — при диаметре условного прохода трубы 300—400 мм.

4.9 Требования к качеству поверхностей

4.9.1 Размеры раковин, местных наплывов и впадин на бетонных поверхностях труб и их торцах, а также сколы бетона ребер на торцах не должны превышать значений, указанных в таблице 2.

Таблица 2 — Дефекты на поверхностях и торцах труб

В миллиметрах

Вид поверхности | Предельно допускаемые размеры | ||||

раковин | местных наплывов (высота) и впадин (глубина) | сколов бетона торцов | |||

Диаметр | Глубина | Глубина | Суммарная длина на 1 м ребра | ||

Наружная и внутренняя (кроме стыковых поверхностей) | 15 | 5 | 5 | — | — |

Стыковая | 4 | 3 | 1 | — | — |

Торцевая | 15 | 5 | 5 | 5 | 50 |

4.9.2 Трещины на внутренней и наружной поверхности труб не допускаются. Усадочные и технологические трещины шириной раскрытия не более 0,1 мм не являются основанием для их выбраковки при условии, что они удовлетворяют требованиям настоящего стандарта.

6

ГОСТ Р 71831—2024

4.10 Комплектность

4.10.1 Предприятия — изготовители труб должны поставлять потребителю трубы типа БДТС в комплекте с резиновыми уплотняющими кольцами, отвечающих требованиям ГОСТ 18829.

4.10.2 Предприятия — изготовители труб должны поставлять трубы в комплекте с геотекстилем, отвечающим требованиям ГОСТ 33068.

4.11 Маркировка

4.11.1 Маркировку труб следует проводить поГОСТ 13015.

4.11.2 Маркировочные надписи следует наносить водостойкой черной краской (по трафарету) на наружную цилиндрическую поверхность раструба или одного из торцов фальцевой трубы.

5 Правила приемки

5.1 Приемку труб следует проводить партиями в соответствии с требованиями ГОСТ 13015 и настоящего стандарта. В состав партии включают трубы одного типа, последовательно изготовленные предприятием по одной технологии из материалов одного вида и качества в течение не более 1 мес.

Число труб в партии должно быть, шт., не более:

1000 — для труб диаметром 100—250 мм;

500 — для труб диаметром 300—400 мм.

В договоре на поставку труб может быть установлен иной объем партии.

5.2 Качество изделий обеспечивают:

- входным контролем сырьевых материалов, применяемых для изготовления труб;

- операционным производственным (технологическим) контролем;

- приемочным контролем готовых изделий (труб).

Приемочный контроль включает в себя приемо-сдаточные и периодические испытания, требования к которым приведены в таблице 3.

Таблица 3 — Требования к проведению испытаний и контроля

Наименование показателей | Вид испытаний | Объем выборки и периодичность контроля | Методы контроля | |

Приемосдаточные | Периодические | |||

1 Прочность труб | + | — | Две трубы не реже одного раза в месяц (см. 5.3) | По ГОСТ 8829, 6.1 |

2 Прочность бетона на сжатие | + | — | 100 % постоянно для каждой партии и при изменении технологии и материалов | По ГОСТ 10180, ГОСТ 18105, 6.2 |

3 Распалубочная прочность бетона на сжатие | + | — | ||

4 Отпускная прочность бетона на сжатие | + | — | ||

5 Прочность бетона на осевое растяжение | — | + | Не реже одного раза в месяц | По 6.3 |

6 Коэффициент фильтрации бетона | — | + | Не реже одного раза в полгода и при изменении технологии и материалов | По ГОСТ 25584, 6.4 |

7 Морозостойкость бетона | — | + | По ГОСТ 10060, 6.5 | |

8 Качество материалов для бетона, арматуры и комплектующих изделий | — | + | При изменении качества материалов | По ГОСТ 8267—93 (раздел 6) и ГОСТ 31108—2020 (раздел 12) |

7

ГОСТ Р 71831—2024

Окончание таблицы 3

Наименование показателей | Вид испытаний | Объем выборки и периодичность контроля | Методы контроля | |

Приемосдаточные | Периодические | |||

9 Точность геометрических параметров и качество бетонных поверхностей (кроме стыковых частей труб типа БДТС) | + | — | Не менее трех труб каждой партии, постоянно | Рулеткой, штан-генглубиномером по ГОСТ Р 58941, ГОСТ Р 58939, 6.7 |

10 Наличие трещин на бетонной поверхности труб | + | — | Каждая труба постоянно | Визуально |

11 Точность геометрических параметров и качество стыковых поверхностей труб типа БДТС | + | — | Не менее десяти труб каждой партии один раз в месяц | Рулеткой, штан-генглубиномером по ГОСТ Р 58939, ГОСТ Р 58941, 6.7 |

12 Удельная эффективная активность естественных радионуклидов | — | + | При изменении технологии и материалов, но не реже одного раза в год | ГОСТ 30108, 6.6 |

13 Наличие и правильность маркировочных надписей | + | — | 100 % для каждой трубы | Визуально |

14 Комплектность (геоткань, уплотнительные кольца для труб типа БДТС) | + | — | ||

5.3 Испытания труб по прочности следует проводить перед началом их массового производства, при изменении технологии изготовления и далее по пункту 1 таблицы 3 путем нагружения изделий от следующего числа изготовленных труб, шт.:

1000 — для труб диаметром 100—250 мм;

500 — для труб диаметром 300—400 мм.

При получении неудовлетворительных результатов проводят повторное испытание удвоенного числа труб. При неудовлетворительном результате повторных испытаний труб второй группы партию считают не выдержавшей испытания и трубы переводят в первую группу по несущей способности, а трубы первой группы принимают поштучно.

5.4 Периодические испытания по показателю коэффициента фильтрации бетона и удельной эффективной активности естественных радионуклидов в бетоне проводят при первичном подборе состава бетона, а также при изменении качества применяемых материалов, когда удельная эффективная активность естественных радионуклидов в новых материалах превышает соответствующие характеристики ранее применяемых материалов.

5.5 Каждая партия труб должна сопровождаться документом о качестве по ГОСТ 13015, в котором указывают следующее:

- наименование и адрес предприятия-изготовителя;

- номер и дату выдачи документа;

- номер партии;

- наименование и марку труб;

- число труб каждой марки в партии;

- класс бетона по прочности на сжатие и осевое растяжение;

- отпускную прочность бетона;

- марку по морозостойкости и коэффициент фильтрации бетона (по требованию заказчика).

8

ГОСТ Р 71831—2024

6 Методы испытаний и контроля

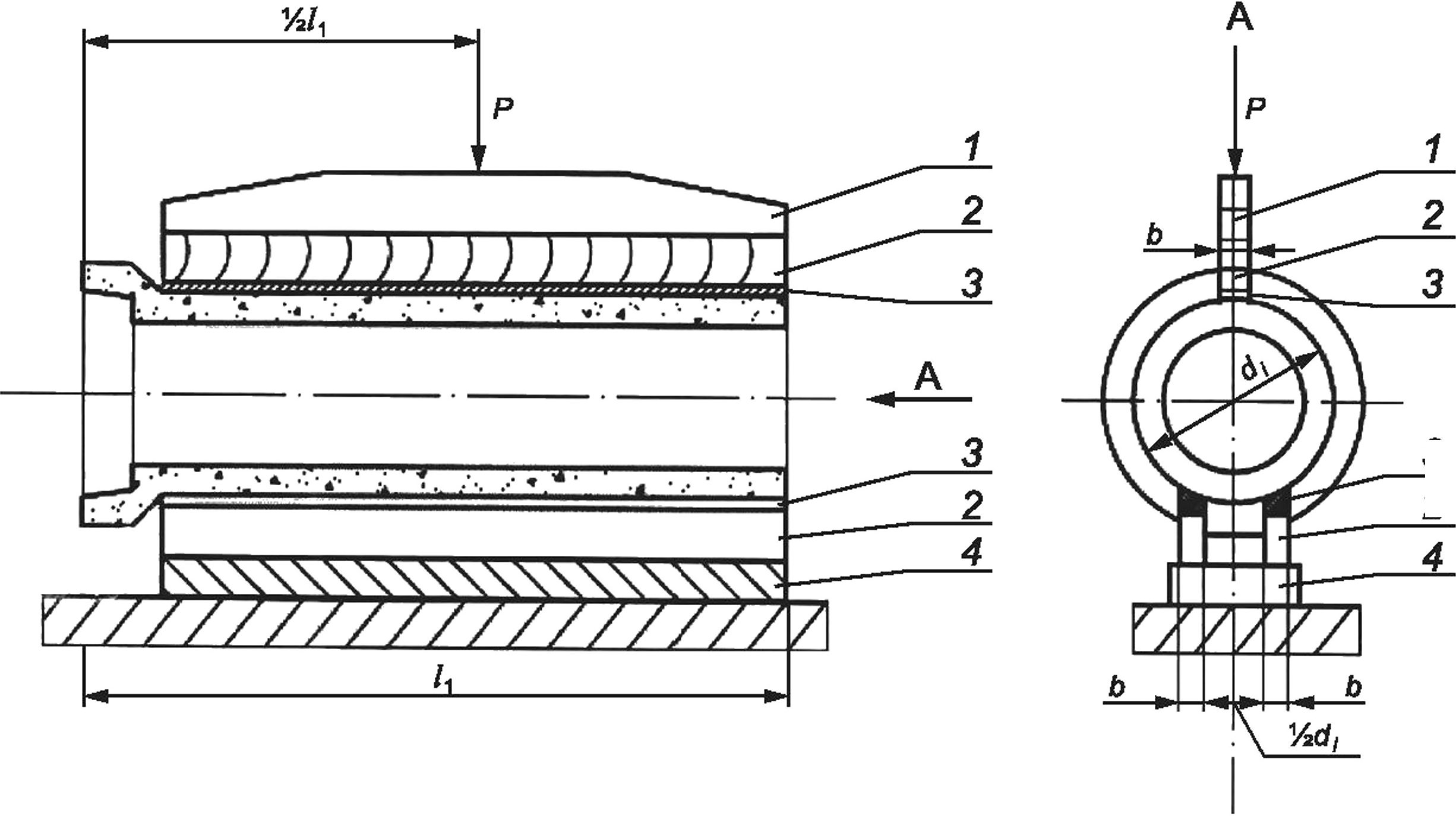

6.1 Испытания труб нагружением для контроля их прочности следует проводить в соответствии с требованиями ГОСТ 8829 и настоящего стандарта по схеме приложения В и на нагрузки, указанные в рабочих чертежах.

6.1.1 Испытаниям подвергают одну трубу или вырезанный из ее цилиндрической части отрезок длиной не менее 1 м.

6.1.2 Трубы устанавливают горизонтально на два деревянных бруса, уложенных параллельно продольной оси трубы на неподвижное основание. Сверху на трубу устанавливают деревянный брус вдоль верхней образующей цилиндрической части и на него устанавливают стальную траверсу. Деревянные брусья должны иметь размеры, указанные в таблице 4.

Таблица 4 — Размеры деревянных брусьев

В миллиметрах

Диаметр условного прохода трубы d. | 100—250 | 300—400 |

Ширина и высота бруса b | 25 | 50 |

В целях равномерной передачи нагрузки на трубу под верхний и нижний брусы укладывают выравнивающий слой цементного раствора или полосы листовой резины толщиной 20—30 мм. Резиновые полосы должны иметь твердость по Шору от 45 до 60 единиц.

Жесткость траверсы должна быть такой, чтобы ее прогиб при максимальном нагружении по балочной схеме не превышал 1/720 длины испытуемой трубы.

6.1.3 Силовые установки и измерительные приборы, установленные на стенде, должны обеспечивать возможность измерения нагрузки на трубу с погрешностью ±3 %.

6.1.4 Нагружение при испытании проводят ступенями, равными 0,1 контрольной нагрузки. На каждой ступени нагрузку наращивают равномерно в течение 2—3 мин и выдерживают трубу под этой нагрузкой в течение 10 мин.

6.1.5 Прочность бетонных труб оценивают значением нагрузки, вызывающей раздробление бетона от сжатия, свидетельствующее, что сопротивление трубы действию данной нагрузки исчерпано.

6.1.6 Прочность трубы считают обеспеченной, если ее разрушение произошло при нагрузке, равной или превышающей контрольную нагрузку для проверки прочности, указанную в рабочих чертежах.

6.2 Прочность бетона на сжатие определяют по ГОСТ 10180 на образцах, изготовленных вибрированием из бетонной смеси рабочего состава.

Для оценки прочности бетона труб результаты испытания вибрированных образцов умножают на переводной коэффициент, значение которого устанавливают опытным путем при организации производства труб и изменении технологии их изготовления, но не реже одного раза в 1,5 года.

6.3 Прочность бетона на растяжение Rt, МПа, определяют на основании результатов испытаний труб на прочность согласно 5.3 по формуле

где Рр — испытательная разрушающая нагрузка, МПа;

гср — средний радиус поперечного сечения цилиндрической части трубы, м;

t — толщина стенки трубы, м;

/об — фактическая длина образца трубы, м.

6.4 Коэффициент фильтрации бетона определяют по ГОСТ 25584.

6.5 Морозостойкость бетона определяют по ГОСТ 10060 на образцах, изготовленных вибрированием из бетонной смеси рабочего состава.

6.6 Удельную эффективную активность естественных радионуклидов в бетоне определяют по ГОСТ 30108.

6.7 Геометрические размеры, отклонения от перпендикулярности торцевых плоскостей, качество поверхностей труб проверяют методами, установленными ГОСТ Р 58939 и ГОСТ Р 58941. При этом:

- толщину стенок труб измеряют по торцам труб в четырех местах по двум взаимно перпендикулярным диаметрам;

9

ГОСТ Р 71831—2024

- наружные диаметры втулочного конца раструбных труб, внутренний диаметр и глубину раструба измеряют по двум взаимно перпендикулярным диаметрам (максимальному и минимальному). Внутренний диаметр раструба следует измерять в средней части его глубины /2;

- внутренний диаметр цилиндрической части трубы измеряют по двум взаимно перпендикулярным диаметрам — максимальному и минимальному на расстоянии 0,2—0,4 м от торца трубы;

- диаметры и глубину фальцев в фальцевых трубах измеряют по двум взаимно перпендикулярным диаметрам. Диаметры фальцев измеряют в середине их глубины /2;

- длину трубы измеряют по четырем образующим в двух диаметрально противоположных сечениях.

7 Транспортирование и хранение

7.1 Трубы необходимо транспортировать и хранить в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

7.2 Транспортирование и хранение труб следует осуществлять в рабочем положении, опирая на инвентарные прокладки или опоры другого типа из дерева или других материалов, обеспечивающих сохранность труб.

Перекатка труб допускается только по подкладкам, укладываемым таким образом, чтобы трубы не опирались раструбами и втулочными концами на подкладки или на пол.

Трубы допускается транспортировать и хранить в вертикальном положении при обеспечении их устойчивости.

7.3 При транспортировании труб на заводе-изготовителе и при их монтаже в трубопровод необходимо использовать траверсы с брезентовыми стропами, расположенными на расстоянии 0,2/ от торцов труб.

Запрещается использование стальных проволочных строп и цепей, а также захват труб крюками.

7.4 Трубы следует хранить на складе готовой продукции в штабелях или контейнерах, рассортированными по маркам. Число рядов труб в штабеле по высоте в зависимости от диаметра условного прохода должно быть не более указанного в таблице 5.

Трубы в рядах укладывают так, чтобы раструбы двух смежных рядов труб марок БДТС были обращены в разные стороны.

Таблица 5 — Число рядов труб в штабеле

Диаметр условного прохода трубы ф мм | Число рядов труб в штабеле, шт. |

100, 150, 200, 250 | 7 |

300, 400 | 5 |

7.5 Под нижний ряд штабеля по плотному, выровненному основанию должны быть уложены параллельно две подкладки — каждая на расстоянии 0,2 длины трубы от ее торцов. Конструкция подкладок должна препятствовать раскатыванию нижнего ряда труб и соприкосновению раструбов труб с полом склада.

7.6 При длительном хранении труб (до 2,5 лет) необходимо принимать меры по обеспечению их трещиностойкости (при влажностной усадке бетона) за счет постоянного увлажнения труб в течение периода с положительными температурами и укрытия штабелей труб темной полиэтиленовой пленкой или хранения труб в закрытых помещениях.

7.7 Погрузку, транспортирование и разгрузку труб следует проводить, соблюдая меры, исключающие возможность их повреждения.

7.8 Автомобили или железнодорожный подвижной состав, предназначенные для перевозки труб в горизонтальном положении, должны иметь седлообразные подкладки, исключающие возможность смещения и соприкосновения труб между собой или опирания раструба на дно транспортного средства.

10

ГОСТ Р 71831—2024

8 Указания по укладке при монтаже трубопровода

8.1 Трубы рекомендуется укладывать в траншеи с прорезями согласно [1] на спрофилированное с проектным уклоном и уплотненное плоское песчаное или песчано-гравийное или песчано-щебеночное основание.

8.2 Перед укладкой труб их обертывают полотном из геотекстиля, отвечающего требованиям ГОСТ 33068.

8.3 Засыпку труб после их сборки в трубопроводе проводят грунтом с его послойным нормальным уплотнением (/<упл = 0,85—0,92 согласно ГОСТ 22733).

9 Гарантии изготовителя

9.1 Предприятие-изготовитель гарантирует соответствие поставляемых труб требованиям настоящего стандарта при соблюдении транспортными организациями правил транспортирования, а потребителем — условий применения и хранения, установленных настоящим стандартом.

9.2 При поставке труб с отпускной прочностью бетона на сжатие менее значения, отвечающего проектному классу бетона, изготовитель гарантирует достижение бетоном проектной прочности на сжатие, определяемой по результатам испытаний контрольных образцов, хранившихся в нормальных условиях по ГОСТ 10180 в возрасте 28 дней с момента изготовления.

11

ГОСТ Р 71831—2024

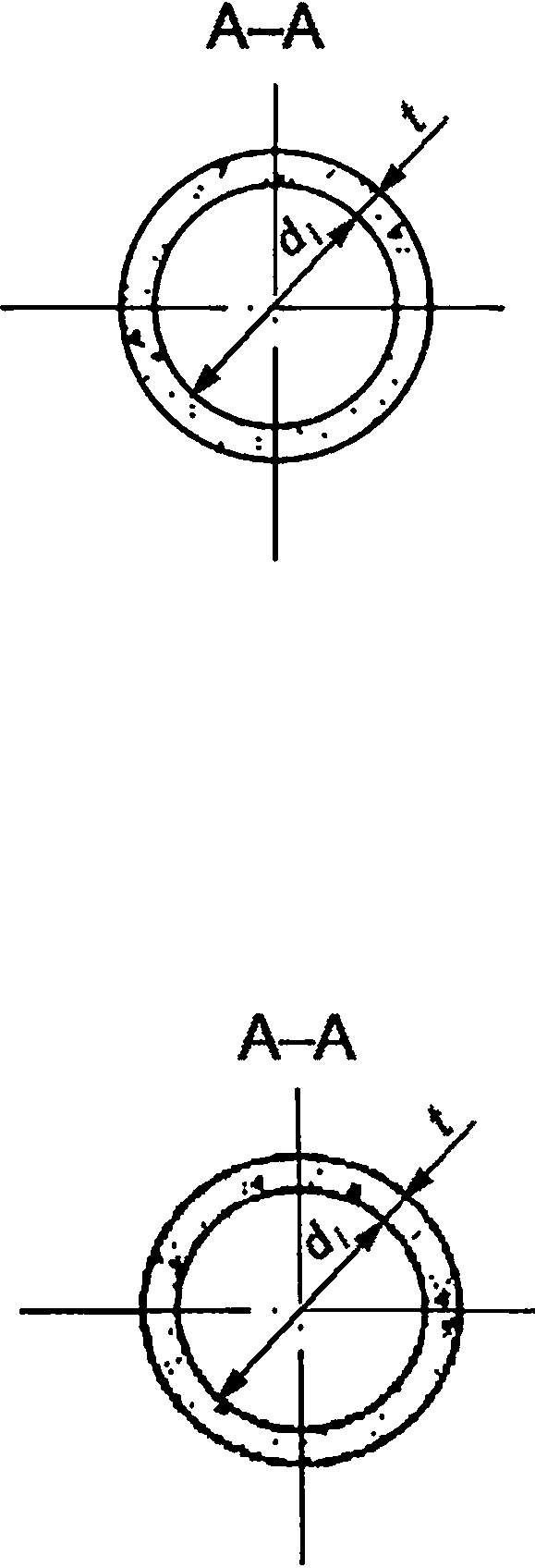

Приложение А (справочное)

Внешний вид и форма труб

12

Рисунок А.1 — Общий вид труб типа БДТФ

Рисунок А.2 — Общий вид труб типа БДТ

Рисунок А.З — Общий вид труб типа БДТС

ГОСТ Р 71831—2024

Приложение Б (рекомендуемое)

Основные размеры труб

Таблица Б.1 — Основные размеры труб

В миллиметрах

Типы труб | Внутренний диаметр d. | Рекомендуемые размеры | ||||

Полезная длина / | Полная длина /1 | Толщина стенки (минимальная) t | Глубина раструба /2 | Глубина фальца /2 | ||

БДТФ | 100 150 | 1000 | 1060 | 40 | 30 | 30 |

200 | 45 | |||||

250 | 1500 | 1570 | 50 | 35 | 35 | |

300 | 60 | |||||

400 | 1580 | 80 | 40 | 40 | ||

БДТ, БДТС | 300 | 1500 | 1625 | 60 | 80 | — |

400 | 1645 | 80 | 100 | |||

Примечание — В таблице приведены значения полезной длины /, толщины стенки t, глубин раструба и фальцев /2 для различных типов труб, которые рекомендуется принимать при разработке рабочих чертежей труб. При экономическом обосновании допускаются изготовление и применение труб других размеров.

13

ГОСТ Р 71831—2024

Приложение В (справочное)

Схема испытаний труб нагружением

со см

1 — траверса; 2 — деревянные бруски; 3 — резиновые прокладки или цементно-песчаный раствор; 4 — основание Рисунок В.1 — Схема испытаний труб нагружением

14

ГОСТ Р 71831—2024

[1]

Библиография

Методическое пособие по расчету и конструированию бетонных и железобетонных труб (пособие к СП 63.13330)

15

ГОСТ Р 71831—2024

УДК 691.327-462:006.354

ОКС 91.100.30

Ключевые слова: трубы дренажные, технические требования, бетон, прочность, морозостойкость, фильтрация, правила приемки и контроля

Редактор Н.В. Таланова Технический редактор И.Е. Черепкова Корректор С.И. Фирсова Компьютерная верстка М.В. Малеевой

Сдано в набор 29.11.2024. Подписано в печать 18.12.2024. Формат 60x847s. Гарнитура Ариал. Усл. печ. л. 2,32. Уч.-изд. л. 1,90.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.