ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЦЕМЕНТЫ ТАМПОНАЖНЫЕ

Методы определения предела прочности

при изгибе и сжатии

ГОСТ 26798.2-85

(СТ СЭВ 6825-89)

ГОСУДАРСТВЕННЫЙКОМИТЕТ СССР ПО ДЕЛАМ СТРОИТЕЛЬСТВА

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТСОЮЗА ССР

| ЦЕМЕНТЫ ТАМПОНАЖНЫЕ Oil-well cements. Test methods of strength limits in bending and compression | ГОСТ 26798.2-85 |

Постановлением Государственного комитета СССР по делам строительстваот 12 декабря 1985 г. № 220 срок введения установлен

с 01.01.87

СОДЕРЖАНИЕ

| 1. АППАРАТУРА 2. ПРОВЕДЕНИЕ ИСПЫТАНИЙ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ 3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ В АВТОКЛАВЕ ПРИЛОЖЕНИЕ Обязательное. ПОВЕРКА ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ И СРЕДСТВ ИЗМЕРЕНИЯ |

Настоящий стандарт распространяется на все видытампонажных цементов и устанавливает методы определения предела прочности приизгибе и сжатии.

1. АППАРАТУРА

Мешалка для приготовленияцементного теста по ГОСТ26798.1-85.

Чаша и лопатка по ГОСТ310.3-76.

Форма для изготовленияобразцов-балочек по ГОСТ310.4-81.

Шкаф для воздушно-влажногохранения и ванна для водного хранения образцов по СТ СЭВ 3920-82.

Термостат и автоклав,обеспечивающие поддержание режима испытаний по ГОСТ 26798.0-85.

Прибор для испытания наизгиб образцов-балочек по ГОСТ310.4-81.

Пресс любой конструкции,имеющий подвижную шаровую опору с максимальной нагрузкой до 500 кН и допустимойпогрешностью измерения нагрузки не более ±2 %.

Пластинки для передачинагрузки по ГОСТ310.4-81.

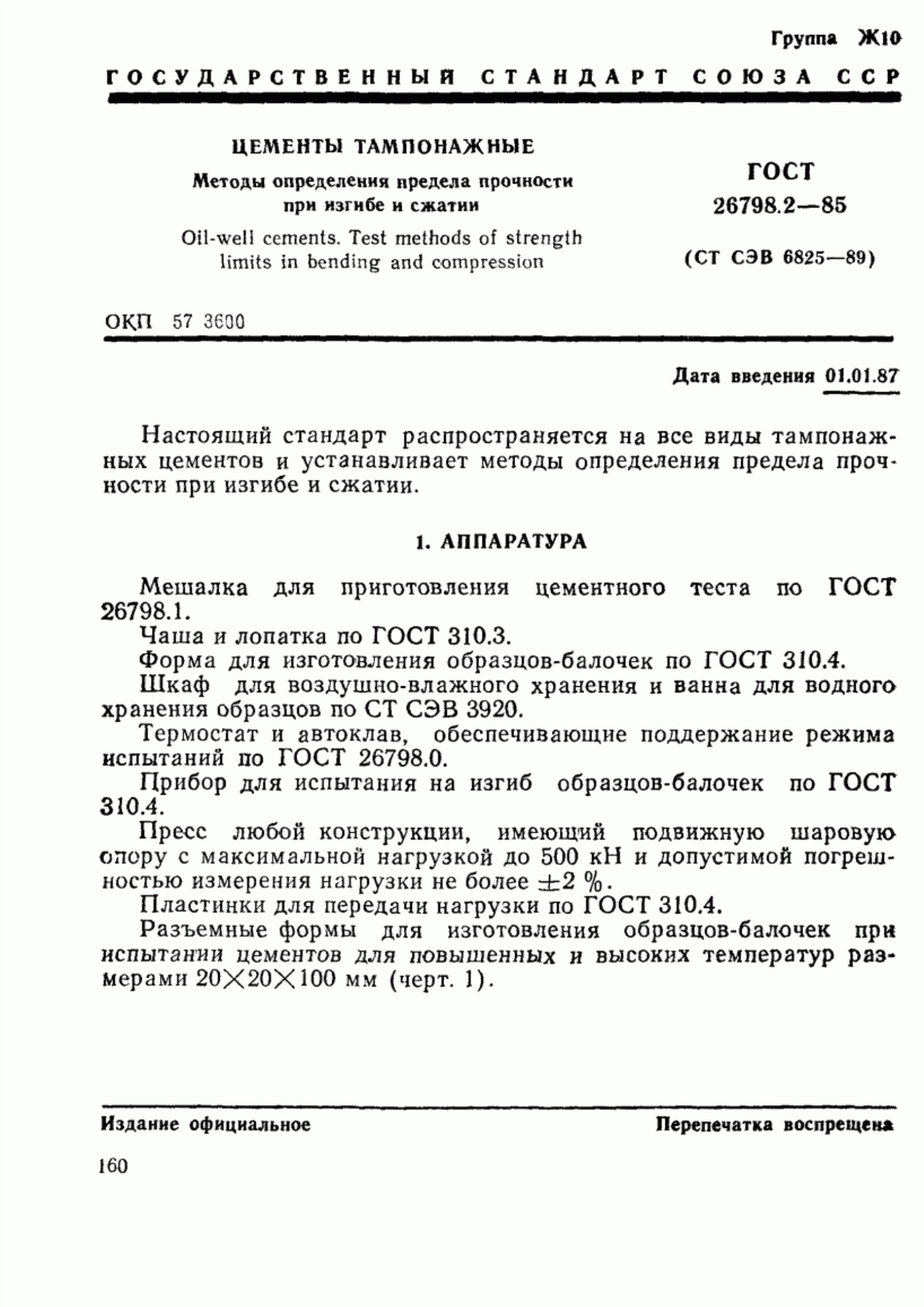

Разъемные формы дляизготовления образцов-балочек при испытании цементов для повышенных и высокихтемператур размерами 20 ´ 20 ´ 100 мм (черт. 1).

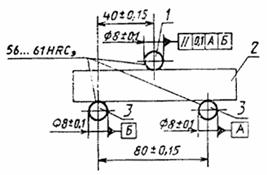

Прибор для испытания наизгиб образцов-балочек размером 20 ´ 20 ´ 100 мм. Для испытанияобразцов-балочек на изгиб допускается использовать приборы любой конструкции,имеющие среднюю скорость нарастания испытательной нагрузки на образец (15 ± 2)Н/с, погрешность определения не более 0,2 МПа. Схема расположения образца наопорных элементах, их форма, размеры и взаимное расположение должны соответствоватьчерт. 2.Опоры и нагрузочный стержень прибора должны быть изготовлены из нержавеющейстали с твердостью по Роквеллу 56 . . . 61 НRСэ.

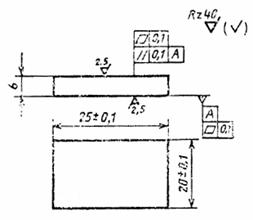

Пластинки для передачинагрузки при испытании на сжатие половинок образцов-балочек 20 ´ 20 ´ 100 мм - по черт.3.

Испытательное оборудование исредства измерений должны подвергаться проверке в соответствии с обязательнымприложением.

Схема формы размером 20´20´100 мм

1 -перегородка (3 шт.); 2 - дно (1 шт.);3 - стенка (2 шт.)

Черт.1

Схема расположения образца-балочки размером20 ´ 20 ´ 100 мм

1 -нагрузочный стержень; 2 - образец-балочка, 3- опора

Черт.2

Рабочая часть пластины для испытания образцовна сжатие

Черт.3

2. ПРОВЕДЕНИЕ ИСПЫТАНИЙ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ

2.1. Испытание проводят по ГОСТ310.4-81 и в соответствии с требованиями настоящего стандарта.

2.2. Цементное тесто готовятпо ГОСТ 26798.0-85.При применении лабораторной мешалки цементное тесто готовят в два приема споследующим перемешиванием обеих порций в чаше вручную в течение 1 мин.Интервал между приготовлением обеих порций цементного теста не должен превышать5 мин. При изготовлении цементного теста вручную его готовят в один прием.

Форму наполняют цементнымтестом в два приема при ручном непрерывном перемешивании его в чаше. Через 1 чпосле наполнения формы избыток теста срезают ножом вровень с краями формы.

2.3. Формы с образцами изцемента для низких и нормальных температур помещают в шкаф воздушно-влажногохранения. Через (24 ± 1) ч с момента изготовления образцы расформовывают,маркируют и погружают в ванну с водой, где хранят до проведения испытаний.

2.4. Формы с образцами изцемента для умеренных температур покрывают стеклянной или металлическойпластинкой и загружают в термостат, прогретый до режимной температуры. Через(24 ± 1) ч образцы расформовывают и маркируют.

Образцы из цементов, длякоторых стандартами технических условий установлен срок испытаний 1 сут., послерасформования охлаждают в ванне с водой комнатной температуры в течение 2 ч 30мин и испытывают.

Образцы из других цементовпогружают в термостат и хранят в нем до испытаний. Погрешность выдерживаниясрока твердения не должна превышать 1 ч. Перед испытаниями образцы охлаждают вванне с водой комнатной температуры в течение 2 ч 30 мин.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ В АВТОКЛАВЕ

3.1. Для приготовленияобразцов собирают две формы размерами 20 ´ 20 ´ 100 мм. Для герметизацииформ используют пластичную смазку любой марки. Перед заливкой цементного теставнутренние поверхности форм смазывают индустриальным или консервационным масломлюбой марки, а затем проверяют герметичность форм, заполняя их водой.

После проверки герметичностиводу выливают.

3.2. Приготовленное по ГОСТ26798.0-85 цементное тесто заливают в формы.

Не позднее чем через 30 минот начала затворения формы с цементным тестом помещают в автоклав.

Температура предварительногопрогрева автоклава, а также режимные температура и давление и время ихдостижения должны соответствовать ГОСТ 26798.0-85.Время выдержки при рабочем режиме устанавливают по стандартам или техническимусловиям на цемент.

3.3. Время выдержкиотсчитывают от момента достижения заданного режима твердения до моментаотключения автоклава. Погрешность выдерживания срока твердения не должна превышать1 ч.

3.4. Перед извлечениемобразцов, твердевших в автоклаве, его следует охладить до температуры 75 °С и снизить давление до атмосферного.

3.5. Извлеченные изавтоклава формы с образцами охлаждают на воздухе (30±5) мин при комнатнойтемпературе. Формы раскрывают, образцы протирают ветошью и маркируют, а затемпомещают в воду комнатной температуры.

Образцы испытывают непозднее чем через 2 ч 30 мин после извлечения из автоклава.

3.6. Определение предела прочности при изгибе

3.6.1. Для испытания используютчетыре образца-балочки. Образец-балочку устанавливают на опоры прибора ивключают прибор.

3.6.2. Предел прочности приизгибе Rн, МПа, вычисляют для каждого образца-балочкипо формуле

Rн = 0,015 Р, (1)

где Р - разрушающая нагрузка, Н.

Предел прочности при изгибевычисляют как среднее арифметическое результатов испытаний четырех образцов сокруглением до 0,1 МПа (1,0 кгс/см2).

3.7. Определение предела прочности при сжатии

3.7.1. Полученные послеиспытания на изгиб четыре нижние половинки балочек испытывают на сжатие по ГОСТ310.4-81, используя пластинки для передачи нагрузки размером 20 ´ 25 мм.

3.7.2. Предел прочности присжатии Rс, МПа, вычисляют для каждого образца поформуле

Rс = 0,002Р, (2)

где Р - разрушающая нагрузка, Н.

Наименьший результат неучитывают, предел прочности при сжатии цемента вычисляют как среднееарифметическое значение результатов испытаний трех других образцов. Вычислениевыполняют с округлением до 0,1 МПа (1,0 кгс/см2).

ПРИЛОЖЕНИЕ

Обязательное

ПОВЕРКА ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ И СРЕДСТВИЗМЕРЕНИЯ

1. Поверке подлежат формыдля изготовления образцов-балочек, прибор для определения предела прочностиобразцов при изгибе, пресс для определения предела прочности образцов присжатии, пластинки для передачи нагрузки на половинки образцов-балочек.

2. Поверку производят всоответствии с методиками поверки с периодичностью не реже одного раза в год.

3. Поверяемыепараметры аппаратуры приведены в таблице.

| Объект поверки | Поверяемые узлы или детали | Поверяемые параметры |

| Мешалка | Механизм в сборе | Скорость вращения |

| Формы для изготовления образцов-балочек | - | Внутренние размеры, параллельность и перпендикулярность стенок |

| Прибор для определения предела прочности при изгибе | Опорные и передающие нагрузку элементы | Размеры элементов и их взаимное расположение |

|

| Прибор в целом | Точность воспроизведения нагрузок, средняя скорость нарастания нагрузки |

| Пресс для определения предела прочности при сжатии | Прибор в целом | Точность воспроизведения нагрузок, средняя скорость нарастания нагрузки |

| Пластинки для передачи нагрузки на половинки образцов-балочек | - | Состояние рабочей поверхности, размеры, плоскостность рабочей поверхности |