ГОСТ Р 55818-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСТАВЫ ДЕКОРАТИВНЫЕ ШТУКАТУРНЫЕ НА ПОЛИМЕРНОЙ ОСНОВЕ ДЛЯ ФАСАДНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ КОМПОЗИЦИОННЫХ СИСТЕМ С НАРУЖНЫМИ ШТУКАТУРНЫМИ СЛОЯМИ

Технические условия

Polymer base decorative coats for facade's thermo-insulating composite systems with external plaster lays. Specifications

ОКС 91.100.99

Дата введения 2018-09-01

Предисловие

1 РАЗРАБОТАН Ассоциацией "Наружные фасадные системы" (Ассоциация "АНФАС")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 марта 2018 г. N 137-ст

4 ВЗАМЕН ГОСТ Р 55818-2013

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие приказом Федерального агентства по техническому регулированию и метрологии от 24.12.2020 N 1383-ст c 01.06.2021

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 3, 2021

1 Область применения

Настоящий стандарт распространяется на декоративные штукатурные составы (далее - декоративные составы), выпускаемые промышленным способом в виде готовых к применению окрашенных в массе составов на основе водных полимерных дисперсий и природных минеральных наполнителей, предназначенные для устройства декоративно-защитного финишного слоя в составе систем фасадных теплоизоляционных композиционных с наружными штукатурными слоями (СФТК), применяемые при строительстве, реконструкции и ремонте зданий и сооружений.

Настоящий стандарт устанавливает технические требования к заводским (поставляемым предприятием-изготовителем) и затвердевшим декоративным составам.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.579 Государственная система обеспечения единства измерений. Требования к количеству фасованных товаров при их производстве, фасовании, продаже и импорте

ГОСТ 9.072 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определения

ГОСТ 9.401-2018 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 9.403 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Методы испытаний на стойкость к статическому воздействию жидкостей

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 3826 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 5802 Растворы строительные. Методы испытаний

ГОСТ 8735 Песок для строительных работ. Методы испытаний

ГОСТ 10354 Пленка полиэтиленовая. Технические условия

ГОСТ 10733 Часы наручные и карманные механические. Общие технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 17537 Материалы лакокрасочные. Методы определения массовой доли летучих и нелетучих, твердых и пленкообразующих веществ

ГОСТ 19007 Материалы лакокрасочные. Метод определения времени и степени высыхания

ГОСТ 21903 Материалы лакокрасочные. Методы определения условной светостойкости

ГОСТ 25271 (ИСО 2555-89) Пластмассы. Смолы жидкие, эмульсии или дисперсии. Определение кажущейся вязкости по Брукфильду

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 25898 Материалы и изделия строительные. Методы определения паропроницаемости и сопротивления паропроницанию

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ 33739 Системы фасадные теплоизоляционные композиционные с наружными штукатурными слоями. Классификация

ГОСТ 33740 Системы фасадные теплоизоляционные композиционные с наружными штукатурными слоями. Термины и определения

ГОСТ Р 52020 Материалы лакокрасочные водно-дисперсионные. Общие технические условия

ГОСТ Р 57270 Материалы строительные. Методы испытаний на горючесть

ГОСТ Р 58277-2018 Смеси сухие строительные на цементном вяжущем. Методы испытаний

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. N 1).

3 Термины и определения

В настоящем стандарте использованы термины по ГОСТ 33740, ГОСТ Р 58277, ГОСТ 9.072, а также следующие термины с соответствующими определениями:

(Измененная редакция, Изм. N 1).

3.1 заводские составы: Промышленно изготовленные смеси водных полимерных дисперсий, наполнителей, красителей и модифицирующих добавок, перемешанные до однородной массы и готовые для последующего применения в соответствии с технической документацией предприятия-изготовителя.

3.2 стойкость к воздействию климатических факторов: Способность затвердевшего состава сохранять заданные свойства при климатических воздействиях.

(Измененная редакция, Изм. N 1).

4 Технические требования

4.1 Декоративные составы должны соответствовать требованиям настоящего стандарта и изготовляться по технической и технологической документации предприятия-изготовителя, утвержденной в установленном порядке.

4.2 Свойства декоративных составов должны характеризоваться показателями качества заводских и затвердевших составов.

4.2.1 Основными показателями качества заводских составов являются:

- плотность;

- pH;

- наибольшая крупность зерен наполнителя;

- содержание зерен наибольшей крупности;

- стойкость к стеканию с вертикальных поверхностей;

- массовая доля нелетучих веществ;

- время высыхания до степени 3;

- кажущаяся вязкость по Брукфильду.

(Измененная редакция, Изм. N 1).

4.2.2 Основными показателями качества затвердевших составов являются:

- прочность сцепления (адгезия) с бетонным основанием;

- стойкость к возникновению усадочных трещин;

- морозостойкость контактной зоны;

- водопоглощение;

- сопротивление паропроницанию;

- стойкость к воздействию климатических факторов;

- условная светостойкость;

- стойкость к статическому воздействию жидкостей (дистиллированная вода, 3%-ный раствор соляной кислоты, 3%-ный раствор гидроксида натрия и 3%-ный раствор хлорида натрия);

- цвет;

- группа горючести;

- сохраняемость первоначальной подвижности.

(Измененная редакция, Изм. N 1).

4.3 Условное обозначение декоративных составов должно включать в себя:

- полное наименование состава в соответствии с ГОСТ 33739;

- область применения;

- обозначение декоративного полимерного состава (ДПС);

- обозначение класса по прочности сцепления с бетонным основанием;

- марку по морозостойкости;

- обозначение класса стойкости к воздействию климатических факторов в циклах;

- указания о наличии окраски (наименование и шифр цвета и колерной карты);

- обозначение настоящего стандарта.

Пример условного обозначения декоративного штукатурного состава на полимерной основе, предназначенного для фасадных теплоизоляционных композиционных систем с наружными штукатурными слоями, класса по прочности сцепления с бетонным основанием 6, марки по морозостойкости F75 первого класса стойкости к воздействию климатических факторов, окрашенного (наименование и шифр цвета и колерной карты):

Состав декоративный штукатурный на полимерной основе для фасадных теплоизоляционных композиционных систем с наружными штукатурными слоями ДПС - ![]() 6, F75,

6, F75, ![]() 1, наименование и шифр цвета и колерной карты, ГОСТ Р 55818-2018.

1, наименование и шифр цвета и колерной карты, ГОСТ Р 55818-2018.

Допускается в условное обозначение вносить дополнительные данные для полной идентификации декоративного состава, например условное наименование конкретного завода-изготовителя.

(Измененная редакция, Изм. N 1).

4.4 Требования к заводским составам

4.4.1 Плотность заводских составов должна быть от 1400 до 2000 кг/м.

(Измененная редакция, Изм. N 1).

4.4.2 Водородный показатель pH заводских составов должен быть 6,5-12,0.

4.4.3 Наибольшая крупность зерен наполнителя ![]() заводских составов не должна превышать 5 мм.

заводских составов не должна превышать 5 мм.

4.4.4 Кажущаяся вязкость по Брукфильду должна соответствовать значению, заявленному в нормативных документах или технической документации предприятия-изготовителя на продукцию.

(Измененная редакция, Изм. N 1).

4.4.5 (Исключен, Изм. N 1).

4.4.6 Заводские составы должны быть устойчивыми к стеканию с вертикальных поверхностей. Стекание заводского состава, нанесенного на вертикальную поверхность, не допускается.

4.4.7 Время высыхания заводских составов до степени 3 должно быть не более 5 ч.

4.4.8 Массовая доля нелетучих веществ в заводских составах должна быть не менее 75%.

(Измененная редакция, Изм. N 1).

4.5 Требования к затвердевшим составам

4.5.1 Нормируемые показатели качества затвердевших составов должны быть обеспечены в проектном возрасте (14 сут) в условиях естественного твердения при температуре (20±2)°С и относительной влажности воздуха (60±10)%.

(Измененная редакция, Изм. N 1).

4.5.2 В зависимости от прочности сцепления с бетонным основанием (адгезии) устанавливают классы затвердевших составов, приведенные в таблице 1.

Таблица 1 - Классы затвердевших составов по прочности сцепления (адгезии)

Класс |

|

|

|

|

|

Прочность сцепления с бетонным основанием (адгезия), МПа, не менее | 0,5 | 0,65 | 0,8 | 1,0 | 1,25 |

(Измененная редакция, Изм. N 1).

4.5.3 Затвердевшие составы должны быть стойкими к образованию усадочных трещин. Образование усадочных трещин на поверхности затвердевшего состава не допускается.

4.5.4 Затвердевшие составы должны иметь марку по морозостойкости контактной зоны не ниже F75.

4.5.5 Водопоглощение затвердевших составов по массе должно быть не более 15%.

4.5.6 В зависимости от сопротивления паропроницанию устанавливают классы затвердевших составов, приведенные в таблице 1а.

Таблица 1а - Классы затвердевших составов по сопротивлению паропроницанию

Класс |

|

|

|

Сопротивление паропроницанию, м | R<0,205 | 0,205 | 0,3 |

(Измененная редакция, Изм. N 1).

4.5.7 В зависимости от стойкости к воздействию климатических факторов устанавливают классы затвердевших составов, приведенные в таблице 1б.

Таблица 1б - Классы затвердевших составов по стойкости к воздействию климатических факторов

Класс |

|

|

|

Стойкость к воздействию климатических факторов, циклы | 90 | 45 | 20 |

(Измененная редакция, Изм. N 1).

4.5.8 Условная светостойкость затвердевших составов должна быть не менее 24 ч.

4.5.9 Стойкость затвердевших составов к статическому воздействию жидкостей должна быть не менее 96 ч (дистиллированная вода, 3%-ный раствор соляной кислоты, 3%-ный раствор гидроксида натрия и 3%-ный раствор хлорида натрия).

4.5.10 Цвет затвердевшего состава должен соответствовать образцу-эталону предприятия-изготовителя (по колерной карте, колерному вееру или по заказу).

4.5.11 Группа горючести затвердевших составов должна быть не ниже Г1.

4.6 Требования к материалам для изготовления декоративных составов

4.6.1 Материалы, применяемые для изготовления декоративных составов, должны обеспечивать получение составов с техническими характеристиками, указанными в настоящем стандарте, и соответствовать стандартам или техническим условиям на материалы конкретных видов.

4.6.2 Удельная эффективная активность естественных радионуклидов материалов, применяемых для изготовления составов, не должна превышать предельных значений, установленных ГОСТ 30108.

4.7 Упаковка и маркировка

4.7.1 Маркировка и упаковка составов должны выполняться в соответствии с ГОСТ 8.579 и соответствовать требованиям настоящего стандарта.

4.7.2 Заводские составы должны быть упакованы в герметичную тару (ведра и др.) из химически стойкого материала, предназначенную для полимерных пастообразных строительных материалов.

4.7.3 Масса нетто заводского состава в единице упаковки (таре) должна быть не более 30 кг. Предельное отклонение от номинальной массы нетто не должно превышать 0,5%.

4.7.4 На каждую упаковочную единицу должна быть нанесена маркировочная надпись печатью непосредственно на тару или этикетку, наклеенную на тару, содержащая следующие данные:

- наименование предприятия-изготовителя и его товарный знак, адрес;

- условное обозначение состава по 4.3;

- номер партии и дата ее изготовления (месяц, год);

- срок годности и условия хранения;

- масса нетто, кг;

- меры предосторожности при работе с составами;

- краткая инструкция по применению с указанием метода подготовки к работе.

(Измененная редакция, Изм. N 1).

4.7.5 Этикетки должны быть наклеены прочно, без перекосов и морщин.

4.7.6 Номер партии и дату изготовления допускается наносить штампованием на упаковку (тару) или этикетку. Допускается также нанесение этих данных на упаковку с использованием дополнительных этикеток.

4.7.7 Транспортная маркировка составов должна проводиться по ГОСТ 14192 с нанесением манипуляционных знаков "Пределы температуры" с отметкой температур (указание изготовителя), "Беречь от солнечных лучей" и "Герметичная упаковка".

5 Требования безопасности и охраны окружающей среды

5.1 Санитарно- и радиационно-гигиеническая безопасность применения составов подтверждается заключением уполномоченного органа государственной власти на основании оценки по безопасности составов или их составляющих.

Безопасность минеральных составляющих составов (наполнители) оценивают по содержанию радиоактивных веществ, полимерных составляющих и химических добавок - по их санитарно-гигиеническим характеристикам.

5.2 Составы не должны выделять во внешнюю среду вредные химические вещества в количествах, превышающих предельно допустимые концентрации (ПДК), утвержденные органами здравоохранения.

5.3 Запрещается сбрасывать составы (в любом их агрегатном состоянии), а также отходы их производства в водоемы санитарно-бытового использования и канализацию.

5.4 При проливе составы следует засыпать песком и утилизировать как бытовые отходы.

6 Правила приемки

6.1 Заводские составы должны быть приняты службой технического контроля предприятия-изготовителя.

Приемку заводских составов должны проводить партиями. В партию включают составы, изготовленные по одной рецептуре и технологии, из исходных материалов одного качества. Размеры партии не могут быть более суточной выработки. Они могут быть установлены по согласованию предприятия-изготовителя и потребителя, для которого данная партия производится.

(Измененная редакция, Изм. N 1).

6.2 Для проверки состояния упаковки, правильности маркировки, массы нетто, качества составов от партии продукции отбирают случайную выборку.

6.2.1 Объем случайной выборки составов устанавливают по таблице 2.

Таблица 2 - Объем случайной выборки, отбираемой из партии

Объем партии (ведра), шт. | 1-2 | 3-8 | 9-25 | 26-100 | 101-500 |

Объем выборки (ведра), шт. | Все | 2 | 3 | 5 | 8 |

6.3 Контроль составов проводят по результатам испытаний проб и образцов, подготовленных и проведенных по разделу 7.

6.4 Для проверки соответствия составов требованиям настоящего стандарта следует проводить приемочный контроль, включающий в себя приемо-сдаточные и периодические испытания.

6.5 При приемо-сдаточных испытаниях каждой партии определяют:

а) для заводских составов:

- плотность,

- pH,

- массу нетто,

- стойкость к стеканию с вертикальных поверхностей,

- время высыхания до степени 3,

- кажущаяся вязкость по Брукфильду;

б) для затвердевших составов:

- цвет.

Партию принимают, если результаты испытаний по всем указанным показателям соответствуют требованиям настоящего стандарта.

(Измененная редакция, Изм. N 1).

6.6 При получении неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному показателю проводят повторные испытания на удвоенном количестве продукции, взятом из той же партии. Результаты повторных испытаний являются окончательными и распространяются на всю партию. Если составы при повторных испытаниях хотя бы по одному показателю не соответствуют требованиям настоящего стандарта, партию бракуют.

6.7 Периодическим испытаниям подвергают составы, прошедшие приемо-сдаточные испытания.

При периодических испытаниях определяют:

а) не реже одного раза в 3 мес:

- наибольшую крупность зерен наполнителя,

- содержание зерен наибольшей крупности,

- прочность сцепления (адгезию) с бетонным основанием;

б) не реже одного раза в 6 мес:

- водопоглощение,

- стойкость к возникновению усадочных трещин;

в) не реже одного раза в год:

- морозостойкость контактной зоны,

- массовую долю нелетучих веществ,

- стойкость к статическому воздействию жидкостей,

- условную светостойкость,

- сопротивление паропроницанию;

- стойкость к воздействию климатических факторов.

Все перечисленные выше показатели подлежат обязательной проверке в случае изменения качества исходных материалов, рецептуры составов и/или технологии их изготовления.

Результаты периодических испытаний распространяются на все партии составов, поставляемые до проведения следующих периодических испытаний.

(Измененная редакция, Изм. N 1).

6.7.1 Группу горючести определяют по ГОСТ 30244 или ГОСТ Р 57270 при постановке состава на производство. При изменении полимерной составляющей (химического состава, предприятия-изготовителя и т.п.) состава следует проводить его повторное испытание на группу горючести. Испытание на определение группы горючести проводится испытательным центром (лабораторией), аккредитованным в порядке, установленным действующим законодательством Российской Федерации.

(Измененная редакция, Изм. N 1).

6.8 Радиационно- и санитарно-гигиеническую оценку составов подтверждают заключением уполномоченного органа государственной власти на основании оценки по безопасности составов или их составляющих, которое необходимо возобновлять по истечении срока его действия или при изменении качества исходных материалов, рецептуры составов и/или технологии их изготовления.

6.9 Потребитель имеет право проводить контрольную проверку качества поставляемых ему составов в соответствии с требованиями и методами, установленными в настоящем стандарте.

6.10 Каждая партия поставляемых составов должна сопровождаться документом о качестве, в котором указывают:

- наименование предприятия-изготовителя;

- наименование, условное обозначение состава, его заводскую марку;

- номер партии и дату изготовления;

- объем партии (количество упаковочных единиц);

- массу нетто материала в единице упаковки;

- значения основных показателей качества [прочность сцепления с бетонным основанием (адгезию), морозостойкость, группу горючести, цвет и др.];

- номер и дату выдачи документа о качестве;

- удельную эффективную активность естественных радионуклидов;

- гарантийный срок хранения;

- обозначение настоящего стандарта.

При экспортно-импортных операциях содержание документа о качестве уточняется в договоре на поставку.

7 Методы испытаний

7.1 Отбор проб и изготовление образцов

7.1.1 Для проведения испытаний от упаковочных единиц заводского состава (таблица 2) отбирают точечные пробы.

Перед отбором точечных проб заводские составы должны быть перемешаны до однородной массы. Объем каждой точечной пробы должен быть не менее 100 см. Точечные пробы должны отбираться не менее чем из двух заводских упаковок. Точечные пробы объединяют и тщательно перемешивают для получения объединенной пробы. Масса объединенной пробы должна быть не менее 20 кг. Объединенную пробу делят на две равные части, одну из которых используют для проведения испытаний.

Другую часть объединенной пробы помещают в герметически закрывающийся сосуд, опечатывают, маркируют с указанием наименования и марки состава, номера партии, даты отбора пробы и хранят в сухом помещении в течение срока годности. Пробу используют при необходимости проведения арбитражных испытаний.

(Измененная редакция, Изм. N 1).

7.1.2 Изготовление образцов затвердевших составов должно выполняться в соответствии со стандартом на метод испытания или с разделом 7.

Перед проведением испытаний проб заводских составов или перед изготовлением образцов затвердевших составов пробу (состав) перемешивают миксером до однородной массы.

7.1.3 Испытания следует проводить при температуре (20±2)°С и относительной влажности воздуха (60±10)%, если нет особых указаний.

(Измененная редакция, Изм. N 1).

7.2 Испытания заводских составов

7.2.1 Плотность заводских составов определяют по ГОСТ 5802.

7.2.2 Кажущуюся вязкость по Брукфильду заводских составов определяют по ГОСТ 25271.

(Измененная редакция, Изм. N 1).

7.2.3 pH заводского состава определяют по ГОСТ Р 52020.

7.2.4 Наибольшую крупность зерен наполнителя и содержание зерен наибольшей крупности определяют по ГОСТ 8735 с дополнениями, указанными в 7.2.4.1-7.2.4.4.

7.2.4.1 Для испытаний применяют проволочные сита с квадратными ячейками N 5; N 2,5; N 1; N 063; N 05 по ГОСТ 3826. Допускается использование проволочного сита с нестандартным размером квадратной ячейки 3,0 мм.

(Измененная редакция, Изм. N 1).

7.2.4.2 Навеску заводского состава массой (160±2) г помещают в стакан вместимостью 400-500 см и заливают 200 см

воды.

7.2.4.3 Содержимое стакана тщательно перемешивают стеклянной палочкой, дают отстояться и жидкость сливают. Процедуру повторяют до тех пор, пока вода над осадком не станет прозрачной. Стеклянную воронку по ГОСТ 25336 высушивают до постоянной массы. Осадок полностью переносят в воронку типа ВФ по ГОСТ 25336, дают воде стечь и высушивают воронку с наполнителем в сушильном шкафу при температуре (100±2)°С до постоянной массы. Массу пробы считают постоянной, если разность между результатами двух последовательных взвешиваний не превышает 0,2% массы пробы.

(Измененная редакция, Изм. N 1).

7.2.4.4 Наибольший размер крупности зерен наполнителя определяют по ситу, подобранному по указанию предприятия-изготовителя.

Содержание зерен наибольшей крупности определяют взвешиванием остатка на сите с наиболее крупным наполнителем.

За окончательный результат принимают среднее арифметическое значение результатов испытаний трех навесок.

(Измененная редакция, Изм. N 1).

7.2.5 Определение стойкости к стеканию с вертикальных поверхностей

7.2.5.1 Средства испытания

Бетонная плита по ГОСТ Р 58277.

Малярный стальной шпатель шириной 100 мм.

Металлическая линейка по ГОСТ 427.

Часы с секундной стрелкой по ГОСТ 10733.

(Измененная редакция, Изм. N 1).

7.2.5.2 Подготовка к испытанию и проведение испытания

Для проведения испытания на поверхности бетонной плиты изготовляют три образца размерами 100х100 мм и толщиной, равной диаметру зерна наибольшей крупности состава. Декоративный состав наносят металлическим шпателем на бетонную плиту, установленную в горизонтальном положении. Обозначают контур образца. Излишки состава удаляют. Затем плиту устанавливают в вертикальное положение и выдерживают в таком положении 30 мин. По истечении указанного времени измеряют расстояние, на которое сместился образец состава под воздействием собственной массы.

Декоративный состав считают прошедшим испытание, если нанесенные на бетонную плиту образцы не изменили своего первоначального положения.

7.2.6 Массовую долю нелетучих веществ определяют по ГОСТ 17537 или технической документации предприятия-изготовителя.

(Измененная редакция, Изм. N 1).

7.2.7 Время высыхания до степени 3 определяют по ГОСТ 19007 со следующими дополнениями.

Для испытаний применяют бетонные плиты по ГОСТ Р 58277. Состав наносится толщиной, равной наибольшей крупности зерна наполнителя. Излишки заводского состава удаляют "на сдир". После нанесения состава сушку проводят при температуре (20±2)°С и относительной влажности (60±10)%.

Образцы считают выдержавшими испытание, если время высыхания каждого образца не превысило 5 ч.

Испытание проводят на трех образцах.

(Измененная редакция, Изм. N 1).

7.3 Испытания затвердевших составов

7.3.1 Прочность сцепления с бетонным основанием (адгезию) определяют по ГОСТ Р 58277 с дополнениями, указанными в 7.3.1.1-7.3.1.4.

(Измененная редакция, Изм. N 1).

7.3.1.1 В качестве подложки применяют бетонные плиты по ГОСТ Р 58277. Состав наносится толщиной, равной наибольшей крупности зерна наполнителя, на всю поверхность плиты. Излишки заводского состава удаляют "на сдир", поверхность состава затирают с формированием текстуры, предусмотренной технической документацией предприятия-изготовителя.

Образцы выдерживают 14 сут при температуре (20±2)°С и относительной влажности (60±10)%.

Не позднее чем за 24 ч до проведения испытаний затвердевший состав прорезают сверлом-коронкой при использовании круглых анкеров диаметром 50 мм или угловой шлифовальной машиной при использовании квадратных анкеров 50х50 мм на всю их глубину до поверхности основания, после чего в местах прорезки к поверхности образца приклеивают стальные анкеры.

Число образцов должно быть не менее пяти.

(Измененная редакция, Изм. N 1).

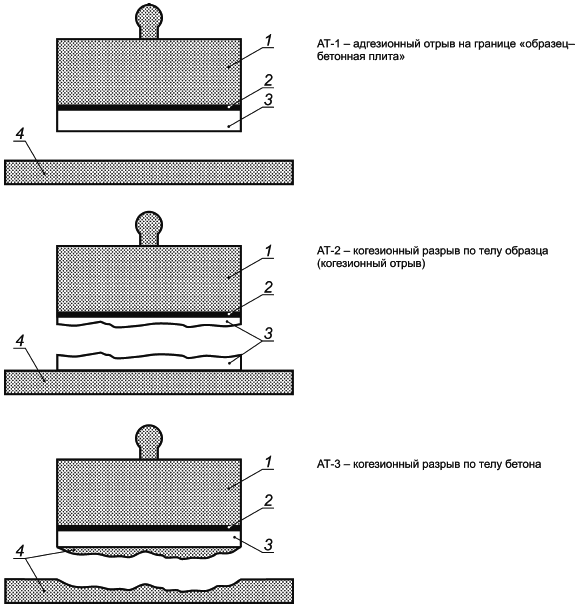

7.3.1.2 Основные характерные виды отрывов (разрывов) приведены на рисунке 1.

7.3.1.3 Декоративные составы, показавшие при испытаниях на двух и более образцах характер отрыва АТ-1, считают не прошедшими испытания.

|

1 - металлический штамп; 2 - клей; 3 - образец; 4 - бетонная плита

Рисунок 1 - Основные характерные виды отрыва образцов при определении прочности сцепления с бетонным основанием

7.3.1.4 Прочность сцепления (адгезию) при испытании одного образца , МПа, определяют по формуле

![]() , (1)

, (1)

где - максимальная сила отрыва (разрыва) образца от основания, Н;

- площадь контакта поверхности образца с основанием, мм

(

2500 мм

).

Каждое единичное значение прочности сцепления вычисляют с точностью до 0,01 МПа.

За результат испытания принимают среднее арифметическое значение результатов испытания образцов, показавших характер отрыва АТ-2 и АТ-3, рассчитанное с точностью до 0,01 МПа по формуле

![]() , (2)

, (2)

где - число образцов (

5).

Метод определения прочности сцепления декоративных составов с бетонным основанием используют как основной (арбитражный).

7.3.2 Определение стойкости к возникновению усадочных трещин

7.3.2.1 Средства испытания и вспомогательные устройства

Бетонная плита по ГОСТ Р 58277.

Малярный стальной шпатель шириной 100 мм.

Металлическая линейка по ГОСТ 427.

(Измененная редакция, Изм. N 1).

7.3.2.2 Подготовка к испытанию и проведение испытания

Состав наносится толщиной, равной наибольшей крупности зерна наполнителя Излишки заводского состава удаляют "на сдир", а затем заглаживают состав стальным шпателем. Площадь образца должна быть не менее 160х80 мм.

Число изготовленных образцов должно быть не менее трех. В течение 72 ч твердения визуальным осмотром устанавливают наличие или отсутствие трещин на образцах.

Затвердевший состав считают прошедшим испытание, если ни на одном из образцов не выявлены трещины.

(Измененная редакция, Изм. N 1).

7.3.3 Морозостойкость контактной зоны определяют по ГОСТ Р 58277-2018 (раздел 11) с дополнениями, указанными в 7.3.3.1 и 7.3.3.2.

7.3.3.1 Контрольные и основные образцы изготавливают по 7.3.1.1. Число образцов должно быть не менее 15.

7.3.3.2 Образцы испытывают согласно режиму испытания, указанному в таблице 3.

Таблица 3 - Режим испытания

Замораживание | Оттаивание | ||

Время, ч, не менее | Температура, °C | Время, ч, не менее | Температура, °C |

2,5 | Минус 18±2 | 2±0,5 | 18±2 |

7.3.3, 7.3.3.1, 7.3.3.2 (Измененная редакция, Изм. N 1).

7.3.4 Водопоглощение определяют по ГОСТ 5802 с дополнениями, указанными в 7.3.4.1 и 7.3.4.2.

7.3.4.1 На полиэтиленовую пленку по ГОСТ 10354 толщиной не менее 0,2 мм наносят декоративный состав размерами 100х100 мм и толщиной, равной наибольшей крупности зерна наполнителя.

(Измененная редакция, Изм. N 1).

7.3.4.2 Образцы выдерживают в течение 14 сут при температуре (20±2)°С и относительной влажности (60±10)%. Число образцов должно быть не менее трех. Перед проведением испытаний полиэтиленовую пленку снимают.

(Измененная редакция, Изм. N 1).

7.3.5 Стойкость к воздействию климатических факторов затвердевших составов определяют по ГОСТ 9.401-2018 (пункты 6.6.1-6.6.8).

(Измененная редакция, Изм. N 1).

7.3.6 Условную светостойкость затвердевших составов определяют по методу 2 ГОСТ 21903 с дополнениями, указанными в 7.3.6.1 и 7.3.6.2.

7.3.6.1 На пластины из стекла размерами 90х120х4 мм наносят декоративный состав толщиной, равной наибольшей крупности зерна наполнителя.

Образцы перед началом проведения испытаний выдерживают в течение 14 сут при температуре (20±2)°С и относительной влажности (60±10)%. Число образцов должно быть не менее трех.

(Измененная редакция, Изм. N 1).

7.3.6.2 Образцы считают прошедшими испытание, если ни на одном из образцов не наблюдаются изменения цвета и/или меление.

7.3.7 Стойкость к статическому воздействию жидкостей определяют по ГОСТ 9.403 с дополнениями, указанными в 7.3.7.1 и 7.3.7.2.

7.3.7.1 На пластины из стекла размерами 100х220х4 мм наносят заводской состав толщиной, равной наибольшей крупности зерна наполнителя.

Образцы выдерживают в течение 14 сут при температуре (20±2)°С и относительной влажности (60±10)%. Число образцов должно быть не менее трех, два образца для проведения испытаний, один образец - контрольный.

(Измененная редакция, Изм. N 1).

7.3.7.2 Стойкость к воздействию жидкостей: 3%-ный раствор соляной кислоты, 3%-ный раствор гидроксида натрия и 3%-ный раствор хлорида натрия определяют по методу Б. Время проведения испытаний должно составлять 96 ч. На период проведения испытания тампоны должны оставаться увлажненными жидкостями.

(Измененная редакция, Изм. N 1).

7.3.7.3 Стойкость к воздействию дистиллированной воды определяют в течение 48 ч по методу А.

7.3.7.4 Декоративный состав считают стойким к статическому воздействию жидкостей, если после испытаний ни на одном из образцов не наблюдалось изменения цвета, внешнего вида (вздутия, трещины) и отслоения от подложки.

7.3.8 Сопротивление паропроницанию и коэффициент паропроницаемости определяют по ГОСТ 25898 с дополнениями, указанными в 7.3.8.1 и 7.3.8.2.

7.3.8.1 На полиэтиленовую пленку по ГОСТ 10354 толщиной не менее 0,2 мм наносят заводской состав толщиной, равной наибольшей крупности зерна наполнителя. Излишки заводского состава удаляют "на сдир", поверхность состава затирают с формированием текстуры, предусмотренной технической документацией предприятия-изготовителя. Перед проведением испытаний полиэтиленовую пленку снимают. При невозможности получения свободной пленки материал наносят на подложку с известной паропроницаемостью. Требование к подложке должно быть указано в нормативных документах и технической документации на продукцию.

(Измененная редакция, Изм. N 1).

7.3.8.2 Образцы перед началом испытания выдерживают в течение 14 сут при температуре (20±2)°С и относительной влажности (60±10)%. Число образцов должно быть не менее трех.

(Измененная редакция, Изм. N 1).

7.3.9 Соответствие цвета затвердевшего декоративного состава эталонному образцу колерной карты, колерного веера и т.п. или заказа определяют визуально.

Цвет высушенного образца сравнивают с эталонным образцом при рассеянном дневном свете. При отсутствии хорошего дневного освещения для сравнения используют искусственный дневной свет. Сравниваемые образцы должны находиться в одной плоскости и на одном расстоянии (300-500 мм) от глаз наблюдателя под углом зрения, исключающим блеск поверхности. В случае разногласий за окончательный вариант принимают определение цвета при естественном дневном освещении.

7.3.10 Контроль массы нетто заводского состава в таре проводят взвешиванием на технических весах с погрешностью взвешивания не более 30 г.

7.3.11 Удельную эффективную активность естественных радионуклидов в исходных материалах, применяемых для изготовления декоративных составов, или непосредственно в декоративных составах определяют по ГОСТ 30108.

7.3.12 Группу горючести определяют по ГОСТ 30244 или ГОСТ Р 57270.

(Измененная редакция, Изм. N 1).

8 Транспортирование и хранение

8.1 Заводские составы транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки и крепления грузов, действующими на транспорте конкретного вида, и инструкциями изготовителя.

8.2 При отрицательных температурах наружного воздуха составы следует транспортировать в закрытых термостатированных транспортных средствах (вагонах, фурах, контейнерах), в которых в течение всего срока транспортирования поддерживается постоянная температура не менее 5°С. Не допускается замораживание составов при хранении и транспортировании.

8.3 Заводские составы следует хранить в упакованном виде в закрытых сухих складских помещениях при температурно-влажностном режиме по рекомендациям изготовителя, но в пределах 5°С-30°С. Не допускается хранить составы вблизи радиаторов отопления и нагревательных приборов.

8.4 При хранении, транспортировании, погрузке и выгрузке следует соблюдать меры, обеспечивающие сохранность упаковки.

8.5 Потребитель, принимая составы на складе предприятия-изготовителя, должен удостовериться в сохранности упаковки.

(Измененная редакция, Изм. N 1).

8.6 Срок годности (хранения) составов при соблюдении вышеизложенных требований должен соответствовать технической документации предприятия-изготовителя.

(Измененная редакция, Изм. N 1).

8.7 По истечении срока годности (хранения) предприятие-изготовитель может отпускать потребителю с его согласия составы, которые непосредственно перед их отгрузкой были проверены на соответствие всем требованиям настоящего стандарта.

(Измененная редакция, Изм. N 1).

8.8 При необходимости составы утилизируют в соответствии с требованиями [1].

Библиография

[1] | СанПиН 2.1.7.1322-03 | "Гигиенические требования к размещению и обезвреживанию отходов производства и потребления" |

УДК 693.61: 691.175: 691.6 | ОКС 91.100.99 |

Ключевые слова: декоративные штукатурные составы на полимерной основе; фасадные теплоизоляционные композиционные системы с наружными штукатурными слоями; строительство, реконструкция и ремонт зданий и сооружений; технические требования; правила приемки; методы испытаний | |

Редакция документа с учетом

изменений и дополнений подготовлена