Группа Ж15

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЛИТЫ ТЕПЛОИЗОЛЯЦИОННЫЕ ЖЕСТКИЕ ИЗ МИНЕРАЛЬНОЙ ВАТЫ НА БИТУМНОМ СВЯЗУЮЩЕМ

Termal insulating hard slaps of mineral wool on bitumnous binder

ГОСТ

10140—71

Взамен ГОСТ 10140—62

Постановлением Государственного комитета Совета Министров СССР по делам строительства от 19/VII 1971 г. № 103 срок введения установлен

с 1/VII 1972 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на жесткие плиты, изготовляемые из минеральной ваты и битумной эмульсии с последующим прессованием и сушкой.

Плиты предназначаются для тепловой изоляции строительных конструкций, технологического оборудования и трубопроводов, промышленных холодильников при температуре изолируемых поверхностей от минус 100 до плюс 70°С.

1. РАЗМЕРЫ

II. Размеры плит в мм должны быть:

по длине по ширине

по толщине

1000

‘500

-40; 50; 60 и 70

Примечание. По согласованию потребителя с предприятием-изготовите’ лем допускается изготовление плит других размеров.

1.2. Допускаемые отклонения в мм от размеров плит:

по длине

по ширине . по толщине

±10 ± б

. 4- о; —2

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Плиты в зависимости от величины объемной массы подселяются на марки: «200», «250», «300» и «350».

римечание. Изготовление плит марки «350» допускается до 1/1 1973 г.

Издание официальное

Перепечатка воспрещена

2.2. Материалы, применяемые для изготовления плит, должны соответствовать: минеральная вата — ГОСТ 4640—66, битум — ГОСТ 6617—56 и ГОСТ 1544—52 (марка БН-IV или смесь БН-Ш и БН-V).

2.3. Плиты должны быть правильной геометрической формы. Не допускаются отклонения от плоскости плит более 5 мм.

2.4. В изломе плиты должны иметь однородную структуру, без пустот, расслоений, посторонних включений, с равномерным распределением битума между волокнами.

2.5. В плитах не допускаются:

а) сквозные трещины и надломы;

б) отбитость и притупленность углов и ребер с размерами, превышающими по длине 25 мм и глубине 15 мм в количестве более двух на одной плите;

в) впадины и выпуклости глубиной (высотой) более 5 мм;

г) заусенцы на ребрах плит высотой более 5 мм.

2.6. По физико-механическим показателям плиты должны соответствовать требованиям, указанным в таблице и в пп. 2.7—2.9.

Наименование показателей

.200*

Нормы по маркам

,350*

.250*

.300*

1. Объемная масса в кг/м3, не более

200

250

300

35О

2. Коэффициент теплопроводности при средней температуре 252|25ОС в Вт/.мград, не более

0,053

0,064

0,070

0,076

3. Предел прочности при изгибе в кгс/см3, не менее

1.0

1.1

1,2

1.3

2.7. Предприятие-изготовитель

обязано

опреде.

пять коз

Уффици-

ент теплопроводности плит не реже одного раза в квартал.

2.8. Сжимаемость плит под удельной нагрузкой 0,02 кгс/см2не должна превышать 6%.

2.9. Влажность плит не должна быть более 2,5% по массе.

2.10. Содержание битумного связующего в плитах не должно превышать 20% по массе.

2.11. Плиты должны поставляться по спецификации заказчика. В партии допускается 5% парных половинок плит.

2.12. Отгрузка плит потребителю должна производиться после выдерживания их на складе не менее одних суток.

2.13. Плиты должны быть приняты техническим контролем предприятия-изготовителя.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Размер партии плит устанавливается в количестве сменной выработки на одной технологической линии плит одной марки и одного типоразмера.

3.2. Потребитель имеет право производить контрольную проверку соответствия плит требованиям настоящего стандарта, применяя при этом указанные ниже порядок отбора образцов и методы испытаний.

3.3. При неудовлетворительных результатах испытаний (или проверки) хотя бы по одному из показателей по этому показателю проводят повторное испытание (или проверку) удвоенного количества образцов, взятых от той же партии.

3.4. Для проверки размеров и внешнего вида от каждой партии отбирают 10 плит.

3.5. Из числа плит, удовлетворяющих требованиям по внешнему виду и размерам, отбирают три плиты для определения физикомеханических показателей.

При неудовлетворительных результатах повторного испытания партия плит приемке не подлежит.

3.6. Проверку размеров, отбитОсти и притупленности углов и ребер плит определяют металлическим измерительным инструментом и угольником-шаблоном с точностью до 1 мм.

3.7. Длину и ширину плит измеряют в трех местах: на расстоянии 100 мм от каждого края и посередине плиты. Длиной и шириной плиты считают среднее арифметическое значение результатов трех измерений.

3.8. Толщину плиты измеряют с помощью стальной иглы.в четырех местах на расстоянии 150 мм от каждого угла по диагонали и в центре плиты.

Толщиной плиты считают среднее арифметическое значение результатов пяти измерений.

3.9. Однородность структуры, отсутствие пустот, расслоений и посторонних включений, равномерность распределения битума определяют осмотром в срезе трех плит.

3.10. Для определения объемной массы плиты взвешивают в отдельности с точностью до 10 г и вычисляют объем с точностью До 10 см3.

Объемную массу плиты (?об) в кг/м3 вычисляют с точностью до

1 кг/м3 по формуле:

где. Vo6 = ^(1 + 0,011Г) ’

™ масса плиты в кг; объем плиты в м3; влажность в%, определенная по п. 3.14.

Объемную массу плит каждой партии вычисляют как среднее арифметическое значение результатов испытаний трех плит.

3.11. Коэффициент теплопроводности плит должен определяться по ГОСТ 7076—66.

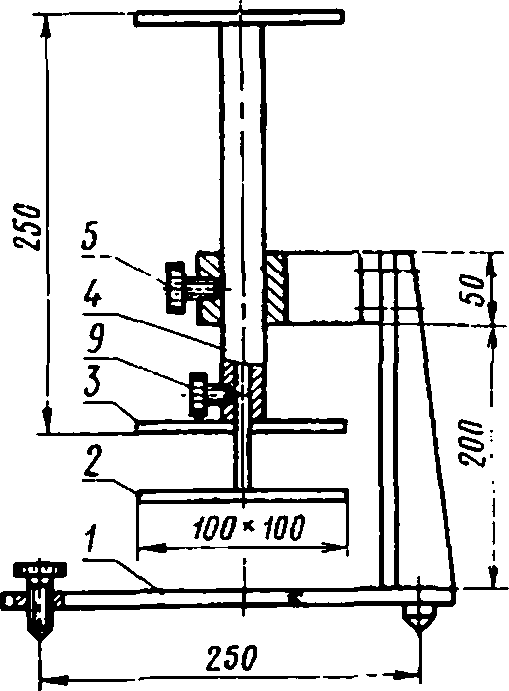

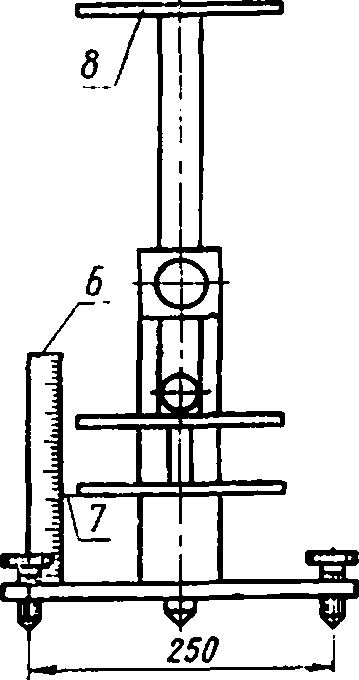

3.12. Для определения предела прочности при изгибе могут быть использованы приборы, соответствующие следующим требованиям. Точность отсчета разрушающей нагрузки должна быть не менее 0,2 кге, а скорость ее нарастания 0,1 ±0,01 кге в секунду. Опорные и передающий нагрузку валики диаметром 10 мм должны быть строго параллельны. Ось передающего нагрузку валика должна быть расположена на равном расстоянии от цилиндрических опор, расстояние между центрами которых должно быть 200 мм.

Из трех плит, объемная масса которых определена по п. 3.10, вырезают по одному образцу размерами в плане 250X50 мм и толщиной, равной толщине плиты, из которой вырезаны образцы. Образцы не должны иметь признаков расслоений, появление которых возможно при их изготовлении.

После выдержки образца при температуре 18—20°С в течение 3 ч замеряют его толщину и ширину в средней части с точностью 1 мм и устанавливают на цилиндрические опоры, так чтобы образец выходил за оси опор на 25 мм. Нагрузка на образец должна возрастать равномерно до разрушения образца. В расчет принимают наибольшую нагрузку, при которой разрушился образец.

Величину предела прочности образца при изгибе (аи) в кгс/см2 вычисляют с точностью до 0,01 кгс/см2 по формуле:

„ 3 • Р • I

0,4 2 • b • /г3 ’

где:

Р — разрушающая нагрузка в кге;

I— расстояние между центрами опор в см;

b — ширина образца в см;

h — высота (толщина) образца в см.

Предел прочности при изгибе плит каждой партии вычисляют как среднее арифметическое значение результатов испытаний трех образцов.

3.13. Сжимаемость плит под удельной нагрузкой 0,02 кгс/см2 определяют па приборе, указанном на чертеже. Масса подвижной части 2 должна быть равна 0,5 кг, суммарная масса подвижных частей 2, 3 и 8 вместе со стержнем 4 должна быть 2,0 кг. Перед испытанием прибор устанавливают по уровню при помощи регулируемых винтов.

Из трех плит, объемная масса которых определена по п. 3.10, вырезают по одному образцу размерами в плане 100X100 мм и толщиной, равной толщине изделия, из которого вырезаны образ-

цы. Поверхность образца должна быть ровной. Допускаются отклонения от параллельности противоположных граней образцов пе более 1 мм.

После выдержки образца при температуре 18—20°С в течение 3 ч его укладывают па основание 1 прибора, после чего на поверхность образца при помощи впита 9 опускают пластину 2. По мае штабной линейке 6 измеряют толщину образца hx под нагрузкой 0,005 кгс/см2. Затем при помощи винта 5 опускают пластину 3. Массой пластин 2, 3 и 8 и стержня 4 создается удельная нагрузка 0,02 кгс/см2. Под сжимающей нагрузкой образец выдерживают в течение 15 мин, после чего измеряют его толщину Лг с помощью указателя 7 по масштабной линейке 6.

Сжимаемость плиты (С) в процентах вычисляют с точностью 0,1 %■ по формуле:

C = ■ 100 ,

где:

—толщина образца под нагрузкой 0,005 кгс/см2 в мм;

Аг — толщина образца под нагрузкой 0,02 кгс/см2 в мм.

Сжимаемость плит каждой партии под удельной нагрузкой 0,02 кгс/см2 вычисляют как среднее арифметическое значение результатов испытаний трех образцов.

3.14. Для определения влажности пробоотборником диаметром 10 мм берут из трех плит не менее четырех образцов из разных мест каждой плиты. Образцы измельчают и перемешивают, затем отбирают усредненную пробу и помещают ее в два предварительно прокаленных и взвешенных фарфоровых тигля и высушивают при температуре 100—105эС до постоянной массы. Ма<?са материала в каждом тигле должна быть около 10 г. Высушивание считают законченным, если потеря массы пробы после повторного высушивания не будет превышать 0,02 г. Взвешивание производят с точностью до 0,01 г.

Влажность (1^) в процентах вычисляют с точностью до 0,1% по формуле:

Г = ■ 100,

где:

— масса пробы до высушивания в г;

/п2— масса пробы после высушивания в г.

Влажность плит каждой партии определяют как среднее арифметическое значение результатов двух параллельных определений.

3.15. Для определения содержания битумного связующего в плитах используют усредненные пробы, на которых производилось определение влажности. Пробы прокаливают до постоянной массы в муфельной печи при температуре 500°С, а затем взвешивают с точностью до 0,01 г. Испытание считают законченным, если потеря массы после повторного прокаливания не будет превышать 0,02 г. Содержание битумного связующего (В) в процентах вычисляют с точностью до 0,01 % по формуле:

В _ 10()

/и3

где:

/?2з—масса высушенной пробы до прокаливания в г.

/л4— масса пробы после прокаливания в г.

Содержание битумного связующего в плитах каждой партии вычисляют как среднее арифметическое значение результатов двух параллельных определений.

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Плиты должны быть упакованы в деревянные решетчатые или картонные ящики, в пакеты из мешочной, упаковочной водонепроницаемой, битумной или дегтевой бумаги или полиэтиленовой пленки.

Примечание. По согласованию предприятия-изготовителя с потребителем при перевозке плит автотранспортом допускается отгрузка их без упаковки с принятием мер, обеспечивающих сохранность плит при перевозке от механических повреждений и увлажнения.

4.2. На каждом упакованном месте должна быть прикреплена этикетка или поставлен несмываемой краской штамп, на которых указывается:

а) товарный знак или наименование предприятия-изготовителя;

б) размеры и количество плит;

в) марка плит;

г) обозначение настоящего стандарта;

д) дата изготовления.

4.3. Предприятие-изготовитель должно гарантировать соответствие выпускаемых плит требованиям настоящего стандарта и сопровождать каждую партию плит документом установленной формы, в котором указывается:

а) наименование и адрес предприятия-изготовителя;

б) помер и дата составления документа;

в) наименование, марка и размеры плит;

г) количество плит в партии;

д) результаты испытаний;

е) обозначение настоящего стандарта.

4.4. При погрузке и разгрузке плит должны быть приняты меры, обеспечивающие сохранность плит от механических повреждений и увлажнения.

4.5. Транспортирование плит должно производиться в крытых вагонах или других транспортных средствах в условиях, не допускающих их увлажнения.

4.6. Плиты должны храниться в закрытых сухих складах или под навесом.

При хранении плит без тары должны быть приняты меры, предохраняющие их от увлажнения и повреждения.

РАЗРАБОТАН Всесоюзным научно-исследовательским и проектным институтом «Теплопроект» Министерства монтажных и специальных строительных работ СССР

Зам. директора института по научной работе Сухарев М. Ф. Руководитель темы Мерзляк А. Н.

Исполнитель Рябухин В. Д.

ВНЕСЕН Министерством монтажных и специальных строительных работ СССР

Зам. министра Солоденников Л. Д.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом технического нормирования и стандартизации Госстроя СССР

Начальник отдела Шкинев А. Н. Начальник подотдела стандартов и технических условий Мозольков В. С. Гл. специалист Балалаев Г. А.

УТВЕРЖДЕН Государственным комитетом Совета Министров СССР по делам строительства

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстроя СССР от 19 июля 1971 г. № 103

370