ГОСТ 12784-78

Группа Ж19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОРОШОК МИНЕРАЛЬНЫЙ

ДЛЯ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Методы испытаний

Mineral powder for asphaltic mixtures.

Methods of tests

Дата введения 1980-01-01

РАЗРАБОТАН Министерством транспортного строительства

ИСПОЛНИТЕЛИ

Л.Б.Гезенцвей, д-р техн. наук (руководитель темы); В.Н.Сотникова, канд. техн. наук

ВНЕСЕН Министерством транспортного строительства

Зам. министра Н.И.Литвин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 18 октября 1978 г. № 204

ВЗАМЕН ГОСТ 12784-71

Настоящий стандарт распространяется на минеральный порошок для асфальтобетонных смесей и устанавливает методы его испытаний с целью определения следующих показателей:

зернового состава;

удельного веса;

плотности (объемной массы) при уплотнении под нагрузкой;

пористости;

набухания образцов из смеси минерального порошка с битумом;

показателя битумоемкости;

гидрофобности;

влажности;

однородности;

коэффициента водостойкости образцов из смеси минерального порошка с битумом;

содержания водорастворимых соединений.

Коэффициент водостойкости и содержание водорастворимых соединений определяют для порошкообразных отходов промышленности, применяемых в качестве минеральных порошков.

1. ОПРЕДЕЛЕНИЕ ЗЕРНОВОГО СОСТАВА

Сущность метода заключается в разделении порошка на фракции с промывкой водой через сито с сеткой № 0071.

1.1. Метод отбора и подготовка пробы

Для испытания берут среднюю пробу минерального порошка, отобранную в соответствии с ГОСТ 16557-78.

Пробу активированного порошка массой 100 г отбирают из средней пробы в воздушно-сухом состоянии, а 100 г неактивированного порошка - из средней пробы, высушенной до постоянной массы при температуре 105 - 110 °С в течение 5 ч и охлажденной в эксикаторе до комнатной температуры.

1.2. Аппаратура, принадлежности и материалы

Набор сит с сетками № 1,25; 063; 0315; 014; 0071 по ГОСТ 3584-73.

Весы лабораторные рычажные по ГОСТ 19491-74.

Шкаф сушильный по ГОСТ 7365-55.

Эксикатор по ГОСТ 6371-73.

Чашка фарфоровая диаметром 10 - 20 см по ГОСТ 9147-73.

Пестик с резиновым наконечником.

Сосуд емкостью 6-10 л.

Вода дистиллированная со смачивателем.

1.3. Подготовка к испытанию

1.3.1. При определении зернового состава активированного минерального порошка в питьевую воду, используемую для его промывки, вводят один из смачивателей в следующем количестве:

жидкий - 15 г;

пастообразный (в виде раствора в дистиллированной воде 1:1) - 10 г (или 120 капель);

порошкообразный - 3 г на 1 л воды.

В качестве смачивателей можно применять моющие средства или вещества типа оппоналов (например, ОП-7, ОП-10 и т.п.).

1.4. Проведение испытания

Пробу минерального порошка помещают в фарфоровую чашку, носик которой снизу смазан вазелином, заливают небольшим количеством воды (с добавкой смачивателя или без смачивателя) и растирают в течение 2-3 мин пестиком с резиновым наконечником.

Воду со взвешенными в ней частицами сливают на сито с сеткой N 0071, установленное над сосудом. Затем пробу порошка вновь заливают водой, растирают и воду снова сливают.

Последовательное растирание частиц и сливание мутной воды продолжают до тех пор, пока вода не станет прозрачной. После промывки попавшие на сито частицы минерального порошка крупнее 0,071 мм переносят в фарфоровую чашку с остатком. Оставшуюся в чашке воду осторожно сливают, а затем чашку ставят в сушильный шкаф для высушивания остатка пробы порошка при температуре 105-110 °С до постоянной массы.

Промывание и растирание минерального порошка непосредственно на сите не допускается.

По разности массы взятой пробы и массы остатка устанавливают массу частиц мельче 0,071 мм, прошедших через сито в процессе промывки порошка. Затем остаток пробы порошка просеивают через набор сит, начиная с сита с наибольшим диаметром отверстий, кончая ситом с сеткой № 0071.

Перед окончанием просеивания каждое сито вручную интенсивно встряхивают над листом бумаги в течение 1 мин. Просеивание считают законченным, если количество частиц, прошедших сита с отверстиями размерами 1,25 и 0,63 мм, не превышает 0,05 г, а прошедших сита с отверстиями размерами 0,315; 0,14 и 0,071 мм - 0,02 г.

Остаток на каждом сите взвешивают и определяют частные остатки в процентах по отношению к массе просеиваемой пробы (точность определения 0,1%).

Общую массу частиц размером 0,071 мм в процентах определяют сложением масс частиц, прошедших данное сито в процессе промывки порошка и при сухом рассеве пробы, оставшейся после промывки.

1.5. Обработка результатов

За результат испытания принимают среднее арифметическое двух определений.

Расхождение между результатами параллельных определений на каждом сите не должно быть более 2% (от общей массы пробы). Общая потеря порошка при рассеве не должна превышать 2% от взятой пробы.

2. ОПРЕДЕЛЕНИЕ УДЕЛЬНОГО ВЕСА

2.1. Определение удельного веса пикнометрическим методом

2.1.1. Метод отбора и подготовка пробы

Для испытания берут среднюю пробу минерального порошка, отобранную в соответствии с ГОСТ 16557-78.

Среднюю пробу минерального порошка массой 200 г просеивают через сито с сеткой № 1,25. Неактивированный минеральный порошок высушивают при температуре 105 - 110 °С до постоянной массы и охлаждают в эксикаторе до комнатной температуры. Активированный минеральный порошок испытывают в воздушно-сухом состоянии.

2.1.2. Аппаратура, принадлежности и материалы

Пикнометр емкостью 100 мл по ГОСТ 22524-77 или мерная колба емкостью 250 мл по ГОСТ 1770-74.

Весы лабораторные образцовые (аналитические) по ГОСТ 16474-70.

Весы лабораторные рычажные по ГОСТ 19491-74 (в случае применения мерной колбы).

Вакуум - прибор.

Шкаф сушильный по ГОСТ 7365-55.

Эксикатор по ГОСТ 6371-73.

Термометр химический ртутный стеклянный с ценой деления 1°С по ГОСТ 215-73.

Сита с сетками № 1,25 и 014 по ГОСТ 3584-73.

Колба для промывания по ГОСТ 10394-72.

Чашка фарфоровая диаметром 8 - 12 см по ГОСТ 9147-73.

Капельница по ГОСТ 9876-73.

Керосин очищенный.

Вода дистиллированная со смачивателем.

2.1.3. Подготовка к испытанию

Для испытания отвешивают две пробы (для двух параллельных определений) по 10 г, если удельный вес определяют в пикнометрах, или по 50 г, если удельный вес определяют в мерной колбе.

Для определения удельного веса неактивированного минерального порошка применяют очищенный керосин, а для определения удельного веса активированного минерального порошка - дистиллированную воду со смачивателем, введенным в воду в количестве, указанном в п.1.3.1.

2.1.3.1. Приготовление очищенного керосина

Очищенный керосин готовят следующим образом. В стеклянную колбу емкостью 1 л вставляют стеклянную воронку диаметром 12 - 15 см с бумажным фильтром. На фильтр насыпают 200 г суглинистого грунта, предварительно прокаленного при 250 °С в течение 3 ч или при 400 °С в течение 30 мин и охлажденного до комнатной температуры. Затем берут 500 мл осветительного керосина и небольшими порциями фильтруют его через грунт в воронке.

2.1.3.2. Определение удельного веса керосина и дистиллированной воды со смачивателем

В предварительно высушенные и взвешенные пикнометр или мерную колбу до черты на шейке (по нижнему мениску) наливают керосин или дистиллированную воду с добавкой смачивателя, температура которых 20±2 °С, и взвешивают.

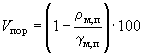

Удельный вес керосина к или дистиллированной воды со смачивателем

в г/

вычисляют с точностью до 0,01 г/

по формуле:

![]() ,

,

где - вес пикнометра (колбы) с керосином или дистиллированной водой со смачивателем, г;

- вес сухого пикнометра (колбы). г;

- объем керосина или дистиллированной воды со смачивателем в пикнометре (колбе), куб. см.

2.1.4. Проведение испытания

2.1.4.1. Определение удельного веса неактивированного минерального порошка

Каждую пробу порошка высыпают в чистый, высушенный и взвешенный пикнометр (мерную колбу), затем пикнометр (колбу) с пробой взвешивают и заполняют на 2/3 объема очищенным керосином, температура которого 20±2°С. Пикнометр (колбу) помещают в вакууммприбор и выдерживают в нем 2 ч при остаточном давлении не более 15 мм рт. ст. После этого пикнометр (колбу) заполняют керосином до черты на шейке, выдерживают 30 мин при температуре 20±2°С и, если уровень керосина изменился, то его снова доводят до черты на шейке, и после этого пикнометр (колбу) взвешивают.

2.1.4.1.1. Обработка результатов

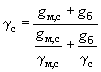

Удельный вес минерального порошка в г/

вычисляют с точностью до 0,01 г/

по формуле

![]() ,

,

где - вес пикнометра (колбы) с керосином, г;

- вес сухого минерального порошка, г;

- удельный вес керосина при температуре 20±2°С, г/

;

- вес пикнометра (колбы) с минеральным порошком и керосином, г.

За удельный вес минерального порошка принимают среднее арифметическое результатов двух определений.

Расхождение между результатами двух параллельных определений не должно быть более 0,02 г/.

2.1.4.2. Определение удельного веса активированного минерального порошка

Каждую пробу порошка высыпают в чистый, высушенный и взвешенный пикнометр (колбу), затем пикнометр (колбу) с пробой взвешивают и на 1/3 объема заполняют дистиллированной водой со смачивателем, введенным в воду в количестве, указанном в п.1.3.1.

Содержимое пикнометра (колбы) взбалтывают, кипятят 1 ч и охлаждают до комнатной температуры. После этого пикнометр (колбу) заполняют дистиллированной водой со смачивателем до черты на шейке, выдерживают 30 мин при температуре 20±2°С. Если уровень изменился, его снова доводят до черты на шейке и пикнометр (колбу) взвешивают.

При образовании большого количества пены, затрудняющей снятие мениска, нормы расхода смачивателей , указанные в п. 1.3.1., могут быть снижены.

2.1.4.2.1. Обработка результатов

Удельный вес активированного минерального порошка в г/

вычисляют с точностью до 0,01 г/

по формуле

![]() ,

,

где - вес сухого минерального порошка, г ;

- удельный вес дистиллированной воды со смачивателем при 20 °С, г/

;

- вес пикнометра (колбы), наполненного до черты на шейке дистиллированной водой со смачивателем, г;

- вес пикнометра (колбы) с минеральным порошком и водой со смачивателем, г.

За удельный вес минерального порошка принимают среднее арифметическое результатов двух определений.

Расхождение между результатами параллельных определений не должно быть более 0,02 г/.

2.2. Определение удельного веса минерального порошка объемомером Ле-Шателье

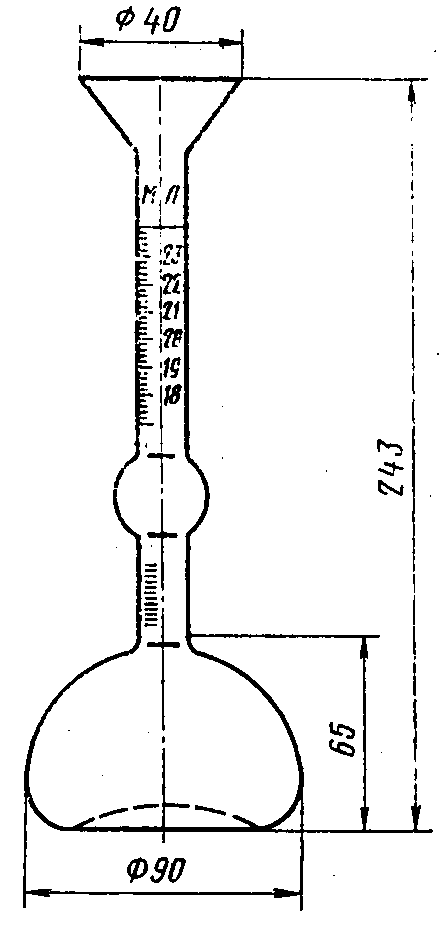

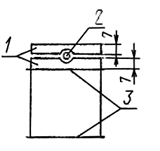

Объемомер Ле-Шателье

. |

Черт. 1

2.2.1. Метод отбора и подготовка пробы - по п. 2.1.1.

2.2.2. Аппаратура, принадлежности и материалы

Весы лабораторные рычажные по ГОСТ 19491 - 74.

Термометр химический ртутный стеклянный с ценой деления 1 °С по ГОСТ 215-73.

Шкаф сушильный по ГОСТ 7365-55.

Эксикатор по ГОСТ 6371-73.

Чашка фарфоровая диаметром 8 - 12 см по ГОСТ 9147-73.

Бумага фильтровальная.

Сосуд емкостью 5-7 л (стеклянный или металлический).

Штатив.

Керосин очищенный.

Вода дистиллированная со смачивателем.

2.2.3. Проведение испытания

Объемомер наполняют очищенным керосином или дистиллированной водой с добавкой смачивателя до черты нижней неградуированной части (по нижнему мениску), выдерживают 30 мин при температуре 20±2°С и, если уровень керосина или воды изменился, снова доводят его до черты нижней неградуированной части. Свободную от керосина или воды часть прибора тщательно осушают фильтровальной бумагой. От пробы минерального порошка в количестве 50 г берут ложечкой или совком небольшие порции порошка и высыпают их в прибор (через воронку) до тех пор, пока уровень керосина или воды в приборе не поднимется до черты с любым делением в пределах градуированной части прибора. Остаток пробы взвешивают.

Прибор помещают на 30 мин в сосуд с водой так, чтобы вся градуированная часть прибора была погружена в воду. Температуру воды поддерживают 20±2°С. Во избежание всплывания прибор закрепляют на специальном штативе. Перед отсчетом рекомендуется несколько раз энергично повернуть прибор вокруг вертикальной оси до прекращения выделения пузырьков воздуха. Затем прибор снова помещают на 20 мин в сосуд с водой, температура которой 20±2°С.

2.2.4. Обработка результатов

Удельный вес минерального порошка в г/

вычисляют с точностью до 0,01 г/

по формуле

![]() ,

,

где - первоначальный вес пробы сухого минерального порошка, г;

- вес остатка, г;

- объем керосина или воды с добавкой смачивателя, вытесненный пробой минерального порошка,

.

За величину удельного веса минерального порошка принимают среднее арифметическое результатов двух определений.

Расхождение между результатами параллельных определений не должно быть более 0,02 г/.

3. ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ [ОБЪЕМНОЙ МАССЫ]

Плотность (объемную массу) порошка определяют после уплотнения его в форме объемом 100 под нагрузкой 400·10

Па (400 кгс/

).

3.1. Метод отбора и подготовки пробы

Среднюю пробу порошка в количестве 1 кг, отобранную в соответствии с ГОСТ 16557-78, высушивают в течение 5 ч при температуре 105 - 110°С, охлаждают, слегка растирают в фарфоровой ступке для размельчения комков и просеивают через сито с сеткой № 1,25. Активированный минеральный порошок испытывают в воздушно-сухом состоянии.

3.2. Аппаратура и принадлежности

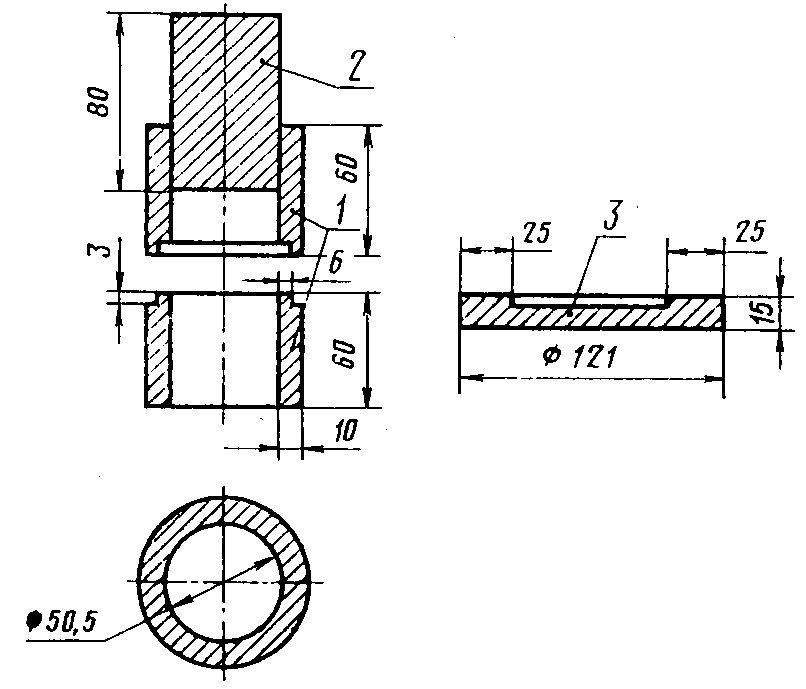

Форма для определения плотности (объемной массы) минерального порошка (черт. 2), состоящая из полого разъемного цилиндра 1, вкладыша 2 и металлического поддона 3. Объем нижней части формы 100±5 .

Черт. 2

Весы лабораторные рычажные по ГОСТ 19491-74.

Пресс гидравлический или машина испытательная мощностью не менее 10 Н (10 тс).

Шкаф сушильный по ГОСТ 7365-55.

Противень эмалированный размерами не менее 25 х 40 см.

Кисть мягкая.

Сито с сеткой № 1,25 по ГОСТ 3584-73.

Ступка фарфоровая.

3.3. Проведение испытания

Нижнюю часть формы с поддоном взвешивают с точностью ±0,5 г. Затем на нижнюю часть формы устанавливают верхнюю.

Подготовленную к испытанию пробу порошка частями переносят в собранную форму, заполняя ее на 15 - 20 м ниже верхнего края. Порошок в форме послойно распределяют и штыкуют ножом, затем слегка прижимают вкладышем. Форму с минеральным порошком устанавливают на нижнюю плиту пресса. Уплотняющую нагрузку постепенно доводят до 400·10 Па (400 кгс/

) и поддерживают в течение 3 мин, после чего нагрузку снимают и форму вместе с вкладышем и поддоном переносят на лист бумаги или противень.

Вкладыш и верхнюю часть формы снимают, излишек минерального порошка над нижней рабочей частью формы срезают ножом или металлической линейкой, наружные стенки формы и поддона очищают мягкой кисточкой. Затем нижнюю часть формы с поддоном и уплотненным порошком взвешивают с точностью 0,5 г.

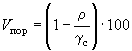

3.4. Обработка результатов

Плотность (объемную массу) минерального порошка в г/

вычисляют с точностью до 0,01 г/

см по формуле

![]() ,

,

где - масса нижней части формы с поддоном и уплотненным минеральным порошком, г;

- масса нижней части формы с поддоном, г;

- объем порошка, равный 100

.

За величину плотности (объемной массы) минерального порошка принимают среднее арифметическое результатов трех определений.

Расхождение между результатами трех определений не должно быть более 0,02 г/.

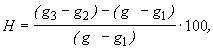

4. ОПРЕДЕЛЕНИЕ ПОРИСТОСТИ

4.1. Пористость минерального порошка определяют расчетом на основании предварительно установленных удельного веса и плотности (объемной массы) минерального порошка по разд. 2 и 3.

Пористость в процентах объема вычисляют с точностью до 0,1% по формуле

,

,

где - плотность (объемная масса), порошка, г/

;

- удельный вес минерального порошка, г/

.

5. ОПРЕДЕЛЕНИЕ НАБУХАНИЯ ОБРАЗЦОВ ИЗ СМЕСИ

МИНЕРАЛЬНОГО ПОРОШКА С БИТУМОМ

За величину набухания образцов из смеси минерального порошка с битумом принимают приращение их объема после насыщения водой в вакуум-приборе и последующего выдерживания в горячей воде. Набухание выражают в процентах от первоначального объема образца. Испытание производят на образцах-цилиндрах диаметром и высотой 2,5 см.

Количество битума по отношению к массе порошка принимают таким, чтобы остаточная пористость образцов была в пределах 5-6% по объему.

Перед испытанием образцов на набухание определяют их объемную массу и остаточную пористость, а также удельный вес смеси минерального порошка с битумом.

5.1. Метод отбора и подготовки пробы - по п.3.1.

5.2. Аппаратура, принадлежности и материалы

Весы лабораторные рычажные по ГОСТ 19491-74 с приспособлением для гидростатического взвешивания.

Пресс гидравлический или рычажный усилием не менее 7 · 10Н (0,7 тс).

Шкаф сушильный (термостат) по ГОСТ 7365-55.

Термометр химический ртутный стеклянный с ценой деления шкалы 1 °С по ГОСТ 215-73.

Вакуум-прибор.

Мешалка лабораторная.

Сито с сеткой № 1,25 по ГОСТ 3584-73.

Ступка фарфоровая.

Сосуды емкостью 0,5 - 1,5 и 2,0 - 3,0 л.

Чашка металлическая.

Битум нефтяной марок БНД 60/90 или БНД 90/130 по ГОСТ 22245-76.

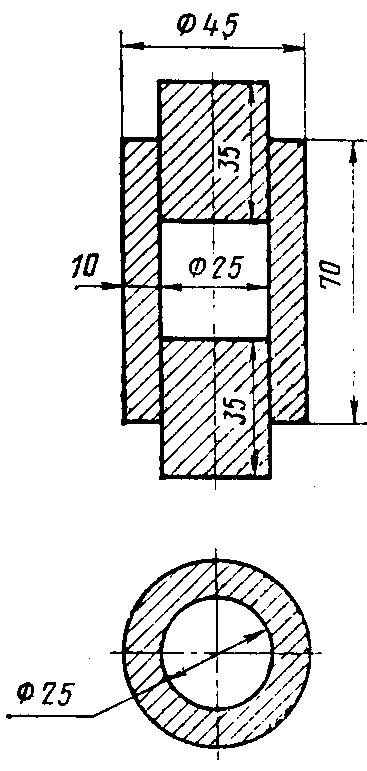

Форма металлическая для уплотнения образцов (черт. 3).

Черт.3

5.3. Подготовка к испытанию

Из подготовленной пробы минерального порошка берут 100 г, помещают в металлическую чашку и нагревают активированный порошок до температуры 135 - 140 °С, неактивированный - до 150 -160 °С.

В нагретую пробу порошка вводят битум марки БНД 60/90 или БНД 90/130, предварительно обезвоженный и нагретый до температуры 140 - 150 °С.

Минеральный порошок интенсивно перемешивают с битумом вручную (металлической ложкой) в течение 5 - 6 мин (до полного и равномерного объединения порошка с битумом).

Для этой же цели используют лабораторные мешалки, применяемые для приготовления асфальтобетонных смесей, при этом пробу минерального порошка увеличивают до 1 - 3 кг ( в зависимости от емкости мешалки) а время перемешивания уменьшают до 3 - 4 мин. Ориентировочное количество битума от массы минерального порошка составляет:

для активированных порошков - 8 - 14%;

для неактивированных порошков - 13 -18%.

Для уточнения требуемого соотношения минерального порошка и битума (при котором остаточная пористость образцов находится в пределах 5 - 6 %) готовят 3 - 4 смеси порошка с битумом, изменяя количество битума в смесях на 0,3 - 0,5 % и формуют из каждой смеси по три образца. По величине остаточной пористости образцов (определяемой по п. 5.4.3) подбирают требуемое количество битума. Для определения набухания из смеси выбранного состава изготавливают 3 образца.

Образцы изготавливают в металлических формах (черт. 3).

Форму и вкладыши нагревают до температуры 80 - 90 °С (в термостате) и протирают тканью, слегка смоченной керосином. Форму с вставленным нижним вкладышем наполняют предварительно взвешенной смесью порошка с битумом (26 - 32 г). Смесь штыкуют тонким ножом, затем вставляют верхний вкладыш, нажимая им на смесь. Форму со смесью устанавливают на нижнюю плиту пресса, при этом и нижний и верхний вкладыши должны выступать из формы на 1,0 - 1,5 см . Верхнюю плиту пресса доводят до соприкосновения с верхним вкладышем и включают электромотор масляного насоса пресса; нагрузку на смесь доводят до 100 · 10Па (100 кгс/

) и выдерживают смесь под этой нагрузкой 3 мин, затем нагрузку снимают и образец извлекают из формы.

Образцы испытывают на следующий день после изготовления. Образцы с дефектами в виде обломанных кромок бракуют.

5.4. Проведение испытания

5.4.1. Определение плотности (объемной массы) образцов из смеси минерального порошка с битумом

Три образца, изготовленные в соответствии с п. 5.3, вытирают и очищают от прилипших частиц смеси, а затем взвешивают с точностью до 0,01 г на воздухе и в воде, температура которой 20±2°С.

Плотность (объемную массу) образцов в г/

см вычисляют с точностью до 0,01 г/

по формуле

![]() ,

,

где - результат взвешивания образца на воздухе, г;

- результат взвешивания образца в воде, г;

- удельный вес воды, принимаемый равным 1 г/

.

За величину плотности (объемной массы) принимают среднее арифметическое результатов определений плотности (объемной массы) трех образцов.

Расхождение между результатами параллельных определений плотности (объемной массы) не должно превышать 0,02 г/ .

5.4.2. Определение удельного веса смеси минерального порошка с битумом

Удельный вес смеси минерального порошка с битумом рассчитывают на основании предварительно установленных удельного веса минерального порошка по разд. 2 и удельного веса битума по ГОСТ 3900-47, с учетом их количества в смеси.

Удельный вес в г/

вычисляют с точностью до 0,01 г/

по формуле

,

,

- удельный минерального порошка, г/

;

- удельный вес битума, г/

;

- содержание минерального порошка в смеси, % по массе (принимается за 100%);

- содержание битума в смеси, % к массе порошка (сверх 100 %).

5.4.3. Определение остаточной пористости образцов

Остаточную пористость образцов из смеси порошка с битумом рассчитывают на основании предварительно установленных плотности (объемной массы) образцов по п.5.4.1 и удельного веса смеси минерального порошка с битумом по п.5.4.2.

Остаточную пористость в процентах объема рассчитывают с точностью до 0,1 % по формуле

,

,

- плотность (объемная масса) образцов, г/

;

- удельный вес смеси минерального порошка с битумом, г/

.

5.4.4. Определение набухания образцов

Для определения набухания используют образцы из смеси минерального порошка с битумом, на которых определяли плотность (объемную массу).

После определения плотности (объемной массы) образцов, их помещают в сосуд (емкостью 1,0 - 1,5 л) с водой, температура которой 20±2°С. Уровень воды над образцами должен быть не менее 30 мм.

Сосуд с образцами устанавливают на 1,5 ч в вакуум-прибор, где поддерживают остаточное давление 10 - 15 мм рт. ст. Затем давление доводят до нормального, образцы оставляют в том же сосуде с водой на 1 ч , после чего переносят в другой сосуд с водой емкостью 2 - 3 л, в котором в течение 4 ч поддерживают температуру воды 60±2°С. Через 4 ч образцы снова помещают в воду, температура которой 20±2°С, и оставляют в ней на 15 - 20 ч. После чего образцы извлекают из воды, обтирают мягкой тканью или фильтровальной бумагой и взвешивают с точностью до 0,01 г на воздухе и в воде. Если температура воды за истекшие 15 - 20 ч изменилась более чем на ±2°С, то за 30 мин до взвешивания образцов ее доводят до 20±2°С.

5.5. Обработка результатов

Набухание образца в процентах объема вычисляют с точностью до 0,1 % по формуле

где - результат взвешивания образца на воздухе, г;

- результат взвешивания образца в воде, г;

- результат взвешивания образца на воздухе после насыщения водой, г;

- результат взвешивания образца в воде после насыщения водой, г.

За величину набухания принимают среднее арифметическое результатов трех определений.

Расхождение между наибольшим и наименьшим значениями набухания не должно превышать 0,2 %.

Примечание. Перед тем, как помещать образцы в воду, температура которой 60 °С, рекомендуется взвесить их на воздухе и в воде и вычислить их предварительную величину водонасыщения по п. 10.4.1, необходимую для ориентировочного контроля остаточной пористости образцов.

6. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЯ БИТУМОЕМКОСТИ

Битумоемкость минерального порошка характеризуется определенным количеством минерального масла, при котором смесь его со 100 порошка имеет такую консистенцию, когда глубина погружения металлического пестика в смесь составляет 8 мм.

6.1. Метод отбора и подготовка пробы

Пробу минерального порошка массой 200 - 250 г отбирают и готовят по п. 3.1.

6.2. Аппаратура, принадлежности и материалы

Весы лабораторные рычажные по ГОСТ 19491-74.

Шкаф сушильный по ГОСТ 7365-55.

Прибор Вика по ГОСТ 310.3-76 для определения нормальной густоты цементного теста. На верхней площадке стержня прибора должен быть укреплен дополнительный груз массой 170 г.

Чашка металлическая диаметром 50 и высотой 20 мм.

Чашка фарфоровая диаметром 8 - 12 см по ГОСТ 9147-73.

Масло индустриальное по ГОСТ 20799 - 75.

6.3. Проведение испытания

В фарфоровую чашку отвешивают (с точностью 0,1 г) 15 г минерального масла, температура которого 20±2°С. К маслу постепенно небольшими порциями добавляют минеральный порошок и тщательно перемешивают с ним. Когда смесь приобретет пастообразную консистенцию и перестанет прилипать к стенкам фарфоровой чашки, ее укладывают в металлическую чашку, выглаживают ножом или шпателем вровень с краями. Чашку со смесью устанавливают на подставку прибора Вика. В нижний конец стержня прибора вставляют пестик диаметром 10 ± 0,1 мм (имеющийся при приборе), подводят его к поверхности смеси и отмечают положение указателя на шкале. Затем пестик поднимают над поверхностью смеси на 20 мм и дают стержню с пестиком свободно упасть. Глубина погружения пестика в смесь должна быть 8 мм. Если полученная глубина погружения больше или меньше 8 мм, делают новую смесь порошка с маслом, принимая количество порошка на 2 - 3 г больше или меньше первоначального, и снова определяют глубину погружения пестика.

Количество порошка, израсходованное на приготовление его смеси с 15 г минерального масла, при котором консистенция смеси характеризуется глубиной погружения пестика 8 мм, определяют по разности масс взятой пробы и остатка пробы.

6.4. Обработка результатов

Показатель битумоемкости в г (количество масла на 100

порошка) вычисляют по формуле

![]() ,

,

где - удельный вес минерального порошка, г/

;

- количество порошка в смеси с 15 г масла, при котором глубина погружения пестика в смесь равна 8 мм, г.

7. ОПРЕДЕЛЕНИЕ ГИДРОФОБНОСТИ АКТИВИРОВАННОГО

МИНЕРАЛЬНОГО ПОРОШКА

Гидрофобность активированного минерального порошка характеризуется его способностью не смачиваться водой.

7.1. Метод отбора проб

Среднюю пробу активированного порошка отбирают в соответствии с ГОСТ 16557-78.

7.2. Аппаратура, принадлежности и материалы

Весы лабораторные рычажные по ГОСТ 19491-74.

Стакан химический емкостью 500 - 800 мл.

Шпатель фарфоровый.

Вода дистиллированная по ГОСТ 6709-72.

7.3. Проведение испытания

Химический стакан заполняют дистиллированной водой на 50 мм ниже края. Из средней пробы активированного минерального порошка берут 2 г, ссыпают на поверхность воды со шпателя легким постукиванием его о край стакана; стакан оставляют в покое на 24 ч. Порошок считают гидрофобным, если через 24 ч проба не осядет на дно стакана и не будет наблюдаться видимого на глаз смачивания порошка водой.

8. ОПРЕДЕЛЕНИЕ ВЛАЖНОСТИ

8.1. Метод отбора проб

Среднюю пробу отбирают в соответствии с ГОСТ 16557-78.

8.2. Аппаратура и принадлежности

Весы лабораторные рычажные по ГОСТ 19491-74.

Шкаф сушильный по ГОСТ 7365-55.

Эксикатор по ГОСТ 6371-73.

Стаканчики стеклянные (бюксы) по ГОСТ 7148-70.

8.3. Проведение испытания

Из средней пробы берут около 20 г порошка, помещают его в предварительно высушенный и взвешенный (вместе с крышкой) стеклянный стаканчик (бюкс); крышку бюкса закрывают и бюкс с пробой взвешивают. Затем бюкс без крышки с пробой помещают в сушильный шкаф. Пробу высушивают до постоянной массы при температуре 105 - 110°С, если порошок неактивированный, и при температуре 60±2°С, если порошок активированный. Затем бюкс закрывают крышкой, охлаждают до комнатной температуры в эксикаторе и вновь взвешивают.

8.4. Обработка результатов

Влажность минерального порошка в процентах по массе вычисляют с точностью до 0,1% по формуле

![]() ,

,

где - результат взвешивания бюкса с минеральным порошком до высушивания, г;

- результат взвешивания бюкса с минеральным порошком после высушивания, г;

- масса бюкса, г.

За величину влажности принимают среднее арифметическое результатов испытания двух проб.

Расхождение между результатами двух определений не должно быть более 0,1%.

9. ОПРЕДЕЛЕНИЕ ОДНОРОДНОСТИ АКТИВИРОВАННОГО

МИНЕРАЛЬНОГО ПОРОШКА

Однородность активированного минерального порошка характеризуется содержанием в нем активирующей смеси. Определение однородности производят калориметрическим методом, сущность которого состоит в обработке активированного минерального порошка растворителем и сравнения цвета полученного раствора с цветом растворов-эталонов.

9.1. Метод отбора и подготовка пробы

Пробу активированного порошка массой 50 - 100 г отбирают и готовят в соответствии с п. 3.1.

9.2. Аппаратура, принадлежности и материалы

Весы лабораторные рычажные по ГОСТ 19491-74.

Центрифуга лабораторная.

Часы песочные на 1 мин.

Пробирки и штативы для них.

Цилиндр мерный емкостью 10 мл.

Растворитель (бензол, хлороформ или смесь их со спиртом в соотношении 4 : 1 - 2 : 1).

Пробки корковые и парафин.

9.3. Приготовление растворов-эталонов

В лабораторной мельнице или в полочном барабане приготавливают смесь проб активированных минеральных порошков (по 1,5 - 2,0 кг каждая); по содержанию активирующей смеси одна из них должна соответствовать принятому производственному составу, остальные шесть должны отличаться от нее содержанием активирующей смеси на ±0,15; 0,30; 0,45%.

Из каждой приготовленной и тщательно перемешанной пробы активированных порошков берут по 1 г, помещают в чистые сухие пробирки и заливают 10 мл растворителя. Пробирки закрывают корковой пробкой, тщательно встряхивают в течение 1 мин и центрифугируют в течение 3 мин при скорости 3000 - 5000 об/мин.

Затем верхний конец пробирки вместе с пробкой парафинируют и пробирки устанавливают в штативы.

Каждую пробирку маркируют с указанием содержания активирующей смеси в минеральном порошке. Цвет раствора в пробирках служит эталоном при определении содержания активирующей смеси в заводских пробах активированного минерального порошка.

9.4. Проведение испытания

Из пробы массой 50 - 100 г берут 1 г порошка, обрабатывают его растворителем и центрифугируют, как указано в п. 9.3.

Цвет раствора в пробирке сравнивают с эталонами, устанавливают содержание активирующей смеси в минеральном порошке.

Примечание . При отсутствии центрифуги пробирки после встряхивания оставляют в покое на 24 ч, после чего сравнивают цвет раствора с эталонами. Аналогично в этом случае готовят и эталонные растворы.

10. ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ВОДОСТОЙКОСТИ ОБРАЗЦОВ

ИЗ СМЕСИ МИНЕРАЛЬНОГО ПОРОШКА С БИТУМОМ

[ДЛЯ ПОРОШКООБРАЗНЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ]

За величину коэффициента водостойкости принимают отношение прочности при сжатии образцов из смеси порошкообразных отходов промышленности с битумом после насыщения их водой в условиях вакуума и последующего выдерживания в горячей воде к прочности при сжатии сухих образцов. Прочность при сжатии водонасыщенных и сухих образцов определяют при температуре 20±2°С.

10.1. Метод отбора и подготовка пробы

Среднюю пробу, отобранную в соответствии с ГОСТ 16557-78, готовят по п. 3.1 в части неактивированного минерального порошка.

10.2. Аппаратура и принадлежности

Машина испытательная с механическим приводом мощностью 2 · 10 - 5 · 10

Н (2 - 5 тс) по ГОСТ 7855-74.

Термометр химический ртутный стеклянный с ценой деления шкалы 1 °С по ГОСТ 215-73.

Сосуд для термостатирования образцов емкостью 1 - 2 л.

Баня воздушная емкостью 3 - 5 л.

10.3. Подготовка к испытанию

Для определения коэффициента водостойкости изготавливают шесть образцов в соответствии с п. 5.2 в части неактивированных порошков. Три образца из шести используют для определения водонасыщения и предела прочности образцов при сжатии в водонасыщенном состоянии, три других - для определения предела прочности образцов при сжатии в сухом состоянии.

Количество битума по отношению к массе порошкообразных отходов принимают таким, чтобы величина водонасыщения образцов, изготовленных из их смеси и насыщенных водой в условиях вакуума, была в пределах 5 - 6 % объема.

Для изготовления смеси применяют вязкие битумы марок БНД 60/90, БНД 90/130 или БН 60/90. Ориентировочный расход битума составляет 25 - 30% от массы порошкообразных отходов.

Примечание. При испытании золошлаковых смесей ТЭЦ, образцы готовят из той части, которая проходит через сито с отверстиями 0,315 мм.

10.4. Проведение испытаний

10.4.1. Определение водонасыщения

Сущность метода состоит в определении количества воды, поглощенной образцом при водонасыщении в условиях вакуума. Водонасыщение выражают в процентах от первоначального объема образца.

Для уточнения требуемого количества битума (при котором водонасыщение образцов составляет 5 - 6 %) готовят 3 - 4 смеси в соответствии с п. 5.3.

Из каждой смеси формуют по три образца. Ориентировочное количество смеси на образец - 18 - 24 г. По величине водонасыщения подбирают требуемое количество битума. Из смеси подобранного состава изготавливают шесть образцов.

Три образца из шести взвешивают на воздухе и в воде с точностью до 0,01 г, помещают в сосуд с водой, уровень которой над образцами должен быть не менее 30 мм. Затем сосуд с водой и образцами помещают на 1,5 ч в вакуум-прибор, в котором поддерживают остаточное давление 10 - 15 мм рт. ст. Затем давление доводят до нормального. Образцы оставляют на 1 ч в том же сосуде с водой, температура которой должна быть 20 ± 2 °С. Водонасыщенные образцы извлекают из воды, обтирают мягкой тканью или фильтровальной бумагой и вновь взвешивают на воздухе с точностью до 0,01 г.

10.4.2. Обработка результатов

Водонасыщение образца в процентах объема вычисляют с точностью до 0,1% по формуле

![]() ,

,

где - результат взвешивания сухого образца на воздухе, г;

- результат взвешивания сухого образца в воде, г;

- результат взвешивания насыщенного водой образца на воздухе, г.

За величину водонасыщения принимают среднее арифметическое результатов трех определений.

Расхождение между наибольшим и наименьшим результатами определений не должно быть более 0,5%.

Если величина водонасыщения образцов не соответствует 5 - 6%, готовят новую смесь с измененным количеством битума.

10.4.3. Определение коэффициента водостойкости

Три образца, на которых определяли величину водонасыщения, вновь помещают на 4 ч в сосуд с водой, температуру которой поддерживают 60±2°С.

По истечении 4 ч образцы переносят в воду, температура которой 20±2°С, и оставляют в ней на 15 - 20 ч. Затем образцы извлекают из воды и определяют предел прочности при сжатии образцов в водонасыщенном состоянии. Три других ранее изготовленных образца испытывают в сухом состоянии.

Предел прочности при сжатии образцов определяют на испытательных машинах с механическим приводом при скорости деформирования образцов 3,0 ± 0,5 мм/мин. Испытательная машина должна быть снабжена силоизмерителем любого типа, позволяющим определять разрушающую нагрузку с точностью до 0,5 · 10 Па (0,5 кгс/

).

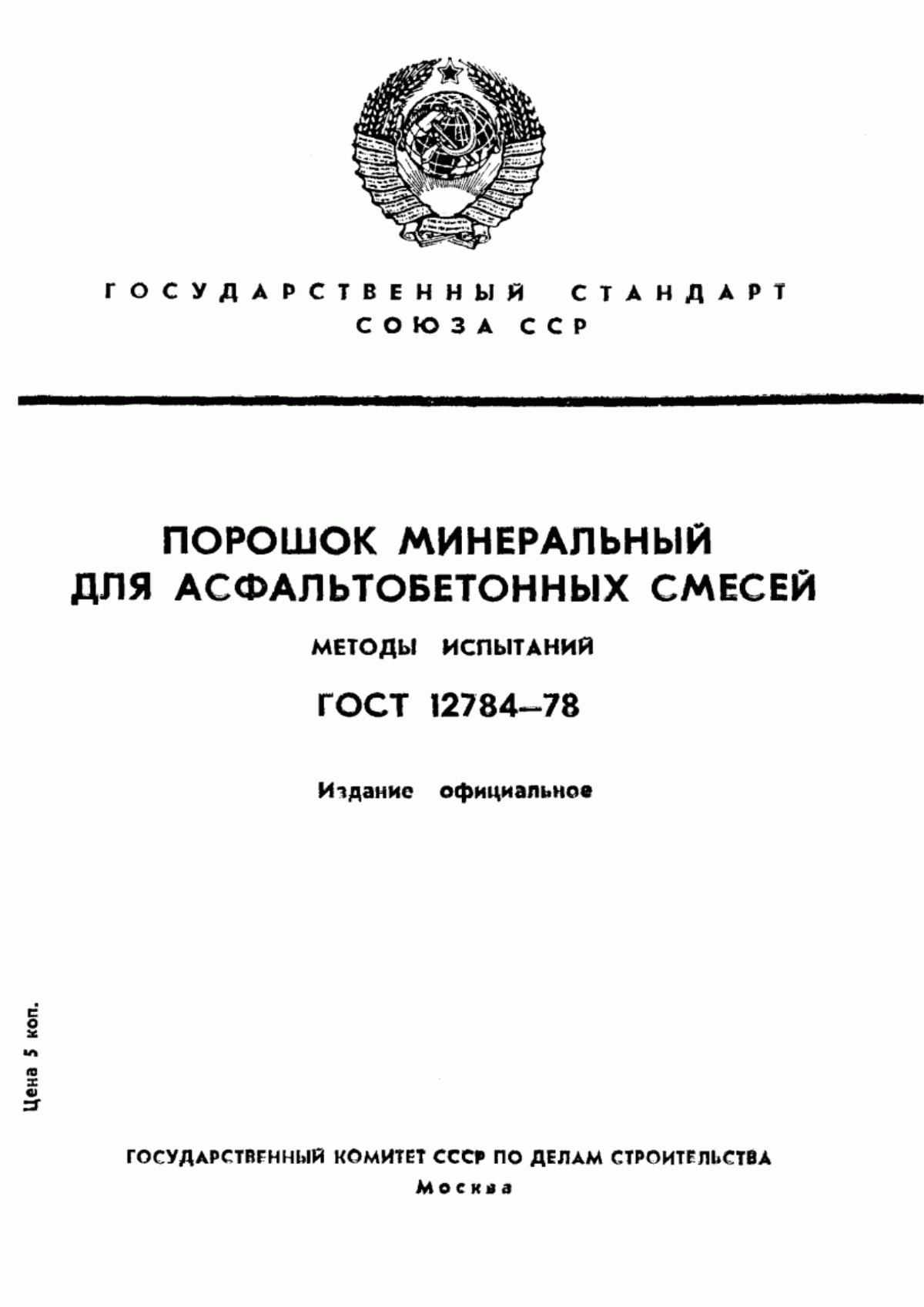

Перед испытанием рычаг переключения скоростей испытательной машины устанавливают на отметке 3 мм/мин. Для повышения точности определения предела прочности при сжатии на образцы рекомендуется устанавливать дополнительно шарнирное устройство (схематически изображенное на черт. 4), состоящее из двух металлических пластинок 1, диаметр которых больше диаметра образцов на 3 - 4 мм, и стального шарика 2 диаметром 6 - 8 мм, помещенного между ними. Шарнирное устройство обеспечивает равномерное распределение напряжений в образце при небольших перекосах (непараллельности оснований образцов).

Черт.4

Для сохранения требуемой температуры образца между металлическими плитами пресса и образцом укладывают прокладки из плотной бумаги 3. Затем опускают плиту верхнего захвата выше шарнирного устройства на 1 - 1,5 мм. После этого включают электродвигатель испытательной машины и начинают нагружать образец.

Максимальное показание силоизмерителя принимают за разрушающую нагрузку.

Примечания:

1. При отсутствии испытательных машин с механическим приводом, сохраняющих постоянную скорость деформирования образцов, прочность образцов допускается определять в виде исключения на гидравлических испытательных машинах при скорости холостого хода поршня 3,0 ± 0,5 мм/мин.

2. Не допускается для испытания использовать гидравлические испытательные машины с ручным приводом.

10.4.4. Обработка результатов

Предел прочности при сжатии образца вычисляют с точностью до 0,1· 10

Па (0,1 кгс/

) по формуле

![]() ,

,

где - разрушающая нагрузка, Н (кгс);

- первоначальная площадь поперечного сечения образца, равная 5

.

За величину предела прочности при сжатии принимают среднее арифметическое результатов испытания трех образцов.

Расхождение между результатами испытаний отдельных образцов не должно превышать 10%.

Коэффициент водостойкости вычисляют с точностью до 0,01 по формуле

![]() ,

,

где - предел прочности при сжатии образцов, предварительно насыщенных водой в условиях вакуума и дополнительно выдержанных в горячей воде, Па (кгс/

);

- предел прочности при сжатии сухих образцов, Па (кгс/

).

11. ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ВОДОРАСТВОРИМЫХ СОЕДИНЕНИЙ

[В ПОРОШКООБРАЗНЫХ ОТХОДАХ ПРОМЫШЛЕННОСТИ]

11.1. Метод отбора и подготовка проб

Среднюю пробу массой 100 г, отобранную по ГОСТ 16557-71, готовят по п. 3.1 в части неактивированного порошка.

11.2. Аппаратура, принадлежности и материалы

Шкаф сушильный по ГОСТ 7365-55.

Холодильник обратный по ГОСТ 9499-70.

Эксикатор по ГОСТ 6371-73.

Стеклянные стаканчики (бюксы) емкостью 50 мл по ГОСТ 7148-70.

Баня песчаная.

Колбы конические емкостью 250 мл (2 шт.) по ГОСТ 10394-72.

Колба для промывания.

Вода дистиллированная по ГОСТ 6709-72.

Бумага фильтровальная по ГОСТ 12026-76.

11.3. Проведение испытания

Из подготовленной средней пробы минерального порошка берут навеску 20 г, высыпают ее в коническую колбу, заливают 100 мл дистиллированной воды. На колбе закрепляют обратный холодильник. Содержимое колбы нагревают до кипения, кипятят 1 ч и охлаждают до температуры 18 - 20°С. Образовавшуюся водную вытяжку выливают во вторую колбу через фильтр, предварительно смоченный дистиллированной водой. Остаток в первой колбе промывают дистиллированной водой (по 20 - 25 мл) и также сливают через фильтр во вторую колбу. Из второй колбы фильтрат частями переносят в предварительно высушенный до постоянной массы и взвешенный стаканчик (бюкс) и выпаривают на песчаной бане. Когда водная вытяжка перенесена в стаканчик и выпарена до объема около 5 мл, остаток сушат до постоянной массы в сушильном шкафу при температуре 105 - 110°С и после охлаждения в эксикаторе взвешивают.

11.4. Обработка результатов

Содержание водорастворимых соединений в минеральном порошке в процентах вычисляют по формуле

![]() ,

,

где - первоначальная проба минерального порошка, г;

- масса стаканчика с сухим остатком порошка, г;

- масса стаканчика, г.

Содержание водорастворимых соединений вычисляют как среднее арифметическое результатов двух определений.

Расхождение между результатами параллельных определений не должно быть более 0,03%.

Текст документа сверен по:

Госстрой СССР - М.: Издательство

стандартов, 1979