ГОСТ Р 59946-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ ЖЕЛЕЗОБЕТОННЫЕ НАПОРНЫЕ ВИБРОГИДРОПРЕССОВАННЫЕ

Технические условия

Reinforced-concrete vibrohydropressed pressure pipes. Specifications

ОКС 91.100.30

Дата введения 2022-09-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Научно-исследовательский, проектно-конструкторский и технологический институт ВНИИжелезобетон" (ООО "Институт ВНИИжелезобетон", Россия, г.Москва) при участии Научно-исследовательского республиканского унитарного предприятия по строительству (РУП "Институт "БелНИИС", Беларусь, г.Минск)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 10 декабря 2021 г. N 1769-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт разработан с учетом нормативов Федерального закона от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений", а также накопленного опыта изготовления и применения железобетонных напорных виброгидропрессованных труб в Российской Федерации и в других странах СНГ. Стандарт учитывает основные положения ГОСТ 12586.0-83 и ГОСТ 12586.1-83.

Стандарт разработан авторским коллективом ООО "Институт ВНИИжелезобетон" (канд.техн. наук В.И.Мелихов - руководитель работы, канд.техн. наук Н.Е.Мишуков и инж. А.А.Сафонов) и РУП "Институт "БелНИИС" (канд.техн. наук О.Н.Лешкевич и канд.техн. наук Н.И.Шепелевич).

1 Область применения

1.1 Настоящий стандарт распространяется на железобетонные предварительно напряженные трубы (далее - трубы), изготовляемые методом виброгидропрессования, предназначенные для прокладки напорных трубопроводов, по которым транспортируются жидкости, в том числе агрессивные, с температурой не выше 40°С, на территориях со средней температурой наружного воздуха наиболее холодной пятидневки - не ниже минус 30°С с обеспеченностью 0,92 (кроме районов вечной мерзлоты), и на территориях с сейсмичностью не более 7 баллов и устанавливает требования к изготовлению и поставке труб.

1.2 Требования настоящего стандарта не распространяются на водопропускные трубы, установленные под насыпями автомобильных и железных дорог.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 162 Штангенглубиномеры. Технические условия

ГОСТ 503 Лента холоднокатаная из низкоуглеродистой стали. Технические условия

ГОСТ 6727 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 7338 Пластины резиновые и резинотканевые. Технические условия

ГОСТ 7348 Проволока из углеродистой стали для армирования предварительно напряженных железобетонных конструкций. Технические условия

ГОСТ 7502 Рулетки измерительные металлические. Технические условия

ГОСТ 8267 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8736 Песок для строительных работ. Технические условия

ГОСТ 10060 Бетоны. Методы определения морозостойкости

ГОСТ 10178 Портландцемент и шлакопортландцемент. Технические условия

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 13015 Изделия железобетонные и бетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13981 Формы для изготовления железобетонных виброгидропрессованных напорных труб. Технические условия

ГОСТ 17624 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 17625-83 Конструкции и изделия железобетонные. Радиационный метод определения толщины защитного слоя бетона, размеров и расположения арматуры

ГОСТ 18105-2018 Бетоны. Правила контроля и оценки прочности

ГОСТ 22000 Трубы бетонные и железобетонные. Типы и основные параметры

ГОСТ 22362 Конструкции железобетонные. Методы измерения силы натяжения арматуры

ГОСТ 22690 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 22904-93 Конструкции железобетонные. Магнитный метод определения толщины защитного слоя бетона и расположения арматуры

ГОСТ 23732 Вода для бетонов и строительных растворов. Технические условия

ГОСТ 24297 Верификация закупленной продукции. Организация проведения и методы контроля

ГОСТ 26433.0-85 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Общие положения

ГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 30108 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 31108-2016 Цементы общестроительные. Технические условия

ГОСТ 31384 Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования

ГОСТ 34028 Прокат арматурный для железобетонных конструкций. Технические условия

ГОСТ Р 55224 Цементы для транспортного строительства. Технические условия

ГОСТ Р 57997 Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных документов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 буртик: Кольцевой бетонный выступ на наружной поверхности втулки, фиксирующий положение уплотнительного кольца при стыковке труб.

3.2 виброгидропрессование: Способ изготовления железобетонных напорных предварительно-напряженных раструбных труб, характеризующийся вибрационным уплотнением малоподвижной бетонной смеси и ее прессованием путем создания гидравлического давления в полости между резинокордовым чехлом и стальным сердечником формы, вызывающим раздвижку наружной стальной формы, оснащенной в ее разъемах пружинными болтами, и радиальное перемещение бетонной смеси с напряжением спирального арматурного каркаса, и последующей выдержкой (при прессующем давлении) до набора бетоном передаточной прочности.

3.3 втулка: Концевой участок трубы, наружная поверхность которого сформирована неразъемным стальным кольцом, прикрепляемым к наружной форме с помощью откидных болтов.

3.5 полезная длина трубы; l: Длина трубы, фактически учитываемая при проектировании и монтаже трубопроводов.

3.6 разделительная полоса: Элемент арматурного каркаса П-образного поперечного сечения, выполненный из тонколистовой стали с выпрессованными язычками для закрепления спиралей высокопрочной проволоки.

3.7 стыковые поверхности: Поверхности концевых участков трубы с раструбом на одном конце и втулкой с буртиком на другом конце, взаимно сопрягаемыми при монтаже трубопровода.

3.8 уплотнительное кольцо: Кольцевой элемент круглого поперечного сечения, предназначенный для герметизации стыкового соединения смежных труб в трубопроводе.

4 Типы, основные размеры и условные обозначения

4.1 Трубы подразделяют на типы в зависимости от диаметра, давления жидкости и наличия закладных деталей.

4.2 Трубы, в зависимости от расчетного внутреннего давления жидкости в трубопроводе, подразделяют на три класса: I - на давление 1,5 МПа, II - на давление 1,0 МПа и III - на давление 0,5 МПа.

4.3 Трубы имеют круглое пропускное отверстие, основную цилиндрическую часть и концевые стыковые части, выполненные в виде раструба с одной стороны и втулки с буртиком - с другой стороны.

4.4 Трубы имеют полезную длину l=5 м и пропускное отверстие диаметром 500, 600, 800, 1000, 1200, 1400 и 1600 мм.

4.5 Форма и основные типоразмеры (номенклатура) труб приведены в приложении А (таблица А.1).

4.6 Допускается по согласованию с заказчиком (потребителем) изготавливать трубы, применяемые при внутреннем давлении, превышающим расчетные значения для соответствующего класса труб, но не более чем на 0,2 МПа.

4.7 В случае необходимости защиты трубопровода от электрокоррозии, вызываемой блуждающими токами, по требованию потребителя трубы изготавливают с закладными изделиями, соединяемыми электрическими перемычками с арматурой смежных труб в трубопроводе.

4.8 Трубы обозначают марками.

Марка трубы состоит из буквенно-цифровых групп, которые разделяют дефисом:

- первая группа содержит сокращенное обозначение трубы и диаметр ее условного прохода, дм;

- во второй группе указывают класс трубы (I-III).

Для труб с внутренним давлением, превышающим расчетное давление для соответствующего класса (4.4), вторую группу дополняют строчной буквой "у", а для труб с закладными изделиями (4.6) - строчной буквой "к".

Примеры условного обозначения (марки) трубы при заказе:

1 Напорная труба с диаметром условного прохода 80 дм I класса:

ТН 80 - I.

2 Напорная труба с диаметром условного прохода 120 дм II класса, с повышенным расчетным внутренним давлением и с закладными деталями:

ТН 120 - II ук.

5 Технические требования

5.1 Основные показатели и характеристики

5.1.1 Трубы должны соответствовать требованиям настоящего стандарта, изготавливаться по рабочим чертежам и технологической документации, утвержденных в установленном порядке.

5.1.2 Трубы изготавливают с предварительно напряженной стальной продольной и спиральной арматурой. Армирование труб должно соответствовать требованиям рабочих чертежей.

Допускается армирование труб стальным спирально-перекрестным каркасом, изготавливаемых по отдельно разработанным рабочим чертежам и технологическому регламенту после положительных результатов испытаний труб на водопроницаемость и трещиностойкость.

5.1.3 Трубы должны быть водонепроницаемыми и выдерживать внутреннее испытательное гидростатическое давление, МПа:

1,8 - для труб I-го класса;

1,2 - для труб II-го класса;

0,6 - для труб Ill-го класса.

Трубы, предназначенные для трубопроводов с внутренним давлением, превышающим расчетное значение (4.4), указанное в заказе на их изготовление, должны выдерживать внутреннее испытательное давление, увеличенное соответственно на 0,25 МПа.

5.1.4 Трубы должны быть трещиностойкими и выдерживать внутреннее испытательное гидростатическое давление, указанное в таблице 1.

Таблица 1 - Контрольное давление при испытаниях труб на трещиностойкость

Диаметр условного прохода трубы , мм | Марка трубы | Контрольное внутреннее гидростатическое давление, МПа, при проверке трещиностойкости трубы при приемо-сдаточных испытаниях (в возрасте бетона 28 сут) |

500 | TH50-I

| 2,11 |

TH50-II

| 1,62 | |

TH50-III | 1,18 | |

600 | TH60-I

| 2,16 |

TH60-II

| 1,62 | |

TH60-III | 1,18 | |

800 | TH80-I

| 2,35 |

TH80-II

| 1,81 | |

TH80-III | 1,27 | |

1000 | TH100-I

| 2,45 |

TH100-II

| 1,91 | |

TH100-III | 1,37 | |

1200 | TH120-I

| 2,50 |

TH120-II

| 1,96 | |

TH120-III | 1,42 | |

1400 | TH140-I

| 2,60 |

TH140-II

| 2,01 | |

TH140-III | 1,47 | |

1600 | TH160-I

| 2,60 |

TH160-II

| 2,01 | |

TH160-III | 1,47 |

5.1.5 Определение величины давления гидропрессования и расчетные величины раздвижки секций форм при гидропрессовании приведены в приложении В настоящего стандарта.

5.1.6 Формы для изготовления труб должны соответствовать требованиям ГОСТ 13981.

5.1.7 Прочностные характеристики труб должны обеспечивать их эксплуатацию при усредненных условиях, указанных в ГОСТ 22000.

5.1.8 Трубы должны соответствовать требованиям ГОСТ 13015:

- по показателям фактической прочности бетона (передаточной и в проектном возрасте);

- качеству арматурных и закладных изделий и их положению в трубе;

- защите от коррозии.

5.1.9 Трубы, изготовленные по настоящему стандарту, относятся к пожаро- и взрывобезопасным строительным изделиям.

5.1.10 Удельная эффективная активность естественных радионуклидов в трубах, применяемых в пределах населенных пунктов и зон перспективной застройки, должна быть не более 740 Бк/кг, а применяемых вне населенных пунктов - не менее 1350 Бк/кг.

5.1.11 Расчетный срок эксплуатации труб - не менее 50 лет.

5.2 Требования к точности геометрических параметров

5.2.1 Значения фактических допустимых отклонений геометрических параметров труб не должны превышать предельных, указанных в таблице 2.

Таблица 2 - Допустимые отклонения геометрических размеров труб

В миллиметрах | ||||||

Внутренний | Предельные отклонения от номинальных размеров труб | |||||

диаметр трубы | Внутрен- него диаметра трубы | Толщины стенки цилиндри- ческой части трубы | Наружного диаметра втулочного конца и буртика трубы | Внутреннего диаметра раструба трубы | Длины калибро- ванной части раструба трубы | Ширины и высоты заходной фаски раструба трубы |

500, 600, 800 | ±4 | ±4 | ±2 | ±2 | +35; | +7; |

1000, 1200 | ±5 | ±5 | -5 | -5 | ||

1400, 1600 | ±2,5 | ±5 | ||||

5.2.2 Отклонения от прямолинейности профиля поверхности трубы по продольному сечению, измеряемые по образующей цилиндрической части, не должны превышать следующих значений, мм:

- 5 - на длине 1 м;

- 10 - на всей длине.

5.2.3 Отклонения от перпендикулярности образующей боковой поверхности к плоскости основания трубы должны быть не более 8 мм.

5.2.4 Толщина защитного слоя бетона до рабочей арматуры у наружной поверхности трубы должна соответствовать указанной в рабочих чертежах и быть не менее 15 мм.

Значения действительных отклонений толщины защитного слоя бетона до спиральной арматуры не должны превышать:

- 3 мм - для труб диаметром от 500 до 1000 мм;

- 5 мм - для труб диаметром св.1000 мм.

5.3 Требования к качеству поверхностей

5.3.1 На поверхности труб не допускаются:

- трещины на наружной и внутренней поверхностях труб;

- наплывы и околы, раковины диаметром более 3 мм и глубиной более 2 мм на стыковых поверхностях раструба и втулочного конца труб;

- раковины диаметром более 10 мм и глубиной более 2 мм на остальной наружной поверхности;

- наплывы и околы бетона ребер на торцевых поверхностях труб высотой (глубиной) более 5 мм;

- следы (риски) шириной и глубиной более 1,5 мм на стыковой поверхности раструба от шлифовального инструмента;

5.3.2 Качество и диаметр стыковых поверхностей раструбного и втулочного концов труб должны обеспечиваться их шлифованием.

5.3.3 Раковины на трубах и околы бетона ребер торцевых поверхностей, размеры которых превышают указанные в 5.3.1, допускается устранять путем заделки нетоксичными материалами, предохраняющими арматуру труб от коррозии и предотвращающими фильтрацию воды между уплотняющим резиновым кольцом и бетонной поверхностью.

5.3.4 Скрытые отслоения защитного слоя бетона от арматуры в трубах не допускаются. При образовании отслоений их отбивают и устраняют путем нанесения нового защитного слоя с применением материалов, предохраняющих арматуру труб от коррозии.

Размер восстанавливаемого участка защитного слоя в кольцевом и продольном направлениях трубы должен быть не более 0,4 значения внутреннего диаметра трубы.

5.3.5 Концы продольной напрягаемой арматуры труб не должны выступать за торцевые поверхности труб и должны быть покрыты (вместе с прилегающими участками поверхности бетона) цементно-казеиновой обмазкой толщиной не менее 0,5 мм. Состав обмазки по массе 1:0,05:0,4 (цемент, казеиновый клей, вода). Допускается применение других материалов, обеспечивающих коррозионную и механическую стойкость покрытия.

5.4 Требования к бетону и материалам для его изготовления

5.4.1 Трубы изготавливают из тяжелого бетона по ГОСТ 26633 классов прочности на сжатие не менее:

- В30 - для труб марок TH50-III и TH60-III;

- В40 - для труб остальных марок.

5.4.2 Фактическая прочность бетона (в проектном возрасте, передаточная, отпускная) должна соответствовать требуемой ГОСТ 18105 в зависимости от нормируемой прочности бетона и от показателя фактической однородности прочности бетона.

5.4.3 Значение нормируемой передаточной прочности бетона труб (прочности бетона к моменту передачи на него усилия обжатия от спиральной арматуры) в зависимости от класса труб должно быть не менее указанного в таблице 3.

Таблица 3 - Нормируемая передаточная прочность бетона

Внутренний диаметр трубы , | Вид контролируемой | Нормируемая передаточная прочность бетона, МПа, трубы класса | ||

мм | прочности бетона | I | II | Ill |

500, 600 | На сжатие | 35,3 | 31,4 | 23,5 |

800, 1000 | На сжатие | - | 31,4 | 25,5 |

На растяжение при раскалывании | 2,9 | - | - | |

1200 | На сжатие | - | 35,3 | 31,4 |

На растяжение при раскалывании | 2,9 | - | - | |

1400, 1600 | На сжатие | - | 35,3 | 31,4 |

На растяжение при раскалывании | 3,2 | - | - | |

5.4.4 Нормируемая отпускная прочность бетона труб в теплый период года должна быть не менее значений нормируемой передаточной прочности бетона. При поставке труб в холодный период года минимальное значение нормируемой отпускной прочности бетона должно быть не ниже 90% прочности бетона на сжатие, соответствующей его классу.

За холодный период года принимают период с ожидаемой среднесуточной температурой наружного воздуха ниже 5°С и минимальной температурой наружного воздуха 0°С и в обязательном порядке - с ноября по март месяц включительно, а за теплый период - остальное время года.

5.4.6 Качество материалов, применяемых для приготовления бетона труб, должно обеспечивать выполнение технических требований к бетону, установленных настоящим стандартом, и соответствовать требованиям:

- цемент - ГОСТ 10178, ГОСТ 31108 и ГОСТ Р 55224;

- заполнители - ГОСТ 8267 и ГОСТ 8736;

- вода - ГОСТ 23732.

Крупный заполнитель следует применять фракций: от 5 до 10 мм; от 5 до 15 мм; св. 10 до 20 мм.

5.4.7 Содержание зерен пластинчатой и игольчатой формы в крупном заполнителе должно быть не более 25% масс; допускается до 35% - при условии обеспечения требований трещиностойкости и водонепроницаемости труб.

5.4.8 Бетон для труб, эксплуатируемых в условиях агрессивной среды, должен соответствовать дополнительным требованиям, установленным проектной документацией согласно ГОСТ 31384 и указанным в заказе на изготовление труб.

5.5 Требования к арматурным и закладным изделиям

5.5.1 Положение пространственного каркаса (из проволочной спирали и разделительной полосы) и продольной стержневой арматуры в трубах должны соответствовать схеме, приведенной на рисунке Б.1 приложения Б настоящего стандарта.

Спецификация арматурных изделий, выборка стали и размеры арматурных каркасов, разделительных полос и закладных изделий должны быть указаны в рабочих чертежах, утвержденных в установленном порядке.

5.5.2 Арматурная проволока должна соответствовать требованиям:

- классов В1400 и Вр1500 по ГОСТ 7348;

- классов Вр-I по ГОСТ 6727.

Допускается для продольного армирования применение арматурных стержней классов А800 и А1000 по ГОСТ 34028 для труб, изготовленных по специально разработанным рабочим чертежам, согласованным с разработчиком настоящего стандарта после положительных результатов испытаний труб на водопроницаемость и трещиностойкость.

5.5.3 Стальная холоднотянутая лента для разделительных полос должна соответствовать требованиям ГОСТ 503.

5.5.4 Конструкция разделительной полосы для несвариваемого спирального арматурного каркаса показана на рисунке Б.2 приложения Б настоящего стандарта.

5.5.5 Закладные изделия по п.4.6 должны соответствовать требованиям ГОСТ Р 57997 и рабочих чертежей труб.

5.5.7 При изготовлении продольных стержней не допускаются:

- отклонение длины мерных стержней при резке | св. ±1 мм |

- неперпендикулярность плоскости реза к оси стержня | св. 0,1 мм |

- эксцентриситет анкерной головки относительно оси стержня | св. 0,3 мм |

- наличие продольных трещин на анкерных головках шириной | св. 0,2 мм |

Диаметр анкерных головок должен быть 7,5-8 мм, а их высота - 4-4,5 м.

5.5.8 Для труб в зоне анкеровки предварительно напряженной продольной арматуры не допускается:

- нарушение структуры бетона (радиальные трещины, раскалывания) на торцах элементов;

- неплотное примыкание бетона к арматуре по торцам труб.

5.5.9 Отклонения от проектного размера диаметра спирального каркаса не должны превышать:

- +2; -4 мм - для труб с внутренним диаметром до 1000 мм включ.;

- +2; -6 мм - для труб с внутренним диаметром св. 1000 мм.

5.5.10 Допускаемые отклонения в каркасе не должны превышать:

- ±5 мм - проектной длины каркаса;

- ±2 мм - размера шага спиральной арматуры.

5.5.11 Количество шагов спиральной арматуры в каркасе должно быть не менее проектного с допускаемым увеличением не более чем на два.

5.6 Требования к материалам для герметизации труб

5.6.1 Для герметизации стыковых соединений труб применяются резиновые уплотнительные кольца, размеры которых должны соответствовать указанным в таблице 4.

Таблица 4 - Номинальные размеры резиновых уплотнительных колец

В миллиметрах | ||

Диаметр условного прохода трубы | Внутренний диаметр кольца | Диаметр сечения кольца |

500 | 480 | 16 |

600 | 570 | |

800 | 740 | 24 |

1000 | 920 | 24 |

1200 | 1140 | |

1400 | 1330 | |

1600 | 1520 | 30 |

5.6.2 Резиновые уплотнительные кольца должны соответствовать следующим основным требованиям:

- твердость по Шору - 50±5 ед (ГОСТ 7338);

- удлинение при растяжении - 8%-12% (ГОСТ 7338);

- допуски по диаметру поперечного сечения ±0,5 мм и по внутреннему диаметру минус 2; плюс 1 мм.

5.6.3 Резиновые уплотнительные кольца, поставленные заказчику в комплекте с трубами, должны обеспечивать герметичность стыков при испытаниях труб на водонепроницаемость и трещиностойкость на заводских испытательных установках при контрольных нагрузках, указанных в 5.1.3 и таблице 1 настоящего стандарта.

5.6.4 Резиновые уплотнительные кольца для труб, предназначенных для эксплуатации в условиях воздействия агрессивной и биологически активной среды, должны обеспечивать водонепроницаемость труб в течение нормируемого срока их эксплуатации.

5.7 Комплектность

5.7.1 Предприятие-изготовитель обязано поставлять потребителю трубы комплектно с уплотни-тельными резиновыми кольцами (одно кольцо на одну трубу), изготовленными по согласованным техническим условиям и имеющими паспорта-сертификаты. Размеры уплотнительных колец в нерастянутом состоянии должны соответствовать указанным в таблице 2 ГОСТ 22000.

5.7.2 По требованию потребителя предприятие-изготовитель труб обязано поставлять дополнительные уплотнительные резиновые кольца в количестве, согласованном между ними.

5.8 Маркировка

5.8.1 Маркировку труб выполняют в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

5.8.2 На наружной поверхности раструба каждой трубы водостойкой краской темного цвета наносят следующие маркировочные надписи:

- условное обозначение (марка) трубы;

- товарный знак или краткое наименование изготовителя;

- дату изготовления трубы;

- массу трубы (св. 0,5 т);

- номер трубы;

- штамп технического контроля.

6 Правила приемки

6.1 Приемку труб производят партиями. В состав партии включают трубы одной марки и типоразмера, изготовленные предприятием по одной технологии из материалов одного вида в количестве не более 100 шт.

Приемку и верификацию труб следует проводить согласно требованиям ГОСТ 13015, ГОСТ 24297 и настоящему стандарту.

Показатели приемо-сдаточных и периодических испытаний труб, объем выборки, периодичность и методы контроля представлены в таблице 5.

Таблица 5 - Показатели приемо-сдаточных и периодических испытаний труб

NN п/п | Наименование показателей | Приемо- сдаточные испытания | Периоди- ческие испытания | Объем выборки в штуках и периодичность контроля | Методы контроля |

1 | 2 | 3 | 4 | 5 | 6 |

1 | Водонепроницаемость труб | + | - | 100% постоянно для каждой трубы | 7.1 |

2 | Трещиностойкость труб | - | + | По 2 трубы каждого типоразмера не реже 1 раза в 3 мес и при изменении технологии и материалов | 7.2 |

3 | Прочность бетона на сжатие | + | - | 100% постоянно для каждой партии и при изменении технологии и материалов | ГОСТ 10180, ГОСТ 18105, 7.3 |

4 | Прочность бетона на растяжение при раскалывании | + | - | 100% постоянно для каждой партии и при изменении технологии и материалов | ГОСТ 10180, ГОСТ 18105, 7.3 |

5 | Передаточная прочность бетона на сжатие | + | - | 100% постоянно для каждой партии и при изменении технологии и материалов | ГОСТ 10180, ГОСТ 18105, 7.3 |

6 | Отпускная прочность бетона на сжатие | + | - | 100% постоянно для каждой партии | ГОСТ 10180, ГОСТ 18105, 7.3 |

7 | Наличие закладных изделий и электрического контакта между ними | + | - | 100% постоянно для каждой трубы из партии с закладными изделиями | Визуально, 7.9 |

8 | Точность геометрических параметров трубы (кроме стыковых поверхностей) | + | - | Не менее 3 труб для каждой партии постоянно | ГОСТ 26433.0, ГОСТ 26433.1, 7.11 |

9 | Толщина защитного слоя бетона до арматуры | + | - | Не менее 3 труб для каждой партии постоянно | ГОСТ 17625, ГОСТ 22904, 7.6 |

10 | Предварительное напряжение продольной арматуры | + | - | 100% постоянно для каждой трубы | ГОСТ 22362 |

11 | Смещение торцов продольной напряженной арматуры | + | - | 100% постоянно для каждой трубы | Штанген- глубиномер, 7.8 |

12 | Морозостойкость бетона | - | + | При изменении технологии и материалов, но не реже одного раза в полгода | ГОСТ 10060, 7.4 |

13 | Удельная эффективная активность естественных радионуклидов | - | + | При изменении технологии и материалов, но реже одного раза в год | ГОСТ 30108 |

14 | Наличие и толщина антикоррозионной защиты концов продольной напряженной арматуры | + | - | 100% постоянно для каждой трубы | Визуально, штанген- глубиномер, 5.3.5 и 7.12 |

15 | Размеры и положение арматурного каркаса и продольных стержней в форме | + | - | 100% постоянно для каждого с каркаса и собранной формы | ГОСТ 17625 и ГОСТ 22904 |

16 | Раздвижка пружинных болтов | + | - | Не менее 3 труб для каждой партии постоянно | Штанген- глубиномер |

17 | Качество и размеры стыковых поверхностей (внутренней раструбной и наружной втулочной) | + | - | 100% для каждой трубы постоянно | Визуально, рулетка |

18 | Соответствие арматурных изделий и закладных деталей рабочим чертежам | + | - | 100% для каждой партии постоянно | Рулетка, штанген- глубиномер, 7.6 |

19 | Наличие трещин на бетонной поверхности труб | + | - | 100% для каждой трубы постоянно | Визуально |

20 | Наличие и размеры скрытых отслоений защитного слоя бетона от арматуры | + | - | 100% для каждой трубы постоянно | 7.9, рулетка |

21 | Качество бетонных поверхностей (кроме стыковых) | - | + | По 3 трубы каждого типоразмера 1 раз в мес | Визуально, 7.11 |

22 | Наличие и правильность маркировочных надписей | + | - | 100% постоянно для каждой трубы | Визуально, 5.8.2 |

23 | Комплектность (укомплектованность труб уплотнительными кольцами) | + | - | 100% постоянно для каждой партии | Визуально, 5.7 |

6.2 При приемо-сдаточных испытаниях предусматривается 100% постоянный контроль каждой трубы по показателям водонепроницаемости, наличия закладных изделий и электрического контакта между ними (для партий труб с закладными изделиями), качества и размеров стыковых поверхностей (внутренней раструбной и наружной втулочной), соответствию арматурных изделий и закладных де-* (внутренней раструбной и наружной втулочной), соответствию арматурных изделий и закладных деталей рабочим чертежам, предварительному напряжению, смещению торцов и наличию антикоррозионной защиты концов продольной арматуры, точности размеров и положения арматурного каркаса и продольных стержней, наличию трещин на бетонной поверхности труб, наличию и размеру отслоений защитного слоя бетона от арматуры, а также наличию и правильности маркировочных надписей на трубах.

Также при приемо-сдаточных испытаниях предусматривается для каждой партии постоянный контроль прочности бетона (на сжатие, растяжение при раскалывании, передаточной и отпускной) и выборочный контроль - не менее 3 труб по показателям точности геометрических параметров труб (кроме стыковых поверхностей), толщине защитного слоя бетона до арматуры, раздвижке пружинных болтов, а также укомплектованности труб резиновыми уплотнительными кольцами.

6.3 Периодические испытания предусматривают оценку трещиностойкости и качества поверхностей (кроме стыковых) труб, морозостойкости и удельной активности естественных радионуклидов бетона.

6.4 Трубы, не выдержавшие испытаний на водонепроницаемость и трещиностойкость, могут быть переведены в более низкий класс или в безнапорные. При этом они должны быть подвергнуты повторному испытанию или отбракованы.

6.5 Повторное испытание труб на водонепроницаемость проводят через семь сут после первого испытания при хранении труб во влажных условиях или через двое сут - после пропитки труб жидким стеклом или композициями на его основе (согласно указаниям действующего технологического регламента).

6.6 От партии, не выдержавшей испытания на трещиностойкость, отбирают для повторных испытаний две трубы, ранее не подвергавшиеся проверке.

6.7 Смежные трубы, не имеющие электрического контакта между собой, принимаются как трубы без закладных изделий.

6.8 Каждая партия труб, поставленная потребителю, должна сопровождаться документом о качестве (паспортом) по ГОСТ 13015, в котором указываются:

- наименование и адрес предприятия-изготовителя;

- номер и дата выдачи документа;

- номер партии;

- условное обозначение (марка) труб;

- количество труб в партии;

- класс бетона по прочности на сжатие;

- передаточная и отпускная (нормируемая и фактическая) прочность бетона;

- дата изготовления трубы;

- обозначение стандарта на трубы.

7 Методы испытаний и контроля

7.1 Испытания труб на водонепроницаемость

7.1.1 Испытания труб на водонепроницаемость проводят в горизонтальном положении на стенде, схема которого приведена в приложении Г. Стенд должен иметь заглушки со стыками, конструкция которых должна повторять конструкцию стыковых частей (раструбного и втулочного), принятых для каждого типоразмера труб. При испытаниях для герметизации стыков используют уплотнительные резиновые кольца, входящие в комплектацию труб.

7.1.2 Испытания на водонепроницаемость проводят для труб после тепловой обработки и их 2-суточной выдержки в цехе в условиях положительной температуры и при достижении прочности бетона на сжатие не ниже отпускной, определяемой испытанием контрольных кубов или неразрушающим методом.

7.1.3 Трубы испытывают путем повышения давления на 0,1-0,25 МПа/мин до контрольного значения и выдерживают под испытательным давлением в течение 10 мин. Значение испытательного давления контролируют манометром с ценой деления не более 0,05 МПа.

7.1.4 Трубу считают выдержавшей испытание на водонепроницаемость, если к моменту окончания испытания на ее поверхности не обнаружена фильтрация воды в виде влажных пятен, капели или течи.

7.2 Испытания труб на трещиностойкость

7.2.1 Испытания труб на трещиностойкость проводят как продолжение их испытаний на водонепроницаемость согласно рекомендациям 7.1.1-7.1.3.

7.2.2 Время выдержки под контрольным испытательным давлением должно составлять 5 мин. Трубу считают выдержавшей испытание на трещиностойкость, если к моменту окончания испытания в стенке трубы не образовались трещины. Наличие фильтрации воды в виде влажных пятен или капели (после превышения испытательного давления на водонепроницаемость) не является основанием для браковки труб.

7.3 Прочность бетона на сжатие и растяжение при раскалывании определяют по ГОСТ 10180 и ГОСТ 18105 на образцах-кубах или цилиндрах, изготовленных из бетонной смеси рабочего состава и после вибрирования подвергнутых прессованию при равномерном подъеме давления в течение 10-15 мин до 0,2 МПа с последующей тепловой обработкой при этом давлении по режиму, установленному для изготовления труб.

Прочность бетона на сжатие допускается определять ультразвуковым методом по ГОСТ 17624 или механическими методами неразрушающего контроля по ГОСТ 22690.

7.4 Морозостойкость бетона определяют по ГОСТ 10060 на образцах, изготовленных согласно рекомендаций 7.3.

7.5 Удельную эффективную активность естественных радионуклидов в бетоне определяют по ГОСТ 30108.

7.6 Размеры и положение арматурных каркасов, толщину защитного слоя бетона до арматуры определяют по ГОСТ 17625 и ГОСТ 22904 со следующими дополнениями.

Толщину защитного слоя бетона до рабочей (спиральной) арматуры определяют на цилиндрической части трубы по четырем образующим, лежащим в двух взаимно перпендикулярных плоскостях в местах, расположенных на расстоянии 1 м от торцов трубы. Допускается определять толщину защитного слоя путем отбивки бетона (с последующей его заделкой).

7.7 Измерение контролируемого натяжения напрягаемой продольной арматуры выполняется по ГОСТ 22362.

7.8 Продольное смещение торцов напрягаемой арматуры относительно поверхности бетона следует замерять штангенглубиномером по ГОСТ 162. Смещение торцов арматуры при передаче преднапряжений на бетон не допускается.

7.9 Контроль наличия электрического контакта между закладными изделиями трубы проводят с помощью омметра с ценой деления не более 0,5 Ом (в случае, если в проектной документации предусмотрена защита от электрокоррозии).

Трубы считают выдержавшими испытание по наличию электрического контакта между закладными изделиями, если сопротивление контакта цепи не превышает 1 Ом.

7.10 Скрытые отслоения защитного слоя бетона от арматуры выявляют путем простукивания наружной поверхности труб молотком массой 250 г, наличие которых характеризуется глухим звуком при простукивании. При наличии отслоения его отбивают, измеряют размеры рулеткой по ГОСТ 7502 и устраняют согласно рекомендациям 5.3.4.

7.11 Геометрические размеры, прямолинейность профиля по продольному сечению, отклонения от перпендикулярности и качество поверхностей труб проверяют методами, установленными в ГОСТ 26433.0 и ГОСТ 26433.1 со следующими дополнениями.

Толщину стенки трубы измеряют в четырех местах по двум взаимно перпендикулярным диаметрам на участках, расположенных на расстоянии 150-250 мм от торца трубы; наружные диаметры втулочного конца и буртика, внутренний диаметр и глубину раструба измеряют по двум взаимно перпендикулярным диаметрам (максимальному и минимальному); внутренний диаметр раструба измеряют в средней части его глубины; внутренний диаметр цилиндрической части трубы измеряют по двум взаимно перпендикулярным диаметрам (максимальному и минимальному) на расстоянии 0,2-0,4 м от торца трубы; длину трубы измеряют по четырем образующим в двух диаметрально противоположных сечениях. За результат измерения принимают среднеарифметическое полученных значений с округлением до 1,0 мм.

7.12 Наличие защитного покрытия концов продольной арматуры проверяют визуально. Толщину покрытия определяют с помощью штангенглубиномера по ГОСТ 162. Измерение проводится не менее чем над тремя стержнями на каждом из торцов трубы. За результат измерения толщины покрытия принимают минимальное значение в соответствии с требованием п.5.3.5 настоящего стандарта.

При отрицательных результатах измерений защитное покрытие подлежит исправлению в соответствии с технологической документацией.

7.13 Наличие и правильность нанесения маркировки, комплектность проверяют визуально.

8 Транспортирование и хранение

8.1 Трубы транспортируют и хранят в соответствии с требованиями ГОСТ 13015 и настоящего стандарта.

8.2 Транспортирование и хранение труб осуществляют в рабочем положении, опирая на инвентарные прокладки или опоры из дерева или других материалов, обеспечивающие сохранность труб.

8.3 Трубы перемещают с помощью траверс, не допускающих их повреждения.

8.4 Перекатка труб допускается только по деревянным направляющим (лагам), исключающим их опирание на раструбы и втулочные концы.

8.5 Трубы хранят на складе готовой продукции в штабелях, рассортированными по маркам. Количество рядов труб в штабеле по высоте в зависимости от внутреннего диаметра трубы должно быть не более указанного в таблице 6.

Таблица 6 - Количество рядов труб в штабеле

Внутренний диаметр трубы, мм | Количество рядов труб в штабеле по высоте, шт. |

500, 600, 800 | 4 |

1000, 1200 | 3 |

1400, 1600 | 2 |

8.6 Трубы в рядах укладывают так, чтобы раструбы двух смежных рядов были обращены в противоположные стороны. Трубы каждого последующего ряда располагают по длине перпендикулярно к предыдущему ряду.

8.7 Под нижний ряд штабеля по плотному, выровненному основанию должны быть уложены параллельно две подкладки - каждая на расстоянии 1 м от торца трубы. Конструкция подкладок должна препятствовать раскатыванию нижнего ряда труб и соприкосновению раструбов труб с полом склада.

8.8 Погрузку, разгрузку, крепление и транспортирование труб осуществляют способом, исключающим возможность их повреждения.

8.9 При выполнении погрузочно-разгрузочных работ с трубами не допускается:

- применение цепей и тросов с узлами или выступами;

- перенос труб при закреплении троса в одной плоскости или путем пропуска его через трубу, а также с помощью крюков, зацепляемых за концы трубы;

- перемещение труб по земле волоком;

- разгрузка труб со свободным падением;

- свободное (без торможения) перекатывание труб по наклонным плоскостям;

- перемещение труб без катков или без подкладок.

8.10 При транспортировании труб должны применяться седлообразные подкладки, исключающие возможность смещения и соприкасания труб между собой и опирание раструба на дно транспортного средства.

9 Гарантии изготовителя

9.1 Предприятие-изготовитель гарантирует соответствие поставляемых труб требованиям настоящего стандарта при соблюдении транспортными организациями правил транспортирования, а потребителем - условий хранения и применения, установленных настоящим стандартом.

9.2 Гарантийный срок хранения и эксплуатации труб, в течение которого изготовитель обязан устранять обнаруженные потребителем скрытые дефекты, устанавливается не менее двух лет с даты отгрузки потребителю, но не более 2,5 лет с даты изготовления.

9.3 При поставке труб с отпускной прочностью бетона на сжатие менее значения, соответствующего проектному классу бетона, изготовитель гарантирует достижение бетоном проектной прочности на сжатие, определяемой по результатам испытаний контрольных образцов, хранившихся в нормальных условиях по ГОСТ 10180 в возрасте 28 дней с момента изготовления.

Приложение А

(рекомендуемое)

Форма и основные типоразмеры труб

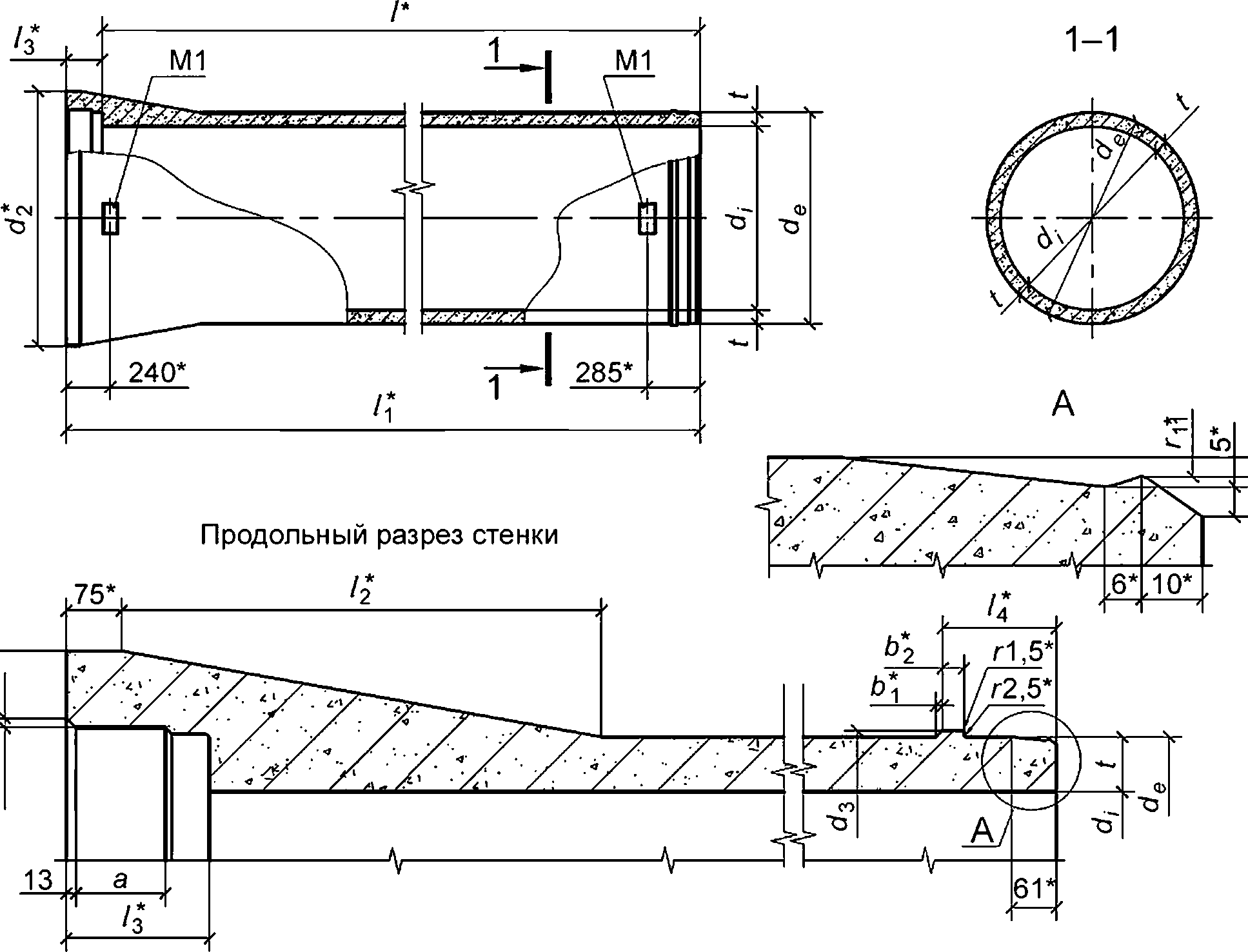

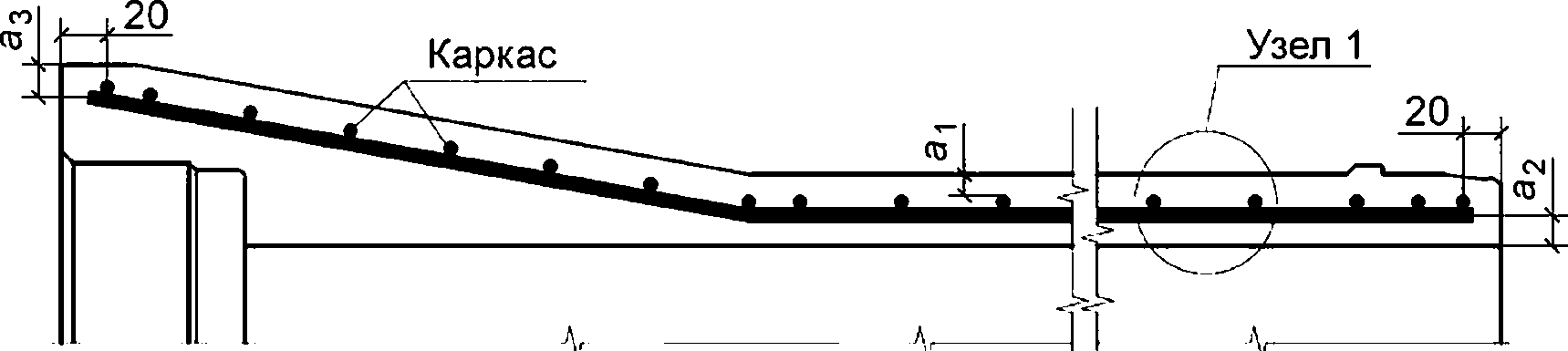

А.1 Форма, геометрические параметры и обозначение размеров труб приведены на рисунке А.1.

А.2 Основные типы, их размеры и масса труб

Основные типы, размеры и масса труб приведены в таблице А.1.

|

_______________

* Справочные размеры для изготовления форм.

Рисунок А.1 - Форма и обозначения размеров труб

Таблица А.1 - Основные типы, размеры и масса труб

Диаметр | Марка | Значение размера трубы, мм | Масса трубы | |||||||||||||

условного прохода трубы , мм | трубы | l | t | a | (справочная), т | |||||||||||

500 | TH50-I

| 500 | 610 | 634 | 790 | 628 | 5000 | 5185 | 55 | 485 | 185 | 145 | 112 | 9 | 24 | 1,32 |

TH50-II

TH50-III | ||||||||||||||||

600 | TH60-I

| 600 | 730 | 754 | 940 | 748 | 65 | 565 | 1,89 | |||||||

TH60-II

TH60-III | ||||||||||||||||

800 | TH80-I

| 800 | 930 | 955 | 1152 | 948 | 5195 | 625 | 195 | 155 | 122 | 29 | 2,48 | |||

TH80-II

TH80-III | ||||||||||||||||

1000 | TH100-I

| 1000 | 1150 | 1175 | 1384 | 1168 | 75 | 655 | 3,55 | |||||||

TH100-II

TH100-III | ||||||||||||||||

1200 | TH120-I

| 1200 | 1370 | 1397 | 1660 | 1390 | 85 | 775 | 10 | 4,95 | ||||||

TH120-II

TH120-III | ||||||||||||||||

1400 | TH140-II

TH140-III | 1400 | 1590 | 1617 | 1900 | 1610 | 5225 | 95 | 845 | 225 | 165 | 145 | 6,65 | |||

1600 | TH160-II

TH160-III | 1600 | 1810 | 1841 | 2140 | 1834 | 105 | 920 | 12 | 8,20 | ||||||

Приложение Б

(справочное)

Армирование труб

Б.1 Армирование стенки трубы показано на рисунке Б.1.

|

1 - бетон трубы; 2 - продольная преднапряженная арматура; 3 - спиральная преднапряженная арматура; 4 - разделительная полоса

Рисунок Б.1 - Армирование стенки трубы

Б.2 Разделительная полоса

Конструкция разделительной полосы показана на рисунке Б.2. Ее размеры приведены в таблице Б.1.

|

Рисунок Б.2 - Конструкция разделительной полосы

Таблица Б.1 - Размеры разделительных полос

В миллиметрах | |||

Внутренний диаметр трубы | s | h | b |

500 | 18,02 | 3,5 | 9,5 |

600 | 20,03 | 3,5 | 9,5 |

800 | 22,03 | 4,5 | 11,5 |

1000 | 18,02 | 4,5 | 11,5 |

1200 | 20,03 | 5,0 | 13,3 |

1400 | 22,03 | 5,5 | 17,0 |

1600 | 22,03 | 6,5 | 19,0 |

Приложение В

(рекомендуемое)

Технологические параметры гидропрессования

В.1 Величину давления гидропрессования p следует определять после проведения контрольных испытаний на трещиностойкость не менее трех образцов труб по формуле

Таблица В.1 - Значения расчетного опрессовочного давления

Марка трубы | Расчетное опрессовочное давление , МПа | Марка трубы | Расчетное опрессовочное давление , МПа |

TH 50-I | 3,00

| TH 120-I | 3,20 |

TH 50-II | 2,30

| TH 120-II | 2,40 |

TH 60-0 | 3,50

| TH 120-III | 1,80 |

TH 60-II | 2,30

| TH 140-II | 2,45 |

TH 80-I | 3,15

| TH 140-III | 1,80 |

TH 80-II | 2,35

| TH 160-I | 3,30 |

TH 80-III | 1,65

| TH 160-II | 2,45 |

TH 100-I | 3,20

| TH 160-III | 1,80 |

TH 100-II | 2,40 |

В.2 Расчетные величины раздвижки секций форм по каждому разъему после достижения требуемой величины р приведены в таблице В.2.

Таблица В.2 - Расчетная величина раздвижки секций форм

Диаметр спиральной | Расчетная величина раздвижки, мм, при внутреннем диаметре трубы, мм | ||||||

арматуры, мм | 500 | 600 | 800 | 1000 | 1200 | 1400 | 1600 |

3

| 10,0 | 11,5 | 15,0 | - | - | - | - |

4

| - | 11,0 | 14,0 | 9,0 | 10,5 | - | - |

5

| - | - | 13,5 | 8,5 | 10,0 | 11,5 | 13,0 |

6

| - | - | - | 8,0 | 9,5 | 11,0 | 12,5 |

7

| - | - | - | - | - | - | 11,5 |

8 | - | - | - | - | - | - | 11,0 |

Примечания: 1 Отклонение величины раздвижки секций форм по высоте одного разъема не должно превышать 4 мм. 2 Раздвижка секций форм по всем разъемам должна быть равномерной. Разность величин раздвижки между различными разъемами одной формы должна быть не более 3 мм. 3 Величина сжатия пакета пружин болта, соединяющего секции форм, при наибольшей их раздвижке должна быть не более 80% величины полного усилия сжатия. | |||||||

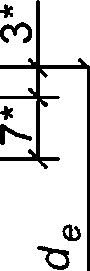

Приложение Г

(справочное)

Схема стенда для испытаний труб на водопроницаемость и трещиностойкость

|

1 - труба;

2 - рама гидростенда; 3 - заглушка подвижная; 4 - кольца уплотнительные; 5 - гидроцилиндр; 6 - заглушка неподвижная; 7 - тележка; 8 - манометр; 9 - вентиль подачи воды; 10 - вентиль слива воды; 11 - вентиль воздушный

Рисунок Г.1

УДК 691.328-426:006.354 | ОКС 91.100.30 |

Ключевые слова: трубы железобетонные напорные виброгидропрессованные, геометрические параметры, прочность бетона, армирование, водонепроницаемость, трещиностойкость труб | |