ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАСТИКИ КРОВЕЛЬНЫЕ И ГИДРОИЗОЛЯЦИОННЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ С ОСНОВАНИЕМ

ГОСТ 26589-85

Издание официальное

Цена 3 коп.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕ ПАМ СТРОИТЕЛЬСТВА Москва

РАЗРАБОТАН

Главным архитектурно-планировочным управлением г. Москвы Министерством промышленности строительных материалов СССР

ИСПОЛНИТЕЛИ

Н. Д. Серебренникова» канд. техн, наук (руководитель темы), Б. Б. Заикин, канд. техн, наук, В. Л. Соколов, 3. Д. Михеева, Л. А. Сомова, Н. Н. Бородина, канд. техн, наук, М. М. Тарелова, Л. М. Лейбенгруб

ВНЕСЕН Г лавным архитектурно-планировочным управлением

г. Москвы

Зам. начальника Ю. А. Дыховичный

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 10 июня 198S г. № 83

УДК 666.964001.4:669.82:006.354

Группа Ж19

ГОСУДАРСТВЕННЫЙ СТАН ДАРТ СОЮЗА

ССР

МАСТИКИ КРОВЕЛЬНЫЕ И ГИДРОИЗОЛЯЦИОННЫЕ

Метод определения прочности сцепления с основанием

Roof and waterproof mastics. Determination of bond strength with the base

ГОСТ 26589-85

ОКП 57 7520, 57 7530

Постановлением Государственного комитета СССР по делам строительства от 10 июня 1985 г. № 83 срок введения установлен

с 01.01.86

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на кровельные и гидроизоляционные мастики и устанавливает метод определения проч* ности их сцепления с основанием в лабораторных условиях.

Сущность метода заключается в измерении усилия, необходимого для отрыва мастики от основания.

Применение указанного метода должно быть предусмотрено в стандартах или технических условиях, устанавливающих технические требования к конкретным кровельным и гидроизоляционным мастикам.

1. ОТБОР ПРОБ

1.1. Отбор проб должен проводиться в соответствии со стандартами или техническими условиями на конкретную мастику. Число отобранных проб не должно быть менее трех.

Отобранные пробы соединяют вместе и тщательно перемешивают. Из объединенной пробы готовят образцы.

1.2. Число образцов для испытания устанавливают в стандартах или технических условиях на каждый вид мастики. Это число образцов должно обеспечивать получение среднего арифметического значения результата с доверительной вероятностью 0,9 и не должно быть менее восьми.

Издание официальное

2. АППАРАТУРА, ПРИСПОСОБЛЕНИЯ И МАТЕРИАЛЫ

2.1. Разрывная машина любого типа, обеспечивающая: измерение усилия нагружения с погрешностью до 1% в диапазоне 10—90% шкалы нагрузок;

скорость движения захвата (25±5) мм/мин.

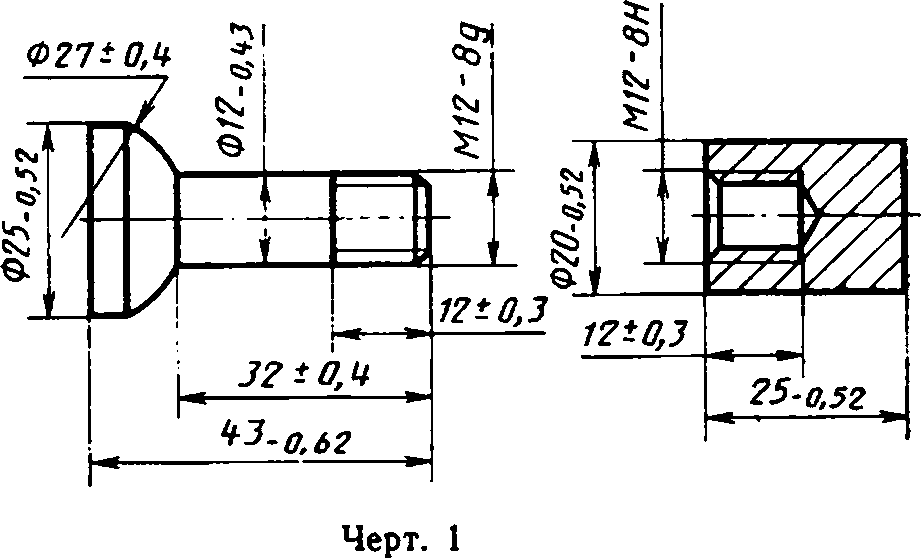

Разрывная машина должна быть снабжена приспособлениями, обеспечивающими центрирование прикладываемой нагрузки в ходе испытания и установку испытываемого образца таким образом, чтобы сила отрыва действовала перпендикулярно к поверхности склеивания. Деформация образца не допускается. Схемы приспособлений для крепления образцов (захваты-переходники) даны в обязательных приложениях 1 и 2.

2.2. Подложка в виде призмы с основанием 50X50 мм и высотой, обеспечивающей формоустойчивость подложки в процессе изготовления и испытания образца. Допускается применение подложки в виде призмы с основанием 100X100 мм с использованием при испытании специального приспособления, соответствующего указанному в рекомендуемом приложении 3.

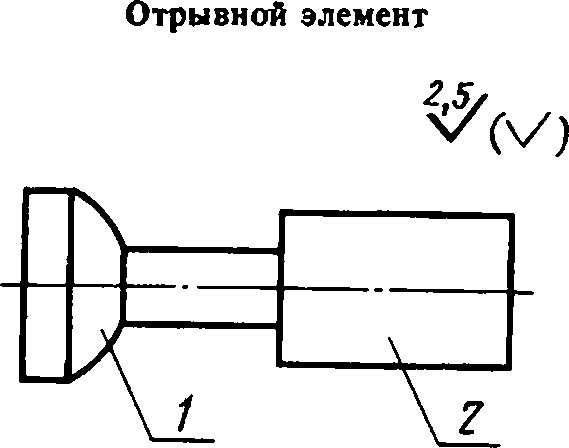

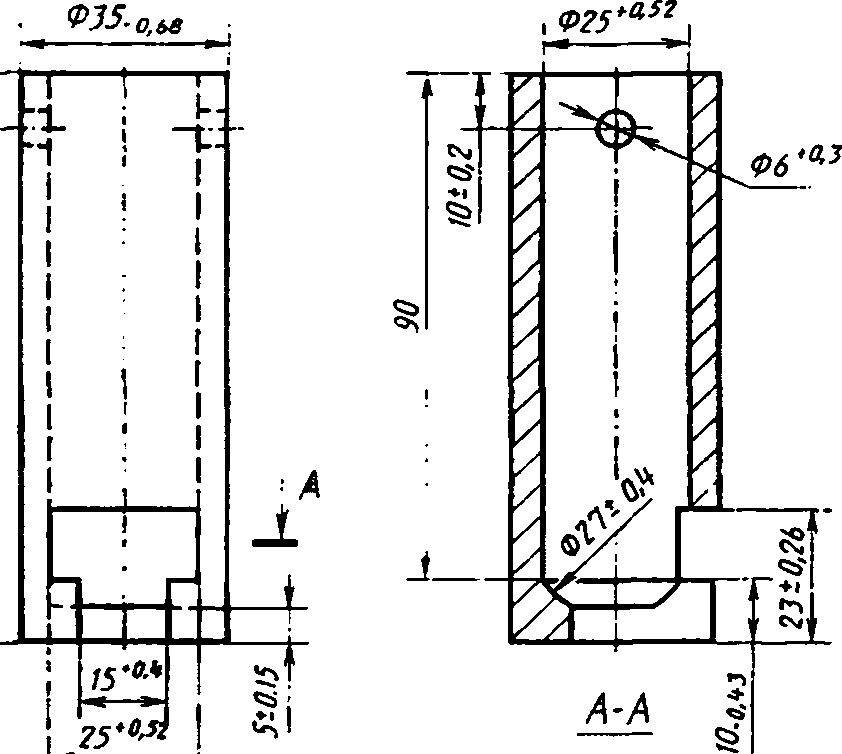

2.3. Отрывной элемент, состоящий из цилиндра и хвостовика, изготавливаемых из стали марки СтЗ по ГОСТ 380—71 (черт. 1).

2.4. Строительный уровень — по ГОСТ 9416—83.

2.5. Трафарет, изготовленный из прозрачного органического стекла по ГОСТ 17622—72 или оконного стекла по ГОСТ 111—78 толщиной 1—3 мм. Размер трафарета 50 x 50 мм или 100X100 мм. Разметку сетки на стекле производят механическим или химическим способом (травлением). Размеры отдельной ячейки должны быть 0,5x0,5 см.

2.6. Металлическая фреза или нож из стали марки СтЗ по ГОСТ 380—71.

2.7. Шлифовальная шкурка по ГОСТ 6456—81.

2.8. -Технический ацетон по ГОСТ 2768—79.

2.9. Эпоксидный или другой полимерный клей, обеспечивающий необходимую прочность склеивания мастичного покрытия с отрывным элементом.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Образец для испытания состоит из подложки, мастичного покрытия и приклеенного к нему отрывного элемента.

В качестве подложки может быть использован бетон, металл, асбестоцемент и другие материалы, применяемые в качестве основания под кровельные и гидроизоляционные мастики.

Материал подложки и требования к поверхности нанесения должны быть указаны в стандартах и технических условиях на конкретный вид мастики.

/—хвостовик; 2—цилиндр

Хвостовик Цилиндр

Для получения сопоставимых результатов при определении прочности сцепления мастик с бетоном в качестве подложки рекомендуется использовать бетон марки 300.

На поверхности бетонной подложки не должно быть кратеров, наплывов. Поверхностные поры допускаются в количестве не более 20%. Площадь открытых пор определяют с помощью трафарета. Расчет площади открытых пор ведут от центра по осям симметрии, не менее чем по 16 клеткам.

Состав и методика изготовления бетонных подложек даны в рекомендуемом приложении 4.

3.2. Отобранные пробы мастики перед изготовлением образцов должны быть выдержаны при температуре (20±2) °C не менее 3 ч.

3.3. Подготовка подложки и технология нанесения мастики, включая способ нанесения, число слоев, режим отверждения, время выдержки подготовленного покрытия перед наклейкой цилиндров, должны соответствовать стандартам или техническим условиям на каждый вид мастики.

3.4. Подложки с покрытием устанавливают горизонтально по уровню и на них наклеивают металлические цилиндры. Перед наклейкой цилиндры зачищают шлифовальной шкуркой и обрабатывают ацетоном.

3.5. На покрытие с подложкой размерами 50 x 50 мм наклеивают один цилиндр по центру с эксцентриситетом не более 1 мм.

3.6. На покрытие с подложкой размерами 100X100 мм наклеивают не более 9 цилиндров с расстоянием между ними и от краев подложки не менее 10 мм.

3.7. Технология наклеивания, режим сушки и время выдержки после наклейки должны отвечать требованиям стандартов или технических условий на мастику.

3.8. Покрытие вокруг цилиндров обрезают в виде кольца с помощью фрезы или ножа на всю толщину покрытия до подложки.

3.9. Образцы перед испытанием выдерживают при температуре воздуха (20±2) °C не менее 3 ч и при этой же температуре проводят испытания.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

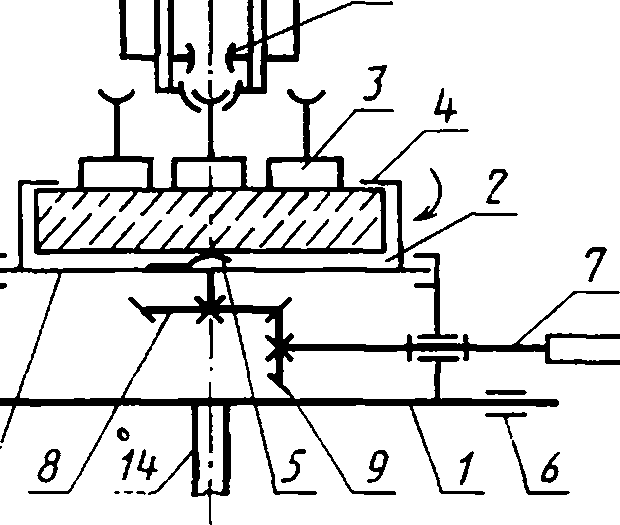

4.1. Образец с подложкой размерами 50x50 мм закрепляют в захваты разрывной машины с помощью приспособлений (обязательные приложения 1 и 2) согласно схеме, приведенной на черт. 2.

4.2. Образец с подложкой размерами 100X100 мм закрепляют в захваты разрывной машины с помощью приспособления, схема которого приведена в рекомендуемом приложении 3.

4.3. Включают разрывную машину и проводят испытание до полного разрушения образца.

Фиксируют максимальное усилие и характер разрушения образца.

4.4. Характер разрушения образца может быть следующих видов:

М — разрушение по материалу подложки;

А — разрушение по месту контакта покрытия и подложки;

П — разрушение по покрытию;

КГ1 — разрушение по месту контакта клея и покрытия;

КШ — разрушение по месту контакта клея и шайбы.

4.5. Площадь отрыва того или иного характера определяют с помощью трафарета, который накладывают по месту отрыва и определяют число клеток, соответствующих данному виду разрушения. Результат выражают в процентах относительно всей площади отрыва.

/—приспособление для крепления в верхний захват-. 2—хвостовик; 3—цилиндр; 4—покрытие; 5— подложка; 6—приспособление для крепления в нижний захват

Черт. 2

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Прочность сцепления покрытия с основанием при отрыве </?сц )» Па (кгс/см2), вычисляют по формуле

р Р

^сц —,

где Р — максимальное усилие отрыва, Н (кгс);

5 — площадь основания цилиндра отрывного элемента, м2 (см2).

5.2. За результат испытания принимают среднее арифметическое значение показателей прочности сцепления образцов, у которых суммарная площадь разрушений типов А, П и М составляет не менее 50% общей площади разрушений.

Число образцов, принятых в расчет, не должно составлять менее 60% всех испытанных образцов. В противном случае испытания следует повторить до получения указанного числа разрушений требуемых видов.

5.3. Отклонения учитываемых результатов от среднего значения не должны превышать его более чем на 15%. Результаты с отклонениями более 15% в расчет не принимают. Сумма таких результатов должна быть не более 20% общего числа результатов, принятых в расчет.

Пример расчета прочности сцепления мастики с основанием дан в справочном приложении 5.

5.4. Результаты испытания оформляют протоколом, в котором указывают:

наименование мастики и обозначение стандарта или технических условий на нее;

номер партии и дату изготовления;

дату проведения испытания;

максимальное усилие при отрыве;

характер разрушения и процент площади, соответствующий определенному виду разрушения;

среднее арифметическое значение прочности сцепления.

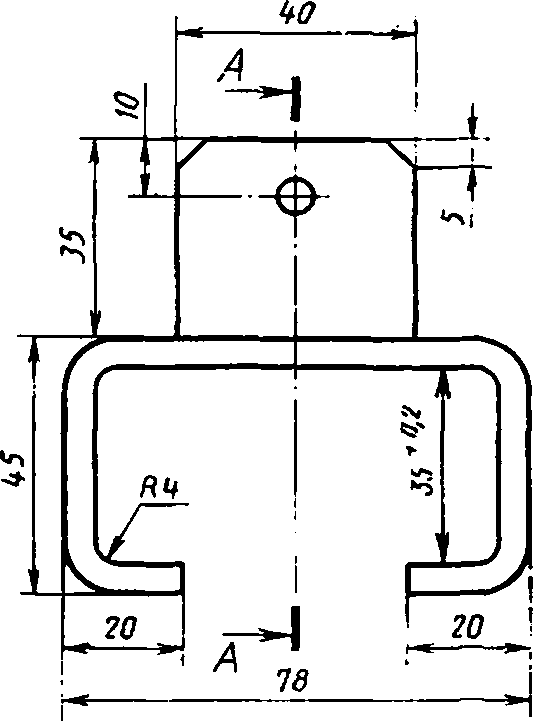

ПРИЛОЖЕНИЕ 1 Обязательное

Захват-переходник к верхней тяге машины

^*1 Б'Б

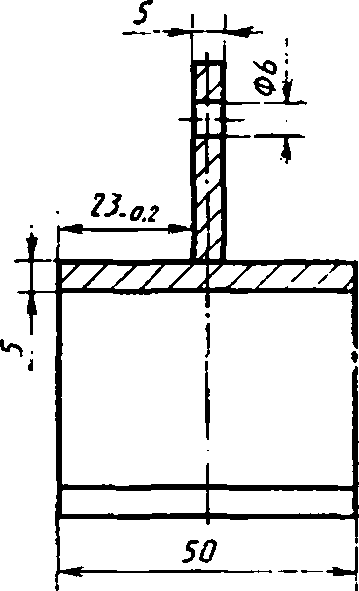

ПРИЛОЖЕНИЕ 2 Обязательное

Захват-переходник к нижней тяге машины

ПРИЛОЖЕНИЕ 3 Рекомендуемое

Схема приспособления для испытания образца с подложкой размером ЮОхЮО мм

1—каретка; 2—рабочий стол; 3—образец; 4—упор;

5—пружина; б—направляющая; 7—шток; 8. 9—шестерни; 10—основание; //—контакт; /2—источник питания; /3—лампочка; 14, 15—хм* к машине

ПРИЛОЖЕНИЕ 4

Рекомендуемое

СОСТАВ И МЕТОДИКА ИЗГОТОВЛЕНИЯ БЕТОННЫХ ПОДЛОЖЕК

Бетонные подложки формуют из цементно-песчаного раствора следующего-состава:

портландцемент марки не ниже 400 .... 1,0 в.ч.

плотный естественный заполнитель с модулем

крупности М Кр 1,5—2,5 .........3,0 в.ч

зерновой состав заполнения:

1,5—2,0 ..............60%

свыше 2,0 40%

водоцементное отношение В/Ц ......0,5

Уплотнение подложек производят вибрированием. Время вибрации 30 с.

Подложки выдерживают в форме 1 сут, затем их освобождают от форм и хранят 28 сут в помещении при температуре (20±2) °C и относительной влажности воздуха (65 ±5) %.

ПРИЛОЖЕНИЕ 5 Справочное

Пример расчета прочности сцепления мастики кровлелит с бетоном при отрыве

Номер | Усилие отрыва Н(кгс) | Вид разрушения, % по площади | Прочность сцепления с учетом характера разрушения, МПа (кгс/см1) | Среднее арифметическое значение прочности сцепления с учетом характера разрушения, МПа кгс/см1 | Относительное отклонение от среднего значения, % | Среднее арифметическое значение прочности сцеп1 ления с учетом характера разрушения и отклонения от среднего арифметического, МПа кгс/см1 |

1 | 580(58) | 100 А | 1,85(18,5) | 1,5 | ||

2 | 700(70) | 80A20KU | 2,23(22,3) | (181) | ||

3 | 670(67) | 100КП | — | — | ||

4 | 660(66) | 30П70КП | — | — | ||

5 | 600(60) | 30П70КП | — | — | 1,835(18,35) | |

6 | 560(56) | 50А50КП | 1,78(17,8) | 1 89(18 9) | 5,8 | |

7 | 620(62) | 50А50КП | 1.97(19,7) | 4,0 | ||

8 | 590(59) | 100 А | 1,88(18,8) | 0,5 | ||

9 | 560(56) | 100А | 1,78(17,8) | 5,8 | ||

10 | 550(55) | 5М95А | 1,75(17,5) | 7,0 |

Редактор В. П, Огурцов

Технический редактор Н. П. Замолодчикова Корректор Н. Д. Чехотина

Сдано в наб. 09.10.85 Подп. к печ. 25.11.85 1.0 усл. п. л. 1,0 уел. кр.-отт. 0,55 уч;-изд. л. Тир. 16 000 Цена 3 коп.

Ордена «Знак Почета» Издательство стандартов. 123840, Москва, ГСП,

Новопресненский пер., 3.

Калужская типография стандартов, ул. Московская. 256. Зак. 2731

1

В расчет не принимают, так как отклонение от среднего арифметического значения превышает нормируемое.