ГОСТ Р 58211-2018

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КЛЕИ ДЛЯ НАПОЛЬНЫХ ПОКРЫТИЙ

Общие технические условия

Adhesives for floor coverings. General specifications

ОКС 91.100.99

ОКП 5772; 2252

Дата введения 2019-03-01

Предисловие

1 РАЗРАБОТАН Ассоциацией производителей клеев и герметиков (АПКГ) при участии ООО НПФ "Адгезив", ООО "Бостик", ООО "Компания Хома", ООО "Форбо Еврокол Рус"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 6 сентября 2018 г. N 573-ст

4 В настоящем стандарте учтены основные нормативные положения следующих европейских и международного стандартов:

- ЕН 1372:2015* "Клеи. Метод испытания клеев для напольных и настенных покрытий. Испытание на отслаивание" (EN 1372:2015 "Adhesives - Test method for adhesives for floor and wall coverings - Peel test", NEQ);

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - .

- EH 1373:2015 "Клеи. Метод испытания клеев для напольных и настенных покрытий. Испытание на сдвиг" (EN 1373:2015 "Adhesives - Test method for adhesives for floor and wall coverings - Shear test", NEQ);

- EH 1841:1998 "Клеи. Методы испытаний клеев для напольных и настенных покрытий. Определение изменений размеров линолеумного напольного покрытия при контакте с клеем" (EN 1841:1998 "Adhesives - Test methods for adhesives for floor coverings and wall coverings - Determination of dimensional changes of a linoleum floor covering in contact with an adhesive", NEQ);

- EH 13415:2010 "Испытание клеев для напольных покрытий. Определение электрического сопротивления пленок клеев и композитов" (EN 13415:2010 "Test of adhesives for floor covering - Determination of the electrical resistance of adhesive films and composites", NEQ);

- EH 14259:2004 "Клеи для напольных покрытий. Требования к механическим и электрическим свойствам" (EN 14259:2004 "Adhesives for floor coverings - Requirements for mechanical and electrical performance", NEQ);

- ИСО 17178:2013 "Клеи. Клеи для приклеивания паркета к основаниям. Методы испытаний и минимальные требования" (ISO 17178:2013 "Adhesives - Adhesives for bonding parquet to subfloor - Test methods and minimum requirements", NEQ)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на полимерные клеи (далее - клеи), предназначенные для приклеивания напольных покрытий в виде рулонных материалов и плиточных изделий на полимерной, минеральной, древесной основе, поливинилхлоридных (далее - ПВХ), каучуковых и резиновых, текстильных покрытий, линолеума натурального, паркета ко всем видам оснований при устройстве полов во всех типах зданий и сооружений (А-В) согласно [2].

Настоящий стандарт устанавливает общие технические требования к клеевому соединению "напольное покрытие - основание", требования безопасности и охраны окружающей среды, правила приемки, методы испытаний, хранения и транспортирования клеев.

Требования к основаниям установлены в СП 29.13330, СП 71.13330.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.579-2002 ГСИ. Требования к количеству фасованных товаров в упаковках любого вида при их производстве, расфасовке, продаже и импорте

ГОСТ 862.2-85 Изделия паркетные. Паркет мозаичный. Технические условия

ГОСТ 2695-83 Пиломатериалы лиственных пород. Технические условия

ГОСТ 3916.1-96 Фанера общего назначения с наружными слоями из шпона лиственных пород. Технические условия

ГОСТ 9980.2-2014 (ISO 1513:2010, ISO 15528:2013) Материалы лакокрасочные и сырье для них. Отбор проб, контроль и подготовка образцов для испытаний

ГОСТ 9980.5-2009 Материалы лакокрасочные. Транспортирование и хранение

ГОСТ 10632-2014 Плиты древесно-стружечные. Технические условия

ГОСТ 14192-94* Маркировка груза

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 14192-96. - .

ГОСТ 17241-2016 Материалы и изделия полимерные для покрытия полов. Классификация

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 28780-90 Клеи полимерные. Термины и определения

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30333-2007 Паспорт безопасности химической продукции. Общие требования

ГОСТ 30535-97 Клеи полимерные. Номенклатура показателей

ГОСТ 30765-2001 Тара транспортная металлическая. Общие технические условия

ГОСТ 31356-2007 Смеси сухие строительные на цементном вяжущем. Методы испытаний

ГОСТ 33756-2016 Упаковка потребительская полимерная. Общие технические условия

ГОСТ ISO 2424-2015 Покрытия текстильные напольные. Словарь

СП 29.13330.2011 "СНиП 2.03.13-88 Полы"

СП 71.13330.2017 "СНиП 3.04.01-87 Изоляционные и отделочные покрытия"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 28780, ГОСТ 30535, а также следующие термины с соответствующими определениями:

3.1 основание под покрытие: Слой пола, служащий подложкой для приклеивания напольного покрытия.

3.2 напольное покрытие: Предварительно изготовленный продукт в виде рулонов и плиток, который может быть использован в качестве финишного покрытия пола в помещении, воспринимающего эксплуатационные воздействия.

3.3 покрытие ПВХ: Покрытие для полов на основе поливинилхлорида в рулонах или плитках, применяющееся в помещениях с различной интенсивностью механических воздействий.

3.4 натуральный линолеум: Рулонное или плиточное напольное покрытие, состоящее преимущественно из натурального, возобновляемого в природе сырья.

3.5 каучуковое (резиновое) покрытие: Покрытие для полов на основе натурального или синтетического каучука в рулонах или плитках.

3.6 паркет: Цельное или сборное жесткое покрытие на основе натуральной древесины.

3.7 текстильное покрытие: Однослойное или многослойное покрытие на основе тканых, иглопробивных или ворсовых материалов.

3.8 клей для напольных покрытий: Полимерная композиция, наносимая на несущее основание пола для создания прочного и продолжительного сцепления напольного покрытия с основанием.

3.9 жесткий клей для паркета: Клей, обеспечивающий прочность клеевого соединения при сдвиге не менее 3,0 Н/мм.

3.10 жестко-эластичный клей для паркета: Клей, обеспечивающий прочность клеевого соединения при сдвиге не менее 2,0 Н/мм и относительный сдвиг не менее 0,5.

3.11 эластичный клей для паркета: Клей, обеспечивающий прочность клеевого соединения при сдвиге в пределах от 1,0 до 2,0 Н/мм и относительный сдвиг не менее 1,0.

3.12 относительный сдвиг : Отношение величины смещения склеенных поверхностей в момент действия разрушающей сдвиговой нагрузки к толщине клеевого слоя.

3.13 рабочее время: Рекомендованный производителем интервал времени, в течение которого должно производиться склеивание материалов, обеспечивающее необходимую прочность соединения.

4 Классификация

4.1 Клеи в зависимости от типа приклеиваемого напольного покрытия делятся на клеи для: ПВХ, линолеума натурального, текстильных покрытий, каучуковых покрытий, паркета.

Клей может применяться для одного или нескольких типов напольных покрытий согласно рекомендациям производителей как напольных покрытий, так и клеев.

4.2 Условное обозначение клея состоит из наименования классификационных признаков (назначения) и обозначения настоящего стандарта.

Пример условного обозначения продукции при заказе и в другой документации:

- Клей для ПВХ-покрытия, ГОСТ Р 58211-2018.

- Клей для натурального линолеума, ГОСТ Р 58211-2018.

- Клей для текстильного покрытия, ГОСТ Р 58211-2018.

- Клей для каучукового (резинового) покрытия, ГОСТ Р 58211-2018.

- Клей для паркета, ГОСТ Р 58211-2018.

5 Технические требования

5.1 Клей должен соответствовать требованиям настоящего стандарта и изготавливаться по технологическому регламенту, утвержденному производителем в установленном порядке.

5.2 Назначение клея, внешний вид, его физико-химические и технологические показатели должны быть указаны производителем в нормативной документации на клей.

5.3 Эксплуатационные показатели клеевых соединений представлены в таблицах 1 и 2.

5.4 Сырье и материалы для изготовления клея должны соответствовать требованиям нормативной документации и использоваться при наличии паспортов качества и паспортов безопасности.

5.5 Потребительская маркировка должна быть нанесена на ярлык, этикетку или на потребительскую тару.

Таблица 1 - Эксплуатационные показатели клеевых соединений для различных типов напольных покрытий, кроме паркета

Наименование | Норма для покрытия типа | Номер | ||||

показателя | ПВХ | линолеум | текстильное | каучуковое (резиновое) | подраздела | |

натуральный | гладкое | профилиро- ванное | настоящего стандарта | |||

Прочность клеевого соединения при сдвиге, Н/мм | 0,3 | 0,5 | - | - | - | По 8.2 |

Прочность клеевого соединения при отслаивании, Н/мм, не менее | 1,0* | 0,5 | 0,5 | 1,2 | 2,0 | По 8.3 |

Изменение размеров напольного покрытия из натурального линолеума в поперечном направлении при контакте с клеем, %, не более | - | 0,2 | - | - | - | По 8.6 |

Электрическое сопротивление для токопроводящих клеев, Ом, не более | 3 | 3 | 5 | 3 | - | По 8.7 |

* 0,7 Н/мм - для ПВХ-покрытий, предназначенных для использования в помещениях со слабой механической нагрузкой. | ||||||

Таблица 2 - Эксплуатационные показатели клеевого соединения для паркета

Наименование показателя | Норма | Номер подраздела настоящего стандарта |

Прочность клеевого соединения при сдвиге, Н/мм | ||

- жесткий | Не менее 3,0 | По 8.4 |

- жестко-эластичный | Не менее 2,0 | По 8.5 |

- эластичный | Не менее 1,0 | По 8.5 |

Относительный сдвиг для клея типа: | ||

- жесткий | - | - |

- жестко-эластичный | Не менее 0,5 | По 8.5 |

- эластичный | Не менее 1,0 | По 8.5 |

Прочность клеевого соединения при равномерном отрыве, Н/мм | Не менее 1,0 | Приложение В |

5.6 Потребительская маркировка должна соответствовать требованиям [1] и содержать следующие данные:

- наименование предприятия-изготовителя;

- юридический адрес изготовителя и/или продавца;

- наименование (марку) материала;

- номер партии;

- дату изготовления (месяц, год), срок годности и/или дату окончания срока годности;

- правила и условия безопасного хранения и/или транспортирования продукции, безопасного и/или эффективного использования, утилизации;

- информацию о добровольной сертификации, подтверждении соответствия;

- информацию о знаке соответствия;

- иную информацию рекомендательного характера, идентифицирующую продукцию;

- основное назначение клея или его область применения;

- массу нетто, объем или количество единиц продукции;

- комплектность;

- обозначение стандарта и/или технических условий, по которым изготавливается клей.

5.7 Транспортную маркировку клея производят по ГОСТ 14192. Если клей представляет опасность при транспортировании, то маркировку производят по ГОСТ 19433.

5.8 Клей упаковывают в чистую, плотно закрывающуюся пластиковую или металлическую тару (канистры, банки, ведра и др.) по ГОСТ 33756, ГОСТ 30765, обеспечивающую сохранность продукта в течение всего срока годности при условии сохранения целостности заводской упаковки.

По согласованию с потребителем допускается упаковка клея в другую плотно закрывающуюся тару из материала, не вступающего в химическое взаимодействие с клеем.

Отклонение массы нетто не должно превышать указанного в ГОСТ 8.579 (таблицы А.1-А.4, приложение А).

6 Требования безопасности и охраны окружающей среды

6.1 Пожаровзрывоопасные и токсичные свойства клея должны быть указаны в нормативной документации на клей.

6.2 В случае возгорания клея следует применять огнетушитель, асбестовое полотно, песок.

6.3 Помещения, где проводятся работы с клеем, должны быть оборудованы приточно-вытяжной вентиляцией.

6.4 Клей должен применяться в соответствии с инструкцией по применению, включающей раздел по технике безопасности.

6.5 При работе с клеем необходимо применять индивидуальные средства защиты в соответствии с типовыми отраслевыми нормами.

6.6 Каждая партия клея должна сопровождаться паспортом безопасности по ГОСТ 30333.

7 Правила приемки

7.1 Клей должен приниматься партиями. Партией считают количество однородного по качеству клея, полученного за один технологический цикл.

7.2 Контроль качества включает в себя приемо-сдаточные и периодические испытания.

7.3 Приемо-сдаточные испытания проводят для каждой партии по показателям, установленным производителем в нормативной документации.

7.4 Периодические испытания проводят по эксплуатационным показателям в соответствии с таблицами 1 и 2 (см. 5.3) при каждом изменении рецептуры и технологии производства, но не реже одного раза в 6 мес. Изменение размеров покрытия из натурального линолеума при контакте с клеем определяется один раз в 12 мес.

7.5 Результаты периодических испытаний распространяются на все поставляемые партии клея до проведения следующих периодических испытаний.

7.6 Для проверки качества клея на соответствие требованиям настоящего стандарта отбирают пробу по ГОСТ 9980.2. Перед отбором пробы клей тщательно перемешивают. При наличии пленки на поверхности ее предварительно удаляют. Допускается отбирать пробы в процессе фасовки клея.

7.7 Партию принимают, если результаты приемо-сдаточных испытаний по всем показателям соответствуют требованиям нормативной документации на клей.

7.8 При получении неудовлетворительных результатов контроля хотя бы по одному показателю проводят повторные испытания по этому показателю на удвоенной выборке, взятой от той же партии. В случае повторного получения неудовлетворительных результатов эту партию бракуют. Результаты повторного испытания являются окончательными.

7.9 Каждая партия клея сопровождается паспортом качества. Паспорт должен содержать:

- наименование предприятия-изготовителя;

- юридический адрес изготовителя;

- наименование, марку материала;

- номер партии;

- дату изготовления (месяц, год);

- гарантийный срок хранения;

- массу нетто (размер партии);

- обозначение настоящего стандарта;

- результаты приемо-сдаточных испытаний;

- подтверждение соответствия требованиям настоящего стандарта.

7.10 Форма паспорта разрабатывается производителем.

8 Методы испытаний

8.1 Общие положения

8.1.1 Испытания проводят при температуре (23±2)°С и относительной влажности воздуха (50±5)% (стандартные условия). Перед испытанием все используемые материалы выдерживают при стандартных условиях не менее 24 ч.

8.1.2 В качестве оснований для проведения испытаний по 8.2, 8.3 используют:

- фанеру без покрытия, шлифованную, толщиной не менее 6,5 мм по ГОСТ 3916.1, или

- пластины, изготовленные из доски дуба, толщиной не менее 5 мм по ГОСТ 2695, или

- плиту древесно-стружечную, шлифованную, толщиной не менее 6 мм по ГОСТ 10632, или

- плиту цементно-волокнистую, без покрытия, прессованную, толщиной 6-10 мм, или

- плитку бетонную по ГОСТ 31356.

8.1.3 В качестве оснований для проведения арбитражных испытаний используют фанеру.

8.1.4 В качестве образцов покрытий для испытаний клеевого соединения по 8.2, 8.3 используют:

- покрытие ПВХ без подосновы, гомогенное или гетерогенное, толщиной 2-3 мм по ГОСТ 17241. Для ПВХ-покрытий, предназначенных для использования в помещениях со слабой механической нагрузкой, допускается наличие подосновы;

- линолеум натуральный толщиной 2,0-2,5 мм;

- покрытие текстильное с однослойным или многослойным основанием с любой лицевой поверхностью по ГОСТ ISO 2424;

- покрытие резиновое без подосновы по ГОСТ 17241, в том числе на основе резиновой крошки.

8.1.5 Клей наносят на основание зубчатым шпателем. Форма шпателя и рекомендуемые размеры приведены в приложении А. Тип зубчатого шпателя для конкретной марки клея устанавливается производителем в НД.

8.2 Определение прочности клеевого соединения при сдвиге (кроме паркета)

8.2.1 Сущность метода заключается в определении величины разрушающей силы при растяжении стандартного образца, склеенного внахлестку, усилиями, стремящимися сдвинуть одну половину образца относительно другой.

8.2.2 Материалы и оборудование:

- покрытие для испытаний - полоски длиной (60,0±0,5) мм, шириной (50,0±0,5) мм;

- основание - образцы длиной (60,0±0,5) мм, шириной (50,0±0,5) мм. Материал основания в соответствии с 8.1.2;

- машина разрывная по ГОСТ 28840, позволяющая проводить испытания с погрешностью измерения величины нагрузки не более ±1%;

- шкаф сушильный с естественной/принудительной конвекцией воздуха, обеспечивающий температуру (80±2)°С;

- шпатель зубчатый по 8.1.5;

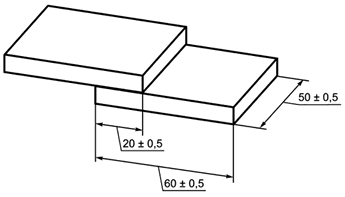

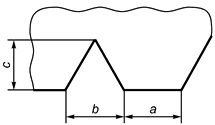

- каток ручной металлический шириной (60±5) мм, диаметром (90±5) мм, общей массой (3,50±0,05) кг, с ручкой, направленной под углом 90° к оси (см. рисунок 1).

|

Рисунок 1 - Каток ручной

8.2.3 Подготовка образцов

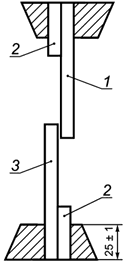

Каждому испытанию по 8.2.5 [выдержки а) и б)] подвергают пять образцов. Общий вид и размеры образцов для испытаний указаны на рисунке 2.

Все испытуемые покрытия и основания должны быть очищены от загрязнений, обеспылены и выдержаны при стандартных условиях.

8.2.4 Нанесение клея

На один конец верхней стороны основания наклеивают малярный скотч, оставляя расстояние 20 мм для нанесения клея.

Клей наносят зубчатым шпателем под углом около 60° по всей ширине основания в направлении продольной оси (по длине склейки). После нанесения клея малярный скотч снимают.

8.2.5 Склеивание

В течение рабочего времени, устанавливаемого производителем клея в нормативной документации, на основание помещают покрытие так, чтобы нахлест составлял (20,0±0,5) мм в соответствии с рисунком 2.

Затем прикатывают катком один раз вперед и назад без дополнительного нажатия. Остатки клея аккуратно удаляют чистой тканью.

Склеенные образцы выдерживают в условиях:

а) 28 сут при температуре (23±2)°С и относительной влажности (50±5)% и

б) 7 сут при температуре (23±2)°С и относительной влажности (50±5)%;

20 сут при температуре (50±2)°С;

1 сут при температуре (23±2)°С и относительной влажности (50±5)%.

|

Рисунок 2 - Образец клеевого соединения при испытании на сдвиг

Результаты испытаний с условиями выдержки а) и б) должны соответствовать значениям, приведенным в таблице 1.

8.2.6 Проведение испытаний

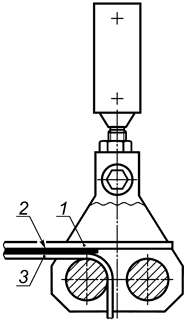

Края подготовленного образца устанавливают в зажимы разрывной машины, используя уплотнители для выравнивания осей образца с направлением движения зажимов (см. рисунок 3).

|

1 - не покрытое клеем основание; 2 - уплотнитель; 3 - покрытие

Рисунок 3 - Крепление образца в зажимах разрывной машины при испытании на сдвиг

Испытание на сдвиг проводят при скорости движения зажима (20±2) мм/мин.

Фиксируют наибольшую нагрузку, достигнутую при испытании, и вид разрушения образца: адгезионное, когезионное, смешанное. Вид разрушения клеевого соединения определяют в соответствии с приложением Б.

В случае, если разрушение клеевого соединения происходит по материалу покрытия или по основанию, а результат испытания не соответствует требованиям таблицы 1, проводятся повторные испытания с заменой соответствующего материала покрытия или основания на более прочный.

8.2.7 Обработка результатов

Прочность клеевого соединения при сдвиге , Н/мм

, определяют по формуле

![]() , (8.1)

, (8.1)

где ![]() - максимальная нагрузка, Н;

- максимальная нагрузка, Н;

![]() - площадь склеивания, мм

- площадь склеивания, мм.

За результат испытания принимают среднеарифметическое значение результатов для пяти образцов.

Результаты, отличающиеся от этого значения более чем на 15%, отбрасывают; рассчитывают среднее значение из оставшихся результатов. Если более двух результатов выходят за пределы 15% отклонений, то исключают самый высокий и самый низкий результаты, а затем вычисляют среднее значение из оставшихся трех величин.

8.3 Определение прочности клеевого соединения при отслаивании

8.3.1 Сущность метода заключается в определении нагрузки, разрушающей клеевое соединение, путем измерения усилий, вызывающих отслаивание гибкого или текстильного (напольного) покрытия от основания и приведенных к линейным размерам клеевого соединения. Отслаивание проводят под углом 90°.

8.3.2 Материалы и оборудование:

- покрытие для испытаний - пять полосок длиной 250 мм, шириной (50,0±0,5) мм, вырезанных из покрытий в продольном направлении, для каждого условия кондиционирования. Материал покрытия - в соответствии с 8.1.4;

- основание - пять полосок длиной 150 мм, шириной (50,0±0,5) мм для каждого условия кондиционирования. Материал основания - в соответствии с 8.1.2;

- машина разрывная по 8.2.2;

- приспособление для испытания под углом 90°, один из вариантов которого приведен на рисунке 4;

- шкаф сушильный по 8.2.2;

- шпатель зубчатый по 8.1.5;

- каток ручной металлический по 8.2.2.

|

1 - основание; 2 - клей; 3 - испытуемое покрытие

Рисунок 4 - Крепление образцов в зажиме разрывной машины для испытания на отслаивание

8.3.3 Подготовка образцов

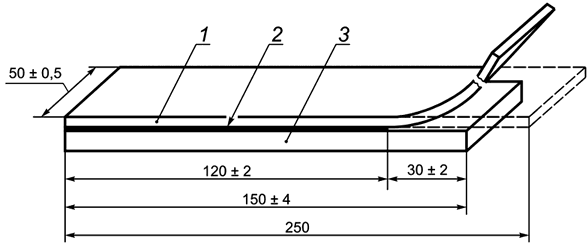

Общий вид и размеры образцов для испытаний указаны на рисунке 5. Все испытуемые покрытия и основания должны быть очищены от загрязнений, обеспылены и выдержаны при температуре (23±2)°С не менее 24 ч.

8.3.4 Нанесение клея

На один конец верхней стороны основания наклеивают малярный скотч, оставляя 120 мм для нанесения клея.

Клей наносят зубчатым шпателем под углом около 60° по всей ширине основания в направлении продольной оси (по длине клеевого соединения) равномерными движениями.

После нанесения клея снимают малярный скотч.

8.3.5 Склеивание

В течение рабочего времени, устанавливаемого производителем клея в нормативной документации, на основание накладывают покрытие так, чтобы край испытываемого покрытия совпадал с краем основания, обработанного клеем, и совмещают с основанием таким образом, чтобы площадь склеивания составила 12050 мм (см. рисунок 5).

|

1 - испытываемое покрытие; 2 - клей; 3 - основание

Рисунок 5 - Общий вид и размеры оснований и покрытия для испытания на отслаивание

Для формирования клеевого соединения, обеспечения его равномерности по толщине по всей склеиваемой поверхности, а также устранения непроклеенных участков по всей его длине прокатывают один раз катком вперед и назад без дополнительного нажатия. Остатки клея аккуратно удаляют чистой тканью.

Склеенные образцы выдерживают в условиях а) и б) 8.2.5.

Каждому испытанию подвергают пять образцов.

8.3.6 Проведение испытаний

Устройство для отслаивания крепят в верхнем (неподвижном) захвате разрывной машины. Образец закрепляют через устройство так, чтобы свободный край покрытия проходил между валиками устройства. Свободный край закрепляют в подвижном зажиме разрывной машины (см. рисунок 4).

Испытание на отслаивание проводят при скорости передвижения подвижного захвата (100±10) мм/мин до полного отслаивания покрытия от основания.

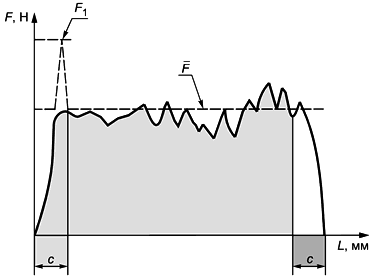

Результаты испытаний рассчитывают по диаграмме "Усилие - длина клеевого соединения

", приведенной на рисунке 6.

Среднюю величину разрушающей нагрузки вычисляют как среднеарифметическое значение максимальных и минимальных показателей усилия при отслаивании. При этом значения нагрузки на первом и последнем участках, равных 10 мм, отбрасывают.

Образцы после испытаний подлежат визуальному осмотру для определения вида разрушения: адгезионное, когезионное, смешанное. Вид разрушения клеевого соединения определяют в соответствии с приложением Б. В случае, если разрушение клеевого соединения происходит по материалу покрытия или по основанию, минимальная прочность соединения (см. таблицы 1, 2) не достигается, результат не засчитывается. В этом случае проводятся повторные испытания с заменой соответствующего материала покрытия или основания на более прочный.

|

- длина клеевого соединения, мм;

- разрушающая нагрузка, Н;

![]() - первое максимальное усилие;

- первое максимальное усилие; ![]() - средняя величина разрушающих усилий;

- средняя величина разрушающих усилий; - первый и последний участок, равный 10 мм

Рисунок 6 - Диаграмма "Усилие - длина клеевого соединения

"

8.3.7 Обработка результатов

Прочность клеевого соединения при отслаивании ![]() , Н/мм, вычисляют по формуле

, Н/мм, вычисляют по формуле

![]() , (8.2)

, (8.2)

где ![]() - средняя величина разрушающей нагрузки, Н;

- средняя величина разрушающей нагрузки, Н;

![]() - ширина клеевого соединения образца, мм.

- ширина клеевого соединения образца, мм.

За прочность клеевого соединения принимают среднеарифметическое значение показателей прочности клеевого соединения всех испытанных образцов ![]() . Любые результаты, отличающиеся от этого значения более чем на 15%, отбрасывают; рассчитывают второе среднее значение из оставшихся результатов. Если более двух результатов выходят за пределы 15% отклонений, то исключают самый высокий и самый низкий результат, а затем вычисляют среднее значение из оставшихся трех величин.

. Любые результаты, отличающиеся от этого значения более чем на 15%, отбрасывают; рассчитывают второе среднее значение из оставшихся результатов. Если более двух результатов выходят за пределы 15% отклонений, то исключают самый высокий и самый низкий результат, а затем вычисляют среднее значение из оставшихся трех величин.

8.4 Определение прочности клеевого соединения при сдвиге для жестких клеев (паркет)

8.4.1 Материалы и оборудование:

- планка паркета дубового размером (160,0±5,0)(24,0±0,2)

(8,0±0,2) мм по ГОСТ 862.2. Допускается ширина планки (23,0±0,5) мм;

- машина разрывная, обеспечивающая скорость движения зажима (20±2) мм/мин и максимальную силу от 5 до 10 кН;

- шкаф сушильный с естественной/принудительной конвекцией воздуха, обеспечивающий температуру (40±2)°С;

- шпатель зубчатый (форма вырезов по 8.1.5) с размерами - (3,30±0,10) мм,

![]() - (3,70±0,10) мм,

- (3,70±0,10) мм, - (3,25±0,10) мм;

- груз массой (2±0,01) кг;

- секундомер с точностью до 1 с.

8.4.2 Подготовка образцов

Образец для испытаний представляет собой две планки дубового паркета, склеенные между собой внахлестку.

Каждому испытанию по 8.4.4 подвергают пять образцов.

8.4.3 Нанесение клея

Клей наносят от начала планки с помощью вертикально удерживаемого шпателя по всей ее ширине так, чтобы площадь смачивания клеем составляла (800±200) мм. Рифы клея должны быть направлены под прямым углом к длинной стороне паркетной планки.

8.4.4 Склеивание

В течение рабочего времени, устанавливаемого производителем клея в нормативной документации, на каждую планку паркета с нанесенным клеем параллельно накладывают вторую планку.

Площадь склеивания должна составлять (600±20) мм. Каждый образец прижимают грузом массой 2 кг в течение 60 с.

Склеенные образцы выдерживают в условиях:

а) 3 сут при стандартных условиях по 8.1.1 и

б) 7 сут при стандартных условиях по 8.1.1;

20 сут при температуре (40±2)°С;

1 сут при стандартных условиях по 8.1.1.

8.4.5 Проведение испытаний и обработка результатов

Подготовленный для испытаний образец устанавливают в зажимы разрывной машины таким образом, чтобы продольная ось образца совпадала с осью приложения нагрузки и осью зажимных губок. Расстояние между зажимами должно составлять (200±20) мм.

Испытание проводят с постепенным наращиванием нагрузки до разрушения образца. Скорость движения зажима машины должна быть (20±2) мм/мин. Определяют максимальную нагрузку ![]() .

.

Прочность соединений при сдвиге , Н/мм

, вычисляют по формуле

![]() , (8.3)

, (8.3)

где ![]() - максимальная нагрузка, Н;

- максимальная нагрузка, Н;

![]() - площадь склеивания, мм

- площадь склеивания, мм.

Рассчитывают среднеарифметическое значение прочности при сдвиге ![]() с точностью до 0,1 Н/мм

с точностью до 0,1 Н/мм.

8.5 Определение прочности клеевого соединения при сдвиге и относительного сдвига для жестко-эластичных и эластичных клеев (паркет)

8.5.1 Материалы и оборудование:

- планка паркета дубового по 8.4.1;

- машина разрывная по 8.2.2;

- шкаф сушильный по 8.2.2;

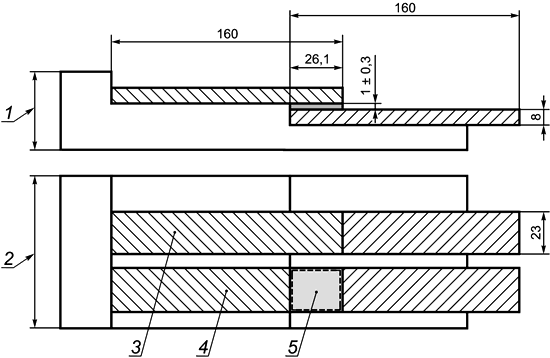

- шаблон для приготовления образцов с зазором для клея (1,0±0,3) мм (см. рисунок 7), изготовленный из материала, с которого может быть легко удален отвержденный клей;

- микрометр или штангенциркуль с точностью ±0,1 мм;

- шпатель плоский.

8.5.2 Подготовка образцов

Образец, предназначенный для испытаний, изготавливается с применением шаблона и представляет собой две планки дубового паркета, склеенные между собой внахлестку с толщиной клеевого слоя (1,0±0,3) мм.

Каждому испытанию (см. 8.5.4) подвергают пять образцов. Общий вид шаблона и размеры образцов приведены на рисунке 7.

|

1 - любая подходящая высота; 2 - длина, меняющаяся под любое количество образцов; 3 - образец 1; 4 - образец 2; 5 - площадь склеивания

Рисунок 7 - Схема шаблона для изготовления образца

8.5.3 Нанесение клея

Клеевой слой толщиной более 1,0 мм наносят вертикально удерживаемым шпателем от начала планки и по всей ее ширине так, чтобы площадь смачивания клеем составляла (650±50) мм.

8.5.4 Склеивание

Планку паркета с нанесенным клеевым слоем помещают на нижний уровень шаблона, как показано на рисунке 7. В течение рабочего времени, устанавливаемого производителем клея в нормативной документации, планку паркета без клеевого слоя накладывают на верхний уровень шаблона так, чтобы планка находилась в контакте с клеевым слоем планки, размещенной на нижнем уровне шаблона. Площадь склеивания должна составлять (600±20) мм, толщина клеевого слоя между планками паркета - (1,0±0,3) мм.

Образцы выдерживают в шаблоне не менее 24 ч. Затем их извлекают из шаблона и удаляют избыток клея, не нарушая взаимного расположения планок паркета.

Склеенные образцы выдерживают по 8.4.4.

8.5.5 Проведение испытаний и обработка результатов

По окончании выдержки определяют толщину ![]() клеевого шва с помощью микрометра или штангенциркуля с точностью ±0,1 мм.

клеевого шва с помощью микрометра или штангенциркуля с точностью ±0,1 мм.

Подготовленный для испытаний образец устанавливают в зажимы разрывной машины таким образом, чтобы продольная ось образца совпадала с осью приложения нагрузки и осью зажимных губок. Расстояние между зажимами должно составлять (200±20) мм.

Испытание проводят с постепенным наращиванием нагрузки до разрушения образца. Скорость движения зажима машины должна быть (20±2) мм/мин. Определяют максимальную нагрузку ![]() и удлинение

и удлинение ![]() при этой нагрузке.

при этой нагрузке.

Прочность соединений при сдвиге , Н/мм

, вычисляют с точностью ±0,1 Н/мм

по формуле

![]() , (8.4)

, (8.4)

где ![]() - максимальная нагрузка, Н;

- максимальная нагрузка, Н;

![]() - площадь склеивания, мм

- площадь склеивания, мм.

Рассчитывают среднеарифметическое значение прочности при сдвиге ![]() с точностью ±0,1 Н/мм.

с точностью ±0,1 Н/мм.

Относительный сдвиг расcчитывают с точностью до ±0,1 по формуле

![]() , (8.5)

, (8.5)

где ![]() - удлинение при разрушающей нагрузке

- удлинение при разрушающей нагрузке ![]() , мм;

, мм;

![]() - толщина клеевого слоя, мм.

- толщина клеевого слоя, мм.

Рассчитывают среднеарифметическое значение относительного сдвига ![]() с точностью ±0,1.

с точностью ±0,1.

Полученные среднеарифметические значения сдвига и относительного сдвига соотносят с нормативными показателями таблицы 2.

8.6 Определение изменений размеров напольного покрытия из натурального линолеума в поперечном направлении при контакте с клеем

8.6.1 Материалы и оборудование:

- линолеум натуральный в виде полосок размером 250250 мм (4 шт.). Один образец испытаниям не подвергается, а используется для выравнивания образцов под нагрузкой согласно 8.6.2;

- клей для крепления установочного болта к линолеуму;

- пластины стеклянные размером 300300 мм, толщиной не менее 6 мм (3 шт.);

- шкаф сушильный с естественной/принудительной конвекцией воздуха, обеспечивающий температуру (50±2)°С;

- шпатель зубчатый, тип В3 по 8.1.5;

- каток металлический ручной по 8.2.2;

- штангенциркуль электронный или другой измерительный прибор для измерения длины 200 мм или 250 мм, с точностью до 0,01 мм;

- плита квадратная металлическая толщиной 10 мм, с длиной и шириной на 10 мм меньше, чем расстояние между точками (местами фиксации болтов крепления), и создающая нагрузку 5 кг.

8.6.2 Подготовка образцов

Все стеклянные пластины должны быть очищены от загрязнений и обеспылены.

Образцы линолеума выдерживают в течение 24 ч при температуре (50±2)°С в виде парных стопок таким образом, чтобы верхняя поверхность одного образца соприкасалась с верхней поверхностью другого под равномерной нагрузкой 5 кг.

Затем образцы выдерживают в течение 24 ч при температуре (23±2)°С и относительной влажности (50±5)% при сохранении нагрузки 5 кг. После этого образцы отделяют друг от друга.

Клей, стеклянные пластины и образцы линолеума выдерживают в течение 10 сут при температуре (23±2)°С и относительной влажности (50±5)%. Данные условия поддерживают в течение всего испытания.

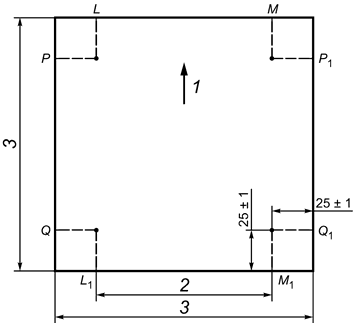

8.6.3 Установочные точки

Установочные болты фиксируют в четырех положениях клеем на расстоянии (25±1) мм от края образца линолеума (см. рисунок 8).

|

1 - направление материала (продольное направление); 2 - расстояние между болтами 200 мм; 3 - расстояние между краями пластины 250 мм

Рисунок 8 - Схема шаблона для фиксации образца

8.6.4 Определение исходного размера - измерение А

Образец линолеума помещают на стеклянную пластину, по центру устанавливают металлическую плиту таким образом, чтобы образец линолеума был абсолютно ровным.

Затем определяют линейные размеры ![]() ,

, ![]() в продольном направлении волокон,

в продольном направлении волокон, ![]() ,

, ![]() под прямым углом к этим линиям в поперечном направлении (см. рисунок 8). Результаты фиксируют как измерение А.

под прямым углом к этим линиям в поперечном направлении (см. рисунок 8). Результаты фиксируют как измерение А.

8.6.5 Нанесение клея

От края линолеума до края стеклянной пластины наклеивают малярный скотч. Клей наносят на стеклянную пластину с помощью шпателя, удерживая его под углом 60° к поверхности стеклянной пластины, параллельно ее краю.

После нанесения клея скотч удаляют.

8.6.6 Склеивание

В течение рабочего времени, устанавливаемого производителем клея, образец линолеума помещают на подготовленную стеклянную пластину с клеем таким образом, чтобы продольное направление образца находилось под прямым углом к клеевым рифам. Положение образца выравнивают легким нажатием руки. Далее образец линолеума прикатывают металлическим ручным катком по всей площади, начиная с одного края пластины, постепенно продвигаясь к другому краю и обратно. Затем эта операция повторяется под прямым углом к направлению первой прикатки.

8.6.7 Измерение линейных размеров образца линолеума при контакте с клеем

Замеры производят в продольном и поперечном направлениях по 8.6.4 через интервалы времени, указанные в таблице 3. Результаты фиксируют как измерение ![]() (

(![]() ).

).

Таблица 3 - Измерения ![]()

Промежуток времени | Измерение |

10 мин | Измерение |

30 мин | Измерение |

60 мин | Измерение |

6 ч | Измерение |

24 ч | Измерение |

4 сут | Измерение |

7 сут | Измерение |

8.6.8 Обработка результатов

Для каждого измерения ![]() трех испытуемых образцов получают шесть значений линейных размеров в продольном направлении и шесть значений в поперечном направлении (две опорные линии в каждом направлении). Вычисляют среднеарифметическое значение линейных размеров в продольном и поперечном направлениях для каждого измерения.

трех испытуемых образцов получают шесть значений линейных размеров в продольном направлении и шесть значений в поперечном направлении (две опорные линии в каждом направлении). Вычисляют среднеарифметическое значение линейных размеров в продольном и поперечном направлениях для каждого измерения.

Рассчитывают среднее значение изменения линейных размеров (![]() ), (

), (![]() ) и т.д. в продольном и поперечном направлениях.

) и т.д. в продольном и поперечном направлениях.

Изменение размеров покрытия из натурального линолеума в поперечном направлении при контакте с клеем ![]() , %, рассчитывают по формуле

, %, рассчитывают по формуле

![]() , (8.6)

, (8.6)

где ![]() - значение линейных размеров в продольном и поперечном направлениях трех образцов до нанесения клея (по 8.6.4 размеры

- значение линейных размеров в продольном и поперечном направлениях трех образцов до нанесения клея (по 8.6.4 размеры ![]() ,

, ![]() ,

, ![]() и

и ![]() ), мм;

), мм;

![]() - среднеарифметическое значение линейных размеров в продольном и поперечном направлениях трех образцов по истечении заданного промежутка времени, мм.

- среднеарифметическое значение линейных размеров в продольном и поперечном направлениях трех образцов по истечении заданного промежутка времени, мм.

Расчет ![]() производят с точностью до двух знаков после запятой.

производят с точностью до двух знаков после запятой.

8.7 Определение электрического сопротивления для токопроводящих клеев

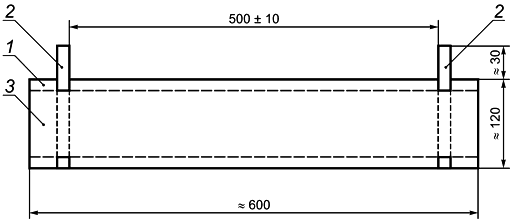

8.7.1 Сущность метода заключается в измерении электрического сопротивления пленки клея между двумя медными лентами, расположенными на расстоянии 500 мм друг от друга.

8.7.2 Материалы и оборудование:

- ленты медные самоклеящиеся (2 шт.) размером 12010

0,08 мм;

- плита стеклянная размером 600120

4 мм;

- аппликатор для нанесения клея с размерами зазора: высота (1,0±0,1) мм, ширина (100±1) мм (см. рисунок 9);

|

Рисунок 9 - Схема аппликатора для нанесения клея

- мегаомметр цифровой с точностью ±5% для значений сопротивления в диапазоне 103-1010 Ом и ±10% для значений сопротивления более 1010 Ом.

Для сопротивлений менее или равных 10 Ом устанавливают напряжение цепи постоянного тока 10 В, для сопротивлений более 10

Ом и не превышающих 10

![]() Ом - 100 В, для сопротивлений более 10

Ом - 100 В, для сопротивлений более 10![]() Ом - 500 В;

Ом - 500 В;

- шкаф сушильный с естественной/принудительной вентиляцией, обеспечивающий температуру (40±3)°С.

8.7.3 Подготовка образцов

На стеклянной плите, очищенной от пыли, масел и других загрязнений, закрепляют две медные самоклеящиеся ленты (см. 8.7.2) на расстоянии (500±10) мм друг от друга, параллельно ширине стеклянной плиты таким образом, чтобы они выступали на 30 мм за края плиты (см. рисунок 10).

|

1 - плита стеклянная; 2 - пластина медная; 3 - клеевой слой

Рисунок 10 - Расположение медных пластин

Клей наносят по ширине стеклянной плиты и равномерно распределяют с помощью аппликатора (см. 8.7.2), формируя слой толщиной (1,0±0,1) мм параллельно длинной стороне плиты, покрывая медные пластины.

Подготовленные образцы выдерживают последовательно в следующих режимах:

- 24 ч при стандартных условиях по 8.1.1;

- 24 ч в сушильном шкафу при температуре (40±3)°С;

- 48 ч при стандартных условиях по 8.1.1.

8.7.4 Проведение испытаний

К мегаомметру подсоединяют две медные пластины. Устанавливают напряжение 100 В. Электрическое сопротивление в Ом определяют по шкале прибора через (15±2) с после приложения напряжения. Если сопротивление превышает 10 Ом, измерение должно быть проведено повторно при напряжении 500 В.

9 Транспортирование и хранение

9.1 Транспортирование и хранение - по ГОСТ 9980.5.

9.2 Клей должен храниться в плотно закрытой таре. Температура и правила хранения указываются производителем в нормативной документации на клей.

10 Гарантии изготовителя

10.1 Изготовитель должен гарантировать соответствие качества клея требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

10.2 Гарантийный срок хранения клея должен быть установлен производителем в нормативной документации на клей.

10.3 По истечении гарантийного срока хранения клей может быть использован только после его проверки производителем на соответствие требованиям настоящего стандарта. При этом продолжительность продленного гарантийного срока хранения устанавливается производителем.

Приложение А

(справочное)

Типовые зубчатые шпатели для нанесения клеев

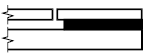

Размеры в миллиметрах | ||||

Тип шпателя | Ширина зубца*, (а) | Расстояние между зубцами*, (b) | Глубина выреза*, (с) | Тип покрытия |

А1 | 0,50 | 1,50 | 1,10 | ПВХ |

А2 | 1,30 | 1,70 | 1,40 | ПВХ, каучуковые гладкие |

В1 | 2,60 | 2,40 | 2,00 | Каучуковые профилированные, линолеум, текстильные покрытия |

В2 | 2,00 | 3,00 | 2,55 | Каучуковые профилированные, линолеум токопроводящий |

В3 | 3,30 | 3,70 | 3,25 | Паркет |

В11 | 7,90 | 6,10 | 5,00 | Паркет |

S1 | 0,10 | 1,80 | 2,55 | Токопроводящие покрытия ПВХ, каучуковые |

S2 | 0,10 | 4,20 | 3,35 | Токопроводящие покрытия текстильные |

* Размеры и форму выреза см. на рисунке А.1. | ||||

|

а - ширина зубца; b - расстояние между зубцами; с - глубина выреза

Рисунок А.1 - Форма вырезов зубчатых шпателей

Приложение Б

(справочное)

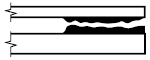

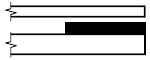

Виды разрушения образцов

Вид разрушения образцов | Обозначение вида разрушения | Наименование вида разрушения |

| ПР | Разрыв подложки |

| КМР | Когезионное разрушение по материалу |

| ККР | Когезионное разрушение по клею |

| АР | Адгезионное разрушение |

Примечание - Кроме указанных видов разрушений могут иметь место смешанные разрушения. | ||

Приложение В

(рекомендуемое)

Метод определения прочности клеевого соединения при отрыве для паркетных клеев

В.1 Сущность метода

Сущность метода заключается в определении нагрузки, приложенной перпендикулярно плоскости паркета, при отрыве образца от бетонной плиты.

В.2 Материалы и оборудование

При испытании применяют следующие материалы и оборудование:

- проба клея для испытания;

- планка паркета дубового размером (50,0±5,0)(50,0±0,5)

(10,0±0,3) мм;

- клей для приклеивания штемпеля, обеспечивающий прочность клеевого соединения, превышающую прочность испытуемого клеевого соединения (например, эпоксидный);

- шпатель зубчатый (форма вырезов по 8.1.5) с размерами а - (3,60±0,10) мм, b - (3,40±0,10) мм, с - (3,40±0,10) мм;

- груз массой 2 кг;

- бетонная плита по ГОСТ 31356;

- штемпель [квадратная металлическая пластина размером (50±1)(50±1) мм и минимальной толщиной 10 мм] с соответствующими приспособлениями для крепления к разрывной машине;

- машина разрывная, обеспечивающая равномерную скорость нагрузки 250 Н/с;

- шкаф сушильный с естественной/принудительной конвекцией воздуха, обеспечивающий точность поддержания температуры ±2°С.

В.3 Подготовка образцов

На бетонную плиту наливают приблизительно 300 г клея. Затем клей равномерно распределяют зубчатым шпателем, удерживаемым под углом около 60° к бетонной плите.

По истечении времени выдержки, рекомендуемого производителем клея, укладывают не менее пяти паркетных планок на клеевой слой на расстоянии около 50 мм друг от друга и немедленно каждую паркетную планку прижимают грузом 2 кг в течение 60 с.

В.4 Определение прочности при отрыве через семь дней

Образцы для испытаний изготавливают в соответствии с В.3 и выдерживают при стандартных условиях по 8.1.1.

Через шесть дней на паркетные планки приклеивают штемпели с соответствующими приспособлениями для крепления к разрывной машине, используя подходящий высокопрочный клей (например, эпоксидный).

После следующей выдержки в течение 24 ч при стандартных условиях по 8.1.1 определяют прочность при отрыве. Испытание проводят с постепенным наращиванием нагрузки с постоянной скоростью (250±50) Н/с до разрушения образца. Определяют максимальную силу ![]() , H, и рассчитывают прочность при отрыве согласно В.7.

, H, и рассчитывают прочность при отрыве согласно В.7.

В.5 Определение прочности при отрыве через 28 дней

Образцы для испытаний изготавливают в соответствии с В.3 и выдерживают при стандартных условиях (см. 8.1.1).

Через 27 дней на паркетные планки приклеивают штемпели с соответствующими приспособлениями для крепления к разрывной машине, используя подходящий высокопрочный клей (например, эпоксидный).

После следующей выдержки в течение 24 ч при стандартных условиях по 8.1.1 определяют прочность при отрыве. Испытание проводят с постепенным наращиванием нагрузки с постоянной скоростью (250±50) Н/с до разрушения образца. Определяют максимальную силу ![]() , H, и рассчитывают прочность при отрыве согласно В.7.

, H, и рассчитывают прочность при отрыве согласно В.7.

В.6 Определение прочности при отрыве после выдержки при повышенной температуре

Образцы для испытаний изготавливают в соответствии с В.3.

Образцы выдерживают при стандартных условиях по 8.1.1 в течение семи дней и затем помещают их в сушильный шкаф с циркуляцией воздуха при температуре (40±2)°С на следующие 20 дней. Образцы извлекают из шкафа и к паркетным планкам приклеивают штемпели с соответствующими приспособлениями для крепления к разрывной машине с помощью подходящего высокопрочного клея (например, эпоксидного).

Затем определяют прочность при отрыве. Испытание проводят с постепенным наращиванием нагрузки с постоянной скоростью (250±50) Н/с до разрушения образца. Определяют максимальную силу ![]() , H, и рассчитывают прочность при отрыве согласно В.7.

, H, и рассчитывают прочность при отрыве согласно В.7.

В.7 Обработка и представление результатов испытаний

Прочность клеевого соединения при отрыве ![]() , Н/мм

, Н/мм, рассчитывают с точностью ±0,1 Н/мм

по формуле

![]() , (В.1)

, (В.1)

где ![]() - максимальная сила, Н;

- максимальная сила, Н;

![]() - площадь склеивания, мм

- площадь склеивания, мм.

Прочность клеевого соединения при отрыве для каждого типа условий определяют следующим образом:

- рассчитывают среднеарифметическое значение пяти результатов. Если один или несколько результатов отличаются от среднеарифметического значения более чем на 20%, результаты с наибольшими отклонениями отбрасывают и снова вычисляют среднеарифметическое значение из оставшихся результатов. В случае, если остается менее трех результатов, проводят повторное испытание;

- анализируют характер разрушения образца (адгезионный, когезионный, смешанный) в соответствии с приложением Б.

Библиография

[1] | Закон Российской Федерации от 7 февраля 1992 г. N 2300-1 "О защите прав потребителей" (ред. от 3 июля 2016 г.) | |

[2] | СанПиН 2.1.2.729-99 | Полимерные и полимерсодержащие строительные материалы, изделия и конструкции. Гигиенические требования безопасности |

УДК 691.175.5.8:006.354 | ОКС 91.100.99 | ОКП 5772; 2252 |

Ключевые слова: клеи полимерные; клеи для напольных покрытий, технические требования, методы контроля, прочность склеивания при сдвиге, прочность склеивания при отслаивании, электрическое сопротивление | ||

Электронный текст документа

и сверен по:

, 2018