ГОСТ Р 59659-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФАЛЬШПОЛЫ

Технические условия

Raised access floors. Specifications

ОКС 91.100.99

Дата введения 2022-05-01

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "ПСМ-Стандарт" (ООО "ПСМ-Стандарт") и Обществом с ограниченной ответственностью "ГК АСП" (ООО "ГК АСП")

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 144 "Строительные материалы и изделия"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 27 августа 2021 г. N 850-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет ()

Введение

Панели фальшпола, а также компоненты его подсистемы, необходимые для монтажа, являются строительными материалами, применяемыми для внутренней и наружной отделки покрытий пола в зданиях различного назначения.

Настоящий стандарт создан с целью установления и соблюдения единых технических требований, методов испытаний и измерений, условий хранения, транспортирования, маркировки, упаковки фальшпола и его комплектующих.

1 Область применения

Данный стандарт распространяется на панели разъемного фальшпола, опирающиеся на регулируемые стойки и дополнительные компоненты конструкции, необходимые для монтажа панелей и устанавливает технические требования к ним, а также методы испытаний и оценки соответствия изделий настоящему стандарту.

Фальшполы могут иметь горизонтальный, наклонный или переменный (ступенями) уровень, и применяются для организации технологического пространства под полом (для пропуска коммуникаций), устройства технологических проходов и опирания оборудования, в случае необходимости установить его выше уровня перекрытия.

Стандарт следует использовать при необходимости подтверждения соответствия при сертификации компонентов фальшпола.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 9.401 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы ускоренных испытаний на стойкость к воздействию климатических факторов

ГОСТ 577 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 18321 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 30244 Материалы строительные. Методы испытаний на горючесть

ГОСТ IEC 61340-4-1 Электростатика. Методы испытаний для прикладных задач. Электрическое сопротивление напольных покрытий и установленных полов

ГОСТ Р ИСО 9000 Системы менеджмента качества. Основные положения и словарь

ГОСТ Р 56769 (ИСО 717-1:2013) Здания и сооружения. Оценка звукоизоляции воздушного шума

ГОСТ Р 56770 (ИСО 717-2:2013) Здания и сооружения. Оценка звукоизоляции ударного шума

ГОСТ Р 57270 Материалы строительные. Методы испытаний на горючесть

СП 16.13330.2017 "СНиП II-23-81* Стальные конструкции"

СП 20.13330.2016 "СНиП 2.01.07-85* Нагрузки и воздействия"

СП 51.13330.2011 "СНиП 23-03-2003 Защита от шума"

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 компоненты: Детали фальшполов, например, панели, стойки, стрингеры и т.д.

3.2 элемент: Комплект, состоящий из одной полностью собранной панели, поддерживаемой стойками вместе с другими компонентами, например, стрингерами, закрепленными так, как это предусмотрено для готового пола.

3.3 номинальный размер панели: Теоретическая величина, используемая для коммерческого описания изделия.

3.4 стойка: Вертикальный компонент или деталь элемента, которая передает нагрузку черновому полу.

3.5 подпольное пространство: Свободное пространство между нижней стороной панелей и черновым полом.

3.6 высота подпольного пространства: Расстояние между высшей точкой чернового пола и низшей точкой фальшпола.

3.7 фальшпол: Напольная система заводского изготовления, состоящая из панелей, которые опираются на основание из стоек и/или стрингеров, или других компонентов, предусмотренных для создания несущей нагрузку конструкции; применяется для организации подпольного технологического пространства, устройства технологических проходов и в качестве опоры для оборудования в случае необходимости его установки выше уровня чернового пола.

3.8 стрингер: Применяемый для обеспечения устойчивости фальшпола компонент, соединяющий стойки, которые могут поддерживать панели (балки).

3.9 семейство: Группа изделий, в пределах которой изменение компонентов не нарушает установленные характеристики.

3.10 панель: Несущий нагрузку компонент пола, поддерживаемый основанием, например, стойками и стрингерами.

3.11 индентор: Компонент испытательной системы, непосредственно передающий нагрузку на образец.

3.12 длина стороны панели: Габаритный размер любой стороны панели.

3.13 система: Соединение элементов, образующих полностью смонтированный фальшпол.

3.14 прогиб: Вызванное нагрузкой перемещение испытуемого образца, которое выражается как отклонение от исходного линейного уровня.

3.15 деформация: Изменение формы образца.

3.16 отклонение: Разность между заданным размером/положением и фактическим размером/положением.

3.17 отделка кромок: Компонент панели, приклеенный или механически фиксированный на всех четырех сторонах для обеспечения защиты панелей и напольного покрытия.

3.18 лицевое покрытие: Покрытие панели со стороны помещения, испытывающее нагрузки, в том числе от перемещения по нему.

3.19 коэффициент безопасности: Коэффициент, определяющий степень повышения предельной нагрузки по отношению к рабочей нагрузке на изделие, соответствующей его расчетной несущей способности.

3.20 предельная нагрузка: Максимальная нагрузка в момент отказа элемента в процессе испытания на заданную нагрузку.

3.21 рабочая нагрузка: Нагрузка, полученная путем деления предельной (разрушающей) нагрузки на коэффициент безопасности.

3.22 разрушение: Потеря целостности элемента или панели, когда его деформация продолжается без дальнейшего роста испытательной нагрузки.

4 Технические требования к фальшполам

4.1 Общие положения и классы нагрузки

Предельная нагрузка является главным критерием для классификации.

Все остальные несущие характеристики связаны с предельной нагрузкой.

Панели фальшпола классифицируют согласно предельной нагрузке в соответствии с таблицей 1.

Таблица 1 - Классы панелей

Класс | Предельная нагрузка, кН |

1 | 3,6 |

2 | 5,5 |

3 | 8 |

4 | 9 |

5 | 10 |

6 | 12 |

4.2 Допустимая нагрузка

4.2.1 Общие положения

При проектировании и изготовлении фальшполов применяются конструктивные схемы и материалы, обеспечивающие прочность, устойчивость и пространственную неизменность конструкции фальшпола в целом и ее отдельных компонентов в процессе транспортирования, монтажа и эксплуатации. Деформации компонентов фальшпола не должны превышать допустимых значений, установленных настоящим стандартом.

4.2.2 Требования статического нагружения

Панель, испытываемая в соответствии с методикой нагружения, которая приведена в 5.2.1, должна выдерживать максимальную нагрузку, указанную для соответствующего класса в таблице 1.

Прогиб панелей любого класса не должен превышать 2,5 мм, если приложенная нагрузка эквивалентна рабочей нагрузке.

Применяется значение коэффициента безопасности 2,0.

Технические характеристики фальшполов должны быть подтверждены расчетом и/или испытаниями согласно положениям настоящего стандарта.

4.2.3 Допустимая вертикальная нагрузка на стойку

Стойка должна выдерживать четырехкратную рабочую нагрузку испытываемой системы. При этом стойка не должна деформироваться или разрушаться.

Испытания стойки проводят в соответствии с методикой, приведенной в 5.2.2.

4.2.4 Остаточная деформация после нагружения

После приложения в течение 30 мин испытательной нагрузки, эквивалентной рабочей нагрузке, в наиболее слабой точке панели, остаточный прогиб по истечении 5 мин после удаления нагрузки не должен превышать 0,5 мм при испытании согласно 5.2.3.

4.3 Требования динамического нагружения

4.3.1 Поглощение ударов твердым телом

При наличии соответствующих требований, элемент должен выдерживать испытание на удар твердым телом в соответствии с методикой, приведенной в 5.4.1.

Это испытание не должно приводить к разрушению любой части элемента. При этом результат заносится в протокол испытаний только в случае наличия соответствующих требований.

4.3.2 Поглощение ударов мягким телом

При наличии соответствующих требований, элемент должен выдерживать испытание на удар мягким телом в соответствии с методикой, приведенной в 5.4.2.

Это испытание не должно приводить к разрушению любой части элемента. При этом результат заносится в протокол испытаний только в случае наличия соответствующих требований.

4.4 Предельные отклонения размеров и формы панелей

Панели фальшпола изготавливают в пределах размеров, которые обеспечивают их взаимозаменяемость.

Отклонения от установленных размеров панелей фальшпола не должны превышать значения, приведенные в таблице 2, для одного из соответствующих классов.

Таблица 2 - Предельные отклонения панелей

Наименование показателя | Отклонение, мм | |

| Класс 1 | Класс 2 |

Длина стороны панели | ±0,2* | ±0,4* |

Отклонение от прямоугольности (перпендикулярность сторон) | ±0,3 | ±0,5 |

Прямолинейность сторон в горизонтальной проекции | ±0,3 | ±0,5 |

Толщина панели без покрытия | ±0,3 | ±0,5 |

Толщина панели с покрытием | ±0,3 | ±0,5 |

Скручивание панели | 0,5 | 0,7 |

Вертикальное коробление панели | 0,3 | 0,6 |

Разность между высотой по периметру и по поверхности панели | ±0,3 | ±0,4 |

* Значения предельных отклонений указаны для панелей фальшпола с габаритными размерами 600 600 мм. Для панелей других размеров предельные отклонения длин сторон пропорциональны номинальным размерам панелей. | ||

4.5 Защита от коррозии

Техническая документация на системы фальшполов содержит требования к материалам и покрытиям, а также расчетный срок службы на системы фальшполов для различных условий эксплуатации. Срок службы может быть подтвержден на основе результатов ускоренных климатических испытаний по ГОСТ 9.401, проведенных в аккредитованных лабораториях.

Примечание - К условиям эксплуатации фальшпола относятся: температурно-влажностные условия предусматриваемого района строительства здания, степень агрессивного воздействия окружающей среды, а также возможность возникновения электрохимической коррозии в местах прямого контакта разнородных металлов.

4.6 Пожарная безопасность

По пожарной безопасности фальшпол должен соответствовать требованиям [1].

Используемые для изготовления компонентов фальшпола материалы должны обеспечивать возможность выпуска изделий с классом пожарной опасности KM0.

Для фальшпола применяются компоненты, прошедшие соответствующие огневые испытания по ГОСТ 30244 и ГОСТ Р 57270.

4.7 Звукоизоляция

Испытание на изоляцию фальшполов от ударного и воздушного шума проводят в соответствии с ГОСТ Р 56769 и ГОСТ Р 56770 по согласованию с потребителем.

Фальшпол в совокупности с основным перекрытием должен обеспечивать нормативное соответствие индексов звукоизоляции по СП 51.13330.2011.

4.8 Электростатическая удельная электропроводность

Элементы фальшпола должны иметь соответствующую электропроводность для обеспечения надежного уравнивания потенциалов и соединения с заземляющим проводником в случае, если они предназначены для использования в качестве цепей защиты. Значения полных сопротивлений должны быть не более 50 мОм для соединения секций и 5 мОм на погонный метр для целого участка секции.

Испытания фальшпола по определению их электрического сопротивления проводят в соответствии С ГОСТ IEC 61340-4-1.

Фальшполы должны быть заземлены путем монтажа заземленных стоек в соответствии с рекомендациями изготовителя фальшполов.

5 Методы проведения испытаний и измерений

5.1 Общие положения

Испытания, перечисленные в 5.2-5.4, проводят при температуре 20±5°С и относительной влажности 55±10%.

Если для фиксации стоек используются клейкие вещества, испытания по 5.2-5.3 начинают проводить согласно рекомендации изготовителя, но не ранее, чем спустя 48 часов после склеивания.

Протокол испытаний содержит следующую минимальную информацию:

- наименование и адрес организации, проводящей испытание;

- наименование и адрес заказчика;

- дата предоставления или отбора образцов для проведения испытаний;

- дата проведения испытания;

- условия окружающей среды;

- наименование продуктов, предоставленных для испытаний;

- используемое испытательное оборудование, его точность и погрешность;

- численные результаты измерений во время испытаний;

- отметка "Испытание пройдено" или "Испытание не пройдено" для испытаний на удар мягким или твердым телом;

- Ф.И.О. ответственного лица организации, его должность и подпись.

5.1.1 Отбор образцов

Отбор единиц продукции в выборку для контроля проводят с применением метода случайных чисел или "вслепую" по ГОСТ 18321 с оформлением акта отбора.

5.2 Испытание статической нагрузкой

5.2.1 Испытание панели под нагрузкой

5.2.1.1 Принцип проведения

Постоянно нарастающая нагрузка прилагается к панели до тех пор, пока не произойдет ее разрушение. Строят график зависимости прогиба панели от приложенной нагрузки.

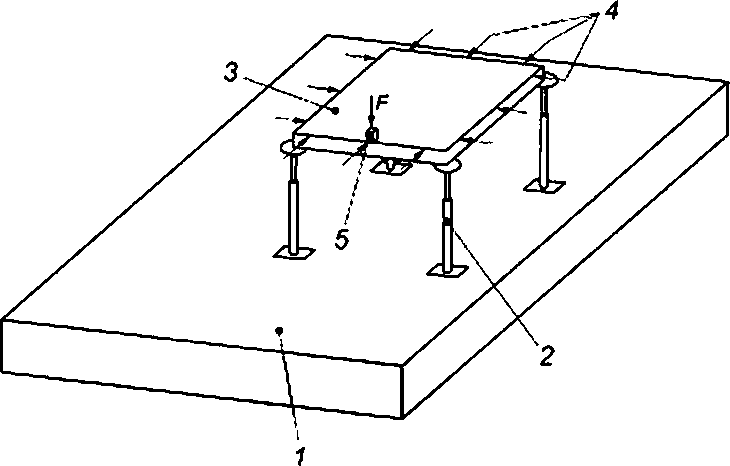

5.2.1.2 Аппаратура

Устройство для проведения испытания в соответствии со схемой на рисунке 1 вместе с устройством измерения прогиба, подсоединенные к аппарату непрерывной регистрации. В качестве механизма нагружения используют пресс, обеспечивающий возможность приложения непрерывно возрастающей с заданной скоростью нажимной нагрузки.

5.2.1.3 Методика

Стальная рама жестко крепится вокруг панели, без прямого соединения, см. рисунок 1, чтобы исключить горизонтальное смещение элемента.

Для установки панелей в процессе испытания допускается использование стенда, полностью имитирующего соединение компонентов фальшпола.

Индентор (твердое тело, через которое нагрузка передается от нагрузочного устройства к панели фальшпола) представляет собой стальной кубик с размером сторон 25±0,1 мм, углы которого скруглены до радиуса не больше чем 2 мм.

Испытание повторяют четыре раза, устанавливая индентор в следующие положения:

- в центре наиболее слабой кромки, где возможна ее идентификация, если испытывают не более двух смежных кромок;

- в центре панели;

- по диагонали от угла панели в 70 мм от кромки головки стойки;

- в любой точке, которую испытательная лаборатория рассматривает в качестве слабой.

Для каждого испытания должна использоваться новая панель. Стойки могут быть использованы повторно на усмотрение испытательной лаборатории, если они не подверглись какой-либо деформации.

Установленную изготовителем рабочую нагрузку прилагают и выдерживают в течение 5 минут, используя индентор, а затем снимают.

Сенсор определения прогиба устанавливают на нуль после 5±1 мин нагружения в 200 Н. Эту нагрузку снимают перед началом испытания.

Постепенно возрастающую нагрузку прилагают со скоростью 120 Н/с±10% до тех пор, пока не произойдет выход из строя какой-либо части элемента. Величину прогиба нижней стороны панели непрерывно регистрируют с самого начала до разрушения.

5.2.1.4 Выражение результатов и точность методов испытания

Показания прогиба считывают с предельной погрешностью ±0,01 мм, а нагрузку - с погрешностью 1%.

Строят график зависимости прогиба от приложенной испытательной нагрузки.

Прогибы в точках, где испытательная нагрузка равна заданной рабочей нагрузке и нагрузке разрушения, особо отмечают на графике. Максимальный прогиб, допустимый при рабочей нагрузке, указывают на графике.

По результатам испытаний на каждый заказ (партию) панелям присваивается класс нагрузки с занесением в паспорт изделия.

|

Рисунок 1 - Испытание панели на статическую нагрузку

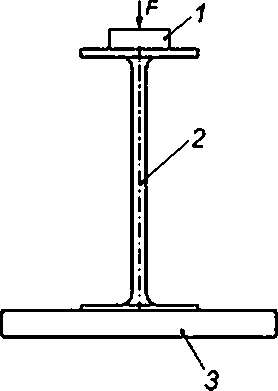

5.2.2 Испытание стойки на вертикальную нагрузку

5.2.2.1 Принцип проведения

Нагрузку прилагают с целью определения соответствия стоек требованиям, указанным в 4.2.3.

5.2.2.2 Аппаратура

Используют устройство для испытания в соответствии с рисунком 2. В качестве механизма нагружения применяют пресс, обеспечивающий возможность приложения непрерывно возрастающей с заданной скоростью нажимной нагрузки.

5.2.2.3 Методика

Стальные стойки фальшполов могут быть рассчитаны по СП 16.13330.2017, СП 20.13330.2016 либо испытаны следующим образом.

Основание стойки жестко крепят на станину. Вместо соединения с помощью клеевого состава или механической фиксации можно использовать соответствующее зажимное приспособление, обеспечивающее фиксацию стойки.

Эти же условия распространяются на использование таких приспособлений для стоек более чем для одного испытания.

Стрингеры не используются при данном испытании.

Верхнюю часть стойки устанавливают на предельную высоту.

Индентор располагают точно над центром головной части стойки сверху угла панели.

Скорость приращения испытательной нагрузки должна составлять 120 Н/с±10%. При испытании придерживаются того же метода фиксации, который предполагается использовать на практике, или метода, аналогичного предполагаемому методу фиксации.

В результате испытаний на стойке не должно быть признаков разрушения.

Рисунок 2 - Испытание стойки на вертикальную нагрузку

5.2.3 Испытание панели на остаточную деформацию

5.2.3.1 Принцип проведения

Испытание проводят, используя то же устройство и методику, которые указаны в 5.2.1, за исключением того, что нагрузку не увеличивают выше точки рабочей нагрузки, а выдерживают приложение нагрузки в течение 30 мин. Остаточную деформацию панели измеряют по истечении 5 мин после снятия нагрузки.

5.2.3.2 Аппаратура

Используется аппаратура, аналогичная аппаратуре в 5.2.1.2.

5.2.3.3 Методика

Настоящее испытание является продолжением испытания, описанного в 5.2.1.

Индентор размещают там, где, по мнению испытательной лаборатории, существует наиболее слабая точка панели.

Рабочую нагрузку прилагают в течение 5±1 мин. Затем нагрузку снимают, и сенсор определения прогиба устанавливают на нуль.

Постоянно возрастающую нагрузку прилагают со скоростью 120 Н/с до тех пор, пока нагрузка не сравняется с заданной рабочей нагрузкой. Нагрузку выдерживают в течение 30 минут и затем снимают. Прогиб на нижней стороне панели при приложенной нагрузке регистрируют по истечении 5 мин после ее удаления. Показания прогиба считывают в диапазоне предельной погрешности ±0,01 мм, нагрузки - в диапазоне 1%.

5.3 Испытание динамической нагрузкой

5.3.1 Испытание на удар твердым телом

5.3.1.1 Отбор образцов

Один элемент фальшпола, включающий в себя, если необходимо, стрингеры, отбирают из фактической производственной партии (см. 5.1).

5.3.1.2 Принцип проведения

Испытание проводят с целью оценки возможности элемента выдержать ударную нагрузку твердым телом.

5.3.1.3 Аппаратура

Аппаратура для испытания приведена на рисунке 3. Под испытываемой панелью должно быть предусмотрено достаточное свободное пространство, чтобы панель при разрушении не касалась основания.

5.3.1.4 Методика

Стальной индентор массой 4,5±0,05 кг с полусферическим концом диаметром 50 мм бросают в направляющую трубку с внутренним диаметром 55 мм на испытываемую панель с высоты 600±10 мм в следующих положениях:

- центр панели;

- центр одной кромки панели и/или;

- любая другая точка, которая является наиболее слабым местом.

Панель не должна разрушиться или треснуть при любом ударе.

5.3.1.5 Обработка результатов

Полученный результат выражается как "Испытание пройдено" или "Испытание не пройдено" в зависимости от того, разрушилась, треснула панель или нет. Регистрируют любые повреждения панели.

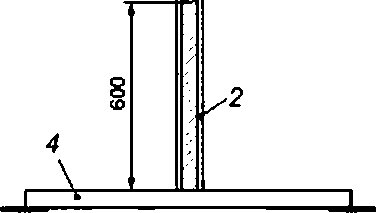

1 - индентор весом 4,5 кг; 2 - направляющая трубка диаметром 55 мм; 3 - стойка; 4 - испытуемая панель

Рисунок 3 - Испытание на удар твердым телом

5.3.2 Испытание на удар мягким телом

5.3.2.1 Отбор образцов

Один элемент фальшпола, включающий в себя, если необходимо, стрингеры, отбирают из фактической производственной партии (см. 5.1).

5.3.2.2 Принцип проведения

Испытание проводят с целью оценки возможности элемента выдержать ударную нагрузку мягким телом.

5.3.2.3 Аппаратура

Используют устройство в соответствии с рисунком 4 или его аналог.

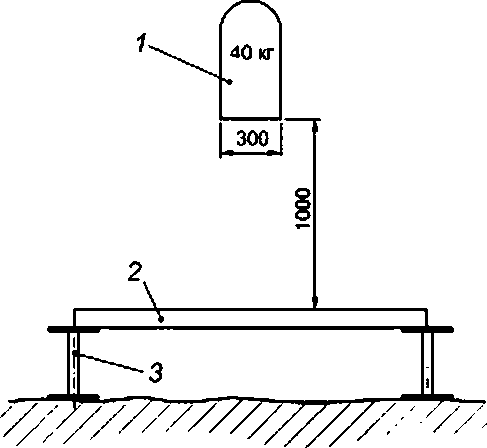

Груз, например, парусиновый мешок с плоским дном с максимальным диаметром нижней части 300 мм, содержащий сухое сыпучее вещество с размером фракции от 2 до 4 мм и имеющий массу 40±0,8 кг.

Максимальный диаметр мешка составляет 300 мм.

Устройство для подъема и мгновенного сбрасывания груза.

Измерительный стержень длиной, равной заданной высоте падения - (1000±10) мм.

Под испытываемой панелью должно быть предусмотрено достаточное свободное пространство для проникновения дна мешка в панель при разрушении.

5.3.2.4 Методика

Груз бросают на испытываемую панель с высоты 1 м в следующих положениях:

- на центр панели;

- на центр кромки панели таким образом, чтобы все дно мешка приходилось на поверхность панели.

Панель не должна разрушиться или треснуть.

5.3.2.5 Обработка результатов

Полученный результат выражается как "Испытание пройдено" или "Испытание не пройдено" в зависимости от того, разрушилась, треснула панель или нет. Регистрируют любые повреждения панели.

1 - мешок с песком; 2 - панель; 3 - стойка

Рисунок 4 - Испытание на удар мягким телом

5.4 Определение размеров панели

5.4.1 Общие положения

Измерения проводят на панелях в том виде, в котором они поставляются заказчику.

Тестирование допускается проводить на панелях без покрытия, если оно не способствует конструкционной прочности изделия.

По усмотрению испытательной лаборатории измерения можно проводить по другим методам и/или с помощью оборудования, которые отличны от приведенных на рисунках 5-11, соблюдая установленные принципы и точность.

Все размеры на рисунках 5-11 являются номинальными.

5.4.2 Отбор образцов и подготовка к измерениям

При выборочном контроле измерения проводят на трех новых панелях, которые произвольно берут из фактической заводской серии (см. 5.1).

5.4.3 Длина сторон панели

5.4.3.1 Принцип проведения

Измерения проводят на уровне линии контакта со смежными панелями.

5.4.3.2 Аппаратура

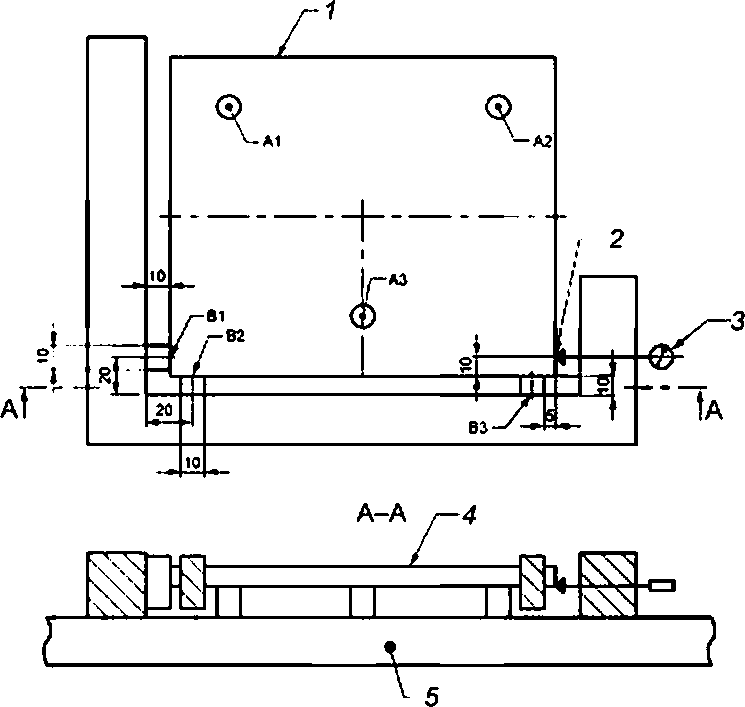

Используют измерительное устройство индикатор часового типа по ГОСТ 577 в соответствии с рисунком 5.

Измерительное устройство должно иметь погрешность показаний 0,01 мм.

5.4.3.3 Методика

Индикатор часового типа устанавливают на ноль по указанному изготовителем номинальному размеру, измеренному от поперечного упора В1.

Панель устанавливают лицом вниз на опоры А1-А3 до контакта с поперечными упорами В1, В2 и В3.

Последовательно измеряют четыре стороны панели.

5.4.3.4 Обработка результатов

Показание берут с точностью до двух десятичных знаков, округляют и регистрируют до первого десятичного знака. Все измеренные отклонения должны находиться в пределах значений, приведенных в таблице 2.

|

1 - панель; 2 - фронтальная кромка измерительного стержня индикатора диаметром 5 мм; 3 - индикатор часового типа; 4 - нижняя сторона панели; 5 - измерительный стол; А1...А3 - опоры; В1...В3 - поперечные упоры

Рисунок 5 - Длина сторон панели

5.4.4 Прямоугольность панели (перпендикулярность сторон)

5.4.4.1 Принцип проведения

Прямоугольность определяют путем измерения величины отклонения от перпендикуляра к опорной линии.

Измерения проводят на уровне линии контакта со смежными панелями.

5.4.4.2 Аппаратура

Используют измерительное устройство индикатор часового типа по ГОСТ 577 в соответствии со схемой расположения рисунка 6.

Измерительное устройство должно иметь погрешность показаний 0,01 мм.

5.4.4.3 Методика

Индикатор часового типа устанавливают на ноль по перпендикуляру к базовой линии В2-В3, проходящему через поперечный упор В1.

Панель устанавливают лицом вниз на опоры А1-А3 до контакта с поперечными упорами В1, В2 и В3.

Последовательно измеряют четыре стороны панели.

5.4.4.4 Обработка результатов

Показания снимают с точностью до двух десятичных знаков и округляют и регистрируют до первого десятичного знака в протоколе.

Все измеренные отклонения должны находиться в пределах допуска, приведенного в таблице 2.

|

1 - панель; 2 - фронтальная кромка измерительного стержня индикатора диаметром 5 мм; 3 - индикатор часового типа; 4 - нижняя сторона панели; 5 - измерительный стол; А1...А3 - опоры, В1...В3 - поперечные упоры

Рисунок 6 - Измерение прямоугольности панели

5.4.5 Прямолинейность сторон в горизонтальном направлении

5.4.5.1 Принцип проведения

Прямолинейность определяют путем измерения отклонения от опорной линии.

Измерения проводят на уровне линии контакта со смежными панелями параллельно одной кромке, чтобы получить отклонение от установленного изготовителем номинального размера.

5.4.5.2 Аппаратура

Используют измерительное устройство индикатор часового типа по ГОСТ 577 в соответствии с рисунком 7.

Измерительное устройство должно иметь погрешность показаний 0,01 мм.

5.4.5.3 Методика

Индикатор часового типа устанавливают на ноль по опорной линии, проходящей через упоры В2 и В3.

Панель устанавливают лицом вниз на опоры А1, А2 и А3 до контакта с поперечными упорами В1, В2 и В3.

Последовательно измеряют отклонения на четырех сторонах панели.

5.4.5.4 Обработка результатов

Показания снимают с точностью до двух десятичных знаков и округляют и регистрируют до ближайшего первого десятичного знака. Все измеренные отклонения должны находиться в пределах допуска, приведенного в таблице 2.

|

1 - панель; 2 - фронтальная кромка измерительного стержня индикатора диаметром 5 мм; 3 - индикатор часового типа; 4 - нижняя сторона панели; 5 - измерительный стол; А1...А3 - опоры, В1...В3 - поперечные упоры

Рисунок 7 - Измерение прямолинейности сторон панели в горизонтальном направлении

5.4.6 Толщина панели

5.4.6.1 Принцип проведения

Толщину определяют путем измерения величины отклонения от установленного изготовителем номинального значения.

5.4.6.2 Аппаратура

Используют измерительное устройство индикатор часового типа по ГОСТ 577 в соответствии с рисунком 8.

Измерительное устройство должно иметь погрешность показаний 0,01 мм.

5.4.6.3 Методика

Панель устанавливают лицевой стороной вниз на трех калиброванных блоках А, Б и С, см. рисунок 8.

Груз Н массой 5 кг помещают согласно рисунку 8.

Индикатор часового типа устанавливают на ноль по указанному изготовителем номинальному размеру.

Измерения проводят в пределах опорной площади и боковых кромок панели.

Отклонение в четырех углах последовательно измеряют, поворачивая панель.

5.4.6.4 Обработка результатов

Показания снимают с точностью до двух десятичных знаков и округляют и регистрируют до первого десятичного знака. Все измеренные отклонения должны находиться в пределах значений, приведенных в таблице 2.

|

1 - панель; 2 - зона измерения; 3 - индикатор часового типа; 4 - нижняя сторона панели; 5 - измерительный стол; 6 - груз

Рисунок 8 - Измерение толщины панели

5.4.7 Скручивание панели

5.4.7.1 Принцип проведения

Скручивание определяют путем измерения свободного хода угла качания панели.

5.4.7.2 Аппаратура

Используют измерительное устройство индикатор часового типа по ГОСТ 577 в соответствии с рисунком 9.

Измерительное устройство должно иметь погрешность показаний 0,01 мм.

5.4.7.3 Методика

Панель устанавливают на четырех калиброванных блоках (рисунок 9).

Груз массой 5 кг помещают согласно рисунку 9 на один из углов качания, если он имеется.

Индикатор часового типа устанавливают на ноль и помещают у противоположного угла.

Перемещают груз к противоположному углу и считывают показания индикатора.

5.4.7.4 Обработка результатов

Показания снимают с точностью до двух десятичных знаков и округляют и регистрируют до ближайшего первого десятичного знака. Все измеренные отклонения должны находиться в пределах значений, приведенных в таблице 2.

|

1 - панель; 2 - отделка кромок; 3 - индикатор часового типа; 4 - верхняя сторона панели; 5 - измерительный стол

Рисунок 9 - Измерение скручивания

5.4.8 Вертикальное коробление панели

5.4.8.1 Принцип проведения

Вертикальное коробление сторон панели определяют путем измерения отклонения параллельной линии между базовой плоскостью и верхней поверхностью панели.

5.4.8.2 Аппаратура

Используют измерительное устройство индикатор часового типа по ГОСТ 577 в соответствии с рисунком 10.

Измерительное устройство должно иметь погрешность показаний 0,01 мм.

5.4.8.3 Методика

Панель переворачивают лицевой стороной вниз и устанавливают на трех калиброванных блоках А, В и С.

Груз массой 5 кг помещают согласно рисунку 10.

Индикатор часового типа устанавливают на ноль по опорной линии, проходящей через верхние части блоков В и С.

Отклонение на четырех сторонах панели последовательно измеряют, поворачивая панель.

5.4.8.4 Обработка результатов

Показания считываются с точностью до двух десятичных знаков, округляются и регистрируются с точностью до первого десятичного знака.

Все измеренные отклонения должны находиться в пределах значений, приведенных в таблице 2.

|

1 - панель; 2 - отделка периметра; 3 - верхняя сторона панели; 4 - индикатор часового типа; 5 - измерительный стол

Рисунок 10 - Измерение вертикального коробления стороны панели

5.4.9 Разность по высоте между отделкой периметра и поверхностью панели

5.4.9.1 Принцип проведения

Измеряют разность между верхней поверхностью панели и поверхностью отделанной кромки.

5.4.9.2 Аппаратура

Используют измерительное устройство индикатор часового типа по ГОСТ 577 в соответствии с рисунком 11.

Измерительное устройство должно иметь погрешность показаний 0,01 мм.

5.4.9.3 Методика

Панель помещают лицевой поверхностью вверх на четырех калиброванных блоках (рисунок 11).

Индикатор часового типа устанавливают на ноль по верхней поверхности панели.

Отклонение по высоте регистрируют посредством помещения измерительного стержня индикатора на верхнюю часть отделки стороны панели.

Измерение проводят в зонах, где отклонение высоты кромки будет наибольшим.

Отклонение на четырех сторонах последовательно измеряют, поворачивая панель.

5.4.9.4 Обработка результатов

Показания снимаются с точностью до двух десятичных знаков, округляются и регистрируют с точностью до первого десятичного знака.

Все измеренные отклонения должны находиться в пределах значений, приведенных в таблице 2.

1 - панель; 2 - отделка периметра; 3 - верхняя сторона панели; 4 - измерительный стол

Рисунок 11 - Измерение разности по высоте между отделкой периметра и поверхностью панели

6 Оценка соответствия

6.1 Общие положения

Соответствие фальшполов требованиям настоящего стандарта и установленным значениям, включая классы, должно быть подтверждено:

- начальным типовым испытанием;

- заводским производственным контролем изготовителя, включая результаты оценки образцов продукции.

Для проведения испытаний фальшполы можно группировать в семейства, если считается, что определенное выбранное свойство является общим для всех полов в пределах этого семейства.

6.2 Начальное типовое испытание

Начальные типовые испытания проводят при применении настоящего стандарта. При этом следует учитывать испытания, ранее проводимые в соответствии с положениями настоящего стандарта (одно и то же изделие, одни и те же характеристики, метод испытания, методика отбора образцов, система аттестации соответствия и т.д.). В случае введения какого-либо изменения в конструкцию пола, сырьевые материалы или смену поставщика, а также в производственный процесс, что будет означать значительное изменение одной или нескольких установленных характеристик, типовое испытание повторяют в отношении соответствующих характеристик.

Если испытания или оценки, например, реакция на воздействие огня, выделение опасных веществ, проводились в соответствии с положениями другого стандарта и результаты приводятся для соответствующего компонента или сырьевого материала, изготовитель данного фальшпола не обязан повторно проводить эти испытания или оценки.

Характеристики, определенные без проведения испытания, не являются предметом начальных типовых испытаний.

Данные всех типовых испытаний изготовитель регистрирует и хранит у себя в течение не менее пяти лет.

6.3 Производственный контроль (ПК)

6.3.1 Общие положения

Изготовитель устанавливает, документирует и поддерживает функционирование системы ПК для обеспечения соответствия изделия, выпущенного для реализации, установленным эксплуатационным характеристикам. Система ПК должна включать в себя процедуры, регулярные проверки и испытания, а также оценки, и обеспечивать применение полученных результатов для контроля сырьевых и других поступающих материалов или компонентов, оборудования, производственного процесса и собственно изделия.

Система ПК, отвечающая соответствующим требованиям стандартов серии ГОСТ Р ИСО 9000 и учитывающая специфические требования настоящего стандарта, будет рассматриваться как удовлетворяющая вышеперечисленным требованиям.

Результат проведенных проверок, испытаний и оценок регистрируют наряду с любым предпринятым действием. Регистрации также подлежит предпринимаемое действие в случае, когда контрольные значения или критерии не соблюдены.

6.3.2 Оборудование

Все весовое, измерительное и испытательное оборудование, используемое изготовителем, должно быть аттестовано, поверено/откалибровано в установленном порядке и регулярно проверяться согласно документированным методикам и критериям.

6.3.3 Сырьевые материалы и компоненты фальшпола

Технические условия на все сырьевые материалы и компоненты должны быть документированы, наряду с планом проверки, с целью обеспечения их соответствия.

6.3.4 Процесс проектирования

При использовании проектирования или расчетов (исключая случаи, где верификация результатов осуществляется посредством испытания), система ПК должна предусматривать документирование конструкции изделия, идентификацию методики проверок и лиц, несущих ответственность за проведение проектных/конструкторских работ.

В ходе самого процесса проектирования регистрируют все проверки, их результаты и любые предпринятые корректирующие действия. Документация должна быть достаточно подробной и точной, содержать указания на то, что все стадии проектирования и проверки были проведены удовлетворительно.

7 Комплектность

Фальшполы должны поставляться по спецификации заказчика.

В комплект поставки могут входить компоненты фальшполов: панели, стойки, стрингеры, другие изделия и материалы (по согласованию потребителя с изготовителем).

Поставка сопровождается документом на отгружаемую продукцию и инструкцией по монтажу.

8 Маркировка

Маркировка панелей выполняется на этикетках, наклеиваемых на упаковку в доступном для осмотра месте. На этикетках должна быть указана следующая информация:

- торговая марка или идентификационный знак изготовителя;

- наименование и адрес предприятия-изготовителя;

- номер и год настоящего стандарта;

- наименование продукта;

- дата изготовления;

- габаритные размеры панели;

- количество панелей в упаковке;

- следующие характеристики как соответствующие:

- допустимая нагрузка (класс);

- класс допуска;

- коэффициент безопасности.

Остальные показатели могут указываться по требованию заказчика.

Компоненты должны быть идентифицированы, чтобы их можно было увязать с определенным элементом фальшпола и посредством этого с соответствующими коммерческими документами.

9 Упаковка

Упаковка должна обеспечить сохранность изделий от механических повреждений, а также от смещения панелей в пакете относительно друг друга.

Упаковка изделий должна производиться в соответствии с рабочими чертежами предприятия-изготовителя, утвержденными в установленном порядке.

10 Правила приемки

Приемку фальшполов производят партиями. Состав и размер партии устанавливается соглашением сторон при заказе. Партией, в общем случае, считаются изделия, изготовленные по одному заказу, отгружаемые потребителю в один адрес и сопровождаемые одним документом о качестве.

Приемку готовой продукции осуществляют по результатам технического контроля следующих показателей:

- требований к внешнему виду;

- предельных отклонений геометрических параметров;

- требований к маркировке;

- требований к упаковке.

Приемка готовой продукции по показателям геометрических параметров осуществляется по результатам выборочного контроля, при этом от каждой партии отбирается панели в количестве 2% от партии, но не менее 3 штук.

При получении неудовлетворительных результатов контроля хотя бы по одному из показателей, по нему проводят повторный контроль на удвоенном количестве изделий, отобранных из той же партии. Если при повторной проверке окажется хотя бы одно изделие, не удовлетворяющее требованиям настоящего стандарта, то всю партию подвергают поштучной приемке.

Партию считают принятой, если показатели качества соответствуют требованиям настоящего стандарта.

Каждая партия отгружаемой продукции сопровождается документом о качестве, содержащим:

- наименование или товарный знак предприятия-изготовителя;

- номер заказа;

- дату изготовления;

- условное обозначение изделий;

- количество изделий в заказе (в пакете в заказе) в штуках, кв.м или м.п.;

- теоретическую массу заказа (пакета в заказе);

- отметку о сертификации продукции (при ее наличии).

Отметка о прохождении технического контроля каждой партии отгружаемой продукции проставляется в упаковочном листе.

11 Транспортирование и хранение

Фальшполы могут перевозиться любым видом транспорта в соответствии с правилами перевозки и условиями погрузки и крепления грузов, действующими на данном виде транспорта. Продукция, упакованная в соответствии с заказом в пакеты (пачки, ящики, короба), должна грузиться на ровное прочное основание с длиной не меньшей длины изделия.

Пакеты при транспортировании должны быть закреплены и надежно предохранены от перемещения и механического повреждения.

В общем случае, условия транспортирования при воздействии климатических факторов должны соответствовать условиям 7, хранения - условиям 3 по ГОСТ 15150 (неотапливаемые помещения без прямого воздействия на продукцию солнечных лучей и дождя), если иное не указано в сопроводительной документации заводом-изготовителем.

12 Условия монтажа и эксплуатации

Монтаж изделий осуществляется в соответствии с инструкциями завода-производителя.

Монтаж следует проводить с помощью крепежных изделий, поставляемых при необходимости в комплекте.

Удары по панелям при монтаже не допускаются.

Изделия подлежат эксплуатации в соответствии с инструкциями завода-производителя.

Библиография

[1] | Федеральный закон от 22 июля 2008 г. N 123-ФЗ "Технический регламент о требованиях к пожарной безопасности". |

УДК 692.535:006.354 | ОКС 91.100.99 |

Ключевые слова: фальшпол, общие технические условия, методы испытаний, стрингер, стойка, индентор, система | |