Группа Ж14

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАСТИКА БИТУМНО-РЕЗИНОВАЯ ИЗОЛЯЦИОННАЯ Bitumen rubber insulating mastic

ГОСТ

15836—70

Постановлением Государственного комитета Совета Министров СССР по делам строительства от 9/III 1970 г. NS 18 срок введения установлен

с 1/1 1971 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на битумно-резиновую изоляционную мастику заводского и полевого изготовления представляющую собой многокомпонентную однородную массу, состоящую из нефтяного |битума (или смеси битумов), наполнителя и пластификатора.

Мастика предназначается для изоляции подземных стальных трубопроводов и других сооружений с целью защиты их от почвенной коррозии.

Мастика должна применяться в соответствии со строительными нормами и правилами.

1. МАРКИ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

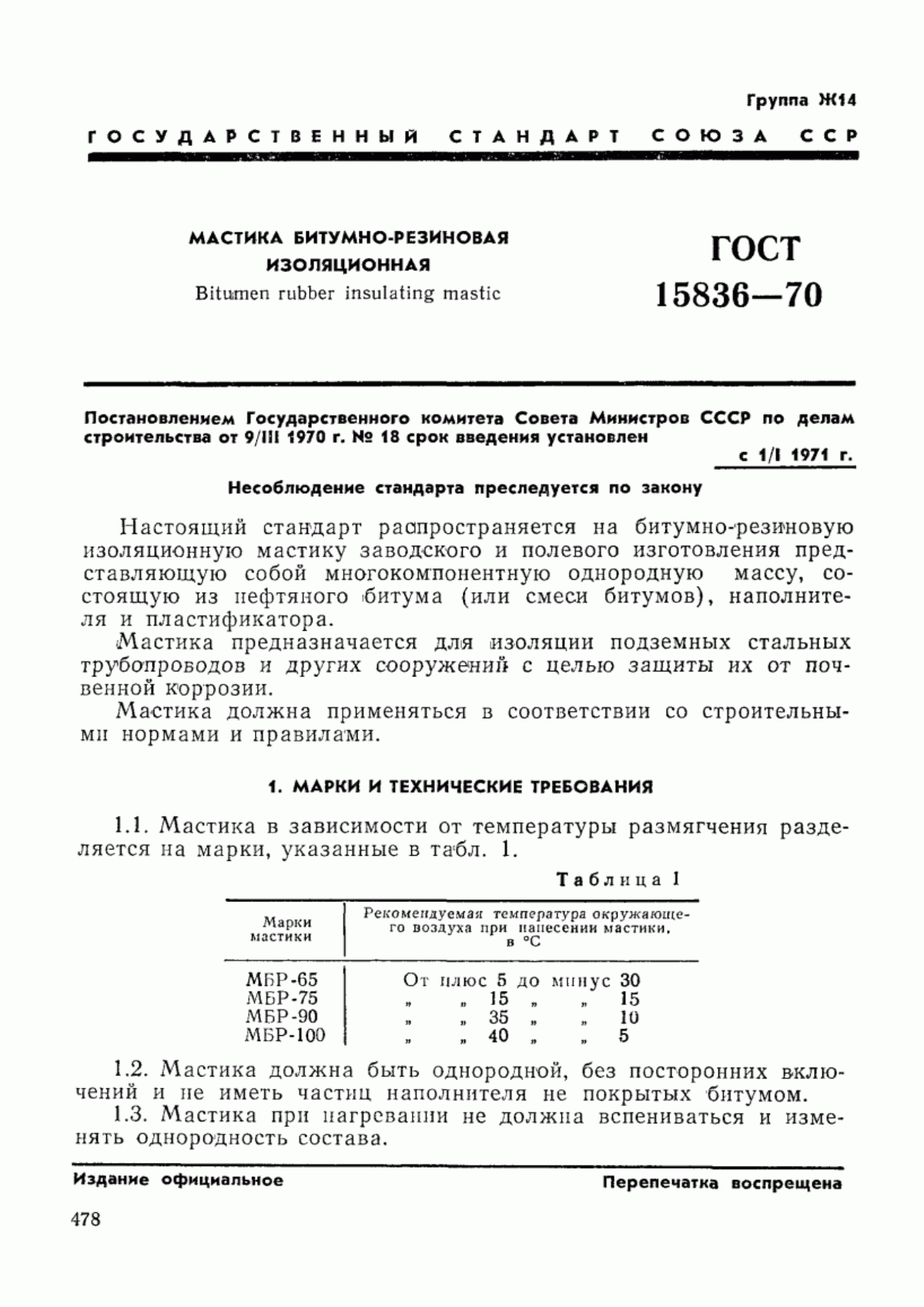

1.1. Мастика в зависимости от температуры размягчения разделяется на марки, указанные в табл. 1.

Таблица 1 | ||||

Марки мастики | Рекомендуемая температура окружающего воздуха при нанесении мастики, в °C | |||

МНР-65 | От ПЛЮС 5 | ДО | минус | 30 |

МБР-75 | . 15 | л | 15 | |

МБР-90 | . 35 | ft | 10 | |

МБР-100 | . 40 | 19 | 5 |

1.2. Мастика должна быть однородной, без посторонних включений и не иметь частиц наполнителя не покрытых битумом.

1.3. Мастика при нагревании не должна вспениваться и изменять однородность состава.

Издание официальное Перепечатка воспрещена

1.4. Мастика должна удовлетворять требованиям, указанным в табл. 2.

Таблица 2

Наименования показателей | Нормы для марок | |||

МБР-65 | МБР-75 | МБР-90 | МБР-100 | |

1. Температура размягчения в °C, не менее | G5 | 75 | 90 | 100 |

2. Глубина проникания иглы при 25°С в десятых долях мм, не менее | 40 | 30 | 20 | 15 |

3. Растяжимость при 25°С в см, не менее | 4 | 4 | 3 | 2 |

1.5. Водонасыщаемость мастики за 24 ч не должна превышать 0,2% по массе.

Определение водонасыщаемости мастики должно производиться предприятием-изготовителем не реже одного раза в квартал, а также при каждом изменении исходного сырья, применяемого для приготовления мастики.

1.6. Для изготовления мастики в качестве органического вяжущего должны применяться нефтяные строительные битумы, соответствующие требованиям ГОСТ 6617—66 или нефтяные битумы для изоляции нефтегазопроводов, соответствующие требованиям ГОСТ 9812—61.

1.7. В качестве наполнителя для изготовления мастики должна применяться резиновая крошка, получаемая из амортизированных автомобильных покрышек.

1.8. Зеленое масло, применяемое для изготовления мастики в качестве пластификатора, и антисептика, должно соответствовать требованиям ГОСТ 2985—64.

1.9. Рекомендации по составу и приготовлению битумно-резиновой мастики и <по составу резиновой крошки приведены в приложении к настоящему стандарту.

1.10. Готовая мастика должна быть принята техническим контролем предприятия-изготовителя.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Для контрольной проверки потребителем качества мастики, а также проверки соответствия ее требованиям настоящего -стандарта должны применяться правила отбора проб и методы испытаний, указанные ниже.

2.2. Размер партии устанавливают в количестве сменной выработки. Партия должна состоять из мастики только одной марки,

ГОСТ 15836—70

приготовленной по одной рецептуре, технологии и из одних и тех же компонентов.

2.3. Для проверки соответствия мастики требованиям настоящего стандарта отбирают от каждой партии по 1%, но не менее двух упаковочных мест (мешков,'барабанов пли бочек).

От каждого отобранного места отбирают пробу в количестве не менее 1 кг.

Все отобранные пробы сплавляют, тщательно перемешивая их. От усредненной пробы отбирают для испытаний, примерно, 1 кг мастики.

2.4. Однородность мастики определяют визуальным осмотром образца в сколе или слоя мастики, нанесенного на полоску бумаги (картона) размером 50X150 мм при окунании ее в расплавленную массу, имеющую температуру 160—180°С.

-Мастику считают однородной, если частицы резиновой крошки распределены в ней равномерно без сгустков и скоплений.

2.5. Для определения вспенивания мастики ее загружают в металлический цилиндр диаметром 100 и высотой 150 мм на 2/3 его высоты и нагревают до 130—160°С. Мастика, соответствующая требованиям настоящего стандарта, не должна вспениваться.

2.6. Температуру размягчения мастики определяют с помощью прибора, соответствующего требованиям ГОСТ 1424—57.

Расплавленную и обезвоженную мастику с некоторым избытком наливают в два латунных кольца прибора, помещенных на полированную металлическую или стеклянную пластинку, смазанную тальком с глицерином (1 :3). При испытании мастик, температура размягчения которых выше 120°С, кольца предварительно слегка подогревают. После охлаждения мастики на воздухе в течение 30 мин при температуре 20±2°С излишек ее срезают нагретым острым ножом вровень с краями колец. Кольца с мастикой вставляют в отверстия на подвеске прибора. В среднее отверстие подвески вставляют термометр так, чтобы нижняя точка ртутного резервуара была на одном уровне с нижней поверхностью мастики в кольцах-

Подготовленный прибор помещают в стеклянный стакан, наполненный водой, имеющей температуру 15^0,5°С, и выдерживают в нем в течение 15 мин. Если температура размягчения мастики выше 80°С, то вместо воды в стакан заливают глицерин, имеющий температуру 35±0,5°С. По истечении 15 мин подвеску вынимают из стакана и в центр каждого кольца на поверхность мастики кладут стальной шарик, после чего подвеску опускают обратно в стакан.

Стакан устанавливают на нагревательный прибор таким образом, чтобы плоскость колец была строго горизонтальной.

Температура воды или глицерина в стакане после первых 3 мин нагрева должна подниматься со скоростью в 1 мин.

За температуру размягчения мастики принимают температуру, при которой выдавливаемая шариком мастика коснется нижнего кружка прибора.

Расхождения между двумя параллельными определениями не должны превышать 0,5°С.

2.7. Глубину проникания иглы в мастику определяют с помощью прибора — пенетрометра, соответствующего требованиям ГОСТ 1440—42.

Расплавленную и обезвоженную мастику наливают в металлическую чашку так, чтобы поверхность ее была не более чем на 5 мм ниже верхнего края чашки. Затем быстрым движением горящей спички над поверхностью мастики удаляют пузырьки воздуха.

Чашку с мастикой в течение 1 ч охлаждают па воздухе при температуре 20±2°С, а затем в течение 1 ч в водяной ванне с температурой 25±0,5сС. После этого чашку с мастикой помещают в кристаллизатор, наполненный водой, имеющей температуру 25±0,5°С. Высота слоя воды над поверхностью мастики должна быть не менее 10 мм. Кристаллизатор устанавливают на столик прибора и подводят острие иглы к поверхности мастики так, чтобы игла только слегка касалась ее.

Кремальеру доводят до верхней площадки стержня, несущего иглу, и устанавливают стрелку на нуль или отмечают ее положение, после чего одновременно включают секундомер и нажимают кнопку прибора, давая игле свободно входить в испытуемый образец в течение 5 сек, по истечении которых отпускают кнопку.

После этого доводят кремальеру вновь до верхней площадки стержня с иглой и отмечают показание прибора.

Определение повторяют не менее трех раз в различных точках на поверхности образца мастики, отстоящих от краев чашки и друг от друга не менее чем на 10 мм. После каждого погружения кончик иглы вытирают от приставшей мастики.

Расхождения между результатами параллельных погружений от значения меньшего результата не должно превышать:

при величине проникания от 30 до 60 — не более 2;

при величине проникания менее 30 — не более 1.

За величину глубины проникания иглы, выраженную в десятых долях миллиметра (или в градусах шкалы прибора), принимают среднее арифметическое значение результатов.трех параллельных определений.

2.8. Растяжимость мастики определяют на приборе — дуктило-метре, соответствующем требованиям ГОСТ 11505—65. Расплавленную мастику наливают с небольшим избытком в три латунные разъемные формы, изготовленные в виде «восьмерок», установленные на полированные металлические или стеклянные пластинки, предварительно покрытые смесью талька с глицерином (1:3).

ГОСТ 15836—70

Мастику в форме охлаждают в течение 30 мин на воздухе при температуре 20±2°С, затем излишек мастики срезают нагретым острым ножом вровень с краями формы. После чего формы с мастикой, не снимая с пластинки, выдерживают в течение 1 ч в водяной ванне, имеющей температуру 25±0,5°С. Формы с мастикой вынимают из воды, снимают с пластинки и закрепляют в дуктило-метре, заполненном водой, имеющей температуру 25±0,5°С. Высота слоя воды над мастикой должна быть не менее 25 мм. Затем вынимают боковые части формы, включают мотор дуктилометра и наблюдают за растяжением мастики. Скорость растяжения должна быть 5 см в 1 мин. Длину нити мастики в сантиметрах, отмеченную указателем в момент ее разрыва, принимают за растяжимость мастики. Для каждого образца проводят три определения. За окончательный результат принимают среднее арифметическое значение результатов трех параллельных определений, расхождения между которыми не должны превышать 10% от среднего арифметического значения сравниваемых результатов.

2.9. Водонасыщаемость мастики определяют по ГОСТ 9812—61.

2.10. При неудовлетворительных результатах испытаний, хотя бы по одному из показателей, по нему производят повторные испытания удвоенного количества проб мастики, взятых от той же партии.

При неудовлетворительных результатах повторных испытаний партия мастики приемке не подлежит.

3. УПАКОВКА, МАРКИРОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

3.1. Мастику заводского изготовления марок МБР-90 и МБР-100 упаковывают в бумажные мешки или картонные барабаны с внутренним покрытием, препятствующим прилипанию мастики к таре. Мастику марок МБР-65 и МБР-75 поставляют упакованной в картонные барабаны, а также в деревянные или стальные бочки с неприлипающим покрытием.

Примечание. По согласованию между предприятием-изготовителем и потребителем допускается применение тары без внутреннего покрытия, а также поставка мастики марок МБР-90 и МБР-100 в виде листовых или рулонных брикетов, обернутых в неприлипающую мешочную бумагу и увязанных в кипы.

3.2. На каждом упакованном месте должна быть прикреплена этикетка или поставлен несмываемый штамп с указанием:

а) предприятия-изготовителя;

б) марки мастики;

в) номера партии.

3.3. Изготовитель должен гарантировать соответствие выпускаемой продукции требованиям настоящего стандарта и сопровождать каждую партию мастики документом (паспортом), в котором должно быть указано:

а) наименование организации, в систему которой входит предприятие-изготовитель;

б) наименование предприятия-изготовителя и его адрес;

в) наименование и марка мастики;

г) состав мастики;

д) номер партии;

е) вес партии;

ж) дата изготовления мастики;

з) результаты испытаний;

и) номер настоящего стандарта.

3.4. Мастика должна храниться раздельно по маркам в помещениях или под навесом в условиях, исключающих ее нагревание и увлажнение.

3.5. При погрузке, разгрузке и перевозке мастики должны быть приняты меры предосторожности, обеспечивающие сохранность мастики и тары-

3.6. Перевозка мастики производится в затаренном виде, при этом она должна быть защищена от воздействия солнечных лучей и атмосферных осадков.

3.7. Мастика, изготавливаемая в непосредственной близости от объектов строительства, может доставляться к месту производства изоляционных работ в разогретом виде—в автогудронаторах.

ПРИЛОЖЕНИЕ к ГОСТ 15836—70

Рекомендуемое

1. РЕКОМЕНДАЦИИ ПО СОСТАВУ И ПРИГОТОВЛЕНИЮ БИТУМНО-РЕЗИНОВОЙ МАСТИКИ

1.1. Состав битумно-резиновой мастики приведен в табл. I.

Таблица 1

Наименование компонентов | Содержание компонентов в мастике в % по массе | ||||

МБР-66 | МБР-75 | МБР-90 | МБР-100 | ||

МБР-100-1 | МБР-100-2 | ||||

1. Битумы нефтяные строительные пли нефтяные для изоляции нефтегазопроводов: БН-IV (БНИ-IV) | 88 | 88 | 93 | 45 | |

БН-V (БНИ-V) | — | — | — | 45 | 83 |

2. Ре зиновая крошка из амортизированных автопокрышек по ТУ 51—408—83—68 | 5 | 7 | 7 | 10 | 12 |

3. Зеленое масло-пластификатор | 7 | 5 | — | 5 |

Примечания:

1. Для приготовления мастики марки МБР-75, при отсутствии зеленого масла может быть использован один из следующих пластификаторов:

а) осевое масло 3 или С по ГОСТ 610—48;

б) автотракторное масло АКп-10 по ГОСТ 1862—63;

в) трансформаторное масло по ГОСТ 10121—62;

г) 1ЮЛПДИС11 по ТУ № 1265 (53 р.).

Каждый из указанных пластификаторов добавляется в количестве 7%, при этом соответственно уменьшается процент битума.

2. Мастика марки МБР-100-2—аптисептироваипая.

1.2. Состав мастики уточняется в зависимости от свойств применяемого битума.

1.3. Дробленая резина (резиновая крошка), получаемая при переработке утильных автомобильных покрышек, должна удовлетворять требованиям ТУ 51—408—83—68 и соответствовать составу, приведенному в табл. 2.

1.4. Битумно-резиновую мастику приготовляют путем непрерывного смешивания компонентов при температуре 180—-200°С (в полевых условиях) или при температуре 200—230°С (в заводских условиях) в течение 90—240 мин.

1.5. Наполнитель добавляют в расплавленный и частично обезвоженный битум в просушенном и разрыхленном виде.

1.6. Пластификатор вводят в битумно-резиновую мастику перед окончанием ее варки, тщательно перемешивая всю массу до однородного состояния.

Наименования показателей | Нормы |

I. Содержание текстиля в %, не более | 5 |

2. Влажность в %, не более | 1,5 |

3. Содержание черных металлов после магнитной сепара- | |

ции в %, не более | 0,1 |

4. Содержание частиц резиновой крошки: | |

размером 1 мм в %, не менее | 96 |

размером 1,5 мм в %, не более | 4 |

РАЗРАБОТАН Всесоюзным научно-исследовательским институтом по строительству магистральных трубопроводов (ВНИИСТ) Министерства газовой промышленности

Директор института Зиневич А. М. Руководитель темы Носков С. К. Исполнители Козловская А. А., Радушнова T. А.

ВНЕСЕН Министерством газовой промышленности

Зам. министра Боксерман Ю. И.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом технического нормирования и стандартизации Госстроя СССР

Начальник отдела Шкинев А. Н.

Начальник подотдела стандартов и технических условий Мозольков В. С. Гл. специалист Балалаев Г. А.

УТВЕРЖДЕН Государственным комитетом Совета Министров СССР по делам строительства

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстроя СССР от 9 марта 1970 г. № 18

485