ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71504—

2024

БЕТОНЫ

Методы определения механических свойств при высоких температурах

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71504—2024

Предисловие

1 РАЗРАБОТАН Акционерным обществом «Научно-исследовательский центр «Строительство» (АО «НИЦ «Строительство») — Научно-исследовательский и технологический институт бетона и железобетона им. А.А. Гвоздева (НИИЖБ им. А.А. Гвоздева)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 июля 2024 г. № 943-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 26 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71504—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения..................................

4 Основные положения....................................

см см

5 Изготовление, отбор и подготовка образцов бетона к испытаниям.............................3

6 Определение призменной прочности, модуля упругости и коэффициента Пуассона при температурных воздействиях...........................................................5

7 Определение кубиковой прочности бетона при температурных воздействиях...................8

8 Испытания на выносливость при нагреве.................................................9

Приложение А (рекомендуемое) Схемы установки и камерной электрической печи для испытаний при нагреве..............................................................11

Приложение Б (рекомендуемое) Форма журнала испытаний при определении призменной прочности, модуля упругости и коэффициента Пуассона при нагреве (в охлажденном состоянии после нагрева)..................................................13

Приложение В (рекомендуемое) Форма журнала испытаний при определении выносливости бетона при действии одноосной многократно повторяющейся сжимающей нагрузки. . 14

III

ГОСТ Р 71504—2024

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕТОНЫ

Методы определения механических свойств при высоких температурах

Concretes. Methods for determining mechanical characteristics at high temperatures

Дата введения — 2024—08—01

1 Область применения

Настоящий стандарт распространяется на бетоны, предназначенные для изготовления железобетонных конструкций, и устанавливает методы определения прочностных и деформативных характеристик, а также характеристик выносливости при высоких температурах.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие документы:

ГОСТ 6616 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 7164 Приборы автоматические следящего уравновешивания ГСП. Общие технические условия

ГОСТ 9245 Потенциометры постоянного тока измерительные. Общие технические условия

ГОСТ 9696 Индикаторы многооборотные с ценой деления 0,001 и 0,002 мм. Технические условия

ГОСТ 10180—2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 18105—2018 Бетоны. Правила контроля и оценки прочности

ГОСТ 20910—2019 Бетоны жаростойкие. Технические условия

ГОСТ 22685 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 24452—2021 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона

ГОСТ 24545—2021 Бетоны. Методы испытаний на выносливость

ГОСТ 25485—2019 Бетоны ячеистые. Технические условия

ГОСТ 25820 Бетоны легкие. Технические условия

ГОСТ 28570 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 28840 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 32703 Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования

ГОСТ 32803 Бетоны напрягающие. Технические условия

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

СП 27.13330.2017 «СНиП 2.03.03-84 Бетонные и железобетонные конструкции, предназначенные для работы в условиях воздействия повышенных и высоких температур»

СП 468.1325800.2019 Бетонные и железобетонные конструкции. Правила обеспечения огнестойкости и огнесохранности

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов (сводов правил) в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по

Издание официальное

1

ГОСТ Р 71504—2024

выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил можно проверить в Федеральном информационном фонде стандартов.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 10180, ГОСТ 18105, ГОСТ 24452, ГОСТ 24545, СП 27.13330, СП 468.1325800, а также следующие термины с соответствующими определениями:

3.1 длительный нагрев: Температурное воздействие на бетон длительностью 4 ч и более.

3.2 кратковременный нагрев: Однократное температурное воздействие на бетон длительностью менее 4 ч.

3.3 нормальная температура: Температура, равная (20 ± 5) °C.

3.4 температурное воздействие: Нагрев бетона свыше 50 °C.

4 Основные положения

4.1 Стандарт устанавливает методы лабораторных испытаний бетонов при температурных воздействиях с определением следующих характеристик:

- кубиковой прочности;

- призменной прочности;

- модуля упругости;

- коэффициента Пуассона, а также характеристик выносливости.

4.2 Лабораторные испытания бетонов на температурные воздействия проводят, как при кратковременном, так и при длительном нагреве, в соответствии с техническим заданием на испытания.

Результаты испытаний механических свойств бетонов при кратковременном нагреве и после него используют для определения коэффициентов условий работы или проверки их соответствия СП 468.1325800.2019 (таблица 5.1), принимаемым для расчетной оценки огнестойкости и огнесохран-ности железобетонных конструкций, а при длительном нагреве и после него — для определения коэффициентов условий работы или проверки их соответствия СП 27.13330.2017 (таблица 5.2) для расчетов железобетонных конструкций, предназначенных для работы (эксплуатирующихся) в условиях длительных температурных воздействий.

4.3 Испытания бетона на температурные воздействия проводятся профильными лабораториями или испытательными центрами с применением аттестованной испытательной аппаратуры и средств измерения в соответствии с ГОСТ Р 8.568.

4.4 Изготовление, отбор и подготовку бетонных образцов для проведения испытаний проводят согласно разделу 5.

4.5 Испытания призменной прочности, модуля упругости и коэффициента Пуассона бетона при нормальной температуре до нагрева и в охлажденном состоянии после нагрева проводят по ГОСТ 24452, в нагретом состоянии — по разделу 6.

4.6 Испытания кубиковой прочности бетона при нормальной температуре и в охлажденном состоянии после нагрева до заданной температуры проводят по ГОСТ 10180—2012 (раздел 7).

4.7 Определение характеристик выносливости бетона при нагреве проводят по разделу 8.

4.8 Протоколы испытаний формируются, как на бумажном носителе информации, так и в электронном виде с помощью программных и технических средств, подписываются усиленными квалифицированными цифровыми подписями исполнителей и/или утверждаются руководителем организации-исполнителя (по требованию технического задания), подлежат хранению в испытательном подразделении в течение трех лет. При истребовании протоколов испытаний в указанный срок, передача осуществля-

2

ГОСТ Р 71504—2024

ется посредством программных и технических средств, на физических носителях или с помощью информационно-телекоммуникационной сети Интернет по официальному запросу заказчика испытаний.

4.9 Требования настоящего стандарта следует соблюдать при разработке новых, пересмотре действующих стандартов, технических условий, проектной и технологической документации и при производстве сборных бетонных и железобетонных изделий и конструкций, монолитных и сборно-монолитных сооружений.

5 Изготовление, отбор и подготовка образцов бетона к испытаниям

5.1 Изготовление образцов из бетонной смеси или отбор образцов из изделий и конструкций производят по ГОСТ 10180 и ГОСТ 28570 соответственно.

5.2 Испытания на выносливость проводят на образцах, изготовленных из бетонной смеси.

5.3 Образцы ячеистого бетона выпиливаются из конструкций или контрольных бетонных блоков в соответствии с ГОСТ 25485.

5.4 Образцы напрягающего бетона должны изготавливаться в динамометрических кондукторах, ограничивающих упругие деформации, возникающие в процессе расширения в соответствии с ГОСТ 32803.

5.5 Образцы жаростойких бетонов после их изготовления должны подвергаться режимам твердения и сушки согласно ГОСТ 20910—2019 (таблица А.1), если иное не предусмотрено техническим заданием на испытания.

5.6 Формы для изготовления образцов должны соответствовать ГОСТ 22685, а оборудование для изготовления образцов, приборы и инструменты для определения отклонений размеров и формы образцов от номинальных — ГОСТ 10180.

5.7 Образцы изготавливаются сериями. Для каждого вида испытаний количество образцов в серии должно быть не менее трех. Количество, форма и размеры образцов для испытаний бетонов при температурных воздействиях в зависимости от вида испытания приведены в таблице 1.

Таблица 1 — Количество, форма и размеры образцов для определения свойств бетонов при температурных воздействиях

Измеряемый показатель | Форма и размеры образца | Количество образцов в серии, шт. | Количество образцов и условия испытаний |

Кубиковая прочность | Кубы 100 х ЮО х ЮО мм | Не менее 6 | Не менее трех образцов — при нормальной температуре; не менее трех образцов — в охлажденном состоянии после нагрева до заданной температуры |

Призменная прочность, модуль упругости, коэффициент Пуассона | Призмы квадратного сечения и цилиндры с соотношением высоты к длине ребра или диаметру, равным 4 | Не менее 12 | При нормальной температуре: - не менее трех образцов — для определения призменной прочности бетона; - не менее трех образцов — для определения модуля упругости |

При нагреве или в охлажденном состоянии после нагрева: - не менее трех образцов для определения призменной прочности бетона и средней разрушающей нагрузки; - не менее трех образцов — для определения модуля упругости и коэффициента Пуассона | |||

Кубы 100 х ЮО х ЮО мм | Не менее 3 | При нагреве или в охлажденном состоянии после нагрева — не менее трех для каждой требуемой температуры нагрева — для определения ожидаемой разрушающей нагрузки при испытании |

3

ГОСТ Р 71504—2024

Окончание таблицы 1

Измеряемый показатель | Форма и размеры образца | Количество образцов в серии, шт. | Количество образцов и условия испытаний |

Испытания на выносливость | Призмы размерами 70 х 70 х 280 мм, 100 х ЮО х 400 мм, 150 х 150 х 600 мм (базовый) | Не менее 6 — для испытаний на выносливость при заданном уровне нагружения | Не менее трех образцов — на многократно повторное загружение при заданных параметрах уровня, частоты и асимметрии цикла нагружения; не менее трех образцов — для определения призменной прочности |

Не менее 15 — для построения линии регрессии выносливости | Не менее 12 образцов — на многократно повторное загружение; не менее трех образцов — для определения призменной прочности |

5.8 При определении призменной прочности, модуля упругости и коэффициента Пуассона размеры образцов (ширина или диаметр) должны приниматься в зависимости от наибольшей крупности заполнителя, вида бетона, удовлетворять требованиям ГОСТ 10180, ГОСТ 32803, ГОСТ 25820, ГОСТ 25485 и соответствовать указанным в таблице 2.

Таблица 2 — Зависимость размеров образцов от наибольшей крупности заполнителя и вида бетона

Вид бетона | Крупный заполнитель, мм | Размеры образцов | |

длина ребра, мм | высота, мм | ||

Обычный тяжелый, лег-кий и мелкозернистый, в том числе жаростойкий | До 10 мм (до 11,2 мм) | 70 | 280 |

До 20 мм (до 22,4 мм) | 100 | 400 | |

Св. 20 мм (св. 22,4 мм) | 150 200 300 | 600 800 1200 | |

Напрягающий бетон | До 10 мм (до 11,2 мм) | 50 | 200 |

До 20 мм (до 22,4 мм) | 100 | 400 | |

Ячеистый бетон | — | 40 | 160 |

Примечание — В скобках указан размер заполнителя, выпускаемого с гранулометрическим составом по ГОСТ 32703. | |||

5.9 Для изготовления бетонных образцов следует применять формы, соответствующие ГОСТ 22685, а оборудование для изготовления образцов, приборы и инструменты для определения отклонений размеров и формы образцов от номинальных и отклонение от плоскостности их опорных поверхностей — ГОСТ 10180.

Отклонения формы и размеров образцов от номинальных не должны превышать установленных значений по ГОСТ 10180.

5.10 Режимы твердения и сроки испытаний образцов следует принимать по ГОСТ 10180, ГОСТ 32803, ГОСТ 25485 и ГОСТ 20910, если нет иных требований, предусмотренных стандартами или техническим заданием на испытания.

Образцы, отобранные из конструкций или изделий, до испытания должны находиться под влажной тканью за исключением образцов, требующих иных условий твердения, предусмотренных ГОСТ 10180 или ГОСТ 20910.

5.11 Все образцы перед испытаниями маркируют. Маркировку наносят на одну из граней образца контрастным красящим материалом, сохраняющим четкость маркировки после испытания.

4

ГОСТ Р 71504—2024

6 Определение призменной прочности, модуля упругости и коэффициента Пуассона при температурных воздействиях

6.1 Испытательное оборудование и измерительные средства

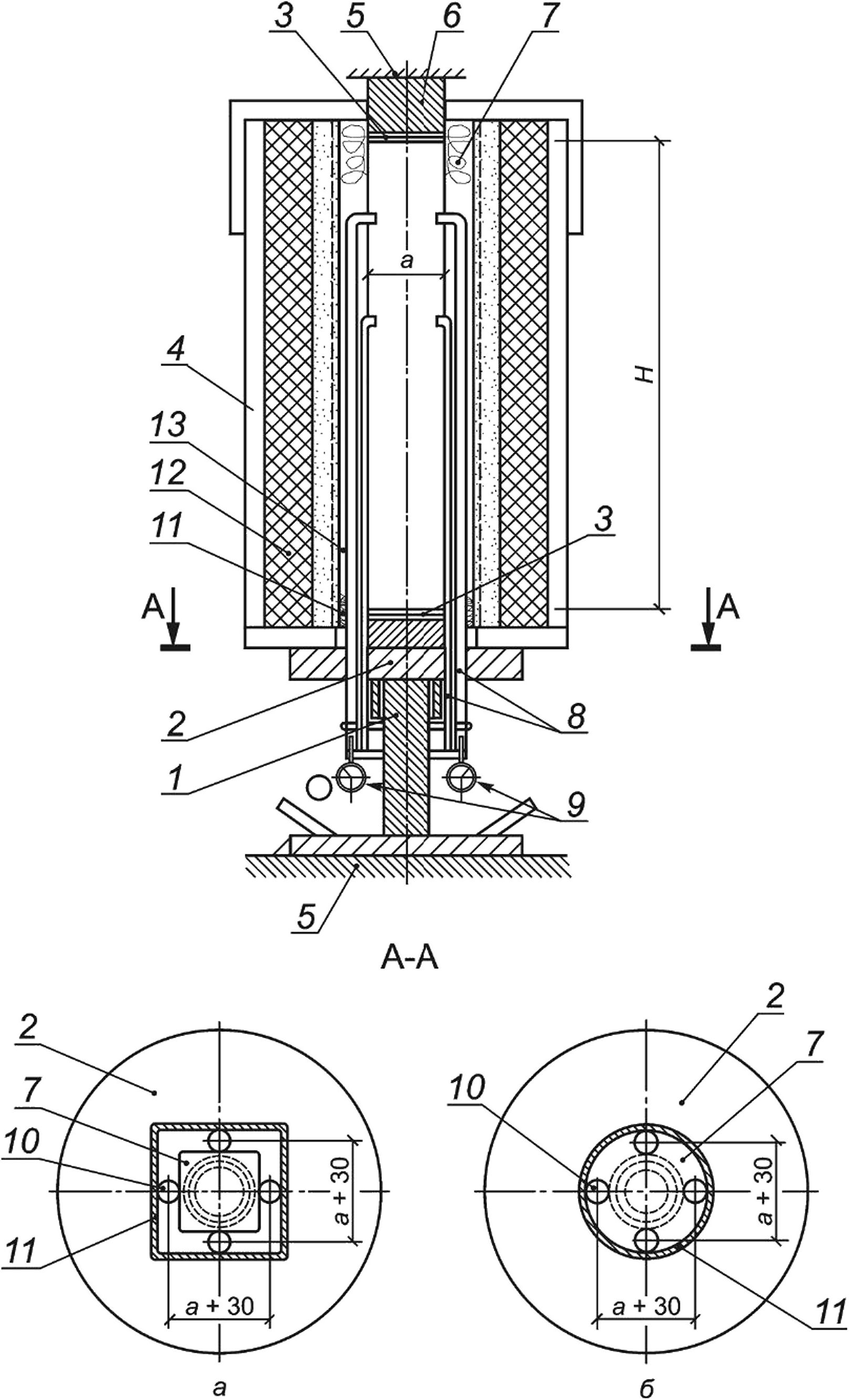

6.1.1 Для испытаний бетонов при нагреве применяют установки (рисунок А.1), в состав которых входят:

- испытательная машина (пресс) по ГОСТ 28840;

- камерная электрическая печь для нагрева образцов с опорным столиком, выносными удлинителями и индикаторами для измерения деформаций по ГОСТ 9696;

- автоматические потенциометры (высокоточные вольтметры) показывающие и самопишущие по ГОСТ 7164, обеспечивающие измерение температуры при нагреве;

- термопары хромель-копелевые типа TXK по ГОСТ 6616, обеспечивающие измерение температуры до 600 °C;

- термопары хромель-алюмелевые типа TXA по ГОСТ 6616, обеспечивающие измерение температуры до 1300 °C;

- потенциометр постоянного тока по ГОСТ 9245, предназначенный для измерения электродвижущей силы и напряжения термопар или аналогичный прибор;

- автоматическое электронное программное регулирующее устройство, входящее в комплект устройств для регулирования температуры при нагреве.

6.1.2 Пресс или испытательная машина должна быть снабжена нагревательным устройством (камерной электрической печью) и приспособлениями для нагрева образца, измерения деформаций и температуры бетона.

6.1.3 Для определения призменной прочности, модуля упругости и коэффициента Пуассона шкалу силоизмерителя испытательной машины (пресса) выбирают из условия, что ожидаемое значение разрушающей нагрузки Рр должно быть от 20 % до 80 % максимальной, допускаемой выбранной шкалой, в зависимости от величины прочности бетона на сжатие. На пресс с электронным блоком требование настоящего пункта не распространяются.

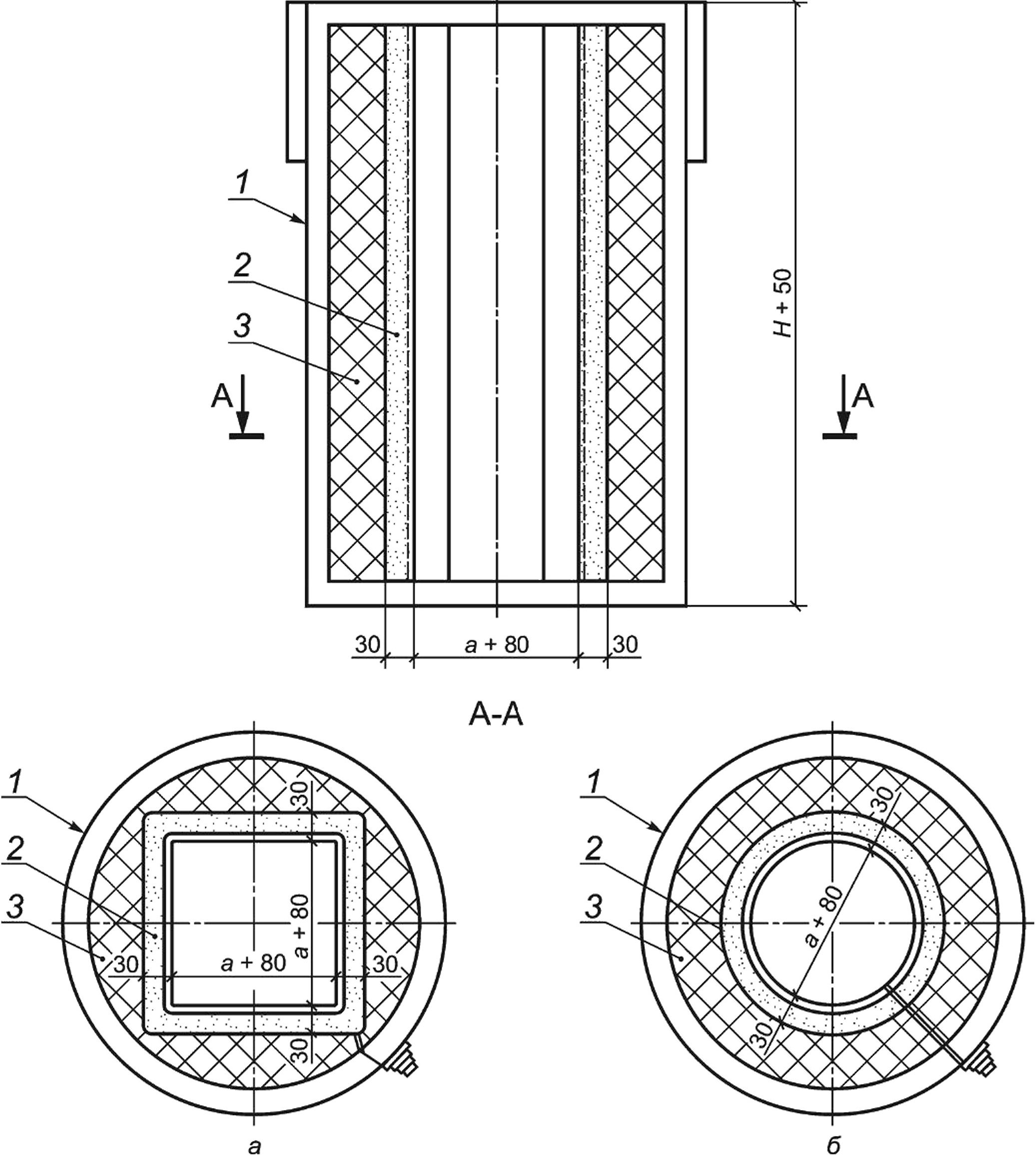

6.1.4 Камерная электрическая печь должна обеспечивать нагрев образца по заданному режиму до требуемой температуры с равномерным нагревом бетона в зоне измерения деформаций. Схема камерной электрической печи приведена на рисунке А.2.

Перепад температуры в печи в пределах зоны измерения деформаций не должен превышать 10 °C при нагреве до 300 °C, 20 °C — при нагреве св. 300 °C до 600 °C, 30 °C — при нагреве св. 600 °C до 900 °C и 40 °C — при нагреве св. 900 °C.

6.1.5 Между оголовниками и торцами образца прокладывают теплоизоляцию из асбестового листа толщиной 6 мм при нагреве до 300 °C, 10 мм — при нагреве выше 300 °C до 600 °C и 15 мм — при нагреве выше 600 °C.

6.1.6 Выносные удлинители должны фиксировать базу измерения деформаций и обеспечивать измерение деформаций бетона в нагретом состоянии. Для этого удлинители диаметром 4—6 мм изготовляют из инвара при нагреве до 200 °C и из нихрома при нагреве выше 200 °C. Допускается изготавливать удлинители из стали 12Х18Н10Т при нагреве до 700 °C.

6.1.7 Термопары, контролирующие температуру нагрева бетонных образцов, устанавливают посредине базы измерения деформаций бетона в центре сечения образца, а также на боковых поверхностях посредине каждой грани призмы или в четырех взаимно перпендикулярных направлениях цилиндра. Термопару для регулирования температуры в рабочем пространстве камерной печи устанавливают рядом с одной из контролирующих термопар.

6.1.8 Для испытаний бетонов в охлажденном состоянии после нагрева применяют испытательные стенды, приборы и измерительное оборудование, аналогичные испытаниям при нормальной температуре по ГОСТ 24452—2021 (раздел 5), а также стационарные лабораторные электрокамерные печи с автоматическим режимом подъема температур и таймером изотермической выдержки.

6.1.9 Испытательные машины (прессы), используемые приборы и измерительное оборудование должны быть аттестованы согласно ГОСТ Р 8.568.

5

ГОСТ Р 71504—2024

6.2 Подготовка к испытаниям

6.2.1 Испытания призменной прочности и модуля упругости при нагреве и в охлажденном состоянии после нагрева производят в проектном возрасте бетона, если иное не указано в техническом задании на испытания.

6.2.2 При изготовлении бетонных образцов-призм или образцов-цилиндров необходимо предусматривать установку термопары в центре сечения каждого образца для контроля температуры прогрева бетона по сечению в процессе нагрева и изотермической выдержки. Установку термопары в центре сечения образцов, отобранных из существующих конструкций или изделий, следует выполнять высверливанием отверстия перпендикулярно к поверхности образца и в центре длинной грани образца с последующей его заделкой раствором.

6.2.3 Перед испытанием бетонные образцы должны находиться в помещении лаборатории не менее 2 ч. Интервал рабочих температур помещения, где проводятся испытания, от 10 °C до 30 °C.

6.2.4 Перед испытанием необходимо осмотреть образцы, устранить обнаруженные дефекты, отдельные выступы на гранях снять наждачным камнем, измерить линейные размеры. При этом отклонения размеров и формы образцов от номинальных значений, неплотность прилегания их опорных поверхностей к плитам пресса, а также отклонение от перпендикулярности опорных и боковых поверхностей образцов не должны превышать значений, установленных ГОСТ 10180.

6.2.5 База измерения продольных и поперечных деформаций должна превышать наибольший размер зерен заполнителя не менее чем в 2,5 раза.

База измерения продольных деформаций должна быть не более 2/3 высоты образца и располагаться на одинаковом расстоянии от его торцов.

База измерения поперечных деформаций должна быть равна ширине поперечного сечения образца.

6.2.6 Приборы для измерения деформаций образцов должны быть установлены по четырем его граням образца-призмы, или четырем образующим образца-цилиндра, развернутым под углом 120° или 90°. Приборы для измерения поперечных деформаций должны быть установлены посередине высоты образца нормально к его продольной оси.

6.2.7 Образцы из ячеистого бетона для определения модуля упругости допускается испытывать в режиме изгиба по ГОСТ 25485—2019 (приложение В).

6.3 Проведение испытаний

6.3.1 Общие требования

6.3.1.1 Методика проведения испытаний для определения модуля упругости и коэффициента Пуассона образцов бетона должна соответствовать ГОСТ 24452—2021 (раздел 7) с учетом специфических требований настоящего раздела.

6.3.1.2 Определение модуля упругости и коэффициента Пуассона при нагреве до заданной температуры и в охлажденном состоянии после нагрева производится путем постепенного (ступенями) нагружения образцов-призм или образцов-цилиндров осевой сжимающей нагрузкой до уровня 30 % разрушающей нагрузки с измерением в процессе нагружения деформаций образцов.

6.3.1.3 Испытания призменной прочности при нагреве до заданной температуры и в охлажденном состоянии после нагрева выполняются непрерывным нагружением образцов-призм или образцов-цилиндров осевой сжимающей нагрузкой с заданной скоростью до разрушения.

6.3.1.4 Для построения диаграмм деформирования бетона при нагреве до заданной температуры и в охлажденном состоянии после нагрева производится постепенное (ступенями) нагружение образца-призмы или образца-цилиндра стандартного размера осевой сжимающей нагрузкой до уровня (95 ± 5) % разрушающей нагрузки, с измерением деформаций в процессе нагружения образцов.

6.3.1.5 Центрирование образцов в процессе их установки под пресс следует производить согласно ГОСТ 24452—2021 (пункты 7.3—7.5).

6.3.1.6 Результаты испытаний призменной прочности, модуля упругости и коэффициента Пуассона при нагреве (в охлажденном состоянии после нагрева) фиксируют в табличной форме в журнале испытаний, где указывают температуру нагрева бетона (приложение Б).

6.3.2 Проведение испытаний при нагреве

6.3.2.1 Призменную прочность и модуль упругости бетона при нагреве определяют на установке и по схеме испытания, приведенной на рисунке А.1.

6

ГОСТ Р 71504—2024

6.3.2.2 Значение ожидаемой разрушающей нагрузки при испытании образцов в нагретом состоянии до заданной температуры устанавливают по прочности на сжатие изготовленных из одного замеса образцов-кубов, с их предварительным испытанием в охлажденном состоянии после нагрева до заданной температуры согласно разделу 7. Значение разрушающей нагрузки при одинаковых сечениях кубов и призм следует принимать от 80 % до 90 % средней разрушающей нагрузки образцов-кубов.

Значение ожидаемой разрушающей нагрузки допускается устанавливать по результатам предварительного определения призменной прочности серии образцов при нагреве до заданной температуры, как среднеарифметическое значение разрушающей нагрузки в серии.

6.3.2.3 Для определения модуля упругости и коэффициента Пуассона бетона при нагреве образцы нагревают до заданной температуры со скоростью подъема температуры согласно таблице 3, подвергают изотермической выдержке в течение 1 ч и затем в условиях изотермического нагрева производят ступенчатое нагружение образца до уровня нагрузки, равной (40 ± 5) % ожидаемой разрушающей нагрузки, с выдержкой нагрузки на каждой ступени в течение 15 мин. Шаг нагружения на каждой ступени должен составлять 10 % ожидаемой разрушающей нагрузки, скорость нагружения в пределах каждой ступени — (0,6 ± 0,2) МПа/с. Запись отсчетов по приборам в начале и в конце выдержки ступени нагрузки заносят в журнал, форма которого приведена в приложении Б.

Таблица 3 — Зависимость скорости подъема температуры в печи от максимальной температуры нагрева

Скорость подъема температуры в печи, °С/ч, не более | 50 | 100 | 150 |

Максимальная температура нагрева образцов, °C | 200 | 400 | 600 и выше |

Примечание —Для значений, отличающихся от приведенных в настоящей таблице, скорость подъема температуры определяют по линейной интерполяции. | |||

6.3.2.4 При уровне нагружения, равном (40 ± 5) % ожидаемой разрушающей нагрузки, дальнейшее нагружение образца в нагретом состоянии может не производиться, если испытания завершены или отсутствуют иные требования, предусмотренные программой испытания, либо после снятия выносных удлинителей нагружение может производиться непрерывно с постоянной скоростью в соответствии с ГОСТ 10180 вплоть до разрушения — для определения призменной прочности на сжатие при нагреве.

6.3.2.5 В случае необходимости построения диаграммы деформирования бетона при нагреве ступенчатое нагружение образца производят согласно 6.3.2.3 до уровня нагружения, предшествующего стадии разрушения ((95 ± 5) % разрушающей нагрузки).

6.3.3 Проведение испытаний в охлажденном состоянии после нагрева

6.3.3.1 Значение ожидаемой разрушающей нагрузки при испытании образцов в охлажденном состоянии после нагрева до заданной температуры устанавливают по кубиковой прочности аналогично 6.3.2.2.

Значение ожидаемой средней разрушающей нагрузки при испытании образцов допускается устанавливать по результатам предварительного определения призменной прочности в охлажденном состоянии после нагрева до заданной температуры, как среднеарифметическое значение разрушающей нагрузки в серии.

6.3.3.2 Для определения призменной прочности и модуля упругости бетона в охлажденном состоянии после нагрева образцы предварительно нагревают до требуемой температуры в стационарной лабораторной электрокамерной печи, оснащенной автоматическими режимами подъема температур. Нагрев образцов до требуемой температуры должен осуществляться со скоростью подъема температуры согласно таблице 3, с последующей изотермической выдержкой в течение 1 ч и остыванием в печи до нормальной температуры.

6.3.3.3 После остывания, в охлажденном состоянии образцы следует испытывать по ГОСТ 24452.

6.3.3.4 В случае необходимости построения диаграммы деформирования бетона в охлажденном состоянии после нагрева до заданной температуры нагружение образца следует производить ступенями, равными 10 % ожидаемой разрушающей нагрузки, сохраняя в пределах каждой ступени скорость нагружения (0,6 ± 0,2) МПа/с, до уровня нагружения, равного (95 ± 5) % разрушающей нагрузки, предшествующего стадии разрушения.

7

ГОСТ Р 71504—2024

6.4 Обработка результатов

6.4.1 Призменная прочность, модуль упругости и коэффициент Пуассона вычисляются по определенным в процессе испытания нагрузкам Р^ и 0,ЗР., продольным и поперечным относительным упруго-мгновенным деформациям Е1у и Е2у п0 ГОСТ 24452—2021 (раздел 8).

6.4.2 Относительную упруго-мгновенную деформацию бетона при нагреве Е1у определяют по ГОСТ 24452—2021 (формула 6) с учетом относительного удлинения удлинителей (в зависимости от коэффициента линейного температурного расширения удлинителя при температуре испытания).

6.4.3 Коэффициент условий работы pt учитывающий снижение модуля упругости бетона при нагреве, вычисляют по формуле

f'=l 0)

где Et — средний модуль упругости бетона серии образцов при требуемой температуре нагрева;

Е — средний модуль упругости бетона при нормальной температуре.

6.4.4 Коэффициент условий работы ybt, учитывающий снижения призменной прочности бетона при нагреве, определяют по формуле

Rm

^=^’ <2)

где Rbt — средняя призменная прочность бетона для серии образцов при требуемой температуре нагрева;

Rb — средняя призменная прочность бетона при нормальной температуре.

7 Определение кубиковой прочности бетона при температурных воздействиях

Определение кубиковой прочности при температурных воздействиях производится испытанием образцов-кубов на осевое сжатие по ГОСТ 10180 с учетом требований настоящего раздела.

7.1 Испытательное оборудование

Для определения кубиковой прочности бетона при температурных воздействиях применяют:

- стационарные лабораторные электрокамерные печи сопротивления, предназначенные для термической обработки различных материалов в диапазоне рабочих температур от 50 °C до температуры нагрева не ниже требуемой при испытаниях;

- испытательную машину (пресс) — по ГОСТ 28840;

- средства измерения — по ГОСТ 10180.

7.2 Подготовка к испытаниям

7.2.1 Для испытания кубиковой прочности изготавливают образцы-кубы размерами 100 х 100 х ЮО мм. Изготовление, отбор и подготовку к температурным испытаниям бетонных образцов-кубов проводят согласно разделу 5.

7.2.2 Для каждой заданной температуры нагрева изготавливают серию образцов-кубов в количестве не менее трех образцов. Также необходимо предусматривать изготовление контрольной серии образцов-кубов в количестве не менее трех образцов, которые испытываются при нормальной температуре, не подвергаясь нагреву.

7.3 Проведение испытаний

7.3.1 Для определения кубиковой прочности бетона при температурных воздействиях подготовленную серию бетонных образцов-кубов помещают в электрокамерную печь, подвергают нагреву до заданной температуры со скоростью подъема температуры (150 ± 5) °С/ч с последующей изотермической выдержкой при заданной температуре в течение 60 мин и охлаждением в пространстве печи до нор-

8

ГОСТ Р 71504—2024

мальной температуры. После охлаждения образцы-кубы испытывают на осевое сжатие на прессовом оборудовании по ГОСТ 10180.

7.3.2 Испытания контрольной серии образцов-кубов, не подвергающейся нагреву, проводятся по ГОСТ 10180.

7.3.3 Результаты испытаний следует оформлять в виде таблицы в журнале испытаний, согласно ГОСТ 10180—2012 (приложение В), где дополнительно необходимо приводить сведения о температуре и скорости нагрева образцов, времени выдержки, дефектах образцов, особом характере их разрушения, отбраковке результатов испытаний и ее причинах и т. п.

7.4 Обработка результатов

7.4.1 Обработку результатов испытаний образцов-кубов на осевое сжатие проводят согласно положениям ГОСТ 10180—2012 (раздел 8) и ГОСТ 18105 с определением кубиковой прочности в сериях бетона для каждой заданной температуры нагрева и для контрольной серии образцов.

7.4.2 Кубиковую прочность при нагреве до заданной температуры или в охлажденном состоянии после нагрева вычисляют для каждого образца по формуле

(3)

где Ppjt — разрушающая нагрузка при температурном воздействии, измеренная по шкале сило-измерителя пресса (испытательной машины);

Ai — среднее значение площади поперечного сечения образца.

7.4.3 Кубиковая прочность бетона при нагреве до заданной температуры принимается равной кубиковой прочности бетона в охлажденном состоянии после нагрева до заданной температуры.

7.4.4 Класс бетона при заданной температуре нагрева определяется с учетом средней кубиковой прочности в серии образцов по схеме Г (ГОСТ 18105—2018, пункт 4.5, схема Г).

7.4.5 Среднюю разрушающую нагрузку в серии вычисляют как среднеарифметическое результатов испытаний всех образцов в серии

где п — количество образцов в серии.

7.4.6 По результатам испытаний кубиковой прочности бетона при нагреве и (или) в охлажденном состоянии после нагрева до заданной температуры определяют коэффициенты условий работы yt, учитывающие изменение прочности бетона при температурных воздействиях, по формуле

Гы(5)

Гх

где Rt — среднее значение прочности бетона серии образцов при заданной температуре нагрева и (или) в охлажденном состоянии после нагрева;

R — среднее значение прочности бетона при нормальной температуре.

8 Испытания на выносливость при нагреве

8.1 Испытательное оборудование

8.1.1 Для проведения испытаний нагревательное устройство и средства измерения температур применяют в соответствии с 6.1 и с учетом 8.1.2—8.1.5.

8.1.2 Для проведения испытаний следует применять испытательные машины и установки, работающие в режиме многократно повторного нагружения, соответствующие требованиям настоящего стандарта.

9

ГОСТ Р 71504—2024

8.1.3 Испытания следует проводить на испытательных машинах и установках, оснащенных счетчиком числа циклов нагружения, а также динамической тарировкой в эксплуатационном режиме.

8.1.4 Опорные плиты испытательной машины должны обеспечивать неподвижность образцов в процессе испытаний, возможность их центрирования по отношению к центральной оси машины и соответствовать требованиям ГОСТ 28840.

8.1.5 Нагревательное устройство (камерная электрическая печь) должно обеспечивать равномерный нагрев образца по заданному режиму до требуемой температуры и устанавливаться таким образом, чтобы оно не подвергалось действию многократно повторного нагружения.

8.1.6 Температуру в рабочем пространстве нагревательного устройства контролируют термопарами, установленными у верхнего и нижнего торцов образца.

8.2 Подготовка к испытаниям

8.2.1 Подготовку образцов к испытаниям на выносливость при нагреве проводят в соответствии с разделом 5.

8.2.2 Образцы должны быть перенесены в помещение для испытаний не менее, чем за трое суток.

8.2.3 Температуру в рабочем пространстве нагревательного устройства контролируют термопарами, предварительно установленными у верхнего и нижнего торцов образца.

8.2.4 До испытаний на выносливость для определения разрушающей нагрузки предварительно определяют призменную прочность бетона при нормальной температуре по ГОСТ 24452 и при нагреве — по разделу 6.

8.3 Проведение испытаний

8.3.1 Выносливость бетона определяют нагружением образцов стандартных размеров многократно повторяющейся осевой сжимающей нагрузкой, составляющей различные доли разрушающей нагрузки, в условиях нагрева.

За результат испытаний принимается либо число циклов до разрушения образца, либо достижение бетоном заданного числа циклов многократного приложения нагрузки (база испытаний) на определенном уровне нагружения.

При изучении бетонов результаты испытаний используют для построения линии регрессии выносливости, по которой оценивают бетон.

8.3.2 Параметры нагружения образцов принимают в соответствии с ГОСТ 24545—2021 (раздел 7).

8.3.3 Образец нагревают со скоростью 30 °С/ч до заданной температуры, после чего подвергают многократно повторному нагружению в соответствии с ГОСТ 24545—2021 (раздел 7). Во время испытаний температура в рабочем пространстве нагревательного устройства не должна изменяться. Перепад температуры по высоте рабочего пространства нагревательного устройства должен быть не более 10 °C при нагреве до 200 °C.

8.3.4 Результаты испытаний на выносливость фиксируют в табличной форме в журнале испытаний, где указывают температуру нагрева бетона (приложение В).

8.4 Обработка результатов

8.4.1 Обработку результатов испытаний следует проводить в соответствии с ГОСТ 24545—2021 (раздел 8).

8.4.2 Для каждой заданной температуры нагрева линию регрессии строят в соответствии с ГОСТ 24545—2021 (раздел 8). При этом на графике, приведенном в ГОСТ 24545—2021 (приложение В), по оси ординат откладывают отношение максимального напряжения сжатия к призменной прочности бетона для заданной температуры нагрева.

10

ГОСТ Р 71504—2024

Приложение А (рекомендуемое)

Схемы установки и камерной электрической печи для испытаний при нагреве

а — образец-призма; б — образец-цилиндр; 1 — опорный столик; 2 — съемная опорная плита столика с приваренным к ней оголовником; 3 — теплоизоляция из асбеста; 4 — электрическая печь; 5 — опорная плита; 6 — плита-вставка; 7 — образец; 8 — выносные удлинители; 9— индикаторы; 10 — отверстия в съемной опорной плите для пропуска удлинителей; 11 — фиксатор для установки печи; 12 — теплоизоляция из ваты; 13 — термопара в рабочем пространстве печи; а — размер стороны призмы или диаметра цилиндра, Н — высота образца

Рисунок А.1 — Схема установки для испытания при нагреве образцов-призм и образцов-цилиндров

Выносные удлинители 8 пропускают через отверстия 10 в съемной плите опорного столика 2 и устанавливают образец 7, к которому крепят удлинители.

Для крепления удлинителей на гранях образца высверливают отверстия диаметром на 1—2 мм больше диаметра выносного удлинителя и глубиной 10—12 мм. Допускается при формовании образцов закладывать

11

ГОСТ Р 71504—2024

легко извлекаемые пустотообразователи, обеспечивающие получение отверстий требуемого размера. В отверстия вставляют загнутые концы удлинителей и заделывают их жаростойким раствором на жидком стекле с кремнефтористым натрием и тонкомолотым шамотом.

При испытании образец 7 устанавливают центрально по разметке плиты пресса, опускают электрическую печь 4 на съемную плиту опорного столика 2, устанавливают термопару 13 в рабочее пространство печи. Рабочее пространство печи у торцов образца заполняют теплоизоляцией 12 из шлаковой, кварцевой или каолиновой ваты.

Закрепляют индикаторы 9 и проверяют их работоспособность.

а — образец-призма; б — образец-цилиндр; 1 — металлический кожух; 2 — муфель из жаростойкого раствора с нагревателем из проволоки повышенным омическим сопротивлением; 3 — теплоизоляциям — размер стороны призмы или диаметра цилиндра, Н — высота образца

Рисунок А.2 — Схема камерной электрической печи для проведения испытаний при нагреве

12

Приложение Б (рекомендуемое)

Форма журнала испытаний при определении призменной прочности, модуля упругости и коэффициента Пуассона при нагреве (в охлажденном состоянии после нагрева)

Журнал испытаний

Температура нагрева образца —°C.

Номер ступени нагрузки | Время приложения ступени нагрузки, мин | Нагрузка на обра-зец, МПа | Показание приборов при измерениях продольных (поперечных) деформаций △/ ■ 103 мм (е ■ 105) на выносных удлинителях | Среднее приращение △/■ 103 мм (е • 105) | ||||||||

1 | 2 | 3 | 4 | про-дольных деформаций | поперечных деформаций | |||||||

отсчет | приращение | отсчет | приращение | отсчет | приращение | отсчет | приращение | |||||

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

0 | ||||||||||||

1 | ||||||||||||

2 | ||||||||||||

3 | ||||||||||||

4 | ||||||||||||

5 | ||||||||||||

6 | ||||||||||||

7 | ||||||||||||

8 | ||||||||||||

9 | ||||||||||||

10 | ||||||||||||

«»20____г.

Ру ко вод ител ь_______________________

Исполнитель_____________________

ГОСТ Р 71504—2024

Приложение В (рекомендуемое)

Форма журнала испытаний при определении выносливости бетона при действии одноосной многократно повторяющейся сжимающей нагрузки

Журнал испытаний

Маркировка образца

Тип испытательной машины

Призменная прочность (/? , МПа)

ГОСТ Р 71504—2024

Дата изготовления, возраст в момент испытания, условия твердения

Влажность образца по массе

Частота нагружения

Дата испытания

Кубиковая прочность (R, МПа)

Температура нагрева бетона

Номер образца | Высота образца,м | Размеры поперечного сечения образца, м | Площадь поперечного сечения образца F, м3 | Масса образца, кг | Средняя плотность бетона, г/см3 | Максимальная нагрузка ^ах- " | Минимальная нагрузка ^min- Н | Коэффициент асимметрии цикла ’max | Максимальное напряжение umax | Минимальное напряжение | Число циклов нагружений до разрушения образца л |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

Руководитель лаборатории________________________________

Ответственный за испытание образцов

УДК 691.32:006.354

ГОСТ Р 71504—2024

ОКС 91.100.30

Ключевые слова: бетон, испытания, нагрев, кубиковая прочность, призменная прочность, модуль упругости, коэффициент Пуассона, выносливость

15

Редактор В.Н. Шмельков

Технический редактор И.Е. Черепкова

Корректор И.А. Королева

Компьютерная верстка И.Ю. Литовкиной

Сдано в набор 19.07.2024. Подписано в печать 22.07.2024. Формат 60*847в. Гарнитура Ариал.

Усл. печ. л. 2,32. Уч-изд. л. 1,90.

Подготовлено на основе электронной версии, предоставленной разработчиком стандарта

Создано в единичном исполнении в ФГБУ «Институт стандартизации» , 117418 Москва, Нахимовский пр-т, д. 31, к. 2.