ГОСТ 19222-84

Группа Ж33

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

АРБОЛИТ И ИЗДЕЛИЯ ИЗ НЕГО

Общие технические условия

Arbolit and its products. General specifications

ОКП 5701000

Дата введения 1985-01-01

РАЗРАБОТАН Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Научно-исследовательским институтом строительной физики (НИИСФ) Госстроя СССР

Министерством лесной, целлюлозно-бумажной и деревообрабатывающей промышленности СССР

Министерством высшего и среднего специального образования РСФСР

ИСПОЛНИТЕЛИ

В.И.Савин, канд. техн. наук; Г.Е.Колосов, канд. техн. наук (руководители темы); И.Е.Путляев, д-р техн. наук; И.М.Дробященко, канд. техн. наук; В.Ф.Степанова, канд. техн. наук; И.Н.Бутовский, канд. техн. наук; И.И.Курбатова, канд. хим. наук; Н.А.Тачкова, канд. техн. наук; В.Г. Разумовский, канд. техн. наук; Ю.С.Беленький; А.К.Яворский, канд. техн. наук; А.С.Щербаков, д-р техн. наук; Л.М.Лейбенгруб

ВНЕСЕН Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Директор К.В.Михайлов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 30 декабря 1983 г. N 349

ВЗАМЕН ГОСТ 19222-73

Настоящий стандарт распространяется на арболит (бетон на цементном вяжущем, органических заполнителях и химических добавках, в том числе регулирующих пористость) и изделия из него.

Арболит предназначается для изготовления теплоизоляционных и конструкционных материалов и изделий, применяемых в зданиях различного назначения с относительной влажностью воздуха помещений не более 60% и при отсутствии агрессивных газов.

Допускается применять арболит в стенах зданий с относительной влажностью воздуха помещений более 60% и наличии слабо- и среднеагрессивных газовых сред, при соблюдении требований строительных норм и правил по защите строительных конструкций от коррозии, как для ограждающих конструкций из ячеистых бетонов, а также требований настоящего стандарта.

Стандарты и технические условия на изделия из арболита должны разрабатываться на основе настоящего стандарта.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Требования к арболитовым смесям

Арболитовые смеси должны изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.1.1. Состав арболитовой смеси подбирается лабораторией предприятия-изготовителя в зависимости от вида органических заполнителей. При этом устанавливается соотношение фракций органических заполнителей, их содержание, оптимальный расход цемента, воды и химической добавки в кг/м смеси с учетом обеспечения показателей, предусмотренных настоящим стандартом.

1.1.2. Арболитовая смесь в момент ее укладки должна иметь необходимую плотность (в уплотненном состоянии) с отклонениями не более ±5% и температуру не ниже 15 °С.

Показатель расслаиваемости (раствороотделения) смеси не должен быть более 10%.

Удобоукладываемость арболитовой смеси не нормируется.

Поризованная арболитовая смесь должна иметь жесткость не более 30 с (по техническому вискозиметру) или подвижность не более 4 см.

1.1.3. Объем межзерновых пустот в уплотненных смесях для арболита поризованной структуры не должен превышать 3%.

Для арболита крупнопористой структуры объем межзерновых пустот не нормируется.

1.1.4. Объем вовлеченного в смесь воздуха, образующегося за счет применения добавок, регулирующих пористость арболитовой смеси и арболита, не должен превышать 25%.

1.2. Требования к арболиту

1.2.1. Арболит в зависимости от средней плотности (объемной массы) в высушенном до постоянной массы состоянии подразделяют на:

теплоизоляционный - со средней плотностью до 500 кг/м;

конструкционный - со средней плотностью свыше 500 до 850 кг/м.

1.2.2. Арболит в зависимости от прочности на сжатие образцов-кубов подразделяют на классы:

В0,35 ; В0,75 , В1 - для теплоизоляционного арболита;

В1,5 ; В2 ; В2,5 ; В3,5 - для конструкционного арболита.

Для изделий и конструкций, запроектированных без учета требований СТ СЭВ 1406-78, показатель прочности при сжатии характеризуют марками:

М5 , М10 , М15 - для теплоизоляционного арболита;

М25 , М35 , М50 - для конструкционного арболита.

1.2.3. Средняя плотность арболита в зависимости от вида и класса арболита, а также от вида заполнителя не должна превышать указанной в табл.1.

Таблица 1

Вид арболита | Класс по прочности на | Марка по прочности при осевом сжатии | Средняя плотность, кг/м | |||

измельченной древесине | костре льна или дробленых стеблях хлопчатника | костре конопли | дробленой рисовой соломе | |||

Теплоизоляционный | В0,35 | М5 | 400-500 | 400-450 | 400-450 | 500 |

В0,75 | М10 | 450-500 | 450-500 | 450-500 | - | |

В1,0 | М15 | 500 | 500 | 500 | - | |

Конструкционный | В1,5 | - | 500-650 | 550-650 | 550-650 | 600-700 |

В2,0 | М25 | 500-700 | 600-700 | 600-700 | - | |

В2,5 | М35 | 600-750 | 700-800 | - | - | |

В3,5 | М50 | 700-850 | - | - | - | |

1.2.4. Фактическая средняя плотность арболита не должна превышать проектную более чем на 5%.

Фактическая средняя плотность арболита, предназначенного для изделий высшей категории качества, не должна превышать проектную более чем на 3%.

1.2.5. Нормируемый коэффициент вариации прочности конструкционного арболита не должен превышать 20%.

Партионный коэффициент вариации прочности конструкционного арболита должен быть не более:

18% - для изделий и конструкций первой категории качества;

15% - для изделий и конструкций высшей категории качества.

Для теплоизоляционного арболита показатель вариации не нормируется.

1.2.6. Марка арболита по морозостойкости в изделиях конкретных видов в зависимости от режима их эксплуатации и климатических условий района строительства должна приниматься в соответствии с нормами проектирования и указываться в стандартах или технических условиях на конкретные изделия и не должна быть менее Мрз 25.

1.2.7. Теплопроводность арболита, высушенного до постоянной массы, в зависимости от вида заполнителя, определяемая при температуре (20±5) °С, не должна превышать указанной в табл.2.

Таблица 2

Вид | Теплопроводность арболита Вт/(м·°С), при средней плотности, кг/м | |||||||||

400 | 450 | 500 | 550 | 600 | 650 | 700 | 750 | 800 | 850 | |

Измельченная древесина | 0,08 | 0,09 | 0,095 | 0,105 | 0,12 | 0,13 | 0,14 | 0,15 | 0,16 | 0,17 |

Измельченные стебли хлопчатника и рисовой соломы, костра льна и конопли | 0,07 | 0,075 | 0,08 | 0,095 | 0,105 | 0,11 | 0,12 | - | - | - |

1.2.8. Влажность арболита в изделиях при отгрузке их потребителю не должна превышать 25% по массе.

1.2.9. Масса изделий из арболита при отгрузке их потребителю не должна превышать проектную (определяемую при наибольшей допускаемой отпускной влажности арболита, указанной в настоящем стандарте, с учетом массы раствора или бетона отделочных слоев, арматуры и закладных деталей) более чем на 5% для изделий высшей категории качества и более чем на 7% для изделий первой категории качества. Номинальную отпускную массу изделий вычисляют по ГОСТ 13015.0-83*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 13015-2012, здесь и далее по тексту. - .

1.2.10. В зависимости от условий работы изделий и конструкций в стандартах и технических условиях на них допускается уточнять требования настоящего стандарта и устанавливать дополнительные показатели качества арболита, предусмотренные ГОСТ 4.212-80.

1.2.11. Наименование арболита в зависимости от вида заполнителя должно соответствовать ГОСТ 25192-82*. При необходимости в наименование включается вид структуры.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 25192-2012. - .

1.3. Требования к изделиям из арболита

1.3.1. Изделия из арболита должны изготавливаться в соответствии с требованиями настоящего стандарта и стандартов или технических условий на конкретные виды изделий, в которых должны быть установлены требования к изделиям как высшей, так и первой категориям качества.

1.3.2. Отклонения от проектных размеров изделий, указанных в рабочих чертежах или стандартах и технических условиях на конкретные виды изделий, не должны превышать в мм:

±5 - по длине для изделий длиной до 3,0 м;

±7 - " " " " " свыше 3,0 до 6,0 м;

±5 - по высоте и толщине изделий;

±5 - по длине, ширине и толщине ребер, полок, вырезов, выступов, проемов, отверстий и каналов в изделиях.

Отклонение от номинального положения проемов, отверстий и вырезов в изделиях не должно превышать 5 мм.

1.3.3. Разность длин диагоналей поверхности изделий не должна превышать 10 мм при площади изделий до 5 м и 12 мм при площади свыше 5 м

.

1.3.4. Отклонение от прямолинейности профиля лицевых поверхностей изделий, характеризуемое величиной наибольшего зазора между проверяемой поверхностью и прилегающим ребром металлической линейки, не должно превышать 3 мм.

1.3.5. Отклонения от проектного положения закладных деталей не должно превышать в мм:

10 - в плоскости изделия;

3 - из плоскости изделия.

1.3.6. Изделия следует обозначать марками в соответствии с ГОСТ 23009-78.

Марка изделия состоит из буквенно-цифровых групп, разделенных дефисами.

Первая группа содержит обозначение вида изделия и его номинальные габаритные размеры (значения которых округляются до целого числа) - длину и высоту в дециметрах, толщину в сантиметрах.

Во второй группе указывают класс арболита по прочности на сжатие и обозначение арболита - А. Для двух- и трехслойных изделий следует указывать класс и вид бетона несущих (изолирующих) слоев изделия, обозначаемых буквами:

Т - тяжелый бетон;

П - легкий бетон на пористых заполнителях;

М - мелкозернистый бетон.

Третья группа содержит дополнительные характеристики, обозначаемые буквами и отражающие особые условия применения изделий и их стойкость:

С - к сейсмическим воздействиям (при расчетной сейсмичности 7 баллов и более);

М - к воздействиям низких температур наружного воздуха (при строительстве в районах с расчетной зимней температурой наружного воздуха ниже минус 40 °С).

В третью группу в случае необходимости включают также обозначения конструктивных особенностей изделия (наличие дополнительных закладных деталей, отверстий, проемов, вырезов и т.п.).

Примеры условного обозначения (марки) изделия приведены в справочном приложении 1.

1.3.7. Формы для изготовления изделий из арболита должны удовлетворять требованиям ГОСТ 18886-73* и ГОСТ 12505-67*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 25781-83. - .

1.3.8. Требования к точности изготовления изделий в стандартах или технических условиях на конкретные изделия устанавливают в виде предельных отклонений от номинальных размеров по ГОСТ 13015-75*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 13015-2012, здесь и далее по тексту. - .

1.3.9. Для армирования изделий из арболита следует применять сварные сетки или отдельные стержни, изготавливаемые из стали следующих видов и классов:

стержневая арматурная сталь классов A-I, A-II и A-III по ГОСТ 5781-82;

проволока периодического профиля класса Вр-I по ГОСТ 6727-80;

сварные арматурные изделия и закладные детали по ГОСТ 10922-75*;

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 10922-2012, здесь и далее по тексту. - .

сварные сетки по ГОСТ 8478-81.

Рабочая стальная арматура в изделиях из арболита должна находиться в слое бетона (марки по прочности на сжатие не ниже 200) или цементно-песчаного раствора (марки не ниже 100) на минеральных плотных заполнителях. Толщина защитного слоя бетона или цементно-песчаного раствора до арматуры предусматривается рабочими чертежами, но не должна быть менее 15 мм.

1.3.10. Арматура в изделиях из арболита, а также необетонируемые при монтаже изделия поверхности закладных деталей и арматурных выпусков должны иметь антикоррозионное покрытие.

Вид и техническая характеристика покрытия должны соответствовать строительным нормам и правилам и быть указаны в заказе на изготовление изделий.

1.3.11. Монтажные петли должны изготовляться из горячекатаной гладкой стали класса A-I по ГОСТ 5781-82 марок ВСт3сп2 и ВСт3пс2 по ГОСТ 380-71* или стали периодического профиля класса Ас-II марки 10ГТ по ГОСТ 5781-82.

________________

* На территории Российской Федерации документ не действует. Действуют: ГОСТ 535-2005; ГОСТ 380-2005; ГОСТ 14637-89, здесь и далее по тексту. - .

Сталь марки ВСт3пс2 не допускается применять для монтажных петель, предназначенных для подъема и монтажа изделий при температуре ниже минус 40 °С.

1.3.12. Открытые поверхности элементов закладных деталей и монтажные петли не должны иметь наплывов бетона или раствора.

1.3.13. Наружные поверхности ограждающих конструкций из арболита отделывают слоем из декоративного бетона или раствора на плотных минеральных заполнителях.

1.3.14. Требования к декоративным бетонам и растворам (цвет, фактура, вид, физико-механические свойства заполнителей и вяжущих) должны быть указаны в стандартах или технических условиях на изделия и в спецификациях заказчика, согласованных с предприятием-изготовителем.

Допускается применение других видов отделки, предусмотренных в рабочих чертежах изделий и обеспечивающих ее прочное сцепление с арболитом изделий.

1.3.15. Изделия из арболита допускается изготавливать без внутреннего отделочного слоя или с внутренним отделочным слоем из цементного или цементно-известкового раствора на плотном или пористом песке.

1.3.16. Толщина наружного отделочного слоя не должна быть менее 20 мм, а внутреннего - 15 мм.

При относительной влажности воздуха помещений более 60% и наличии слабо- и среднеагрессивных газовых сред толщина отделочного (защитного) слоя со стороны воздействия агрессии принимается в соответствии со строительными нормами и правилами по защите строительных конструкций от коррозии, как для конструкций из бетонов на цементном вяжущем и на неорганических пористых заполнителях.

1.3.17. Требования к качеству поверхности и внешнему виду изделий должны устанавливаться в стандартах или технических условиях на конкретные изделия в соответствии с требованиями настоящего стандарта.

1.3.18. Качество облицованных, офактуренных и рельефных поверхностей, а также гладких поверхностей изделий должно соответствовать категории А1, А2, А3, А4 по ГОСТ 13015-75, а также эталону, утвержденному в установленном порядке.

1.3.19. Класс по прочности при сжатии бетона или раствора наружного отделочного слоя должен быть не ниже В7,5, а раствора внутреннего отделочного слоя - не ниже В3,5 для жилых и общественных зданий и не ниже В5 - для промышленных и сельскохозяйственных производственных зданий.

1.3.20. Изделия, предназначенные для наружных стен производственных сельскохозяйственных зданий с относительной влажностью воздуха помещений более 60% и наличии слабо- и среднеагрессивных газовых сред, должны иметь защитное покрытие на внутренней поверхности в соответствии с требованиями строительных норм и правил по защите строительных конструкций от коррозии, как для конструкций из ячеистых бетонов.

1.4. Материалы для арболита

1.4.1. В качестве вяжущих материалов для изготовления арболитовой смеси следует применять портландцемент, портландцемент с минеральными добавками, сульфатостойкий цемент (кроме пуццоланового), соответствующие требованиям ГОСТ 10178-76* и ГОСТ 22266-76** марок не ниже:

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 10178-85, здесь и далее по тексту;

** На территории Российской Федерации документ не действует. Действует ГОСТ 22266-94. - .

300 - для теплоизоляционного арболита;

400 - для конструкционного арболита.

1.4.2. В качестве органических заполнителей должны применяться: измельченная древесина из отходов лесозаготовок, лесопиления и деревообработки хвойных (ель, сосна, пихта) и лиственных (береза, осина, бук, тополь) пород, костра конопли и льна, измельченные стебли хлопчатника и измельченная рисовая солома.

Примечание. Допускается использовать древесину других пород, а также их смеси по согласованию с базовой организацией по стандартизации при соблюдении требований п.1.4.3.

1.4.3. Органические заполнители должны удовлетворять следующим требованиям:

а) измельченная древесина:

размеры древесных частиц не должны превышать по длине 40, по ширине 10, а по толщине 5 мм;

содержание примеси коры в измельченной древесине не должно быть более 10%, а хвои и листьев - более 5% по массе к сухой смеси заполнителей;

показатель пригодности (удельный расход цемента на единицу прочности арболита при сжатии) должен быть не более 15;

содержание водорастворимых редуцирующих веществ не должно быть более 2% (данный показатель не является браковочным признаком);

б) костра конопли и льна, измельченные стебли хлопчатника и измельченная рисовая солома:

длина частиц не должна быть более 40 мм;

содержание очесов и пакли не должно быть более 5% от массы сухой смеси заполнителя.

Измельченная древесина, костра конопли и льна, измельченные стебли хлопчатника и рисовой соломы не должны иметь видимых признаков плесени и гнили, а также примеси инородных материалов (кусков глины, растительного слоя почвы, камней, песка и пр.), а в зимнее время примесей льда или снега.

1.4.4. Фракционный состав органического заполнителя должен находиться в пределах, указанных в табл.4.

Таблица 4

Размеры отверстий контрольных сит, мм | Полные остатки на контрольных ситах, % по массе | |||

20 | До | 5 | ||

10 | От | 20 | до | 40 |

5 | " | 40 | " | 75 |

2,5 | " | 90 | " | 100 |

Менее 2,5 | До | 10 | ||

Примечание. До 1 января 1986 г. допускается использовать органический заполнитель иного фракционного состава при соблюдении требований пп.1.2 и 1.4.3.

Среднее значение коэффициента формы частиц (отношение наибольшего размера к наименьшему) не должно быть более 8.

Количество частиц с коэффициентом формы более 8 не должно превышать 20% для остатков на сите с отверстиями размером 20 мм и 10% для остатков на ситах 10 и 5 мм.

1.4.5. Для улучшения свойств арболитовой смеси и арболита следует применять химические добавки:

ускоряющие твердение;

регулирующие пористость арболитовой смеси и арболита;

повышающие защитные свойства арболита к стали (ингибиторы коррозии стали);

повышающие бактерицидные и инсектицидные свойства;

регулирующие одновременно различные свойства арболитовой смеси и арболита (полифункционального действия).

Химические добавки, рекомендуемые для изготовления арболитовой смеси, приведены в рекомендуемом приложении 2.

1.4.6. Вид химической добавки и ее оптимальное количество должны устанавливаться в соответствии с ГОСТ 24211-80*. Новые химические добавки допускаются к применению по согласованию с базовой организацией по стандартизации после специальных исследований и соответствующего технико-экономического обоснования.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 24211-2008, здесь и далее по тексту. - .

1.4.7. Вода для приготовления арболита должна соответствовать требованиям ГОСТ 23732-79*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 23732-2011, здесь и далее по тексту. - .

2. ПРАВИЛА ПРИЕМКИ

2.1. Приемку арболита и изделий из него следует производить в соответствии с требованиями ГОСТ 13015.1-81* и настоящего стандарта.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 13015-2012. - .

2.2. Поставку изделий потребителю производят по достижении арболитом, а также бетоном (раствором) отделочных или несущих слоев отпускной прочности, указанной в стандартах или технических условиях на конкретные изделия, при этом минимальная величина отпускной прочности не должна быть менее 80% от проектной.

2.3. Приемочный контроль каждой партии арболита и изделий из него производят по следующим показателям: средняя плотность арболита, класс или марка арболита по прочности на сжатие, отпускная прочность и отпускная влажность; линейные размеры изделий (конструкций), отклонения от прямолинейности, от плоскостности и масса изделий (конструкций).

Предприятие-изготовитель обязано проводить периодически (не реже одного раза в квартал) испытания арболита по морозостойкости, теплопроводности, а также пористости.

Испытание арболита и бетона (раствора) наружного отделочного или несущего слоя изделий на морозостойкость и арболита на теплопроводность следует также проводить при освоении производства изделий, при изменении технологии их изготовления, вида и качества используемых материалов.

2.4. Для контрольной проверки от каждой партии изделий, принятых техническим контролем предприятия-изготовителя, отбирают 5% изделий, но не менее 3 шт.

Отобранные изделия подвергают поштучному осмотру, обмеру и взвешиванию.

При необходимости проверки толщины отделочного слоя, защитного слоя бетона и расположения арматуры следует производить вскрытие изделий.

Если при проверке отобранных изделий окажется хотя бы одно изделие, не соответствующее требованиям настоящего стандарта, то производят повторную проверку удвоенного количества изделий.

Если при повторной проверке окажется хотя бы одно изделие, не соответствующее требованиям настоящего стандарта, то данная партия изделий приемке не подлежит.

2.5. Потребитель имеет право производить контрольную проверку соответствия изделий требованиям настоящего стандарта и стандартов или технических условий на конкретные изделия, соблюдая и применяя при этом порядок отбора образцов, а также методы испытаний, изложенные в настоящем стандарте.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Качество цемента проверяют по ГОСТ 310.1-76-ГОСТ 310.3-76 и ГОСТ 310.4-81, качество арматуры и закладных деталей - по ГОСТ 10922-75.

Испытание химических добавок в арболитовых смесях и арболите проводят по ГОСТ 24211-80, а также по стандартам или техническим условиям на конкретные химические добавки.

3.2. Порядок отбора проб органических заполнителей, определение содержания в них примесей, фракционный состав и максимальный размер частиц органических заполнителей указан в обязательном приложении 3.

3.3. Показатель пригодности измельченной древесины и содержание водорастворимых редуцирующих веществ в ней определяют в соответствии с рекомендуемыми приложениями 4 и 5 не реже одного раза в квартал, а также при освоении производства изделий, при изменении технологии их изготовления, вида и качества используемых материалов, включая изменение фракционного состава органических заполнителей.

3.4. Проверку качества арболитовой смеси следует производить не реже двух раз в смену по показателям:

удобоукладываемость по ГОСТ 10181.1-82*;

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 10181-2000. - .

плотность (в уплотненном состоянии) по ГОСТ 10181.2-81*;

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 10181-2000, здесь и далее по тексту. - .

расслаиваемость по ГОСТ 10181.4-81*;

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 10181-2000. - .

объем межзерновых пустот или вовлеченного воздуха в арболитовую смесь по ГОСТ 10181.3-81*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 10181-2000. - .

3.5. Расчетные составы арболита проверяют в лабораторных или производственных условиях путем изготовления и испытания контрольных образцов-кубов по ГОСТ 10180-78.

3.6. Прочность арболита на сжатие, а также прочность бетона и раствора несущих и отделочных слоев определяют по ГОСТ 10180-78 и ГОСТ 18105.1-80*.

_________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 18105-2010, здесь и далее по тексту. - .

Для определения прочности арболита изготавливают три серии по три образца (в каждой серии) арболита размерами 150х150х150 мм.

Первую серию контрольных образцов выдерживают до испытания в камере стандартного твердения в течение 28 сут при температуре (20±2) °С и относительной влажности воздуха (70±10)%. Вторую серию образцов выдерживают в одинаковом режиме с контролируемыми изделиями до момента определения отпускной прочности арболита (7 сут). Третья серия образцов должна твердеть в течение 7 сут в одинаковом режиме с контролируемыми изделиями, затем до момента определения прочности арболита (28 сут) в одинаковом режиме с образцами первой серии.

На 7-е сутки образцы арболита второй серии и на 28-е сутки образцы арболита первой и третьей серий испытывают на прочность с определением средней плотности и влажности.

3.7. Контроль прочности и однородности арболита в изделиях следует осуществлять по ГОСТ 18105.0-80* и ГОСТ 18105.1-80*.

_________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 18105-2010. - .

3.8. Среднюю плотность арболита следует определять по ГОСТ 12730.1-78 на тех же образцах, что и прочность (п.3.6).

Однородность по средней плотности следует оценивать по рекомендуемому приложению 6.

3.9. Отпускную прочность при сжатии бетона (раствора) отделочных или несущих слоев проверяют от каждой партии изделий и при изменении составляющих компонентов на образцах размерами 100х100х100 мм в соответствии с ГОСТ 10180-78. Образцы для проверки класса (марки) бетона (раствора) отделочных или несущих слоев изготавливают ежесменно.

3.10. Прочность и плотность арболита в изделиях допускается контролировать на образцах, выпиленных из изделий. Выпиливание образцов из изделий должно выполняться на участках, указанных в рабочих чертежах.

3.11. Морозостойкость арболита в изделиях следует определять по ГОСТ 7025-78**, бетона (раствора) отделочных или несущих слоев - по ГОСТ 10060-76*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 10060-2012;

** На территории Российской Федерации документ не действует. Действует ГОСТ 7025-91. - .

Потеря прочности испытанных на морозостойкость образцов не должна превышать 15% прочности контрольных образцов, не подвергающихся испытанию на морозостойкость, а потеря массы не должна превышать 5%.

3.12. Теплопроводность арболита определяют по ГОСТ 7076-78*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 7076-99. - .

3.13. Испытания сварных арматурных изделий и закладных деталей и оценку их качества следует производить по ГОСТ 10922-75.

3.14. Размеры, отклонение от прямолинейности и отклонение от плоскостности изделий из арболита, положение закладных деталей и монтажных петель, расположение и размеры арматуры, толщину защитного слоя бетона (раствора) до арматуры, качество поверхностей, внешний вид и фактическую массу следует проверять по ГОСТ 13015-75.

3.15. Массу изделий из арболита определяют взвешиванием отобранного изделия на весах с погрешностью взвешивания ±2% или с помощью динамометра.

Если при контрольном взвешивании масса хотя бы одного из отобранных для контрольной проверки изделий будет превышать проектную отпускную массу больше допускаемого отклонения, установленного п.1.2.9, приемку изделий по массе следует проводить путем поштучного взвешивания.

3.16. Влажность арболита следует определять по ГОСТ 12730.2-78 на пробах, отобранных из изделий.

3.17. Испытание изделий из арболита и оценку их прочности и жесткости следует проводить по ГОСТ 8829-77*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 8829-94. - .

Испытанию на прочность до разрушения подвергают не менее двух изделий каждого вида, отвечающих требованиям настоящего стандарта, по схемам, приведенным в рабочих чертежах изделий. При этом проводят проверку расположения арматуры, толщины несущих и отделочных слоев и защитного слоя бетона (раствора).

Предприятие-изготовитель должно проводить испытания изделий на прочность и жесткость при освоении производства, изменении конструкции и технологии их изготовления или при переходе на другие исходные материалы.

4. МАРКИРОВКА, УПАКОВКА, ХРАНЕНИЕ И ТРАНСПОРТИРОВАНИЕ

4.1. Маркировка изделий должна выполняться в соответствии с требованиями ГОСТ 13015.2-81*. Маркировочные надписи и знаки следует наносить на торцевой грани или на боковой вертикальной поверхности изделия вблизи ее торцевой грани краской, не снижающей качество последующей отделки изделия.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 13015-2012. - .

Допускается по соглашению изготовителя с потребителем и проектной организацией - автором проекта конкретного здания - вместо марок наносить на изделия сокращенные условные обозначения, принятые в рабочих чертежах проекта.

4.2. Каждая партия изделий из арболита, поставляемая потребителю, должна сопровождаться документом, удостоверяющим качество, оформленным в соответствии с требованиями ГОСТ 13015.3-81*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 13015-2012, здесь и далее по тексту. - .

4.3. Изделия должны храниться на специально оборудованных складах рассортированными по видам, типоразмерам и маркам в условиях, не допускающих их увлажнение.

Способы укладки изделий при хранении и транспортировании следует устанавливать в стандартах или технических условиях в зависимости от размеров, формы и назначения изделий данного вида.

При укладке изделий должна быть обеспечена сохранность изделия, а также возможность захвата каждого изделия и его свободный подъем для погрузки или монтажа.

4.4. Теплоизоляционные изделия из арболита должны храниться в пакетах или штабелях. Каждое упакованное место должно содержать изделия одной марки и одного размера.

4.5. Изделия из конструкционного арболита должны храниться в рабочем положении в специальных кассетах-стеллажах или в штабелях высотой не более 2 м установленными или уложенными на подкладках толщиной не менее 30 мм и шириной не менее 180 мм или других опорах, обеспечивающих сохранность изделий. Подкладки под штабель следует располагать на линии подъемных петель и укладывать по плотному, тщательно выровненному основанию.

Изделия на складе следует устанавливать или укладывать так, чтобы были видны их маркировочные знаки.

4.6. Изделия из теплоизоляционного арболита следует перевозить в упакованном виде, преимущественно в контейнерах. Изделия из конструкционного арболита следует перевозить в рабочем положении на панелевозах, железнодорожных платформах и других транспортных средствах, оборудованных специальными крепежными и опорными устройствами, обеспечивающими неподвижность и сохранность изделий, включая сохранность деталей, выступающих из плоскости изделий.

Транспортирование изделий из арболита по железной дороге должно осуществляться в соответствии с Правилами перевозок грузов и техническими условиями погрузки, крепления грузов*, утвержденными Министерством путей сообщения, а при перевозке автомобильным и водным транспортом - в соответствии с правилами перевозок автомобильным и водным транспортом.

________________

* Вероятно, ошибка оригинала. Следует читать: "Технических условий погрузки и крепления грузов". - .

4.7. Подъем, погрузку и разгрузку изделий следует производить за монтажные петли или с применением специальных захватных устройств, предусмотренных проектом.

4.8. Погрузку, перевозку, разгрузку и хранение изделий следует производить, соблюдая меры, исключающие возможность их механического повреждения и увлажнения.

5. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

5.1. Изготовитель должен гарантировать соответствие поставляемых изделий требованиям настоящего стандарта при соблюдении транспортными организациями правил транспортирования, а потребителем - условий применения и хранения изделий, установленных настоящим стандартом.

5.2. Гарантийный срок хранения изделий из конструкционного арболита - не менее одного года со дня отгрузки.

ПРИЛОЖЕНИЕ 1

Справочное

ПРИМЕРЫ УСЛОВНОГО ОБОЗНАЧЕНИЯ (МАРКИ) ИЗДЕЛИЯ

Перемычечный наружный блок типа ЗБН длиной 1495, высотой 2180, толщиной 300 мм (типоразмера ЗБН 15.22.30) из арболита класса по прочности на сжатие В2,5:

ЗБН 15.22.30-В2,5А

Двухслойная стеновая панель для наружных стен сельскохозяйственных зданий типа ПС длиной 5980, высотой 1180, толщиной 350 мм (типоразмера ПС 60.12.35) из арболита класса по прочности на сжатие В3,5 с изолирующим слоем из тяжелого бетона класса по прочности на сжатие В20, предназначенная для зданий с расчетной сейсмичностью 8 баллов:

ПС 60.12.35-В3,5А.В20Т-С

Ребристая плита перекрытий производственных зданий с шагом несущих конструкций 6 м, с опиранием на верх ригелей (тип 2), первого типоразмера, третья по несущей способности, из арболита класса В2,5 с несущими слоями из легкого бетона на пористых заполнителях класса В25, с дополнительными закладными деталями и углублением в торце плиты для установки:

2П1-В2,5А.В25П-1

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ХИМИЧЕСКИЕ ДОБАВКИ, РЕКОМЕНДУЕМЫЕ ДЛЯ ПРИГОТОВЛЕНИЯ АРБОЛИТА

1. Ускорители твердения

Хлорид кальция ХК по ГОСТ 450-77.

Нитрат кальция НК по ТУ 6-08-867-79*.

________________

* ТУ, упомянутые здесь и далее по тексту, являются авторской разработкой. За информацией о документах Вы можете обратиться в Службу поддержки пользователей. - .

.

Нитрит-нитрат-хлорид кальция ННХК по ТУ 6-18-194-76.

Сернокислый глинозем СГ по ГОСТ 5155-74*.

________________

* ГОСТ 5155-74 отменен без замены с 01.01.84 (ИУС 3-80), здесь и далее по тексту. - .

2. Образующие пленку на поверхности органических частиц

Стекло натриевое жидкое ЖС по ГОСТ 13078-82*.

______________

* Вероятно ошибка оригинала. Следует читать: ГОСТ 13078-81, здесь и далее по тексту. - .

Комплексные химические добавки на основе:

ЖС по ГОСТ 13078-82 и ХК по ГОСТ 450-77.

ЖС по ГОСТ 13078-82 и СГ по ГОСТ 5155-74.

ЖС по ГОСТ 13078-82 и фурилового спирта ФС по ОСТ 59.02.004.22-83.

3. Пенообразующие

Жидкостекольный пенообразователь ЖСПО на основе ЖС по ГОСТ 13078-82, сосновой канифоли по ГОСТ 19113-73* и едкого натра по ГОСТ 2263-79**.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 19113-84;

** На территории Российской Федерации документ не действует. Действует ГОСТ Р 55064-2012. - .

Алкилсульфатная паста СП-1 по ТУ 38-1.07.55-80.

Вещество жидкое моющее "Прогресс" СП-3 по ТУ 38-10719-77.

4. Воздухововлекающие

Смола древесная омыленная СДО по ТУ 81-05-02-83.

Смола нейтрализованная воздухововлекающая СНВ по ТУ 81-05-75-74.

Омыленный древесный пек ЦНИПС-1 по ТУ 81-05-16-76.

5. Гидрофобизирующие

Этилсиликонат натрия ГКЖ-10 и метилсиликонат натрия ГКЖ-11 по ТУ 6-02-6976-76.

Полигидросилоксан ГКЖ-94 по ГОСТ 10834-76.

ПРИЛОЖЕНИЕ 3

Обязательное

МЕТОДЫ ИСПЫТАНИЙ ОРГАНИЧЕСКИХ ЗАПОЛНИТЕЛЕЙ

1. Для определения качества органических заполнителей от партии, объем которой устанавливается по соглашению сторон, отбирают пробу, состоящую из 10 частей, взятых из разных мест партии. Масса каждой части должна быть не менее 1 кг.

Составленную из частей пробу сокращают методом квартования до 2,5 кг.

2. Содержание коры, листьев и хвои в измельченной древесине или очесов и пакли в измельченных стеблях хлопчатника или рисовой соломе, костре конопли или льна () определяют отбором их из сокращенной пробы (п.1) и взвешиванием на технических весах с погрешностью до 1 г.

Содержание каждой примеси: коры, листьев и хвои в измельченной древесине или пакле и очесов в дробленых стеблях хлопчатника или рисовой соломе, костре конопли или льна вычисляют в процентах по формуле

![]() ,

,

где - масса коры, листьев, очесов или пакли, г;

- масса навески с корой, листьями, хвоей или очесами и паклей, г.

3. Фракционный состав органических заполнителей определяют рассевом навески (после отбора из нее коры, листьев, хвои или очесов и пакли, в зависимости от вида заполнителя) на механических лабораторных анализаторах с движением сит в горизонтальной плоскости.

Рассортированные фракции (остаток на ситах) взвешивают с погрешностью до 1 г, а их содержание в навеске в процентах вычисляют по формуле, приведенной в п.2, где - остаток на сите, г;

- исходная навеска, г.

4. Максимальный размер частиц органических заполнителей определяют отбором 20 частиц органического заполнителя из фракции, оставшейся на сите диаметром 20 мм (пп.1 и 3). Размер каждой частицы измеряют при помощи металлической линейки с погрешностью до 1 мм. Максимальный размер частиц вычисляют как среднее арифметическое результатов произведенных замеров.

Коэффициент формы частицы определяют по ГОСТ 9758-77*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ 9758-2012. - .

ПРИЛОЖЕНИЕ 4

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ПРИГОДНОСТИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ

1. Показатель пригодности измельченной древесины определяют путем ее испытания в арболите. Для этого готовят арболитовую смесь из портландцемента марки 400 по ГОСТ 10178-76, измельченной древесины, разделенной на фракции 0-5, 5-10 и 10-20 мм, хлористого кальция по ГОСТ 450-77 и воды по ГОСТ 23732-79.

2. Для испытания делают три замеса арболитовой смеси, каждый объемом около 12 л. Соотношение расхода цемента, древесины и хлористого кальция для замеса объемом 12 л указано в таблице.

Номер | Расход | Расход хлористого | Расход древесины в сухом состоянии, л, для фракций, мм | ||

кг | 0-5 | 5-10 | 10-20 | ||

|

|

|

|

|

|

2.1. Древесину дозируют по массе с учетом насыпной плотности отдельных фракций.

2.2. Расход воды для затворения арболита принимают из расчета В/Ц=1,1.

2.3. Арболитовую смесь готовят путем перемешивания вручную в течение 10 мин или в бетоносмесителе принудительного действия в течение 5 мин.

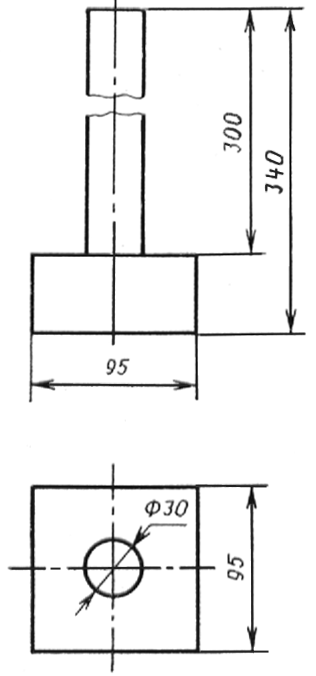

Арболитовую смесь укладывают в формы-кубы размерами 100х100х100 мм в два слоя высотой по 5 см и уплотняют путем трамбования стальной болванкой (см. чертеж). Каждый слой уплотняют 15-20 нажимами с высоты 2-3 см. После уплотнения смеси поверхность образцов заглаживают.

Приспособление для трамбования арболитовой смеси (стальная болванка)

Допускается при изготовлении контрольных образцов применять уплотняющие устройства, используемые для изготовления изделий из арболита.

Из каждого замеса изготавливают шесть кубов.

3. Плотность арболитовой смеси в уплотненном состоянии определяют по ГОСТ 10181.2-81.

4. Фактический расход цемента (), измельченной древесины (

) и хлорида кальция (

) на 1 м

уплотненного арболита для каждого из трех замесов вычисляют по следующим формулам:

![]() , (1)

, (1)

где - расход цемента соответственно на 1 м

и на замес, кг;

- плотность свежеуложенного арболита, кг/м

;

- расход всех компонентов на замес, включая фактически потраченную воду, кг.

![]() , (2)

, (2)

где - расход древесины в сухом состоянии соответственно на 1 м

и на замес, кг.

![]() , (3)

, (3)

где - расход хлористого кальция соответственно на 1 м

и на замес, кг.

5. Кубы извлекают из форм через 3 сут и переносят в камеру стандартного твердения по п.3.6 настоящего стандарта. Образцы испытывают на сжатие в 28-дневном возрасте.

6. Перед испытанием производят обмер и взвешивание образцов с определением плотности арболита по ГОСТ 10181.2-81.

7. После испытания образцов из кусков арболита берут навеску 500 г, высушивают при температуре 75-80 °С до постоянной массы и определяют влажность в % по массе (), после чего вычисляют плотность арболита в сухом состоянии (

) по формуле

![]() . (4)

. (4)

8. По результатам испытания прочности при сжатии арболита отдельных образцов определяют среднюю прочность его в серии образцов, для чего предварительно отбраковывают аномальные результаты испытаний по ГОСТ 10180-78.

9. Среднесерийные результаты испытаний трех серий образцов наносят на график с координатами: расход цемента, кг/м, прочность при сжатии, МПа, и плотность

, кг/м

.

10. По построенным кривым, соединяющим три экспериментальные точки, определяют прочность при сжатии (), МПа, соответствующих расходу цемента 360 кг/м

при марке цемента М400, 380 кг/м

- при марке М300, 330 кг/м

- при марке М500.

11. По результатам испытаний определяют коэффициент пригодности древесины () по формуле

![]() , (5)

, (5)

где - расход цемента (марки М400), кг/м

;

- прочность арболита при сжатии, МПа;

- активность цемента, МПа;

- марка цемента, принимаемая равной 40 МПа.

ПРИЛОЖЕНИЕ 5

Рекомендуемое

ОПРЕДЕЛЕНИЕ СОДЕРЖАНИЯ ВОДОРАСТВОРИМЫХ РЕДУЦИРУЮЩИХ ВЕЩЕСТВ В ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЕ

1. Метод определения водорастворимых редуцирующих веществ основан на восстановлении сахарами основной соли двухвалентной меди до ее закиси. Содержание сахара определяют по количеству перманганата калия, пошедшего на титрование двухвалентного железа, образовавшегося в результате реакции трехвалентного железа с закисью меди.

2. Реактивы и аппаратура

Сульфат меди, пентогидрат меди по ГОСТ 4165-78, раствор 40 г соли в 1 л воды.

Сегнетова соль по ГОСТ 5845-79.

Гидроксид натрия по ГОСТ 4828-83*.

________________

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 51135-2010. - .

Железоаммонийные квасцы по ГОСТ 4205-77*.

________________

* На территории Российской Федерации документ не действует. Действуют ТУ 6-09-5359-87, являеющиеся авторской разработкой. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - .

Серная кислота по ГОСТ 4204-77.

Марганцовокислый калий по ГОСТ 20490-75, 0,1 н. раствор.

Асбест волокнистый прокипяченный в дистиллированной воде в течение 1 ч, отфильтрованный и высушенный при 105 °С.

Сушильный шкаф.

Воронка Шотта с фильтром N 2.

Водоструйный насос.

Колба Бунзена.

Песочные часы.

3. Подготовка к испытанию

Для приготовления щелочного раствора помещают 200 г сегнетовой соли в 600 мл воды, добавляют 150 г гидроксида натрия и разбавляют дистиллированной водой до 1 л.

Для приготовления раствора железоаммонийных квасцов помещают 100 г железоаммонийных квасцов в 700 мл дистиллированной воды, добавляют 110 мл серной кислоты и разбавляют водой до 1 л.

4. Проведение испытаний

Для определения содержания водорастворимых редуцирующих веществ в измельченной древесине приготовляют водную вытяжку.

Поступившую на испытание древесину измельчают до размеров опилок (0,2-2 мм), хорошо перемешивают, подсушивают до воздушно-сухого состояния и хранят в плотно закрытой склянке. Перед анализом определяют влажность пробы и все расчеты в дальнейшем ведут на сухую навеску (высушенную при 85 °С).

Для приготовления вытяжки берут 2 г пробы (древесины), взвешивают ее с погрешностью 0,0002 г, помещают в коническую колбу емкостью 250 мм и наливают 100 мл дистиллированной воды. Колбу закрывают пробкой и ставят в термостат при 25 °С.

Экстрагирование проводят в течение 48 ч, периодически перемешивая содержимое колбы. Затем вытяжку отфильтровывают. В коническую колбу емкостью 150 мл вливают 20 мл раствора сульфата меди и 20 мл щелочного раствора сегнетовой соли, перемешивают и добавляют в нее 20 мл водной вытяжки из древесины, снова перемешивают и нагревают до кипения. С момента появления первого пузырька раствор кипятят 3 мин (по песочным часам) и фильтруют в колбу Бунзена через воронку Шотта с фильтром N 2, на который предварительно помещают небольшое количество асбеста. Осадок на асбесте промывают 100-150 мл горячей воды (необходимо осадок все время держать под водой, так как ![]() на воздухе окисляется).

на воздухе окисляется).

Затем фильтр с осадком, покрытым водой, быстро переставляют на чистую колбу Бунзена. Осадок обрабатывают 20 мл раствора железоаммонийных квасцов. После растворения осадка подключают водоструйный насос и асбест промывают хлорной водой до нейтральной реакции промывных вод (проба на лакмусовой бумажке).

Фильтрат титруют 0,1 н. раствором перманганата калия до появления устойчивой розовой окраски.

Различным объемам перманганата калия, идущего на титрование, соответствуют определенные количества сахара, указанные в таблице. Зная объем перманганата калия, израсходованного на титрование 20 мл водной вытяжки, взятой на анализ, по таблице находят содержание сахара (редуцирующих веществ).

Количество редуцирующих веществ в древесине () в процентах от сухой навески определяют по формуле

![]() ,

,

где - количество сахара, соответствующее объему перманганата калия, пошедшего на титрование пробы, найденное по таблице, мг;

- объем воды, использованный для приготовления водной вытяжки, мл;

- объем водной вытяжки, взятый для анализа, мл;

- навеска сухой древесины, г.

Содержание сахара, мг, при объеме титра марганцовокислого калия

Целые единицы | Десятые доли единицы | |||||||||

0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

0 | - | 0,3 | 0,6 | 0,85 | 1,15 | 1,45 | 1,75 | 2,05 | 2,30 | 2,6 |

________________

* Соответствует оригиналу. - .

ПРИЛОЖЕНИЕ 6

Рекомендуемое

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОДНОРОДНОСТИ ПО СРЕДНЕЙ ПЛОТНОСТИ АРБОЛИТА

Однородность по средней плотности арболита оценивают коэффициентом однородности (), определяемым по формуле

![]() , (1)

, (1)

где ![]() - требуемое значение плотности арболита, кг/м

- требуемое значение плотности арболита, кг/м;

![]() - наибольшее статистически вероятное значение плотности арболита данного состава, кг/м

- наибольшее статистически вероятное значение плотности арболита данного состава, кг/м.

Наибольшее статистически вероятное значение плотности арболита (![]() ) определяют по формуле

) определяют по формуле

![]() , (2)

, (2)

где - среднее значение плотности арболита в данной серии образцов, кг/м

;

- показатель изменчивости арболита по плотности.

Среднюю плотность арболита () вычисляют по формуле

![]() , (3)

, (3)

где ,

, ...

- частные результаты определения плотности в одной серии образцов при естественной влажности или в сухом состоянии;

- число частных результатов определений (число серий испытаний).

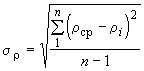

Показатель изменчивости арболита по плотности () определяют по формуле

, (4)

, (4)

где - среднее квадратичное отклонение частных результатов в серии от величины их среднего значения (

), кг/м

Среднее квадратичное отклонение () определяют по формуле

, (5)

, (5)

где - частный результат определения плотности, кг/м

.

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1984