ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ РУЛОННЫЕ КРОВЕЛЬНЫЕ И ГИДРОИЗОЛЯЦИОННЫЕ

МЕТОДЫ ИСПЫТАНИЙ

ГОСТ 2678—87

Издание официальное

Цена 10 коя.

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

Москва

УДК 691.165.001.4:006.354

Группа Ж19

ГОСУДАРСТВЕННЫЙ

СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ РУЛОННЫЕ КРОВЕЛЬНЫЕ И ГИДРОИЗОЛЯЦИОННЫЕ

гост

2678-87

Методы испытаний

Rolled roofing and hydroinsulating materials.

Methods of testing

ОКСТУ 5774

Дата введения 01.01.8t

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на рулонные кровельные и гидроизоляционные основные и безосновные битумные, дегтевые, битумно-полимерные и полимерные материалы и устанавливает методы их испытания.

Применение методов и периодичность проведения испытаний предусматриваются в стандартах или технических условиях на конкретные материалы.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Объем выборки в зависимости от объема партии устанавливают в соответствии с ГОСТ 26627—85.

1.2. Рулоны перед проверкой должны быть предварительно выдержаны не менее 10 ч при температуре воздуха (293±2) К [(20±2)°С].

1.3. От каждого рулона, удовлетворяющего требованиям по внешнему виду и размерам, на расстоянии не менее 1 м от конца полотна отрезают на всю ширину полотна полосу длиной не менее 750 мм для испытания основных битумных, битумно-полимерных и дегтевых материалов и не менее 450 мм для испытания безоснов-ных битумных, битумно-полимерных и полимерных материалов.

Для проверки полноты пропитки от каждого рулона отрезают поперечную полосу материала на всю ширину полотна длиной '(50±5) мм.

Из полосы материала по его ширине вырезают образцы для испытаний, при этом из каждых трех образцов два должны быть вырезаны на расстоянии не менее 25 мм от краев и один посередине полосы.

Издание официальное

С. 2 ГОСТ 2678—87

Образцы перед испытанием должны быть предварительно выдержаны не менее 2 ч при температуре (293±2) К [(20±2)°С]. Испытание образцов следует производить при температуре (293+2) К [(20±2)°С], если нет других указаний.

2. ПРОВЕРКА ВНЕШНЕГО ВИДА

2.1. Упаковку и маркировку рулонов проверяют визуально на соответствие ГОСТ 2551—75.

2.2. Ровность торцов рулонов определяют поверочным угольником 90° 2-го класса точности Я=1000 мм по ГОСТ 3749—77 или другим металлическим измерительным инструментом, обеспечивающим ту же погрешность измерения.

2.3. Равномерность распределения посыпки, наличие или отсутствие слипаемости, дыр, трещин и разрывов, а также количество полотен в рулоне устанавливают путем визуального осмотра развернутого на всю длину полотна рулона, а при длине рулона более 15 м — на длине не менее 10 м.

Количество полотен в рулоне длиной более 15 м определяют при намотке.

2.4. Длину надрывов на кромках (краях) полотна измеряют с погрешностью не более 2 мм металлической линейкой по ГОСТ 427—75.

3. ОПРЕДЕЛЕНИЕ ЛИНЕЙНЫХ РАЗМЕРОВ И ПЛОЩАДИ

3.1. Линейные размеры (ширину и длину) полотна материала в рулоне измеряют металлической линейкой по ГОСТ 427—75 и металлической рулеткой 2-го класса точности с пределом измерений до 30 м по ГОСТ 7502—80, а толщину — ручным толщиномером с пределом измерений до 10 мм и ценой деления 0,01 мм по ГОСТ 11358—74.

Длину полотна материала в рулоне измеряют по краю полотна, а ширину — на расстоянии не менее 1 м от края полотна с погрешностью не более 10 мм.

Для рулонов длиной более 15 м длину полотна материала в рулоне определяют по счетчику при намотке.

Поверка счетчика должна проводиться в установленном порядке.

Толщину материала измеряют на трех образцах размерами (100± 1) X (50±1) мм посередине каждого образца с погрешностью не более 0,02 мм.

3.2. Площадь полотна рулона вычисляют по результатам измерений длины и ширины (п. 3.1) с точностью до 0,1 м2.

4. ОПРЕДЕЛЕНИЕ РАЗРЫВНОЙ СИЛЫ ПРИ РАСТЯЖЕНИИ, УСЛОВНОЙ ПРОЧНОСТИ, УСЛОВНОГО НАПРЯЖЕНИЯ, ОТНОСИТЕЛЬНОГО УДЛИНЕНИЯ И ОТНОСИТЕЛЬНОГО ОСТАТОЧНОГО УДЛИНЕНИЯ

4.1. Отбор образцов

4.1.1. Испытание основных битумных, битумно-полимерных и дегтевых материалов проводят на трех образцах-полосках размерами (220±1)Х(50±1) мм, вырезанных в продольном направлении.

4.1.2. Испытание безосновных битумных, битумно-полимерных и полимерных материалов проводят на трех образцах-лопатках, вырубленных в продольном направлении штанцевыми ножами, форма и угол заточки режущей кромки которых должны соответствовать указанным в обязательных приложениях 1 и 2.

Тип образца-лопатки указывают в стандартах или технических условиях на конкретные материалы.

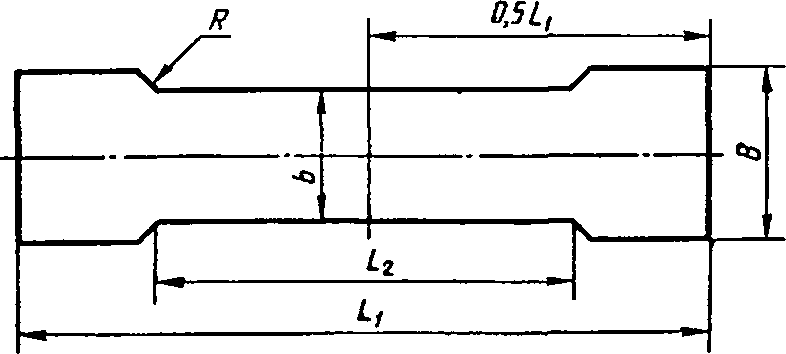

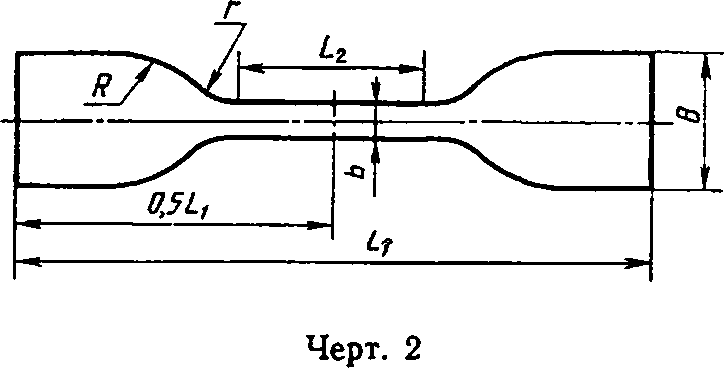

4.1.3. Типы и размеры образцов-лопаток должны соответствовать указанным в таблице и на черт. 1, 2.

мм

Наименование размера | Размер образца*лопаткв | |

Тип 1 | Тип 2 | |

Общая длина Lt | 25Q± 1 | 115± 1 |

Ширина широкой части В | 60± 1 | 251±1 |

Ширина узкой (рабочей) части b | 50± 1 | 6±0,2 |

Длина узкой (рабочей) части L2 | 150±1 | 33± 1 |

Радиус большой R | —- | 2&±1 |

Радиус малый г | 75± 1 | 14± 1 |

Тип 1

Черт. 1

С. 4 ГОСТ 2678—87

Тип 2

4.1.4. Отклонение от ширины -ножа на длине рабочего участка не должно быть более 0,025 мм.

Разность между максимальной и минимальной толщиной образца на рабочем участке не должна быть для образца-лопатки типа 1 более 0,2 мм, для типа 2 — более 0,05 мм.

Рабочий участок (Г) отмечают параллельными метками, наносимыми штампом, схема которого дана в справочном приложении 3, или вручную.

Длина рабочего участка (/) для образца-полоски (130±1) мм, для образца-лопатки типа 1 — (1004=1) мм, для образца-лопатки типа 2—(25±0,5) мм.

4.1.5. Для обеспечения одинакового крепления образца в захватах разрывной машины допускается наносить установочные метки, расстояние (L) между которыми для образца-полоски и образца-лопатки типа 1 — (150±1) мм, для образца-лопатки типа 2 — (50±1) мм.

Метки должны быть нанесены симметрично относительно центра образца.

4.2. Средства испытаний

Машина разрывная, имеющая рабочую часть шкалы силоиз-мерителя в пределах измерений 0—1000 Н (0—100 кгс) с ценой деления не более 2 Н (0,2 кгс) и допустимой погрешностью показаний измеряемой нагрузки не более =1=1%, по ГОСТ 7762—74 (для испытания основных материалов и изола). Машина должна обеспечивать постоянную скорость перемещения подвижного захвата (50±5) мм/мин.

Машина разрывная, имеющая рабочую часть шкалы силоизме-рителя в пределах измерений 0—100 Н (0—10 кгс) с ценой деления не более 0,05 Н (0,005 кгс) и допустимой погрешностью показаний измеряемой нагрузки не более ±1%, по ГОСТ 7762—74 (для испытания безосновных материалов, кроме изола). Машина должна обеспечивать постоянную скорость перемещения подвижного захвата (500±50) мм/мин.

Толщиномер индикаторный ручной с пределом измерений до 10 мм и ценой деления 0,01 мм по ГОСТ 11358—74.

Линейка металлическая по ГОСТ 427—75.

4.3. Подготовка к испытанию

Толщину образца-лопатки измеряют с погрешностью не более 0,02 мм в трех точках на рабочем участке. За результат измерения принимают среднее арифметическое значение всех измерений.

За ширину рабочего участка образца-лопатки принимают расстояние между режущими кромками ножа на его узкой части.

4.4. Проведение испытания

4.4.1. Образец помещают в захваты разрывной машины по установочным меткам так, чтобы продольные оси захватов и продольная ось образца совпали между собой и с направлением движения подвижного захвата. Устанавливают скорость перемещения подвижного захвата, указанную в стандартах или технических условиях на испытуемый материал.

4.4.2. Для определения разрывной силы, условной прочности, условного напряжения и относительного удлинения фиксируют силу и длину рабочего участка в момент разрыва или максимального значения силы (при наличии в машине шкалы деформации фиксируют удлинение образца). В случае разрыва образца вне рабочего участка или на его границе результаты испытаний не учитывают и проводят повторные испытания.

4.4.3. Для определения относительного остаточного удлинения части разорванного образца, освобожденные из захватов машины, помещают на горизонтальную поверхность и через (120+2) с после разрыва измеряют расстояние, ограничивающее рабочий участок двух сложенных вместе (без зазора) по месту разрыва частей образца.

4.5. Обработка результатов

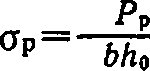

4.5.1. Условную прочность (ор) в мегапаскалях (килограммах на квадратный сантиметр) образца-лопатки вычисляют с точностью до 0,1 МПа (1,0 кгс/см2) по формуле

где Рр— разрывная сила, Н (кгс);

b— ширина образца-лопатки, см;

ho— среднее значение толщины образца-лопатки на рабочем

участке, см.

4.5.2. Условное напряжение (ае ) в мегапаскалях (килограммах на квадратный сантиметр) образца-лопатки вычисляют с точностью до 0,1 МПа (1,0 кгс/см2) по формуле

(2)

где Ре — максимальная сила при испытании на растяжение, Н (кгс);

5— ширина образца-лопатки, см;

С. 6 ГОСТ 2678—87

й0— среднее значение толщины образца-лопатки на рабочем участке, см.

4.5.3. Относительное удлинение (е) в процентах вычисляют с точностью до 1% по формуле

6=-^- • 100, (3)

где I— длина рабочего участка образца до испытания, мм;

Л— длина рабочего участка образца в момент разрыва или максимального значения силы, мм.

4.5.4. Относительное остаточное удлинение (е ост) в процентах вычисляют с точностью до 1% по формуле

еост= • 100, (4)

где I— длина рабочего участка образца до испытания, мм;

h—длина рабочего участка образца (двух сложенных вместе частей разорванного образца), мм.

4.5.5. За разрывную силу, условную прочность, условное напряжение, относительное удлинение и относительное остаточное удлинение материала принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

5. ОПРЕДЕЛЕНИЕ ГИБКОСТИ

5.1. Отбор образцов

Испытание проводят на трех образцах размерами (150±1)Х X (20±1) мм, вырезанных в продольном направлении.

5.2. Средства испытаний

Камера морозильная, обеспечивающая создание заданной температуры.

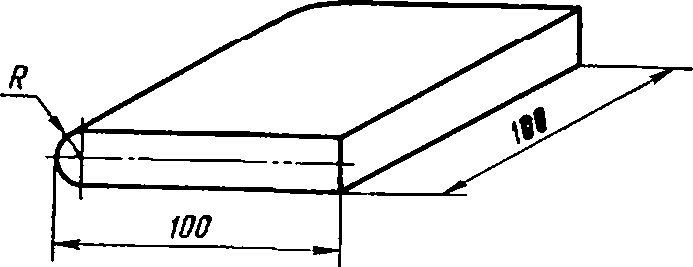

Брус испытательный (черт. 3), изготовленный из твердой древесины, пластмассы или другого материала низкой теплопроводности, имеющий с одной стороны закругление радиусом /?. Радиус должен быть указан в стандартах или технических условиях на конкретный материал.

Примечание. Толщина бруса равна 2R. Черт. 3

Термометр с ценой деления 1 или 2°С по ГОСТ 2823—73.

Секундомер с ценой деления 0,2 с по ГОСТ 5072—79.

Линейка металлическая по ГОСТ 427—75.

Охлаждающая смесь.

Сосуд для воды.

Ткань хлопчатобумажная или бумага фильтровальная.

5.3. Подготовка к испытанию

Перед испытанием при положительной температуре образцы помещают в сосуд с водой, температура которой должна соответствовать установленной в стандартах или технических условиях на испутыемый материал, и выдерживают в нем (10±0,5) мин. При проведении испытания при 273 К (0°С) образцы помещают в воду со льдом, а при отрицательных температурах — в морозильную камеру или охлаждающую смесь и выдерживают (20±0,5) мин. Состав охлаждающей смеси указывают в стандартах или технических условиях на конкретный материал.

5.4. Проведение испытания

По истечении заданного времени образец извлекают из испытательной среды и прикладывают к ровной поверхности бруса нижней стороной таким образом, чтобы к нему прилегало около 0,25 длины образца. Свободный конец образца изгибают в течение (5dzl) с вокруг закругленной части бруса до достижения другой ровной поверхности (образец принимает U-образную форму). Поверхность изогнутого образца осушают хлопчатобумажной тканью или фильтровальной бумагой и производят контроль внешнего вида. Время с момента извлечения образца из испытательной среды и до конца испытания не должно превышать 15 с.

5.5. Обработка результатов

Материал считают выдержавшим испытание, если на лицевой стороне образца (для фольгоизола — на слое свяжущего) не появятся трещины (разрывы слоя вяжущего) и отслоения вяжущего или посыпки.

6. ОПРЕДЕЛЕНИЕ ВОДОПОГЛОЩЕНИЯ

6.1. Отбор образцов

Испытание проводят на трех образцах размерами (100+1) X Х(Ю0±1) мм.

6.2. Средства испытаний

Весы лабораторные, обеспечивающие погрешность взвешивания не более 0,0002 г, по ГОСТ 24104—80.

Шкаф электрический сушильный, обеспечивающий поддержание температуры в диапазоне 273—473 К (0—200°С), по ГОСТ 13474—79.

Термометр с ценой деления 1 или 2°С по ГОСТ 2823—73. Секундомер с ценой деления 0,2 с по ГОСТ 5072—79.

С. 8 ГОСТ 2478—87

Линейка металлическая по ГОСТ 427—75.

Битум по ГОСТ 9548—74.

Сосуд для воды.

Емкость металлическая размерами не менее 120X120 мм.

Ткань хлопчатобумажная или бумага фильтровальная.

6.3. Подготовка к испытанию

Пылевидную посыпку с образца материала счищают хлопчатобумажной тканью или щеткой, прокладочный материал (пленку, бумагу и т. п.) перед испытанием удаляют с образца.

Для устранения влияния капиллярного подсоса торцы образца битумного и дегтевого материала на картонной и асбестовой основах погружают на 3—5 мм в битум, разогретый до температуры 433—458 К (160—180°С), а затем охлаждают до температуры ;(293±2) К [(20±2)°С].

6.4. Проведение испытания

Подготовленный образец взвешивают (mi), затем погружают на 1 мин в сосуд с водой при температуре (293+2) К [ (20±2)°С]. после чего его извлекают из воды, вытирают хлопчатобумажной тканью или фильтровальной бумагой в течение 30—60 с и взвешивают (т2). Затем образец снова помещают в воду, температура которой (293±2) К [(20±2)°С], таким образом, чтобы слой воды над ним был не менее 50 мм и выдерживают в течение времени, указанного в стандартах или технических условиях на конкретный материал. После этого образец извлекают из воды, осушают и взвешивают (т3).

Время с момента извлечения образца из воды до взвешивания не должно превышать 60 с.

6.5. Обработка результатов

Водопоглощение (U7) в процентах по массе вычисляют с точностью до 0,1 % по формуле

тз-т, 0() )

где mi — масса сухого образца, г;

т2 — масса образца после одноминутной выдержки в воде, г; т3~ масса образца после заданной выдержки в воде, г.

За величину водопоглощения материала принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

7. ОПРЕДЕЛЕНИЕ ВОДОНЕПРОНИЦАЕМОСТИ

7.1. Отбор образцов

Испытание проводят на трех образцах размерами (150+1)Х к(150±1) мм.

7.2. Средства испытаний

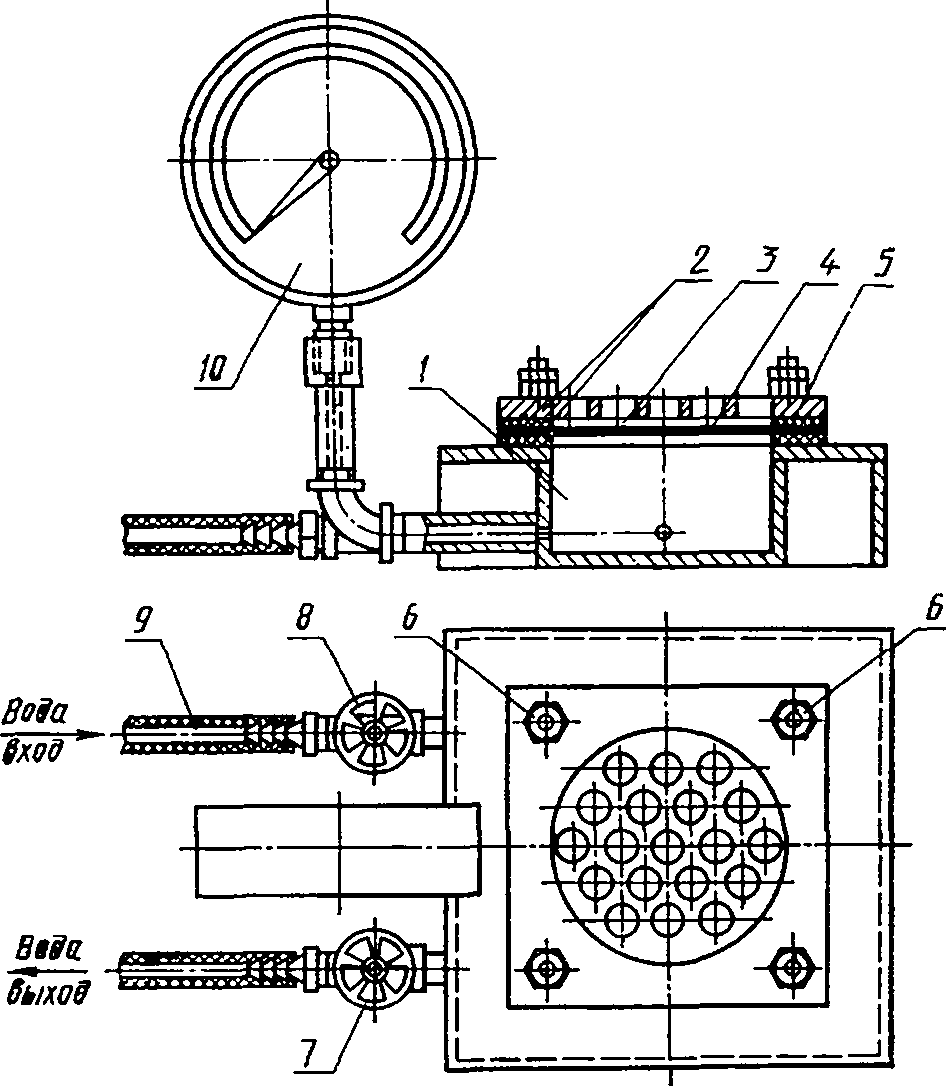

Устройство, схема которого приведена на черт. 4, или устройство аналогичного типа, снабженное манометром по ГОСТ 8625—77 и обеспечивающее создание избыточного гидростатического давления до 0,3 МПа (3 кгс/см2).

рабочая камера; 2—резиновые прокладки; 3—образец; 4—контактная сетка; 5—прижимная плита; 6—зажимные винты; 7, 3—крапы; 5—резиновая трубка, соединяющая с водопроводом; 10—манометр

Черт. 4

Труба из стали по ГОСТ 9941—81 или по ГОСТ 10704—76 диаметром 100—110 мм, толщиной 1,5—2,5 мм, длиной не более 120 мм с одним отшлифованным торцом и риской на внутренней поверхности трубы на высоте 100 мм для установления уровня водяного столба, обеспечивающего создание избыточного гидростатического давления 0,001 МПа (0,01 кгс/см2).

Линейка металлическая по ГОСТ 427—75.

Секундомер с ценой деления 0,2 с по ГОСТ 5072—79.

Термометр с ценой деления 1 или 2°С по ГОСТ 2823—73.

Пластинка стеклянная размерами J150±l)X(150±1) мм.

Сосуд стеклянный емкостью не менее 2 л.

С. 10 ГОСТ 2678—87

Емкость металлическая размерами в плане не менее 150X150 мм.

Подставка, позволяющая производить визуальный осмотр образца в процессе испытания.

Бумага индикаторная, изменяющая окраску в кислой среде.

Кислота соляная по ГОСТ 857—78 или серная по ГОСТ 2184—77.

Битум нефтяной по ГОСТ 9548—74.

7.3. Подготовка к испытанию

7.3.1. При давлении до 0,3 МПа (3 кгс/см2)

В верхней части рабочей камеры устройства (черт. 4) укладывают резиновую прокладку шириной (15±1) мм, затем образец лицевой стороной (посыпкой) вниз и вторую резиновую прокладку. На образец укладывают контактную сетку толщиной 3—4 мм с отверстиями диаметром не более 5 мм, закрывают плитой и плотно прижимают винтами. При помощи кранов устанавливают давление, указанное в стандартах или технических условиях на конкретный материал.

7.3.2. При давлении 0,001 МПа (0,01 кгс/см2)

В стеклянный сосуд наливают воду, добавляют по каплям кислоту до слабого окрашивания индикаторной бумаги, опущенной в подкисленную воду. Температура подкисленной воды (293±2) К [(20+2) °C].

На подставку помещают стеклянную пластинку, сверху индикаторную бумагу на всю поверхность пластинки, затем укладывают образец лицевой стороной вверх.

В середине образца устанавливают трубу и по ее окружности с образца при необходимости удаляют посыпку на ширину не менее 2 мм. Затем трубу снимают, погружают отшлифованный торец трубы на 10—15 мм в битум, нагретый до температуры 393—413 К (120—140°С), и выдерживают в нем 40—60 с, дают стечь избытку битума в течение 5—6 с и устанавливают трубу на образец. Подготовленный к испытанию образец охлаждают.

Если для испытания используют трубу по ГОСТ 10704—76, то ее предварительно смазывают антикоррозионной смазкой типа солидол.

7.4. Проведение испытания

7.4.1. При давлении до 0,3 МПа (3 кгс/см2)

Образец выдерживают при заданном давлении в течение времени, установленного в стандартах или технических условиях на испытуемый материал.

7.4.2. При давлении 0,001 МПа (0,01 кгс/см2)

В трубу до риски наливают подкисленную воду, количество которой поддерживают на постоянном уровне в течение времени, установленного в стандартах или технических условиях на испытуемый материал.

Через каждые 24 ч проверяют изменение окраски индикаторной бумаги. При появлении признаков изменения окраски испытание прекращают.

7.5. Обработка результатов

Материал считают выдержавшим испытание, если в течение установленного времени при заданном давлении на поверхности образца не появится вода, а на индикаторной бумаге — признаки изменения окраски.

8. ОПРЕДЕЛЕНИЕ ТЕПЛОСТОЙКОСТИ И ПОТЕРИ МАССЫ ПРИ НАГРЕВАНИИ

8.1. Отбор образцов

Испытание проводят на трех образцах размерами (100+1)Х Х(50±1) мм, вырезанных в продольном направлении.

8.2. Средства испытаний

Шкаф электрический сушильный, обеспечивающий поддержание температуры в диапазоне 273—473 К (О—200)°С, по ГОСТ 13474—79.

Весы лабораторные, обеспечивающие погрешность взвешивания не более 0,0002 г, по ГОСТ 24104—80.

Термометр с ценой деления 1 или 2°С по ГОСТ 2823—73.

Эксикатор по ГОСТ 25336—82.

Линейка металлическая по ГОСТ 427—75.

8.3. П од готов к а к испытанию

Образец материала взвешивают (zn4), измеряют первоначальную длину (/3) с погрешностью не более 2 мм и подвешивают в вертикальном положении (образец безосновного материала должен быть закреплен по всей ширине в деревянном зажиме) так, чтобы он находился на расстоянии не менее 50 мм от стенок шкафа. Сушильный шкаф нагревают до температуры, указанной в стандартах или технических условиях на испытуемый материал.

8.4. Проведение испытания

Образцы выдерживают в сушильном шкафу при заданной температуре в течение времени, установленного в стандартах или технических условиях на испытуемый материал. Затем образцы извлекают из шкафа, охлаждают в эксикаторе до температуры (293+2) К [(20±2)°С], замеряют длину (/4) и взвешивают (т5).

8.5. Обработка результатов

8.5.1. Материал считают выдержавшим испытание на теплостойкость, если на поверхности образца не появится вздутий, следов перемещения покровного слоя, увеличения длины сверх нормы.

8.5.2. Увеличение длины (Д/) в процентах вычисляют с точностью до 0,1% по формуле

д/=21Г±.1ОО1

*3

С. 12 ГОСТ 2671-47

где /з— длина образца до испытания, мм;

U — длина образца после испытания, мм.

8.5.3. Потерю массы (Q) в процентах вычисляют с точностью до 0,1% по формуле

Q = -CT<~m5 -100, (7)

где Ш4— масса образца до испытания, г;

т5— масса образца после испытания, г.

8.5.4. За увеличение длины и потерю массы при нагревании материала принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

9. ОПРЕДЕЛЕНИЕ МАССЫ ПОКРОВНОГО СОСТАВА И СОДЕРЖАНИЯ НАПОЛНИТЕЛЯ

9.1. Отбор образцов

Испытание проводят на трех образцах размерами (100±1)Х Х(50±1) мм, вырезанных в продольном направлении.

9.2. Средства испытаний

Весы лабораторные, обеспечивающие погрешность взвешивания не более 0,02 г, по ГОСТ 24104—80.

Насадка стеклянная лабораторная для экстрагиров'ания типа НЭТ с колбой вместимостью 500 или 1000 мл и холодильником по ГОСТ 25336—82 или аналогичный прибор, обеспечивающий полное экстрагирование образцов и аттестованный в установленном порядке.

Электропечь камерная по ГОСТ 13474—79.

Электроплитка с закрытой спиралью по ГОСТ 14919—83.

Шкаф электрический сушильный, обеспечивающий поддержание температуры в диапазоне 273—473 К (0—200)°С, по ГОСТ 13474—79.

Термометр с ценой деления 1 или 2°С по ГОСТ 2823—73.

Линейка металлическая по ГОСТ 427—75.

Эксикатор по ГОСТ 25336—82.

Набор сит с металлическими сетками по ГОСТ 6613—86.

Щипцы тигельные типа ЩТ или пинцет медицинский по ГОСТ 21241—77.

Тигель по ГОСТ 19908—80 или ГОСТ 9147—80.

Баня водяная.

Нож.

Ткань хлопчатобумажная.

Бумага фильтровальная.

Щетка волосяная.

Бензол по ГОСТ 9572—77.

Толуол по ГОСТ 5789—78 и по ГОСТ 9880—76.

Углерод четыреххлористый технический по ГОСТ 4—84.

9.3. Подготовка к испытанию

Пылевидную посыпку с образца материала счищают хлопчатобумажной тканью или щеткой, а затем образец взвешивают (/Пв).

9.4. Проведение испытания

9.4.1. Материалы с пылевидной посыпкой

Образец материала берут щипцами или пинцетом лицевой стороной вверх и подогревают над электроплиткой таким образом, чтобы на поверхности образца, обращенной к плитке, не появились пузыри. Затем горячим ножом снимают подогретый слой покровного состава материала до основы, не нарушая при этом ее целостности.

Образец, очищенный с нижней стороны от покровного состава, взвешивают (пг7). Затем таким же способом снимают покровный состав с лицевой стороны образца.

Образец, очищенный с обеих сторон от покровного состава, взвешивают (гп8)-

Покровный состав, снятый с трех образцов (не менее 1 г), помещают в предварительно прокаленный и взвешенный тигель '(/Пэ) и взвешивают (/Пю). Тигель с навеской помещают в электропечь, нагревают до температуры (873±10) К [(600±Ю)°С] и сжигают навеску до полного озоления остатка.

После сжигания тигель с навеской охлаждают в эксикаторе 30 мин и взвешивают (/пи).

Охлаждение и взвешивание повторяют до получения расхождений между последовательными взвешиваниями не более 0,04 г.

9.4.2. Материалы с крупнозернистой и чешуйчатой посыпкой

Слой покровного состава с нижней стороны образца снимают, как указано выше, после чего образец взвешивают (гп7). Затем снимают слой покровного состава с лицевой стороны образца вместе с посыпкой, взвешивают (/П12) и помещают в сухую экстракционную гильзу, изготовленную из фильтровальной бумаги, высушенной до постоянной массы.

Гильзу с покровным составом и посыпкой помещают в экстрактор, заливают одним из перечисленных растворителей в полуторном или двухкратном количестве от рабочего объема экстрактора и начинают экстрагировать. Экстрагирование проводят до появления бесцветного раствора и затем при бесцветном растворе экстрагируют еще 30 мин. При экстрагировании дегтевых материалов раствор остается слегка окрашенным в желтый цвет.

После окончания экстрагирования гильзу вместе с содержимым вынимают из эксикатора и выдерживают в вытяжном шкафу для удаления растворителя в течение 20—30 мин, а затем высушивают в сушильном шкафу при температуре 378—383 К (105— 110°С) до постоянной массы, т. е. расхождение между двумя последовательными взвешиваниями не более 0,04 г.

С. 14 ГОСТ 2678—87

Извлеченный после экстрагирования из гильзы минеральный материал рассеивают на сите с сеткой № 020. Затем взвешивают материал (/И13), прошедший через сито, и материал (7пи), оставшийся на сите.

9.5. Обработка результатов

9.5.1. Массу покровного состава с нижней стороны материала (Mi) в граммах па квадратный метр вычисляют с точностью до 1 г по формуле

Mi = (m6—т7) • 200, (8)

где /п6— масса образца с покровным составом, г;

т7 — масса образца после снятия покровного состава с нижней стороны, г;

200— коэффициент приведения площади образца к 1 м2.

9.5.2. Массу покровного состава с лицевой стороны материала (М2) в граммах на квадратный метр вычисляют с точностью до 1 г по формулам:

1) для материалов с пылевидной посыпкой

М2 = (т7—т8) • 200, (9)

где ms — масса образца после снятия покровного состава с нижней и лицевой сторон, г;

2) для материалов с крупнозернистой и чешуйчатой посыпкой

М2==(тп12—т14)-200, (10)

где ГП12— масса покровного состава и посыпки до экстрагирования, г;

гп\4— масса материала, оставшегося на сите после рассева, г.

9.5.3. Массу покровного состава материала (М3) в граммах на квадратный метр вычисляют по формуле

M3=Mi-|-M2. (11)

За массу покровного состава материала принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

9.5.4. Содержание наполнителя (N) в процентах от массы покровного состава вычисляют с точностью до 1% по формулам:

1) для материалов с пылевидной посыпкой

(/Пн—• 100 (100— Д)-(/п10—т9)

•100,

(12)

где т9 — масса пустого прокаленного тигля, г; /Ию— масса тигля с навеской до прокаливания, г;

— масса тигля с навеской после прокаливания, г; д— содержание сгораемых веществ в наполнителе, %-

При определении содержания наполнителя в покровном составе параллельно следует определять содержание сгораемых веществ в наполнителе по ГОСТ 19728.17—74.

2) для материалов с крупнозернистой и чешуйчатой посыпкой

Лг=^г^-10°, (13}

где тли— масса наполнителя, г;

ЛГ2— масса покровного состава с лицевой стороны, г;

200— коэффициент приведения площади образца к 1 м2.

За содержание наполнителя в покровном составе для материалов с крупнозернистой и чешуйчатой посыпкой принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

10. ОПРЕДЕЛЕНИЕ МАССЫ АБСОЛЮТНО СУХОЙ ОСНОВЫ И ОТНОШЕНИЯ МАССЫ ПРОПИТОЧНОГО БИТУМА (СОСТАВА) К МАССЕ АБСОЛЮТНО СУХОЙ ОСНОВЫ

10.1. Отбор образцов

Испытание проводят па трех образцах, оставшихся после снятия покровного состава при испытании по п. 9.4.

10.2. Средства испытаний

Весы лабораторные, обеспечивающие погрешность взвешивания не более 0,02 г, по ГОСТ 24104—80.

Насадка стеклянная лабораторная для экстрагирования типа НЭТ с колбой вместимостью 500 или 1000 мл и холодильником по ГОСТ 25336—82 или аналогичный прибор, обеспечивающий полное экстрагирование образцов и аттестованный в установленном порядке.

Шкаф электрический сушильный, обеспечивающий поддержание температуры в диапазоне 273—473 К (0—200°С), по ГОСТ 13474—79.

Термометр с ценой деления 1 или 2°С по ГОСТ 2823—73.

Эксикатор по ГОСТ 25336—82.

Баня водяная.

Бензол по ГОСТ 9572—77.

Толуол по ГОСТ 5789—78 или по ГОСТ 9880—76.

Углерод четыреххлористый технический по ГОСТ 4—84.

Бумага фильтровальная.

10.3. П о д г о т о в к а и проведение испытания

Образцы битумных материалов экстрагируют без гильзы.

Образцы дегтевых материалов помещают в экстракционную гильзу во избежание засорения сливной трубки экстрактора.

Экстрагирование проводят в соответствии с п. 9.4.2. По окончании экстрагирования образец извлекают из экстрактора, выдер-

С. 16 ГОСТ 2671—«7

живают в вытяжном шкафу для удаления растворителя в течение 20—30 мин, а затем высушивают в сушильном шкафу при температуре 378—383 К (105—110)°С до постоянной массы, (т^) т. е. расхождение между двумя последовательными взвешиваниями не €олее 0,04 г.

10.4. Обработка результатов

10.4.1. Массу абсолютно сухой основы (Af4) в граммах вычисляют с точностью до 1 г по формулам:

1) для битумных материалов

M4 = mI5—(т8—/П15)-Ki, (14)

где т8— масса образца до экстрагирования, определенная по п. 9.4.1;

mis— масса образца после экстрагирования, г;

Ki — коэффициент, учитывающий содержание нерастворимых веществ, не извлекаемых при экстрагировании и удержанных в порах картона, определяемый по формуле.

„ 100—D

----ъ--- .

К\ зависит от растворимости битума D, определяемой по ГОСТ 20739—75, и составляет при D — 99% — 0,0101; при £> = 98% — 0,0204;

2) для дегтевых материалов

M4^ml7—mis— (/пи—(15)

где mi6— масса гильзы с образцом до экстрагирования, г; щ17— масса гильзы с образцом после экстрагирования, г; mis— масса гильзы, г.

10.4.2. Отношение массы пропиточного битума (состава) к массе абсолютно сухой основы (О) вычисляют с точностью до 0,01 по формулам;

1) для битумных материалов

q —frtis) ‘ (1 4-/Ci)

(16)

М4

2) для дегтевых материалов

п (,П|в—тут) ■ (1+/G)

(17)

10.4.3. За массу абсолютно сухой основы и отношение массы пропиточного битума (состава) к массе абсолютно сухой основы материала принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

11. ОПРЕДЕЛЕНИЕ МАССЫ ОСНОВЫ ПРИ СТАНДАРТНОЙ ВЛАЖНОСТИ

11.1. Массу основы при стандартной влажности (М5) в граммах на квадратный метр устанавливают на основе результатов экстрагирования образцов в соответствии с п. 10.4.1 и вычисляют с точностью до 1 г по формуле

Afs-= —-200, (18)

где ЛТ<— масса абсолютно сухой основы образца, г;

коэффициент приведения массы абсолютно сухой основы к массе основы при стандартной влажности, определяемый по формуле

*2 =

100—

100

(19)

где 1Гн—влажность основы, нормированная стандартом для конкретного материала, %;

200— коэффициент приведения площади образца к 1 м2.

За массу основы при стандартной влажности принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

12. ОПРЕДЕЛЕНИЕ МАССЫ ВЯЖУЩЕГО, МАССЫ ОСНОВЫ И СОДЕРЖАНИЯ НАПОЛНИТЕЛЯ В ВЯЖУЩЕМ МАТЕРИАЛОВ НА СТЕКЛОВОЛОКНИСТОЙ ОСНОВЕ

12.1. Отбор образцов

Испытание проводят на трех образцах размерами (100±1)Х Х(50±1) мм, вырезанных в продольном направлении.

12.2. Средства испытаний

Весы лабораторные, обеспечивающие погрешность взвешивания не более 0,02 г, по ГОСТ 24104—80.

Насадка стеклянная лабораторная для экстрагирования типа НЭТ с колбой вместимостью 500 или 1000 мл и холодильником по ГОСТ 25336—82 или аналогичный прибор, обеспечивающий полное экстрагирование образцов и аттестованный в установленном порядке.

Шкаф электрический сушильный, обеспечивающий поддержание температуры в диапазоне 273—473 К (0—200°С), по ГОСТ 13474—79.

Термометр с ценой деления 1 или 2°С по ГОСТ 2823—73.

Линейка металлическая по ГОСТ 427—75.

Эксикатор по ГОСТ 25336—82.

Набор сит с металлическими сетками по ГОСТ 6613—86.

Баня водяная.

Углерод четыреххлористый по ГОСТ 4—84.

Хлороформ по ГОСТ 20015—74.

Трихлорэтилен по ГОСТ 9976—83.

Ткань хлопчатобумажная или бумага фильтровальная.

Щетка волосяная.

12.3. Подготовка к испытанию

Образец материала очищают хлопчатобумажной тканью ил» щеткой от пылевидной посыпки, помещают в экстракционную-гильзу (во избежание потери крупнозернистой посыпки и наполнителя во время экстрагирования) и взвешивают (mis) -

12.4. Проведение испытания

Экстрагирование проводят в соответствии с п. 9.4.2, используя один из растворителей, перечисленных в п. 12.2. По окончании экстрагирования гильзу с образцом извлекают из экстрактора, выдерживают в вытяжном шкафу для удаления растворителя в течение 20—30 мин, а затем высушивают в сушильном шкафу при температуре 378—383 К (105—110°С) до постоянной массы (гт7]9), т. е. расхождение между двумя последовательными взвешиваниями не более 0,04 г.

12.4.1. Материалы с пылевидной посыпкой

Извлеченные из гильзы после экстагирования наполнитель и основу взвешивают (соответственно тп2о и гтг21).

12.4.2. Материалы с крупнозернистой и чешуйчатой посыпкой

Извлеченный после экстрагирования из гильзы минеральный материал, состоящий из крупнозернистой посыпки и наполнителя, рассеивают на сите с сеткой № 020. Наполнитель, прошедший через сито, взвешивают (т2о)- Основу материала взвешивают' ,(m2i).

12.5. Обработка результатов

12.5.1. Массу вяжущего (М6) в граммах на квадратный метр материала вычисляют с точностью до 1 г по формуле

Afe = [ [тп\&—'/И19) • (1 —|—/Ci) 4~^2о] • 200, (20)

где mu— масса образца с гильзой до экстрагирования, г;

zn19— масса образца с гильзой после экстрагирования, г;

Л12о— масса наполнителя, г;

Ki— определяется по п. 10.4.1;

200— коэффициент приведения площади образца к 1 м2.

12.5.2. Массу 1 м2 основы (М7) в граммах вычисляют с точностью до 1 г по формуле

М7= [zzi2i——/И19} • Ki] *200, (21)

где //lai— масса основы образца после экстрагирования, г;

Ki— определяется по п. 10.4.1.

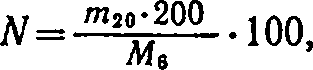

12.5.3. Содержание наполнителя (Af) в процентах от массы вяжущего вычисляют с точностью до 1% по формуле

(22)

где 200— коэффициент приведения площади образца к 1 м2;

Мб— масса вяжущего на 1 м2 материала, г.

12.5.4. За массу вяжущего, массу основы и содержание наполнителя принимают среднее арифметическое значение результатов •испытаний трех образцов рулона.

13. ОПРЕДЕЛЕНИЕ МАССЫ ВЯЖУЩЕГО, ОТНОШЕНИЯ МИНИМАЛЬНОЙ МАССЫ ВЯЖУЩЕГО К МАКСИМАЛЬНОЙ И ТЕМПЕРАТУРЫ РАЗМЯГЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛОВ ТИПА ФОЛЬГОИЗОЛ

13.1. Отбор образцов

Испытание проводят на трех образцах размерами (100zhl)X Х(100=Ы) мм.

13.2. Средства испытаний

Весы лабораторные, обеспечивающие погрешность взвешивания не более 0,02 г, по ГОСТ 24104—80.

Шкаф электрический сушильный со смотровым стеклом, обеспечивающий поддержание температуры в диапазоне 273—573 К (0—300°С), по ГОСТ 13474—79.

Линейка металлическая по ГОСТ 427—75.

Термометр с ценой деления 1 или 2°С по ГОСТ 2823—73.

Бумага писчая.

13.3. Подготовка к испытанию

Из одного рулона партии основы, используемой для изготовления материала, вырезают три образца размерами (100±1)Х Х(Ю0±1) мм.

Образцы материала и основы взвешивают и Мосн).

Затем с образца материала снимают слой вяжущего массой не менее 15 г в соответствии с п. 9.4.1. Из полученной пробы берут навеску массой (12±1) г, скатывают в шарик, который укладывают в центр очерченного на бумаге круга диаметром (60±1) мм и помещают в сушильный шкаф при температуре (291 ±2) К [(18zh2)°CJ. Температуру в шкафу поднимают со скоростью 3°С/мин до температуры, при которой шарик растечется по площади круга.

13.4. Обработка результатов

13.4.1. Массу вяжущего (Л18) в граммах на квадратный метр вычисляют с точностью до 1 г по формуле

М& — (Мобр—М осн ) -100, где Л10бр —масса образца материала, г;

Моей —масса образца основы, г;

100 — коэффициент приведения площади образца к 1 м2.

13.4.2. Отношение минимальной массы вяжущего к максимальной (А) вычисляют с точностью до 0,01 по формуле

Л — ~^мин мнакс 1

где ЛГмин— минимальная масса вяжущего, г;

ММакс— максимальная масса вяжущего, г.

13.4.3. За массу вяжущего, отношение минимальной массы вяжущего к максимальной и температуру размягчения вяжущего-принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

14. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ ХРУПКОСТИ ПОКРОВНОГО СОСТАВА И ВЯЖУЩЕГО

14.1. Температуру хрупкости покровного состава и вяжущего определяют по ГОСТ 11507—78 на трех пробах. Пробы покровного состава снимают с нижней стороны трех образцов размерами (100dzl)X(Ю0±1) мм в соответствии с п. 9.4.1. Допускается отбор проб в процессе изготовления.

Пробы вяжущего отбирают в процессе изготовления.

Объем одной пробы 50—100 г.

14.2. За температуру хрупкости покровного состава и вяжущего принимают среднее арифметическое значение результатов испытаний трех проб.

15. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ РАЗМЯГЧЕНИЯ ПОКРОВНОГО И ПРОПИТОЧНОГО СОСТАВА БИТУМНЫХ И ДЕГТЕВЫХ МАТЕРИАЛОВ И ВЯЖУЩЕГО ДЛЯ МАТЕРИАЛОВ НА СТЕКЛОВОЛОКНИСТОЙ ОСНОВЕ

15.1. Температуру размягчения покровного и пропиточного составов и вяжущего определяют по ГОСТ 11506—73 на трех пробах.

Пробы покровного состава снимают с нижней стороны трех образцов размерами (100±1)Х (100±1) мм в соответствии с п. 9.4.1, Допускается отбор проб в процессе изготовления.

Пробы пропиточного состава и вяжущего отбирают в процессе изготовления из соответствующих ванн. Объем одной пробы 50—100 г.

Температуру размягчения покровного и пропиточного составов для дегтевых материалов определяют на ступенчатом кольце.

15.2. За температуру размягчения пропиточного и покровного составов и вяжущего принимают среднее арифметическое значение результатов испытаний трех проб.

16. ОПРЕДЕЛЕНИЕ ПОТЕРИ ПОСЫПКИ

16.1. Отбор образцов

Испытание проводят на трех образцах размерами (170±1)Х X (50±1) мм, вырезанных в продольном направлении.

16.2. Средства испытаний

Устройство, схема которого приведена на черт. 5, или устройство аналогичного типа с рабочим органом в виде щетки размерами 60X40 мм с игольчатой лентой 1, 2, 3 номер 14 (диаметр проволоки 0,5 мм) для шерсточесальных машин, обеспечивающее перемещение образца на (120+2) мм. Срок службы игольчатой ленты — 500 циклов.

/•—рукоятка; 2—зажимные винты; 3—пластинка; 4— образец; 5—щетка; 4—груз

Черт. 5

Весы лабораторные, обеспечивающие погрешность взвешивания не более 0,02 г, по ГОСТ 24104—80.

Секундомер с ценой деления 0,2 с по ГОСТ 5072—79.

Линейка металлическая по ГОСТ 427—75.

16.3. П од гото в к а и проведение испытания

Образец взвешивают (/П22) и закрепляют зажимными винтами на подвижной каретке устройства посыпкой вверх. Устанавливают груз массой (2±0,1) кг и вращением рукоятки пластину с образцом перемещают один раз в двух взаимно противоположных направлениях под щеткой с грузом в течение (30+1) с. После испытания образец встряхивают для освобождения от отставшей посыпки и взвешивают (/п23).

16.4. Обработка результатов

Потерю посыпки (П) в граммах на образец вычисляют с точностью до 0,1 г по формуле

/7 = ги22—/и2з, (25)

где zn22— масса образца до испытания, г;

/и2з— масса образца после испытания, г.

За потерю посыпки принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

17. ОПРЕДЕЛЕНИЕ СНИЖЕНИЯ РАЗРЫВНОЙ СИЛЫ ВОДОНАСЫЩЕННОГО МАТЕРИАЛА

17.1. Отбор образцов

Испытание проводят на двух образцах-полосах размерами (300±1)Х(200±1) мм, вырезанных в продольном направлении.

17.2. Средства испытаний

Машина разрывная, имеющая рабочую часть шкалы силоиз-мерителя в пределах измерений 0—1000 Н (1—100 кгс) с ценой деления не более 2 Н (0,2 кгс) и допустимой погрешностью показаний измеряемой нагрузки не более ± 1 %» по ГОСТ 7762—74. Машина должна обеспечивать постоянную скорость перемещения подвижного захвата (50±5) мм/мин.

Линейка металлическая по ГОСТ 427—75.

Термометр с ценой деления 1 или 2°С по ГОСТ 2823—73. Секундомер с ценой деления 0,2 с по ГОСТ 5072—79.

Битум по ГОСТ 9548—74.

Емкость для битума.

Сосуд для воды.

Ткань хлопчатобумажная или бумага фильтровальная.

17.3. Подготовка к испытанию

Перед испытанием проводят обработку торцов одного образца-полосы, для чего торцы образца погружают на 3—5 мм в битум, разогретый до температуры 433—453 К (160—180°С), а затем охлаждают.

17.4. Проведение испытания

Образец-полосу с обработанными торцами после охлаждения помещают в сосуд с водой при температуре (293±2) К [(20±2°)С] таким образом, чтобы слой воды над ним был не менее 50 мм и выдерживают 24 ч. По истечении указанного времени образец вынимают из воды, осушают хлопчатобумажной тканью или фильтровальной бумагой. Из сухой и водонасыщенной полос вырезают в продольном направлении по три образца размерами (220±1)Х(50±1) мм и проводят испытания в соответствии с пп. 4.4.1 и 4.4.2.

Испытание проводят не позднее чем через 20 мин после извлечения полосы из воды.

17.5. Обработка результатов

Снижение разрывной силы водонасыщенного материала (АР) в процентах вычисляют с точностью до 1 % по формуле

АР=--С”~Р,,,С -100, (26)

где Рсух— разрывная сила сухого образца, Н (кгс);

Рнас— разрывная сила водонасыщенного образца, Н (кгс).

За снижение разрывной силы водонасыщенного материала принимают среднее арифметическое значение результатов испытаний трех образцов рулона.

18. ОПРЕДЕЛЕНИЕ ЦВЕТОСТОЙКОСТИ ПОСЫПКИ

18.1. Отбор образцов

Испытание проводят на трех образцах размерами (100±1)Х Х(50±1) мм, вырезанных в продольном направлении.

18.2. Средства испытаний

Лампа ртутно-кварцевая ПРК-2.

Линейка металлическая по ГОСТ 427—75.

Штатив.

Бумага светонепроницаемая по ГОСТ 6926—75.

18.3. Подготов ка к испытанию

Образцы располагают под лампой по окружности так, чтобы расстояние от центра поверхности образца до центра круга составляло (ЗООзЫО) мм. Высота подъема лампы над поверхностью образца 350—370 мм. Половину образца закрывают 3—4 слоями светонепроницаемой бумаги.

18.4. Проведение испытания

Образцы под лампой выдерживают в течение времени, указанного в стандартах или технических условиях на конкретный материал, а затем их осматривают.

18.5. Обработка результатов

Материал считают выдержавшим испытание, если при визуальном сравнении испытанной (открытой) половины образца с закрытой от облучения половиной образца не будет установлено изменение цвета посыпки.

19. ОПРЕДЕЛЕНИЕ СПРАВОЧНОЙ МАССЫ РУЛОНА

Справочную массу рулона определяют взвешиванием на весах, обеспечивающих погрешность взвешивания не более 1 кг, по ГОСТ 23711—79.

20. ОПРЕДЕЛЕНИЕ ПОЛНОТЫ ПРОПИТКИ

Для определения полноты пропитки поперечную полосу материала разрывают в пяти местах таким образом, чтобы обнажился внутренний слой основы. Визуально определяют цвет, наличие светлых прослоек непропитанной основы и посторонних включений.

21. ОПРЕДЕЛЕНИЕ ГОРЮЧЕСТИ

Определение группы горючести производит разработчик новой продукции при постановке ее на производство по ГОСТ 12.1.044—84.

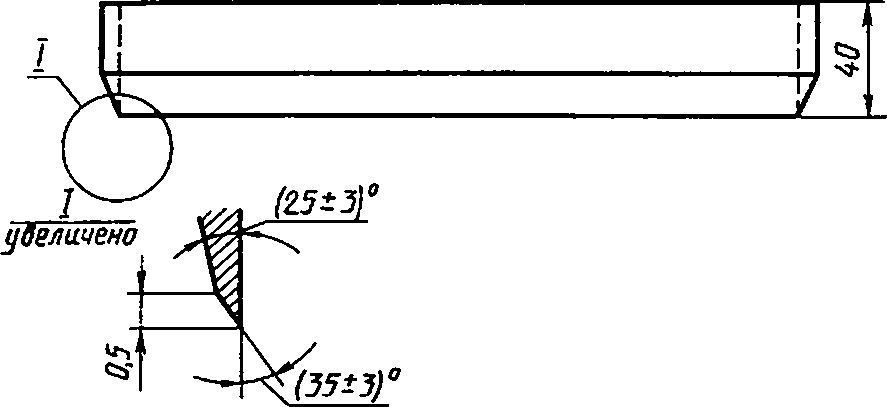

ПРИЛОЖЕНИЕ 1 Обязательное

Форма и угол заточки режущей кромки ножа для вырубки образцов-лопаток (тип 1)

г

■JA

г

-хз

Материал — сталь Р9 по ГОСТ 19265—73.

Термообработать до твердости 61 ... 63 HRC3.

Черт. 6

ПРИЛОЖЕНИЕ 2 Обязательное

Форма и угол заточки режущей кромки ножа для вырубки образцов-лопаток (тип 2)

Материал — сталь Р9 по ГОСТ 19265—73.

Термообработать до твердости 61 ... 63 IIRC».

Черт. 7

ПРИЛОЖЕНИЕ 3 Рекомендуемое

Схема штампа для нанесения меток на образцы

1 | ||||

L |

« ■ cj—метке, ограничивающие рабочие участок на образце; а и ai—метки установочные,

Черт. 8

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством промышленности строительных материалов СССР

ИСПОЛНИТЕЛИ

Н. Н. Бородина, канд. техн, наук (руководитель темы); Э. С. Гузова, канд. техн, наук; В. Ф. Солдатов, канд. техн, наук, И. А. Егорова, Л. М. Лейбенгруб

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 26.10.87 № 254

3. ВЗАМЕН ГОСТ 2678—81

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

ГОСТ 4-84

9.2; 10.2; 12.2

ГОСТ 12.1.044-84

21.1

ГОСТ 427—75

2.4; 3.1; 4.2; 5.2; 6.2;

7.2; 8.2; 9.2; 12.2; 13.2;

16.2; 17.2; 18.2;

ГОСТ 857—78

7.2

ГОСТ 2184—77

7.2

ГОСТ 2551—75

2.1

ГОСТ 2823—73

5.2; 6.2; 7.2; 8.2; 9.2;

10.2; 12.2; 13.2; 17.2

ГОСТ 3749—77

2.2

ГОСТ 5072—79

5.2; 6.2; 7.2; 17.2; 18.2

ГОСТ 5789—78

9.2; 10.2

ГОСТ 6613—86

9.2; 12.2

ГОСТ 6926—75

18.2

ГОСТ 7502—80

3.1

ГОСТ 7762—74

4.2; 17.2

7.2

ГОСТ 8625—77

ГОСТ 9147—80

7.2; 9.2

ГОСТ 9548—74

6.2; 7.2; 17.2

ГОСТ 9572—77

9.2; 10.2

ГОСТ 9880—76

9.2; 10.2

ГОСТ 9941—81

7.2

ГОСТ 9976—83

12.2

ГОСТ Ю704—76

7.2

ГОСТ 11358—74

3.1; 4.2

ГОСТ 11506—73

15.1

ГОСТ 11507—78

14.1

ГОСТ 13474—79

6.2; 8.2; 9.2; 10.2; 12.2;

13.2

ГОСТ 14919—83

9.2; 12.2

ГОСТ 19265—73

Приложения 1, 2

ГОСТ 19728.17—74

9.5.4

ГОСТ 19908—80

9.2

ГОСТ 20015—74

12.2

Обозначение НТД. на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

ГОСТ 20739—75

ГОСТ 21241—77

ГОСТ 23711—79

ГОСТ 24104—80

ГОСТ 25336—82

ГОСТ 26627—85

10.4.1, перечисление 1

9.2

19.1

6.2; 8.2; 9.2; 10.2; 12.2; 13.2; 16.2

8.2; 9.2; 10.2; 12.2

1.1

СОДЕРЖАНИЕ

1. Общие требования

2. Проверка внешнего вида

3. Определение линейных размеров и площади

4. Определение разрывной силы при растяжении, условной прочности, ус

ловного напряжения, относительного удлинения и относительного остаточного удлинения

5. Определение гибкости

6. Определение водопоглощения

7. Определение водонепроницаемости

8. Определение теплостойкости и потери массы при нагревании . .

9. Определение массы покровного состава и содержания наполнителя . .

10. Определение массы абсолютно сухой основы и отношения массы пропиточного битума (состава) к массе абсолютно сухой основы ... 15

11. Определение массы основы при стандартной влажности

12. Определение массы вяжущего, массы основы и содержания наполнителя

в вяжущем материалов на стекловолокнистой основе

13. Определение массы вяжущего, отношения минимальной массы вяжущего

к максимальной и температуры размягчения вяжущего материалов типа фольгоизол

14. Определение температуры хрупкости покровного состава и вяжущего . 20

15. Определение температуры размягчения покровного и пропиточного сос

тава битумных и дегтевых материалов и вяжущего для материалов на стекловолокнистой основе

16. Определение потерн посыпки

17. Определение снижения разрывной силы водонасыщенного материала . 22

18. Определение цветостойкости посыпки

19. Определение справочной массы рулона

20. Определение полноты пропитки

21. Определение горючести

Приложение 1. Форма и угол заточки режущей кромки ножа для вырубки

образцов-лопаток (тип 1)

Приложение 2. Форма и угол заточки режущей кромки ножа для вырубки

образцов-лопаток (тип 2)

Приложение 3. Схема штампа для нанесения меток на образцы ... 27 Информационные данные

Редактор В. П. Огурцов Технический редактор М. И. Максимова Корректор С. И. Ковалева

Сдано в наб. 31.12.87 Подо, в печ. 22.02.88 2,0 усл. п. л. 2,0 усл. кр.-отт. 1,72 уч.-изд. л. Тираж 18 000 Цена 10 кон.

Ордена «Знак Почета» Издательство стандартов, 123840, Москва, ГСП,

Новопресненскнй пер., д. 3.

Вильнюсская типография Издательства стандартов, ул. Даряус в Гврено, 39. Зак. 630.