ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ И ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ

МЕТОДЫ КОНТРОЛЯ

ГОСТ 17177-87

(СТ СЭВ 5064-85, СТ СЭВ 5065-85)

Издание официальное

ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР Москва

УДК 658.572.6.001.4:006.354 Группе Ж19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ 17177-87

(СТ СЭВ 5064—85, СТ СЭВ 5065-85)

МАТЕРИАЛЫ И ИЗДЕЛИЯ СТРОИТЕЛЬНЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ

Методы контроля

Heat-insulating construction materials and products.

Methods of control

ОКСТУ 5760

Дета введения 01.07.87

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на строительные теплоизоляционные материалы и изделия и устанавливает методы контроля следующих показателей качества:

линейных размеров;

внешнего вида;

правильности геометрической формы; плотности;

влажности;

сорбционного увлажнения;

водопоглощения;

содержания органических веществ; полноты поликонденсации фенолоформальдегидного связующего; прочности на сжатие при 10%-ной линейной деформации; предела прочности при сжатии;

предела прочности при изгибе;

предела прочности при растяжении;

сжимаемости; гибкости;

линейной температурной усадки;

среднего диаметра волокон минеральной и стеклянной ваты; кислотного числа;

модуля кислотности минеральной ваты (ускоренный метод).

Метод определения группы горючести установлен в СТ СЭВ 382—76, СТ СЭВ 2437-80.

Метод определения теплопроводности установлен в ГОСТ 7076—87.

Издание официальное

С. 2 ГОСТ 17177-87

Санитарно-гигиенические показатели определяют по методикам, утвержденным Минздравом СССР.

Применение методов контроля устанавливают в нормативно-технической документации на теплоизоляционные материалы и изделия конкретного вида.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Температура помещения, в котором проводят контроль материалов и изделий, должна быть (22±5) °C.

Время выдерживания образцов перед испытанием при определенной температуре и влажности воздуха указывают в нормативно-технической документации на продукцию конкретного вида.

1.2. Число изделий или упакованных мест, отобранных от партии для проведения испытания, принимают по ГОСТ 26281-84.

1.3. Число образцов (проб), отбираемых для испытании от каждого изделия или упакованного места, устанавливают в нормативно-технической документации на продукцию конкретного вида.

1.4. За результат испытания принимают среднее арифметическое значение (JQ параллельных определений, рассчитываемое для каждого попавшего в выборку изделия или упакованного места по формуле

х = ’ (О

где — результат Z-го испытания;

п — число результатов испытаний образцов (проб), отобранных от одного изделия (упакованного места).

1.5. Высушивание образцов (проб) до постоянной массы должно производиться при температуре (105 ±5) °C, если в нормативно-технической документации на продукцию конкретного вида не указана другая температура.

Образцы (пробы) материалов или изделий считают высушенными до постоянной массы, если потеря их массы после повторного высушивания в течение 0,5 ч не превышает 0,1 %.

1.6. Результаты испытаний должны быть внесены в журнал, в котором указывают:

наименование и тип материала или изделия, обозначение нормативнотехнической документации, по которой изготавливают материалы и изделия;

дату изготовления;

номер партии;

дату испытания;

обозначение настоящего стандарта;

количество образцов, подвергнутых испытанию;

значение каждого параллельного определения;

средние арифметические значения показателей по п. 1.4; должности и фамилии лиц, проводивших испытания.

2. МЕТОДЫ ИЗМЕРЕНИЯ ЛИНЕЙНЫХ РАЗМЕРОВ

2.1. Общие требования — в соответствии с разд. 1.

2.2. И н с т р у м е н т ы, приборы, приспособления Линейка металлическая по ГОСТ 427—75.

Рулетка металлическая с ценой деления 1 мм по ГОСТ 7502—80. Штангенциркуль по ГОСТ 166—80.

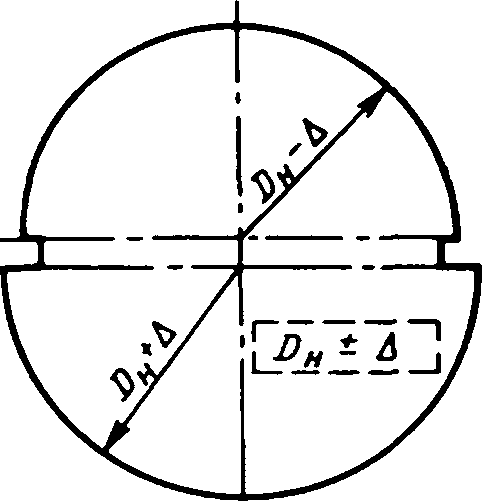

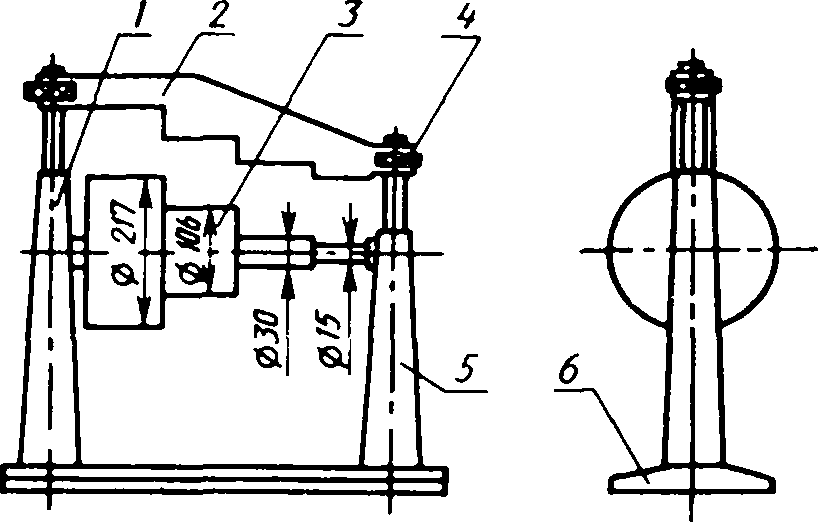

Шаблоны специальные металлические (черт.1).

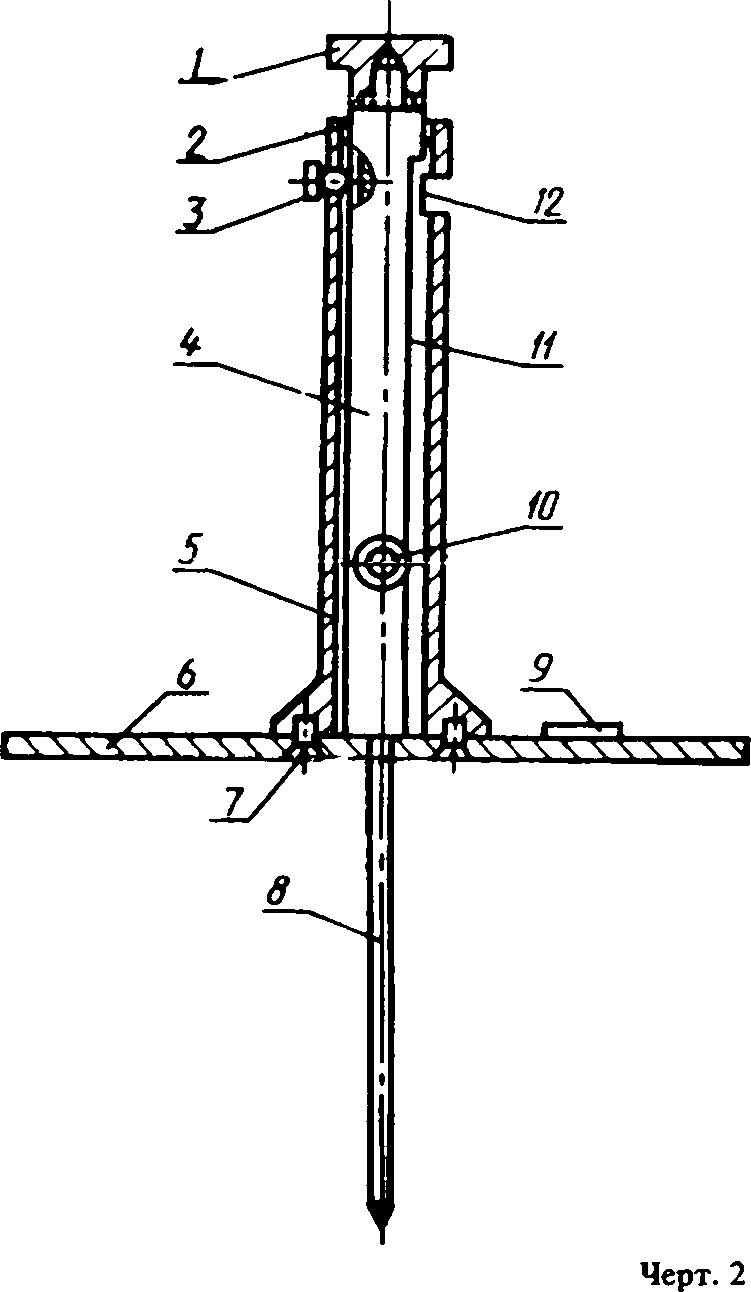

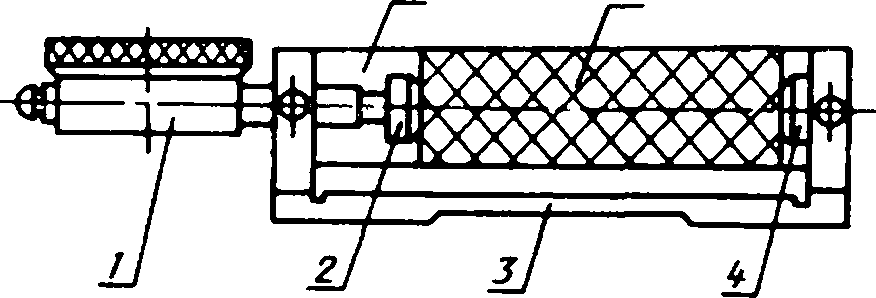

Толщиномер игольчатый (черт. 2) по нормативно-технической документации.

Игла металлическая измерительная длиной не менее 150 мм и диаметром не более 6 мм с ценой деления 1 мм.

Труба опорная металлическая.

2.3. Предел допускаемой погрешности измерения размеров:

± 0,5 мм — линейкой, рулеткой, толщиномером, иглой;

±0,1 мм - штангенциркулем.

Черт. 1

2.4. Измерение длины и ширины

2.4.1. Для измерения размеров до 1 м применяют линейку, св. 1 м — рулетку. Длина измерительного инструмента должна быть не менее длины изделия.

2.4.2. Длину плиты, блока, мата измеряют в трех местах: на расстоянии (50 ±5) мм от каждого края и посередине изделия.

С. 4 ГОСТ 17177-87

Толщиномер

1 — ручка; 2 — втулка; 3 — зажимный винт; 4 — вставка; 5 — корпус; б — основание; 7 — крепежный винт; 8 — игла; 9 — табличка; 10 — крепежный винт;

11 — шкала; 12 — стекло

Длину кирпича измеряют в двух местах: посередине изделия на каждой наибольшей грани.

Длину цилиндра измеряют по наружной поверхности вдоль четырех образующих, отстоящих друг от друга на I/4 дуги окружности.

Длину полуцилиндра и сегмента измеряют по наружной поверхности в трех местах: на расстоянии (50±5) мм от каждой продольной кромки и посередине изделия.

Длину развернутого шнура измеряют вдоль одной образующей.

2.4.3. Ширину плиты, блока и кирпича измеряют в трех местах: на расстоянии (5О±5) мм от каждого края и посередине изделия.

Ширину мата измеряют на расстоянии (5О±5) мм от каждого края и через каждый метр длины.

2.5. Измерение диаметра

2.5.1. Внутренний диаметр цилиндра, полуцилиндра и сегмента измеряют линейкой в четырех местах: на торцах цилиндра в двух взаимно перпендикулярных направлениях. Из полуцилиндров и сегментов предварительно собирают цилиндр. Место измерения не должно совпадать с разрезом цилиндра или соединительными стыками полуцилиндров и сегментов.

Допускается внутренний диаметр полуцилиндра или сегмента проверять специальным шаблоном (см. черт. 1), помещая его внутри изделия поочередно меньшей и большей полуокружностью в трех местах:

посередине изделия и на расстоянии (5О±5) мм от каждого торца. При этом меньшая полуокружность шаблона, соответствующая наименьшему предельному размеру внутреннего диаметра, должна касаться, а большая, соответствующая наибольшему предельному размеру внутреннего диаметра, не должна касаться нижней точки внутренней поверхности изделия.

2.5.2. Диаметр шнура измеряют штангенциркулем в пяти местах, равномерно расположенных по длине. Первое и последнее измерение — на расстоянии не менее (150±5) мм от концов шнура.

2.6. Измерение толщины ячеистых изделий

2.6.1. Толщину ячеистых плоских изделий измеряют штангенциркулем: в четырех местах посередине каждой стороны для изделий длиной до 500 мм; в шести местах (по три измерения с каждой стороны изделия по направлению длины: на расстоянии (50±5) мм от торцов и посередине) для изделий длиной св. 500 до 1000 мм; в восьми местах (по три измерения с каждой стороны изделия по направлению длины на расстоянии (5О±5) мм от торцов и посередине, и по одному измерению посередине каждой стороны изделия по направлению ширины) для изделий длиной св. 1000 мм.

Допускается в нормативно-технической документации на продукцию конкретного вида устанавливать другое число точек измерения толщины.

2.6.2. Толщину ячеистых полуцилиндров и сегментов измеряют штангенциркулем в шести местах: по два измерения на расстоянии (5О±5) мм от каждого торца и посередине каждого торца изделия.

2.7. И з м е р е н и е толщины плоских волокнистых изделий

2.7.1. Измерение толщины производят игольчатым толщиномером (см. черт. 2). Масса основания 6 с корпусом 5 толщиномера должна создавать удельную нагрузку (500±7,5) Па, если в нормативно-технической документации на продукцию конкретного вида не указана другая удельная нагрузка.

2.7.2. Для проведения измерения толщиномер устанавливают на поверхности изделия, помещенного на столе. Затем винтом 3 освобождают вставку 4 толщиномера, левой рукой придерживают корпус 5, а правой — ручку 1. Нажимая правой рукой на ручку /, опускают вниз вставку 4 с иглой 8, при этом игла 8 вертикально прокалывает изделие до упора о поверхность стола. После этого левой рукой плавно опускают корпус толщиномера с основанием на изделие. Через 5 мин (если в нормативно-технической документации на продукцию конкретного вида не указано другое время) по шкале 11 при помощи указателя на стекле 12 отсчитывают толщину изделия.

2.7.3. В плите измеряют толщину в пяти местах: в центре и в четырех углах, располагая иглу толщиномера на расстоянии (15О±5) мм от смежных краев плиты.

2.7.4. В матах измеряют толщину в четырех углах нарасстоянии(150±5) мм от смежных краев, затем через каждый метр длины мата в трех местах по ширине: в двух местах на расстоянии (15О±5) мм от краев и один раз по средней линии.

Измерение толщины прошивных изделии проводят со смещением от указанных выше мест таким образом, чтобы игла толщиномера располагалась между швами.

2.8. И з м е р е н и е толщины стенок волокнистых цилиндров и полуцилиндров

2.8.1. Измерение изделий на опорной трубе производят металлической измерительной иглой.

Цилиндр или полуцилиндр устанавливают на опорную трубу такого диаметра, который соответствует номинальному внутреннему диаметру цилиндра или полуцилиндра, указанному в таблице.

мм

Внутренний диаметр цилиндра (полуцилиндра) | Наружный диаметр опорной трубы | Внутренний диаметр цилиндра ( пол удили ндр а) | Наружный диаметр опорной трубы |

18 | От 9 до 13 | 108 | От 64 до 103 |

21 | ” 12 ” 16 | 114 | ” 72 ” 109 |

25 | ” 14 ” 20 | 133 | ” 76 ” 128 |

27 | ” 16 ” 22 | 159 | ” 95 ” 154 |

32 | ” 19 ” 27 | 168 | ” 102 ” 163 |

38 | ”21 ”33 | 194 | ” 108 ” 189 |

45 | ” 27 ”40 | 219 | ” 133 ”214 |

57 | ” 34 ”52 | 273 | ” 163 ” 268 |

60 | ”38 ”55 | 325 | ”219” 320 |

76 | ” 45 ”71 | 377 | ” 273 ” 372 |

89 | ”53” 84 | 426 | ” 325 ” 421 |

102 | ”60 ”97 |

Толщину стенки изделия измеряют иглой, прокалывая стенку на всю толщину перпендикулярно к наружной поверхности.

Толщину стенки цилиндра измеряют в шести местах: в середине и в двух местах на расстоянии (5О±5) мм от торцов по направлению каждой из двух диаметрально расположенных образующих цилиндра.

Толщину стенки полуцилиндра измеряют в трех местах: в середине и в двух местах на расстоянии (50±5) мм от торцов по направлению средней образующей полуцилиндра.

Примечание. Допускается толщину стенки цилиндра измерять штангенциркулем в восьми местах: на торцах в двух взаимно перпендикулярных направлениях, а полуцилиндра - в шести местах: по два измерения на расстоянии (50±5) мм от торцов и посередине каждого торца изделия.

2.9. О б р а б о т к а результатов

2.9.1. Результат каждого из измеренных значений длины, ширины, толшины, диаметра отдельного изделия не должен превышать значения предельного отклонения, установленного в нормативно-технической документации на продукцию конкретного вида для каждого номинального размера.

Значение каждого геометрического размера округляют до 1 мм.

3. МЕТОД КОНТРОЛЯ ВНЕШНЕГО ВИДА ИЗДЕЛИЯ

3.1. Сущность метода заключается в визуальном осмотре изделий и линейных измерениях замеченных дефектов.

3.2. Инструменты

Линейка металлическая по ГОСТ 427—75.

Штангенциркуль по ГОСТ 166—80.

Метр складной металлический.

3.3. Предел допускаемой погрешности измерения дефектов линейкой ± 0,5 мм, штангенциркулем ±0,1 мм.

3.4. Проведение испытаний

3.4.1. У волокнистых изделий осматривают состояние поверхности изделия или покровного материала и устанавливают число дефектов. Размеры обнаруженных дефектов (дыры, разрывы, проколы, трещины и проч.) измеряют линейкой. За результат принимают наибольшее значение.

У прошивных изделий проверяют непрерывность и число строчек прошивки.

У вертикально-слоистых матов измеряют линейкой ширину зазора между полосами посередине изделия по направлению его длины: через пять полос при длине мата до 2,5 м и через десять полос — св. 2,5 м. За результат измерения принимают наибольшее значение.

Ширину продольной кромки покровного материала вертикально-слоистых матов измеряют с погрешностью ± 1 мм через 500 мм по длине мата, но не менее чем в шести местах.

3.4.2. У ячеистых изделий измеряют глубину отбитости или притупленности ребра, прикладывая два смежных звена складного метра к смежным поверхностям изделия и измеряя линейкой в направлении биссектрисы угла, образованного звеньями складного метра, расстояние от его вершины до поверхности изделия.

0.8 ГОСТ 17177-87

Глубину отбитости или притупленности угла измеряют, прикладывая одно звено складного метра к ребру, а другое, смежное звено, — к грани изделия и измеряя линейкой в направлении биссектрисы угла, образованного звеньями складного метра, расстояние от его вершины до поверхности изделия.

При измерении глубины впадины к изделию прикладывают ребром линейку и при помощи второй линейки или штангенциркуля измеряют максимальный зазор между дном впадины и ребром приложенной линейки.

При измерении высоты выпуклости к ее вершине прикладывают ребром линейку параллельно поверхности изделия и измеряют другой линейкой зазоры между ребром линейки и поверхностью изделия.

При измерении глубины впадин и высоты выпуклостей изделий с цилиндрической поверхностью плоскость линейки ориентируют вдоль образующей, при контроле на плоской поверхности — произвольно.

За результат измерения высоты выпуклости принимают значение наибольшего зазора, округленное до 1 мм.

4. МЕТОДЫ КОНТРОЛЯ ПРАВИЛЬНОСТИ ГЕОМЕТРИЧЕСКОЙ

ФОРМЫ

4.1. Инструменты

Линейки металлические с пределом измерения 150, 500 и 1000 мм по ГОСТ 427-75.

Рулетка измерительная металлическая с ценой деления 1 мм по ГОСТ 7502-80.

Угольник поверочный типа УП с И — 160 мм по ГОСТ 3749—77.

Штангенциркуль по ГОСТ 166-80.

Метр складной металлический.

4.2. Предел допускаемой погрешности измерения:

± 0,5 мм — линейкой и рулеткой;

i 0,1 мм — штангенциркулем.

4.3. Измерение отклонения от перпендикулярности

Отклонение от перпендикулярности смежных граней плиты, кирпича и блока проверяют в четырех местах: посередине боковых и торцевых граней; в цилиндре, полуцилиндре и сегменте — в двух местах: посередине торцевых граней.

Для измерения отклонения от перпендикулярности граней угольник прикладывают опорной поверхностью к торцевым (боковым) граням так, чтобы его измерительная поверхность касалась одной из наибольших граней в изделиях с плоскими поверхностями или одной из образующих цилиндрических поверхностей в цилиндрах, полуцилиндрах и сегментах, и измеряют линейкой наибольший зазор между измерительной поверхностью угольника и поверхностью изделия.

За результат измерения отклонения от перпендикулярности принимают значение наибольшего из измеренных зазоров, округленное до 1 мм.

4.4.Определение разности длин диагоналей

Для определения разности длин диагоналей в изделии измеряют длины двух диагоналей:

в изделии с плоскими поверхностями — на наибольшей грани;

в полуцилиндрах — измеряя расстояние между вершинами диагонально расположенных наружных углов в плоскости, образованной ребрами;

в сегментах — измеряя расстояние между вершинами диагонально расположенных внутренних углов.

В изделии с поврежденным углом (углами) вершину угла устанавливают при помощи складного метра, прикладывая одно его звено к боковому ребру, а другое смежное звено — к торцевому ребру.

4.5. И з м е р е н и е отклонения от прямолинейности

Отклонение от прямолинейности ребра изделия проверяют путем приложения к нему по всей длине ребра линейки и измерения расстояния между ними другой линейкой в местах:

наибольшего зазора — для ребра с вогнутостью;

зазоров по краям — для ребра с выпуклостью.

За результат измерения отклонения от прямолинейности ребра с выпуклостью принимают значение наибольшего из измеренных зазоров, округленное до 1 мм.

4.6. Определение разнотолшинности

Разнотолщинность вычисляют как разность между наибольшим и наименьшим значениями толщины, полученными при измерении изделия в соответствии с разд. 2.

4.7. И з м е р е н и е отклонения от плоскостности

Отклонение от плоскостности граней плиты, кирпича или блока проверяют на двух наибольших гранях путем приложения к ним ребра линейки и измерения другой линейкой зазоров между поверхностью изделия и ребром приложенной линейки. В каждой проверяемой грани линейку прикладывают посередине последовательно в двух направлениях: вдоль всей длины и вдоль всей ширины изделия, и измеряют:

наибольший зазор — для поверхности с вогнутостью; зазоры по краям — для поверхности с выпуклостью.

За результат измерения отклонения от плоскостности грани с выпуклостью принимают значение наибольшего зазора, округленное до 1 мм.

4.8. И з м е р е н и е отклонения от цилиндричности

Отклонение от цилиндричности изделий определяют путем приложения к образующей цилиндрической поверхности ребра линейки и измерения другой линейкой зазоров между поверхностью изделия и ребром приложенной линейки.

Линейку прикладывают к цилиндрической поверхности цилиндра последовательно в четырех перпендикулярно расположенных местах, а полуцилиндра и сегмента — в трех местах (посередине и на расстоянии (50 ±5) мм от краев изделия) и измеряют:

наибольший зазор — для поверхности с вогнутостью;

зазоры по краям — для поверхности с выпуклостью.

За результат измерения отклонения от цилиндричности поверхности изделия принимают значение наибольшего из измеренных зазоров, округленное до 1 мм.

5. МЕТОД ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ

5.1. Метод не распространяется на теплоизоляционные изделия из ячеистого бетона и сыпучие зернистые материалы.

5.2. О п р е д е л е н и е плотности плоских, фасонных и шнуровых изделий

5.2.1. Аппаратура и инструменты

Весы, обеспечивающие взвешивание с погрешностью не более 0,5 %.

Линейка металлическая по ГОСТ 427—75.

Рулетка металлическая с ценой деления 1 мм по ГОСТ 7502-80.

Штангенциркуль по ГОСТ 166-80.

Толщиномер игольчатый (см. черт. 2).

Электрошкаф сушильный по ГОСТ 13474—79 или другой, обеспечивающий температуру нагрева до 105°С и автоматическое регулирование температуры с пределом допускаемой погрешности ± 5°С.

5.2.2. Отбор образцов

Плотность определяют на образцах или на изделиях, в которых отклонения от правильной формы не превышают предельных значений, установленных в нормативно-технической документации на продукцию конкретного вида.

Определение плотности на образцах допускается для изделий, имеющих длину более 500 мм. При этом длина образца должна быть не менее 500 мм, ширина — не менее 500 мм или равна ширине изделия.

Плотность органических ячеистых изделий определяют на образцах, не имеющих уплотненного верхнего слоя, размером [(50Х 50 X 50) ± 1]мм для изделий номинальной толщиной более 50 мм и размером [ (40 X 40 X X 40) ± 1] мм для изделий номинальной толщиной 50 мм, если в нормативно-технической документации на изделия конкретного вида не указаны другие размеры.

Длина образца шнура должна быть не менее 1000 мм.

5 2.3. Проведение испытания

Отобранное для испытания изделие или образец взвешивают с погрешностью не более 0,5 %. Затем измеряют в соответствии с разд. 2 размеры изделия или образца (длину, ширину, толщину, диаметр) и вычисляют его объем.

Если изделие (образец) имеет покровный материал, масса которого превышает 2 % массы изделия (образца), то ее необходимо вычесть из массы изделия (образца). Объем изделия (образца) вычисляют без учета толщины покровного материала, если его номинальная толщина превышает 1 мм.

5.2.4. Обработка результатов

Плотность (р) в килограммах на кубический метр вычисляют по формулам:

для изделий (образцов) без покровного материала

т

V ( 1 + 0,01 И/)

(2)

где

т — масса изделия (образца),кг;

W — влажность изделия (образца), определенная в соответствии с разд. 6;

V — объем изделия (образца), м3;

для образцов органических ячеистых изделий

(3)

гдети! — масса высушенного образца, кг; для изделий (образцов) с покровным материалом

т, — т-

Р --------Z-----!----------, (4)

V ( 1 + 0,01 W)

где — масса изделия (образца) с покровным материалом, кг;

т$ — масса покровного материала после отделения от него теплоизоляционного слоя, кг;

для шнура или его образца

р ----------------------------, (5)

яРа/( 1 + 0,01 W)

где т4 - масса шнура (образца) с оплеткой, кг;

т5 — масса оплетки шнура погонной длиной в 1 м, кг/м;

I — длина шнура (образца) , м:

D — диаметр шнура, м.

5.3.Определение плотности рыхлых волокнистых материалов

5.3.1. Метод не распространяется на волокнистые рыхлые материалы плотностью до 40 кг/м3.

5.3.2. Аппаратура и оборудование

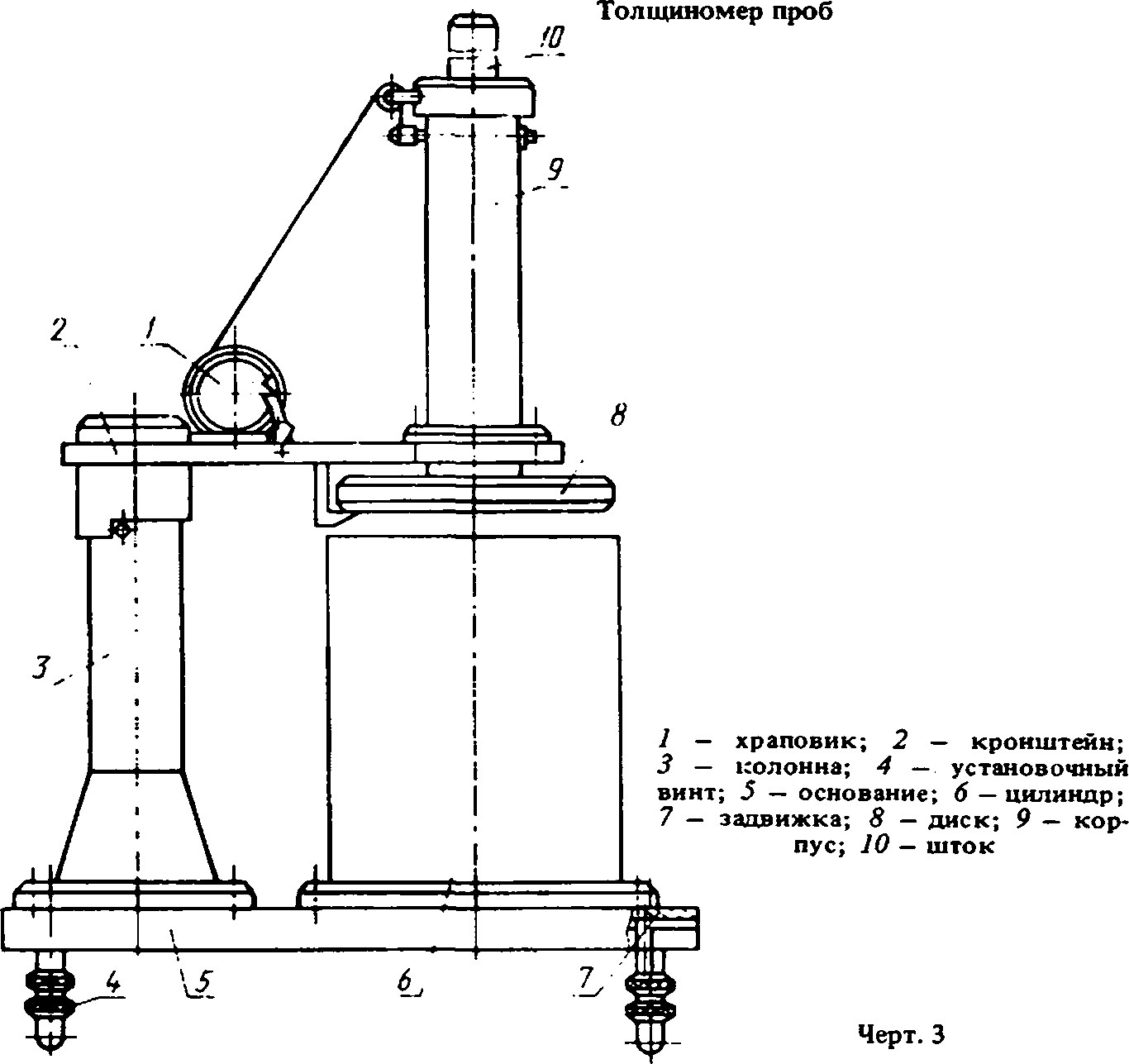

Толщиномер проб для определения плотности рыхлых волокнистых материалов (черт.З) по нормативно-технической документации.

Весы с пределом допускаемой погрешности взвешивания ± 1 г.

Электрошкаф сушильный по ГОСТ 13474—79 или другой, обеспечивающий температуру нагрева до 105°С и автоматическое регулирование температуры с пределом допускаемой погрешности ± 5°С.

5.3.3. Проведение испытания

С помощью храповика 1 шток прибора 10 (см. черт. 3) с диском 8 поднимают в крайнее верхнее положение и поворачивают его влево на 90° Предварительно взвешенную пробу волокнистого материала массой (500 ± 10) г укладывают горизонтальными слоями в цилиндр б. Затем кронштейн 2 поворачивают обратно на 90° и с помощью храповика 1 шток 10 с диском 8 опускают в цилиндр б на испытуемый материал, при этом освобождается канат устройства 1. Через 5 глин выдержки материала под удельной нагрузкой (2000±30) Па производят с погрешностью не более 0,5 мм отсчет показания толщины пробы по шкале прибора. Удаление пробы производят через нижнюю часть цилиндра б, выдвинув задвижку 7.

5.3.4. Обработка результатов

Объем рыхлого волокнистого материала (К) под удельной нагрузкой (2000±30) Па вычисляют в кубических метрах с округлением до 0,0001 м3 по формуле

V = TtR2h, (6)

где R — радиус цилиндра, м;

h — высота сжатого слоя материала в цилиндре, м.

Плотность материала (р) в килограммах на кубический метр под удельной нагрузкой (2000 ±30) Па вычисляют по формуле

р — ■ — ■■■»■■ , 1/1

и(1 + о,о1ио

где nt — масса пробы рыхлого волокнистого материала, кг;

V — объем, занимаемый пробой в приборе под удельной нагрузкой (2000 ±30) Па;

W — влажность материала, определенная в соответствии с разд. 6. Результат определения округляют до 1 кг/м3.

6. МЕТОД ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ

6.1. Метод не распространяется на теплоизоляционные изделия из ячеистых бетонов и фибролитовые плиты.

6.2. Общие требования — в соответствии с разд. 1.

6.3. Аппаратура, оборудование, реактивы

Электрошкаф сушильный по ГОСТ 13474—79 или другой, обеспечивающий температуру нагрева до 105°С и автоматическое регулирование температуры с пределом допускаемой погрешности ± 5°С.

Весы, имеющие предел допускаемой погрешности взвешивания ± 0,01 г. Стаканчики стеклянные типа СВ или СН по ГОСТ 25336—82 или тигли по ГОСТ 9147-80.

Эксикатор по ГОСТ 25336—82.

Кальций хлористый по ГОСТ 4460—77.

6.4. Проведение испытания

Пробу массой (5 ±0,1) г помещают в предварительно высушенный и взвешенный стаканчик или тигель и высушивают в сушильном электрошкафу до постоянной массы в соответствии с разд. 1.

После высушивания перед каждым повторным взвешиванием стаканчик или тигель с пробой охлаждают в эксикаторе над хлористым кальцием.

Влажность органических ячеистых изделий определяют на образцах размерами, указанными в п. 5.2.2. Образцы высушивают в соответствии с разд. 1 и охлаждают в эксикаторе над хлористым кальцием.

Примечание. При подготовке проб (образцов) к испытанию необходимо с изделия удалить покровный материал.

6.5.Обработка результатов

Влажность (И7) в процентах вычисляют по формуле

гП1-т2

т2 — т3

• 100,

(8)

где тг — масса стаканчика или тигля с пробой до высушивания, г;

т2 — масса стаканчика или тигля с пробой, высушенной до постоянной массы, г;

т3 — масса стаканчика или тигля, г.

Влажность органических ячеистых изделий вычисляют по формуле где т4 — масса образца до сушки, г;

m^—nts

ms

• 100,

(9)

т5 — масса образца после сушки, г.

Результат вычисления округляют до ОД %.

7. МЕТОД УСКОРЕННОГО ОПРЕДЕЛЕНИЯ СОРБЦИОННОГО УВЛАЖНЕНИЯ

7.1. Общие требования к методу — в соответствии с разд. 1.

7.2. Сущность метода заключается в измерении массы воды, адсорбированной образцом сухого материала при определенных условиях в течение заданного времени.

7.3. Аппаратура, оборудование, реактивы

Электрошкаф сушильный по ГОСТ 13474—79 или другой, обеспечивающий температуру нагрева до 105°C и автоматическое регулирование температуры с пределом допускаемой погрешности ± 5°C.

Весы аналитические, имеющие предел допускаемой погрешности взвешивания ± 0,2 мг.

Стаканчик (бюкс) стеклянный по ГОСТ 23932—79.

Эксикатор по ГОСТ 25336—82.

Кальций хлористый по ГОСТ 4460—77.

7.4. Подготовка к испытанию

Пробу массой (5±1) г помещают в предварительно высушенный и взвешенный стаканчик (бюкс) и высушивают до постоянной массы в соответствии с разд. 1, взвешивают и до проведения испытания хранят в эксикаторе над хлористым кальцием.

Сорбционное увлажнение органических ячеистых изделий определяют на образцах размерами, указанными в п. 5.2.2. Образцы высушивают в соответствии с разд. 1 и охлаждают в эксикаторе над хлористым кальцием.

Для проведения испытания может использоваться проба (образец) материала после определения на ней влажности в соответствии с разд. 6.

7.5. Проведение испытания

Стаканчик с пробой материала помещают над водой в эксикатор и выдерживают там в течение 24 или 72 ч. Затем стаканчик с пробой материала вынимают из эксикатора и взвешивают. Объем проб материала, одновременно помещаемых в эксикатор, не должен превышать 50 % объема воздушного пространства в эксикаторе.

Образцы органических ячеистых изделий после сушки взвешивают, помещают над водой в эксикатор и выдерживают в течение 24 ч при температуре (22±5)°С, после чего снова взвешивают.

7. 6. Обработка результатов

Сорбционное увлажнение (WCOp6) в процентах вычисляют по формуле

»Vcop6=-—К», (10)

m2 “ т3

где т j — масса бюкса с пробой после выдерживания над водой, г;

т2 — масса бюкса с пробой, высушенной до постоянной массы, г; т3 — масса бюкса, г.

Сорбционное увлажнение органических ячеистых изделий вычисляют по формуле

w сорб = • 100, (11)

r Ш 5

где тА — масса образца после выдерживания над водой, г;

т5 — масса высушенного образца, г.

Результат определения округляют до 0,1 %.

8. МЕТОДЫ ОПРЕДЕЛЕНИЯ ВОДОПОГЛОЩЕНИЯ

8.1. Общие требования — в соответствии с разд. 1.

8.2. А п п а р а т у р а, оборудование, реактивы

Электрошкаф сушильный по ГОСТ 13474—79 или другой, обеспечивающий температуру нагрева до 105°С и автоматическое регулирование температуры с пределом допускаемой погрешности ± 5°С.

Весы, имеющие предел допускаемой погрешности взвешивания ± 0,01 г.

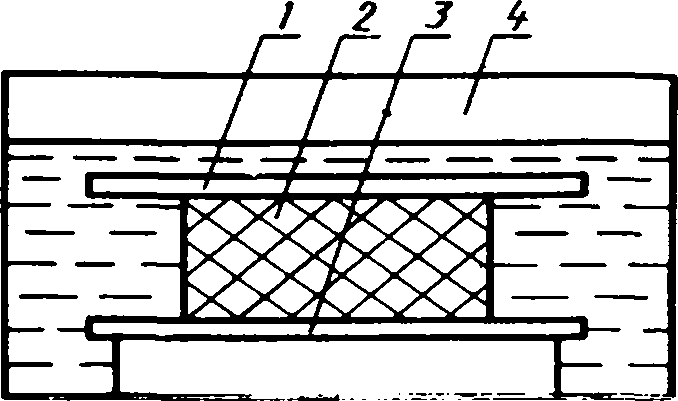

Ванна из нержавеющего материала, имеющая сетчатые подставку и при-груз из нержавеющего материала .(черт. 4).

Поддон для взвешивания с размерами в плане (120Х120) мм и высотой бортов 10 мм.

Эксикатор по ГОСТ 25336—82.

Кальций хлористый по ГОСТ 4460-77.

8.3. Метод определения водопоглощения при полном погружении образцав воду

8.3.1. Сущность метода заключается в измерении массы воды, поглощенной образцом сухого материала при определенных условиях испытания в течение заданного времени.

1 — сетчатый пригруз; 2 — образец;

3 — сегчатая подставка; 4 — ванна

8.3.2. Для испытания из изделия вырезают образец в форме прямоугольного параллелепипеда длиной и шириной (100 ±2) мм и толщиной, равной толщине изделия.

Из органических ячеистых изделий вырезают образец размером [ (50Х X5OX5U) ±0,1 ] мм. При толщине изделий меньше S0 мм высоту образца принимают равной толщине изделия.

Образцы высушивают до постоянной массы в соответствии с разд. 1 и охлаждают в эксикаторе над хлористым кальцием.

8.3.3. В ванну 4 (см. черт. 4) на сетчатую подставку 3 помещают образец 2 и фиксируют его положение сетчатым пригрузом 1. Затем заливают в ванну воду температурой (22±5)°С так, чтобы уровень воды был выше сетчатого пригруза на 20—40 мм.

Через 24 ч после залива воды образец переносят на сетчатую подставку и через 30 с взвешивают на сухом поддоне. Массу воды, вытекшей из образца во время взвешивания в поддон, включают в массу насыщенного водой образца.

Образцы из органических ячеистых изделий через 24 ч после залива воды вынимают, протирают фильтровальной бумагой и взвешивают.

8.4. Метод определения водопоглощения при частичном погружении образца в воду

8.4.1. Сущность метода заключается в измерении массы воды, впитанной образцом сухого материала при определенных условиях испытания в течение заданного времени.

8.4.2. Для испытания вырезают образец в форме прямоугольного параллелепипеда длиной и шириной (100±2) мм и толщиной (30±2) мм.

Если толщина изделия больше 30 мм, то излишек срезают с одной стороны. Образец высушивают до постоянной массы, затем охлаждают в эксикаторе над хлористым кальцием и взвешивают.

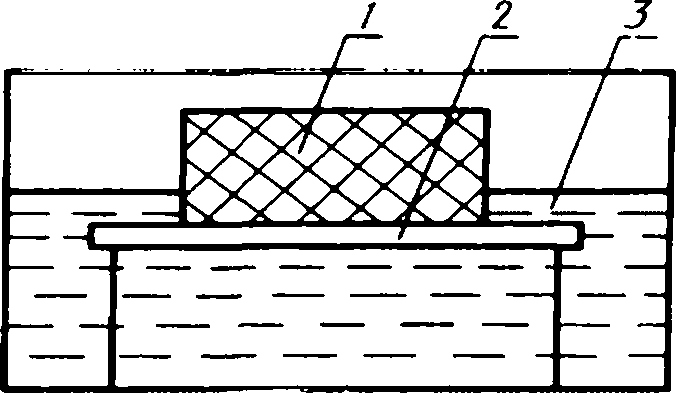

8.4.3. В ванну 3(черт. 5) на сетчатую подставку 2 помещают несрезан ной плоскостью образец 1.

1 — образец; 2 — сетчатая подставка;

3 — ванна с водой

Затем заливают в ванну воду температурой (22±5)°С так, чтобы образец был погружен в воду на (5± 1) мм. При этом уровень воды в ванне поддерживается постоянным. После выдержки в течение 24 ч образец вынимают из воды и переносят на сетчатую подставку, через 30 с помещают в сухой поддон и взвешивают.

Массу воды, вытекшей из образца во время взвешивания в поддон, включают в массу насыщенного водой образца.

8.5. О б р а б о т к а результатов

Водопоглощение при полном или частичном погружении образца (Wn) в процентах по массе вычисляют по формуле

И/" --1оо, (12)

ТП2

где — масса образца после насыщения водой и поддона для взвешивания, г;

т2 — масса образна, предварительно высушенного до постоянной массы, г;

т3 — масса сухого поддона для взвешивания, г.

Водопоглощение органических ячеистых изделий при полном погружении образца (И^) в процентах по объему вычисляют по формуле

=-----100, (13)

к • о

“В

где тг — масса образца после насыщения водой, г;

т2 — масса образца, предварительно высушенного до постоянной массы, г;

V — объем образца, см3;

р — плотность воды, г/см3.

в

9. МЕТОД ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ОРГАНИЧЕСКИХ ВЕЩЕСТВ

9.1. Общие требования — в соответствии с разд. 1.

9.2. Сущность метода основана на измерении потери массы пробы после прокаливания ее при определенной температуре в течение заданного времени.

9.3. А п п а р а т у р а, оборудование, реактивы

Электропечь камерная по ГОСТ 13474—79 или другая, обеспечивающая температуру нагрева до 550 °C и автоматическое регулирование температуры с пределом допускаемой погрешности ± 10°С.

Весы, имеющие предел допускаемой погрешности взвешивания ± 0,01 г. Тигель фарфоровый по ГОСТ 9147—80.

Эксикатор по ГОСТ 25336—82.

Кальций хлористый по ГОСТ 4460—77.

9.4. П о д г о т о в к а к испытанию

В предварительно прокаленный и взвешенный тигель помещают пробу массой (5 ±0,1) г и высушивают до постоянной массы в соответствии с разд. 1. До испытания пробу хранят в эксикаторе над хлористым кальцием.

Для испытания может быть использована проба материала или изделия после определения в ней влажности в соответствии с разд- 6.

9.5. Проведение испытания

Тигель с пробой помещают в камерную электропечь и при температуре (550110) °C выдерживают в течение 2 ч. Затем тигель с пробой охлаждают в эксикаторе над хлористым кальцием и взвешивают.

9.6. О б р а б о т к а результатов

Содержание органических веществ (z0) в процентах вычисляют по формуле

• 100,

(14)

где rft\ — масса тигля с пробой, высушенной до постоянной массы, г; т2 — масса тигля с пробой после прокаливания, г;

т3 — масса тигля, г.

Результат испытания округляют до 0,1 %.

10. МЕТОД ОПРЕДЕЛЕНИЯ ПОЛНОТЫ ПОЛИКОНДЕНСАЦИИ ФЕНОЛОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО

10.1. Метод распространяется на неорганические волокнистые материалы и изделия, содержащие фенолоформальдегидное связующее.

10.2. Общие требования — в соответствии с разд. 1.

10.3. Сущность метода заключается в определении потери в массе пробы материала или изделия после экстрагирования неотвержденной части связующего ацетоном.

10.4. А п п а р а т у р а, оборудование, реактивы

Электропечь камерная по ГОСТ 13474—79 или другая, обеспечивающая температуру нагрева до 550°С и автоматическое регулирование температуры с пределом допускаемой погрешности 1 10°С.

Электрошкаф сушильный по ГОСТ 13474—79 или Другой, обеспечивающий температуру нагрева до 105°C и автоматическое регулирование температуры с пределом допускаемой погрешности ± 5 °C.

Весы аналитические, имеющие предел допускаемой погрешности взвешивания ± 0,2 мг.

Прибор Сокслета для экстрагирования.

Тигель по ГОСТ 25336—82 с пористой пластиной из стекла (ПОР 160) по ГОСТ 21400-75.

Ступка с пестиком по ГОСТ 9147—80.

Чашка ЧБВ по ГОСТ 25336-82.

Пятиокись фосфора по нормативно-технической документации или кислота серная концентрированная по ГОСТ 2184—77.

Кальций хлористый по ГОСТ 4460—77.

Эфир петролейный по нормативно-технической документации.

Ацетон по ГОСТ 2603—79.

10.5. Пробу массой (40±1) г измельчают в фарфоровой ступке. Порошок перемешивают стеклянной палочкой, насыпают в чашку высотой слоя не более 20 мм и выдерживают для удаления влаги в эксикаторе с концентрированной серной кислотой или пятиокисью фосфора в течение 24 ч. Из высушенного порошка отбирают две пробы массой (10±0,2) г каждая. Одна проба предназначена для определения содержания органических веществ, другая — неотвержденного фенолоформальдегидного связующего и гидрофобизирующей добавки (при ее наличии в материалах и изделиях).

10.6. Проведение анализа

10.6.1. В одной пробе, подготовленной по п. 10.5, определяют содержание органических веществ в соответствии с разд. 9.

10.6.2. Вторую пробу, подготовленную по п. 10.5, помещают в предварительно взвешенный фильтрующий тигель с пористой пластиной и взвешивают. Затем тигель закрывают фильтровальной бумагой и помещают в прибор Сокслета таким образом, чтобы во время экстрагирования верхняя часть тигля на 4—5 мм выступала над поверхностью растворителя.

Соединяют прибор с холодильником и нагревают колбу с растворителем до его кипения. Нагрев должен обеспечить сифонирование примерно 10—12 раз в час.

Гидрофобизирующее вещество, содержащееся в пробе, экстрагируют петролейным эфиром в течение 3 ч. По окончании экстрагирования тигель вместе с пробой (без фильтра) высушивают при температуре (40±5)°С до постоянной массы, затем охлаждают в эксикаторе с хлористым кальцием и взвешивают. После этого тигель снова закрывают фильтром, помещают в прибор Сокслета и экстрагируют ацетоном в течение 10 ч для удаления неотвержденной растворимой части связующего. После экстрагирования тигель вместе с пробой (без фильтра) помещают в сушильный шкаф, высушивают до постоянной массы, затем охлаждают в эксикаторе над хлористым кальцием и взвешивают.

Примечание. В случае отсутствия гидрофобизируюших веществ экстрагирование петролейным эфиром не проводят.

10.6.3. Содержание гидрофобизирующего вещества (zj) в процентах вычисляют по формуле

mj —mj

Zj -----------

mj

• 100*,

(15)

где п?! — масса пробы до экстрагирования петролейным эфиром, г; т2 — масса пробы после экстрагирования петролейным эфиром, г.

10.6.4. Содержание связующего вещества (z) в процентах вычисляют по формуле

В случае отсутствия гидрофобизирующего вещества mi =mj.

2 = 2r0-Zi» (16)

где Zq — содержание органических веществ, определенное в соответствии с разд. 9, на пробе, подготовленной по п. 10.5, %.

10.6.5. Полноту поликонденсации связующего вещества (Ср) в процентах вычисляют по формуле

Ср = 100--т?~ , (17)

где т3 — масса пробы после экстрагирования ацетоном, г.

11. МЕТОД ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ НА СЖАТИЕ ПРИ 10 %-ной ЛИНЕЙНОЙ ДЕФОРМАЦИИ

11.1. Метод распространяется на неорганические волокнистые и органические ячеистые теплоизоляционные изделия.

11.2. Общие требования — в соответствии с разд. 1.

11.3. Сущность метода заключается в измерении значения сжимающих усилий, вызывающих деформацию образца по толщине на 10 % при соответствующих условиях испытания.

11.4. Аппаратура, оборудование, инструменты

Машина испытательная, обеспечивающая скорость нагружения образца 5—10 мм/мин, позволяющая измерить нагрузку с погрешностью, не превышающей 1% значения сжимающего усилия, или деформацию с погрешностью не более 0,2 мм.

Индикатор часового типа по ГОСТ 577—68.

Линейка металлическая по ГОСТ 427—75 или штангенциркуль по ГОСТ 166-80.

11.5.Отбор образцов

Из изделия выпиливают образец в форме прямоугольного параллелепипеда длиной и шириной (100±1) мм и толщиной, равной толщине изделия.

Предел допускаемой погрешности измерения длины и ширины образца линейкой ± 0,5 мм, штангенциркулем ± 0,1 мм.

Для органических ячеистых изделий изготавливают образцы размерами, указанными в п. 5.2.2.

11.6. Проведение испытания

Для проведения испытания образец помещают в машину таким образом, чтобы сжимающее усилие действовало по оси образца, и измеряют нагрузку, при которой он уплотняется (деформируется) на 10%. Измерение деформации образца производят индикатором часового типа. Отсчет деформации образцов начинают при удельной нагрузке на образец (3000± 100) Па (кроме образцов органических ячеистых изделий).

11.7. О б р а б о т к а результатов

Прочность на сжатие при 10%-ной линейной деформации (о>о) в мегапаскалях (кгс/см2) вычисляют по формуле

(18)

где Р — нагрузка при 10%-ной линейной деформации, Н (кгс); Z — длина образца, мм (см);

b — ширина образца, мм (см).

Результат испытания округляют до 0,01 МГ1.

12. МЕТОД ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ СЖАТИИ

12.1. Метод не распространяется на теплоизоляционные изделия из ячеистых бетонов.

12.2. Общие требования — в соответствии с разд. I.

12.3. Сущность метода заключается в измерении значения сжимающих усилий, вызывающих разрушение образца при соответствующих условиях испытания.

12.4. А п п а р а т у р а, оборудование, инструменты

Машина испытательная, обеспечивающая скорость нагружения образца 5—10 мм/мин и позволяющая измерить значение нагрузки с погрешностью, не превышающей 1 % значения разрушающего усилия.

Штангенциркуль по ГОСТ 166—80.

12.5.Отбор образцов

Из изделия выпиливают образец в форме куба с размером ребра (100± ±1) мм, если в нормативно-технической документации на конкретный вид продукции не указаны другие размеры.

Длину и ширину верхнего и нижнего основания образца измеряют штангенциркулем по двум параллельным ребрам, предел допускаемой погрешности измерения ±0,1 мм.

Длиной и шириной образца считают среднее арифметическое значение четырех измерений длины и ширины верхнего и нижнего оснований.

Примечание. Допускается при толщине изделия менее 100 мм составлять куб указанного размера из двух образцов в форме прямоугольного параллелепипеда высотой (5О±5) мм. Две половины составного образца притирают друг к другу и измеряют длину каждого ребра штангенциркулем. В подготовленном для испытания образце длины всех параллельных ребер нс должны различаться более чем на 0 5 мм.

12.6. Проведение испытания

Целый или составной по высоте образец устанавливают в машину так, чтобы сжимающее усилие было направлено параллельно вертикальной оси образ ид.

Разрушающей считают наибольшую нагрузку, отмеченную при испытании образца в момент его разрушения.

12.7. Обработка результатов

Предел прочности при сжатии (осж) в мегапаскалях (кгс/см2) вычисляют по формуле

lb

где Р — разрушающая нагрузка, Н (кгс);

I — длина образца, мм (см);

b — ширина образца, мм (см).

Результат испытания округляют до 0,01 МПа.

13. МЕТОД ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ

ПРИ ИЗГИБЕ

13.1. Общие требования — в соответствии с разд. 1.

13.2. Сущность метода заключается в измерении значения усилия, вызывающего разрушение образца при его изгибе при соответствующих условиях испытания.

13.3. Аппаратура, оборудование, инструменты

Машина испытательная, обеспечивающая скорость нагружения образца центральной сосредоточенной нагрузкой 5—10 мм/мин, позволяющая снять отсчет разрушающей нагрузки с погрешностью не более 1 %.

Штангенциркуль по ГОСТ 166—80.

13.4. Отбор образцов

Из издедия выпиливают образец квадратного сечения со стороной ребра (40±2) мм и длиной (200±3) мм.

При толщине изделия менее 40 мм из него выпиливают образец шириной (40±2) мм и максимально возможной толщины. Перед испытанием образец подшлифовывают.

Для органических ячеистых изделий образцы выпиливают длиной (160±1) мм, шириной и толщиной (30±1) мм, если в нормативно-технической документации на изделия конкретного вида не указаны другие размеры.

Ширину и высоту измеряют штангенциркулем в средней части двух противоположных граней образца, предел допускаемой погрешности измерения ±0,1 мм.

Шириной и высотой образца считают среднее арифметическое значение двух измерений.

13.5. П р о в е д е н и е испытания

Образец укладывают на две цилиндрические опоры диаметром (10± ±0,1) мм. Расстояние между осями опор должно быть (160± 1) мм.

Нагрузка на образец должна передаваться через валик диаметром (10±0,1) мм, приложенный по всей ширине образца на равном расстоянии от опор и перемещающийся со скоростью 5—10 мм/мин.

При испытании органических ячеистых изделий образец устанавливают на опоры так, чтобы концы образца выходили за оси опор не менее чем на 15 мм. При этом расстояние между опорами должно быть (120± 1) мм, радиус закругления опор — (6±0,1) мм.

Нагружающее устройство должно иметь форму полуцилиндра радиусом (6±0,1) мм и перемещаться со скоростью (10± 1) мм/мин. Разрушающей считают наибольшую нагрузку, отмеченную при испытании образца в момент его разрушения.

Примечание. Допускается изменение диаметра опор и расстояния между ними, если в нормативно-технической документации на конкретный вид продукции установлены другие размеры образцов.

13.6. Обработка результатов

Предел прочности при изгибе (оизг) в мегапаскалях (кгс/см2) определяют по формуле

от— <20)

где Р — разрушающая нагрузка, Н (кгс);

I — расстояние между осями опор, мм (см);

Ъ — ширина образца, мм (см);

h — высота образца, мм (см).

Результат испытаний округляют до 0,01 МПа.

14. МЕТОД ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ

14.1. Метод распространяется на неорганические волокнистые материалы и изделия.

14.2. Общие требования — в соответствии с разд. 1.

14.3. Сущность метода заключается в измерении значения растягивающих усилий, вызывающих разрушение образца материала или изделия при заданных условиях испытания.

14.4. А п п а р а т у р а, оборудование и инструменты

Машина разрывная, обеспечивающая растяжение образца со скоростью движения активного захвата (20±1) мм/мин и позволяющая измерить значение разрушающего усилия с погрешностью не более 1 %.

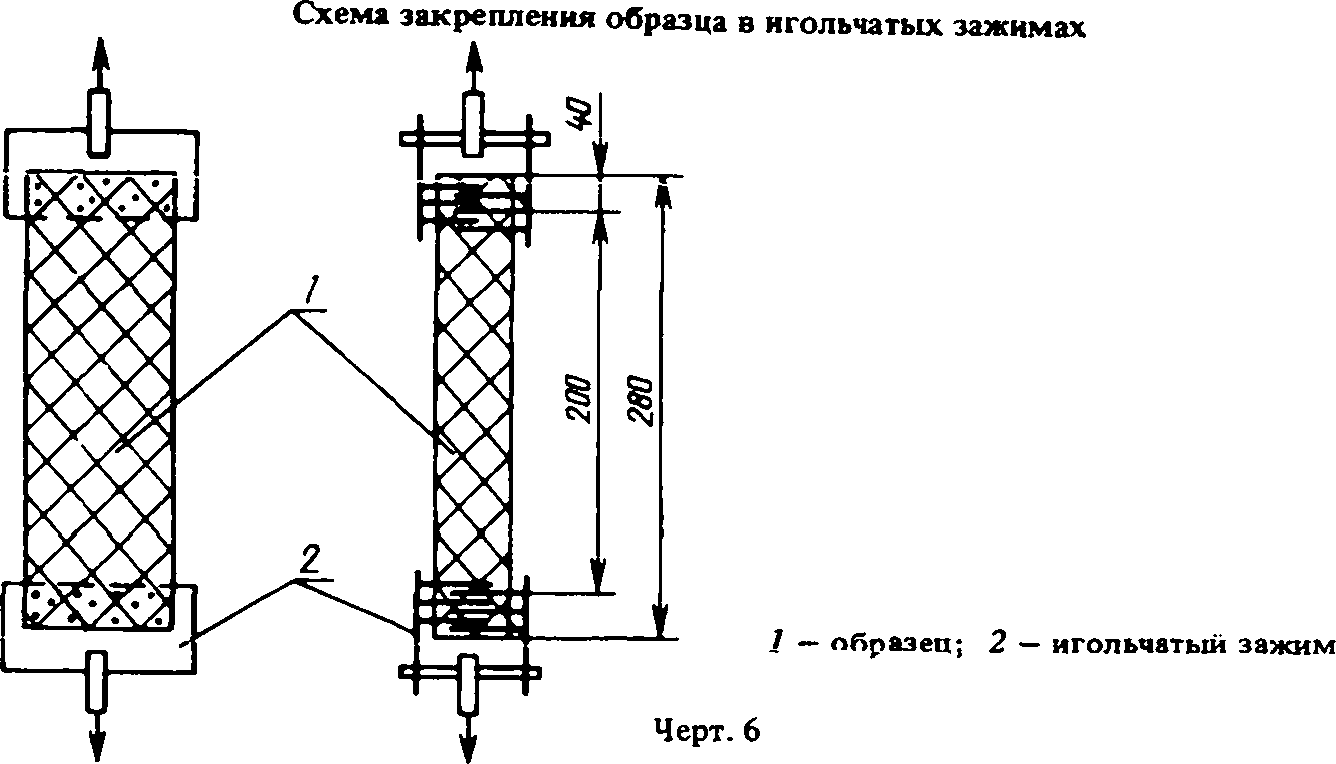

Зажимы игольчатые (черт. 6).

Линейка металлическая по ГОСТ 427—75.

Толщиномер (см. черт. 2).

14.5. Отбор образцов

Из материала или изделия с плоской поверхностью вырезают образец в форме прямоугольного параллелепипеда длиной (280±3) мм, шириной (70±2) мм и толщиной, равной толщине материала или изделия. Из изделия с цилиндрической поверхностью вырезают образец указанной длины и ширины и максимально возможной толщины.

Ширину образца измеряют линейкой с двух сторон посередине его длины и на расстоянии (5О±5) мм от каждого торца. Предел допускаемой погрешности измерения линейкой ± 0,5 мм.

Шириной образца считают среднее арифметическое значение шести измерений.

Толщиной образца, вырезанного из материала или изделия с плоской поверхностью, считают толщину материала (изделия), из которого он вырезан, определенную в соответствии с разд. 2.

С.24 ГОСТ 17177-87

14.6. Проведение испытания

Образец с обоих концов закрепляют в игольчатые зажимы (см. черт.6) так, чтобы расстояние между зажимами было (200± 1) мм, и помещают в прибор. Растягивающее усилие передают на образец через игольчатые зажимы при скорости движения активного захвата (20±1) мм/мин. Разрушающим считают наибольшее усилие, отмеченное при испытании образца в момент его разрушения.

14.7. О б р а б о т к а результатов

Предел прочности при растяжении (ораст) в мегапаскалях (кгс/см2) вычисляют по формуле

—ы-- <21)

где Р — разрушающая нагрузка, Н (кгс) ;

b — ширина образца, мм (см);

h — толщина образца, мм (см).

Результат испытаний округляют до 0,01 МПа.

15. МЕТОД ОПРЕДЕЛЕНИЯ СЖИМАЕМОСТИ

15.1. Метод распространяется на неорганические волокнистые изделия.

15.2. Общие требования — в соответствии с разд. 1.

15.3. Сущность метода заключается в измерении изменения толщины образца изделия при воздействии сжимающей удельной нагрузки в определенной последовательности.

15.4. Оборудование

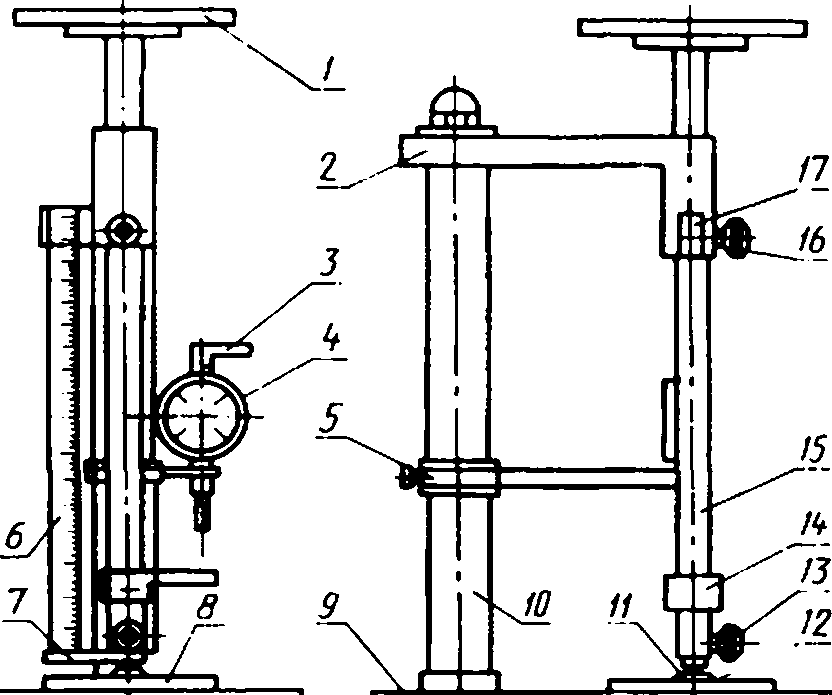

Прибор для определения сжимаемости (черт.7) по нормативно-технической документации.

15.5.Отбор образцов

Из изделия изготовляют образец, имеющий в плане форму квадрата со стороной (100± 1) мм, толщиной, равной толщине изделия.

15.6. П р о в е д е н и е испытания

В исходном положении подвижные части прибора (см. черт.7) зафиксированы в верхнем положении. Испытуемый образец устанавливают на основание 9. Отпустив винт 16, пластину 8 приближают к поверхности образца, винт 16 снова зажимают. Далее отпускают винт 13 и, придерживая рукой кронштейн 7, опускают на образец пластину 8, создавая удельную нагрузку (5ОО±7,5) Па и выдерживают при данной нагрузке 5 мин. После этого зажимают винт 13, по миллиметровой шкале 6 отсчитывают первоначальную толщину образца (Л) . Затем с помощью держателя 5 индикатор 4 подводят к опоре 14, устанавливают на его шкале показание 10 мм и арретируют его измерительную ось фиксатором 3. Далее освобождают винт 16 и, придерживая рукой кронштейн 7, нагружают образец удельной нагрузкой (2000 ± ±30) Па и выдерживают при данной нагрузке 5 мин. После этого винт 16 зажимают, фиксатор 3 опускают и по шкале индикатора производят отсчет изменения толщины (Д А).

Прибор для определения сжимаемости

У _ столик; 2 — направляющая; 3 — фиксатор; 4 — индикатор; 5 — держатель; 6 — шкала; 7 — кронштейн; 8 — пластина; 9 — основание; 10 — опора;

11 — палец; 12 — держатель; 13 — винт; 14 — опора; 15 — шток; 16 — винт; 17 - кронштейн.

Черт.7

С.26 ГОСТ 17177-87

Если Д h превышает 10 мм, толщину образца после деформации (/ц) под удельной нагрузкой (2000±30) Па отсчитывают по миллиметровой шкале 6,

15.7. Обработка результатов

Сжимаемость (Слс) в процентах вычисляют при отсчете по индикатору по формуле

Сж = . ЮО , <22)

h

при отсчете по миллиметровой шкале по формуле

h-hi

Сж -------. 100, (23)

h

где h — толщина образца под удельной нагрузкой (500±7,5) Па, мм;

hx — толщина образца после деформации под удельной нагрузкой (2000±30) Па, мм;

Д h — изменение толшины образца под удельной нагрузкой (2000±30) Па, мм.

Результат определения округляют до 0,1 %.

16. МЕТОД ОПРЕДЕЛЕНИЯ ГИБКОСТИ

16.1. Метод распространяется на неорганические волокнистые материалы и изделия.

16.2. Общие требования — в соответствии с разд. 1.

16.3. Оборудование

Устройство для определения гибкости теплоизоляционных материалов (черт. 8) по нормативно-технической документации.

16.4. Отбор образцов

Из плоского материала или изделия вырезают образец шириной (100± ±5) мм и толщиной, равной толщине изделия. Длина образца должна быть не менее длины окружности цилиндра, на котором будут проводиться испытания.

От шнурового материала отрезают образец длиной (300±5) мм.

16.5. П р о в е д е н и е испытания

Испытание образца проводят на цилиндре, диаметр которого указан в нормативно-технической документации на продукцию конкретного вида.

Образец плоского материала или изделия берут за два края по длине и прикладывают к валику таким образом, чтобы середина длины образца касалась образующей валика. Затем одновременно оба края образца изгибают так, чтобы он касался всей цилиндрической поверхности валика.

Образец шнура берут за два края по длине и прикладывают к валику таким образом, чтобы получился полный ви!ок.

16.6. Оценка результата испытания

Гибкость образца оценивают визуально по разрывам и расслоениям на ?го поверхности.

Устройство для определения гибкости

1 — опора; 2 — прижимная планка; 3 — валик;

4 — гайка; 5 — опора; 6 — основание

Черт. 8

17. МЕТОД ОПРЕДЕЛЕНИЯ ЛИНЕЙНОЙ ТЕМПЕРАТУРНОЙ УСАДКИ

17. 1. Метод распространяется на теплоизоляционные неорганические ячеистые изделия.

17.2. Общие требования в соответствии разд. 1.

17.3. Сущность метода заключается в измерении изменения длины образца изделия до и после воздействия на него определенной температуры в течение заданного времени.

17.4. А п п а р а т у р а, оборудование и инструменты Электропечь камерная по ГОСТ 13474—79 или другая, имеющая автоматическое регулирование температуры с пределом допускаемой погрешности ± 10°С.

Устройство для определения линейной усадки (черт. 9) по нормативнотехнической документации.

Штангенциркуль по ГОСТ 166—80 с пределом допускаемой погрешности ± 0,1 мм.

17.5. Отбор образцов

Из изделия выпиливают образец в форме параллелепипеда квадратного сечения со стороной размером (40±1) мм, длиной (100±2) мм, если в нормативно-технической документации на конкретный вид продукции не указаны другие размеры.

В подготовленном для испытания образце длины ребер не должны различаться более чем на 0,5 мм.

17.6. Проведение испытания

Длину образца измеряют штангенциркулем по средним линиям двух противоположных граней. .Длиной образца I считают среднее арифметическое двух измерений, округленное до 0,1 мм.

С. 28 ГОСТ 17177-87

В устройство (см. черт. 9), отведя наконечник 2 индикатора 1, помещают образец 5 таким образом, чтобы двумя смежными гранями он был плотно прижат к основанию 3 и боковой стенке 6, а одним из торцов к упору 4. Затем наконечник индикатора опускают до соприкосновения с торцом образца и снимают показание индикатора И..

Устройство для определения линейной усадки

6 5

1 — индикатор часового типа; 2 — наконечник измерительного стержня индикатора; 3 — основание; 4 — упор; 5 — образец; 6 — боковая стенка

Черт. 9

Образец вынимают из устройства, маркируют грани, прилегающие к основанию и боковой стенке, и помещают его в горизонтальном положении в камерную электропечь на керамическую подставку толщиной (20±5) мм.

Расстояние между образцами и от образцов до нагревательных стенок или нагревателей должно быть не менее 30 мм.

При температуре испытания до 150°С образец помещают в электропечь, предварительно разогретую до указанной температуры. При температуре испытания свыше 150°С образец помещают в электропечь при температуре не более 100°С и затем повышают температуру непрерывно и равномерно со скоростью не более 5°С/мин до температуры на 50°С ниже температуры испытания, а последние 50° С до достижения температуры испытания — не более 2°С/мин.

При температуре, предусмотренной нормативно-технической документацией на продукцию конкретного вида, поддерживаемой с пределом допускаемой погрешности ± 10° С, образец выдерживают в течение 8 ч.

После этого образец охлаждают непосредственно в печи до температуры не более 150° С, а далее — в помещении, затем образец вторично помещают в устройство (см. черт. 9) так, чтобы к основанию 1 и стенке 5 были прижаты маркированные грани, и снимают показания индикатора И2 •

17.7. Обработка результатов

Линейную температурную усадку (а) в процентах вычисляют по фор

муле где//1 — показания индикатора до нагревания образца, мм;

Иг — показания индикатора после нагревания образца, мм;

I — длина образца до нагревания, мм.

Результат определения округляют до 0,1 %.

18. МЕТОД ОПРЕДЕЛЕНИЯ СРЕДНЕГО ДИАМЕТРА ВОЛОКОН МИНЕРАЛЬНОЙ И СТЕКЛЯННОЙ ВАТЫ

18.1. Метод не распространяется на вату, состоящую преимущественно из волокон диаметром до 3 мкм.

18.2. Общие требования — в соответствии с разд. 1.

18.3. А п п а р а т у р а, приборы, реактивы

Микрометр окулярный винтовой М0В1-15х по ГОСТ 7865-77 или окуляр 8х со шкалой.

Объект-микрометр ОМП по ГОСТ 7513—75.

Препаратоводитель СТ-11.

Объектив 60X0,85 или иммерсионный объектив 90Х 1,25.

Микроскоп Биолам (Р) или Полам (Л или Р) либо другой, приспособленный к работе при использовании всех вышеперечисленных приборов.

Осветитель ОИ-35 или ОИ-19.

Микроскоп бинокулярный БМ-51—2 либо лупа бинокулярная БЛ-2.

Стекла покровные по ГОСТ 6672—75.

Стекла предметные по ГОСТ 9284—75.

Электрошкаф сушильный по ГОСТ 13474—79 или другой, обеспечивающий температуру нагрева до 105°С и автоматическое регулирование температуры с пределом допускаемой погрешности ± 5°C.

Пинцет.

Ножницы

Иголка.

5%-ный раствор в спирте этиловом ректификате по ГОСТ 18300—72 бальзама кедрового сибирского по нормативно-технической документации либо бальзама пихтового натурального по ГОСТ 2290—76, либо канифоли сосновой по ГОСТ 19113—84.

Глицерин по ГОСТ 6259—75.

18.4. Подготовка к испытанию

Десять препаратов готовят из 10 пучков волокон, отобранных из различных мест пробы материала. Из каждого отобранного пучка ваты на отдельном предметном стекле готовят один препарат, содержащий не менее 100 волокон.

Пучок волокон берут пинцетом и ножницами обрезают один из его концов на расстоянии около 5 мм от пинцета. Затем делают второй срез ближе к пинцету на расстоянии 2—3 мм от первого таким образом, чтобы отрезанные кусочки волокон расположились посередине предметного стекла. Рядом с ними на стекло наносят каплю 5%-ного раствора кедрового, либо пихтового бальзама либо канифоли в этиловом спирте. Затем, наблюдая через бинокулярный микроскоп или лупу, отрезанные кусочки волокон иголкой переносят в каплю и равномерно одним слоем распределяют на

С.30 ГОСТ 17177-87

предметном стекле. Препараты выдерживают в течение 30—40 мин в сушильном шкафу при температуре 70—105°С в зависимости от применяемого раствора. После этого препарат охлаждают в помещении.

Примечания:

1. При работе с объективом 60X0.85 вместо раствора кедрового или пихтового бальзама, или канифоли можно применять 2-3 капли глицерина.

2. При определении среднего диаметра волокон в изделиях со связующим для приготовления препарата используют пробы после выгорания связующего в соответствии с разд. 10.

18.5. Проведение анализа

Остывшие препараты поочередно устанавливают в препаратоводитель столика микроскопа. При работе с объективом 60X0,85 на середину препарата с приклеенными волокнами наносят 2—3 капли глицерина и сверху плотно прикладывают покровное стекло. Излишек глицерина, выходящий за пределы покровного стекла, удаляют фильтровальной бумагой, добиваясь полного прилегания покровного стекла к препарату. При работе с иммерсионным объективом 90Х 1,25 измерения проводят без покровного стекла, осторожно погружая объектив прямо в каплю глицерина. Затем включают освещение и движением ручек препаратоводителя добиваются совпадения центра препарата с оптической осью микроскопа. Измерения начинают с волокна, расположенного наиболее близко к центру поля зрения. Движением одной ручки препаратоводителя волокно переводят в центр поля зрения. Вращением столика микроскопа ориентируют волокно в поле зрения вертикально.

В журнал записывают значения диаметра волокна в делениях окулярного микрометра или шкалы окуляра. Возвращают столик микроскопа в исходное положение. Затем движением одной произвольно выбранной ручки препаратоводителя передвигают препарат до появления второго волокна в центре поля зрения и повторяют все вышеперечисленные приемы измерения. Движением той же ручки препаратоводителя добиваются появления в поле зрения последующих волокон, которые все подряд без пропуска измеряют в точке пересечения их с центром поля зрения независимо от того, попадают ли в эту точку искривленные, утолщенные или утонченные участки волокон. В одном препарате измеряют 10 волокон. Средний диаметр (Dc) в микрометрах рассчитывают по формуле

Dc = яЦ, (25)

где q — средний диаметр волокон в делениях окулярного микрометра;

Ц — цена деления окулярного микрометра, мкм.

Средний диаметр волокон материала вычисляют как среднее арифметическое значение измерений 100 волокон и округляют до 1 мкм.

19. МЕТОД ОПРЕДЕЛЕНИЯ КИСЛОТНОГО ЧИСЛА

19.1. Метод распространяется на органические ячеистые изделия (пенопласты) .

19.2. Сущность метода заключается в определении объема гидроокиси натрия, израсходованного на титрование пробы.

19.3. Аппаратура, оборудование, реактивы

Весы лабораторные общего назначения 2-го класса точности с наибольшим пределом взвешивания до 500 г по ГОСТ 24104—80.

Секундомер II класса точности по ГОСТ 5072—79.

Колба коническая вместимостью 250 мл по ГОСТ 23932—79.

Пипетка, исполнения 2, 3 по ГОСТ 20292—74.

Натрия гидроокись по ГОСТ 4328—77,0,05 н.раствор.

Вода дистиллированная по ГОСТ 6709—72.

Фенолфталеин по ГОСТ 5850—72, 1%-ный спиртовой раствор. Бумага фильтровальная марок ФНБ, ФНС по ГОСТ 12026—76.

Шкурка шлифовальная типа 1 по ГОСТ 6456—82 или по ГОСТ 5009—82.

19.4. Проведение испытания

Образец произвольной формы массой не менее 5 г, вырезанный из плиты не позднее чем через сутки после окончания вспенивания, измельчают вручную при помощи шлифовальной шкурки. 1 г полученного порошка, взвешенного с погрешностью 0,02 г, помещают в коническую колбу вместимостью 250 мл и смешивают со (100± 1) мл воды, взбалтывают не менее 5 мин. Затем раствор отфильтровывают и отбирают три пробы по (20± ±0,5) мл. Каждую пробу помещают в коническую колбу вместимостью 250 мл, добавляют 2—3 капли фенолфталеина и титруют 0,05 н. раствором гидроокиси натрия до пояйления устойчивой бледно-розовой окраски, сохраняющейся не менее 30 с.

19.5. О б р а б о т к а результатов

Кислотное число (X) в мг КОН/г определяют по формуле

Ук • 14

(26)

где V — объем 0,05 н. раствора гидроокиси натрия, израсходованный на титрование пробы, мл;

к — коэффициент нормальности;

14 — коэффициент пересчета от NaOH к КОН;

т — масса навески, г.

20. МЕТОД УСКОРЕННОГО ОПРЕДЕЛЕНИЯ МОДУЛЯ КИСЛОТНОСТИ МИНЕРАЛЬНОЙ ВАТЫ

20.1. Сущность метода

Сущность метода заключается в определении количества уксусной (или соляной) кислоты, израсходованной на растворение единицы массы пробы минеральной ваты, и установлении по калибровочному графику модуля кислотности (Л/к).

Калибровочные графики строят для каждого предприятия-изготовителя в зависимости от применяемого сырья.

С.32 ГОСТ 17177-87

20.2. Аппаратура, материалы, реактивы Чашка выпарительная вместимостью 50 мл по ГОСТ 9147—80. Пестик и ступка фарфоровые по ГОСТ 9147—80. Электропечь камерная по ГОСТ 13474—79.

Часы песочные по ОСТ 25-11—38-84.

Сетка № 005 по ГОСТ 6613-86.

Весы лабораторные по ГОСТ 24104—80.

Стакан лабораторный вместимостью 100 мм по ГОСТ 25336—82. Колба коническая вместимостью 100 мл по ГОСТ 25336—82. Бюретка вместимостью 50 мл, исполнение 3 по ГОСТ 20292—74. Пипетка вместимостью 10 и 20 мм, исполнение 2 по ГОСТ 20292—74. Мешалка электромагнитная.

Бумага фильтровальная (белая лента) по ГОСТ 12026—76. Кислота уксусная по ГОСТ 61—75. 1 н. раствор.

Кислота соляная по ГОСТ 3118—77, 1 н. раствор. Натр едкий по ГОСТ 11078—78, 0.2 н. раствор.

Калия гидрат окиси (кали едкое) по нормативно-технической документации.

Фенолфталеин (индикатор) по ГОСТ 5850-72,0,1%-ный раствор. Метиловый красный (индикатор) 0,1%-ный раствор по нормативнотехнической документации.

20.3. П о д г о т о в к а к анализу

Пробу минеральной ваты массой (5 ±0,5) г помещают в выпарительную чашку и обжигают в камерной электропечи при температуре (550±10)°С в течение 15—20 мин для удаления замасливателя или связующего, затем охлаждают до температуры (22±5) °C, растирают в фарфоровой ступке до прохождения через сетку № 005.

20.4. Проведение анализа

20.4.1. Определение количества уксусной кислоты, израсходованной на растворение пробы минеральной ваты при водостойкости более 4

Порошок минеральной ваты массой (0,5 ±0,01) г, подготовленный в соответствии с п. 20.3, взвешивают на лабораторных весах с погрешностью ± 0,0002 г, помещают в стакан вместимостью 100 мл, заливают при помощи пипетки 20 мл раствора уксусной кислоты и перемешивают электромагнитной мешалкой в течение 15 мин. При отсутствии электромагнитной мешалки допускается перемешивать вручную путем взбалтывания до полного растворения порошка.

После перемешивания раствор фильтруют через фильтровальную бумагу в сухой стакан. 10 мл фильтрата переносят при помощи пипетки в коническую колбу вместимостью 100 мл, титруют раствором едкого натра или калия (далее — раствор щелочи) в присутствии фенолфталеина до появления розовой окраски и определяют объем раствора щелочи израсходованный на титрование фильтрата.

В другую колбу вливают 10 мл раствора уксусной кислоты, титруют раствором щелочи в присутствии фенолфталеина также до появления ро-

зовой окраски и определяют объем раствора щелочи И2, израсходованный на титрование уксусной кислоты.

20.4.2. Определение количества соляной кислоты, израсходованной на растворение пробы минеральной ваты при водостойкости менее 4

Приготовление фильтрата, титрование и определение объема раствора щелочи, израсходованного на титрование фильтрата и соляной кислоты, осуществляют аналогично п. 20.4.1. При этом время перемешивания электромагнитной мешалкой должно быть не менее 20 мин, а титрование фильтрата соляной кислотой проводят в присутствии индикатора метилового красного до появления желтой окраски.

20.5. Обработка результатов

20.5.1. Количество уксусной или соляной кислоты (z) в грамм-экви валентах, израсходованное на растворение 1 г пробы, вычисляют по формуле

г = , (27) m • 1000

где С — концентрация раствора щелочи, г-экв/л;

И2 — объем 0,2 н. раствора щелочи, израсходованный на титрование 1 н. раствора уксусной или соляной кислоты, мл;

— объем 0,2 н. раствора щелочи, израсходованный на титрование фильтрата, мл;

пг — масса пробы, г.

20.5.2. Значение z принимают как среднее арифметическое трех определений.

Разброс в значениях г при параллельных определениях не должен превышать ± 0,001.

20.5.3. Мк минеральной ваты находят в координатах: модуль кислотности — количество уксусной или соляной кислоты, израсходованное на растворение единицы массы пробы минеральной ваты.

Калибровочные графики составляют лаборатории предприятий-изготовителей или базовые организации по стандартизации теплоизоляционных материалов и изделий.

20.6. Построение калибровочного графика

20.6.1. Для построения калибровочного графика из одних и тех же компонентов шихты, взятых в различных соотношениях (10—15 вариантов) с таким расчетом, чтобы минимальный Мк шихты отличался от максимального не менее чем на 0,4—0,5, получают минеральную вату.

20.6.2. Для каждой пробы минеральной ваты рассчитывают Мк на основании результатов химического анализа по ГОСТ 18866—81, а количество уксусной или соляной кислоты z определяют в соответствии с пп. 20.4.2—

20.5.2.

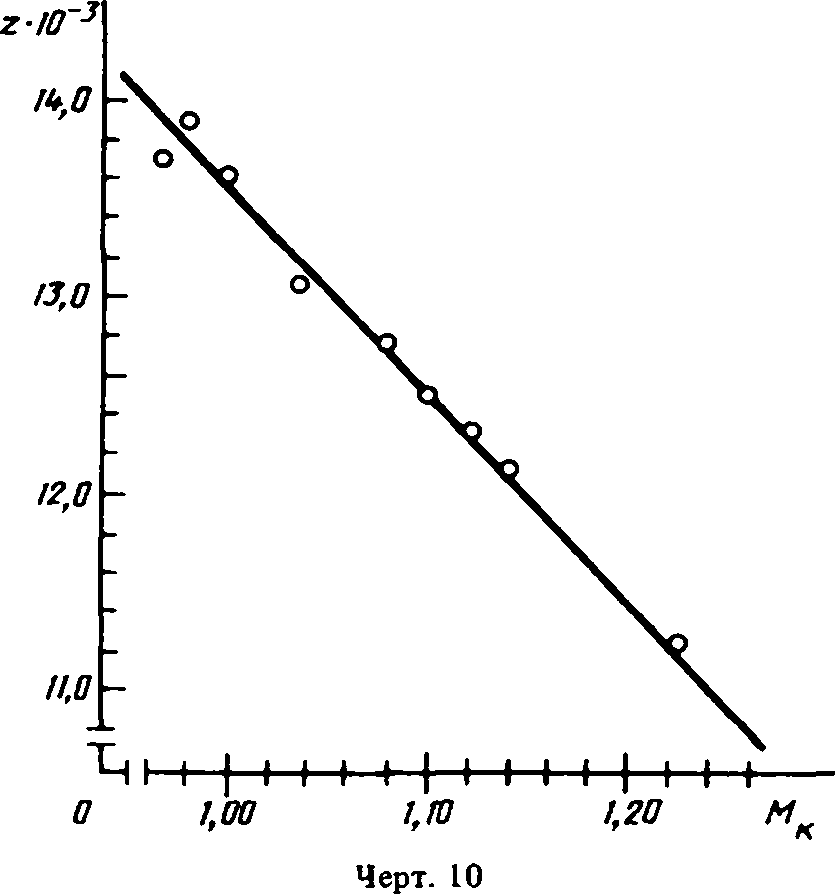

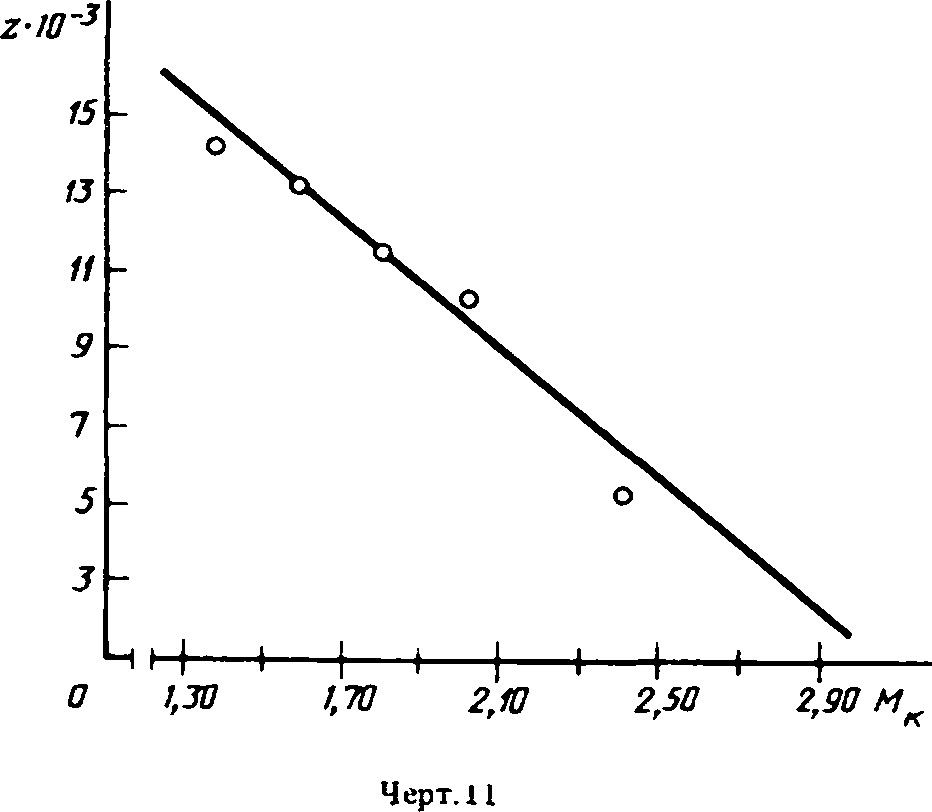

На основании полученных данных строят калибровочный график в координатах (AfK; z • 10”3). Примеры построения калибровочных графи-

С. 34 ГОСТ 17177-87

ков приведены в справочных приложениях 1 и 2.

20.6.3. При частичной или полной замене на предприятии-изготовителе хотя бы одного компонента шихты, строят новый калибровочный график.

ПРИЛОЖЕНИЕ 1

Справочное

ПРИМЕР

калибровочного графика минеральной ваты при водостойкости более 4. Сырье: доменные шлаки, кирпичный бой

2 • Ю“3 | 11,22 | 12,10 | 12,30 | 12,50 | 12,74 | 13,07 | 13,59 | 13,70 | 13,91 |

Мк1 | 1.23 | 1.14 | 1.12 | 1.Ю | 1,08 | 1,04 | 1,00 | 0,97 | 0,98 |

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕР калибровочного графика минеральной ваты при водостойкости менее 4. Сырье: базальт, известняк

z • 10" 3 | 3,40 | 5,34 | 10,24 | 11,58 | 13,28 | 14,12 |

мк | 2,77 | 2,40 | 2,02 | 1,80 | 1,59 | 1,38 |

С.36 ГОСТ 17177—87

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством монтажных и специальных строительных работ СССР

иЛПЛПиЫТЕПи

^7 V в е лье v ф ь в j в в

Н. Н. Мелентьев, канд. техн, наук (руководитель темы); Л. М. Шаронова; А И. Матайтис, канд. техн, наук; А. П. Дерялене; А Д. Сугробкмн; Г. Ф. Ярошенко, канд. хим. наук; В. И. Третьяков; Т. И. Михайлова; В. В. Еремеева; М. П. Кораблин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 29.12.86 №72.

3. Стандарт полностью сооветствует СТ СЭВ 5064—85 и СТ СЭВ 5065—85

4. ВЗАМЕН ГОСТ 17177.0-81 - ГОСТ 17177.16-81, ГОСТ 25610 - 83

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на которым дана ссылка

Номер пункта, подпункта

ГОСТ 61-75

20.2

ГОСТ 166-80

2.2, 3.2,4.1, 5.2.1, 11.4, 12.4, 13.3, 17.4

ГОСТ 427-75

2.2, 3.2, 4.1, 5.2.1, 11.4, 14.4

ГОСТ 577-68

11.4

ГОСТ 2184-77

10.4

ГОСТ 2290-76

18.3

ГОСТ 2603-79

10.4

ГОСТ 3118-77

20.2

ГОСТ 3749-77

4.1

ГОСТ 4328-77

19.3

ГОСТ 4460-77

6.3, 7.3, 8.2, 9.3, 10.4

ГОСТ 5009-82

19.3

ГОСТ 5072-79

19.3

ГОСТ 5850-72

20.2

ГОСТ 6259-75

18.3

ГОСТ 6456-82

19.3

ГОСТ 6613-86

20.2

ГОСТ 6672-75

18.3

ГОСТ 6709-72

19.3

ГОСТ 7076-87

Вводная часть

ГОСТ 7502-80

2.2, 4.1, 5.2.1

ГОСТ 7513-75

18.3

ГОСТ 7865-77

18.3

ГОСТ 9147-80

6.3, 9.3, 10.4,20.2

ГОСТ 9284-75

18.3

ГОСТ 11078-78

20.2

ГОСТ 12026-76

19.3, 20.2

ГОСТ 13474-79

5.2.1, 5.3.2, 6.3, 7.3, 8.2, 9.3, 10.4, 17.4,

18.3, 20.2

Обозначение НТД. на который дана ссылка | Номер пункта, подпункта |

ГОСТ 18300-72 | 18.3 |

ГОСТ 18866-81 | 20.6.2 |

ГОСТ 19113-84 | 18.3 |

ГОСТ 20292-74 | 19.3, 20.2 |

ГОСТ 21400-75 | 10.4 |

ГОСТ 23932-79 | 7.3, 19.3 |

ГОСТ 24104-80 | 19.3, 20.2 |

ГОСТ 25336-82 | 6.3, 7.3, 8.2, 9.3, 10.4, 20.2 |

ГОСТ 26 281-84 | 1.2 |

ОСТ 25-11-38-84 | 20.2 |

СТ СЭВ 382-76 | Вводная часть |

СТ СЭВ 2437-80 | Вводная часть |

СТ СЭВ 5064-85 | Вводная часть |

СТСЭВ5О65-85 | Вводная часть |

С.38 ГОСТ 17177-87

СОДЕРЖАНИЕ

1. Общие требования

2. Методы измерения линейных размеров

3. Метод контроля внешнего вида изделия

4. Методы контроля правильности геометрической формы

5. Метод определения плотности

6. Метод определения влажности

7. Метод ускоренного определения сорбционного увлажнения

8. Методы определения водопоглощеяия

9. Метод определения содержания органических веществ

10. Метод определения полноты поликонденсации феяолоформальдегидного

связующего

11. Метод определения прочности на сжатие при 10%-ной линейной

деформации

12. Метод определения предела прочности при сжатии

13. Метод определения предела прочности при изгибе

14. Метод определения предела прочности при растяжении

15. Метод определения сжимаемости

16. Метод определения гибкости

17. Метод определения линейной температурной усадки

18. Метод определения среднего диаметра волокон минеральной и стеклянной

ваты

19. Метод определения кислотного числа

20. Метод ускоренного определения модуля кислотности минеральной ваты ... 31 Приложение 1. Пример калибровочного графика минеральной ваты при водо

стойкости более 4

Приложение 2. Пример калибровочного графика минеральной ваты при водо-

тойкости менее 4...................*

Информационные данные . . . .*

Редактор В.П. Огурцов Технический редактор В.Н. Прусакова Корректор РМ. Корчагина

Сдано в наб. 15 05.87 Подп. к печ. 10.07.87 2,5 усл.пл. 2,5 усл.кр.-отт. 2,68 уч.-издл. Тираж 20000 Цена 15 коп.

Ордена ’’Знак Почета” Издательство стандартов. 123840, Москва, ГСП, Новопресненский пер., 3

Набрано в издательстве стандартов на композере

Тип. ’’Московским печатник”. Москва, Лялин пер„ 6 Зак. 6503