Группа Ж1$

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗДЕЛИЯ ТЕПЛОИЗОЛЯЦИОННЫЕ ИЗ ВСПУЧЕННОГО ПЕРЛИТА НА БИТУМНОМ СВЯЗУЮЩЕМ Thermal insulating wares uf expanded perlite on bituminous binder

ГОСТ

16136—70

Постановлением Государственного комитета Совета Министров СССР по делам строительства от 29/VI 1970 г. № 72 срок введения установлен

с 1/1 1971 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на изделия, изготовляемые из вспученного песка, получаемого из кислых вулканических водосодержащих перлитовых пород, битумного связующего с добавкой или без добавки асбеста.

Теплоизоляционные изделия из вспученного перлита на битумном связующем (перлитобитумные) предназначаются для тепловой изоляции строительных конструкций, промышленного оборудования и трубопроводов при температуре изолируемых поверхностей от минус 60 до плюс 50°С.

1. МАРКИ И РАЗМЕРЫ

1.1. Перлитобитумные изделия в зависимости от величины объемной массы подразделяются на марки: «250»; «300»; «350»; «400» и «450».

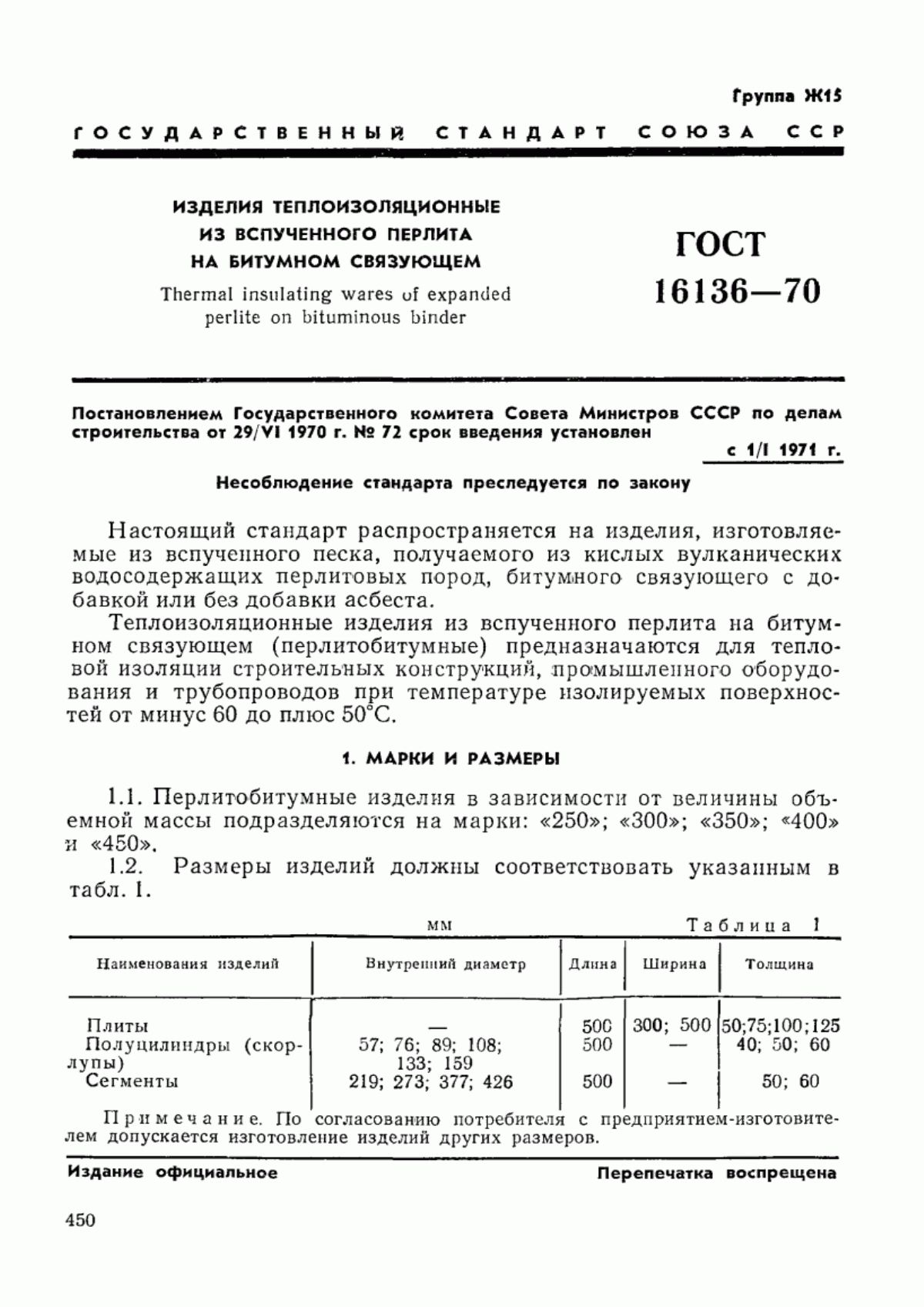

1.2. Размеры изделий должны соответствовать указанным в табл. 1.

мм Таблица!

Наименования изделий | Внутренний диаметр | Длина | Ширина | Толщина |

Плиты | 50С | 300; 500 | 50;75;100; 125 | |

Полуцилиндры (скор- | 57; 76; 89; 108; | 500 | — | 40; 50; 60 |

лупы) | 133; 159 | |||

Сегменты | 219; 273; 377; 426 | 500 | ■ | 50; 60 |

Примечание. По согласованию потребителя с предприятием-изготовителем допускается изготовление изделий других размеров.

Издание официальное Перепечатка воспрещена

1.3. Отклонения размеров изделий от указанных в табл. 1 не должны превышать следующих величин:

а) для плит:

по длине ±8 мм;

по ширине —5 мм;

по толщине ± 4 мм;

б) для полуцилиндров и сегментов:

по длине ±8 мм;

по внутреннему диаметру ±4 мм,

по толщине ±4 мм.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Материалы, применяемые для изготовления перлитобитум-ных изделий, должны соответствовать: вспученный перлитовый песок — ГОСТ 10832—64, битум — ГОСТ 6617—56.

2.2. Изделия должны иметь правильную геометрическую форму.

2.3. В изделиях не допускаются следующие дефекты внешнего вида:

а) отбитость и притупленность углов и ребер длиной более 25 мм и глубиной более 15 мм;

б) поверхностные трещины глубиной более Vs толщины изделий;

в) искривления поверхностей и ребер более 3 мм.

2.4. По физико-механическим показателям перлитобитумные изделия должны соответствовать требованиям, указанным в табл. 2.

Таблица 2

Наименования показателей | Нормы по маркам | ||||

.250* | .300* | .350“ | .400“ | .450“ | |

1. Объемная масса в кг/м3, не более | 250 | 300 | 350 | 400 | 450 |

в ккал/м-ч-град при средней температуре 25J_5CC, не более

| 0.С65 1,5 | 0,075 1,5 | 0,085 1,5 | 0.095 2,0 | 0.105 2,0 |

2.5. Водопоглощенпе изделий за 24 ч не должно превышать 5% по объему.

2.6. Влажность изделий не должна быть более 4% по массе.

2.7. Изделия должны быть морозостойкими и при испытании их на морозостойкость выдерживать в насыщенном водой состоянии не менее 25 циклов попеременного замораживания и оттаивания без каких-либо признаков разрушения.

ГОСТ 16136—70

2.8. Изделия должны быть приняты техническим контролем предприятия-изготовителя. Изготовитель должен гарантировать соответствие выпускаемых изделий требованиям настоящего стандарта.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Поставку перлитобитумных изделий производят партиями. Размер партии изделий одной марки и одного размера устанавливают в количестве 20 м3.

Количество изделий менее 20 м3 считается целой партией.

3.2. Потребитель имеет право производить контрольную выборочную проверку соответствия изделий требованиям настоящего стандарта, применяя при этом указанные ниже порядок отбора образцов и методы испытаний.

3.3. Для контрольной проверки от каждой партии отбирают пять изделий. Из числа изделий, проверенных по внешнему виду и размерам, отбирают три изделия для испытаний и определения физико-механических показателей.

3.4. При неудовлетворительных результатах испытаний хотя бы по одному из показателей, проводят по этому показателю повторное испытание удвоенного количества образцов, взятых из той же партии.

При неудовлетворительных результатах повторного испытания партия приемке не подлежит.

3.5. Правильность формы изделий, отобранных по п. 3.3, устанавливают внешним осмотром. Проверку размеров, отбитости и притупленности-углов и ребер, а также длину трещин определяют металлическим измерительным инструментом с точностью до 1 мм.

3.6. Величина искривления поверхностей и ребер определяют путем измерения наибольшего зазора -между поверхностью или ребром изделия и ребром приложенной к нему измерительной линейки. Все измерения производят с точностью до 1 мм.

3.7. Длину, ширину и внутренний диаметр изделий определяют в трех местах: по краям и посередине изделия. Длиной, шириной и внутренним диаметром изделия считают среднее арифметическое значение результатов трех измерений.

3.8. Толщину изделий определяют на торцах изделий: в четырех местах по краям изделия и в двух — посередине.

Толщину изделия вычисляют как среднее арифметическое значение результатов шести измерений.

3.9. Для определения объемной массы изделия взвешивают в отдельности с точностью до 10 г и вычисляют их объем с точностью до 1 см3 по размерам, определенным по пп. 3.7 и 3.8.

Объемную массу ( уое ) в кг/м3 в сухом состоянии вычисляют с точностью до 1 кг/м3 по формуле:

Vo6 “ |/(1 + 0.011П ’

где:

G — масса изделия в кг;

V — объем изделия в м3;

W — влажность, определенная по п. 3.13, в %.

Объемную массу вычисляют как среднее арифметическое значение результатов трех определений.

3.10. Коэффициент теплопроводности определяют по ГОСТ 7076—66.

3.11. Для определения предела прочности при изгибе могут быть использованы приборы любой конструкции, соответствующие следующим требованиям. Точность отсчета разрушающей нагрузки должна быть не менее 0,5 кге, а скорость нарастания нагрузки 0,1 ±0,01 кге в секунду. Опорные и ‘передающий нагрузку валики диаметром 10 мм должны быть строго параллельны. Расстояние между центрами опорных валиков должно быть 150 мм, передающий нагрузку валик должен быть расположен в средней плоскости между опорными валиками. Приспособление для удержания передающего нагрузку валика должно иметь шаровую опору.

Вырезанные из изделий образцы размерами 200X50 мм и толщиной, равной толщине изделия, измеряют с точностью до 1 мм и укладывают в отдельности на опоры так, чтобы образцы выходили за оси опор на 2,5 см.

Величину предела прочности образца при изгибе (аи) в кгс/см2 вычисляют с точностью до 0,1 кгс/см2 по формуле:

__ ЗР/

2 bh- ’

где:

Р — разрушающая нагрузка в кге;

I — расстояние между центрами опор в см;

b — ширина образца в см;

h — высота (толщина) образца в см.

Предел прочности при изгибе изделий вычисляют как среднее арифметическое значение результатов испытаний трех образцов.

3.12. Для определения водопоглощения изделий вырезают три образца размерами 100х 100 мм и толщиной, равной толщине изделия.

Взвешенные образцы погружают в воду, имеющую температуру 20dz5°C, покрывают сеткой, на которую помещают пригруз из такого расчета, чтобы первые 6 ч образцы были погружены в воду ■на половину своей толщины, а затем полностью.

Через 24 ч образцы вынимают из воды, удаляют с их поверхности избыточную влагу при помощи предварительно смоченной и отжатой хлопчатобумажной ткани, а затем взвешивают. Масса воды.

ГОСТ 16136—7С

вытекающей на чашку весов из пор образца во время взвешивания, включается в определяемую массу водонасыщенного образца.

Водопоглощение (1Гоб) в процентах к объему сухого образца вычисляют с точностью до 0,1% по формуле:

^об = • 100>

где:

gi — масса образца до погружения в воду в г;

g2 — масса образца после насыщения водой в г;

V — объем образца в см3.

ЗЛЗ.Для определения влажности изделий вырезают три образца размерами 100X100 мм и толщиной, равной толщине изделия. Образцы взвешивают с точностью до 0,01 г, а затем высушивают в сушильном шкафу при температуре 50—60°С до постоянной массы. Высушивание до постоянной массы считают законченным, если потеря в массе образца после повторного высушивания в течение 15 мин не будет превышать 0,02 г.

Влажность (W) в процентах по отношению к массе сухого образца вычисляют с точностью до 0,1 % по формуле:

W = • 100,

Si

где:

g — масс-а образца до высушивания в г;

—масса образца, высушенного до постоянного веса, в г.

Влажность изделий вычисляют как среднее арифметическое значение результатов трех определений.

3.14. Для определения морозостойкости изделий вырезают три образца размерами 100X100 мм и толщиной, равной толщине изделия.

Образцы погружают в ванну с водой на 4 ч.

Насыщенные водой образцы помещают в морозильную камеру на сетчатые стеллажи. Расстояние между образцами, а также от образцов до стенок камеры должно быть не менее 20 мм. Образцы подвергают замораживанию при температуре минус 15—20°С в течение 4 ч. Если после загрузки образцов в морозильную камеру температура в ней окажется выше минус 15°С, то началом замораживания считается момент установления температуры минус 15°С. Перерыв в процессе одного замораживания образцов не допускается. Оттаивание образцов после выгрузки их из камеры производят в течение 4 ч в ванне с водой температурой 20ч=5°С. При оттаивании образцы располагают в ванне с водой так, чтобы каждый из них был окружен со всех сторон слоем воды толщиной не менее 20 мм.

После каждого цикла попеременного замораживания и оттаивания производят осмотр образцов по внешнему виду.

3.15. Предприятие-изготовитель обязано производить определение объемной массы, предела прочности при изгибе и влажности изделий для каждой партии. Коэффициент теплопроводности, во-допоглощение и морозостойкость изделий определяют не реже одного раза в квартал.

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Перлитобитумные изделия должны быть упакованы в вертикальном положении в один ряд в деревянные ящики-обрешетки. Масса упакованного места не должна превышать 50 кг.

4.2. На каждом упакованном месте должна быть прикреплена этикетка или поставлен несмываемой краской штамп, на которых указывается:

а) наименование предприятия-изготовителя;

б) наименование, размеры и количество изделий;

в) марка изделий;

г) номер настоящего стандарта.

4.3. Каждая партия должна сопровождаться документом установленной формы, в котором указывают:

а) наименование и адрес предприятия-изготовителя;

б) номер и дату составления документов;

в) наименование, марку и размеры изделий;

г) количество изделий;

д) результаты испытаний;

е) номер настоящего стандарта.

4.4. При погрузке, транспортировании и разгрузке изделий должны быть приняты меры, обеспечивающие сохранность изделий от механических повреждений и увлажнения.

4.5. Транспортирование штучных изделий должно производиться в вертикальном положении в крытых вагонах или других закрытых транспортных средствах.

Примечание. По согласованию предприятия-изготовителя с потребителем при перевозке изделий автотранспортом допускается отгрузка их без тары при условии плотной укладки изделий в правильные ряды, прокладки между рядами соломы или бумаги и крепления изделий в кузове машины.

4.6. Изделия должны храниться упакованными в закрытых складах пли под навесом.

Допускается хранение изделий без тары в вертикальном положении с прокладкой между рядами бумаги в условиях, не допускающих их увлажнения и повреждения; высота штабеля неупакованных изделий должна быть не более 1,5 м.

ГОСТ 16136—70

РАЗРАБОТАН Всесоюзным научно-исследовательским и проектным институтом «Теплопроект» Министерства монтажных и специальных строительных работ СССР

Зам. директора Сухарев М. Ф.

Руководитель темы Мерзляк А. Н. Исполнитель Рябухин В. Д.

Научно-исследовательским институтом строительных материалов и изделий Министерства промышленности строительных материалов СССР

Зам. директора Жуков А. В. Руководитель темы Байвель И. Я. Исполнитель Спектор Б. В.

ВНЕСЕН Министерством монтажных и специальных строительных работ СССР

Зам. министра Солоденников Л. Д.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом технического нормирования и стандартизации Госстроя СССР

Начальник отдела Шкинев А. Н.

Начальник подотдела стандартов и технических условий Мозольков В. С. Гл. специалист Балалаев Г. А.

УТВЕРЖДЕН Государственным комитетом Совета Министров СССР по делам строительства

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстроя СССР от 29 июня 1970 г. № 72

456