Группа Ж14

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ИЗОЛ

Isol-hydroinsulating material

гост 10296—71

Взамен

ГОСТ 10296—62

Постановлением Государственного комитета Совета Министров СССР по делам строительства от 13/VII 1971 г. № 100 срок введения установлен с 1/VII 1972 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на изол — безосновный рулонный гидроизоляционный и кровельный материал, получаемый из резино-битумного вяжущего, пластификатора, наполнителя и антисептика.

Изол должен применяться в соответствии со строительными нормами и правилами.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Материалы, применяемые для изготовления изола, должны соответствовать требованиям действующих стандартов или технических условий на эти материалы.

1.2. Размеры полотна изола должны быть:

ширина 800 и 1000±5 мм;

толщина 2±0,2 мм.

1.3. Изол поставляется в рулонах. Площадь одного рулона должна быть 10 или 15±0,5 м2. В одном рулоне изола допускается не более двух полотен. Минимальная длина полотна должна быть не менее 3 м.

В партии допускается не более 5% составных рулонов.

1.4. Торцы рулона изола, а также края полотен в стыке рулона должны быть ровно обрезаны.

1.5. Полотно изола не должно иметь непереработанных частиц резины и посторонних включений, а также трещин, дыр, разрывов^ складок и надрывов кромок.

1.6. Нижняя поверхность полотна изола (внутренняя в рулоне) должна быть покрыта сплошным слоем минеральной посыпки. Полотно изола в рулоне не должно быть слипшимся.

Издание официальное

Перепечатка воспрещена

В качестве минеральной посыпки следует применять тонко молотые тальк (ГОСТ 879—52), мел (ГОСТ 1498—64) или талько-магнезит (ГОСТ 9605—61) с зернами крупностью не более 0,5 мм.

1.7. Изол по физико-механическим показателям должен соответствовать требованиям, указанным в табл. 1.

Таблица 1

Наименование показателей | Нормы |

Предел прочности при разрыве, кгс/см2, не ме-« ее | 5,0 |

Относительное удлинение, %, не менее | 70 |

Остаточное удлинение, %, не более | 25 |

Водопоглощелие за 24 ч, г/м*, не более | 22 |

Гибкость на стержне диаметром 10 мм при температуре минус 15°С Температуроустойчивость, °C, не менее | Не должно быть трещин 150 |

1.8. Резино-битумное вяжущее для изола должно быть изготовлено из нефтяных битумов по ГОСТ 1544—52 или по ГОСТ И954—66.

1.9. Изол должен быть принят техническим контролем предприятия-изготовителя.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Размер партии изола устанавливается в количестве 500 рулонов, изготовленных по одной рецептуре и из одних и тех же компонентов.

Количество рулонов менее 500 шт. считается целой партией.

2.2. Потребитель имеет право производить контрольную проверку соответствия изола требованиям настоящего стандарта, применяя при этом указанные ниже порядок отбора образцов и методы испытаний.

2.3. При неудовлетворительных результатах испытаний (или проверки) изола хотя бы по одному из показателей проводят повторное испытание (или проверку) по этому показателю удвоенного количества образцов. Результаты повторных испытаний считаются окончательными.

2.4. Для проверки внешнего вида и размеров от каждой партии отбирают 1%, но не менее трех рулонов.

2.5. Из числа рулонов, проверенных по внешнему виду и размерам, отбирают три рулона для испытаний и определения физико-механических показателей.

ГОСТ 10296—71

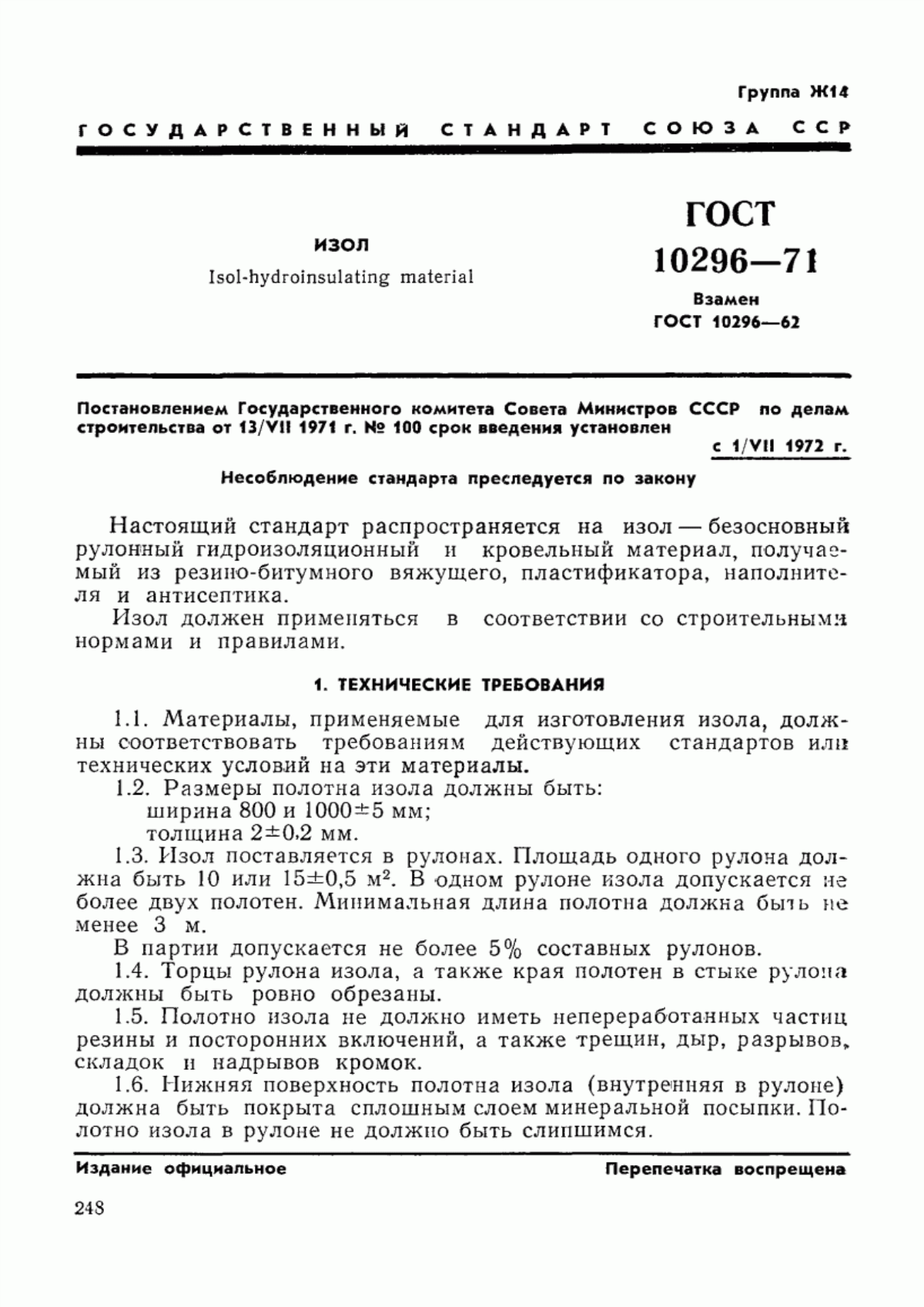

2.6. Для проведения испытаний от каждого отобранного по и. 2.5 рулона изола на расстоянии не менее 1 м от конца отрезают на всю ширину полотна полосу длиной 0,45 м, из которой вырезают по три образца, как указано на черт. 1, с целью определения:

предела прочности при разрыве;

относительного и остаточного удлинения; гибкости;

температуроустойчивости.

/ —'полоски изола, из которых вырезают образцы для определения предела прочности при разрыве, относительного н остаточного удлинения; 2 — образцы для определения водопоглощсния; 3 — образцы для определения темпера-туроустойчивостн; ¥ — образцы для определения гибкости.

Черт. 1

2.7. Перед проверкой размеров и внешнего вида изола, а также перед изготовлением образцов для испытаний отобранные рулоны должны быть выдержаны в развернутом виде не менее 2 ч при температуре 20±2сС.

2.8. Длину и ширину полотна изола в рулоне измеряют металлическим измерительным инструментом с точностью до 1 мм в трех местах: на расстоянии 50 мм от каждого края и посередине полотна.

Длиной и шириной полотна изола считают среднее арифметическое значение результатов трех измерений.

2.9. Толщину полотна изола в рулоне измеряют толщиномером с точностью до 0,1 мм в 9 точках, равномерно расположенных по ширине и длице рулона на расстоянии 50 мм от края кромок рулона и посередине полотна изола.

Толщиной полотна изола считают среднее арифметическое значение результатов измерений в 9 точках.

2.10. Площадь полотна в рулоне партии вычисляют с точностью 0,1 м2 как среднее арифметическое значение результатов определения площадей всех отобранных по п. 2.4 рулонов.

2.11. Качество намотки рулонов и ровность торцов, количество полотен в рулоне, а также наличие пли отсутствие дефектов, указанных в п. 1-5» устанавливают визуально.

2.12. Определение предела прочности при разрыве

Для определения предела прочности изола при разрыве могут быть использованы разрывные машины, имеющие шкалу нагрузки, градуированную от 0 до 1 кгс. Допускается применение для этой цели разрывных машин с пределом измерения от 0 до 30 кгс.

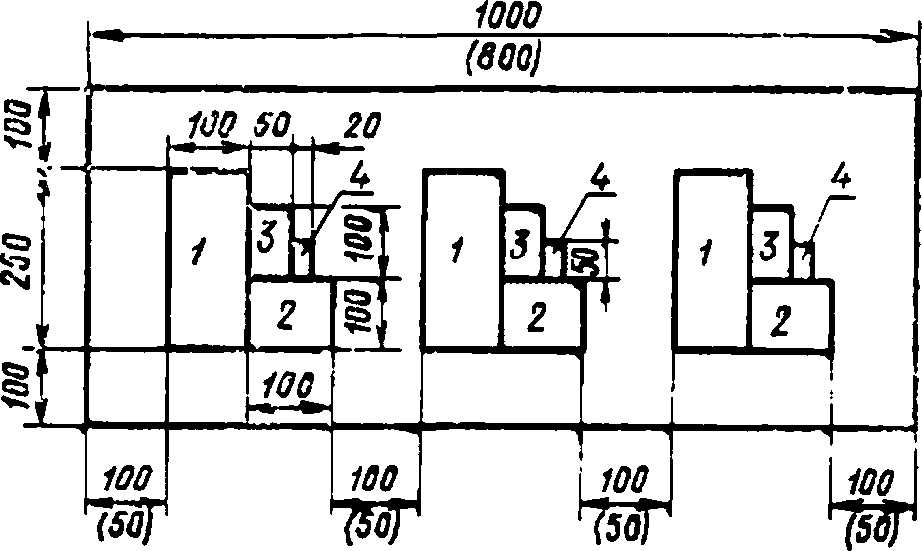

В случае применения разрывной машины первого типа из полосок 1 (черт. 1) вырезают образцы по черт. 2а и табл. 2, а при использовании разрывной машины второго типа — по черт 26 и табл. 2.

Размеры образцов должны соответствовать указанным в табл. 2.

Образец типа 1

Образец типа 2

а д

Черт. 2

мм

Наименование размеров | Размеры образцов | |

Тип 1 | Тип 2 | |

Общая длина L, не менее | 115 | 250 |

Ширина головки В | 25±1 | 60±1 |

Длина рабочей части 1 | 33±1 | 116±1 |

Длина базы 10 | 25±1 | 100±1 |

Ширина рабочей части Ь Радиусы закругления: | 6±0,4 | 50± 1 |

г | 14±0,5 | 75±1 |

R Расстояние между метками Л, определяющими положение кро- | 25±1 | |

мок зажимов на образце | 80±5 | 150^5 |

ГОСТ 10296—71

На образцы наносят цветным карандашом длину базы /о и длину рабочей части образца /, а также отмечают положение кромок зажимов А,

Ширину и толщину базы образца измеряют в трех местах. Образцы перед испытанием выдерживают не менее 20 мин при температуре 2О=Ь2°С, затем их помещают без перекоса в зажим разрывной машины. Указатели на шкалах нагрузки и удлинения устанавливают на «0».

Определение прочности образцов производят при равномерной скорости перемещения подвижного зажима машины, равной 50 мм/мин.

В случае разрыва образца за пределами базы образца или на его границе результаты определения в расчет не принимают и для испытания вырезают другой образец из того же рулона изола.

Предел прочности при разрыве (/?р) в кгс/см2 определяют с точностью до 0,1 кгс/см2 по формуле:

— S • d ’

где:

— разрывной груз при разрыве в кгс;

5 — ширина базы образца в мм;

d — среднее значение толщины базы образца в мм.

2.13. Определение относительного удлинения Определение относительного удлинения изола производят

при испытании образцов на разрыв. После разрыва образца отмечают на шкале величину удлинения в процентах. Если шкала градуирована в миллиметрах, то в этом случае полученное образцом удлинение определяют в этих единицах.

Относительное удлинение в процентах (Л]) вычисляют с точностью до 1%' по формуле:

= • 100,

‘О

где:

1\ — длина образца между зажимами в момент разрыва в мм; /о — первоначальная длина базы образца в мм.

2.14. Определение остаточного удлинения Остаточное удлинение изола устанавливают в процессе определения предела прочности при разрыве.

Для этого половинки разорванного образца, освобожденные от зажимов, помещают на ровную поверхность стола и через 5 мин после разрыва измеряют с точностью 0,5 мм металлической линейкой длину базы сложенных по месту разрыва половинок образца.

Остаточное удлинение в процентах (Л2) вычисляют с точностью до 1 % по формуле:

Д2 = /2^А . ЮО,

<0

где:

/о — длина базы образца в мм;

1% — длина базы двух сложенных .вместе половинок разорванного образца в мм.

2.15. Определение водопоглощения

Образцы 2 (черт. 1) очищают от минеральной посыпки и погружают в воду, имеющую температуру 20±2°С. По истечении

1 мин их извлекают из воды, обтирают влажной хлопчатобумажной тканью и взвешивают с точностью до 0,01 г. Затем образцы снова погружают в воду так, чтобы высота слоя воды над ними была бы не менее 50 мм, и выдерживают в ней 24 ч. Вынутые из воды образцы обтирают влажной хлопчатобумажной тканью и взвешивают с точностью до 0,01 г.

Водопоглощение (W^i) в г/м2 вычисляют по формуле:

= (g2 — gi) ■ ЮО,

где:

gx — масса образца после одноминутной выдержки в воде в г;

gz— масса образца после выдержки в воде в течение 24 ч в г;

100 — коэффициент для пересчета водопоглощения на 1 м2.

2.16. Определение гибкости

Образцы 4 изола (черт. 1) и стальной стержень диаметром 10 мм выдерживают 20 мин в хладостате или в морозильной камере бытового холодильника при температуре минус 15±1°С.

Охлажденный образец медленно изгибают по полуокружности стержня в течение 2 с.

Время с момента изъятия образца из хладостата до момента испытания не должно превышать 10 с.

Изол считается выдержавшим испытание на гибкость, если на-образцах не будут обнаружены трещины.

2.17. Определение температуроустойчивости

Образцы 3 изола (черт. 1) подвешивают в вертикальном положении в терморегулируемый сушильный шкаф, температура в котором доведена до 150±2°С, и выдерживают в нем в течение

2 ч. После этого образцы вынимают из сушильного шкафа и внешним осмотром устанавливают их состояние.

При увеличении длины образцов или появлении на них вздутий изол считается не выдержавшим испытание на температуро-устойчивость.

ГОСТ 10296—71

2.18. После проведения испытаний вычисляют предел прочности при разрыве (п. 2.12), относительное и остаточное удлинение (пп. 2.13 и 2.14), водопоглощение (п. 2.15), гибкость (п. 2.16) и температуроустойчивость (п. 2.17) для каждого рулона как среднее арифметическое значение результатов испытаний трех образцов и для партии изола — как среднее арифметическое значение результатов испытаний трех рулонов (9 образцов).

3. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

3.1. Полотно рулона изола должно быть намотано на сердечник диаметром не менее 60 мм. Каждый рулон изола должен быть по всей ширине обернут бумагой по ГОСТ 8273—57. Края бумаги вдоль всего рулона должны быть проклеены.

3.2. На каждый рулон должна быть наклеена этикетка синего цвета размером 150X200 мм или поставлен штамп с указанием:

а) товарного знака или наименования предприятия-изготовителя;

б) номера партии;

в) наименования материала;

г) обозначения настоящего стандарта.

Внизу этикетки или штампа должно быть указано: «Рулоны хранить и перевозить только в горизонтальном положении».

3.3. Предприятие-изготовитель должно гарантировать соответствие отгружаемого изола требованиям настоящего стандарта и сопровождать каждую партию изола документом установленной формы, в котором указывается:

а) наименование и адрес предприятия-изготовителя;

б) номер и дата составления документа;

в) количество рулонов;

г) дата изготовления;

д) площадь рулона;

е) результаты испытаний;

ж) обозначение настоящего стандарта.

3.4. Рулоны изола при хранении и транспортировании должны •быть уложены в горизонтальном положении правильными рядами, при этом должна быть обеспечена сохранность нижнего ряда рулонов изола от повреждений.

3.5. Транспортирование рулонов изола должно производиться в крытых вагонах или других закрытых транспортных средствах.

3.6. При погрузке, разгрузке и транспортировании рулонов изола при температуре ниже минус 15°С, при которой изол обладает повышенной хрупкостью, должны приниматься меры предохранения изола от механических повреждений.

3.7. Рулоны изола должны храниться в сухих закрытых складах.

РАЗРАБОТАН Всесоюзным научно-исследовательским институтом новых строительных материалов (ВНИИНСМ] Министерства промышленности строительных материалов СССР

Директор института Полуянов А. Ф. Руководитель темы Москалев Н. М. Исполнители: Красновская О. А., Матусевич В. И.

ВНЕСЕН Министерством промышленности строительных материалов СССР

Член Коллегии Добужинский В. И.

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Отделом технического нормирования и стандартизации Госстроя СССР

Начальник отдела Шкинев А. Н.

Начальник подотдела стандартов и технических условий Мозольков В. С. Гл. специалист Балалаев Г. А.

УТВЕРЖДЕН Государственным комитетом Совета Министров СССР по делам строительства

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстроя СССР от 13 июля 1971 г. № 100

255