ГОСТ Р 70307-2022

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕТОНЫ МЕЛКОЗЕРНИСТЫЕ И РАСТВОРЫ СТРОИТЕЛЬНЫЕ

Методы определения прочности в тонкостенных и тонкослойных конструкциях

Fine-grained concrete and mortars. Methods for determining strength characteristics in thin-walled and thin-layer structures

ОКС 91.100.30

Дата введения 2022-09-01

Предисловие

1 РАЗРАБОТАН Акционерным обществом "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство") - Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона им.А.А.Гвоздева (НИИЖБ им.А.А.Гвоздева)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 26 августа 2022 г. N 818-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на мелкозернистые бетоны всех видов, строительные растворы на цементном вяжущем, в том числе из сухих строительных смесей (далее - материалы) в тонкостенных и тонкослойных элементах изделий и конструкций (далее - конструкции), и устанавливает методы определения прочностных характеристик по образцам, отобранным из конструкций, а также дополнительные требования к испытаниям неразрушающими методами.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 310.4 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 5802-86 Растворы строительные. Метод испытаний

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 17624 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105-2018 Бетоны. Правила контроля и оценки прочности

ГОСТ 22690 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 28013 Растворы строительные. Технические условия

ГОСТ 28570-2019 Бетоны. Методы определения прочности по образцам, отобранным из конструкций

ГОСТ 31357 Смеси сухие строительные на цементном вяжущем. Общие технические условия

ГОСТ 31914 Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 28570, ГОСТ 10180, ГОСТ 28013, ГОСТ 18105 и ГОСТ 31914, а также следующие термины с соответствующими определениями:

3.1 контрольный участок: Участок конструкции или ее фрагмента, из которого производят отбор проб материала.

3.2 проба материала: Выпиленные, вырубленные или выбуренные из контрольного участка конструкции фрагменты материала (керны, вырубки), предназначенные для изготовления контрольных образцов.

3.3 серия образцов: Образцы, изготовленные из пробы материала, отобранной на одном участке конструкции, предназначенные для определения одного вида прочности.

3.4 парная серия образцов: Образцы материала, подготовленные к испытаниям и состоящие из контрольной и основной серий, используемые при экспериментальном определении масштабных, переходных коэффициентов или градуировочных зависимостей.

3.5 масштабный коэффициент: Множитель, определяющий отношение средней прочности материала в сериях основных образцов к средней прочности материала серий контрольных образцов.

3.6 переходный коэффициент: Коэффициент перехода от прочности материала основных серий контрольных образцов к прочности материала контрольных серий образцов, учитывающий разницу формы, напряженного состояния и схемы испытания.

3.7 переходная зависимость: Статистическая взаимосвязь между средними прочностями основных образцов в сериях и прочностями материала в сериях контрольных образцов.

3.8 программа испытаний: Документ, определяющий порядок выбора количества и размеров контрольных участков, подготовки и проведения отбора проб материала, порядок группировки единичных результатов испытаний в серии, применяемые группы методов испытаний с указанием установленных переходных коэффициентов или зависимостей, разрабатываемый испытательной лабораторией, ориентированный на достижение целей проводимых испытаний, обозначенных заказчиком и согласованный с заказчиком проведения испытаний.

3.9 группа методов испытаний: Ранжированные методы испытаний, для которых определен порядок установления корреляционных зависимостей между прямыми (и приравненными к ним) и косвенными методами испытаний.

3.10 градусо-час: Мера тепловой нагрузки, воспринимаемой материалом в период твердения, рассчитанная как сумма произведений интервалов времени, ч, и средних температур материала, °C, в этих интервалах (далее °C·ч).

3.11 степень зрелости материала: Возраст выдерживания бетона, отнесенный к проектному возрасту (28 сут, если в проектной документации не оговорено иное) в интервале от 5°C до 40°C, пересчитанный к приведенному возрасту в условиях выдерживания при 20°C через тепловую нагрузку, воспринятую материалом, °C·ч.

3.12 ориентировочное определение прочности: Результаты испытаний образцов, полученные с недостаточной достоверностью для определения марки или фактического класса прочности испытуемого материала.

3.13 тонкостенные и тонкослойные конструкции: Виды конструкций и их элементов или отдельных слоев конструкций, из которых вследствие недостаточных геометрических размеров или схемы армирования, а также иных технических оснований, приведенных в программе испытаний, ограничена возможность отбора образцов, для которых установлены и приведены масштабные и переходные коэффициенты по ГОСТ 28570.

3.14 вид влажностного состояния материала: Одно из состояний материала при нулевой или естественной влажности, или водонасыщенном состоянии.

4 Общие положения

4.1 Настоящий стандарт применяют при производственном контроле прочности материалов, при технических обследованиях, инспекционных и экспертных испытаниях прочности материала в конструкциях.

Настоящий стандарт применим при определении прочности на сжатие, осевое растяжение, растяжение при раскалывании или при изгибе, если установлены переходные коэффициенты или зависимости по ГОСТ 28570-2019 (приложение А), кроме случаев, предусмотренных в 9.2.

Настоящий стандарт применяют при производственном контроле прочности бетона в конструкциях и изделиях совместно с ГОСТ 18105 и ГОСТ 31914.

При производственном контроле прочности материалов в конструкциях из готовых к применению строительных растворов настоящий стандарт применяют совместно с ГОСТ 28013.

При производственном контроле прочности материалов в конструкциях из сухих строительных смесей настоящий стандарт применяют совместно с ГОСТ 31357.

Схемы испытаний, приведенные в приложении Б, могут быть использованы для испытания тяжелых и особо тяжелых бетонов, если установлены градуировочные переходные коэффициенты или зависимости для таких бетонов по методике ГОСТ 28570-2019 (приложение А).

При технических обследованиях, инспекционных и экспертных определениях прочности материала в конструкциях, и испытании отдельных видов бетона из конструкций следует учитывать дополнительные требования, устанавливаемые в разработанной программе испытаний и согласованной заинтересованными сторонами.

4.2 Прочность материала разных видов по настоящему стандарту определяют проведением испытаний косвенным разрушающим методом по одной из схем приложения нагрузки с измерением минимальных разрушающих усилий образцов материала при их статическом нагружении и последующем вычислении предельных напряжений с переходом к прочности материала, установленной стандартным методом испытаний по ГОСТ 28570 или ГОСТ 10180 и ГОСТ 31914, через установленные эмпирические переходные коэффициенты или зависимости, а также с применением неразрушающих методов контроля по ГОСТ 17624 и ГОСТ 22690. Контрольные образцы, изготовленные из проб материала, испытывают до разрушения в соответствии со схемами, приведенными в приложениях А и Б.

4.3 При испытаниях тонкостенных и тонкослойных конструкций применяемые методы испытаний разделяют на группы:

- базового уровня - А1;

- косвенного разрушающего уровня - А2;

- косвенного неразрушающего уровня - Б.

4.3.1 К методам испытаний групп А1 относят определение прочности материалов в образцах базового размера и формы, либо приравненных к ним через масштабные и переходные коэффициенты по ГОСТ 10180-2012 (за исключением испытания образцов с коэффициентами, установленными по приложению Л), ГОСТ 31914, ГОСТ 28570-2019 (за исключением испытания образцов с коэффициентами, установленными по приложению А), ГОСТ 5802-86 (за исключением испытания по приложению 1).

4.3.2 К методам испытаний группы А2 относят определение прочности материалов в образцах не базового размера, формы и/или схемы испытаний, для которых установлены переходные коэффициенты или зависимости к методам испытаний группы А1 в соответствии с ГОСТ 28570-2019 (приложение А).

4.3.3 К методам испытаний группы Б относят испытания, для которых установлены градуировочные зависимости в соответствии с ГОСТ 22690 или ГОСТ 17624, через параллельные испытания материала методом группы А1 или А2.

Примечание - Для расчета статистических показателей при определении класса прочности бетона тонкостенных и тонкослойных конструкций методами группы Б следует учитывать статистические показатели погрешности определения прочности методами групп А1 и А2 в соответствии с 9.6.

При определении марки строительного раствора статистические показатели погрешности установленных переходных коэффициентов и/или зависимостей не учитывают.

4.4 Форма и номинальные размеры образцов для методов испытаний группы А1, в зависимости от вида материала, должны соответствовать ГОСТ 10180 и ГОСТ 31914 или ГОСТ 28570, либо ГОСТ 5802, или ГОСТ 310.4, или ГОСТ 31357.

4.5 Форму и номинальные размеры образцов для испытаний методами группы А2 выбирают согласно следующим требованиям:

- для определения прочности методом штампов круглого или квадратного сечения, с односторонним или двухсторонним приложением нагрузки на образец-пластину через штамп, допускается применение подготовленных к испытаниям образцов-пластин произвольной формы толщиной h от 7 до 27 мм (рисунок 1). Наименьший размер пластины в плане должен составлять:

- для одностороннего приложения нагрузки через штамп - от 2 h до 3 h;

- для двухстороннего приложения нагрузки через штампы - от 1,5 h до 3 h.

Рисунок 1 - Образец-пластина высотой h

Для испытаний выбирают штампы круглого или квадратного сечения (рисунок 2) ближайшего номинального размера a к толщине подготовленного к испытаниям образца-пластины. Номинальный размер a штампов принимают из ряда: 8; 10; 12; 15; 20; 25 мм.

а - штамп круглого сечения; б - штамп квадратного сечения

Рисунок 2 - Формы штампов

Примечание - Допускается использовать штампы других номинальных размеров при условии установления переходных коэффициентов по ГОСТ 28570-2019 (приложение А) с привязкой (пересчетом) к соответствующему образцу материала базового размера и формы;

- для определения прочности материала через растяжение при раскалывании (рисунки Б.1 и Б.2) допускается применение выбуренных цилиндров диаметром d от 18 до 45 мм, длиной не менее d.

Примечание - Допускается использовать другие формы, размеры образцов группы А2 и схемы испытания при условии установления переходных коэффициентов или зависимостей к стандартным образцам и схемам испытания образцов группы А1 по ГОСТ 28570-2019 (приложение А).

Во всех испытуемых образцах группы А2 наличие арматурных стержней и инородных включений не допускается ближе, чем:

- для испытаний методом штампов - 0,5 диаметра/стороны штампа от края места приложения штампа к образцу;

- для испытаний методом раскалывания цилиндров (рисунки Б.1 и Б.2) - одного диаметра образца от плоскости приложения нагрузки (рисунок Б.1) и половины диаметра образца от плоскости приложения нагрузки (рисунок Б.2).

4.6 Для испытаний материалов методом передачи нагрузки через штамп (штампы) используют коэффициенты и зависимости по 9.2.

Примечание - Допускается использовать экспериментально уточненные коэффициенты и зависимости в соответствии с ГОСТ 28570-2019 (приложение А). Результаты, использованные для установления коэффициентов или зависимостей по ГОСТ 28570-2019 (приложение А), должны быть доступны для ознакомления по запросу представителей заказчика испытаний.

Для испытаний образца методом раскалывания поперек образующей переходные коэффициенты и зависимости устанавливают для каждого комплекта испытательной оснастки и колющих прокладок, диаметра цилиндрических образцов с интервалом шага ±10% номинального диаметра цилиндра, а также степени зрелости материала с интервалом ±50% приведенного возраста твердения и вида влажностного состояния материала, для которого устанавливается градуировочная зависимость.

4.7 Образцы группируют и испытывают сериями. Число единичных испытаний в серии образцов должно быть не менее шести.

4.8 Для методов испытаний группы А2 отклонения от плоскостности опорных поверхностей пластин, прилегающих к плите пресса или к плоскости штампа (штампов) при испытаниях на сжатие, не должны превышать 0,05 мм в зоне опорной рабочей площади пластин. Для выравнивания рабочих поверхностей образцов-пластин наносят на опорные плоскости выравнивающий состав толщиной не более 0,1 h пластины и ожидаемой прочностью к моменту испытаний не менее ожидаемой прочности испытуемого материала. При необходимости, выполняется последующая шлифовка выравненной опорной поверхности образца. Для материалов с ожидаемой прочностью образцов-пластин более 15 МПа допускается выравнивание их опорных поверхностей только способом шлифования.

Отклонение от параллельности опорных сторон образцов-пластин не должно превышать 2°.

Максимальное отклонение от соосности проекций штампов при двухстороннем приложении нагрузки через штамп, а также оси штампа от оси прилагаемой нагрузки должно составлять не более 0,1 диаметра штампа.

4.9 При испытаниях образцов-цилиндров на раскалывание поперек образующей в плоскости приложения нагрузки не должно быть дефектов (трещин, каверн). В плоскости приложения нагрузки допускается наличие пор материала, не превышающих 1,25 среднего размера пор, равномерно распределенных по телу материала испытуемого образца.

Точки приложения нагрузки на боковую образующую цилиндрического образца должны располагаться в плоскости перпендикулярно к продольной оси цилиндра с отклонением не более 2°.

5 Выбор контрольных мест испытаний на конструкциях, отбор проб и изготовление образцов

5.1 Пробы бетона для изготовления образцов отбирают способом вырубки, выпиливания или выбуривания из конструкции или ее частей (фрагментов конструкций), исключающим повреждение материала пробы при отборе.

Места отбора проб материала устанавливают программой проведения испытаний или назначают экспертным путем. Участки для отбора проб бетона следует выбирать в местах, свободных от арматуры, с учетом минимально возможного снижения эксплуатационной надежности конструкций.

5.2 Пробы одной серии образцов должны быть отобраны из однородного участка (слоя) материала, изготовленного и уложенного в конструкцию за одну технологическую операцию, твердевшего в единых температурно-влажностных условиях. На выбранном для отбора пробы контрольном участке конструкции не должно быть границ захваток бетонирования, внешних признаков бетона, не позволяющих отнести бетон в пробе к одной партии бетонной смеси, укладке и условиям твердения по единой технологии, если иное не предусмотрено программой испытаний.

Пробы отбирают из мест, удаленных от рабочих швов и краев элементов конструкций или контролируемой зоны нанесенного материала не менее чем на 30 мм, если иное не предусмотрено программой испытаний.

5.3 Каждую пробу материала (высверленный керн, выпиленная или вырубленная заготовка) маркируют и описывают в протоколе испытаний.

5.4 Из проб материала, отобранных из конструкций, изготавливают контрольные образцы для испытаний.

5.5 На изготовленных образцах должна быть маркировка, отражающая их принадлежность к определенным пробам материала. Должна быть составлена схема отбора образцов с указанием расположения места отбора, положения и ориентации каждого образца серии в сечении конструкции.

6 Требования к оборудованию для изготовления и испытания образцов

6.1 Для отбора проб материала используют методы и оборудование по ГОСТ 28570, обеспечивающие отбор проб согласно 5.1.

6.2 Средства измерений, испытательное оборудование, устройства и приспособления для испытаний методами принимают:

- группы А1 - по ГОСТ 10180, ГОСТ 28570 и ГОСТ 31914;

- группы А2 - по 6.3;

- группы Б - по ГОСТ 22690, ГОСТ 17624 и 6.3.

6.3 Допускается использовать средства измерения, испытательное оборудование, приспособления, если их технические характеристики соответствуют ГОСТ 10180-2012 (приложение Б) или ГОСТ 22690 и ГОСТ 17624 и обеспечивают возможность приложения нагрузки или косвенного неразрушающего воздействия по принятым в программе испытаний схеме и скорости нагружения.

Примечание - Средства измерения, испытательное оборудование и приспособления, прошедшие метрологическую поверку или калибровку, но не соответствующие ГОСТ 10180-2012 (приложение Б), допускается использовать после установления масштабных и переходных коэффициентов или градуировочных зависимостей к стандартным методам испытаний и оборудованию, при условии соблюдения требований ГОСТ 28570-2019 (приложение А).

Испытательные устройства должны быть оснащены силопередающими шарнирными устройствами (приложение А).

При испытании образца прочностью до 10 МПа используют шарнир силопередающего устройства радиусом поворота R от 1 до 5 размеров поперечного сечения штампа.

При прочности образца испытуемого материала от 10 до 30 МПа радиус R поворота используемого шарнира должен составлять не более 10 размеров поперечных сечений штампа. При прочности образца более 30 МПа радиус шарнирного устройства не нормируется.

6.4 Диапазон нагрузки оборудования, типоразмер подготавливаемых образцов-пластин и соответствующих им штампов должны выбираться таким образом, чтобы обеспечивать разрушающее усилие в интервале от 10% до 90% номинального усилия испытательного оборудования. Результаты испытаний, не попадающие в указанный интервал, допускается использовать для ориентировочного определения прочности материала.

7 Подготовка к испытаниям

7.1 Испытания образцов методами группы А1

7.1.1 Подготовку к испытаниям образцов по методам группы А1 выполняют по методике ГОСТ 28570, ГОСТ 10180, ГОСТ 31914 или ГОСТ 5802, ГОСТ 310.4 в зависимости от вида испытуемого материала и нормативно-технической документации, по которой он изготавливается.

7.2 Испытания образцов методами группы А2

7.2.1 В помещении, где проводят испытания образцов, следует поддерживать температуру воздуха (20±5)°C и относительную влажность воздуха не менее 55%.

7.2.2 Перед испытанием образцы осматривают, устанавливая наличие дефектов в виде трещин, раковин и инородных включений, арматуры, следов расслоения и недоуплотнения материала. Результаты визуального осмотра записывают в журнал испытаний. В случае необходимости фиксируют схемы расположения и характеристики дефектов.

7.2.3 На образцах выбирают и отмечают места, к которым должны быть приложены усилия в процессе нагружения в зависимости от принятой схемы испытаний. Направление разрушающего усилия на образец относительно ориентации отобранной пробы в конструкции выбирают согласно принятой программе испытаний.

7.2.4 Для определения прочности на растяжение при раскалывании вдоль образующей на боковую поверхность образцов-цилиндров наносят метки, с помощью которых образец центрируют между колющими прокладками при испытании. В месте проведения раскалывания фиксируют глубину сечения материала в образце (расстояние места испытания от края образца-цилиндра с точностью до 1 мм), для возможности последующего сопоставления глубины сечения и прочности материала в конструкции.

7.2.5 Все образцы одной серии должны быть испытаны в одном возрасте в интервале не более 3 ч.

Образцы материала испытывают в одном из двух заданных в программе испытания состояний бетона: воздушно-влажностном или насыщенном водой (при условии нахождения материала в конструкции в водонасыщенном состоянии). При испытаниях в воздушно-влажностном состоянии образцы после их изготовления (выбуривания, выпиливания или подготовки) мокрым способом выдерживают не менее 3 сут в условиях по 7.2.1.

После отбора, изготовления и последующей подготовки контрольных образцов шлифованием без дополнительного увлажнения выдерживание не требуется.

При испытаниях в насыщенном водой состоянии образцы предварительно выдерживают в воде температурой (20±5)°C не менее 24 ч, а после извлечения их из воды и промокания влажной тканью испытывают.

7.3 Испытания материалов методами группы Б

7.3.1 Испытания материала в конструкциях неразрушающими методами проводят при температуре материала не ниже 5°C.

В условиях отрицательных температур наружного воздуха допускается выполнять испытания материала в конструкции на прогретых контролируемых участках.

7.3.2 Вид влажностного состояния материала в конструкции при испытании не должен отличаться от вида влажностного состояния материала, используемого при установлении градуировочной зависимости или переходного коэффициента.

8 Проведение испытаний

8.1 Испытание образцов методами группы А1 проводят по ГОСТ 10180, ГОСТ 28570, ГОСТ 31914 или ГОСТ 5802, ГОСТ 310.4 в зависимости от вида испытуемого материала и нормативно-технической документации, по которой он изготавливался.

8.2 При использовании методов группы А2 скорость нагружения обеспечивают:

- для образцов-пластин - в интервале (1,0±0,4) МПа/с, при этом общее время нагружения образца до его разрушения должно составлять не менее 15 с;

- для образцов-цилиндров - в интервале (0,4±0,05) МПа/с, при этом общее время нагружения образца до его разрушения - не менее 10 с.

8.3 Испытание неразрушающими методами и порядок установления градуировочных зависимостей по результатам параллельных испытаний материала методом группы А1 или А2 проводят в соответствии с ГОСТ 22690 или ГОСТ 17624.

8.4 Испытанные образцы оценивают на соответствие характера разрушения по рисункам В.1 и В.2 (удовлетворительно/неудовлетворительно). Неудовлетворительные результаты испытаний отбраковывают.

9 Обработка результатов испытаний

9.1 Прочность испытанного образца, с точностью до 0,1 МПа при испытании на сжатие и с точностью до 0,01 МПа при испытаниях на растяжение при раскалывании, вычисляют по формулам:

- на сжатие - методом приложения нагрузки через штамп/штампы по схемам, приведенным в приложении А

где F - разрушающее усилие, Н;

- на растяжение при раскалывании поперек образующей образца-цилиндра по рисункам Б.1 или Б.2

где F - разрушающее усилие, Н;

9.2 Для приведения прочности испытанного образца-пластины или образца-цилиндра к прочности на сжатие материала в образце базового размера и формы результаты, полученные по формулам (1), (2), рассчитывают:

- для образцов-пластин с приложением нагрузки через штамп (штампы)

- для образцов-цилиндров при испытании на раскалывание

Таблица 1 - Переходные коэффициенты при односторонней схеме приложения нагрузки через штамп

Прочность образца, МПа | До 40 | От 40 до 100 | Более 100 |

0,50 | 0,53 | 0,55 |

Таблица 2 - Переходные коэффициенты при двухсторонней схеме приложения нагрузки через штампы

Прочность образца, МПа | До 20 | От 20 до 50 | Более 50 |

0,85 | 0,90 | 0,95 |

Таблица 3 - Значения масштабных коэффициентов в зависимости от вида материала

Вид материала | Раствор строительный или раствор из сухой смеси с базовым образцом - кубом 70х70х70 мм или призма 40х40х160 мм | Бетон мелкозернистый с базовым образцом - кубом 150х150х150 мм |

Коэффициент | 1,00 | 0,85 |

9.3 Прочность разного вида (сжатие, растяжение при изгибе, растяжение при раскалывании по схеме ГОСТ 10180, осевое растяжение) для образцов-цилиндров, испытанных на растяжение при раскалывании по схемам на рисунке Б.1 или Б.2, определяют по экспериментально установленным переходным коэффициентам или зависимостям по ГОСТ 28570-2019 (приложение А).

При отклонении оставшихся после отбраковки частных удовлетворительных результатов серии от среднего значения в серии более 25% проводят дополнительные испытания двух образцов данной серии (при их наличии) вместо каждого результата, несоответствующего максимально допустимому отклонению, либо всю серию бракуют.

При экспертной оценке однородности прочностных свойств материала в сечении конструкции отбраковку частных результатов не производят, а результаты определения представляют в графическом виде зависимости "прочность материала - глубина сечения от поверхности конструкции".

9.6 Расчет статистических показателей полученных результатов для определения класса прочности бетона методами испытаний групп А2 и Б выполняют следующим образом.

9.6.3 При оценке марочной прочности материала, полученное среднее значение прочности в пробе соотносят к ближайшему меньшему значению марки из параметрического ряда, установленного в нормативном документе на данный вид материала, или сравнивают фактическую среднюю прочность материала в пробе с нормируемой минимально допустимой величиной прочности материала данного вида.

9.6.4 При установлении градуировочных зависимостей между методами испытаний групп Б и А1 руководствуются ГОСТ 22690 или ГОСТ 17624.

10 Отчет об испытаниях

10.1 Отчет об испытаниях должен состоять из протокола отбора проб и результатов испытания образцов.

10.2 Протокол отбора проб бетона должен содержать:

- обязательные данные:

- дату и номер протокола отбора пробы;

- маркировку пробы;

- наименование конструкции, из которой отобрана проба;

- схематическое изображение места отбора пробы;

- наименование организации и фамилию лица ответственного за отбор пробы;

- тип использованного оборудования, способ и условия отбора проб бетона;

рекомендуемые дополнительные данные (при наличии):

- дату изготовления конструкции;

- проектный класс/марку материала;

- условия эксплуатации или выдерживания материала в конструкции после изготовления.

10.3 В отчете по испытаниям приводят следующую информацию:

- дату испытания;

- вид испытаний;

- маркировку пробы/образца;

- дату отбора (получения) пробы материала;

- организацию, приславшую пробы материала на испытания;

- номер и дату протокола об отборе пробы бетона (при его наличии);

- геометрические характеристики образцов;

- дефекты структуры бетона (трещины, отслоения, раковины и др.);

- тип, диаметр, длину, расположение арматурных стержней в образце;

- способ подготовки рабочих поверхностей образцов (обрезка, распиловка, шлифовка, выравнивание быстротвердеющим составом и его характеристика);

- сроки и условия хранения образцов в лаборатории до испытания;

- массу образца;

- площадь рабочего сечения образца;

- объем образца;

- среднюю плотность образца в момент испытания;

- влажность в момент испытания и среднюю плотность в сухом состоянии (для легкого и ячеистого бетонов);

- показания силоизмерителя испытательной машины;

- разрушающую нагрузку;

- прочность образца;

- прочность материала образца (приведенную к базовому размеру);

- характер разрушения образца (удовлетворительно/неудовлетворительно);

- среднюю прочность серии образцов или контрольного участка конструкции;

- подпись лица, ответственного за испытание.

10.4 Протоколы отбора проб и результатов испытаний документируются. Допускается формирование документов в электронном виде с помощью программных и технических средств, подписываемых усиленными квалифицированными цифровыми подписями.

10.5 Составленная документация подлежит хранению в испытательном подразделении у застройщика (технического заказчика) и подрядчика. При истребовании указанных документов передача осуществляется посредством программных и технических средств, на физических носителях или с помощью информационно-телекоммуникационной сети интернет, или бумажных носителях.

Приложение А

(обязательное)

Схемы испытаний контрольных образцов пластин с помощью штампа (штампов)

|

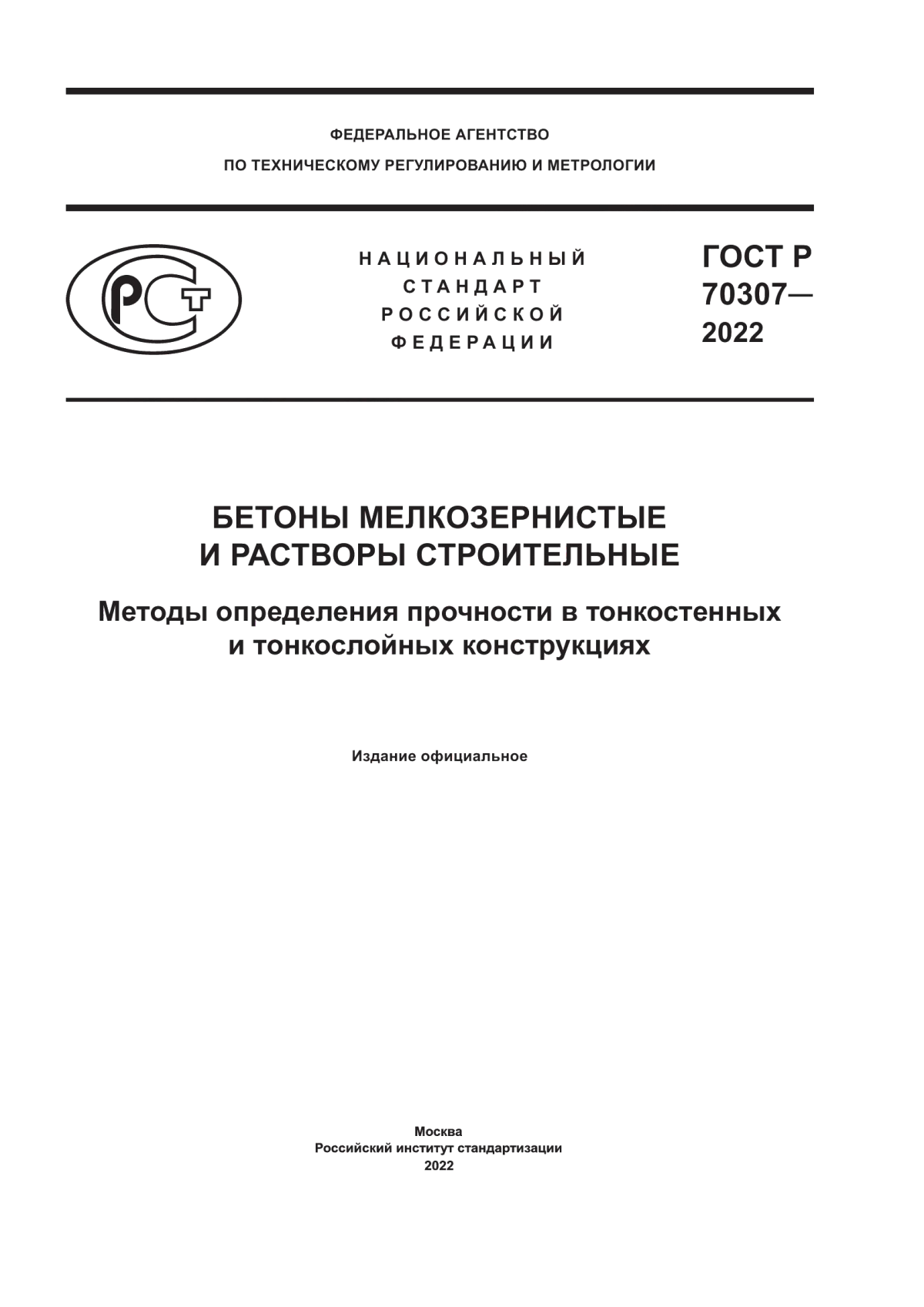

а - нижнее расположение штампа; б - верхнее расположение штампа; R - радиус поворота шарнира с центром поворота на контактной плоскости плиты (для схемы а) или штампа (для схемы б) с образцом-пластиной; 1 - верхняя плита пресса с поворотным шарниром; 2 - образец-пластина; 3 - штамп, установленный на нижней опорной плите

Рисунок А.1 - Схемы испытаний с односторонним приложением нагрузки на образец через штамп

|

Рисунок А.2 - Схема испытаний с двухсторонним приложением нагрузки на образец через штампы

Приложение Б

(обязательное)

Схемы испытания образцов цилиндров на растяжение при раскалывании

|

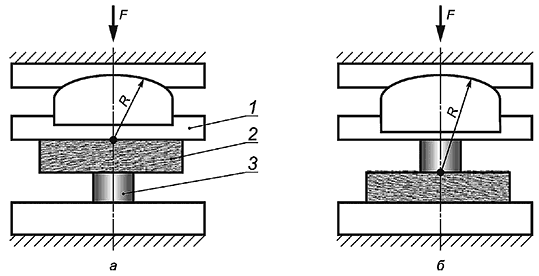

1 - образец-цилиндр; 2 - колющие прокладки с цилиндрической рабочей поверхностью; 3 - места приложения раскалывающей нагрузки на образец-цилиндр

Рисунок Б.1 - Схема испытания образца-цилиндра при двухточечном приложении нагрузки

|

1 - образец-цилиндр; 2 - колющие прокладки с цилиндрической рабочей поверхностью

Рисунок Б.2 - Схема испытания образца-цилиндра при трехточечном приложении нагрузки

Приложение В

(обязательное)

Примеры разрушений контрольных образцов

|

а - удовлетворительное разрушение пластины и сердцевины нагруженной зоны образца; б - неудовлетворительное разрушение

Рисунок В.1 - Примеры разрушения контрольных образцов-пластин при испытании штампом (штампами)

а - удовлетворительное разрушение сечения образца; б - неудовлетворительное разрушение сечений образца (результаты подлежат отбраковке)

Рисунок В.2 - Примеры разрушения образцов цилиндров при раскалывающем растяжении поперек образующей

Примечание - Признаки неудовлетворительного разрушения:

- отклонение плоскости раскола образца более 30° относительно нормали к образующей цилиндра;

- попадание крупного фрагмента заполнителя площадью раскола более 40% сечения образца;

- разрушение образца в зоне приложения нагрузки на три и более частей.

УДК 691.32:620.001.4:006.354 | ОКС 91.100.30 |

Ключевые слова: бетоны, растворы строительные, сухие смеси, методы определения прочности в конструкции, контрольные образцы, тонкослойные конструкции, тонкостенные конструкции | |